신뢰성공학

Reliability engineering신뢰성 공학은 시스템 공학의 하위 학문으로 장비가 고장 없이 기능할 수 있는 능력을 강조합니다.신뢰성은 시스템 또는 구성 요소가 특정 기간 동안 명시된 조건에서 작동하는 능력을 의미합니다.[1]신뢰성은 가용성과 밀접한 관련이 있으며, 일반적으로 구성요소 또는 시스템이 지정된 순간 또는 시간 간격으로 작동하는 능력으로 설명됩니다.

신뢰도 함수는 이론적으로 시간 t에서의 성공 확률로 정의되며, 이는 R(t)로 표시됩니다.실제로는 다양한 기법을 사용하여 계산되며 값 범위는 0과 1 사이입니다. 여기서 0은 성공 가능성이 없음을 나타내고 1은 확실한 성공을 나타냅니다.이 확률은 상세(고장 물리) 분석, 이전 데이터 세트 또는 신뢰성 테스트 및 신뢰성 모델링을 통해 추정됩니다.가용성, 테스트 가능성, 유지보수성 및 유지보수성은 신뢰성 프로그램에서 "신뢰성 엔지니어링"의 일부로 정의되는 경우가 많습니다.신뢰성은 종종 시스템의 비용 효율성에 핵심적인 역할을 합니다.

신뢰성 엔지니어링은 높은 수준의 "평생" 엔지니어링 불확실성과 고장 위험의 예측, 예방 및 관리를 다룹니다.확률적 모수가 신뢰성을 정의하고 영향을 주지만, 신뢰성은 수학과 통계로만 달성되는 것은 아닙니다.[2][3]"이 주제에 대한 거의 모든 교수 및 문헌은 이러한 측면을 강조하며, 불확실성의 범위가 예측 및 측정을 위한 정량적 방법을 크게 무효화하는 현실을 무시합니다."[4]예를 들어, 방정식에서 "실패 확률"을 기호 또는 값으로 표현하는 것은 쉽지만 실제로는 실제 크기를 예측하는 것은 거의 불가능하며, 이는 대규모 다변량이므로 신뢰도에 대한 방정식을 갖는 것이 신뢰도에 대한 정확한 예측 측정과 동등하게 시작되지 않습니다.

신뢰성 공학은 품질 공학, 안전 공학 및 시스템 안전과 밀접한 관련이 있으며, 이들은 분석에 공통적인 방법을 사용하고 서로의 입력이 필요할 수 있습니다.시스템은 확실하게 안전해야 한다고 말할 수 있습니다.

신뢰성 엔지니어링은 시스템 다운타임, 예비비, 수리 장비, 인력 및 보증 청구 비용으로 인한 고장 비용에 초점을 맞춥니다.[5]

역사

신뢰성이라는 단어는 1816년까지 거슬러 올라갈 수 있으며, 시인 새뮤얼 테일러 콜리지에게 처음으로 증명되었습니다.[6]제2차 세계 대전 이전에 이 용어는 대부분 반복 가능성과 연결되어 있었습니다. 같은 결과가 반복적으로 얻어질 경우 테스트는 "신뢰할 수 있는" 것으로 간주되었습니다.1920년대에는 월터 A 박사에 의해 통계 공정 제어를 통한 제품 개선이 추진되었습니다. 그녀는 벨 연구소에서 왈로디 바이불이 피로에 대한 통계적 모델을 연구하고 [7]있을 무렵에 이렇게 말했습니다.신뢰성 공학의 발전은 품질과 평행선을 달리고 있었습니다.신뢰성이라는 단어의 현대적인 사용은 1940년대 미군에 의해 정의되었으며, 예상될 때 그리고 지정된 기간 동안 작동할 제품을 특징짓습니다.

제2차 세계 대전에서 많은 신뢰성 문제는 당시 사용 가능한 전자 장비의 고유한 비신뢰성과 피로 문제 때문이었습니다.1945년 M.A. Miner는 ASME 저널에 "피로의 누적 피해"라는 제목의 중요한 논문을 발표했습니다.군대에서 신뢰성 공학의 주요 응용 분야는 레이더 시스템 및 기타 전자 장치에 사용되는 진공관에 대한 것이었습니다. 이를 위해 신뢰성이 매우 문제적이고 비용이 많이 드는 것으로 입증되었습니다.IEEE는 1948년 신뢰성 협회를 만들었습니다.1950년, 미국 국방부는 군사 장비의 신뢰성 방법을 조사하기 위해 "전자 장비의 신뢰성에 관한 자문 그룹"(AGREE)이라는 그룹을 만들었습니다.[8]이 그룹은 다음과 같은 세 가지 주요 작업 방식을 권장했습니다.

- 부품 신뢰성 향상.

- 공급업체에 대한 품질 및 신뢰성 요구사항을 수립합니다.

- 필드 데이터를 수집하고 실패의 근본 원인을 찾습니다.

1960년대에는 구성 요소와 시스템 수준에 대한 신뢰성 테스트에 더욱 중점을 두었습니다.그 때 유명한 군사 표준 MIL-STD-781이 만들어졌습니다.이 시기 즈음에 많이 사용된 군사용 핸드북 217의 이전 버전도 RCA에 의해 출판되었으며 전자 부품의 고장률 예측에 사용되었습니다.성분 신뢰성 및 경험적 연구(예: Mil Std 217)에 대한 강조는 천천히 감소했습니다.소비자 산업에서 사용되는 보다 실용적인 접근 방식이 사용되고 있었습니다.1980년대에 텔레비전은 점점 더 고체 반도체로 구성되었습니다.자동차는 후드 아래와 대시 안에서 다양한 마이크로컴퓨터를 사용하여 반도체의 사용을 급격히 늘렸습니다.대형 에어컨 시스템은 전자 컨트롤러를 개발했고, 전자레인지와 다른 다양한 기기들도 개발했습니다.통신 시스템은 오래된 기계식 스위칭 시스템을 대체하기 위해 전자 장치를 채택하기 시작했습니다.Bellcore는 최초의 통신용 소비자 예측 방법론을 발표하였고, SAE는 자동차 응용을 위한 유사한 문서 SAE870050을 개발하였습니다.예측의 특성은 10년 동안 발전했고, 집적 회로(IC)의 고장률을 결정하는 요인은 다이 복잡성만이 아니라는 것이 명백해졌습니다.Kam Wong은 욕조 곡선에[9] 의문을 제기하는 논문을 발표했습니다. 신뢰성 중심의 유지 보수도 참조하십시오.이 10년 동안 많은 부품의 고장률이 10배나 떨어졌습니다.소프트웨어는 시스템의 신뢰성에 중요해졌습니다.1990년대에는 IC의 발전 속도가 빨라졌습니다.독립형 마이크로컴퓨터의 사용 확대는 일반적이었고, PC 시장은 무어의 법칙에 따라 IC 밀도를 유지하는 데 도움이 되었으며, 18개월마다 약 2배씩 증가했습니다.이제 신뢰성 공학은 실패의 물리학을 이해하는 방향으로 나아가면서 변화하고 있었습니다.구성 요소의 고장률은 계속해서 떨어졌지만, 시스템 차원의 문제는 더욱 두드러졌습니다.시스템 사고는 점점 더 중요해졌습니다.소프트웨어의 경우 신뢰성에 보다 질적인 접근을 제공하는 CMM 모델(Capability Matility Model)이 개발되었습니다.ISO 9000은 인증의 설계 및 개발 부분의 일부로 신뢰성 측정을 추가했습니다.월드 와이드 웹의 확장은 보안과 신뢰라는 새로운 과제를 낳았습니다.이용 가능한 신뢰성 정보가 너무 적다는 예전의 문제는 이제 가치가 의심스러운 정보가 너무 많다는 것으로 대체되었습니다.소비자 신뢰성 문제는 이제 데이터를 사용하여 온라인에서 실시간으로 논의될 수 있습니다.마이크로 전자 기계 시스템(MEMS), 핸드헬드 GPS, 휴대폰과 컴퓨터를 결합한 핸드헬드 장치와 같은 새로운 기술은 모두 신뢰성을 유지하기 위한 어려움을 나타냅니다.10년 동안 제품 개발 시간이 계속 단축되었고 3년 동안 이루어졌던 작업이 18개월 만에 이루어졌습니다.이는 신뢰성 도구와 작업이 개발 프로세스 자체와 더욱 밀접하게 연결되어야 한다는 것을 의미했습니다.여러 가지 면에서 신뢰성은 일상 생활과 소비자 기대의 일부가 되었습니다.

개요

객관적으로

우선 순위가 감소하는 순서대로 신뢰성 공학의 목적은 다음과 같습니다.[10]

- 엔지니어링 지식 및 전문가 기술을 적용하여 고장 가능성 또는 빈도를 방지 또는 감소시킵니다.

- 장애를 예방하기 위한 노력에도 불구하고 발생하는 장애의 원인을 파악하고 수정합니다.

- 고장 원인이 수정되지 않은 경우 발생하는 고장에 대처하는 방법을 결정합니다.

- 새 설계의 가능한 신뢰도를 추정하고 신뢰도 데이터를 분석하는 방법을 적용합니다.

우선적으로 강조하는 이유는 비용을 최소화하고 신뢰할 수 있는 제품을 생산한다는 측면에서 단연코 가장 효과적인 작업 방식이기 때문입니다.따라서 필요한 주요 기술은 실패의 가능한 원인을 이해하고 예측하는 능력과 실패를 예방하는 방법에 대한 지식입니다.또한 설계 및 데이터 분석에 사용할 수 있는 방법에 대한 지식이 필요합니다.

범위 및 기법

"복잡한 시스템"을 위한 신뢰성 엔지니어링은 복잡하지 않은 시스템의 경우와는 다른 정교한 시스템 접근 방식이 필요합니다.이 경우 신뢰성 엔지니어링에는 다음이 포함될 수 있습니다.

- 시스템 가용성 및 임무 준비도 분석 및 관련된 신뢰성 및 유지보수 요구사항 할당

- 기능성 시스템 고장 분석 및 도출된 요구사항 규격

- 하드웨어 및 소프트웨어 설계에 대한 고유의 (시스템) 설계 신뢰성 분석 및 도출된 요구사항 규격

- 시스템 진단 설계

- 내결함성 시스템(예: 중복성에 의한)

- 예측 및 예방적 유지보수(예: 신뢰성 중심의 유지보수)

- 인적 요인 / 인적 상호 작용 / 인적 오류

- 제조 및 조립에 의한 고장(검출된 "0시간 품질" 및 신뢰성에 미치는 영향)

- 유지보수로 인한 고장

- 운송으로 인한 고장

- 스토리지로 인한 장애

- (하중) 연구, 구성요소 응력 분석, 도출된 요구사항 규격을 사용합니다.

- 소프트웨어(체계적) 장애

- 고장/신뢰성 시험(및 도출된 요구사항)

- 현장고장 모니터링 및 시정조치

- 예비 부품 스타킹(가용성 관리)

- 기술 문서화, 주의 및 경고 분석

- 데이터 및 정보 획득/조직(일반적인 신뢰성 개발 위험 로그 및 FRASKAS 시스템 작성)

- 카오스공학

효과적인 신뢰성 엔지니어링을 위해서는 다양한 특수 엔지니어링 분야의 경험, 광범위한 엔지니어링 기술 및 우수한 지식이 필요한 고장 메커니즘의 기본 사항을 이해해야 합니다.[11] 예를 들어 다음과 같은 것들이 있습니다.

정의들

신뢰성은 다음과 같은 방법으로 정의할 수 있습니다.

- 어떤 물건이 시간과 관련된 목적에 적합하다는 생각.

- 설계, 생산, 유지관리 항목이 시간이 지남에 따라 필요에 따라 수행할 수 있는 용량

- 설계, 생산 또는 유지관리된 품목군이 시간 경과에 따라 필요한 작업을 수행할 수 있는 용량

- 시간 경과에 따른 항목의 고장에 대한 저항력

- 특정 기간 동안 명시된 조건에서 필요한 기능을 수행할 항목의 확률

- 물체의 내구성

신뢰성 평가의 기초

신뢰성 블록 다이어그램, 위험 분석, 고장 모드 및 영향 분석(FMEA),[12] 고장 트리 분석(FTA), 신뢰성 중심 유지보수, (확률적) 하중 및 재료 응력 및 마모 계산, (확률적) 피로 및 크리프 분석, 인적 오류 분석과 같은 많은 엔지니어링 기법이 신뢰성 위험 평가에 사용됩니다.ysis, 제조결함분석, 신뢰성시험 등이러한 분석이 적절하게 수행되고 효과적이기 위해서는 세부 사항에 많은 주의를 기울이는 것이 중요합니다.신뢰성 기법의 수와 비용, 그리고 상황에 따라 요구되는 신뢰성의 정도가 다르기 때문에, 대부분의 프로젝트는 특정 시스템에 대해 수행될 신뢰성 작업(SoW(작업명세서) 요구사항)을 구체화하기 위한 신뢰성 프로그램 계획을 수립합니다.

예를 들어 ARP4761에 의거한 안전 사례 작성과 일관되게 신뢰성 평가의 목표는 구성 요소 또는 시스템의 사용이 허용되지 않는 위험과 관련되지 않는다는 강력한 질적 및 정량적 증거를 제공하는 것입니다.기본적인[13] 조치는 다음과 같습니다.

- 특정 분석이나 테스트를 통해 잠재적 조건, 사건, 인적 오류, 고장 모드, 상호 작용, 고장 메커니즘 및 근본 원인과 같은 관련된 비신뢰성 "위험"을 철저히 식별합니다.

- 특정 분석 또는 테스트를 통해 관련 시스템 위험을 평가합니다.

- 위험을 허용 수준으로 낮추고 제어할 수 있는 요건, 설계 변경, 탐지 로직, 유지보수, 훈련 등의 완화를 제안합니다.

- 최적의 완화 방법을 결정하고 비용/편익 분석을 기반으로 최종적으로 수용 가능한 위험 수준에 대한 합의를 얻습니다.

여기서의 위험은 발생하는 고장 사고의 확률과 심각도(시나리오)가 결합된 것입니다.심각도는 시스템 안전 또는 시스템 가용성 관점에서 살펴볼 수 있습니다.안전에 대한 신뢰성은 시스템 가용성에 대한 신뢰성과는 매우 다른 초점으로 간주될 수 있습니다.가용성과 안전성은 시스템을 너무 많이 사용하는 것이 안전하지 않을 수 있기 때문에 동적 긴장 상태에서 존재할 수 있습니다.엔지니어링 시스템을 너무 빨리 안전 상태로 강제 설정하면 시스템 가용성을 방해하는 잘못된 경보가 발생할 수 있습니다.

최소화된 정의에 따르면, 고장의 심각도는 예비 부품의 비용, 인력, 물류, 손상(2차 고장), 생산 손실을 야기할 수 있는 기계의 다운타임 등을 포함합니다.고장에 대한 보다 완전한 정의는 또한 시스템 내의 사람들의 부상, 절단, 사망(목격자 지뢰 사고, 산업 사고, 우주 왕복선 고장)을 의미할 수 있으며, 무고한 행인들에게도 마찬가지입니다(보팔, 러브 운하, 체르노빌, 센다이와 같은 도시의 시민들과 2011년 도호쿠 지진의 다른 희생자들을 목격).그리고 쓰나미)—이 경우 신뢰성 공학은 시스템 안전성이 됩니다.허용 가능한 것은 관리 기관이나 고객 또는 영향을 받는 지역 사회에 의해 결정됩니다.잔류 위험은 모든 신뢰성 활동이 종료된 후에 남는 위험으로, 확인되지 않은 위험을 포함하기 때문에 완전히 수량화할 수 없습니다.

설계 및 재료의 개선, 계획된 검사, 완벽한 설계, 백업 이중화와 같은 기술 시스템의 복잡성은 리스크를 줄이고 비용을 증가시킵니다.위험은 ALARA(합리적으로 달성 가능한 낮은 수준) 또는 ALAPA(실질적으로 달성 가능한 낮은 수준) 수준으로 감소할 수 있습니다.

안정성 및 가용성 프로그램 계획

신뢰성 프로그램을 구현하는 것은 단순히 소프트웨어를 구매하는 것이 아닙니다. 신뢰성 있는 제품과 프로세스를 확보할 수 있도록 완료해야 하는 항목의 체크리스트가 아닙니다.신뢰성 프로그램은 자신의 제품과 프로세스에 고유한 복잡한 학습 및 지식 기반 시스템입니다.이는 팀 내에서 개발한 기술을 기반으로 하여 비즈니스 프로세스에 통합되고 입증된 표준 작업 관행을 따라 실행되는 리더십에 의해 지원됩니다.[14]

신뢰성 프로그램 계획은 특정(하위) 시스템에 필요한 "모범 사례"(과제, 방법, 도구, 분석 및 테스트)를 정확하게 문서화하고 신뢰성 평가를 위한 고객 요구사항을 명확히 하는 데 사용됩니다.대규모 복합 시스템의 경우 신뢰성 프로그램 계획서는 별도의 문서여야 합니다.성공적인 프로그램을 위해서는 인력과 테스트 및 기타 작업을 위한 예산을 결정하는 것이 매우 중요합니다.일반적으로 복잡한 시스템을 위한 효과적인 프로그램에 필요한 작업량이 많습니다.

신뢰성 프로그램 계획은 높은 수준의 신뢰성, 테스트 가능성, 유지보수성 및 결과적인 시스템 가용성을 달성하기 위해 필수적이며, 시스템 개발 중에 조기에 개발되고 시스템 수명 주기에 걸쳐 개선됩니다.여기에는 신뢰성 엔지니어가 수행하는 작업뿐만 아니라 다른 이해관계자가 수행하는 작업도 명시되어 있습니다.효과적인 신뢰성 프로그램 계획은 실행을 위한 충분한 자원의 할당을 담당하는 최고 프로그램 관리자의 승인을 받아야 합니다.

신뢰성 프로그램 계획은 신뢰성이 아닌 시험성과 유지보수성을 높이는 전략에 의해 시스템의 가용성을 평가하고 개선하는 데 사용될 수도 있습니다.일반적으로 유지보수성을 개선하는 것은 신뢰성을 개선하는 것보다 쉽습니다.유지보수성 추정치(수리율)도 일반적으로 더 정확합니다.그러나 대부분의 경우 신뢰성 추정치의 불확실성이 매우 크기 때문에, 유지 관리 수준이 매우 높은 경우에도 가용성 계산(예측 불확실성 문제)이 우세할 가능성이 높습니다.신뢰성이 통제되지 않을 경우 인력(유지 관리/고객 서비스 능력) 부족, 여유 부품 가용성, 로지스틱 지연, 수리 시설 부족, 광범위한 개조 및 복잡한 구성 관리 비용 등과 같은 더 복잡한 문제가 발생할 수 있습니다.수리 후 유지보수로 인한 고장의 '도미노 효과'로 인해 신뢰성이 떨어지는 문제도 증가할 수 있습니다.따라서 유지보수성에만 집중하는 것으로는 충분하지 않습니다.장애를 방지하는 경우 다른 문제는 전혀 중요하지 않으므로 일반적으로 신뢰성은 가용성의 가장 중요한 부분으로 간주됩니다.신뢰성은 예비 부품 비용, 유지 보수 인력 시간, 운송 비용, 스토리지 비용, 부품 노후 위험 등으로 인해 가용성과 총 소유 비용(TCO) 모두와 관련된 평가 및 개선이 필요합니다.그러나 GM과 도요타가 뒤늦게 발견한 바와 같이 신뢰성 계산이 고객의 개인적인 신체 위험을 충분히 또는 정확하게 해결하지 못한 경우 TCO는 다운스트림 책임 비용도 포함합니다.종종 그 둘 사이에 절충이 필요합니다.가용성과 소유 비용 간의 최대 비율이 있을 수 있습니다.시스템의 테스트 가능성은 신뢰성과 유지보수성 사이의 연결고리이기 때문에 계획에서도 다루어야 합니다.유지보수 전략은 시스템의 신뢰성에 영향을 줄 수 있지만(예: 예방 및/또는 예측 유지보수), 시스템의 신뢰성에 영향을 미칠 수 있습니다.

신뢰성 계획은 가용성 관리를 위한 전략을 분명히 제공해야 합니다.가용성만이 중요한지 아니면 소유 비용이 더 중요한지는 시스템의 용도에 따라 다릅니다.예를 들어, 생산 시스템에서 중요한 연결고리인 시스템(예: 대형 석유 플랫폼)은 플랫폼을 사용할 수 없게 되면 높은 소유 비용을 쉽게 초과할 수 있는 막대한 수익 손실이 발생하기 때문에 그 비용으로 인해 가용성이 조금이라도 증가할 경우 일반적으로 매우 높은 소유 비용을 부담할 수 있습니다.적절한 신뢰성 계획은 항상 전체적인 맥락에서 RAMT 분석을 다루어야 합니다.RAMT는 고객의 요구에 따라 안정성, 가용성, 유지/유지보수 및 테스트 가능성을 의미합니다.

신뢰성요구사항

모든 시스템에 대해 신뢰성 공학의 첫 번째 과제 중 하나는 전반적인 가용성 요구에서 할당된 신뢰성 및 유지보수성 요구사항을 적절하게 지정하는 것이며, 보다 중요하게는 적절한 설계 실패 분석 또는 예비 프로토타입 시험 결과에서 도출되는 것입니다.설계자가 신뢰할 수 없는 특정 항목/구성/인터페이스/시스템을 설계하는 것을 명확한 요건(설계할 수 있음)으로 제한해야 합니다.가용성, 신뢰성, 테스트 가능성 또는 유지보수성 목표(예: 최대 실패율)만을 설정하는 것은 적절하지 않습니다.이는 신뢰성 요구사항 엔지니어링에 대한 광범위한 오해입니다.신뢰성 요구사항은 시험 및 평가 요구사항, 관련 업무 및 문서화 등 시스템 자체를 다룹니다.신뢰성 요구사항은 해당 시스템 또는 서브시스템 요구사항 사양, 테스트 계획 및 계약 명세서에 포함됩니다.적절한 하위 레벨의 요구사항을 생성하는 것이 중요합니다.[15]정량적인 최소 목표치(예: MTBF(Mean Time Between Failure) 값 또는 고장률)만 제공하는 것은 여러 가지 이유로 충분하지 않습니다.한 가지 이유는 복잡한 시스템의 낮은 수준에 대한 정량적 신뢰성 할당(요구사항 규격)의 완전한 검증(시간상 정확성 및 검증 가능성과 관련된)이 (1) 요구사항이 확률적이라는 사실, (2) 다음을 보여주기 위해 수반되는 극도로 높은 수준의 불확실성의 결과로 이루어질 수 없기 때문입니다.이러한 모든 확률적 요건의 준수, 그리고 (3) 신뢰성은 시간의 함수이며 항목당 (확률적) 신뢰성 수치의 정확한 추정치는 프로젝트의 아주 늦은 시점, 때로는 수년간 사용한 후에도 이용할 수 있습니다.이 문제를 예를 들어 항공기 개발에서 하위 수준의 시스템 대량 요구사항의 지속적인 (재)균형과 비교해 보십시오. 이 문제는 이미 종종 큰 과제입니다.이 경우 질량은 일부에서만 차이가 있을 뿐 시간 함수가 아니며 데이터는 비확률적이며 CAD 모델에서 이미 사용할 수 있습니다.신뢰성의 경우 설계, 공정 또는 기타의 매우 사소한 편차로 인해 수십 년(10의 배수)의 요인에 따라 신뢰성 없는 수준(고장률)이 변경될 수 있습니다.[16]개발 단계 내에서 큰 불확실성 없이는 정보를 이용할 수 없는 경우가 많습니다.따라서 이 할당 문제는 대량의 과잉 또는 과소 지정을 초래하지 않는 유용하고 실용적이며 유효한 방식으로 수행하기가 거의 불가능합니다.따라서 실용적인 접근 방식이 필요합니다. 예를 들어, 고장 효과의 심각도에 따라 일반적인 수준/양적 요구 사항을 사용하는 것입니다.또한 결과의 검증은 다른 유형의 요구사항보다 훨씬 주관적인 작업입니다.(정량적) 신뢰성 매개변수는 MTBF 측면에서 볼 때 어떤 설계에서도 가장 불확실한 설계 매개변수입니다.

또한 신뢰성 설계 요건은 (시스템 또는 부품) 설계를 추진하여 고장 발생을 방지하거나 고장으로 인한 결과를 처음부터 제한하는 기능을 통합해야 합니다.일부 예측에 도움이 될 뿐만 아니라, 이러한 노력은 엔지니어링 작업을 회계 작업의 일종으로 산만하게 하는 것을 방지할 것입니다.설계 요구사항은 설계자가 "설계"할 수 있도록 충분히 정확해야 하며, 또한 분석 또는 시험을 통해 요구사항이 달성되었음을 증명할 수 있으며, 가능한 경우 어느 정도 명시된 신뢰도 내에서 입증할 수 있습니다.모든 유형의 신뢰성 요건은 상세해야 하며, 고장 분석(무한 요소 스트레스 및 피로 분석, 신뢰성 유해성 분석, FTA, FMEA, 인적 요인 분석, 기능적 유해성 분석 등) 또는 모든 유형의 신뢰성 테스트에서 도출할 수 있습니다.또한, 검증 테스트(예: 요구되는 과부하 스트레스)와 테스트에 필요한 시간이 필요합니다.이러한 요구사항을 효과적인 방법으로 도출하기 위해서는 시스템 엔지니어링 기반의 위험 평가 및 완화 로직을 사용해야 합니다.강력한 위험 로그 시스템은 시스템이 작동할 수 있거나 작동하지 않을 수 있는 이유와 방법에 대한 상세한 정보를 포함하는 생성되어야 합니다.이러한 방법으로 요구사항을 도출하고 추적해야 합니다.이러한 실용적인 설계 요건은 설계를 주도해야 하며, 검증 목적으로만 사용되어서는 안 됩니다.이러한 요구 조건(종종 설계 제약)은 고장 분석 또는 예비 테스트에서 도출되는 방식입니다.순수하게 정량적(논리적)인 요구 사양(예: 고장률/MTBF 목표)과 비교할 때 이러한 차이를 이해하는 것이 성공적(복잡한) 시스템 개발에 있어 가장 중요합니다.[17]

유지보수 요구사항은 수리 비용과 수리 시간을 해결합니다.시험 가능성(시험 요구사항과 혼동하지 말 것) 요구사항은 신뢰성과 유지보수성 사이의 연결을 제공하며 고장 모드의 탐지 가능성(특정 시스템 수준), 격리 수준 및 진단(절차) 생성을 다루어야 합니다.위에서 설명한 바와 같이, 신뢰성 엔지니어는 또한 시스템 개발, 테스트, 생산 및 운영 중에 다양한 신뢰성 작업 및 문서화에 대한 요구 사항을 해결해야 합니다.이러한 요구 사항은 일반적으로 작업 계약서에 명시되어 있으며 고객이 계약자에게 얼마만큼의 여유를 제공하기를 원하는지에 따라 달라집니다.신뢰성 작업에는 다양한 분석, 계획 및 장애 보고 등이 포함됩니다.작업 선택은 시스템의 중요도와 비용에 따라 달라집니다.안전에 중요한 시스템은 개발 전반에 걸쳐 공식적인 장애 보고 및 검토 프로세스가 필요한 반면, 중요하지 않은 시스템은 최종 테스트 보고서에 의존할 수 있습니다.가장 일반적인 신뢰성 프로그램 작업은 MIL-STD-785 및 IEEE 1332와 같은 신뢰성 프로그램 표준에 문서화되어 있습니다.고장 보고 분석 및 시정 조치 시스템은 제품/공정 신뢰성 모니터링을 위한 일반적인 접근 방식입니다.

신뢰성 배양 / 인적 오류 / 인적 요인

실제로 대부분의 실패는 다음과 같은 유형의 인간 오류로 거슬러 올라갈 수 있습니다.

- 관리 결정(예: 예산 편성, 시기 및 필요한 작업)

- 시스템 엔지니어링:스터디 사용(로드 케이스)

- 시스템 엔지니어링 : 요구사항 분석 / 설정

- 시스템 엔지니어링: 구성 제어

- 가정

- 계산/시뮬레이션/FEM 분석

- 설계.

- 설계도면

- 테스트(예: 잘못된 부하 설정 또는 고장 측정)

- 통계분석

- 제조업

- 정도관리

- 유지

- 유지관리 매뉴얼

- 트레이닝

- 정보의 분류 및 순서화

- 현장 정보 피드백(예: 부정확하거나 너무 모호함)

- 기타.

하지만, 인간은 또한 그러한 실패를 감지하고, 그것을 교정하고, 비정상적인 상황이 발생했을 때 즉흥적으로 대처하는 데 매우 뛰어납니다.따라서 신뢰성 향상을 위해 설계 및 생산 과정에서 인간의 행동을 완전히 배제하는 정책은 효과적이지 않을 수 있습니다.어떤 일들은 인간에 의해 더 잘 수행되고 어떤 일들은 기계에 의해 더 잘 수행됩니다.[18]

또한 관리상의 인적 오류, 데이터 및 정보의 조직화, 또는 항목의 오용 또는 남용 또한 신뢰할 수 없는 원인이 될 수 있습니다.이는 검증 및 검증 작업의 적절한 계획 및 실행과 함께 강력한 시스템 엔지니어링 프로세스를 따라야만 복잡한 시스템에 대한 높은 수준의 신뢰성을 달성할 수 있는 핵심적인 이유입니다.여기에는 데이터 및 정보 공유를 신중하게 구성하고 "신뢰성 문화"를 조성하는 것도 포함되며, 이는 "안전 문화"를 갖추는 것이 안전 중요 시스템 개발에 무엇보다 중요한 것과 마찬가지입니다.

신뢰도 예측 및 개선

신뢰성 예측은 다음을 조합합니다.

- 적절한 신뢰성 모델 생성(이 페이지의 자세한 내용 참조)

- 이 모델에 대한 입력 파라미터의 추정(및 정당화)(예: 특정 고장 모드 또는 이벤트에 대한 고장률 및 특정 고장에 대한 시스템 수리 평균 시간)

- 시스템 또는 부품 수준에서의 출력 신뢰성 매개변수 추정(즉, 시스템 가용성 또는 특정 기능적 고장의 빈도)정량화 및 목표 설정(예: MTBF)이 강조된다는 것은 달성 가능한 신뢰성에 한계가 있다는 것을 의미할 수 있지만, 본질적인 한계는 없으며 보다 높은 신뢰성을 개발하는 데 더 많은 비용이 들 필요는 없습니다.또한 이들은 과거 데이터로부터 신뢰성을 예측하는 것은 매우 오해의 소지가 있으며, 동일한 설계, 제품, 제조 프로세스 및 동일한 운영 부하와 사용 환경에서의 유지보수에 대해서만 비교가 가능하다고 주장합니다.이 중 어느 하나라도 약간의 변화가 있어도 신뢰성에 큰 영향을 미칠 수 있습니다.또한, 과거 데이터가 수집된 이후 가장 신뢰할 수 없고 중요한 항목(즉, 신뢰성 조사를 위한 가장 흥미로운 후보 항목)은 수정 및 재설계될 가능성이 높아 의료 또는 보험 산업에서 사용되는 표준(재능동적 또는 적극적) 통계 방법 및 프로세스의 효과가 떨어집니다.또 다른 놀라운 논리적 주장은 테스트를 통해 신뢰성을 정확하게 예측할 수 있으려면 고장의 정확한 메커니즘을 알아야 하기 때문에 대부분의 경우 이를 방지할 수 있다는 것입니다.MTBF나 확률 측면에서 복잡한 신뢰성 공학 문제를 수치화하고 해결하려는 잘못된 경로를 따르는 경우(예: 재활성화 방식), Barnard는 이를 "숫자 게임하기"라고 부르며 잘못된 관행으로 간주합니다.[19]

기존 시스템의 경우, 발견된 고장의 근본 원인을 수정하려는 책임 있는 프로그램의 시도가 초기 MTBF 추정치를 무효로 만들 수 있다는 주장이 있습니다. 이 수정 효과에 대한 새로운 가정(오류 수준이 높은 경우)이 이루어져야 하기 때문입니다.또 다른 현실적인 문제는 세부적인 장애 데이터를 일반적으로 사용할 수 없다는 것인데, 이는 종종 장애(피드백) 데이터의 일관성 없는 필터링을 특징으로 하며 (신뢰성과 관련된 장애와 같은 드문 이벤트의 경우 매우 높음) 통계적 오류를 무시하는 것입니다.다양한 유형의 근본 원인과 관련된 고장(예: 제조, 유지보수, 운송, 시스템 유도 또는 고유 설계 고장)을 계산하고 비교하려면 매우 명확한 지침이 있어야 합니다.서로 다른 유형의 원인을 비교할 경우 잘못된 추정과 개선의 초점에 대한 비즈니스 결정이 잘못될 수 있습니다.

시스템에 대해 적절한 정량적 신뢰도 예측을 수행하는 것은 테스트를 통해 수행할 경우 어렵고 매우 비용이 많이 들 수 있습니다.개별 부품 수준에서는 가용한 테스트 예산을 사용하여 많은 샘플 부품을 테스트할 수 있기 때문에 신뢰성 결과를 비교적 높은 신뢰성으로 얻을 수 있습니다.그러나 안타깝게도 이러한 테스트는 부품 수준 테스트에서 가정한 것으로 인해 시스템 수준에서 타당성이 부족할 수 있습니다.이 저자들은 실패할 때까지 초기 부품 또는 시스템 레벨 테스트의 중요성을 강조했으며, 이러한 실패를 통해 시스템 또는 부품을 개선하는 것을 배울 수 있다고 강조했습니다.일반적인 결론은 현장 데이터 비교 또는 테스트를 통해 신뢰성에 대한 정확하고 절대적인 예측이 대부분 불가능하다는 것입니다.피로 장애와 같은 마모 문제로 인한 장애는 예외일 수 있습니다.MIL-STD-785의 도입에서는 신뢰성 예측이 절충 연구에서만 비교를 위해 사용되지 않을 경우 매우 신중하게 사용되어야 한다고 기술되어 있습니다.

신뢰성을 위한 설계

DfR(Design for Reliability)은 제품이 수명 동안 사용 환경 하에서 제품의 신뢰성 요건을 충족하도록 보장하기 위한 도구와 절차를 포함하는 프로세스입니다.DfR은 제품의 설계 단계에서 제품의 신뢰성을 사전에 향상시키기 위해 시행됩니다.[20]DfR은 종종 전체적인 우수성 설계(DfX) 전략의 일부로 사용됩니다.

통계 기반 접근 방식(즉, MTBF)

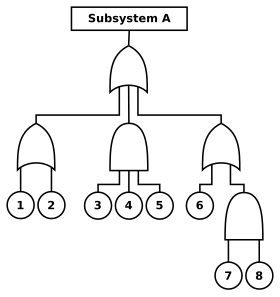

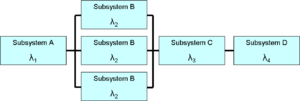

신뢰성 설계는 (시스템) 모델 개발에서부터 시작됩니다.안정성 및 가용성 모델은 블록 다이어그램 및 장애 트리 분석을 사용하여 시스템의 여러 부분 간의 관계를 평가하는 그래픽 수단을 제공합니다.이러한 모형은 과거 데이터에서 가져온 고장률에 기반한 예측을 통합할 수 있습니다.(입력 데이터) 예측이 절대적인 의미에서는 정확하지 않은 경우가 많지만, 설계 대안의 상대적인 차이를 평가하는 데 유용합니다.유지보수성 매개변수(예: MTR(Mean Time to repair))는 이러한 모델의 입력으로 사용할 수도 있습니다.

가장 중요한 근본적인 시작 원인과 실패 메커니즘은 엔지니어링 도구로 파악하고 분석해야 합니다.성능과 신뢰성에 관한 다양한 실용적 지침을 설계자에게 제공하여 저응력 설계와 손상 및 과도한 마모를 보호하거나 보호하는 제품을 생성할 수 있도록 해야 합니다.시험에 의한 신뢰성 "성능"에 대한 검증과 더불어 입력 부하(요구사항)에 대한 적절한 검증이 필요할 수 있습니다.

가장 중요한 설계 기법 중 하나는 이중화입니다.즉, 시스템의 한 부분에 장애가 발생할 경우 백업 시스템과 같은 대체 성공 경로가 있습니다.이것이 궁극적인 설계 선택인 이유는 새로운 부품 또는 시스템에 대한 신뢰도가 높은 신뢰도 증거를 확보할 수 없거나 얻기가 매우 비싸다는 사실과 관련이와 관련이 있습니다.중복성, 높은 수준의 장애 모니터링 및 공통 원인 장애 방지를 결합함으로써 단일 채널(부품) 신뢰성이 상대적으로 낮은 시스템도 시스템 수준에서 높은 신뢰성을 확보할 수 있습니다(미션 크리티컬 신뢰성까지).이를 위해서는 신뢰성 테스트가 필요하지 않습니다.중복성과 함께, 단일 독립 채널에 대해 상이한 설계 또는 제조 프로세스(예: 유사 부품의 상이한 공급업체를 통한)를 사용하면 품질 문제(예: 단일 공급업체의 유아 고장)에 대한 민감도가 낮아질 수 있습니다.개발 주기의 모든 순간(초기 수명에서 장기 수명까지)에 매우 높은 수준의 신뢰성을 달성할 수 있도록 지원합니다.중복성은 시스템 엔지니어링에서도 시스템 장애를 극복하기 위해 요구사항, 데이터, 설계, 계산, 소프트웨어 및 테스트를 이중으로 확인함으로써 적용할 수 있습니다.

신뢰성 문제를 해결하는 또 다른 효과적인 방법은 성능 저하를 예측하는 분석을 수행하여 예정되지 않은 다운타임 이벤트/장애를 방지하는 것입니다.이를 위해 RCM(Reliability Centered Maintenance) 프로그램을 사용할 수 있습니다.

고장 물리 기반 접근법

전자 어셈블리의 경우, 실패 물리학이라는 다른 접근 방식으로 점점 더 변화하고 있습니다.이 기법은 물리적 정적 및 동적 고장 메커니즘을 이해하는 것에 의존합니다.크리프, 응력 완화, 피로 및 확률적 설계(Monte Carlo Methods/DOE)와 같은 복잡한 기하학적 구조와 메커니즘을 처리할 수 있는 현대 유한 요소 방법(FEM) 소프트웨어 프로그램을 사용하여 가능해진 높은 수준의 세부 사항으로 고장을 유발하는 하중, 강도 및 응력의 변화를 설명합니다.재료 또는 구성요소는 고장 가능성을 줄이고 이러한 변동에 대해 보다 견고하게 설계할 수 있습니다.또 다른 일반적인 설계 기법은 부품 감쇄입니다. 즉, 예상 전류에 대해 일반적으로 지정될 수 있는 것보다 더 무거운 게이지 전선을 사용하는 것과 같이 사양이 예상 응력 수준을 크게 초과하는 부품을 선택하는 것입니다.

일반적인 도구 및 기법

신뢰성 공학에서 사용되는 많은 작업, 기법 및 분석은 특정 산업 및 응용 분야에 특정한 것이지만, 일반적으로 다음과 같은 것을 포함할 수 있습니다.

- 실패물리학(PoF)

- 자체 테스트(BIT 또는 BIST) 내장(테스트성 분석)

- 고장 모드 및 영향 분석(FMEA)

- 신뢰도 유해성 분석

- 신뢰도 블록도 분석

- 동적 신뢰도 블록도 해석[21]

- 고장나무해석

- 근본원인분석

- 통계 공학, 실험 설계 – 예를 들어 시뮬레이션/FEM 모델 또는 테스트 사용

- 몰래 회로 분석

- 가속 테스트

- 신뢰도 성장 분석(재반응 신뢰도)

- Weibull 분석(테스트용 또는 주로 "재반응" 신뢰성)

- 유한요소해석(FEA) 및/또는 측정에 의한 열해석

- FEA 및/또는 측정에 의한 열유도, 충격 및 진동 피로 분석

- 전자기 분석

- SPOF(Single Point of Failure) 방지

- 기능 분석 및 기능 고장 분석(예: 기능 FMEA, FHA 또는 FFA)

- 예측정비 및 예방정비 : 신뢰성중심정비(RCM) 분석

- 시험성분석

- 고장 진단 분석(일반적으로 FMEA에도 포함됨)

- 인적오류분석

- 운영위험분석

- 예방적/계획적 유지보수 최적화(PMO)

- 수동심사

- 통합물류지원

이러한 방법의 결과는 부품 또는 시스템 설계, 물류 검토 시 제시됩니다.신뢰성은 복잡한 부품이나 시스템의 많은 요구사항 중 하나일 뿐입니다.엔지니어링 절충 연구는 신뢰성 요구 조건과 다른 제약 조건 사이의 최적 균형을 결정하는 데 사용됩니다.

언어의 중요성

신뢰성 엔지니어는 실패나 위험을 설명하기 위해 정량적 방법을 사용하든 정성적 방법을 사용하든 간에 언어를 사용하여 위험을 정확히 파악하고 문제를 해결할 수 있도록 합니다.사용되는 언어는 이러한 기능/항목/시스템의 고장과 관련하여 기능/항목/시스템 및 그 복잡한 주변 환경에 대한 질서 있는 설명을 작성하는 데 도움이 되어야 합니다.시스템 엔지니어링은 엔지니어링 솔루션을 통해 문제를 쉽게 해결할 수 있도록 문제(및 관련 위험)를 설명하는 정확한 단어를 찾는 데 매우 중점을 두고 있습니다.Jack Ring은 시스템 엔지니어의 일은 "프로젝트를 언어화하는 것"이라고 말했습니다(Ring et al.2000)[22] 부품/시스템 고장의 경우 신뢰성 엔지니어는 "언제"를 예측하는 대신 "왜 그리고 어떻게"에 더 집중해야 합니다.고장이 발생한 "왜"(예: 과도한 스트레스를 받는 구성 요소 또는 제조 문제로 인해) 발생했는지를 파악하는 것은 고장이 발생할 가능성이 높은 "언제"(예: MTBF 결정을 통해) 정량화하는 것보다 사용되는[4] 설계 및 프로세스의 개선으로 이어질 가능성이 훨씬 높습니다.이를 위해서는 먼저 부품/시스템과 관련된 신뢰성 위험을 분류하고 (가능한 경우 정성적 및 정량적 논리의 일부 형태에 기초하여) 보다 효율적인 평가와 궁극적인 개선을 가능하게 해야 합니다.이것은 부분적으로 순수한 언어와 명제 논리로 이루어지지만 또한 유사한 항목에 대한 경험에 기초합니다.이는 예를 들어 고장 트리 분석, FMEA 분석, 위험(추적) 로그의 이벤트 설명에서 확인할 수 있습니다.이러한 의미에서 언어와 적절한 문법(질적 분석의 일부)은 안전 공학 또는 시스템 공학 내의 일반적인 것과 마찬가지로 신뢰성 공학에서 중요한 역할을 합니다.

언어의 정확한 사용은 많은 실패의 근본 원인인 인간의 실수의 위험을 파악하거나 줄이는 데도 핵심이 될 수 있습니다.여기에는 시스템 장애를 초래할 수 있는 체계적인 인적 오류를 방지하기 위한 유지관리 매뉴얼, 운영 매뉴얼, 비상 절차 등의 적절한 지침이 포함될 수 있습니다.이러한 내용은 훈련을 받은 기술 저자 또는 숙련된 기술 저자가 소위 "간체 영어" 또는 "간체 기술 영어"를 사용하여 작성해야 합니다. 여기서 단어와 구조는 모호함이나 혼란의 위험을 줄이기 위해 특별히 선택되고 작성됩니다(예: "기존 부품 교체"는 마모된 부품을 마모되지 않은 부품으로 교체하는 것을 모호하게 지칭할 수 있습니다).ut part, 또는 보다 최신의 개선된 디자인을 사용하여 부품을 교체할 수 있습니다.

신뢰성 모델링

신뢰성 모델링은 구성 요소 또는 시스템을 구현하기 전에 구성 요소 또는 시스템의 신뢰성을 예측하거나 이해하는 과정입니다.전체 시스템의 가용성 동작을 모델링하는 데 자주 사용되는 두 가지 분석(예: 예비 부품 프로비저닝, 운송 및 인력과 같은 물류 문제로 인한 영향 포함)은 고장 트리 분석과 신뢰성 블록도입니다.성분 수준에서는 동일한 유형의 분석을 다른 분석과 함께 사용할 수 있습니다.모델에 대한 입력은 테스트, 사전 운영 경험, 현장 데이터 및 유사 또는 관련 산업의 데이터 핸드북을 포함한 여러 출처에서 나올 수 있습니다.동일한 제품을 동일한 맥락에서 사용한 경우에만 예측이 유효하므로 출처에 관계없이 모든 모델 입력 데이터는 신중하게 사용해야 합니다.이와 같이 예측은 대안을 비교하는 데 도움이 되는 용도로만 사용되는 경우가 많습니다.

부품 수준 예측의 경우 두 개의 개별 조사 분야가 일반적입니다.

- 고장 물리학 접근법은 기계적 균열 전파 또는 화학적 부식 열화 또는 고장과 같은 관련된 물리적 고장 메커니즘에 대한 이해를 사용합니다.

- 부품 응력 모델링 접근법은 시스템의 부품 수와 종류, 그리고 작동 중에 발생하는 응력을 계산하여 예측하는 경험적인 방법입니다.

신뢰성이론

신뢰성은 기기가 명시된 조건에서 특정 기간 동안 의도한 기능을 수행할 확률로 정의됩니다.수학적으로, 이것은 다음과 같이 표현될 수 있습니다.

여기서 ( 는 실패 확률 밀도 함수이고 는 시간의 길이(시간 0부터 시작한다고 가정함)입니다.

이 정의에는 몇 가지 주요 요소가 있습니다.

- 신뢰성은 "의도된 기능"을 전제로 합니다. 일반적으로 이는 고장 없는 작동을 의미합니다.그러나 시스템의 개별적인 부분에 장애가 발생하지 않더라도 시스템 전체가 원래 의도한 대로 작동하지 않는 경우에도 시스템 신뢰성에 대해 요금이 부과됩니다.시스템 요구 사양은 신뢰도가 측정되는 기준입니다.

- 신뢰성은 지정된 기간에 적용됩니다.즉, 시스템이 T 시간 전에 고장 없이 작동할 가능성이 지정된 것을 의미합니다 신뢰성 공학은 부품과 재료가 지정된 시간 동안 요구 사항을 충족하도록 보장합니다.시간 이외의 단위를 사용할 수도 있습니다(예: "임무", "운전 주기").

- 신뢰성은 명시적(또는 명시적으로 정의된) 조건에서의 작동으로 제한됩니다.이 제약은 무제한 조건의 시스템을 설계하는 것이 불가능하기 때문에 필요합니다.화성 탐사차는 가족용 자동차와는 다른 조건을 가지고 있습니다.설계 및 테스트 중에 운영 환경을 고려해야 합니다.동일한 로버를 다양한 조건에서 작동시키기 위해서는 추가적인 정밀 조사가 필요할 수 있습니다.

- 신뢰성 이론과 그 수학적 및 통계적 기초에 대한 두 가지 주목할 만한 참고 문헌은 Barlow, R. E. and Proschan, F. (1982)와 Samaniego, F. J. (2007)입니다.

정량적 시스템 신뢰성 매개변수—이론

정량적 요구사항은 신뢰성 매개변수를 사용하여 지정합니다.가장 일반적인 신뢰성 매개 변수는 평균 고장 시간(MTTF)이며, 고장률(이는 주파수 또는 조건부 확률 밀도 함수(PDF)로 표시됨) 또는 특정 기간 동안의 고장 횟수로 지정할 수도 있습니다.이러한 매개 변수는 더 높은 시스템 레벨 및 자주 작동하는 시스템(예: 차량, 기계 및 전자 장비)에 유용할 수 있습니다.신뢰성은 MTTF가 증가함에 따라 증가합니다.MTTF는 일반적으로 시간 단위로 지정되지만 마일이나 사이클과 같은 다른 측정 단위와 함께 사용할 수도 있습니다.낮은 시스템 레벨에서 MTTF 값을 사용하는 것은 특히 관련 고장 모드 및 메커니즘(MTTF의 F)을 지정하지 않을 경우 매우 오해를 불러일으킬 수 있습니다.[16]

다른 경우에는 신뢰도가 미션 성공 확률로 지정됩니다.예를 들어, 예정된 항공기 비행의 신뢰도는 시스템 안전 공학에서 자주 사용되는 것처럼 무차원 확률 또는 백분율로 지정될 수 있습니다.

미션 성공의 특별한 경우는 단발성 장치 또는 시스템입니다.이들은 상대적으로 휴면 상태를 유지하고 한 번만 작동하는 장치 또는 시스템입니다.자동차 에어백, 열 배터리, 미사일 등이 그 예입니다.단일 샷 신뢰도는 일회성 성공 확률로 지정되거나 관련 파라미터에 포함됩니다.단발 미사일 신뢰성은 명중 확률 요건으로 지정될 수 있습니다.이러한 시스템의 경우 주문형 장애 발생 가능성(PFD)이 신뢰성 측도이며, 이는 실제로는 "사용 불가" 수치입니다.PFD는 고장률(발생 빈도)과 수리 불가능한 시스템의 임무 수행 시간에서 도출됩니다.

수리 가능한 시스템의 경우 고장률, MTR(Mean-Time-to-Repair) 및 테스트 간격에서 이 값을 얻습니다.이 척도는 수요의 종류에 따라 달라지기 때문에 특정 시스템에서 유일하지 않을 수도 있습니다.시스템 수준 요구 사항 외에 중요한 하위 시스템에 대해 신뢰성 요구 사항이 지정될 수 있습니다.대부분의 경우 신뢰도 모수는 적절한 통계적 신뢰 구간을 사용하여 지정됩니다.

신뢰도 시험

신뢰성 테스트의 목적은 설계의 잠재적인 문제점을 가능한 한 빨리 발견하고 궁극적으로 시스템이 신뢰성 요건을 충족한다는 확신을 제공하는 것입니다.

신뢰성 테스트는 여러 수준에서 수행될 수 있으며 다양한 유형의 테스트가 있습니다.복잡한 시스템은 부품, 회로 기판, 유닛, 어셈블리, 서브시스템 및 시스템 레벨에서 테스트될 수 있습니다.[23] (테스트 레벨 명명법은 응용 프로그램마다 다릅니다.)예를 들어, 조각 부품이나 작은 조립품과 같이 낮은 수준에서 환경 스트레스 스크리닝 테스트를 수행하면 높은 수준에서 고장이 발생하기 전에 문제가 발생합니다.전체 시스템 테스트, 개발 테스트, 운영 테스트를 통해 각 통합 단계에서 테스트를 진행하여 프로그램 위험을 줄입니다.그러나 테스트를 한다고 해서 신뢰할 수 없는 위험이 완화되지는 않습니다.

각각의 테스트에서 통계적 유형 1과 유형 2의 오류가 모두 발생할 수 있으며, 샘플 크기, 테스트 시간, 가정 및 필요한 판별 비율에 따라 달라집니다.잘못된 설계(유형 1 오류)를 잘못 수용할 위험이 있고, 양호한 설계를 잘못 기각할 위험(유형 2 오류)이 있습니다.

모든 시스템 요구사항을 테스트할 수 있는 것은 아닙니다.일부 시스템은 테스트 비용이 엄청나게 많이 들고, 일부 고장 모드를 관찰하는 데 몇 년이 걸릴 수도 있으며, 일부 복잡한 상호 작용으로 인해 가능한 테스트 사례가 엄청나게 많이 발생하며, 일부 테스트에서는 제한된 테스트 범위 또는 기타 리소스를 사용해야 합니다.이러한 경우에는 (고도로) 가속 수명 테스트, 실험 설계 및 시뮬레이션과 같은 다양한 테스트 접근 방식을 사용할 수 있습니다.

원하는 수준의 통계적 신뢰도는 신뢰도 검정에도 중요한 역할을 합니다.검정 시간 또는 검정 항목 수를 늘리면 통계적 신뢰도가 증가합니다.신뢰도 시험 계획은 최소 시험 단위의 수와 시험 시간으로 지정된 신뢰도 수준에서 지정된 신뢰도를 달성하도록 설계됩니다.시험 계획이 다르면 생산자와 소비자가 서로 다른 위험 수준을 겪게 됩니다.각 측에서 원하는 신뢰도, 통계적 신뢰도 및 위험 수준은 최종 테스트 계획에 영향을 미칩니다.고객과 개발자는 신뢰성 요구사항을 어떻게 테스트할 것인지에 대해 사전에 동의해야 합니다.

신뢰성 테스트의 핵심적인 측면은 "실패"를 정의하는 것입니다.이는 분명해 보이지만 장애가 정말로 시스템의 잘못인지 분명하지 않은 상황이 많습니다.테스트 조건, 조작자의 차이, 날씨 및 예기치 못한 상황의 차이는 고객과 시스템 개발자 사이에 차이를 발생시킵니다.이 문제를 해결하기 위한 한 가지 방법은 채점 회의 과정을 사용하는 것입니다.채점 회의에는 고객, 개발자, 테스트 기관, 신뢰성 기관 및 때로는 독립 관찰자의 대표가 포함됩니다.채점회의 과정은 작업명세서에 정의되어 있습니다.각 시험 사례는 그룹에서 평가하고 "점수"를 성공 또는 실패로 간주합니다.이 점수는 신뢰성 엔지니어가 공식적으로 사용한 결과입니다.

요구 사항 단계의 일환으로 신뢰성 엔지니어는 고객과 함께 테스트 전략을 수립합니다.테스트 전략은 가능한 많은 데이터를 원하는 신뢰성 조직의 요구와 비용, 일정 및 가용 자원과 같은 제약 조건 사이에서 균형을 유지합니다.각 신뢰도 시험에 대한 시험계획 및 절차를 수립하고 결과를 문서화합니다.

신뢰성 테스트는 포토닉스 업계에서 흔히 볼 수 있습니다.레이저의 신뢰성 테스트의 예로는 수명 테스트와 번인(burn-in)이 있습니다.이러한 테스트는 제어된 조건에서 레이저 그룹의 고도로 가속화된 노화로 구성됩니다.이러한 수명 테스트에서 수집된 데이터는 의도된 작동 특성 하에서 레이저 수명을 예측하는 데 사용됩니다.[24]

신뢰성 시험 요구사항

신뢰성 검정 요건은 고장 확률, 고장 모드 또는 효과의 첫 번째 추정치를 정당화해야 하는 모든 분석을 따를 수 있습니다.증거는 테스트를 통해 어느 정도의 신뢰도를 가지고 생성될 수 있습니다.소프트웨어 기반 시스템에서는 소프트웨어와 하드웨어 기반 장애가 혼재되어 있을 가능성이 높습니다.신뢰성 요구사항을 테스트하는 것은 여러 가지 이유로 문제가 됩니다.대부분의 경우 단일 검정으로는 충분한 통계 데이터를 생성하기에 부족합니다.다중 테스트 또는 장기 테스트는 일반적으로 매우 비쌉니다.일부 테스트는 단순히 비현실적이며 환경 조건은 시스템 수명 주기를 통해 예측하기 어려울 수 있습니다.

신뢰성 공학은 시스템이 신뢰성 요건을 충족한다는 경험적 증거를 제공하는 현실적이고 저렴한 시험 프로그램을 설계하는 데 사용됩니다.통계적 신뢰 수준은 이러한 우려를 해결하는 데 사용됩니다.특정 파라미터는 해당 신뢰 수준과 함께 표현됩니다. 예를 들어 90% 신뢰 수준에서 1000시간의 MTBF입니다.예를 들어, 이 규격에서 신뢰성 엔지니어는 요구 조건이 충족되거나 실패할 때까지 시간과 고장 횟수에 대한 명확한 기준을 사용하여 테스트를 설계할 수 있습니다.다양한 종류의 테스트가 가능합니다.

필요한 신뢰도 수준과 필요한 신뢰도 수준의 조합은 개발 비용과 고객과 생산자 모두에게 미치는 위험에 큰 영향을 미칩니다.요구사항의 최적 조합(예: 비용 효율성)을 선택하기 위해서는 주의가 필요합니다.구성 요소, 하위 시스템 및 시스템과 같은 다양한 수준에서 신뢰성 테스트를 수행할 수 있습니다.또한 테스트 및 작동 중에는 극단적인 온도와 습도, 충격, 진동 또는 기타 환경적 요인(신호, 냉각 또는 전력의 손실, 화재, 홍수, 과도한 열, 물리적 또는 보안 위반 또는 기타 무수한 형태의 손상 또는 열화와 같은 기타 재해)과 같은 많은 요인을 해결해야 합니다.여러 해 동안 지속되어야 하는 시스템의 경우 가속 수명 테스트가 필요할 수 있습니다.

가속 테스트

가속 수명 검사(ALT test)의 목적은 더 가혹하지만 그럼에도 불구하고 대표적인 환경을 제공함으로써 실험실에서 훨씬 더 빠른 속도로 현장 고장을 유도하는 것입니다.이러한 테스트에서 제품은 현장에서 실패한 것과 마찬가지로 실험실에서도 실패할 것으로 예상되지만 훨씬 적은 시간 내에 실패하게 됩니다.가속 시험의 주된 목적은 다음 중 하나입니다.

- 고장 모드를 검색하려면 다음과

- 고응력 실험실 수명으로부터 정규 현장 수명 예측

가속화된 테스트 프로그램은 다음과 같은 단계로 나눌 수 있습니다.

- 테스트의 목표와 범위를 정의합니다.

- 제품에 대한 필수 정보 수집

- 응력 파악

- 응력 수준 결정

- 가속 테스트를 실시하고 수집된 데이터를 분석합니다.

생활 스트레스 관계를 결정하는 일반적인 방법은 다음과 같습니다.

- 아레니우스 모형

- 아이링 모형

- 역 거듭제곱 법칙 모형

- 온습도 모델

- 온도비열모형

소프트웨어 신뢰성

소프트웨어 신뢰성은 신뢰성 공학의 특별한 측면입니다.소프트웨어를 보다 안정적으로, 즉 결함에 대한 복원력을 높이기 위한 기초와 기술에 중점을 둡니다.시스템 신뢰성은 정의에 따라 하드웨어, 소프트웨어, 지원 인프라(중요한 외부 인터페이스 포함), 운영자 및 절차 등 시스템의 모든 부분을 포함합니다.전통적으로 신뢰성 공학은 시스템의 중요한 하드웨어 부분에 중점을 둡니다.디지털 집적 회로 기술이 널리 사용된 이후, 소프트웨어는 대부분의 전자 제품에서 점점 더 중요한 부분이 되었고, 따라서 거의 모든 오늘날의 시스템에서 중요한 부분이 되었습니다.따라서 소프트웨어 신뢰성은 시스템 신뢰성 분야에서 두각을 나타내고 있습니다.

그러나 소프트웨어와 하드웨어의 작동 방식에는 상당한 차이가 있습니다.대부분의 하드웨어 불안정은 시스템이 의도한 기능을 수행하지 못하는 구성 요소 또는 재료 고장의 결과입니다.하드웨어 구성 요소를 수리하거나 교체하면 시스템이 원래의 작동 상태로 복원됩니다.그러나 하드웨어가 고장나는 것과 같은 의미에서 소프트웨어가 고장나는 것은 아닙니다.대신 소프트웨어의 신뢰성 저하는 소프트웨어 운영의 예상치 못한 결과입니다.상대적으로 작은 소프트웨어 프로그램이라도 입력과 상태의 천문학적으로 큰 조합을 가질 수 있으며 이는 철저하게 테스트하기 불가능합니다.소프트웨어를 원래 상태로 복원하는 것은 입력과 상태의 동일한 조합이 의도하지 않은 동일한 결과를 초래할 때까지만 작동합니다.소프트웨어 신뢰성 공학은 이 점을 고려해야 합니다.

소프트웨어와 하드웨어 간의 이러한 장애 발생원의 차이에도 불구하고, 우리가 소프트웨어와 관련하여 경험하는 것을 정량화하기 위해 통계에 기초한 여러 소프트웨어 신뢰성 모델이 제안되었습니다. 즉, 소프트웨어가 실행되는 시간이 길어질수록, 소프트웨어가 테스트되지 않은 방식으로 사용되고 결과적으로 발생하는 잠재적 결함을 나타낼 가능성이 높아집니다.실패 속에서 (Shooman 1987), (Musa 2005), (Denny 2005).

하드웨어와 마찬가지로 소프트웨어 신뢰성도 우수한 요구사항, 설계 및 구현에 따라 달라집니다.소프트웨어 신뢰성 엔지니어링은 의도하지 않은 결과를 예측하고 설계하기 위해 훈련된 소프트웨어 엔지니어링 프로세스에 크게 의존합니다.소프트웨어 품질 엔지니어링과 소프트웨어 신뢰성 엔지니어링 사이에는 하드웨어 품질과 신뢰성 사이보다 더 많은 중복이 있습니다.좋은 소프트웨어 개발 계획은 소프트웨어 신뢰성 프로그램의 핵심적인 측면입니다.소프트웨어 개발 계획서에는 소프트웨어 개발 시 사용할 설계 및 코딩 표준, 동료 검토, 단위 테스트, 구성 관리, 소프트웨어 메트릭 및 소프트웨어 모델이 기술되어 있습니다.

일반적인 신뢰도 메트릭은 코드 라인당 소프트웨어 장애 수(FLOC)이며, 일반적으로 코드 라인당 장애 수로 표시됩니다.이 메트릭은 소프트웨어 실행 시간과 함께 대부분의 소프트웨어 신뢰성 모델 및 추정치의 핵심입니다.이 이론은 결함의 수(또는 결함 밀도)가 감소함에 따라 소프트웨어 신뢰성이 증가한다는 것입니다.그러나 소프트웨어 결함이 코드에 분포하는 방식, 결함의 심각도, 결함이 발생하는 데 필요한 입력 조합의 가능성 때문에 결함 밀도와 평균 고장 간의 직접적인 연결을 설정하는 것은 어렵습니다.그럼에도 불구하고 결함 밀도는 신뢰성 공학자에게 유용한 지표 역할을 합니다.복잡도와 같은 다른 소프트웨어 메트릭도 사용됩니다.소프트웨어 개발 및 검증 관행의 변화는 전체 결함률에 극적인 영향을 미칠 수 있기 때문에 이 지표는 여전히 논란의 여지가 있습니다.

소프트웨어 테스트는 소프트웨어 신뢰성의 중요한 측면입니다.최상의 소프트웨어 개발 프로세스라 하더라도 테스트 전에는 거의 탐지할 수 없는 일부 소프트웨어 결함이 발생합니다.소프트웨어는 통합 및 전체 시스템 테스트를 통해 개별 장치를 시작으로 여러 수준에서 테스트됩니다.테스트의 모든 단계에서 소프트웨어 결함을 발견, 수정 및 재테스트합니다.신뢰성 추정치는 결함 밀도 및 기타 측정 기준에 따라 업데이트됩니다.시스템 수준에서는 평균 고장 간격 데이터를 수집하여 신뢰성을 추정하는 데 사용할 수 있습니다.하드웨어와 달리 정확히 동일한 소프트웨어 구성에서 정확히 동일한 테스트를 수행한다고 해서 통계적 신뢰도가 향상되지는 않습니다.대신 소프트웨어 신뢰성은 코드 적용 범위와 같은 다양한 메트릭을 사용합니다.

소프트웨어 엔지니어링 연구소의 역량 성숙 모델은 신뢰성과 품질 목적을 위해 소프트웨어 개발 프로세스 전반을 평가하는 일반적인 수단입니다.

구조신뢰성

구조 신뢰성(structural reliability) 또는 구조의 신뢰성(reliability of structures)은 구조의 거동에 대한 신뢰성 이론을 적용하는 것입니다.콘크리트 및 철골 구조물을 포함한 다양한 유형의 구조물의 설계 및 유지보수에 모두 사용됩니다.[25][26]구조 신뢰성 연구에서 하중과 저항은 모두 확률 변수로 모델링됩니다.이 방법을 사용하여 구조물의 고장 가능성을 계산합니다.

안전공학과 비교

안전에 대한 신뢰성과 가용성에 대한 신뢰성은 종종 밀접한 관련이 있습니다.엔지니어링 시스템의 가용성이 상실되면 비용이 발생할 수 있습니다.지하철을 이용할 수 없는 경우 지하철 운영자는 매 시간마다 시스템이 다운될 때마다 손해를 볼 것입니다.안전이 훼손되면 지하철 운영자는 더 많은 돈을 잃게 될 것입니다.신뢰성의 정의는 실패를 겪지 않을 확률과 관련이 있습니다.장애가 발생하면 안전성이 상실되거나 가용성이 상실되거나 둘 다 상실될 수 있습니다.중요한 시스템에서 안전성이나 가용성을 상실하는 것은 바람직하지 않습니다.

신뢰성 공학은 책임 있는 주체의 재정적 손실을 초래할 수 있는 전반적인 고장 최소화에 관심을 두고 있는 반면, 안전 공학은 일반적으로 인명 손실, 부상 또는 장비 손상을 초래할 수 있는 특정 고장 유형을 최소화하는 데 중점을 두고 있습니다.

신뢰성 위험은 회사 또는 고객의 매출 손실로 이어지는 사고로 이어질 수 있습니다. 예를 들어, 시스템 가용성으로 인한 생산 손실, 예상치 못한 높은 예비비 또는 낮은 예비비 수요, 수리 비용, 인력 시간, 재설계 또는 정상적인 생산 중단 등과 관련된 직접 비용 및 간접 비용으로 인해 발생할 수 있습니다.[27]

안전 공학은 엄격하게 규제되는 특정 산업, 응용 프로그램 또는 영역에만 관련된 매우 구체적인 경우가 많습니다.주로 인명 손실, 장비 파괴, 환경 훼손 등 심각한 사고로 이어질 수 있는 시스템 안전 위험에 초점을 맞추고 있습니다.이와 같이 관련된 시스템 기능적 신뢰성 요구사항은 매우 높은 경우가 많습니다.신뢰성 공학과 동일한 의미에서 원치 않는 고장을 다루지만, 직접적인 비용에 대한 관심이 적고 고장 후 수리 작업에 관심이 없습니다.또 다른 차이는 고장이 사회에 미치는 영향의 수준이며, 이는 정부나 규제 기관(예: 원자력, 항공우주, 국방, 철도 및 석유 산업)에 의한 엄격한 통제의 경향으로 이어집니다.[27]

내결함성

2oo2 교차 점검 중복 시스템을 사용하면 안전성을 높일 수 있습니다.부품 또는 시스템 수준에서 "1oo2"(2개 중 1개) 이중화를 사용하여 가용성을 높일 수 있습니다.두 중복 요소가 모두 일치하지 않는 경우 보다 허용적인 요소를 사용하면 가용성을 극대화할 수 있습니다.1oo2 시스템은 절대 안전에 의존해서는 안됩니다.내결함성 시스템은 종종 추가적인 이중화(예: 2oo3 투표 로직)에 의존하며, 여기서 다수의 이중화 요소가 수행되기 전에 잠재적으로 안전하지 않은 조치에 동의해야 합니다.이를 통해 시스템 수준에서 가용성과 안전성이 모두 향상됩니다.이는 지속적인 가용성이 필요하고 고장 방지 모드가 없는 항공우주 시스템의 일반적인 관행입니다.예를 들어 항공기는 항상 작동해야 하는 비행 컴퓨터와 제어 표면(예를 들어 전기/기계/유압 등 가끔 다른 작동 모드 포함)에 대해 3중 모듈식 이중화를 사용할 수 있습니다.항공기가 비행할 때 방향타 또는 아일론과 같은 제어 표면에 대한 "안전한" 기본 위치가 없기 때문입니다.

기본적인 신뢰성과 임무 신뢰성

위의 2oo3 Fault Tolerance 시스템의 예는 임무 신뢰성과 안전성을 모두 향상시킵니다.그러나 이 경우 시스템의 "기본" 신뢰도는 여전히 비중복(1oo1) 또는 2oo2 시스템보다 낮습니다.기본적인 신뢰성 엔지니어링은 시스템 장애를 초래하지는 않지만 유지보수 작업, 물류, 예비 부품 등으로 인해 추가 비용이 발생하는 모든 장애를 포함합니다.예를 들어, 2oo3 투표 시스템에서 1개의 결함이 있는 채널을 교체하거나 수리하는 것은 기본적인 비신뢰성에는 기여하지만 임무 비신뢰성에는 기여하지 않습니다.예를 들어, 항공기의 후미등 고장은 비행기의 비행을 방해하지는 않지만(따라서 임무 실패로 간주되지는 않음), (관련 비용을 사용하여) 교정해야 하며, 기본적인 비신뢰성 수준에 기여합니다.

탐지 가능성 및 공통 원인 고장

내결함성(중복) 시스템 또는 보호 기능이 장착된 시스템을 사용할 경우 안전한 기능 및/또는 임무 신뢰성을 위해 고장 감지 및 공통 원인 고장 방지가 무엇보다 중요합니다.

신뢰성 대 품질(Six Sigma)

품질은 보증 단계에서 제조 결함에 초점을 맞추는 경우가 많습니다.신뢰성은 제품 또는 엔지니어링 시스템의 시운전에서 폐로에 이르는 전체 수명에 걸친 고장 강도를 조사합니다.식스 시그마는 제조 품질의 통계 관리에 뿌리를 두고 있습니다.신뢰성 공학은 시스템 공학의 전문 분야입니다.시스템 엔지니어링 프로세스는 종종 제조 프로세스와는 다른 발견 프로세스입니다.제조 프로세스는 종종 최소의 비용과 시간으로 고품질의 산출물을 달성하는 반복적인 활동에 초점을 맞춥니다.[28]

일상적인 사용 용어인 "제품의 품질"은 제품의 본질적인 우수성을 의미합니다.산업에서는 품질에 대한 보다 정확한 정의를 "사용 시작 시 요구사항 또는 사양에 대한 적합성"으로 사용합니다.최종 제품 사양이 원래의 요구 사항과 고객/시스템 요구 사항을 적절하게 파악한다고 가정할 때, 품질 수준은 사양을 충족하는 제품 단위의 출고 비율로 측정할 수 있습니다.[29]공산품 품질은 보증 기간 중 보증 청구 횟수에 초점을 맞추는 경우가 많습니다.

품질은 보증기간을 거쳐 수명을 시작할 때의 스냅샷이며 하위 제품 사양 관리와 관련이 있습니다.여기에는 제조 실수가 최종 품질 관리에서 빠져나간 시간 제로 결함이 포함됩니다.이론적으로 품질 수준은 불량 제품의 단일 부분으로 설명될 수 있습니다.신뢰성은 시스템 엔지니어링의 한 부분으로서 수년에 걸쳐 고장률을 지속적으로 평가하는 역할을 합니다.이론적으로 모든 아이템은 무한한 시간 동안 실패합니다.[30]시간이 지남에 따라 나타나는 결함을 신뢰성 저하라고 합니다.신뢰성 낙진을 설명하려면 시간에 따른 분율 낙진을 설명하는 확률 모형이 필요합니다.이것을 수명 분포 모델이라고 합니다.[29]이러한 신뢰성 문제 중 일부는 제품이 사양을 준수하더라도 존재할 수 있는 고유한 설계 문제로 인해 발생할 수 있습니다.완벽하게 생산된 제품이라도 하나 이상의 고장 메커니즘(예: 인적 오류 또는 기계적, 전기적, 화학적 요인)으로 인해 시간이 지남에 따라 고장이 발생합니다.이러한 신뢰성 문제는 초기 생산 중 허용 가능한 변동 수준에 의해서도 영향을 받을 수 있습니다.

따라서 품질과 신뢰성은 제조업과 관련이 있습니다.신뢰성은 군, 항공사 또는 철도와 같이 제품 전체의 실패에 초점을 맞춘 고객을 대상으로 합니다.제품 사양을 준수하지 않는 항목은 일반적으로 신뢰성 측면에서 더 나쁘지만(MTTF가 더 낮은), 반드시 그렇지는 않습니다.이 결합된 관계의 완전한 수학적 정량화는 일반적으로 매우 어렵거나 심지어 현실적으로 불가능합니다.제조 편차를 효과적으로 줄일 수 있는 경우 품질과 신뢰성을 높일 수 있는 최적의 공정 솔루션을 찾는 데 6개의 시그마 도구가 유용한 것으로 나타났습니다.Six Sigma는 엔지니어링 시스템 및 제조 제품의 제조 유도 고장 및 유아 사망 결함에 보다 강력한 제품을 설계하는 데도 도움이 될 수 있습니다.

Six Sigma와 대조적으로, 신뢰성 엔지니어링 솔루션은 일반적으로 신뢰성 테스트 및 시스템 설계에 초점을 맞추어 발견됩니다.해결책은 다양한 방법으로 찾을 수 있습니다.시스템을 단순화하여 더 많은 고장 메커니즘을 이해할 수 있도록 하는 것, 적절한 안전 요소를 결정할 수 있도록 재료 응력 수준의 상세 계산 수행, 비정상적일 수 있는 시스템 부하 조건을 발견하고 이를 사용하여 제조 분산 관련 고장에 대한 설계의 견고성을 높이는 것 등.요독 기구또한 신뢰성 엔지니어링에서는 가용성이 높은 상황에 대해 중복 및 내결함성 시스템을 설계하는 것과 같은 시스템 수준의 솔루션을 사용합니다(위의 신뢰성 엔지니어링 대 안전 엔지니어링 참조).

참고: 6-시그마/품질 문헌의 "결함"은 신뢰성의 "결함"(예: 골절된 항목)과 같지 않습니다.6-시그마/품질 결함은 일반적으로 요구사항(예: 기본 기능 또는 핵심 치수)에 부합하지 않는 것을 말합니다.그러나 이러한 요구 사항이 모두 충족되더라도 시간이 지남에 따라 항목이 오류를 범할 수 있습니다.품질은 일반적으로 "요구사항이 실제로 정확한가?"라는 중요한 질문을 하는 것과 관련이 없는 반면, 신뢰성은 그렇습니다.

신뢰성운영평가

일단 시스템이나 부품이 생산되면, 신뢰성 공학은 결함을 감시, 평가 및 수정하려고 시도합니다.모니터링에는 고장 트리 분석 설계 단계에서 식별된 중요 매개변수에 대한 전자적 및 시각적 감시가 포함됩니다.데이터 수집은 시스템의 특성에 크게 의존합니다.대부분의 대규모 조직에는 차량, 장비 및 기계에 대한 고장 데이터를 수집하는 품질 관리 그룹이 있습니다.소비자 제품 고장은 종종 반품 건수로 추적됩니다.휴면 저장소에 있거나 대기 중인 시스템의 경우, 무작위 샘플을 검사하고 테스트할 수 있는 공식적인 감시 프로그램을 수립해야 합니다.현장 업그레이드 또는 리콜 수리와 같은 시스템 변경은 수정의 신뢰성을 보장하기 위해 추가적인 신뢰성 테스트가 필요합니다.주어진 시스템의 모든 고장 모드, 특히 인적 요소가 있는 고장 모드를 예측할 수 없기 때문에 고장이 발생합니다.또한 신뢰성 프로그램은 효과적인 시정 조치가 구현될 수 있도록 고장에 관련된 인과 관계를 파악하는 체계적인 근본 원인 분석을 포함합니다.가능한 경우 시스템 장애 및 시정 조치는 신뢰성 엔지니어링 조직에 보고됩니다.

신뢰성 운영 평가에 적용하는 가장 일반적인 방법은 고장 보고, 분석 및 교정 조치 시스템(FRAS)입니다.이 체계적인 접근 방식은 고장/사고 보고, 관리, 분석, 시정/예방 조치를 기반으로 신뢰성, 안전성, 물류 평가를 개발합니다.오늘날 기업들은 이 방법을 채택하고 있으며, 이를 통해 정확하고 진정한 신뢰성, 안전성 및 품질 메트릭을 확인할 수 있는 장애/사고 데이터 저장소를 생성할 수 있는 상용 시스템(예: 웹 기반 FRASA 애플리케이션)을 활용하고 있습니다.

조직에서 모든 최종 항목에 대해 공통의 FRASKAS 시스템을 채택하는 것은 매우 중요합니다.또한, 시험 결과를 실용적인 방법으로 포착할 수 있도록 해야 합니다.(현장 엔지니어 및 정비소 엔지니어의 데이터 입력 용이성 측면에서) 사용하기 쉬운 하나의 통합 시스템을 채택하지 못하면 FRASA 프로그램 자체가 실패할 가능성이 높습니다.

FRASKAS 시스템의 일반적인 출력에는 Field MTBF, MTTR, 스페어 소비, 신뢰성 증가, 유형별 고장/사고 분포, 부품 번호, 일련 번호 및 증상이 포함됩니다.

신뢰성은 사용 상황의 함수이며 설계/제조의 작은 변화에 영향을 받을 수 있기 때문에 비교 가능한 새로운 시스템/품목의 신뢰성을 예측하기 위해 과거 데이터를 사용하는 것은 오해의 소지가 있습니다.

신뢰성 조직

중대한 복잡성을 가진 시스템은 상용 회사나 정부 기관과 같은 사람들로 구성된 조직에 의해 개발됩니다.신뢰성 공학 조직은 회사의 조직 구조와 일치해야 합니다.중요하지 않은 소규모 시스템의 경우 신뢰성 엔지니어링이 비공식적일 수 있습니다.복잡성이 증가함에 따라 공식적인 신뢰성 기능에 대한 필요성이 대두되고 있습니다.신뢰성은 고객에게 중요하기 때문에 고객은 신뢰성 조직의 특정 측면을 지정할 수도 있습니다.

신뢰성 조직에는 몇 가지 일반적인 유형이 있습니다.프로젝트 매니저 또는 수석 엔지니어는 한 명 이상의 신뢰성 엔지니어를 직접 고용할 수 있습니다.대규모 조직에서는 일반적으로 신뢰성, 유지보수성, 품질, 안전, 인적 요소, 물류 등을 포함하는 제품 보증 또는 전문 엔지니어링 조직이 있습니다.이 경우 신뢰성 엔지니어는 제품보증책임자 또는 전문엔지니어링책임자에게 보고합니다.

경우에 따라서는 독립적인 신뢰성 조직을 설립하고자 할 수도 있습니다.이는 종종 비용이 많이 들고 시간이 많이 소요되는 시스템 신뢰성이 예산 및 일정 압박으로 인해 지나치게 경시되지 않도록 보장하는 데 바람직합니다.이러한 경우, 신뢰성 엔지니어는 프로젝트를 위해 매일 일하지만 실제로는 회사 내의 별도 조직에 고용되어 보수를 받습니다.

신뢰성 공학은 초기 시스템 설계에 매우 중요하기 때문에, 신뢰성 공학자들이 통합 제품 팀의 일부로 일하는 것이 일반적인 일이 되었습니다.

교육

일부 대학들은 신뢰성 공학 석사 학위를 제공합니다.다른 신뢰성 전문가들은 일반적으로 대학이나 대학 프로그램에서 물리학 학위를 가지고 있습니다.많은 공학 프로그램들이 신뢰성 교육 과정을 제공하고 있으며, 일부 대학들은 전체 신뢰성 공학 프로그램을 운영하고 있습니다.신뢰성 기술자는 국가나 지방에서 법률에 의해 전문 기술자로 등록되어야 하지만 모든 신뢰성 전문가가 기술자인 것은 아닙니다.공공 안전이 위험한 시스템에서는 신뢰성 엔지니어가 필요합니다.신뢰성 엔지니어들을 위한 많은 전문 컨퍼런스와 업계 교육 프로그램이 있습니다.신뢰성 공학자들을 위한 여러 전문 조직들이 존재하는데, 그 중에는 미국 품질 신뢰성 협회(ASQ-RD),[31] IEEE 신뢰성 협회, 미국 품질 협회(ASQ),[32] 그리고 신뢰성 공학자 협회(SRE)가 있습니다.[33]

한 그룹의 엔지니어가 신뢰성 공학에 유용한 도구 목록을 제공했습니다.여기에는 PTC Windchill 소프트웨어, RAM Commander 소프트웨어, RelCalc 소프트웨어, Military Handbook 217(Mil-HDBK-217), 217Plus 및 NAVMAT P-4855-1A 매뉴얼이 포함됩니다.실패와 성공을 품질 표준 프로세스와 결합하여 분석하면 정보에 입각한 엔지니어링 설계를 수행하는 데 체계화된 정보를 제공할 수도 있습니다.[34]

참고 항목

- 신뢰성 – 시스템 공학에서의 측정

- 안전 요소 – 의도한 하중 이상의 시스템 강도

- 크게 실패 – 치명적인 결과를 초래하거나 경고 없이 실패합니다.

- 고장 모드 및 영향 분석()FMEA – 잠재적 시스템 고장 분석

- 파괴역학 – 재료의 균열 전파에 관한 연구

- 가속 수명 테스트 – 제품 신뢰성 향상을 위한 스트레스 테스트 방법론

- 고가속응력시험

- 인간의 신뢰성 – 안전성, 인체공학성, 시스템 복원력 요소

- 산업 공학 – 복잡한 프로세스 또는 시스템의 최적화를 다루는 공학 분야

- 산업시스템공학연구소 – 산업공학 전문가 지원을 위한 전문 학회

- 물류공학 – 구매, 운송, 보관, 유통, 입고 등의 조직을 위한 공학 분야

- 성과 공학 – 시스템 개발 수명 주기 동안 적용되는 기법과 성과 지표 – 조직의 성공을 평가하는 측정

- 제품 인증 – 성능 및 품질 보증

- 전반적인 장비 효율성 – 제조 작업이 얼마나 잘 활용되고 있는지 측정

- RAMS – 제품 또는 시스템의 엔지니어링 특성화

- 신뢰성, 가용성 및 서비스 가능성 – 컴퓨터 하드웨어의 견고성 품질

- 노화와 장수의 신뢰성 이론 – 생물물리학 이론

- 위험 기반 검사 – 산업 공장의 압력 용기, 열교환기, 배관 등의 설비를 검사하는 데 사용되는 최적의 유지보수 업무 프로세스 한 페이지

- 강건성 검증

- 보안 엔지니어링 – 보안 제어를 정보 시스템에 통합하는 프로세스

- 소프트웨어 신뢰성 테스트

- 고체 역학 – 고체 물질 및 그 거동에 관한 역학 분야

- 거짓 여행 수준 – 안전 또는 경보 시스템의 거짓 활성화 측정 하는 페이지

- 재료의 강도 – 응력과 변형을 받는 고체 물체의 거동

- 스트레스 강도 분석 – 신뢰성 공학의 도구; 재료의 강도 분석 및 재료에 가해지는 스트레스의 간섭. 여기서 "재료"는 반드시 원재료 또는 부품이 아니라 전체 시스템이 될 수 있습니다. 하는 페이지

- 구조골절역학 – 구조공학 분야

- 온도 사이클링 – 화학 공정

- Weibull 분포 – 연속 확률 분포

참고문헌

- ^ 전기전자공학연구소 (1990) IEEE 표준 컴퓨터 사전: IEEE 표준 컴퓨터 용어집 모음집뉴욕, 뉴욕 ISBN1-55937-079-3

- ^ RCM II, 신뢰성 중심 유지보수, 2008년 제2판, 250-260페이지, 신뢰성에서 보험수리적 분석의 역할

- ^ Why You Cannot Predict Electronic Product Reliability (PDF). 2012 ARS, Europe. Warsaw, Poland.

- ^ a b O'Connor, Patrick D. T. (2002), Practical Reliability Engineering (4판), John Wiley & Sons, New York.ISBN 978-0-4708-4462-5.

- ^ Aven, Terje (1 June 2017). "Improving the foundation and practice of reliability engineering". Proceedings of the Institution of Mechanical Engineers, Part O: Journal of Risk and Reliability. 231 (3): 295–305. doi:10.1177/1748006X17699478. ISSN 1748-006X.

- ^ Saleh, J.H. and Marais, Ken, "신뢰성 공학의 초기(및 이전) 역사로부터의 강조", 신뢰성 공학 및 시스템 안전, 제91권, 제2호, 2006년 2월, 249-256페이지

- ^ Juran, Joseph and Gryna, Frank, 품질관리 핸드북, 제4판, McGraw-Hill, New York, 1988, p.24.3

- ^ Reliability of military electronic equipment;report. Washington: United States Department of Defense. 4 June 1957. hdl:2027/mdp.39015013918332.

- ^ 웡, 캄, "통합 필드(실패)욕조 곡선의 이론-소멸", 연례 RAMs 절차, 1981, pp 402-408

- ^ P. O'Conner, 실용적 신뢰성 엔지니어링 – 2012

- ^ "Articles – Where Do Reliability Engineers Come From? – ReliabilityWeb.com: A Culture of Reliability".

- ^ 의료기기 유해사건 조사에서 고장 모드, 메커니즘 및 효과 분석 사용, S.청, 디.다스, 그리고 M.페흐트, ICBO:국제 생물 의학 온톨로지 학회, 버팔로, 2011년 7월 26일-30일, 340-345페이지

- ^ Federal Aviation Administration (19 March 2013). System Safety Handbook. U.S. Department of Transportation. Retrieved 2 June 2013.

- ^ 신뢰성 핫와이어 – 2015년 7월

- ^ 신뢰성 중심 유지 및 안전을 포함한 엔지니어의 신뢰성 유지 및 위험 실천 방법 – David J. Smith (2011)

- ^ a b 실용신뢰성공학, O'Conner, 2001

- ^ 시스템 신뢰성 이론, 제2판, Rausand and Hoyland – 2004

- ^ 비난 기계, 인간의 실수가 사고를 일으키는 이유 – Whittingham, 2007

- ^ Barnard, R.W.A. (2008). "What is wrong with Reliability Engineering?" (PDF). Lambda Consulting. Retrieved 30 October 2014.

- ^ http://www.dfrsolutions.com/hubfs/DfR_Solutions_Website/Resources-Archived/Presentations/2016/Design-for-Reliability-Best-Practices.pdf?t=1505335343846[bare URL PDF]

- ^ 살바토레 디스테파노, 안토니오 풀리아피토:동적 신뢰성 블록도 및 동적 고장 트리를 이용한 신뢰성 평가IEEE Trans.믿을만한 보안군계산 6(1): 4-17 (2009)

- ^ 시스템 엔지니어링의 일곱 사무라이, James Martin (2008)

- ^ Ben-Gal I., Herer Y. and Raz T. (2003). "Self-correcting inspection procedure under inspection errors" (PDF). IIE Transactions on Quality and Reliability, 34(6), pp. 529–540.

{{cite journal}}:저널 요구사항 인용journal=(도움말) - ^ "Yelo Reliability Testing". Retrieved 6 November 2014.

- ^ Piryonesi, Sayed Madeh; Tavakolan, Mehdi (9 January 2017). "A mathematical programming model for solving cost-safety optimization (CSO) problems in the maintenance of structures". KSCE Journal of Civil Engineering. 21 (6): 2226–2234. doi:10.1007/s12205-017-0531-z. S2CID 113616284.

- ^ Okasha, N. M., & Frangopol, D. M. (2009). Lifetime-oriented multi-objective optimization of structural maintenance considering system reliability, redundancy and life-cycle cost using GA. Structural Safety, 31(6), 460–474.

- ^ a b 신뢰성 및 안전 엔지니어링 – Verma, Ajit Kumar, Ajit, Srividya, Karanki, Durga Rao (2010)

- ^ INCOSE SE 가이드라인

- ^ a b "8.1.1.1. Quality versus reliability".

- ^ "The Second Law of Thermodynamics, Evolution, and Probability".

- ^ 미국품질신뢰성협회(ASQ-RD)

- ^ 미국품질협회

- ^ 신뢰성기술자협회

- ^ "Top Tools for a Reliability Engineer's Toolbox: 7 Reliability Engineering Experts Reveal Their Favorite Tools, Tips and Resources". Asset Tag & UID Label Blog. October 2014. Retrieved 18 January 2016.

- N. Diaz, R. Pascual, F. Ruggeri, E. López Droguett (2017). "Modeling age replacement policy under multiple time scales and stochastic usage profiles". International Journal of Production Economics. 188: 22–28. doi:10.1016/j.ijpe.2017.03.009.

{{cite journal}}: CS1 유지 : 여러 이름 : 저자 목록 (링크)

추가열람

- Barlow, R.E. and Proscan, F. (1981) 신뢰성 및 수명 검사 통계 이론, 프레스, 실버스프링스, MD부터 시작.

- Blanchard, Benjamin S. (1992), 물류 엔지니어링 및 관리 (제4판), Prentice-Hall, Inc., Englewood Cliffes, 뉴저지.

- Breitler, Alan L. and Sloan, C. (2005), 미국 항공우주연구소 (AIAA) 공군 T&E 데이 컨퍼런스의 진행, 내슈빌, TN, 2005년 12월: 시스템 신뢰성 예측: 신경망을 이용한 일반적인 접근법을 향한.

- Ebeling, Charles E., (1997), 신뢰성 및 유지보수성 엔지니어링 입문, McGraw-Hill Companies, Inc., 보스턴.

- Denny, Richard (2005) 사용 사례 성공: 품질 제공을 위한 현명한 작업.애디슨-웨슬리 프로페셔널 출판사.ISBN. 소프트웨어 신뢰성 공학을 활용하여 활용 사례 중심의 소프트웨어 개발에 활용하는 방안을 논의합니다.

- Gano, Dean L. (2007), "아폴로 근본 원인 분석" (제3판), Apollonian Publications, LLC, Richland, Washington

- 홈즈, 올리버 웬델 시니어.집사의 걸작

- Horsburgh, Peter (2018), "비범한 신뢰성 엔지니어의 5가지 습관", 신뢰성 웹

- Kapur, K.C. and Lamberson, L.R., (1977), Engineering Design의 Reliability, John Wiley & Sons, New York.

- Kecceioglu, Dimitri, (1991) "신뢰성 공학 핸드북", 프렌티스 홀, Englewood Cliffes, 뉴저지

- Trevor Kletz (1998) 프로세스 플랜트: 본질적으로 더 안전한 설계를 위한 핸드북 ISBN 1-56032-619-0

- Leemis, Lawrence, (1995) Reliability: 확률론적 모델과 통계적 방법, 1995, Prentice-Hall.ISBN 0-13-720517-1

- Lees, Frank (2005). Loss Prevention in the Process Industries (3rd ed.). Elsevier. ISBN 978-0-7506-7555-0.

- MacDiarmid, Preston; Morris, Seymour; et al., (1995), Reliability Toolkit: Commercial Practices Edition, 신뢰성 분석 센터 및 로마 연구소, 로마, 뉴욕

- Modarres, Mohammad; Kaminsky, Mark; Krivtsov, Vasiliy (1999), 신뢰성 공학 및 위험 분석: A Practical Guide, CRC Press, ISBN 0-8247-2000-8.

- Musa, John (2005) Software Reliability Engineering:보다 안정적인 소프트웨어 더 빠르고 저렴한 2위.판, 작성자하우스. ISBN

- Neubeck, Ken "실용적 신뢰성 분석", 프렌티스 홀, 뉴저지

- Neufelder, Ann Marie, (1993), 소프트웨어 신뢰성 보장, Marcel Deker, Inc., New York.

- O'Connor, Patrick D. T. (2002), Practical Reliability Engineering (4판), John Wiley & Sons, New York.ISBN 978-0-4708-4462-5.

- Samaniego, Francisco J. (2007) "엔지니어링 신뢰성에서의 시스템 서명과 그 응용", Springer (국제 운영 연구 및 관리 과학 시리즈), 뉴욕.

- Shooman, Martin, (1987), 소프트웨어 엔지니어링: 디자인, 신뢰성 및 관리, 맥그로힐, 뉴욕

- Tobias, Trindade, (1995), Applied Reliability, Chapman & Hall/CRC, ISBN 0-442-00469-9

- 신뢰성 공학의 스프링거 시리즈

- Nelson, Wayne B., (2004), 가속 테스트—통계 모델, 테스트 계획 및 데이터 분석, John Wiley & Sons, New York, ISBN 0-471-69736-2

- Bagdonavicius, V., Nikulin, M., (2002), "가속화된 삶의 모델들.모델링 및 통계 분석", CHAPMPAN&HALL/CRC, Boca Raton, ISBN 1-58488-186-0

- Todinov, M. (2016), "신뢰성 및 위험 모델: 신뢰성 요건 설정", Wiley, 978-1-118-87332-8.

미국 표준, 규격 및 핸드북

- 항공우주 보고서 번호: 우주 시스템을 위한 TOR-2007(8583)-6889 신뢰성 프로그램 요구 사항, The Aerospace Corporation (2007년 7월 10일)

- 미국 국방부, DoD 3235.1-H (3rd Ed) 시스템 신뢰성, 가용성 및 유지보수성 테스트 및 평가 (A Primer) (1982년 3월).

- NASA GSFC 431-REF-000370 비행 보증 절차: 고장 모드 및 영향 분석 수행, 미항공우주국 고다드 우주비행센터 (1996년 8월 10일)

- IEEE 1332–1998 전기 전자 공학자 연구소 전자 시스템 및 장비의 개발 및 생산을 위한 IEEE 표준 신뢰성 프로그램(1998)

- JPL D-5703 신뢰성 분석 핸드북, 미국 항공우주국 제트 추진 연구소(1990년 7월).

- 시스템 및 장비 개발 및 생산을 위한 MIL-STD-785B 신뢰성 프로그램, 미국 국방부(1980년 9월 15일).(*2008년 11월 13일, ANSI/GEIA-STD-0009-2008 제목의 시스템 설계, 개발 및 제조를 위한 신뢰성 프로그램 표준으로 대체됨)

- MIL-HDBK-217F 전자 장비의 신뢰성 예측, 미국 국방부 (1991년 12월 2일)

- MIL-HDBK-217F (공지 1) 전자 장비의 신뢰성 예측, 미국 국방부(1992년 7월 10일)

- MIL-HDBK-217F (Notice 2) 전자 장비의 신뢰성 예측, 미국 국방부(1995년 2월 28일)

- MIL-STD-690D 고장률 샘플링 계획 및 절차, 미국 국방부(2005년 6월 10일).

- MIL-HDBK-338B 전자 신뢰성 설계 핸드북, 미국 국방부(1998년 10월 1일).

- 미국 국방부, 해군 항공기, 무기 시스템 및 지원 장비에 대한 MIL-HDBK-2173 신뢰성 중심 유지보수(RCM) 요구사항(1998년 1월 30일); (NABAIR 00-25-403에 의해 대체됨).

- MIL-STD-1543B 우주 및 발사 차량에 대한 신뢰성 프로그램 요건, 미국 국방부(1988년 10월 25일).

- MIL-STD-1629A 고장 모드 효과 및 중요도 분석 수행을 위한 절차, 미국 국방부(1980년 11월 24일)

- MIL-HDBK-781A 엔지니어링 개발, 자격 및 생산을 위한 신뢰성 테스트 방법, 계획 및 환경, 미국 국방부(1996년 4월 1일)

- NSWC-06 (Part A & B) 기계 장비에 대한 신뢰성 예측 절차 핸드북, 해군 지상전 센터(2006년 1월 10일).

- SR-332 전자 장비에 대한 신뢰도 예측 절차, 텔코디아 테크놀로지스(2011년 1월)

- FD-ARPP-01 자동화된 신뢰성 예측 절차, 텔코디아 테크놀로지스 (2011년 1월).

- GR-357 텔레커뮤니케이션 장비, 텔코디아 테크놀로지스(2001년 3월)에 사용되는 부품의 신뢰성을 보장하기 위한 일반 요구사항.

http://standards.sae.org/ja1000/1_199903/ SAE JA1000/1 신뢰성 프로그램 표준 구현 가이드

영국표준

영국에서는 영국 국방부의 후원 하에 방위 표준으로 유지되는 더 많은 최신 표준이 있습니다.관련 표준은 다음을 포함합니다.

DEF STAN 00-40 신뢰성 및 유지보수성(R&M)

- 1부: 이슈 5: 프로그램 및 계획에 대한 관리 책임 및 요구사항

- PART 4: (ARMP-4) 이슈 2: NATO R&M 요구사항 문서 작성 지침

- PART 6: 이슈 1: 인서비스 R&M

- 제7부 (ARMP-7)호 1: ARP에 적용되는 NATO R&M 용어

DEF STAN 00-42 신뢰성 및 유지보수성 보증 가이드

- 1부: 문제 1: 원샷 장치/시스템

- 파트 2: 이슈 1: 소프트웨어

- 3부: 이슈 2: R&M 케이스

- 파트 4: 이슈 1: 테스트 가능성

- 5부: 문제 1: 서비스 중 신뢰성 시연

DEF STAN 00-43 신뢰성 및 유지보수성 보장 활동

- 2부: 문제 1: 서비스 중 유지보수성 시연

DEF STAN 00-44 신뢰성 및 유지보수성 데이터 수집 및 분류

- 1부: 2부: 영국 해군, 육군 및 공군의 유지보수 데이터 및 결함 보고

- 제2부: 문제 1: 데이터 분류 및 사고 선고—일반

- 제3부: 문제 1: 사고 선고—바다

- 제4부: 문제 1: 사건 선고—랜드

DEF STAN 00-45 이슈 1: 신뢰성 중심 유지보수

DEF STAN 00-49 이슈 1: 용어 정의에 대한 신뢰성 및 유지보수성 모드 가이드

이들은 DSAN에서 얻을 수 있습니다.또한 SAE, MSG, ARP 및 IEE를 포함한 많은 기관에서 생산하는 많은 상용 표준이 있습니다.

프랑스 표준

- FIDES [1].FIDES 방법론(UTE-C 80-811)은 고장 물리학을 기반으로 하며 테스트 데이터, 필드 리턴 및 기존 모델링 분석을 통해 지원됩니다.

- UTE-C 80–810 또는 RDF2000 [2].RDF2000 방법론은 프랑스 통신 경험에 기반을 두고 있습니다.

국제표준

외부 링크

Wikimedia Commons의 Reliability Engineering 관련 매체

Wikimedia Commons의 Reliability Engineering 관련 매체- John P. Rankin Collection, The University in Alabama in Huntsville Archives and Special Collections 나사 신뢰성 공학 연구에서 몰래 회로에 대한 연구.

실패

실패