피로(재료)

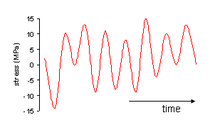

Fatigue (material)재료과학에서 피로란 주기적 하중에 의한 재료의 균열의 시작과 전파를 말한다.피로 균열이 시작되면 부하 사이클마다 소량씩 증가하며, 일반적으로 파단 표면의 일부에 줄무늬가 발생합니다.균열은 균열의 응력 강도 인자가 재료의 파괴 인성을 초과할 때 발생하는 임계 크기에 이를 때까지 계속 커져 빠르게 전파되며 일반적으로 구조물의 완전한 파단을 일으킨다.

피로는 전통적으로 금속 부품의 고장과 관련이 있어 금속 피로라는 용어로 사용되었습니다.19세기에, 금속 철도 차축의 갑작스런 실패는 파단 표면의 부서지기 쉬운 외관 때문에 금속 결정화에 의해 발생한다고 생각되었지만, 그 이후로 이것은 [1]반증되었다.복합 재료, 플라스틱 및 세라믹과 같은 대부분의 재료는 일종의 피로 관련 [2]고장을 경험하는 것으로 보입니다.

부품의 피로 수명을 예측하는 데 도움이 되도록 일정한 진폭의 주기적 하중을 가하고 수천 사이클에 걸쳐 측정된 균열의 성장을 평균화하여 균열 성장률을 측정하는 시편을 사용하여 피로 테스트를 수행합니다.단, 균열성장속도가 일정한 진폭시험에 비해 현저하게 다른 특수한 사례도 다수 고려되어야 한다.문턱 부근의 작은 하중이나 과부하 적용 후에 발생하는 성장률 감소, 짧은 균열 또는 언더로드 [2]적용 후에 발생하는 균열 성장률 증가 등

하중이 특정 역치 이상일 경우 구멍, 영구 슬립 밴드(PSB), 복합 계면 [3]또는 금속의 입자 경계와 같은 응력 농도에서 미세한 균열이 발생하기 시작합니다.피로 손상을 일으키는 응력 값은 일반적으로 재료의 항복 강도보다 훨씬 작습니다.

피로 단계

역사적으로 피로는 응력이 낮은 경우 10사이클 이상4 고장나야 하는 고사이클 피로 영역과 상당한 가소성이 있는 경우 주로 탄성 및 저사이클 피로 영역으로 분리되었습니다.실험 결과 저주기 피로 역시 균열 [4]성장인 것으로 나타났습니다.

피로고장은 하이 사이클과 로우 사이클 모두 동일한 기본 단계를 따릅니다. 균열 시작 단계, 균열 성장 단계 I 및 II, 그리고 최종 고장입니다.이 과정을 시작하려면 균열은 물질 내에 핵을 형성해야 한다.이 프로세스는 금속 샘플의 응력 상승기 또는 고분자 샘플의 보이드 밀도가 높은 영역에서 발생할 수 있습니다.이러한 균열은 전단 응력이 가장 높은 결정학적 평면을 따라 균열 성장을 하는 동안 처음에는 느리게 전파됩니다.균열은 임계 크기에 도달하면 2단계 균열 성장 시 가해진 힘에 수직인 방향으로 빠르게 전파된다.이러한 균열은 결국 머티리얼의 궁극적인 기능 상실로 이어질 수 있으며, 종종 메짐성 재앙으로 이어질 수 있습니다.

균열의 개시

피로파괴 전 초기 균열의 형성은 금속 표본의 4개의 개별 단계로 구성된 별도의 과정이다.재료는 적용된 하중에 반응하여 셀 구조를 발달시키고 경화시킵니다.이는 스트레인에 대한 새로운 구속조건이 주어질 때 적용되는 응력의 진폭을 증가시킵니다.이러한 새롭게 형성된 세포 구조는 결국 영구 슬립 밴드(PSB)의 형성과 함께 분해됩니다.재료의 슬립은 이들 PSB에 국소화되어 있으며, 이 과장된 슬립은 균열 형성의 응력집중장치로서 기능할 수 있다.균열의 핵 형성 및 검출 가능한 크기로의 성장이 균열 과정의 대부분을 차지한다.이 때문에 파괴시험 없이는 재료의 변화가 대부분 보이지 않는 주기적 피로파괴가 갑자기 발생하는 것으로 보인다.정상적인 연성 재료에서도 피로 파괴는 갑작스런 메짐 파괴와 유사하다.

PSB에 의해 유도되는 슬립 플레인은 종종 쌍으로 [5]발생하는 재료의 표면을 따라 침입과 돌출을 일으킨다.이 미끄러짐은 재료 내부의 미세 구조 변화가 아니라 재료 내부의 전위 전파이다.부드러운 인터페이스 대신 삽입과 돌출으로 인해 재료 표면이 카드 덱의 가장자리와 비슷해지고 모든 카드가 완벽하게 정렬된 것은 아닙니다.슬립에 의한 침입과 돌출은 재료에 매우 미세한 표면 구조를 형성합니다.표면 구조 크기가 응력 집중 인자와 역비례하는 경우, PSB에 의해 유발되는 표면 슬립으로 인해 골절이 발생할 수 있습니다.

재료의 포함이나 날카로운 내부 모서리 또는 필릿에 의해 발생하는 기하학적 응력 집중기 등 기존 응력 집중기에 균열이 형성되는 경우에도 이러한 단계를 완전히 우회할 수 있다.

균열 성장

피로수명의 대부분은 일반적으로 균열성장단계에서 소비된다.평균 스트레스, 환경, 과부하 및 언더로드와 같은 추가 요소도 성장 속도에 영향을 미칠 수 있지만 성장률은 주로 순환 하중의 범위에 의해 결정된다.하중이 임계 임계값 이하로 떨어질 정도로 작을 경우 균열 성장이 멈출 수 있습니다.

피로균열은 10μm의 작은 크기부터 재료 또는 제조결함에 의해 발생할 수 있다.

성장 속도가 충분히 커지면 골절 표면에 피로 줄무늬를 볼 수 있습니다.줄무늬는 균열 팁의 위치를 표시하고 각 줄무늬의 폭은 한 로드 사이클로부터의 성장을 나타냅니다.줄무늬는 균열 끝의 가소성 때문에 발생합니다.

응력 강도가 파괴 인성이라고 하는 임계치를 넘으면, 지속 불가능한 빠른 파괴가 발생하며, 이는 보통 미세진균의 결합 과정에 의해 발생합니다.최종 골절 전에 골절 표면에는 피로 영역과 빠른 골절 영역이 혼합되어 있을 수 있습니다.

가속 및 지연

다음 효과에 따라 [2]증가율이 변경됩니다.

- 평균 스트레스 효과.평균 응력이 높을수록 균열 성장률이 높아집니다.

- 환경.수분이 증가하면 균열 성장률이 높아진다.알루미늄의 경우 일반적으로 표면에서 균열이 자라며, 여기서 대기 중의 수증기가 균열 끝에 도달하여 수소취화 현상을 일으키는 원자 수소로 분리될 수 있다.내부에서 자라는 균열은 [6]대기와 격리되어 일반적으로 표면 균열보다 성장 속도가 느린 진공 상태에서 성장한다.

- 짧은 균열 효과.1975년 피어슨은 짧은 균열이 [7]예상보다 빨리 자라는 것을 관찰했다.짧은 균열 효과의 원인으로는 T-응력 존재, 균열 선단에서의 3축 응력 상태, 균열 길이 대비 짧은 균열과 관련된 균열 폐색 부족 및 큰 플라스틱 구역 등이 있다.또한 일반적으로 긴 균열은 짧은 균열에는 [8]없는 임계값이 발생한다.짧은 [9]균열에는 여러 가지 기준이 있습니다.

- 균열은 일반적으로 1mm 미만이다.

- 균열은 입자 크기와 같은 재료 미세 구조 크기보다 작거나,

- 플라스틱 구역에 비해 균열 길이가 작습니다.

- 부하가 적다.언더로드 수가 적으면 성장 속도가 증가하며 과부하의 영향을 상쇄할 수 있습니다.

- 과부하.초기 과부하(순서상 최대 부하 1.5 이상)는 성장률의 소폭 상승에 이어 성장률의 장기 감소로 이어진다.

피로 특성

- 금속합금 및 미시적 또는 미시적 불연속부가 없는 단순화의 경우, 이 과정은 미시적 수준의 전위 움직임에서 시작하여 최종적으로 짧은 균열의 핵이 되는 영구 슬립밴드를 형성한다.

- 거시적 및 미시적 불연속성(결정 입자 규모)과 응력 집중(구멍, 키웨이, 하중 방향의 급격한 변화 등)을 일으키는 구성요소 설계 특징이 피로 프로세스가 시작되는 일반적인 위치이다.

- 피로는 랜덤성의 정도(확률적)를 갖는 공정으로, 잘 통제된 환경에서 겉으로 보기에 동일한 표본에서도 상당한 산란을 보이는 경우가 많습니다.

- 피로는 보통 인장 응력과 관련이 있지만 압축 [10]하중에 의한 피로 균열이 보고되었다.

- 가해지는 스트레스 범위가 클수록 수명이 짧아집니다.

- 피로 수명 산란은 긴 피로 수명 동안 증가하는 경향이 있습니다.

- 손상은 돌이킬 수 없다.재료는 쉬어도 회복되지 않는다.

- 피로 수명은 온도, 표면 마감, 야금 미세 구조, 산화 또는 불활성 화학 물질의 존재, 잔류 응력, 긁힘 접촉(프렛팅) 등과 같은 다양한 요인에 의해 영향을 받습니다.

- 일부 재료(예: 일부 강철 및 티타늄 합금)는 이론적인 피로 한계를 나타내며, 이 한계는 하중을 계속해도 피로 고장으로 이어지지 않는다.

- 높은 사이클 피로 강도(약4 10~108 사이클)는 스트레스 기반 파라미터로 설명할 수 있습니다.부하 제어 서보 유압 테스트 리그는 이러한 테스트에서 일반적으로 사용되며 주파수는 약 20-50Hz입니다.최대 250Hz의 주파수를 달성하기 위해 공명 자기 기계와 같은 다른 종류의 기계도 사용할 수 있습니다.

- 저사이클 피로(일반적으로 10사이클 미만으로4 고장을 일으키는 하중)는 금속의 국부적 소성 거동과 관련이 있다. 따라서 금속의 피로 수명 예측에는 변형률 기반 매개변수를 사용해야 한다.테스트는 일반적으로 0.01~5Hz에서 일정한 변형률 진폭으로 수행됩니다.

연구 이력 연표

- 1837: 빌헬름 알베르트는 피로에 대한 첫 번째 기사를 발표한다.그는 클로즈탈 [11]광산에서 사용되는 컨베이어 체인 시험기를 고안했다.

- 1839: 장 빅터 폰슬레는 메츠 군사학교에서 행한 그의 강의에서 금속이 '지쳤다'고 묘사했다.

- 1842: William John Macquorn Rankine은 철도 차축 파손에 대한 조사에서 응력 집중의 중요성을 인식합니다.베르사유 열차 사고는 기관차축의 [12]피로 파괴로 인해 일어났다.

- 1843: 조셉 글린은 기관차의 차축의 피로에 대해 보고한다.그는 열쇠 통로를 균열의 근원으로 식별합니다.

- 1848년: 철도 검사국에 따르면 최초의 타이어 고장 중 하나가 철도 객차 바퀴 트레드의 리벳 구멍 때문일 수 있습니다.그것은 피로 실패였을 것이다.

- 1849년: Eaton Hodgkinson은 영국 의회에 "직접 실험에 의한 지속적인 하중 변화의 영향과 철 구조물들의 궁극적인 안전성에 대한 위험 없이 어느 정도까지 적재할 수 있는지 확인"에 대한 그의 작업에 대해 "소액의 돈"을 받았다.

- 1854: F. Braithwaite는 일반적인 서비스 피로 장애에 대해 보고하고 [13]피로라는 용어를 만들었다.

- 1860년: 윌리엄 페어베언 경과 어거스트 뵐러가 수행한 체계적인 피로 테스트.

- 1870: A. 뵐러는 철도 차축에 대한 그의 연구를 요약한다.그는 순환응력 범위가 피크응력보다 더 중요하다고 결론짓고 지구력 [11]한계 개념을 도입했다.

- 1903년: 제임스 알프레드 유잉 경은 미세한 균열에서 피로파괴의 원인을 보여줍니다.

- 1910: O.H. 바스킨은 뵐러의 검정 [14]데이터를 사용하여 S-N 곡선에 대한 로그 관계를 제안합니다.

- 1940: Sidney M. Cadwell은 [15]고무의 피로에 대한 최초의 엄격한 연구를 발표했습니다.

- 1945년: A. M. Miner는 실용적인 설계 [16][17]도구로서 Palmgren(1924년)의 선형 손상 가설을 보급합니다.

- 1952년: W. Weibull S-N 곡선 [18]모델.

- 1954년: 세계 최초의 상업용 제트 여객기인 드 하빌랜드 코메트는 3대의 비행기가 공중에서 고장나면서 재난을 겪고 있으며, 드 하빌랜드와 다른 모든 제조사들은 높은 고도 항공기를 재설계하고 특히 창문과 같은 사각 개구부를 타원형 항공기로 대체하고 있다.

- 1954: L. F. Coup과 S. Manson은 균열 끝의 플라스틱 변형률 관점에서 피로 균열 성장을 설명한다.

- 1961년: P. C. Paris는 초기 회의론과 광부의 현상학적 접근법에 대한 일반적인 방어에 직면하여 개별 피로 균열의 성장률을 예측하는 방법을 제안한다.

- 1968년 엔도 다쓰오, M.마쓰이시는 빗물 계수 알고리즘을 고안하여 랜덤 부하에 [19]대한 광부 규칙의 신뢰성 있는 적용을 가능하게 한다.

- 1970년 : W. Elber는 균열 [20][21]선단 뒤에 남겨진 소성변형의 웨징 효과로 인해 피로균열의 성장을 늦추는 데 있어 균열폐쇄의 메커니즘과 중요성을 설명한다.

- 1973년: M. W. Brown과 K. J. Miller는 다축 조건에서의 피로 수명은 가장 큰 손상을 받는 비행기의 경험에 의해 좌우되며 임계 평면의 장력과 전단 하중을 모두 고려해야 [22]한다고 관찰한다.

피로 수명 예측

미국시험소재학회는 피로수명f, N을 특정 성질의 실패가 [23]발생하기 전에 표본이 지속하는 특정 성질의 스트레스 주기 수로 정의한다.일부 재료(특히 강철과 티타늄)의 경우 재료의 응력 진폭에 대한 이론적인 값이 있으며, 이 값보다 낮은 재료는 피로 [24]한계 또는 내구성 한계라고 불립니다.그러나 실제로는 더 많은 사이클로 수행된 여러 작업 주체는 어떤 [25][26][27]금속에도 피로 한계가 존재하지 않음을 시사한다.

엔지니어는 [28]재료의 피로 수명을 결정하기 위해 여러 가지 방법을 사용했습니다.

- 스트레스-라이프 방법,

- 변형 수명법,

- 균열성장법 및

- 수명 또는 균열 성장 방법 중 하나에 기초할 수 있는 확률론적 방법.

응력/변형 수명 접근법을 사용하든 균열 성장 접근법을 사용하든, 복잡한 진폭 하중 또는 가변 진폭 하중은 빗물 계수 알고리즘과 같은 기법을 사용하여 일련의 피로 등가 단순 순환 하중으로 감소한다.

스트레스 수명 및 스트레인 수명 방법

기계 부품은 종종 크고 작은 복잡한, 종종 랜덤한 일련의 하중에 노출됩니다.피로 손상 또는 응력/변형 수명 방법을 사용하여 이러한 부품의 안전 수명을 평가하기 위해 일반적으로 다음과 같은 일련의 단계를 수행합니다.

- 복잡한 하중은 빗물 흐름 분석과 같은 기법을 사용하여 일련의 단순 순환 하중에 감소한다.

- 피로 손상 스펙트럼을 형성하기 위해 빗물 분석에서 순환 응력의 히스토그램을 생성한다.

- 각 응력 수준에 대해 누적 손상 정도는 S-N 곡선에서 계산한다.

- 개별 기여의 효과는 광부 규칙과 같은 알고리즘을 사용하여 결합됩니다.

S-N 곡선은 일반적으로 단축 하중을 위해 생성되므로 하중이 다축일 때마다 일부 동등성 규칙이 필요합니다.단순하고 비례적인 하중 이력(축과 일정한 비율의 측면 하중)의 경우 사인 규칙을 적용할 수 있습니다.비비례 하중과 같이 더 복잡한 상황의 경우 임계 평면 분석을 적용해야 합니다.

광부의 법칙

1945년 M.A. Miner는 A에 의해 처음 제안된 규칙을 대중화했다. 1924년 [16]팜그렌.일정한 스트레스 반전 Si(uni-axial 피로 시험에 의해 결정되)의 실패로 주기의 경우 Ni(Si)은 번호 규칙은, 여러가지로 마이너의 규칙 또는 Palmgren-Miner 선형 손상 가설,가 k 다른 스트레스 크기 범위에서 있다고 말하라고 불리는, Si(1≤ 나는 k ≤), 각 원인 ni(Si)주기로 한 다음, 실패 w. 발생한다암탉:

일반적으로 설계상 C는 1로 가정한다.이것은 다양한 크기의 스트레스 역전의 선형 조합에 의해 소비되는 삶의 비율을 평가하는 것으로 생각될 수 있다.

광부 규칙은 많은 상황에서 유용한 근사치가 될 수 있지만 다음과 같은 몇 가지 주요 제한이 있습니다.

- 피로의 확률론적 특성을 인식하지 못하며 규칙에 의해 예측된 수명을 확률 분포의 특성과 연관시킬 수 있는 간단한 방법이 없다.산업 분석가는 종종 산란을 설명하기 위해 수정된 설계 곡선을 사용하여 N(Si)을 계산합니다i.

- 높은 응력 주기 대 낮은 응력 주기가 표본에 적용되는 순서는 실제로 피로 수명에 영향을 미치지만, 광부 규칙은 이에 대해 설명하지 않는다.상황에 따라서는 낮은 스트레스와 높은 스트레스의 사이클이 규칙에 [29]의해 예측되는 것보다 더 큰 손상을 일으킨다.균열성장을 지연시킬 수 있는 압축잔류응력을 초래할 수 있는 과부하나 고응력의 영향은 고려하지 않는다.높은 응력과 낮은 응력은 압축 잔류 응력(또는 균열 팁 주변의 국소 플라스틱 손상)이 존재하기 때문에 손상이 적을 수 있습니다.

스트레스 수명(S-N)법

재료 피로 성능은 일반적으로 뵐러 곡선이라고도 하는 S-N 곡선으로 특징지어집니다.이것은 종종 로그 [30]척도의 고장 주기(N)에 대한 순환 응력(S)과 함께 표시됩니다.S-N 곡선은 특성화할 재료의 표본(흔히 쿠폰 또는 표본이라고 함)에 대한 테스트에서 도출되며, 테스트 기계에 의해 정기적인 사인파 응력이 적용되며 고장까지의 사이클 수도 계산된다.이 과정은 쿠폰 테스트라고도 합니다.정확도는 높이지만 범용성은 낮은 컴포넌트 테스트가 사용됩니다.[31]각 쿠폰 또는 성분 검정은 그래프에 점을 생성하지만 일부 경우에는 수명 만료 시간이 검정에 사용할 수 있는 시간을 초과하는 런아웃이 있습니다(중단을 참조하십시오).피로 데이터를 분석하려면 통계, 특히 생존 분석과 선형 회귀 분석의 기술이 필요합니다.

S-N 곡선의 진행은 응력비(평균 [32]응력), 부하 주파수, 온도, 부식, 잔류 응력 및 노치 유무와 같은 많은 요인에 의해 영향을 받을 수 있습니다.일정한 피로 수명(CFL) 다이어그램은[33] 응력비 효과 연구에 유용합니다.Goodman 선은 피로 강도에 대한 평균 응력의 영향을 추정하는 데 사용되는 방법입니다.

고정 피로 수명(CFL) 다이어그램은 S-N [34]곡선의 응력 비율 효과에 유용합니다.또한 주기적 부하에 중첩된 일정한 응력이 존재하는 경우 Goodman 관계를 사용하여 고장 조건을 추정할 수 있습니다.피로 한계와 재료의 극한 인장 강도를 양 극값으로 하여 평균 응력에 대한 응력 진폭을 표시합니다.대체 고장 기준으로는 Soderberg와 Gerber가 [35]있습니다.

균질 프레임에서 샘플링된 쿠폰은 고장까지의 사이클 수의 변동을 나타내기 때문에 S-N 곡선은 특정 스트레스의 일정 사이클 수 이후의 고장 확률을 포착하기 위해 보다 적절하게 스트레스 사이클 확률(S-N-P) 곡선이 되어야 합니다.

신체 중심 입방체 재료(bcc)의 경우 뵐러 곡선은 응력 진폭이 감소하는 수평선이 되는 경우가 많습니다. 즉, 이러한 재료에 할당될 수 있는 피로 강도가 있습니다.면중심 입방금속(fcc)의 경우 뵐러 곡선은 일반적으로 연속적으로 하강하므로 이러한 [36]재료에는 피로 한계만 할당할 수 있습니다.

변형수명(δ-N)법

응력 농도의 존재와 같이 변형률이 더 이상 탄성이 없는 경우, 전체 변형률을 유사한 매개변수로 스트레스 대신 사용할 수 있습니다.이를 변형 수명법이라고 합니다.총 변형률 / (\2)는 탄성 변형률 e / (\ _와 소성 변형률 p / (\\ta \ \vel \ _velpilon _\arevilon _\text의 합계입니다

- 2 e 2 + p 2 2 \ \ { \{ e } \2 + { \{ \ { p} \over 2 }

탄성 변형률 진폭에 대한 배스킨의 방정식은 다음과 같다.

서 E E는 영 계수입니다.

고주기 피로 관계는 탄성 변형률 진폭을 사용하여 나타낼 수 있습니다.

f { \ _ { \ { }^{ \ } 、 f { \ N { \ { 、 b{ \ b } fitting the fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting fitting

1954년, Coup과 Manson은 구성 요소의 피로 수명이 다음을 사용하여 플라스틱 변형률 진폭과 관련이 있다고 제안했다.

- p 2 = f( N ) \ \ \ { \{ p } \ 2 = \ { \ {f } }^{ \ prime } ( N { \ { f } )} } } 。

탄성 부분과 플라스틱 부분을 결합하면 저사이클 및 고사이클 피로를 모두 고려한 총 변형률 진폭을 얻을 수 있습니다.

- 2 ( f ) +f f( N ) c \ style \ \ \ over 2 = \ { f } { \ prime } } { E } ( 2 N { \ text { f } } } }\\\\ ps {\ {\ {\ {\ {\ {\ {\ {\ {\ b b b b b b b b b b b b

여기서 f { _ { }는 피로강도계수, b { b는 피로강도지수 { \ _ { }는 피로연성계수, { c는 피로연성지수, f { 는 피로강도지수입니다.고장까지의 사이클 수( f는 고장까지의 복귀 횟수).

균열성장법

균열성장식의 각 증가폭을 부하주기별로 가산하여 부품의 피로수명을 추정할 수 있다.안전 또는 산란 계수는 피로와 관련된 불확실성과 변동성을 설명하기 위해 계산된 수명에 적용된다.균열 성장 예측에 사용되는 성장률은 일반적으로 쿠폰에 수천 개의 일정한 진폭 주기를 적용하고 쿠폰 준수 변화에 따른 성장률을 측정하거나 쿠폰 표면의 균열 성장률을 측정하여 측정한다.ASTM [9]International은 성장률을 측정하는 표준 방법을 개발했습니다.

파리와 에르도안 방정식과 같은 균열 성장 방정식을 사용하여 구성 요소의 수명을 예측합니다.10um에서 고장까지의 균열 성장을 예측하는 데 사용할 수 있습니다.정상적인 제조 마감의 경우, 이것은 [4]첫 번째 사이클부터 성장이 시작될 수 있는 부품의 피로 수명의 대부분을 커버할 수 있습니다.구성부품의 균열 팁의 조건은 응력 강도, J-적분 또는 균열 팁 개구부 변위와 같은 특성화 매개변수를 사용한 시험 쿠폰의 조건과 관련이 있다.이 모든 기술은 부품의 균열 팁 상태를 균열 성장 속도를 제공하는 테스트 쿠폰의 균열 상태와 일치시키는 것을 목적으로 합니다.

부하 시퀀스에 과부하 또는 언더부하와 관련된 지연 및 가속 효과를 포함하기 위해 추가 모델이 필요할 수 있습니다.또한 작은 [38]균열의 증가율에 맞추어 작은 균열 성장 데이터가 필요할 수 있다.

일반적으로 빗물 흐름 사이클 카운팅과 같은 사이클 카운트 기법을 사용하여 복잡한 시퀀스로부터 사이클을 추출한다.이 공법은 다른 [39]공법과 마찬가지로 균열성장법에도 효과가 있는 것으로 나타났다.

균열성장법은 균열의 중간 크기를 예측할 수 있다는 장점이 있다.이 정보는 구조물에 대한 검사 일정을 잡아 안전성을 보장할 수 있는 반면 변형률/수명 방법은 고장까지의 수명만 제공합니다.

피로에 대처하다

설계.

피로 파괴에 대한 신뢰성 있는 설계를 위해서는 구조 공학, 기계 공학 또는 재료 과학에 대한 철저한 교육과 감독 경험이 필요합니다.기계 부품에 대한 생명 보장을 위한 최소 5가지 주요 접근법이 있으며,[40] 이러한 접근법은 점차 정교해지고 있습니다.

- 응력을 피로 한계 임계값 이하로 유지하는 설계(무한 수명 개념)

- 페일 세이프, 그레이스 풀 열화 및 폴트 톨러런스 설계:고장이 났을 경우 부품을 교체하도록 사용자에게 지시합니다.단일 장애점이 발생하지 않도록 설계하여 어느 한 부품에 장애가 발생하더라도 시스템 전체에 치명적인 장애가 발생하지 않도록 합니다.

- 세이프 라이프 설계:사용자가 부품을 새 부품으로 교체하도록 지시받은 고정 수명을 위한 설계(보수적으로); 계획된 노후화 및 일회용 제품은 사용자가 전체 기기를 교체하도록 지시받은 고정 수명을 위한 설계 변형이다.

- 손상 내성:신규 항공기에서도 균열 또는 결함 유무를 가정하여 항공기 안전을 보장하는 접근법이다.균열 성장 계산, 정기 점검 및 부품 수리 또는 교체 작업을 통해 균열을 포함할 수 있는 중요한 부품이 안전하게 유지되도록 할 수 있습니다.점검은 일반적으로 비파괴 시험을 통해 발생 가능한 균열의 크기를 제한하거나 모니터링하며, 점검 간 균열 성장률을 정확하게 예측해야 한다.설계자는 균열이 아직 "저성장" 단계에 있을 때 부품을 교체할 수 있을 정도로 자주 항공기 정비 점검 일정을 설정한다.이를 흔히 내손상성 설계 또는 "원인에 대한 은퇴"라고 한다.

- 리스크 관리: 장애 발생 가능성이 허용 수준 이하로 유지되도록 합니다.이 접근방식은 일반적으로 단일 비행 중 또는 항공기 수명 동안 허용되는 수준이 고장 확률에 기초할 수 있는 항공기에 사용된다.부품은 균열크기의 확률분포를 갖는 균열이 있는 것으로 가정한다.이 방법에서는 균열 성장률, 사용 상황 및 임계 균열 [41]크기 등의 값의 가변성을 고려할 수 있습니다.또한 다중 현장 또는 광범위한 피로 손상을 생성하기 위해 상호작용할 수 있는 여러 위치의 손상을 고려하는 데 유용하다.데이터 분석 및 피로에 대한 설계에서 일반적인 확률 분포에는 로그 정규 분포, 극단값 분포, 번바움-손더스 분포 및 Weibull 분포가 포함됩니다.

테스트

피로 테스트는 쿠폰이나 실물 크기 테스트 물품과 같은 구성 요소에 사용하여 다음을 결정할 수 있습니다.

- 쿠폰이나 실물 크기 시험 물품 등 부품의 균열 성장률 및 피로 수명

- 임계 영역의 위치

- 구조물의 일부가 고장났을 때의 고장 안전도

- 균열의 프랙토그래피 검사 결과 균열 발생 결함의 발생원인과 원인

이러한 시험은 내공성 인증과 같은 인증 프로세스의 일부를 구성할 수 있습니다.

수리

- 드릴 정지 드릴이 퍼지기 시작한 피로 균열은 때때로 [42]균열 끝에 드릴 정지라고 불리는 구멍을 뚫음으로써 멈출 수 있습니다.구멍의 측면에서 새로운 균열이 발생할 가능성은 남아 있다.

- 혼합. 작은 균열이 혼합되어 표면이 차갑게 작동하거나 쪼개질 수 있습니다.

- 사이즈가 큰 구멍.균열이 생긴 구멍은 더 큰 구멍으로 드릴로 뚫어 균열을 제거하고 부싱하여 원래 구멍을 복구할 수 있습니다.부시는 냉간 수축 간섭 장착 부시가 되어 유익한 압축 잔류 응력을 유도할 수 있습니다.오버사이즈 구멍은 오버사이즈 맨드렐을 구멍으로 [43]끌어당겨 냉간 가공할 수도 있습니다.

- 패치. 균열은 패치 또는 수리 부속품을 설치하여 수리할 수 있습니다.복합 패치는 균열이 감지된 후 항공기 날개의 강도를 회복하거나 피로 수명을 개선하기 위해 균열 전 [44]응력을 낮추는 데 사용되었습니다.패치로 인해 피로 균열 모니터링 기능이 제한될 수 있으며 검사를 위해 제거 및 교체가 필요할 수 있습니다.

생활 개선

- 재료를 변경하다.부품에 사용되는 재료의 변화도 피로 수명을 향상시킬 수 있습니다.예를 들어, 더 나은 피로 등급의 금속으로 부품을 만들 수 있습니다.부품의 완전한 교체와 재설계를 통해 피로 문제를 제거하지 않더라도 줄일 수 있습니다.따라서 헬리콥터 로터 블레이드 및 금속 프로펠러는 복합 등가물로 대체되고 있습니다.가벼울 뿐만 아니라 피로에도 견딜 수 있습니다.그것들은 더 비싸지만, 로터 블레이드의 상실은 일반적으로 항공기의 완전한 상실로 이어지기 때문에 추가 비용은 더 나은 무결성으로 충분히 보상된다.항공기의 [45]금속 동체, 날개, 꼬리 교체에 대해서도 비슷한 주장이 제기되었다.

- 잔류응력 유도 표면 피닝은 그러한 인장응력을 감소시키고 압축 잔류응력을 발생시켜 균열의 시작을 방지할 수 있다.피닝의 형태는 숏 피닝, 고속 발사체를 사용하는 고주파 충격 처리(고주파 기계적 충격이라고도 함), [46][47]고에너지 레이저 펄스를 사용하는 레이저 피닝입니다.저소성 버니싱은 필릿의 압축 응력을 유도하기 위해 사용될 수 있으며, [48]구멍에는 냉간 가공 맨드렐을 사용할 수 있습니다.피로수명과 강도의 증가는 주어진 압축잔류응력의 깊이에 비례한다.샷 피닝은 약 0.1mm 깊이의 압축 잔류 응력을 가하는 반면 레이저 피닝은 0.040~0.100인치(1~2.5mm)[49][failed verification] 깊이의 압축 잔류 응력을 가할 수 있습니다.

- 깊은 극저온 치료.심층 극저온 처리의 사용은 피로 장애에 대한 저항력을 높이는 것으로 나타났습니다.산업, 자동차 경주, 화기에 사용되는 스프링은 치료 시 최대 6배 더 오래 지속되는 것으로 나타났다.열 점검은 열 순환 피로의 한 형태로서 매우 [50]지연되고 있습니다.

- 재프로파일링 중.부품의 수명을 연장하기 위해 구멍이나 컷아웃과 같은 응력 집중의 형상을 변경할 수 있다.수치 최적화 알고리즘을 사용한 형상 최적화는 날개의 응력 집중도를 낮추고 수명을 [51]늘리기 위해 사용되었다.

복합재 피로

복합 재료는 피로 하중에 대한 뛰어난 내성을 제공할 수 있습니다.일반적으로 복합 재료는 파단 인성이 우수하며 금속과 달리 강도가 높아 파단 인성을 증가시킨다.복합 재료의 임계 손상 크기 또한 [52]금속의 손상 크기보다 큽니다.

금속 구조의 주요 손상 모드는 균열입니다.금속의 경우 가해진 응력에 대해 균열이 비교적 명확하게 전파되며, 균열의 임계 크기 및 전파속도는 분석파단역학을 통해 시료데이터와 관련지을 수 있다.그러나 복합 구조의 경우 지배적인 단일 손상 모드는 없습니다.매트릭스 균열, 박리, 디본딩, 보이드, 파이버 파괴 및 복합 균열은 모두 개별적으로 또는 조합하여 발생할 수 있으며, 1개 이상의 우위는 적층 방향 및 하중 [53]조건에 따라 크게 좌우된다.또한 복합 구조물에 사용되는 고유한 조인트 및 부착물은 종종 적층체 자체에 [54]의해 대표되는 것과 다른 고장 모드를 초래합니다.

복합 손상은 덜 규칙적으로 전파되며 손상 모드가 변경될 수 있습니다.복합 재료에 대한 경험에 따르면 에서의 손상 전파 속도는 금속과 같이 시작과 전파의 두 가지 뚜렷한 영역을 나타내지 않습니다.금속의 균열 시작 범위는 전파이며 속도에서 양적 차이가 큰 반면 복합재에서는 [53]그 차이가 덜 뚜렷하게 나타난다.복합재료의 피로균열은 매트릭스 내에 형성될 수 있으며 매트릭스가 가해지는 응력의 극히 일부만을 전달하기 때문에 천천히 전파될 수 있다.또한 균열이 발생한 섬유는 피로 손상을 입게 됩니다.대부분의 경우,[55] 손상률은 섬유 산화나 부식 같은 환경과의 유해한 상호작용에 의해 가속화됩니다.

현저한 피로 장애

베르사유 열차 충돌 사고

베르사유 궁전에서 루이 필리프 1세의 축하행사에 이어 1842년 5월 파리로 돌아오는 열차가 기관차가 차축을 부러뜨린 후 뮤동에서 충돌했다.뒤에 있던 객차들이 부서진 기관차에 우르르 몰려가 불이 붙었다.탐험가 쥘 뒤몽 뒤르빌을 포함해 적어도 55명의 승객이 잠긴 객차에 갇힌 채 사망했다.이 사고는 프랑스에서 "Catastrophe ferroviaire de Meudon"으로 알려져 있다.이 사고는 영국의 기관사 조셉 로크에 의해 목격되었고 영국에서 널리 보도되었다.그것은 해명을 요구한 엔지니어들에 의해 광범위하게 논의되었다.

그 탈선은 기관차축이 부러진 결과였다.영국의 부러진 축에 대한 랭킨의 연구는 응력 집중의 중요성과 반복적인 하중에 의한 균열 성장 메커니즘이 강조되었다.그러나 반복적인 응력에 의한 균열 성장 메커니즘을 시사하는 그의 논문들은 무시되었고, 늘어나는 철도 체계에 대한 피로 파괴는 계속 증가하는 속도로 일어났다.금속이 어떻게든 "결정화"되었다는 생각 등 다른 거짓 이론들이 더 받아들여지는 듯 보였다.이 개념은 균열 표면의 빠른 파단 영역의 결정 모양에 기초했지만, 금속이 이미 결정성이 높다는 사실은 무시했습니다.

드 하빌란드 혜성

1954년 두 대의 드 하빌랜드 코메트 여객기가 공중에서 부서져 몇 달 만에 서로 충돌했다.그 결과, 물탱크에 담그고 가압된 동체에 대한 체계적인 시험이 수행되었다.3,000회의 비행에 상당하는 비행 후에, 왕립 항공기 설립(RAE)의 조사관들은 추락이 지붕의 전방 자동 방향 탐지 창에서 압력 캐빈의 기능 상실로 인한 것이라고 결론지을 수 있었다.이 '창'은 사실 불투명한 섬유 유리 패널이 창문 '유리'를 대체한 전자 항법 시스템의 안테나에 대한 두 개의 구멍 중 하나였다.이 고장은 항공기 실내의 반복적인 가압과 감압으로 인한 금속 피로의 결과였다.또한, 창문 주변의 지지대는 원래 항공기 사양대로 접합되지 않고 리벳으로 고정되었습니다.이 문제는 사용된 펀치 리벳 시공 기술로 인해 악화되었습니다.드릴 리벳과 달리 펀치 리벳으로 인해 생긴 구멍의 불완전한 특성으로 인해 제조 결함 균열이 발생하여 리벳 주변의 피로 균열이 시작되었을 수 있습니다.

혜성의 압력 캐빈은 영국 민간 내공성 요건(요건의 1.33배와 최대 하중의 2.0배에 반하여 실내 내공성 시험 압력의 2.5배)을 초과하는 안전 계수로 설계되었으며, 이 사고로 인해 안전 장치의 추정치가 수정되었습니다.여객기 압력 캐빈의 하중 강도 요건.

또한 압력실 개구부 주변의 응력이 예상보다 상당히 높았으며, 특히 창문과 같은 날카로운 모서리의 컷아웃 주변이 그러했다.결과적으로, 미래의 모든 제트 여객기는 둥근 모서리가 있는 창문을 갖추고 응력 집중을 크게 줄일 것이다.이것은 혜성의 모든 후기 모델에서 눈에 띄는 특징이었다.RAE의 조사관들은 코메츠의 창문 개구부 근처의 뾰족한 모서리가 균열의 시작 지점 역할을 했다고 공공 조사에 말했다.기체 표면도 너무 얇아 제조 응력에 의한 균열이 모서리에 있었다.

Alexander L. Kielland 석유 플랫폼 전복

알렉산더 L. 키엘란드는 1980년 3월 에코피스크 유전에서 작업하던 중 전복된 노르웨이의 반잠수식 굴착기였다.이번 전복 사고는 제2차 세계대전 이후 노르웨이 해역에서 발생한 최악의 참사였다.스코틀랜드 던디에서 동쪽으로 약 320km 떨어진 곳에 위치한 이 유정은 노르웨이 스타방어 드릴링 컴퍼니가 소유하고 있었으며 사고 당시 미국 회사인 필립스 페트롤리엄에 임대되어 있었다.1980년 3월 27일 이른 저녁, 몰아치는 비와 안개 속에서 200명 이상의 남자들이 알렉산더 L. 키랜드호의 숙소에서 비번이었다.바람은 40노트로 불고 파도는 12미터까지 불어닥쳤다.에다 생산 플랫폼에서 윈치된 지 얼마 안 됐어요18시 30분 전에 탑승객들은 '날카로운 균열'을 느꼈고, 이어 '어떤 종류의 떨림'을 느꼈다.갑자기 굴곡이 30°를 넘어서더니 안정되었다.6개의 앵커 케이블 중 5개가 파손되었고, 나머지 1개의 케이블은 유정이 전복되는 것을 막았습니다.리스트는 계속 증가해, 18시 53분에, 나머지 앵커 케이블이 끊어지고, 유정이 뒤집혔습니다.

1년 후인 1981년 3월, 조사 보고서는[57] 6개의 브레이싱 중 하나(브레이싱 D-6)의 피로 균열로 인해 유정이 붕괴되었다고 결론지었다.이는 D-6 브레이싱에 비하중 플랜지 플레이트를 접합한 6mm의 작은 필릿 용접으로 추적되었습니다.이 플랜지 플레이트에는 시추 작업 시 사용되는 음파 탐지 장치가 들어 있습니다.필릿 용접의 프로필 불량으로 인해 피로 강도가 감소했습니다.또한 조사 결과 플랜지 플레이트에 상당한 양의 층이 찢어지고 버트 용접부에 냉간 균열이 발견되었습니다.용접부의 차가운 균열, 플랜지 플레이트의 약화로 인한 응력 집중 증가, 용접 프로필 불량 및 주기적 응력(북해에서 흔히 볼 수 있는)이 유정 붕괴에 전체적으로 영향을 미치는 것으로 보였습니다.

다른이들

- 1862년 하틀리 콜리에리 참사는 증기 엔진 빔의 파열에 의해 발생했고 204명이 사망했다.

- 1919년 보스턴 대당밀 홍수는 피로 장애로 인한 것이다.

- 1948년 노스웨스트 항공 421편 추락 사고 날개 스파루트 피로 장애

- 1957년 라몬 막사이 필리핀 대통령의 대통령 전용기인 '피나투보 산'이 금속 피로로 인한 엔진 고장으로 추락했다.

- 1965년 영국 최초의 해상 석유 플랫폼인 씨 젬이 전복된 것은 선체와 다리를 연결하는 서스펜션 시스템의 일부가 피로했기 때문이다.

- 1968년 로스앤젤레스 항공 417편은 피로 고장으로 인해 메인 로터 날개 중 하나를 잃었다.

- 1968년식 맥로버트슨 밀러 항공 1750편은 부적절한 정비로 인해 날개가 손실되어 피로 고장으로 이어졌다.

- 1969년 재료 결함으로 인한 날개 피벗 피팅의 피로 장애로 인한 F-111A 추락은 피로 [58]설계를 위한 내손상성 접근법을 개발하게 되었다.

- 1977년 Dan-Air Boeing 707 추락은 우측 수평 안정기의 상실을 초래했다.

- 1979년 아메리칸 항공 191편은 부적절한 정비 절차로 인해 엔진을 날개에 고정시키는 주탑 구조물의 피로 손상으로 인한 엔진 분리 후 추락했다.

- 1980년 LOT 7편은 엔진 터빈 샤프트의 피로로 인해 추락했고 그 결과 엔진 분해가 발생하여 통제력을 상실했다.

- 1985년 일본항공 123편 여객기는 격벽 수리 결함으로 수직 안정기를 잃은 후 추락했다.

- 1988년 알로하 항공 243편은 피로 장애 후 24,000피트(7,300m) 상공에서 폭발적으로 감압되었다.

- 1989년 유나이티드 항공 232편은 팬 디스크 허브의 피로 고장으로 테일 엔진을 잃었다.

- 1992년 El Al Flight 1862는 #3 엔진의 주탑에 피로가 쌓여 오른쪽 날개 양쪽 엔진을 잃었다.

- 1998년 에세데 열차 참사는 복합 바퀴 한 개의 피로 고장으로 인해 일어났다.

- 2000년 햇필드 레일 사고는 롤링 접촉 피로에 의한 것으로 보인다.

- 2000년 포드 익스플로러에 장착된 파이어스톤 타이어 650만 개를 리콜한 것은 피로 균열 성장으로 타이어에서 [59]트레드가 분리됐기 때문이다.

- 2002년 중국항공 611편은 피로 고장으로 비행 중 분해됐다.

- 2005년 초크의 오션 에어웨이즈 101편은 부적절한 정비 관행으로 인한 피로 고장으로 인해 오른쪽 날개를 잃었다.

- 2009년 비아레지오 열차 탈선 사고.

- 2009년 Sayano-터빈 설치의 금속 피로로 인한 슈센스카야 발전소 사고.

- 2017년 에어프랑스 66편은 팬 허브의 냉간 드웰 피로 골절로 인해 기내 엔진 고장이 발생했다.

「 」를 참조해 주세요.

- 항공 안전 – 항공과 관련된 위험이 허용 가능한 수준인 상태

- 임계 평면 분석 – 다축 응력 및 변형률 분석

- 내장

- 법의학 재료 공학

- 프랙토그래피 – 재료의 파단 표면 연구

- 납땜 피로 – 주기적인 하중 하에서의 변형으로 인한 납땜의 열화

- 열역학적 피로

- 진동 피로

레퍼런스

- ^ Schijve, J. (2003). "Fatigue of structures and materials in the 20th century and the state of the art". International Journal of Fatigue. 25 (8): 679–702. doi:10.1016/S0142-1123(03)00051-3.

- ^ a b c d Suresh, S. (2004). Fatigue of Materials. Cambridge University Press. ISBN 978-0-521-57046-6.

- ^ Kim, W. H.; Laird, C. (1978). "Crack nucleation and stage I propagation in high strain fatigue—II. mechanism". Acta Metallurgica. 26 (5): 789–799. doi:10.1016/0001-6160(78)90029-9.

- ^ a b Murakami, Y.; Miller, K. J. (2005). "What is fatigue damage? A view point from the observation of low cycle fatigue process". International Journal of Fatigue. 27 (8): 991–1005. doi:10.1016/j.ijfatigue.2004.10.009.

- ^ Forsythe, P. J. E. (1953). "Exudation of material from slip bands at the surface of fatigued crystals of an aluminium-copper alloy". Nature. 171 (4343): 172–173. Bibcode:1953Natur.171..172F. doi:10.1038/171172a0. S2CID 4268548.

- ^ Schijve, J. (1978). "Internal fatigue cracks are growing in vacuum". Engineering Fracture Mechanics. 10 (2): 359–370. doi:10.1016/0013-7944(78)90017-6.

- ^ Pearson, S. (1975). "Initiation of fatigue cracks in commercial aluminium alloys and the subsequent propagation of very short cracks". Engineering Fracture Mechanics. 7 (2): 235–247. doi:10.1016/0013-7944(75)90004-1.

- ^ Pippan, R.; Hohenwarter, A. (2017). "Fatigue crack closure: a review of the physical phenomena". Fatigue & Fracture of Engineering Materials & Structures. 40 (4): 471–495. doi:10.1111/ffe.12578. PMC 5445565. PMID 28616624.

- ^ a b ASTM Committee E08.06 (2013). E647 Standard Test Method for Measurement of Fatigue Crack Growth Rates (Technical report). ASTM International. E647-13.

- ^ Fleck, N. A.; Shin, C. S.; Smith, R.A. (1985). "Fatigue Crack Growth Under Compressive Loading". Engineering Fracture Mechanics. 21 (1): 173–185. doi:10.1016/0013-7944(85)90063-3.

- ^ a b Schutz, W. (1996). "A history of fatigue". Engineering Fracture Mechanics. 54 (2): 263–300. doi:10.1016/0013-7944(95)00178-6.

- ^ Rankine, W. J. M. (1843). "On the causes of the unexpected breakage of the journals of railway axles, and on the means of preventing such accidents by observing the law of continuity in their construction". Minutes of the Proceedings of the Institution of Civil Engineers. 2 (1843): 105–107. doi:10.1680/imotp.1843.24600.

- ^ Braithwaite, F. (1854). "On the fatigue and consequent fracture of metals". Minutes of the Proceedings of the Institution of Civil Engineers. 13 (1854): 463–467. doi:10.1680/imotp.1854.23960.

- ^ Basquin, O. H. (1910). "The exponential law of endurance test". Proceedings of the American Society for Testing and Materials. 10: 625–630.

- ^ Cadwell, Sidney; Merrill; Sloman; Yost (1940). "Dynamic fatigue life of rubber". Rubber Chemistry and Technology. 13 (2): 304–315. doi:10.5254/1.3539515.

- ^ a b Miner, M. A. (1945). "Cumulative damage in fatigue". Journal of Applied Mechanics. 12: 149–164.

- ^ Palmgren, A. G. (1924). "Die Lebensdauer von Kugellagern" [Life Length of Roller Bearings]. Zeitschrift des Vereines Deutscher Ingenieure (in German). 68 (14): 339–341.

- ^ Murray, W.M., ed. (1952). "The statistical aspect of fatigue failure and its consequences". Fatigue and Fracture of Metals. Technology Press of the Massachusetts Institute of Technology/Wiley. pp. 182–196.

- ^ Matsuishi, M.; Endo, T. (1968). Fatigue of Metals Subjected to Varying Stress. Japan Society of Mechanical Engineers.

- ^ Elber, Wolf (1970). "Fatigue crack closure under cyclic tension". Engineering Fracture Mechanics. 2: 37–45.

- ^ Elber, Wolf (1971). The Significance of Fatigue Crack Closure, ASTM STP 486. American Society for Testing and Materials. pp. 230–243.

- ^ Brown, M. W.; Miller, K. J. (1973). "A theory for fatigue failure under multiaxial stress-strain conditions". Proceedings of the Institution of Mechanical Engineers. 187 (1): 745–755. doi:10.1243/PIME_PROC_1973_187_161_02.

- ^ Stephens, R. I.; Fuchs, H. O. (2001). Metal Fatigue in Engineering (2nd ed.). John Wiley & Sons. p. 69. ISBN 978-0-471-51059-8.

- ^ Bathias, C. (1999). "There is no infinite fatigue life in metallic materials". Fatigue & Fracture of Engineering Materials & Structures. 22 (7): 559–565. doi:10.1046/j.1460-2695.1999.00183.x.

- ^ Pyttel, B.; Schwerdt, D.; Berger, C. (2011-01-01). "Very high cycle fatigue – Is there a fatigue limit?". International Journal of Fatigue. Advances in Very High Cycle Fatigue. 33 (1): 49–58. doi:10.1016/j.ijfatigue.2010.05.009. ISSN 0142-1123.

- ^ Sonsino, C (December 2007). "Course of SN-curves especially in the high-cycle fatigue regime with regard to component design and safety". International Journal of Fatigue. 29 (12): 2246–2258. doi:10.1016/j.ijfatigue.2006.11.015.

- ^ Mughrabi, H. (2002). "On 'multi-stage' fatigue life diagrams and the relevant life-controlling mechanisms in ultrahigh-cycle fatigue". Fatigue & Fracture of Engineering Materials & Structures. 25 (8–9): 755–764. doi:10.1046/j.1460-2695.2002.00550.x. ISSN 1460-2695.

- ^ Shigley, J. E.; Mischke, C. R.; Budynas, R. G. (2003). Mechanical Engineering Design (7th ed.). McGraw Hill Higher Education. ISBN 978-0-07-252036-1.

- ^ Eskandari, H.; Kim, H. S. (2017). "A theory for mathematical framework and fatigue damage function for S-N plane". In Wei, Z.; Nikbin, K.; McKeighan, P. C.; Harlow, G. D. (eds.). Fatigue and Fracture Test Planning, Test Data Acquisitions and Analysis. ASTM Selected Technical Papers. Vol. 1598. pp. 299–336. doi:10.1520/STP159820150099. ISBN 978-0-8031-7639-3.

- ^ Burhan, Ibrahim; Kim, Ho Sung (September 2018). "S-N Curve Models for Composite Materials Characterisation: An Evaluative Review". Journal of Composites Science. 2 (3): 38–66. doi:10.3390/jcs2030038.

- ^ Weibull, Waloddi (1961). Fatigue testing and analysis of results. Oxford: Published for Advisory Group for Aeronautical Research and development, North Atlantic Treaty Organization, by Pergamon Press. ISBN 978-0-08-009397-0. OCLC 596184290.

- ^ Kim, Ho Sung (2019-01-01). "Prediction of S-N curves at various stress ratios for structural materials". Procedia Structural Integrity. Fatigue Design 2019, International Conference on Fatigue Design, 8th Edition. 19: 472–481. doi:10.1016/j.prostr.2019.12.051. ISSN 2452-3216.

- ^ Kawai, M.; Itoh, N. (2014). "A failure-mode based anisomorphic constant life diagram for a unidirectional carbon/epoxy laminate under off-axis fatigue loading at room temperature". Journal of Composite Materials. 48 (5): 571–592. Bibcode:2014JCoMa..48..571K. CiteSeerX 10.1.1.826.6050. doi:10.1177/0021998313476324. S2CID 137221135.

- ^ Kim, H. S. (2016). Mechanics of Solids and Fracture (2nd ed.). Ventus Publishing. ISBN 978-87-403-1395-6.

- ^ Beardmore, R. (13 January 2013). "Fatigue Stress Action Types". Roymechx. Archived from the original on 12 January 2017. Retrieved 29 April 2012.

- ^ tec-science (2018-07-13). "Fatigue test". tec-science. Retrieved 2019-10-25.

- ^ ASM Handbook, Volume 19 - Fatigue and Fracture. Materials Park, Ohio: ASM International. 1996. p. 21. ISBN 978-0-87170-377-4. OCLC 21034891.

- ^ Pearson, S. (1975). "Initiation of fatigue cracks in commercial aluminum alloys and the subsequent propagation of very short cracks". Engineering Fracture Mechanics. 7 (2): 235–247. doi:10.1016/0013-7944(75)90004-1.

- ^ Sunder, R.; Seetharam, S. A.; Bhaskaran, T. A. (1984). "Cycle counting for fatigue crack growth analysis". International Journal of Fatigue. 6 (3): 147–156. doi:10.1016/0142-1123(84)90032-X.

- ^ Udomphol, T. (2007). "Fatigue of metals" (PDF). Suranaree University of Technology. p. 54. Archived from the original (PDF) on 2013-01-02. Retrieved 2013-01-26.

- ^ Lincoln, J. W. (1985). "Risk assessment of an aging military aircraft". Journal of Aircraft. 22 (8): 687–691. doi:10.2514/3.45187.

- ^ "Material Technologies, Inc. Completes EFS Inspection of Bridge in New Jersey" (Press release). Material Technologies. 17 April 2007.

- ^ "High Interference Bushing Installation". Fatigue Technology. Retrieved 24 June 2019.

- ^ Baker, Alan (2008). Structural Health Monitoring of a Bonded composite Patch Repair on a Fatigue-Cracked F-111C Wing (PDF). Defence Science and Technology Organisation. Archived (PDF) from the original on June 24, 2019. Retrieved 24 June 2019.

- ^ Hoffer, W. (June 1989). "Horrors in the Skies". Popular Mechanics. 166 (6): 67–70, 115–117.

- ^ Can Yildirim, H.; Marquis, G. B. (2012). "Fatigue strength improvement factors for high strength steel welded joints treated by high frequency mechanical impact". International Journal of Fatigue. 44: 168–176. doi:10.1016/j.ijfatigue.2012.05.002.

- ^ Can Yildirim, H.; Marquis, G. B.; Barsoum, Z. (2013). "Fatigue assessment of High Frequency Mechanical Impact (HFMI)-improved fillet welds by local approaches". International Journal of Fatigue. 52: 57–67. doi:10.1016/j.ijfatigue.2013.02.014.

- ^ "Cold work bush installation". Fatigue Technology. Archived from the original on 2019-09-02. Retrieved 20 July 2019.

- ^ "Research (Laser Peening)". LAMPL.

- ^ "Search Results for 'fatigue'". Cryogenic Treatment Database.

- ^ "Airframe Life Extension by Optimised Shape Reworking" (PDF). Retrieved 24 June 2019.

- ^ "Fracture Processes in Fiber Composite Materials". astm.org. Retrieved 2022-05-20.

- ^ a b Corten, H. T. (1972). Composite Materials: Testing and Design : a Conference. ASTM International. ISBN 978-0-8031-0134-0.

- ^ Rotem, A.; Nelson, H. G. (1989-01-01). "Failure of a laminated composite under tension—compression fatigue loading". Composites Science and Technology. 36 (1): 45–62. doi:10.1016/0266-3538(89)90015-8. ISSN 0266-3538.

- ^ Courtney, Thomas H. (2005-12-16). Mechanical Behavior of Materials: Second Edition. Waveland Press. ISBN 978-1-4786-0838-7.

- ^ "ObjectWiki: Fuselage of de Havilland Comet Airliner G-ALYP". Science Museum. 24 September 2009. Archived from the original on 7 January 2009. Retrieved 9 October 2009.

- ^ The Alexander L. Kielland accident, Report of a Norwegian public commission appointed by royal decree of March 28, 1980, presented to the Ministry of Justice and Police March. Norwegian Public Reports 1981:11. Norwegian Ministry of Justice and Public Security. 1981. ASIN B0000ED27N.

- ^ Redmond, Gerard. "From 'Safe Life' to Fracture Mechanics - F111 Aircraft Cold Temperature Proof Testing at RAAF Amberley". Retrieved 17 April 2019.

- ^ Ansberry, C. (5 February 2001). "In Firestone Tire Study, Expert Finds Vehicle Weight Was Key in Failure". Wall Street Journal. Retrieved 6 September 2016.

추가 정보

- PDL Staff (1995). Fatigue and Tribological Properties of Plastics and Elastomers. Plastics Design Library. ISBN 978-1-884207-15-0.

- Leary, M.; Burvill, C. (2009). "Applicability of published data for fatigue-limited design". Quality and Reliability Engineering International. 25 (8): 921–932. doi:10.1002/qre.1010. S2CID 206432498.

- Dieter, G. E. (2013). Mechanical Metallurgy. McGraw-Hill. ISBN 978-1259064791.

- Little, R.E.; Jebe, E.H. (1975). Statistical Design of Fatigue Experiments. John Wiley & Sons. ISBN 978-0-470-54115-9.

- Schijve, J. (2009). Fatigue of Structures and Materials. Springer. ISBN 978-1-4020-6807-2.

- Lalanne, C. (2009). Fatigue Damage. ISTE - Wiley. ISBN 978-1-84821-125-4.

- Pook, L. (2007). Metal Fatigue, What it is, Why it matters. Springer. ISBN 978-1-4020-5596-6.

- Draper, J. (2008). Modern Metal Fatigue Analysis. EMAS. ISBN 978-0-947817-79-4.

- Suresh, S. (2004). Fatigue of Materials. Cambridge University Press. ISBN 978-0-521-57046-6.

- Kim, H. S. (2018). Mechanics of Solids and Fracture, 3rd ed. Bookboon, London. ISBN 978-87-403-2393-1.

외부 링크

- 피로 숀 M. 켈리

- 2013-11-04년 웨이백 머신에 보관된 UHMWPE의 피로균열 전파에 관한 적용 참고사항

- 피로 테스트 비디오 Karlsruhe 응용 과학 대학

- 변형수명법 G. Glinka

- 가변 진폭 부하 A로 인한 피로.파테미

소성 변형률

소성 변형률

피로강도계수, b {

피로강도계수, b {

피로연성지수,

피로연성지수,  피로강도지수입니다.고장까지의 사이클 수(

피로강도지수입니다.고장까지의 사이클 수( 고장까지의 복귀 횟수).

고장까지의 복귀 횟수).