근본원인분석

Root cause analysis이공계에서는 근본 원인 분석(RCA)이 결함이나 문제의 근본 원인을 파악하는 데 사용되는 문제해결 방법이다.[1] IT 운영, 통신, 산업 프로세스 제어, 사고 분석(예: 항공,[2] 철도 운송 또는 원자력 발전소), 의료(의료 진단용), 의료 산업(예: 역학) 등에 널리 사용된다.

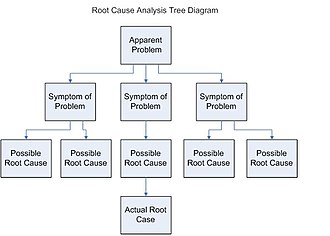

RCA는 다음 4단계로 분해할 수 있다.

- 문제를 명확하게 식별하고 기술하십시오.

- 정상적인 상황부터 문제가 발생한 시점까지의 시간대를 설정한다.

- 근본 원인과 기타 인과 요인을 구분하십시오(예: 사건 상관 관계 사용).

- 근본 원인과 문제 사이에 인과 그래프를 설정한다.

RCA는 일반적으로 문제가 재발하지 않도록 시정 조치를 취하는 교정조치 프로세스에 대한 입력 역할을 한다. 이 프로세스의 이름은 애플리케이션 도메인마다 다르다. ISO/IEC 31010에 따르면, RCA에는 5가지 이유, 고장 모드 및 효과 분석(FMEA), 결함 트리 분석, 이시카와 도표 및 파레토 분석 기법이 포함될 수 있다.

정의들

이공계에는 본질적으로 결함을 수리하는 방법과 문제를 해결하는 두 가지 방법이 있다.

사후 대응적 관리는 문제가 발생한 후 증상을 치료함으로써 신속하게 대응하는 것이다. 이러한 유형의 관리는 반응형 시스템,[3][4] 자체 적응형 시스템,[5] 자체 조직형 시스템 및 복잡한 적응형 시스템에 의해 구현된다. 여기서의 목표는 신속하게 대응하고 문제의 영향을 최대한 빨리 완화하는 것이다.

반대로 능동적인 관리는 문제가 발생하지 않도록 하는 데 있다. 이러한 목적을 위해 많은 기법을 사용할 수 있는데, 설계의 우수 관행부터 이미 발생한 문제를 상세하게 분석하고, 다시는 재발하지 않도록 조치를 취하는 것까지 다양하다. 여기서 속도는 진단의 정확성과 정밀성만큼 중요하지 않다. 그 문제의 영향보다는 문제의 진짜 원인을 해결하는 데 초점을 맞추고 있다.

근본 원인 분석은 종종 문제의 근본 원인, 즉 문제의 주요 원인이었던 요인을 식별하기 위해 사전 예방적 관리에 사용된다.

근본 원인을 단수 형태로 언급하는 것이 관례지만, 한 가지 또는 여러 가지 요인이 실제로 연구 중인 문제의 근본 원인을 구성할 수 있다.

요소를 제거하면 문제가 재발하지 않을 경우 문제의 근본 원인으로 간주된다. 인과 인자는 반대로 사건의 결과에 영향을 미치지만 근본 원인은 아니다. 인과 인자를 제거하는 것이 결과에 이로울 수 있지만, 그것이 확실하게 재발하는 것을 막지는 못한다.

예

기계에 과부하가 걸려 퓨즈가 끊어졌기 때문에 정지된 기계에 대한 조사를 상상해 보십시오.[6] 조사 결과 기계에 윤활이 충분히 되지 않는 베어링이 있어 과부하된 것으로 나타났다. 조사는 더 진행되며, 자동 윤활 메커니즘에 펌프가 충분히 펌핑되지 않아 윤활이 부족한 것으로 밝혀졌다. 펌프를 조사한 결과 샤프트가 마모된 것으로 나타났다. 샤프트가 마모된 이유에 대한 조사 결과, 펌프에 금속 고철이 들어가는 것을 방지할 수 있는 적절한 메커니즘이 없는 것으로 밝혀졌다. 이것은 고철을 펌프에 넣고 손상시킬 수 있게 했다.

따라서 문제의 명백한 근본 원인은 금속 스크랩이 윤활 시스템을 오염시킬 수 있기 때문이다. 이 문제를 고치는 것은 모든 일련의 사건들이 되풀이되는 것을 막아야 한다. 금속 고철이 시스템에 유입되는 것을 방지하는 필터가 없다면 진정한 근본 원인은 설계 문제일 수 있다. 또는 정기점검 미비로 차단된 필터가 있다면 진짜 근본 원인은 정비 문제다.

이를 근본 원인을 찾지 못한 조사와 비교해 보십시오. 퓨즈, 베어링 또는 윤활 펌프를 교체하면 잠시 동안 기계가 다시 작동할 수 있을 겁니다. 그러나 근본 원인을 다루기 전까지는 문제가 단순히 재발할 위험이 있다.

원가효익분석

위의 내용은 비용/편익 분석을 포함하지 않는다: 하나 이상의 기계를 교체하는 데 드는 비용이 퓨즈를 교체할 때까지의 다운타임 비용을 초과하는지 여부. 이런 상황을 병보다 더 심한 치료라고 부르기도 한다.[7][8] 치료법이 질병보다 더 나쁜 문제를 설명하는데 도움이 될 수 있는 관련 없는 비용/효익 분석의 부족은 단기적으로 연금/퇴직 시스템에 더 적은 급여자를 제공하는 인구 감소의 일부 주장된 혜택과 높은 세금의 필요성을 인정하면서 인구 감소를 중단시키는 사이의 절충이다. 더 많은 학교를 짓는 비용을 충당하기 위해서.[9]

응용 프로그램 도메인

근본 원인 분석은 많은 애플리케이션 도메인에서 사용된다.

제조 및 산업 공정 관리

위의 예는 RCA가 제조에 어떻게 사용될 수 있는지를 보여준다. RCA는 화학약품의 생산(품질관리)을 제어하는 등 산업공정관리에도 일상적으로 사용된다.

RCA는 엔지니어링 및 유지보수 시 고장 분석에도 사용된다.

IT 및 통신

IT와 통신에서는 심각한 문제의 근본 원인을 찾아내기 위해 근본 원인 분석을 자주 이용한다. 예를 들어 ITIL 서비스 관리 프레임워크에서 사고 관리의 목표는 결함 있는 IT 서비스를 가능한 한 빨리 재개하는 것(적극적 관리)인 반면, 문제 관리는 반복적인 문제를 근본 원인(사전적 관리)을 해결하여 영구적으로 해결하는 것을 다룬다.

또 다른 예는 컴퓨터 보안 사고 관리 프로세스로서, 보안 위반을 조사하기 위해 근본 원인 분석을 자주 사용한다.[10]

RCA는 또한 비즈니스 프로세스의 결함을 분석하기 위해 비즈니스 활동 모니터링 및 복잡한 이벤트 처리와 함께 사용된다.

건강과 안전

보건 및 안전 분야에서 RCA는 의료(진단) 및 역학(예: 감염병의 근원을 식별하기 위해)에서 일상적으로 사용되며, 여기서 인과 추론 방법은 종종 과정의 복잡성을 이해하기 위해 임상 및 통계적 전문지식을 모두 필요로 한다.[11]

RCA는 환경과학(예: 환경재해 분석), 사고분석(항공 및 철도산업), 산업안전보건 분야에도 활용되고 있다.[12] 의료기기,[13] 의약품,[14] 식품,[15] 건강보조식품 제조에서 근본원인 분석은 규제요건이다.[16]

시스템 분석

RCA는 또한 변경 관리, 리스크 관리, 시스템 분석에도 사용된다.

통칙, 일반원칙

근본 원인 분석의 다양한 학교와 각 응용 영역의 세부사항 사이에 서로 다른 접근법에도 불구하고, RCA는 일반적으로 동일한 네 단계를 따른다.

- 식별 및 설명: 효과적인 문제 진술과 사건 설명(예: 실패의 경우)이 유용하며 일반적으로 적절한 근본 원인 분석의 실행을 보장하는 데 필요하다.

- 연대기: RCA는 원인(주의) 요인, 근본 원인 및 조사 중인 문제 사이의 관계를 이해하기 위한 일련의 사건 또는 시간표를 수립해야 한다.

- 차별화: RCA는 이러한 일련의 사건들을 자연, 규모, 위치, 문제 발생 시기 및 이전에 분석된 문제들의 라이브러리와 연관시킴으로써 조사자가 근본 원인, 인과 요인 및 비주의 요인을 구별할 수 있도록 해야 한다. 근본 원인을 추적하는 한 가지 방법은 계층적 클러스터링 및 데이터 마이닝 솔루션(그래프 이론 기반 데이터 마이닝 등)을 사용하는 것이다. 다른 하나는 사례 기반 추론 도구를 사용하여 사례 라이브러리에 저장된 과거 상황과 조사 중인 상황을 비교하는 것이다.

- 원인 그래프 작성: 마지막으로, 조사자는 문제를 설명하는 주요 사건의 연속성을 사건의 시퀀스에서 추출하여 인과 그래프로 변환할 수 있어야 한다.

효과적인 분석을 위해서는 근본 원인 분석을 체계적으로 수행해야 한다. 일반적으로 팀 노력이 필요하다. 예를 들어 항공기 사고 분석의 경우, 조사의 결론과 확인된 근본 원인은 문서화된 증거에 의해 뒷받침되어야 한다.[17]

시정조치로의 전환

RCA의 목표는 문제의 근본 원인을 파악하는 것이다. 다음 단계는 RCA 중에 식별된 근본 원인을 해결하기 위해 장기적인 시정 조치를 촉발하고 문제가 다시 표면화되지 않도록 하는 것이다. 그러나 문제를 수정하는 것은 공식적으로 RCA의 일부가 아니다. 그러나 이러한 단계는 IT와 통신의 결함 관리, 엔지니어링의 수리, 항공의 교정조치, 생태계의 환경 교정조치, 의학의 치료 등으로 알려진 문제해결 과정의 다른 단계들이다.

과제들

특정한 문제의 특이점을 탐구하지 않고, 몇 가지 일반적인 조건들은 RCA를 첫눈에 보일 수 있는 것보다 더 어렵게 만들 수 있다.

첫째, 중요한 정보는 일반적으로 모든 것을 모니터링하고 모든 모니터링 데이터를 장기간 저장하는 것이 불가능하기 때문에 종종 누락된다.

둘째로, 데이터와 증거를 수집하고, 그것들을 사건의 연대표를 따라 최종적인 문제로 분류하는 것은 비교가 되지 않을 수 있다. 예를 들어, 통신에서 분산 모니터링 시스템은 일반적으로 하루에 100만에서 10억 개의 이벤트를 관리한다. 그와 같은 관련 없는 사건들의 덩어리에서 몇 가지 관련 사건을 찾는 것은 건초더미에서 속담 바늘을 찾도록 요구하는 것이다.

셋째, 주어진 문제의 근본 원인이 둘 이상일 수 있으며, 이러한 다중성은 인과 그래프를 확립하기 매우 어렵게 만들 수 있다.

넷째, 원인 그래프는 여러 가지 수준을 갖는 경우가 많으며, 근본 원인 분석은 조사자의 눈에 '근원'인 수준에서 종료된다. 산업 공정 제어에서 위의 예를 다시 살펴보면, 보다 심층적인 조사를 통해 현재의 윤활 하위 시스템 공급업체 제품이 6개월 기간을 명시하는 동안 2년마다 윤활 하위 시스템에 대한 정기적인 검사를 공장의 유지보수 절차에 포함했음을 알 수 있다. 공급업체 교체는 경영진의 비용 절감 의욕과 정비 절차 변경의 의미에 대한 엔지니어링 직원과의 협의가 실패했기 때문일 수 있다. 따라서 위에 표시된 "근원 원인"이 인용된 재발을 막았을 수도 있지만, 다른 기계에 영향을 미치는 다른, 어쩌면 더 심각한 고장을 막지는 못했을 것이다.

참고 항목

- 5가지 이유 – 반복 질문 기법

- A3 문제 해결 – 구조화된 문제 개선 접근 방식

- 장벽분석(위험관리)

- 8개 분야 문제 해결

- 요인 분석 – 통계적 방법

- 이벤트 매핑

- 고장 모드 및 영향 분석 – 시스템에서 잠재적 고장 모드와 그 원인과 영향을 식별하기 위한 체계적 기법

- 고장 수목 분석 – 안전 엔지니어링 및 신뢰성 엔지니어링에 사용되는 고장 분석 시스템

- 법의학 엔지니어링 – 법적 개입과 관련된 고장 조사

- 이시카와 다이어그램 – 이시카와 가오루가 만든 원인 다이어그램

- 이슈 기반 정보 시스템

- 이슈트리

- 다중 회귀 분석

- 다변량 선형 회귀 분석

- 직교 결점 분류

- RCASE

- 구조 고정 장치

메모들

- ^ Wilson 1993, 페이지 8–17 없음 )을 참조하십시오

- ^ IATA 2016 및 Sofema 2017을 참조하십시오.

- ^ Manna 1995 )를 참조하십시오

- ^ Lewerentz 1995 )를 참조하십시오

- ^ Babaoglu 2005 CITREFBabaoglu )를 참조하십시오

- ^ 오노 1988을 보라.

- ^ "The Cure Worse Than the Disease". The New York Times. 5 November 1927.

- ^ Andrew C. Revkin (7 December 2000). "Dredging River's PCB's Could Be a Cure Worse Than the disease, G. E. insists". The New York Times.

- ^ Phillip Longman (9 June 2004). "The Global Baby Bust". The New York Times.

- ^ Abubakar 2016 2016()을 참조하십시오

- ^ Landsittel, Douglas; Srivastava, Avantika; Kropf, Kristin (2020). "A Narrative Review of Methods for Causal Inference and Associated Educational Resources". Quality Management in Health Care. 29 (4): 260–269. doi:10.1097/QMH.0000000000000276. ISSN 1063-8628. PMID 32991545. S2CID 222146291.

- ^ OSHA 2019 ()을 참조하십시오

- ^ Office of Regulatory Affairs (26 December 2019). "Corrective and Preventive Actions (CAPA)". FDA.

- ^ US-FDA. "CURRENT GOOD MANUFACTURING PRACTICE FOR FINISHED PHARMACEUTICALS". Electronic Code of Federal Regulations (eCFR). Retrieved 28 December 2020.

- ^ US-FDA. "CURRENT GOOD MANUFACTURING PRACTICE, HAZARD ANALYSIS, AND RISK-BASED PREVENTIVE CONTROLS FOR HUMAN FOOD". Electronic Code of Federal Regulations (eCFR). Retrieved 28 December 2020.

- ^ US-FDA. "CURRENT GOOD MANUFACTURING PRACTICE IN MANUFACTURING, PACKAGING, LABELING, OR HOLDING OPERATIONS FOR DIETARY SUPPLEMENTS". Electronic Code of Federal Regulations (eCFR). Retrieved 28 December 2020.

- ^ IATA 2016을 참조하십시오.

참조

- Abubakar, Aisha; Bagheri Zadeh, Pooneh; Janicke, Helge; Howley, Richard (2016). "Root cause analysis (RCA) as a preliminary tool into the investigation of identity theft". Proc. 2016 International Conference On Cyber Security And Protection Of Digital Services (Cyber Security).

- Babaoglu, O.; Jelasity, M.; Montresor, A.; Fetzer, C.; Leonardi, S.; van Moorsel, A.; van Steen, M., eds. (2005). Self-star Properties in Complex Information Systems; Conceptual and Practical Foundations. LNCS. Vol. 3460. Springer.

- IATA (8 April 2016). "Root Cause Analysis for Civil Aviation Authorities and Air Navigation Service Providers". International Air Transport Association. Archived from the original on 8 April 2016. Retrieved 17 November 2017.

Key steps to conducting an effective root cause analysis, which tools to use for root cause identification, and how to develop effective corrective actions plans.

- Claus Lewerentz; Thomas Lindner, eds. (1995). Formal Development of Reactive Systems; Case Study Production Cell. LNCS. Vol. 891. Springer.

- Manna, Zohar; Pnueli, Amir (1995). Temporal Verification of Reactive Systems: Safety. Springer. ISBN 978-0387944593.

- Ohno, Taiichi (1988). Toyota Production System: Beyond Large-Scale Production. Portland, Oregon: Productivity Press. p. 17. ISBN 0-915299-14-3.

- OSHA; EPA. "FactSheet: The Importance of Root Cause Analysis During Incident Investigation" (PDF). Occupational Safety and Health Administration. Retrieved 22 March 2019.

- Sofema (17 November 2017). "Root Cause Analysis for Safety Management Practitioners & Business Area Owners". Sofema Aviation Services. Archived from the original on 17 November 2017. Retrieved 17 November 2017.

Identify best practice techniques and behaviours to perform effective Root Cause Analysis (RCA)

- Wilson, Paul F.; Dell, Larry D.; Anderson, Gaylord F. (1993). Root Cause Analysis: A Tool for Total Quality Management. Milwaukee, Wisconsin: ASQ Quality Press. ISBN 0-87389-163-5.