내연기관

Internal combustion engine

내연 기관(ICE 또는 IC 엔진)은 연료의 연소가 작동 유체 흐름 회로의 필수적인 부분인 연소실에서 산화기(보통 공기)와 함께 일어나는 열 기관입니다. 내연기관에서는 연소에 의해 생성된 고온 및 고압의 가스가 팽창하면서 엔진의 일부 구성요소에 직접적인 힘이 가해집니다. 일반적으로 피스톤(피스톤 엔진), 터빈 블레이드(가스 터빈), 로터(완켈 엔진) 또는 노즐(제트 엔진)에 힘이 가해집니다. 이 힘은 구성 요소를 멀리 이동시켜 화학 에너지를 엔진이 부착된 모든 것을 추진, 이동 또는 동력으로 사용하는 운동 에너지로 변환합니다.

최초의 상업적으로 성공한 내연기관은 1860년경 에티엔 르누아르에 의해 만들어졌고,[1] 최초의 현대식 내연기관인 오토 엔진은 1876년 니콜라우스 오토에 의해 만들어졌습니다. 내연기관이라는 용어는 일반적으로 6행정 피스톤 엔진과 Wankel 로터리 엔진과 같은 변형과 함께 더 친숙한 2행정 및 4행정 피스톤 엔진과 같이 연소가 간헐적으로 이루어지는 엔진을 말합니다. 두 번째 종류의 내연기관은 가스터빈, 제트엔진, 대부분의 로켓엔진으로 각각 앞서 설명한 것과 같은 원리의 내연기관입니다.[1][2][2] 일반적으로 박격포, 대공 대포와 같은 무기와 함께 별개의 범주로 취급될 정도로 전문화된 유형임에도 불구하고. 이와는 대조적으로, 증기 또는 스털링 엔진과 같은 외부 연소 엔진에서는 연소 생성물로 구성되거나, 혼합되거나, 또는 연소 생성물에 의해 오염되지 않은 작동 유체로 에너지가 전달됩니다. 외부 연소 엔진의 작동 유체에는 공기, 온수, 가압수 또는 보일러 가열 액체 나트륨이 포함됩니다.

많은 고정 애플리케이션이 있지만 대부분의 ICE는 모바일 애플리케이션에 사용되며 자동차, 항공기 및 보트와 같은 차량의 주요 전원 공급 장치입니다. 일반적으로 ICE는 천연 가스, 휘발유, 디젤 연료 또는 에탄올과 같은 탄화수소 기반 연료로 구동됩니다. SI(Spark Ignition) 엔진에서 바이오에탄올 또는 ETBE(ethyl tert-butyl ether)는 바이오디젤과 같은 재생 가능 연료로서 압축 점화(CI) 엔진에 사용됩니다. 1900년 초 디젤 엔진의 발명가 루돌프 디젤은 그의 엔진을 작동시키기 위해 땅콩 기름을 사용했습니다.[3] 재생 가능한 연료는 일반적으로 화석 연료와 혼합됩니다. 거의 사용되지 않는 수소는 화석 연료나 재생 에너지에서 얻을 수 있습니다.

역사

다양한 과학자와 엔지니어들이 내연기관 개발에 기여했습니다. 1791년 존 바버는 가스터빈을 개발했습니다. 1794년 토마스 미드는 가스 엔진에 특허를 냈습니다. 또한 1794년 로버트 스트리트는 액체 연료를 사용한 최초의 내연 기관에 대한 특허를 냈고, 그 무렵 엔진을 만들었습니다. 1798년 존 스티븐스는 최초의 미국 내연기관을 만들었습니다. 1807년, 프랑스의 기술자인 Nicéphore Niépce와 Claude Niépce는 제어된 먼지 폭발인 Pyréolophore를 사용하여 내연 기관의 원형을 작동시켰는데, 이것은 나폴레옹 보나파르트에 의해 특허를 받았습니다. 이 엔진은 프랑스의 손 강에서 보트에 동력을 공급했습니다.[4][5] 같은 해, 스위스의 공학자 프랑수아 아이작 드 리바즈는 수소를 이용한 내연기관을 발명했고 전기 스파크로 엔진을 작동시켰습니다. 1808년, 드 리바즈는 자신의 발명품을 "세계 최초의 내연기관 자동차"인 원시적인 작동 차량에 장착했습니다.[6] 1823년, Samuel Brown은 산업적으로 적용되는 최초의 내연 기관에 대한 특허를 냈습니다.

1854년 영국에서 이탈리아의 발명가 에우제니오 바르산티와 펠리스 마테우치는 "기체의 폭발에 의한 동력 획득"이라는 인증을 받았습니다. 1857년 그레이트 씰 특허청은 "기체로부터 동력을 얻는 개선된 장치"의 발명에 대한 특허 제1655호를 그들에게 인정했습니다.[7][8][9][10] 바르산티와 마테우치는 1857년과 1859년 사이에 프랑스, 벨기에, 피에몬테에서 같은 발명에 대한 다른 특허를 얻었습니다.[11][12] 1860년 벨기에의 엔지니어인 Jean Joseph Etienne Lenoir는 가스로 연소되는 내연 기관을 생산했습니다.[13] 1864년, 니콜라스 오토는 최초의 대기 가스 엔진에 특허를 냈습니다. 1872년, 미국인 조지 브레이튼은 최초의 상용 액체 연료 내연 기관을 발명했습니다. 1876년 니콜라우스 오토는 고틀립 다임러와 빌헬름 마이바흐와 함께 4사이클 엔진인 압축 충전에 대한 특허를 얻기 시작했습니다. 1879년 칼 벤츠는 신뢰할 수 있는 2행정 가솔린 엔진에 대한 특허를 냈습니다. 이후 1886년 벤츠는 3륜, 4사이클 엔진과 섀시가 하나의 유닛을 형성하는 내연기관을 가진 자동차의 첫 번째 상업적 생산을 시작했습니다.[14] 1892년 루돌프 디젤은 최초의 압축 충전기인 압축 점화 엔진을 개발했습니다. 1926년, 로버트 고다드는 최초의 액체 연료 로켓을 발사했습니다. 1939년, Heinkel He 178은 세계 최초의 제트 항공기가 되었습니다.

어원

한때, 엔진이라는 단어는 (옛 프랑스어에서 라틴어 인제니움에서 온 "능력"이라는 뜻으로) 어떤 기계를 의미하기도 했는데, 이는 공성 엔진과 같은 표현에서 지속되는 의미였습니다. "모터"(라틴어의 모터, "mover")는 기계적 동력을 생산하는 모든 기계입니다. 전통적으로, 전기 모터는 "엔진"이라고 하지 않지만, 연소 엔진은 종종 "모터"라고 불립니다. (전기 엔진은 전기로 작동되는 기관차를 말합니다.)

뱃놀이에서는 선체에 설치되는 내연기관을 엔진이라고 하는데, 트랜스롬에 안착되는 엔진을 모터라고 합니다.[15]

적용들

왕복 피스톤 엔진은 자동차, 오토바이, 선박을 포함한 육상 및 수상 차량의 가장 일반적인 동력원이며, 기관차(일부는 전기 엔진이지만 대부분 디젤 엔진을[16][17] 사용함)도 있습니다. Wankel 디자인의 회전 엔진은 일부 자동차, 항공기 및 오토바이에 사용됩니다. 이들을 통칭하여 내연 기관 차량(ICEV)이라고 합니다.[18]

높은 출력 대 무게 비율이 필요한 곳에서는 내연 기관이 연소 터빈의 형태로 나타나기도 하고, 때로는 완켈 기관의 형태로 나타나기도 합니다. 동력 항공기는 일반적으로 왕복 엔진일 수 있는 ICE를 사용합니다. 비행기는 제트 엔진을 사용할 수 있고 헬리콥터는 터빈의 일종인 터보샤프트를 사용할 수 있습니다. 여객기는 추진력을 제공할 뿐만 아니라 별도의 ICE를 보조 동력 장치로 사용할 수도 있습니다. 완켈 엔진은 많은 무인 항공기에 장착되어 있습니다.

ICE는 전력망에 전력을 공급하는 대형 발전기를 구동합니다. 그것들은 약 100 MW 범위의 전형적인 전기 출력을 갖는 연소 터빈의 형태로 발견됩니다. 복합 발전소는 증기 터빈을 작동시키기 위해 물 증기를 끓이고 과열시키기 위해 고온의 배기 가스를 사용합니다. 따라서 연소 엔진만으로 추출할 수 있는 에너지보다 더 많은 에너지가 연료에서 추출되기 때문에 효율이 더 높습니다. 복합 사이클 발전소는 50-60% 범위의 효율을 달성합니다. 더 작은 규모로 가스 엔진이나 디젤 발전기와 같은 고정식 엔진은 전력망에 연결되지 않은 지역에 전력을 공급하거나 백업에 사용됩니다.

소형 엔진(보통 2개의 ‐행정 가솔린/휘발유 엔진)은 잔디 깎는 기계, 현 트리머, 체인 톱, 리프 블로어, 압력 세탁기, 스노우모빌, 제트 스키, 선외기 모터, 모페드 및 오토바이의 일반적인 동력원입니다.

분류

내연 기관을 분류하는 몇 가지 가능한 방법이 있습니다.

왕복운동

스트로크 수에 따라:

점화 유형별:

기계적/열역학적 사이클(이러한 사이클은 드물게 사용되지만 하이브리드 차량 및 연비 향상을[20] 위해 제조된 다른 차량에서 일반적으로 발견됩니다.)

로터리

연속연소

왕복 기관

구조.

엔진 블록은 일반적으로 주철(내마모성이 좋고 비용이 저렴하여)[22] 또는 알루미늄으로 제조되는 왕복 내연기관의 기본 요소입니다. 후자의 경우 실린더 라이너는 주철이나 강철 [23]또는 니카실 또는 알루실과 같은 코팅으로 만들어집니다. 엔진 블록에는 실린더가 들어 있습니다. 하나 이상의 실린더가 있는 엔진에서는 일반적으로 1열(직렬 엔진) 또는 2열(복서 엔진 또는 V 엔진)로 배열됩니다. 현대 엔진에서는 3열 또는 4열이 간혹 사용되며(W 엔진), 다른 엔진 구성이 가능하여 사용되어 왔습니다. 단일 실린더 엔진(또는 텀블러)은 가벼운 기계에서 볼 수 있는 오토바이 및 기타 소형 엔진에 일반적입니다. 실린더의 외부에는 냉각 유체를 포함하는 통로가 엔진 블록에 주조되지만, 일부 중장비 엔진에서는 통로가 교체 가능한 탈착식 실린더 슬리브 유형입니다.[22] 수냉식 엔진은 엔진 블록에 냉각 유체가 순환하는 통로(워터 재킷)를 포함합니다. 일부 소형 엔진은 공랭식이며, 워터재킷 대신 실린더 블록에 핀이 돌출되어 있어 공기에 직접 열을 전달하여 엔진을 냉각합니다. 실린더 벽은 일반적으로 호닝으로 마감되어 더 많은 오일을 유지할 수 있는 크로스 해치를 얻을 수 있습니다. 표면이 너무 거칠면 피스톤이 과도하게 마모되어 엔진이 빠르게 손상됩니다.

피스톤은 짧은 원통형 부품으로 실린더의 한쪽 끝을 압축 공기 및 연소 제품의 고압으로부터 밀봉하고 엔진이 작동하는 동안 실린더 내에서 연속적으로 미끄러집니다. 소형 엔진의 경우 피스톤은 알루미늄으로 제조되며, 대형 엔진의 경우 일반적으로 주철로 제조됩니다.[22] 성능 응용 분야에서 피스톤은 강도를 높이기 위해 티타늄 또는 단조강일 수도 있습니다. 피스톤의 상단 표면은 크라운이라고 불리며 일반적으로 평평하거나 오목합니다. 일부 2행정 엔진은 디플렉터 헤드가 있는 피스톤을 사용합니다. 피스톤은 일체형 보강 구조(피스톤 웨브)를 제외하고 하단이 열려 있고 비어 있습니다. 엔진이 작동할 때 연소실의 가스 압력이 피스톤 크라운에 힘을 가하고, 피스톤 크라운은 웹을 통해 버진 핀으로 전달됩니다. 각 피스톤에는 링이 둘레에 장착되어 있어 가스가 크랭크케이스 또는 오일이 연소실로 누출되는 것을 대부분 방지합니다.[24] 환기 시스템은 정상 작동 중 피스톤을 통과하여 빠져나가는 소량의 가스(블로우 바이 가스)를 크랭크 케이스 밖으로 배출하여 오일을 오염시키고 부식을 일으키지 않도록 합니다.[22] 2행정 가솔린 엔진에서 크랭크케이스는 공기-연료 경로의 일부이며 지속적인 흐름으로 인해 2행정 엔진은 별도의 크랭크케이스 환기 시스템이 필요하지 않습니다.

실린더 헤드는 수많은 볼트 또는 스터드에 의해 엔진 블록에 부착됩니다. 몇 가지 기능이 있습니다. 실린더 헤드는 실린더를 피스톤과 반대쪽에 밀봉합니다. 실린더에는 흡기 및 배기를 위한 짧은 덕트(포트)와 실린더를 개방하여 외부 공기 및 배기 밸브로 채워 연소 가스를 배출할 수 있도록 하는 관련 흡기 밸브가 포함되어 있습니다. 그러나 2행정 크랭크케이스 청소 엔진은 가스 포트를 포핏 밸브 없이 실린더 벽에 직접 연결합니다. 대신 피스톤이 가스 포트의 개방과 폐색을 제어합니다. 또한 스파크 점화 엔진의 경우 실린더 헤드가 스파크 플러그를 고정하고 직접 분사를 사용하는 엔진의 경우 인젝터를 고정합니다. 모든 CI(압축 점화) 엔진은 연료 분사 방식을 사용하며, 일반적으로 직접 분사 방식을 사용하지만 일부 엔진은 간접 분사 방식을 사용합니다. SI(스파크 점화) 엔진은 카뷰레터 또는 연료 분사를 포트 분사 또는 직접 분사로 사용할 수 있습니다. 대부분의 SI 엔진에는 실린더당 단일 스파크 플러그가 있지만 일부 엔진에는 2개가 있습니다. 헤드 개스킷은 실린더 헤드와 엔진 블록 사이에서 가스가 새는 것을 방지합니다. 밸브의 개폐는 하나 또는 여러 개의 캠축과 스프링 또는 일부 엔진에서 스프링을 사용하지 않는 디모드로믹 메커니즘에 의해 제어됩니다. 캠축은 밸브의 스템을 직접 누르거나 로커 암에 작용하여 직접 또는 푸시로드를 통해 작동할 수 있습니다.

크랭크 케이스는 정상 작동 중에 떨어지는 오일을 모아 다시 순환시키는 섬프로 하단에 밀봉되어 있습니다. 실린더 블록과 섬프 사이에 형성된 공동에는 피스톤의 왕복 운동을 회전 운동으로 변환하는 크랭크축이 있습니다. 크랭크축은 메인 베어링에 의해 엔진 블록을 기준으로 제자리에 고정되며, 이를 통해 엔진이 회전할 수 있습니다. 크랭크 케이스의 격벽은 모든 메인 베어링의 절반을 형성하고 나머지 절반은 분리 가능한 캡입니다. 경우에 따라서는 여러 개의 작은 캡이 아닌 하나의 메인 베어링 데크가 사용되기도 합니다. 커넥팅 로드는 한쪽 끝에서 크랭크축(크랭크 핀)의 오프셋 섹션에 연결되고 다른 쪽 끝에서 게지온 핀을 통해 피스톤에 연결되어 힘을 전달하고 피스톤의 왕복 운동을 크랭크축의 원형 운동으로 변환합니다. 거전 핀에 부착된 연결봉의 끝을 작은 끝이라고 하고, 다른 끝을 큰 끝인 크랭크 샤프트에 연결합니다. 빅 엔드에는 크랭크 샤프트 주위에 조립할 수 있도록 분리 가능한 절반이 있습니다. 탈착식 볼트로 연결봉에 함께 보관됩니다.

실린더 헤드에는 흡기 매니폴드와 배기 매니폴드가 해당 포트에 부착되어 있습니다. 흡기 매니폴드는 에어 필터에 직접 연결되거나, 카뷰레터가 있는 경우 카뷰레터에 연결되어 에어 필터에 연결됩니다. 이 장치에서 들어오는 공기를 개별 실린더로 분배합니다. 배기 매니폴드는 배기 시스템의 첫 번째 구성 요소입니다. 실린더에서 배출되는 배기 가스를 모아 경로의 다음 구성 요소로 구동합니다. ICE의 배기 시스템에는 촉매 변환기 및 머플러도 포함될 수 있습니다. 배기가스 경로의 마지막 구간은 테일파이프입니다.

4행정 엔진

1 ‐ 인덕션

2 ‐ 압축

3 ‐ 파워

4 ‐ 배기

피스톤의 TDC(Top Dead Center)는 밸브에서 가장 가까운 위치이고, BDC(Bottom Dead Center)는 밸브에서 가장 멀리 떨어진 반대 위치입니다. 스트로크는 관련 프로세스와 함께 피스톤이 TDC에서 BDC로 또는 그 반대로 이동하는 것입니다. 엔진이 작동하는 동안 크랭크축은 거의 일정한 속도로 연속적으로 회전합니다. 4행정 ICE에서는 각 피스톤이 크랭크축 회전당 2행정을 다음 순서로 경험합니다. TDC에서 설명을 시작하면 다음과 같습니다.[25][26]

- 흡기, 유도 또는 흡입: 캠 로브가 밸브 스템을 누르면 흡기 밸브가 열립니다. 직접 분사를 사용하지 않는 SI 엔진의 경우 CI 엔진 또는 공기-연료 혼합기의 경우 피스톤이 아래로 이동하여 연소실의 부피를 증가시키고 공기가 유입되도록 합니다. 공기 또는 공기 연료 혼합물을 어떤 경우에도 전하라고 합니다.

- 압축: 이 스트로크에서 양쪽 밸브가 닫히고 피스톤이 위쪽으로 움직이면서 연소실 부피가 감소하여 피스톤이 TDC에 있을 때 최소치에 도달합니다. 피스톤이 압축되는 동안 전하에 대한 작업을 수행하고, 그 결과로 피스톤의 압력, 온도 및 밀도가 증가합니다. 이러한 동작에 대한 근사치는 이상적인 가스 법칙에 의해 제공됩니다. 피스톤이 TDC에 도달하기 직전에 점화가 시작됩니다. SI 엔진의 경우 스파크 플러그가 고전압 펄스를 수신하여 스파크를 발생시켜 이름을 부여하고 전하를 점화합니다. CI 엔진의 경우 연료 분사기가 연료를 분사로 연소실에 빠르게 분사하고 고온으로 인해 연료가 점화됩니다.

- 전원 또는 작업 스트로크: 연소 가스의 압력이 피스톤을 아래로 밀어내 전하를 압축하는 데 필요한 것보다 더 많은 운동 에너지를 생성합니다. 압축 행정과 상보적으로 연소 가스가 팽창하고 그 결과 온도, 압력 및 밀도가 감소합니다. 피스톤이 BDC에 가까워지면 배기 밸브가 열립니다. 블로우다운에서는 배기 포트의 게이지 압력을 초과하여 남은 압력으로 인해 연소 가스가 비가역적으로 팽창합니다.

- 배기: 피스톤이 위쪽으로 이동하여 연소 가스를 배출하는 동안 배기 밸브는 열려 있습니다. 자연 흡기 엔진의 경우 피스톤이 연소실을 완전히 닫지 않기 때문에 정상 작동 중에는 실린더 내에 연소 가스의 일부가 남아 있을 수 있습니다. 이러한 가스는 다음 충전에서 용해됩니다. 이 스트로크가 끝나면 배기 밸브가 닫히고 흡기 밸브가 열리며 다음 사이클에서 시퀀스가 반복됩니다. 배기 밸브가 닫히기 전에 흡기 밸브가 열려 더 나은 청소가 가능합니다.

2행정 엔진

이러한 종류의 엔진의 정의적인 특징은 각 피스톤이 크랭크축을 회전할 때마다 사이클을 완료한다는 것입니다. 흡기, 압축, 동력, 배기의 4가지 과정이 단 2번의 스트로크로 이루어지므로 각각의 스트로크만을 전담할 수 없습니다. TDC에서 시작하는 사이클은 다음과 같습니다.

- 동력: 피스톤이 하강하는 동안 연소 가스는 4행정 엔진과 같이 피스톤에 대한 작업을 수행합니다. 팽창에 대해서도 동일한 열역학이 적용됩니다.

- 청소 중: BDC 전에 크랭크축을 75° 회전시키면 배기 밸브 또는 포트가 열리고 블로우다운이 발생합니다. 얼마 지나지 않아 흡기 밸브 또는 이송 포트가 열립니다. 유입되는 전하가 남은 연소 가스를 배기 시스템으로 이동시키고, 전하의 일부가 배기 시스템으로 유입될 수도 있습니다. 피스톤이 BDC에 도달하여 방향을 반전시킵니다. 피스톤이 실린더 위로 짧은 거리를 이동한 후에는 배기 밸브 또는 포트가 닫히고, 곧 흡기 밸브 또는 트랜스퍼 포트도 닫힙니다.

- 압축: 흡기와 배기가 모두 닫힌 상태에서 피스톤은 전하를 압축하고 피스톤에 대한 작업을 계속합니다. 4행정 엔진의 경우와 마찬가지로 피스톤이 TDC에 도달하기 직전에 점화가 시작되며 충전기의 압축 열역학에 대한 동일한 고려 사항이 적용됩니다.

4행정 엔진은 피스톤을 양변위 펌프로 사용하여 4행정 중 2행정을 제거하는 반면, 2행정 엔진은 동력 행정의 마지막 부분과 압축 행정의 첫 번째 부분을 사용하여 흡기와 배기를 결합합니다. 충전 및 배기 가스를 배출하는 데 필요한 작업은 크랭크케이스 또는 별도의 블로워에서 이루어집니다. 소기, 연소 가스 배출 및 신선 혼합물 유입에 대해 다음과 같은 두 가지 주요 접근 방식이 설명됩니다. 루프 청소와 유니플로우 청소. 2010년대에 발표된 SAE 뉴스는 '루프 스캐빈징'이 유니플로우 스캐빈징보다 어떤 상황에서도 더 낫다는 것입니다.[19]

크랭크케이스 청소됨

일부 SI 엔진은 크랭크케이스가 제거되어 있으며 포핏 밸브를 사용하지 않습니다. 대신 크랭크케이스와 피스톤 아래 실린더 부분을 펌프로 사용합니다. 흡기 포트는 엔진에 의해 구동되는 리드 밸브 또는 로터리 디스크 밸브를 통해 크랭크 케이스에 연결됩니다. 각 실린더에 대해 이송 포트는 한쪽 끝에서 크랭크 케이스에 연결되고 다른 쪽 끝에서 실린더 벽에 연결됩니다. 배기구는 실린더 벽에 직접 연결되어 있습니다. 이송 및 배기 포트는 피스톤에 의해 개폐됩니다. 크랭크케이스 압력이 흡기 압력보다 약간 낮으면 리드 밸브가 열려 새 전하로 채워집니다. 이는 피스톤이 위쪽으로 이동할 때 발생합니다. 피스톤이 아래쪽으로 이동할 때 크랭크 케이스의 압력이 증가하고 리드 밸브가 즉시 닫히면 크랭크 케이스의 전하가 압축됩니다. 피스톤이 아래쪽으로 이동할 때는 배기 포트와 이송 포트를 덮고 크랭크 케이스에 있는 전하의 압력이 높아지면 이송 포트를 통해 실린더로 들어가 배기 가스를 불어 넣습니다. 윤활은 연료에 2행정 오일을 작은 비율로 첨가함으로써 이루어집니다. 페트로일은 휘발유와 위의 기름을 혼합한 것을 말합니다. 이러한 종류의 2행정 엔진은 동급의 4행정 엔진에 비해 효율이 낮고 다음과 같은 조건에서 더 많은 오염 배기 가스를 배출합니다.

- 그들은 완전 손실 오일 시스템을 사용합니다. 모든 윤활유는 결국 연료와 함께 연소됩니다.

- 청소에 대한 요구 사항은 서로 상충됩니다. 한쪽에서는 거의 모든 연소 가스를 배출할 수 있을 정도로 충분히 신선한 전하를 각 사이클에 도입해야 하지만 너무 많은 전하를 도입하면 일부가 배기 가스로 유입됩니다.

- 이들은 이송 포트를 세심하게 설계하고 배치한 노즐로 사용하여 배기 포트에 도달하기 전에 실린더 전체를 쓸어버리는 방식으로 가스 전류를 생성하여 연소 가스를 배출하되 배출되는 전하량을 최소화해야 합니다. 4행정 엔진은 배기 중 연소실이 최소 부피로 감소하기 때문에 거의 모든 연소 가스를 강제로 배출하는 이점이 있습니다. 크랭크케이스 청소 2행정 엔진에서는 배기 및 흡기가 대부분 동시에 수행되며 연소실이 최대 부피일 때 수행됩니다.

이러한 유형의 2행정 엔진의 주요 장점은 기계적 단순성과 4행정 엔진에 비해 높은 출력 대 무게 비율입니다. 사이클당 2배의 파워 스트로크를 가지고 있음에도 불구하고, 실제로는 동급 4행정 엔진의 2배 미만의 파워를 얻을 수 있습니다.

미국에서는 공해 때문에 도로 차량에 2행정 엔진 사용이 금지되었습니다. 오프로드 전용 오토바이는 여전히 2행정인 경우가 많지만 도로 합법적인 경우는 거의 없습니다. 그러나 수천 개의 2행정 잔디 정비 엔진이 사용되고 있습니다.[citation needed]

블로워 청소됨

별도의 블로워를 사용하면 복잡성이 증가하여 비용이 증가하고 유지 보수 요구 사항이 증가하는 대신 크랭크케이스 청소의 많은 단점을 피할 수 있습니다. 이러한 유형의 엔진은 흡기용 포트 또는 밸브를 사용하고 배기용 밸브를 사용합니다. 단, 배기용 포트를 사용할 수도 있는 반대 피스톤 엔진은 제외됩니다. 송풍기는 일반적으로 Roots 타입이지만 다른 타입도 사용되었습니다. 이 디자인은 CI 엔진에서 일반적으로 사용되며, SI 엔진에서도 종종 사용되었습니다.

송풍기를 사용하는 CI 엔진은 일반적으로 유니플로우 청소를 사용합니다. 이 설계에서 실린더 벽에는 BDC에서 피스톤 크라운이 도달하는 위치 바로 위의 원주를 따라 균일한 간격으로 배치된 여러 흡기구가 있습니다. 4행정 엔진의 배기 밸브 등이 사용됩니다. 흡기 매니폴드의 마지막 부분은 흡기 포트에 공급되는 에어 슬리브입니다. 흡기 포트는 실린더 벽과 수평 각도(즉, 피스톤 크라운의 평면에 있음)로 배치되어 유입되는 전하에 스월을 제공하여 연소를 개선합니다. 가장 큰 왕복 IC는 이러한 유형의 저속 CI 엔진으로 해양 추진(해양 디젤 엔진 참조) 또는 전기 발전에 사용되며 모든 유형의 내연 기관 중 가장 높은 열 효율을 달성합니다. 일부 디젤 전기 기관차 엔진은 2행정 사이클로 작동합니다. 그 중 가장 강력한 것은 약 4.5MW 또는 6,000HP의 브레이크 파워를 가지고 있습니다. 기관차의 EMD SD90MAC 클래스가 그러한 예입니다. 프라임 무버가 거의 동일한 브레이크 파워를 가진 동급 GE AC6000CW는 4행정 엔진을 사용합니다.

이러한 유형의 엔진의 예로는 대형 컨테이너선에 사용되는 Wärtsilä-Sulzer RTA96-C 터보차지 2행정 디젤이 있습니다. 열효율이 50%[27][28][29]가 넘는 세계에서 가장 효율적이고 강력한 왕복형 내연기관입니다. 비교를 위해, 가장 효율적인 소형 4행정 엔진은 열효율이 약 43%(SAE 900648)[citation needed]이며, 크기는 표면적에 대한 부피 비율의 증가로 인해 효율성에 이점이 있습니다.

광학적으로 접근할 수 있는 2행정 모터사이클 엔진의 실린더 내 연소 비디오는 외부 링크를 참조하십시오.

역사적 디자인

듀갈드 클러크는 1879년에 최초의 2사이클 엔진을 개발했습니다. 연료 혼합물을 실린더로 전달하기 위해 펌프 역할을 하는 별도의 실린더를 사용했습니다.[19]

1899년 존 데이는 클러크의 디자인을 오늘날 매우 널리 사용되는 2사이클 엔진의 유형으로 단순화했습니다.[30] 주간 사이클 엔진은 크랭크케이스 청소 및 포트 타임입니다. 크랭크케이스와 배기구 아래 실린더 부분은 펌프로 사용됩니다. 주간 사이클 엔진의 작동은 피스톤이 BDC에서 위쪽으로(헤드 쪽으로) 이동하여 크랭크케이스/실린더 영역에 진공이 형성되도록 크랭크축을 돌리면 시작됩니다. 그런 다음 기화기는 리드 밸브 또는 회전식 디스크 밸브(엔진에 의해 구동됨)를 통해 연료 혼합물을 크랭크케이스로 공급합니다. 크랭크 케이스에서 실린더의 포트로 캐스트 덕트가 있어 흡기를 제공하고 배기 포트에서 배기 파이프로 캐스트 덕트가 있습니다. 실린더의 길이와 관련하여 포트의 높이를 "포트 타이밍"이라고 합니다.

엔진의 첫 번째 업스트로크 시 크랭크 케이스가 비어 있으므로 실린더에 연료가 유입되지 않습니다. 이제 다운스트로크 시 피스톤이 연료 혼합물을 압축합니다. 이 연료 혼합물은 실린더 내 피스톤과 베어링에 오일을 첨가하여 윤활합니다. 피스톤이 아래쪽으로 움직이면 배기 가스가 먼저 열리지만, 첫 번째 행정에서는 배기 가스에 연소된 연료가 없습니다. 피스톤이 아래쪽으로 더 이동하면 크랭크 케이스로 이어지는 덕트가 있는 흡기 포트가 열립니다. 크랭크 케이스의 연료 혼합물이 압력을 받기 때문에 혼합물은 덕트를 통해 실린더 안으로 이동합니다.

피스톤이 포트를 닫을 정도로 멀리 올라가기 전에 연료의 실린더가 배기 포트 밖으로 직접 이동하는 데 방해가 없기 때문에 초기 엔진은 연료의 흐름을 늦추기 위해 하이 돔 피스톤을 사용했습니다. 이후 연료는 팽창 챔버 설계를 사용하여 실린더 내로 "공진"되었습니다. 피스톤이 TDC에 가까이 오르자 불꽃이 연료에 불을 붙였습니다. 피스톤이 동력으로 아래쪽으로 구동되면서 연소된 연료가 고압으로 배출되는 배기구와 프로세스가 완료된 흡기구를 먼저 열고 계속 반복됩니다.

이후 엔진들은 성능을 향상시키기 위해 Deutz 회사에서 고안한 일종의 포팅을 사용했습니다. 그것은 슈너렐 리버스 플로우 시스템이라고 불렸습니다. DKW는 그들의 모든 오토바이에 이 디자인을 허가했습니다. 그들의 DKW RT 125는 그 결과 100mpg 이상을 달성한 최초의 자동차 중 하나였습니다.[31]

점화

내연 기관은 스파크 점화(SI) 또는 압축 점화(CI)를 통해 혼합물을 점화해야 합니다. 신뢰할 수 있는 전기 방식이 발명되기 전에는 뜨거운 튜브와 불꽃 방식이 사용되었습니다. 레이저 점화 기능이 있는 실험용 엔진이 제작되었습니다.[32]

스파크 점화 프로세스

스파크 점화 엔진은 핫 튜브 점화를 사용한 초기 엔진을 개선한 것입니다. 보쉬가 자석을 개발했을 때 그것은 스파크 플러그에 에너지를 공급하기 위해 전기를 생산하는 주요 시스템이 되었습니다.[33] 많은 소형 엔진은 여전히 자기 점화 장치를 사용합니다. 소형 엔진은 반동 스타터 또는 핸드 크랭크를 사용하여 핸드 크랭크 방식으로 시동됩니다. 찰스 F 이전에. 델코가 개발한 자동차 시동기의 케터링은 모든 가솔린 엔진 자동차에 핸드 크랭크를 사용했습니다.[34]

대형 엔진은 일반적으로 납축 배터리에 저장된 전기 에너지를 사용하여 시동 모터와 점화 시스템에 동력을 공급합니다. 배터리의 충전 상태는 자동차용 교류 발전기 또는 (이전에는) 엔진 전원을 사용하여 전기 에너지 저장 장치를 만드는 발전기에 의해 유지됩니다.

배터리는 엔진에 시동 모터 시스템이 있을 때 시동을 위한 전력을 공급하고, 엔진이 꺼지면 전력을 공급합니다. 또한 배터리는 교류 발전기가 13.8V(일반적인 12V 자동차 전기 시스템의 경우) 이상을 유지할 수 없는 드문 주행 조건에서도 전력을 공급합니다. 교류 발전기 전압이 13.8V 이하로 떨어짐에 따라 납축 축전지는 점점 더 전기 부하를 감지합니다. 정상 공회전 상태를 포함한 거의 모든 주행 조건에서 교류 발전기는 1차 전력을 공급합니다.

일부 시스템은 개방 스로틀 상태에서 알터네이터 필드(로터) 전원을 비활성화합니다. 필드를 비활성화하면 교류 발전기 풀리 기계적 하중이 거의 0으로 감소하여 크랭크축 출력이 최대화됩니다. 이 경우 배터리는 모든 1차 전력을 공급합니다.

가솔린 엔진은 연료가 최대 압축 상태에 있을 때 공기와 가솔린의 혼합물을 흡입하여 피스톤이 아래쪽 데드 센터에서 위쪽 데드 센터로 이동함으로써 압축합니다. 실린더의 스위핑 영역의 크기를 감소시키고 연소실의 부피를 고려한 비율로 설명됩니다. 초기 엔진은 압축비가 6대 1이었습니다. 압축률이 높아지면서 엔진의 효율도 높아졌습니다.

초기 유도 및 점화 시스템에서는 압축 비율을 낮게 유지해야 했습니다. 연료 기술과 연소 관리의 발전으로 고성능 엔진은 12:1 비율로 안정적으로 달릴 수 있습니다. 옥탄 연료가 적은 경우 온도 상승으로 연료가 점화되면서 압축비가 증가하는 문제가 발생합니다. Charles Kettering은 압축률을 높일 수 있는 납 첨가제를 개발했는데, 1970년대부터 부분적으로 납 중독 우려 때문에 자동차용으로 점차 폐기되었습니다.

연료 혼합물은 실린더 내 피스톤의 다양한 진행 과정에서 점화됩니다. 낮은 rpm에서는 점화 시간이 피스톤에 근접하여 발생하여 상사점에 도달합니다. 더 많은 동력을 생산하기 위해 rpm이 상승하면 피스톤 이동 중 스파크가 더 빨리 진행됩니다. 스파크는 rpm이 상승함에 따라 연료가 계속 점점 더 압축되는 동안 발생합니다.[35]

필요한 고전압(일반적으로 10,000V)은 유도 코일 또는 변압기에 의해 공급됩니다. 유도 코일은 동기화된 인터럽터를 통해 전기 기본 시스템 전류를 차단하는 플라이백 시스템입니다. 인터럽터는 접점 또는 전력 트랜지스터가 될 수 있습니다. 이러한 유형의 점화는 RPM이 증가함에 따라 전기 에너지의 가용성이 감소한다는 문제가 있습니다. 이것은 특히 더 밀도가 높은 연료 혼합물을 점화하는 데 필요한 에너지 양이 더 많기 때문에 문제입니다. 결과적으로 높은 RPM 실화가 발생하는 경우가 많았습니다.

커패시터 방전 점화를 개발했습니다. 스파크 플러그로 전송되는 상승 전압을 생성합니다. CD 시스템 전압은 60,000V에 도달할 수 있습니다.[36] CD 점화는 승압 변압기를 사용합니다. 승압 변압기는 정전 용량에 저장된 에너지를 사용하여 전기 스파크를 생성합니다. 두 시스템 모두 기계식 또는 전기식 제어 시스템이 적절한 실린더에 신중하게 타이밍된 고전압을 제공합니다. 이 스파크는 스파크 플러그를 통해 엔진 실린더의 공기 연료 혼합물에 점화됩니다.

가솔린 내연기관은 디젤 엔진보다 추운 날씨에 시동을 걸기가 훨씬 쉽지만, 극한의 조건에서도 추운 날씨 시작 문제가 발생할 수 있습니다. 수년 동안 해결책은 난방이 잘 되는 지역에 차를 주차하는 것이었습니다. 세계 일부 지역에서는 실제로 기름을 빼내고 밤새 가열한 후 냉간 시동을 위해 엔진으로 복귀했습니다. 1950년대 초에 개발된 가솔린 가스화 장치는 추운 날씨가 시작되면 원료 가솔린이 연료의 일부가 연소되는 장치로 전환되어 다른 일부가 흡기 밸브 매니폴드로 직접 보내지는 뜨거운 증기가 됩니다. 이 장치는 전기 엔진 블록 히터가 추운 기후에서 판매되는 가솔린 엔진에서 표준이 될 때까지 꽤 인기가 있었습니다.[37]

압축점화공정

점화를 위해 디젤, PPC 및 HCCI 엔진은 압축 과정에서 엔진이 만들어내는 고온과 압력에만 의존합니다. 발생하는 압축 수준은 보통 가솔린 엔진보다 2배 이상 높습니다. 디젤 엔진은 공기만 흡입하고, 피크 압축 직전에 소량의 디젤 연료를 연료 인젝터를 통해 실린더 내로 분사하여 연료가 즉시 점화되도록 합니다. HCCI 타입의 엔진은 공기와 연료를 모두 흡수하지만, 압력과 온도가 높아지기 때문에 계속해서 자동 연소 프로세스에 의존합니다. 이는 디젤 및 HCCI 엔진이 한 번 시동을 걸면 추운 날씨에도 똑같이 작동하지만 냉시동 문제에 더 취약한 이유이기도 합니다. 자동차 및 경트럭에 간접 분사 방식을 사용하는 경차용 디젤 엔진은 글로우 플러그(또는 기타 예열: Cummins ISB#6 참조)를 사용합니다.BT) 추운 날씨에 시동이 걸리지 않는 조건을 줄이기 위해 연소실을 시작하기 직전에 예열하는 것. 대부분의 디젤에는 배터리 및 충전 시스템도 있지만, 이 시스템은 보조 시스템이며, 제조업체에서는 시동, 연료 켜기 및 끄기(스위치 또는 기계 장치를 통해 수행할 수도 있음), 보조 전기 구성 요소 및 부속품 작동을 위한 사치품으로 추가됩니다. 대부분의 새로운 엔진은 효율을 높이고 배출을 줄이기 위해 연소 과정을 조정하는 전기 및 전자 엔진 제어 장치(ECU)에 의존합니다.

윤활

접촉하는 표면과 다른 표면과의 상대 운동은 마찰을 극복하는 데 전력 낭비를 줄여 마모, 소음을 줄이고 효율성을 높이거나 메커니즘이 전혀 작동하도록 하기 위해 윤활이 필요합니다. 또한, 사용된 윤활유는 과도한 열을 줄이고 구성 요소에 추가 냉각을 제공할 수 있습니다. 적어도 엔진은 다음과 같은 부분에서 윤활이 필요합니다.

- 피스톤과 실린더 사이

- 소형 베어링

- 빅 엔드 베어링

- 주베어링

- 밸브 기어(다음 요소가 없을 수 있음):

- 태핏스

- 로커 암

- 푸쉬로드

- 타이밍 체인 또는 기어. 톱니 벨트는 윤활이 필요하지 않습니다.

2행정 크랭크케이스 청소 엔진, 크랭크케이스 내부 및 따라서 크랭크샤프트, 커넥팅 로드 및 피스톤 하단은 공기-연료-오일 혼합물의 2행정 오일에 의해 분사된 후 연료와 함께 연소됩니다. 밸브 트레인은 오일 펌프가 필요하지 않도록 윤활유가 가득 찬 구획에 수용될 수 있습니다.

스플래시 윤활 시스템에서는 오일 펌프를 사용하지 않습니다. 대신 크랭크축이 섬프의 오일에 침투하고 속도가 빠르기 때문에 크랭크축, 연결봉 및 피스톤 하단을 튀깁니다. 연결봉 빅 엔드 캡에는 이 효과를 향상시키기 위해 스쿱이 부착되어 있을 수 있습니다. 밸브 트레인은 침수된 칸에 밀봉되어 있거나, 스플래시 오일을 공급받아 섬프로 다시 배수할 수 있도록 크랭크축에 개방되어 있을 수도 있습니다. 스플래시 윤활은 소형 4행정 엔진에 일반적입니다.

강제(가압식이라고도 함) 윤활 시스템에서는 모터 오일을 시스템이 제공하는 표면으로 운반한 다음 오일을 탱크로 되돌리는 폐쇄 루프를 통해 윤활이 이루어집니다. 엔진의 보조 장비는 일반적으로 이 루프에 의해 서비스되지 않습니다. 예를 들어, 교류 발전기는 자체 윤활유로 밀봉된 볼 베어링을 사용할 수 있습니다. 기름의 저장고는 보통 섬프이며, 이 경우에는 습식 섬프 시스템이라고 합니다. 다른 오일 탱크가 있는 경우에도 크랭크 케이스는 계속 작동하지만 전용 펌프에 의해 지속적으로 배출됩니다. 이를 드라이 섬프 시스템이라고 합니다.

섬프 하단에는 오일 펌프에 연결된 다음 크랭크 케이스 외부의 오일 필터에 연결되는 메시 필터로 덮인 오일 흡입구가 있습니다. 그러면 크랭크축 메인 베어링 및 밸브 트레인으로 방향이 전환됩니다. 크랭크 케이스에는 오일 필터에서 오일이 유입되는 적어도 하나의 오일 갤러리(크랭크 케이스 벽 내부의 도관)가 있습니다. 메인 베어링에는 둘레의 전체 또는 절반에 걸쳐 홈이 있습니다. 오일은 오일 갤러리에 연결된 채널에서 이러한 홈으로 들어갑니다. 크랭크축에는 이러한 홈에서 오일을 채취하여 빅 엔드 베어링으로 전달하는 드릴링이 있습니다. 모든 빅 엔드 베어링은 이러한 방식으로 윤활됩니다. 단일 메인 베어링은 0, 1 또는 2개의 빅 엔드 베어링에 오일을 공급할 수 있습니다. 이와 유사한 시스템을 사용하여 피스톤, 거전 핀 및 커넥팅 로드의 작은 끝을 윤활할 수 있습니다. 이 시스템에서 커넥팅 로드 큰 끝에는 크랭크축 주위에 홈이 있고, 홈에 연결된 드릴이 있어 오일을 피스톤 바닥으로, 실린더로 분배합니다.

실린더와 피스톤을 윤활하는 데에도 다른 시스템이 사용됩니다. 상기 커넥팅 로드는 실린더 및 피스톤의 바닥에 오일 제트를 분사하는 노즐을 가질 수 있습니다. 노즐은 실린더를 기준으로 상대적으로 움직이지만 항상 실린더 또는 해당 피스톤을 향합니다.

일반적으로 강제 윤활 시스템은 냉각을 지원하기 위해 만족스럽게 윤활하는 데 필요한 것보다 높은 윤활 흐름을 갖습니다. 특히 윤활유 시스템은 뜨거운 엔진 부품에서 (수냉식 엔진에서) 냉각액 또는 (공냉식 엔진에서) 핀으로 열을 이동시켜 환경으로 전달하는 것을 돕습니다. 윤활유는 화학적으로 안정적이고 엔진에서 만나는 온도 범위 내에서 적절한 점도를 유지하도록 설계되어야 합니다.

실린더 구성

일반적인 실린더 구성에는 직선 또는 인라인 구성, 더 컴팩트한 V 구성, 더 넓지만 더 매끄러운 평면 또는 복서 구성이 포함됩니다. 또한 항공기 엔진은 방사형 구성을 채택할 수 있어 보다 효과적인 냉각이 가능합니다. H, U, X, W와 같은 더 특이한 구성도 사용되었습니다.

a – 직선의

b – V

c – 반대되는

d – W

복수의 실린더 엔진에는 밸브 트레인 및 크랭크축이 구성되어 있어 피스톤이 사이클의 서로 다른 부분에 배치됩니다. 특히 강제 유도 엔진의 경우 피스톤의 사이클 간격을 일정하게 유지하는 것이 바람직합니다(이를 고른 점화라고 합니다). 이는 토크 맥동을[38] 감소시키고 실린더 수가 3개 이상인 인라인 엔진의 기본 힘의 균형을 유지합니다. 그러나 일부 엔진 구성은 고른 발사로 가능한 것보다 더 나은 균형을 이루기 위해 홀수 발사가 필요합니다. 예를 들어, 4행정 I2 엔진은 크랭크핀 사이의 각도가 180°일 때 피스톤이 서로 반대 방향으로 움직이며 관성력이 일부 상쇄되기 때문에 균형이 더 좋으나, 이는 한 실린더가 다른 실린더에 이어 180°의 크랭크축 회전을 발사한 후 540° 동안 실린더가 발사되지 않는 이상한 발사 패턴을 제공합니다. 균일한 발사 패턴을 사용하면 피스톤이 일제히 움직이고 관련 힘이 추가됩니다.

다수의 크랭크축 구성은 실린더의 양쪽 끝에 반대 피스톤 설계라고 하는 피스톤을 가질 수 있기 때문에 실린더 헤드가 필요하지 않습니다. 연료 주입구와 배출구는 실린더의 반대쪽 끝에 위치하기 때문에 4행정 엔진과 마찬가지로 광범위한 엔진 속도에서 효율적인 유니플로우 청소를 달성할 수 있습니다. 실린더 헤드가 부족하기 때문에 열효율이 향상됩니다. 이 디자인은 융커스 주모 205 디젤 항공기 엔진에 사용되었으며, 단일 실린더 뱅크의 양쪽 끝에 두 개의 크랭크 샤프트를 사용했으며, 가장 주목할 만한 것은 네이피어 델틱 디젤 엔진입니다. 이들은 3개의 크랭크축을 사용하여 모서리에 크랭크축이 있는 정삼각형으로 배열된 3개의 뱅크의 이중 끝 실린더를 제공했습니다. 단일 뱅크 기관차 엔진에도 사용되었으며, 현재도 해양 추진 엔진과 해양 보조 발전기에 사용되고 있습니다.

디젤 사이클

대부분의 트럭 및 자동차용 디젤 엔진은 4행정 사이클을 연상시키는 사이클을 사용하지만, 압축에 의한 온도 상승으로 인해 점화 시스템이 별도로 필요하지 않습니다. 이러한 변화를 디젤 사이클이라고 합니다. 디젤 사이클에서 디젤 연료는 실린더에 직접 주입되어 피스톤이 움직일 때 일정한 압력에서 연소가 발생합니다.

오토 사이클

오토 사이클은 가솔린을 연료로 사용하는 대부분의 자동차의 내연기관에서 가장 일반적인 사이클입니다. 4행정 엔진에 대해 설명한 것과 동일한 주요 단계로 구성됩니다. 흡기, 압축, 점화, 팽창 및 배기.

5행정 기관

1879년 니콜라우스 오토는 2중 팽창 엔진(2중, 3중 팽창 원리는 증기 기관에서 충분한 사용성을 가지고 있었다)을 제조하고 판매했는데, 여기서 배기 행정 가스의 두 번째 팽창이 발생했고, 소유자는 성능이 나쁘다고 주장하며 이 엔진을 반납했습니다. 1906년 EHV(Eisenhuth Horse Vehicle Company)가 만든 자동차에 이 개념이 포함되었으며,[39] 21세기에 Ilmor는 높은 출력과 낮은 SFC(Specific Fuel Consumption)를 가진 5행정 이중 팽창 내연 기관을 설계하고 성공적으로 테스트했습니다.[40]

6행정 기관

6행정 엔진은 1883년에 발명되었습니다. 4종류의 6행정 엔진은 일반 실린더에서 일반 피스톤(그리핀 6행정, 바줄라즈 6행정, 벨로제타 6행정, 크라우어 6행정)을 사용하여 크랭크축을 3회전 마다 발사합니다. 이 시스템은 공기나 물을 주입하여 4행정 오토 사이클의 폐열을 포착합니다.

베어 헤드와 "피스톤 충전기" 엔진은 피스톤 반대 엔진으로 작동하며, 하나의 실린더에 두 개의 피스톤이 들어 있어 4행정 엔진처럼 4회전마다 작동하는 것이 아니라 2회전마다 작동합니다.

기타주기

첫 번째 내연 기관은 혼합물을 압축하지 않았습니다. 피스톤 다운스트로크의 첫 번째 부분은 연료-공기 혼합물로 흡입된 다음 입구 밸브가 닫히고 나머지 다운스트로크에서는 연료-공기 혼합물이 발사됩니다. 피스톤 업스트로크를 위해 배기 밸브가 열렸습니다. 증기 기관의 원리를 모방하려는 이러한 시도는 매우 비효율적이었습니다. 이러한 사이클에는 여러 가지 변형이 있는데, 특히 앳킨슨 사이클과 밀러 사이클이 가장 유명합니다.

스플릿 사이클 엔진은 흡기, 압축, 연소 및 배기의 네 가지 스트로크를 분리하지만 쌍을 이루는 두 개의 실린더로 분리합니다. 첫 번째 실린더는 흡입 및 압축에 사용됩니다. 그런 다음 압축 공기는 압축 실린더에서 두 번째 실린더로 크로스오버 통로를 통해 전달되며, 여기서 연소 및 배기가 발생합니다. 분할 사이클 엔진은 한쪽에 연소실이 있는 공기 압축기입니다.

이전의 스플릿 사이클 엔진은 호흡 불량(부피 효율)과 낮은 열 효율이라는 두 가지 주요 문제를 가지고 있었습니다. 그러나 이러한 문제를 해결하기 위해 새로운 디자인이 도입되고 있습니다. 스쿠데리 엔진은 다양한 터보 차징 기법을 통해 피스톤과 실린더 헤드 사이의 간극을 줄여 호흡 문제를 해결합니다. 스쿠데리 설계에는 밸브의 간섭 없이 피스톤이 실린더 헤드에 매우 가깝게 이동할 수 있도록 외부 개방 밸브를 사용해야 합니다. Scuderi는 ATDC(Top Dead Center) 후 소성을 통해 낮은 열 효율을 해결합니다.

ATDC의 발사는 이송 통로에 고압의 공기를 사용하여 동력 실린더 내에 음파 흐름과 높은 난류를 생성함으로써 이루어질 수 있습니다.

연소터빈

제트 엔진

제트 엔진은 여러 줄의 팬 블레이드를 사용하여 공기를 압축한 다음 연소기로 들어가 연료(일반적으로 JP 연료)와 혼합된 후 점화합니다. 연료가 연소되면 공기의 온도가 상승하고 엔진에서 배출되어 추력이 발생합니다. 현대식 터보팬 엔진은 48%의 높은 효율로 작동할 수 있습니다.[41]

터보팬 엔진에는 6가지 섹션이 있습니다.

- 선풍기

- 압축기

- 연소기

- 터빈

- 믹서

- 노즐[42]

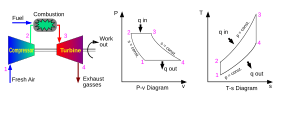

가스터빈

가스터빈은 공기를 압축하여 터빈을 돌리는 데 사용합니다. 기본적으로 출력을 샤프트로 유도하는 제트 엔진입니다. 터빈에는 1) 압축으로 인해 온도가 상승하는 압축기를 통해 공기가 유입되고, 2) 연소기에서 연료가 추가되며, 3) 고온의 공기가 압축기에 연결된 샤프트를 회전시키는 터빈 블레이드를 통해 배출되는 3단계가 있습니다.

가스터빈은 원칙적으로 증기터빈과 유사한 회전기계로 압축기, 연소실, 터빈의 세 가지 주요 부품으로 구성됩니다. 압축기에서 압축된 공기는 연료를 연소시켜 온도를 높입니다. 가열된 공기와 연소 생성물은 터빈에서 팽창하여 작업 출력을 생성합니다. 대해서 2 ⁄3의 작업으로 압축기가 구동됩니다. 나머지(약 1 ⁄3)는 유용한 작업 출력으로 사용할 수 있습니다.

가스 터빈은 가장 효율적인 내연 기관 중 하나입니다. General Electric 7HA와 9HA 터빈 복합 사이클 전기 공장은 61% 이상의 효율로 평가됩니다.[44]

브레이튼 사이클

가스 터빈은 원칙적으로 증기 터빈과 다소 유사한 회전 기계입니다. 압축기, 연소실, 터빈의 세 가지 주요 부품으로 구성되어 있습니다. 온도 상승이 발생하는 곳에서 공기는 압축기에 의해 압축됩니다. 압축 공기의 온도는 공기를 팽창시키는 연소실에서 주입된 연료의 연소에 의해 더욱 증가합니다. 이 에너지는 기계적 커플링을 통해 압축기에 동력을 공급하는 터빈을 회전시킵니다. 그런 다음 뜨거운 가스를 배출하여 추력을 제공합니다.

가스터빈 사이클 엔진은 압축, 연소 및 팽창이 동시에 엔진의 여러 위치에서 발생하여 지속적인 동력을 제공하는 연속 연소 시스템을 사용합니다. 특히, 연소는 오토 사이클, 일정한 부피가 아닌 일정한 압력에서 이루어집니다.

완켈 엔진

Wankel 엔진(회전식 엔진)에는 피스톤 스트로크가 없습니다. 4행정 엔진과 동일한 위상 분리로 작동하며, 위상은 엔진의 개별 위치에서 이루어집니다. 열역학적 용어로 오토 엔진 사이클을 따르므로 "4상" 엔진으로 생각할 수 있습니다. 편심 샤프트에 대한 로터의 3:1 회전비 때문에 일반적으로 로터 회전당 3번의 동력 스트로크가 발생하는 것은 사실이지만 실제로는 샤프트 회전당 1번의 동력 스트로크만 발생합니다. 드라이브(이심) 샤프트는 오토 사이클에서와 같이 동력 행정을 할 때마다 두 번(크랭크 샤프트)이 아닌 한 번씩 회전하므로 피스톤 엔진보다 출력 대 무게 비율이 높습니다. 이 엔진은 마쓰다 RX-8, 이전 RX-7, 그리고 다른 차량 모델에 가장 많이 사용되었습니다. 엔진은 크기와 무게가 작고 힘과 무게의 비율이 높은 것이 유리한 무인 항공기에도 사용됩니다.

강제유도

강제 유도는 압축된 공기를 내연 기관의 흡기로 전달하는 과정입니다. 강제 유도 엔진은 공기의 압력, 온도 및 밀도를 높이기 위해 가스 압축기를 사용합니다. 강제 유도가 없는 엔진은 자연 흡기 엔진으로 간주됩니다.

강제 유도는 엔진 출력과 효율성을 높이기 위해 자동차 및 항공 산업에서 사용됩니다. 높은 고도에서 작동해야 하기 때문에 항공 엔진에 특히 도움이 됩니다.

강제 유도는 슈퍼차저를 통해 이루어지는데, 여기서 컴프레서는 엔진 샤프트로부터 직접 동력을 공급받거나 터보차저 내에서 엔진 배기로 동력을 공급받는 터빈으로부터 동력을 공급받습니다.

연료 및 산화제

모든 내연 기관은 화학 연료의 연소에 의존하며, 일반적으로 공기 중의 산소를 사용합니다(비록 아산화질소를 주입하여 동일한 작업을 더 많이 수행하고 동력을 높일 수 있습니다). 연소 과정은 일반적으로 매우 높은 온도에서 증기와 이산화탄소 및 기타 화학 물질을 생성하고, 도달된 온도는 연료와 산화제로 구성된 화학 물질에 의해 결정됩니다(화학량론 참조). 압축 및 기타 요인에 의해서도 가능합니다.

연료

가장 일반적인 현대 연료는 탄화수소로 구성되며 대부분 화석 연료(석유)에서 파생됩니다. 화석 연료에는 디젤 연료, 휘발유 및 석유 가스, 그리고 프로판의 더 드문 사용이 포함됩니다. 휘발유용으로 설계된 대부분의 내연기관은 연료 공급 부품을 제외하고는 큰 개조 없이 천연가스나 액화석유가스로 운행할 수 있습니다. 대형 디젤은 가스와 혼합된 공기와 파일럿 디젤 연료 점화 분사로 작동할 수 있습니다. 에탄올과 바이오디젤(콩기름과 같은 중성지방을 생산하는 작물에서 생산되는 디젤 연료의 일종)과 같은 액체 및 기체 바이오 연료도 사용할 수 있습니다. 또한 수소 가스, 목재 가스 또는 숯 가스뿐만 아니라 다른 편리한 바이오매스로 만든 소위 생산자 가스에서도 적절한 개조를 통해 엔진을 구동할 수 있습니다. 마그네슘 주입 사이클과 같은 분말 고체 연료를 사용한 실험도 수행되었습니다.

현재 사용되는 연료는 다음과 같습니다.

- 석유:

- 석탄:

- Fischer-Tropsch 공정을 통해 탄소(석탄)로 휘발유를 제조할 수 있습니다.

- 디젤 연료는 Fischer-Tropsch 공정을 통해 탄소로 제조할 수 있습니다.

- 바이오 연료 및 식물성 오일:

- 수소(주로 우주선 로켓 엔진)

유동성 금속 분말과 폭발물도 일부 사용되었습니다. 가스를 연료로 사용하는 엔진은 가스 엔진, 액체 탄화수소를 사용하는 엔진은 오일 엔진이라고 불리지만, 가솔린 엔진은 종종 구어체로 "가스 엔진"("휘발유 엔진")이라고도 합니다.

연료의 주요 한계는 연료 시스템을 통해 연소실로 쉽게 운반할 수 있어야 하며, 연료가 연소 시 열 형태로 충분한 에너지를 방출하여 엔진을 실용화한다는 것입니다.

디젤 엔진은 일반적으로 가솔린 엔진보다 더 무겁고 소음이 심하며 저속에서 더 강력합니다. 또한 대부분의 환경에서 연료 효율성이 더 높으며, 중량 도로 차량, 일부 자동차, 선박, 철도 기관차 및 경비행기에 사용됩니다. 가솔린 엔진은 대부분의 자동차, 오토바이 및 모페드를 포함한 대부분의 다른 도로 차량에 사용됩니다. 유럽에서는 1990년대부터 고급 디젤 엔진 자동차가 약 45%의 시장을 차지하고 있습니다. 수소, 메탄올, 에탄올, 액화석유가스(LPG), 바이오디젤, 파라핀, 트랙터 기화유(TVO)로 작동하는 엔진도 있습니다.

수소

수소는 결국 전통적인 내연 기관에서 기존의 화석 연료를 대체할 수 있습니다. 대안적으로 연료 전지 기술은 약속을 이행할 수 있고 내연 기관의 사용은 단계적으로 중단될 수도 있습니다.

유리 수소를 생산하는 여러 가지 방법이 있지만 이러한 방법은 가연성 분자를 수소로 전환하거나 전기 에너지를 소비해야 합니다. 재생 가능한 소스에서 전기를 생산하고 다른 용도로 사용할 필요가 없는 한, 수소는 에너지 위기를 해결하지 못합니다. 많은 상황에서 탄소 연료에 비해 수소의 단점은 저장입니다. 액체 수소는 밀도가 매우 낮고(물보다 14배 낮음) 광범위한 절연이 필요한 반면 기체 수소는 무거운 탱크를 필요로 합니다. 수소는 액화해도 비에너지는 높지만 부피 에너지 저장량은 휘발유보다 약 5배 정도 낮습니다. 그러나 수소의 에너지 밀도는 전기 배터리에 비해 상당히 높아 화석 연료를 대체할 에너지 운반체로서 심각한 경쟁자가 되고 있습니다. 필요에 따라 수소를 생산하는 '수소 온 디맨드' 프로세스(직접 수소 연료 전지 참조)는 수소를 생산하지만, 원료인 수소화붕소나트륨의 높은 가격 등 다른 문제를 안고 있습니다.

산화제

지표면에는 공기가 풍부하기 때문에 일반적으로 산화제는 대기 산소로 차량 내에 저장되지 않는 장점이 있습니다. 따라서 무게 대비 전력 및 부피 대비 전력 비율이 증가합니다. 다른 물질은 종종 전력 출력을 높이거나 물 속 또는 우주에서 작동할 수 있도록 특수한 목적으로 사용됩니다.

- 압축 공기는 어뢰에 일반적으로 사용되어 왔습니다.[45]

- 일본 93형 어뢰에는 압축 산소와 일부 압축 공기가 사용되었습니다. 일부 잠수함은 순수한 산소를 운반합니다. 로켓은 종종 액체 산소를 사용합니다.[46]

- 일부 레이싱 및 모델 연료에 니트로메탄을 첨가하여 동력을 높이고 연소를 제어합니다.

- 아산화질소는 추가 휘발유와 함께 전술 항공기와 특수 장비를 갖춘 자동차에 사용되어 가솔린과 공기로 작동하는 엔진에서 짧은 추가 동력을 폭발시킬 수 있습니다. 그것은 버트 루탄 로켓 우주선에도 사용됩니다.

- 과산화수소 전력은 제2차 세계 대전 당시 독일 잠수함을 위해 개발 중이었습니다. 일부 비핵 잠수함에 사용되었을 수 있으며, 일부 로켓 엔진(특히 블랙 애로우와 메서슈미트 Me 163 로켓 전투기)에 사용되었습니다.

- 염소나 불소와 같은 다른 화학 물질은 실험적으로 사용되었지만 실용적인 것으로 확인되지 않았습니다.

냉각

과도한 열을 제거하려면 냉각이 필요합니다. 고온은 일반적으로 마모, 균열 또는 뒤틀림으로 인한 엔진 고장을 유발할 수 있습니다. 엔진 냉각의 가장 일반적인 두 가지 형태는 공랭식과 수랭식입니다. 대부분의 현대 자동차 엔진은 수냉식이며, 수냉식/액체-냉각제는 공랭식 핀 및/또는 팬에 전달되기 때문에 공랭식인 반면, 더 큰 엔진은 고정식이고 수냉식 또는 담수를 통해 지속적으로 물을 공급하기 때문에 단일 수냉식일 수 있습니다. 대부분의 동력 공구 엔진 및 기타 소형 엔진은 공랭식입니다. 일부 엔진(공기 또는 수냉식)에는 오일 쿨러도 있습니다. 일부 엔진, 특히 터빈 엔진 블레이드 냉각 및 액체 로켓 엔진 냉각을 위해 연료는 연소실로 주입되기 전에 동시에 예열되기 때문에 냉각제로 사용됩니다.

시작하는

내연 기관은 사이클이 시작되어야 합니다. 왕복 엔진에서는 크랭크축(Wankel Rotor Shaft)을 돌려 흡기, 압축, 연소 및 배기의 사이클을 유도합니다. 첫 번째 엔진은 플라이휠의 회전으로 시동이 걸렸고, 첫 번째 차량(다임러 리츠바겐)은 핸드 크랭크로 시동이 걸렸습니다. 모든 ICE 엔진 자동차는 찰스 케터링(Charles Kettering)이 자동차용 전기 스타터를 개발하기 전까지 손 크랭크로 시작되었습니다.[47] 이 방법은 현재 비자동차 중에서도 가장 널리 사용되고 있습니다.

디젤 엔진이 더 커지고 메커니즘이 더 무거워지면서 에어 스타터가 사용되기 시작했습니다.[48] 전기 스타터에 토크가 부족하기 때문입니다. 에어 스타터는 엔진의 실린더에 압축 공기를 펌핑하여 회전을 시작합니다.

이륜차는 다음과 같은 네 가지 방법 중 하나로 엔진을 시동할 수 있습니다.

- 페달을 밟음으로써, 자전거에서처럼.

- 차량을 밀고 나서 클러치를 작동시킴으로써 "런 앤 범프 스타트"라고 합니다.

- "발차기 시작"이라고 알려진 페달 하나를 아래로 차는 것으로

- 전기 시동기로, 자동차에서처럼.

크랭크 운동에 의해 스프링이 압축된 후 엔진 시동에 사용되는 스타터도 있습니다.

일부 소형 엔진은 "반동 시동"이라고 불리는 당김 줄 메커니즘을 사용하는데, 이는 엔진 시동을 위해 밧줄이 뽑힌 후 스스로 감기 때문입니다. 이 방법은 엔진을 뒤집기 위해 소량의 토크만 필요한 푸시 잔디 깎는 기계 및 기타 환경에서 일반적으로 사용됩니다.

터빈 엔진은 전기 모터 또는 압축 공기에 의해 시동되는 경우가 많습니다.

엔진 성능 측정

엔진 유형은 다양한 방식으로 크게 다릅니다.

- 에너지 효율

- 연료/propell제 소비량(축 엔진의 경우 브레이크 특정 연료 소비량, 제트 엔진의 경우 스러스트 특정 연료 소비량)

- 체중에 대한 힘의 비율

- 추력 대 중량비

- 토크 곡선(축 엔진용), 스러스트 랩스(제트 엔진용)

- 피스톤 엔진의 압축비, 제트 엔진 및 가스 터빈의 전체 압력비

에너지효율

일단 점화되고 연소되면 연소 생성물인 고온 가스는 원래의 압축 연료-공기 혼합물(화학 에너지가 더 높은)보다 더 많은 가용 열 에너지를 갖게 됩니다. 이 가용 에너지는 엔진에 의해 운동 에너지로 변환될 수 있는 더 높은 온도와 압력으로 나타납니다. 왕복 엔진에서는 실린더 내부의 고압 가스가 엔진의 피스톤을 구동합니다.

사용 가능한 에너지가 제거되면 남은 고온 가스가 배출됩니다(종종 밸브를 열거나 배기 출구를 노출시킴으로써). 이를 통해 피스톤이 이전 위치(TDC 또는 TDC)로 돌아갈 수 있습니다. 그런 다음 피스톤은 엔진마다 다른 사이클의 다음 단계로 진행할 수 있습니다. 작업으로 변환되지 않은 열 에너지는 일반적으로 폐기물로 간주되며 공기 또는 액체 냉각 시스템을 통해 엔진에서 제거됩니다.

내연 기관은 열 기관으로 간주되며(연소 시 화학 에너지의 방출은 엔진으로의 열 전달과 동일한 효과를 가지기 때문에), 이론적 효율은 이상화된 열역학적 사이클에 의해 근사화될 수 있습니다. 이론 사이클의 열효율은 카르노 사이클의 열효율을 초과할 수 없으며, 카르노 사이클의 열효율은 엔진의 낮은 작동온도와 높은 작동온도의 차이에 의해 결정됩니다. 엔진의 상부 작동 온도는 재료의 열 작동 한계와 연료의 자동 점화 저항의 두 가지 주요 요인에 의해 제한됩니다. 모든 금속과 합금은 열 작동 한계를 가지고 있으며, 보다 큰 열 안정성과 바람직한 구조적 특성으로 만들 수 있는 세라믹 소재에 대한 연구가 상당합니다. 더 높은 열 안정성은 더 낮은(주변) 작동 온도와 더 높은 작동 온도 사이에 더 큰 온도 차이를 허용하므로 더 큰 열역학적 효율성을 제공합니다. 또한 실린더 온도가 올라가면 연료가 자동 점화되기 쉬워집니다. 이것은 실린더 온도가 전하의 인화점 근처에 있을 때 발생합니다. 이 때 스파크 플러그가 점화되기 전에 자연스럽게 점화가 발생하여 실린더 압력이 과도하게 증가할 수 있습니다. 자동 점화 저항(옥탄 등급)이 높은 연료를 사용하면 자동 점화를 완화할 수 있지만, 허용 가능한 피크 실린더 온도에는 여전히 상한을 두고 있습니다.

열역학적 한계는 엔진이 마찰이 없는 세계, 이상적인 가스, 완벽한 절연체, 무한한 시간 동안 작동하는 이상적인 조건에서 작동한다고 가정합니다. 실제 애플리케이션은 효율성을 감소시키는 복잡성을 도입합니다. 예를 들어, 실제 엔진은 동력 대역이라고 하는 특정 부하에서 가장 잘 작동합니다. 고속도로를 순항하는 자동차의 엔진은 급가속에 필요한 더 높은 부하에 맞게 설계되었기 때문에 일반적으로 이상적인 부하보다 훨씬 낮게 작동합니다.[citation needed] 또한, 바람 저항과 같은 요소는 전체적인 시스템 효율을 감소시킵니다. 차량 연비는 갤런당 마일 또는 100km당 리터로 측정됩니다. 탄화수소의 부피는 표준 에너지 함량을 가정합니다.

터보차저와 스톡 효율 보조 장치를 사용하더라도 대부분의 엔진은 평균 약 18~20%[49]의 효율을 유지합니다. 그러나 포뮬러 원 엔진의 최신 기술은 열 효율이 50%[50] 이상 증가했습니다. IC 엔진의 효율을 높이는 것을 목표로 하는 발명품들이 많이 있습니다. 일반적으로 실용적인 엔진은 항상 효율, 무게, 동력, 열, 반응, 배기 가스 또는 소음과 같은 서로 다른 특성 간의 상충 관계에 의해 손상됩니다. 때로는 엔진 자체를 제작하는 비용뿐만 아니라 연료를 제조하고 유통하는 데도 경제가 역할을 합니다. 엔진의 효율을 높이면 연비가 향상되지만 에너지 함량당 연료 비용이 동일한 경우에만 연비가 향상됩니다.

연료효율 및 추진제 효율 측정

프로펠러 엔진을 포함한 정지 및 축 엔진의 경우, 연료 소모량은 브레이크 비연료 소모량을 계산하여 측정되며, 이는 연료 소모량의 질량 유량을 생산된 동력으로 나눈 값입니다.

제트 엔진 형태의 내연 기관의 경우, 동력 출력은 공기 속도에 따라 크게 달라지며 덜 가변적인 측정 방법이 사용됩니다: 추력 특정 연료 소비(TSFC), 이것은 파운드 힘 시간으로 측정되는 임펄스를 생성하는 데 필요한 추진제의 질량 또는 1킬로뉴턴 초로 측정되는 임펄스를 생성하는 데 필요한 그램입니다.

로켓의 경우 TSFC를 사용할 수 있지만 일반적으로 특정 임펄스 및 유효 배기 속도와 같은 다른 동등한 조치가 전통적으로 사용됩니다.

대기 및 소음 공해

| 시리즈의 일부 |

| 오염 |

|---|

|

대기오염

왕복형 내연기관과 같은 내연기관은 탄소질 연료의 불완전 연소로 인한 대기오염 배출을 발생시킵니다. 이 과정의 주요 파생물은 이산화탄소 CO

2, 물 및 일부 그을음으로 입자상 물질(PM)이라고도 합니다. 입자상 물질을 흡입하는 효과는 인간과 동물에서 연구되었으며 천식, 폐암, 심혈관 문제 및 조기 사망을 포함합니다. 그러나 작동 조건과 연료-공기 비율에 따라 질소 산화물과 황 및 일부 미연소 탄화수소를 포함하는 연소 공정의 추가 생성물이 있습니다.

내연기관(특히 가솔린 및 디젤과 같은 화석 연료를 사용하는 엔진)의 이산화탄소 배출은 인간에 의한 기후 변화의 원인이 됩니다. 엔진의 연비를 높이면 탄소 기반 연료 연소가 CO를

2 생성함에 따라 CO

2 배출량을 줄일 수 있지만 제거할 수는 없습니다. 엔진 배기가스에서 CO를

2 제거하는 것은 비현실적이기 때문에 대안에 대한 관심이 높아지고 있습니다. 바이오 연료, 신 연료 및 배터리로 구동되는 전기 모터와 같은 지속 가능한 연료가 그 예입니다.

연소 과정에 의해 연료가 완전히 소모되는 것은 아닙니다. 연소 후 소량의 연료가 존재하며, 그 중 일부는 반응하여 포름알데히드나 아세트알데히드와 같은 산소화물 또는 원래 입력 연료 혼합물에 존재하지 않는 탄화수소를 형성합니다. 불완전 연소는 보통 완벽한 화학량론적 비율을 달성하기에 산소가 부족하기 때문에 발생합니다. 이 불꽃은 비교적 차가운 실린더 벽에 의해 "진정"되어 미반응 연료가 배기와 함께 배출됩니다. 저속으로 주행할 경우, 퀀칭은 천연 가스로 작동하는 디젤(압축 점화) 엔진에서 흔히 관찰됩니다. 퀀칭은 효율성을 감소시키고 노킹을 증가시켜 엔진이 정지되는 경우도 있습니다. 불완전 연소는 일산화탄소(CO)의 생성으로도 이어집니다. 추가로 방출되는 화학 물질은 벤젠과 1,3-부타디엔이며 이들은 또한 위험한 대기 오염 물질입니다.

엔진의 공기량을 늘리면 불완전 연소 생성물의 배출이 줄어들지만 공기 중 산소와 질소의 반응을 촉진시켜 질소산화물(Nitrogen Oxide)을 생성합니다.NOx). NO는x 식물과 동물의 건강에 모두 위험하며 오존(O

3) 생성을 유발합니다. 오존은 직접적으로 배출되는 것이 아니라 2차 대기오염물질로 햇빛이 비치면 NO와x 휘발성 유기화합물이 반응하여 생성됩니다. 지상의 오존은 인간의 건강과 환경에 해롭습니다. 동일한 화학 물질이지만, 지상의 오존은 지구를 해로운 자외선으로부터 보호하는 성층권 오존, 즉 오존층과 혼동되어서는 안 됩니다.

황을 포함한 탄소 연료는 산성비를 일으키는 황 일산화물(SO)과

2 이산화황(SO)을 생성합니다.

미국에서는 질소산화물, PM, 일산화탄소, 이산화황, 오존 등을 청정대기법상 기준 대기오염물질로 규정하여 인간의 건강과 복지가 보호되는 수준까지 규제하고 있습니다. 벤젠, 1,3-부타디엔 등 다른 오염물질은 기술적, 실용적 고려에 따라 배출량을 최대한 줄여야 하는 유해 대기오염물질로 규제되고 있습니다.

아니요x, 일산화탄소 및 기타 오염 물질은 배기 가스 재순환을 통해 자주 제어되며, 이를 통해 배기 가스의 일부가 엔진 흡기로 다시 유입됩니다. 촉매 변환기는 배기 화학 물질을 CO

2(온실 가스), HO

2(수증기, 온실 가스) 및 N(질소

2)으로 변환하는 데 사용됩니다.

논로드 엔진

많은 국가에서 사용하는 배출가스 기준은 공공도로에서 운행되지 않는 장비 및 차량에 사용되는 비도로 엔진에 대한 특별한 요구사항을 가지고 있습니다. 표준은 도로 차량과 분리되어 있습니다.[51]

소음공해

소음 오염에 상당한 기여를 하는 것은 내연 기관입니다. 고속도로와 거리 시스템에서 운행되는 자동차와 트럭의 교통은 소음을 발생시키고, 제트 소음으로 인한 항공기 비행, 특히 초음속이 가능한 항공기도 소음을 발생시킵니다. 로켓 엔진은 가장 강렬한 소음을 발생시킵니다.

공회전

내연기관은 공회전을 하는 동안 계속해서 연료를 소모하고 오염물질을 배출합니다. 공회전은 Stop-Start 시스템에 의해 감소됩니다.

이산화탄소 생성

디젤 연료(또는 가솔린)가 1리터 연소될 때 배출되는 이산화탄소의 질량을 추정하는 좋은 방법은 다음과 같습니다.[52]

좋은 근사치로 디젤의 화학식은 CH입니다

n

2n. 실제로 디젤은 다양한 분자의 혼합물입니다. 탄소의 몰 질량이 12g/mol이고 수소(원자)의 몰 질량이 1g/mol 정도이므로 디젤 중 탄소의 중량 분율은 대략 12 ⁄14입니다.

디젤 연소의 반응은 다음과 같습니다.

2C

nH

2n + 3nO

2 ⇌ 2nCO

2 + 2nH

2O

이산화탄소는 산소 원자 2개(16g/mol)와 탄소 원자 1개(12g/mol)로 이루어져 있어 몰 질량이 44g/mol입니다. 그래서 12g의 탄소는 44g의 이산화탄소를 생산합니다.

디젤의 밀도는 리터당 0.838kg입니다.

디젤 1리터를 태울 때 발생하는 이산화탄소의 질량을 모두 합하면 다음과 같이 계산할 수 있습니다.

이 추정을 통해 얻은 수치는 문헌에서 발견된 값에 가깝습니다.

휘발유의 경우 밀도가 0.75kg/L이고 수소 원자에 대한 탄소의 비율이 약 6~14인 경우 휘발유 1리터를 연소할 때 이산화탄소 배출량의 추정 값은 다음과 같습니다.

기생손실

기생 손실이라는 용어는 엔진이 더 많은 에너지를 생성하거나 에너지를 운동으로 변환하는 능력을 향상시키기 위해 엔진으로부터 에너지를 공급받는 장치에 적용되는 경우가 많습니다. 내연 기관에서는 드라이브 트레인을 포함한 거의 모든 기계 부품이 기생 손실을 일으키므로 기생 부하로 특징지어질 수 있습니다.

예

베어링, 오일 펌프, 피스톤 링, 밸브 스프링, 플라이휠, 변속기, 구동축 및 차동 장치는 모두 시스템의 전력을 강탈하는 기생 하중으로 작용합니다. 이러한 기생 부하는 엔진 작동에 내재된 것과 엔진에서 도로로 동력을 전달하는 시스템(예: 변속기, 구동축, 디퍼렌셜 및 액슬)에서 발생하는 드라이브트레인 손실의 두 가지 범주로 나눌 수 있습니다.

예를 들어, 전자 범주(엔진 기생 부하)에는 엔진 윤활에 사용되는 오일 펌프가 포함되며, 이는 엔진(호스트)에서 동력을 소비하는 필수 기생충입니다. 엔진 기생 부하의 또 다른 예는 엔진에서 동력을 얻고 엔진에 더 많은 동력을 생성하는 슈퍼차저입니다. 슈퍼차저가 소비하는 전력은 기생 손실이며 일반적으로 킬로와트 또는 마력으로 표시됩니다. 슈퍼차저가 발생하는 전력과 비교하여 소비하는 전력은 작지만 여전히 측정 가능하거나 계산 가능합니다. 터보차저가 수퍼차저보다 더 낮은 기생 손실을 갖는 것은 바람직한 특징 중 하나입니다.[53]

드라이브트레인 기생 손실에는 정상 상태 및 동적 부하가 모두 포함됩니다. 정상 상태 부하는 일정한 속도에서 발생하며 토크 컨버터, 변속기 오일 펌프 및/또는 클러치 드래그와 같은 별개의 구성 요소와 씰/베어링 드래그, 윤활유 및 기어 윈드지/마찰에서 발생할 수 있습니다. 동적 하중은 가속 시 발생하며 회전하는 구성 요소의 관성 및/또는 마찰 증가로 인해 발생합니다.[54]

측정.

드라이브트레인 기생 부하로 인한 15%의 전력 손실과 같은 경험 법칙은 일반적으로 반복되어 왔지만, 기생 부하로 인한 실제 에너지 손실은 시스템마다 다릅니다. 파워트레인 설계, 윤활유 유형 및 온도 및 기타 많은 요인에 의해 영향을 받을 수 있습니다.[54][55] 자동차의 경우 엔진 동력계와 섀시 동력계로 측정한 동력의 차이를 측정하여 드라이브 트레인 손실을 정량화할 수 있습니다. 그러나 이 방법은 주로 정상 상태 부하를 측정하는 데 유용하며 동적 부하로 인한 손실을 정확하게 반영하지 못할 수 있습니다.[54] 실린더 내 압력 측정, 특정 지점에서의 유량 및 온도 측정, 마찰 및 펌핑 손실을 결정하기 위한 개별 부품 또는 하위 어셈블리의 테스트와 같은 보다 발전된 방법을 실험실 환경에서 사용할 수 있습니다.[56]

예를 들어 Hot Rod 잡지의 동력계 테스트에서 수정된 357ci 소형 블록 Ford V8 엔진과 자동 변속기가 장착된 Ford Mustang의 경우 드라이브트레인 출력 손실이 평균 33%에 달했습니다. 같은 테스트에서 개조된 455ci V8 엔진과 4단 수동변속기가 장착된 Buick은 평균 드라이브트레인 출력 손실이 21%[57]로 측정되었습니다.

대형 디젤 엔진의 실험실 테스트 결과, 연료 에너지 입력량의 1.3%가 물과 오일 펌프와 같은 엔진 부속품의 기생 부하로 손실된 것으로 나타났습니다.[56]

축소

자동차 엔지니어와 튜너는 일반적으로 효율성과 출력을 향상시키기 위해 기생 부하를 줄이는 설계 선택을 합니다. 여기에는 습식 섬프 시스템보다 건식 섬프 윤활 시스템의 사용과 같은 주요 엔진 구성 요소 또는 시스템의 선택이 포함될 수 있습니다. 또는 직접 엔진으로 구동되는 팬을 팬 클러치 또는 전기 팬이 장착된 팬으로 교환하는 등 애프터마켓 개조용으로 사용할 수 있는 사소한 구성 요소를 교체하는 방법을 통해 이 작업을 수행할 수 있습니다.[57] 일반적으로 트랙 전용 자동차에서 볼 수 있는 기생 손실을 줄이기 위한 또 다른 수정은 전기 워터 펌프용 엔진 구동 워터 펌프를 교체하는 것입니다.[58] 이러한 변화로 인한 기생 손실의 감소는 마찰 감소 또는 설계의 효율성을 높이는 다른 많은 변수 때문일 수 있습니다.[citation needed]

참고 항목

참고문헌

- ^ a b "History of Technology: Internal Combustion engines". Encyclopædia Britannica. Britannica.com. Retrieved 20 March 2012.

- ^ a b Pulkrabek, Willard W. (1997). Engineering Fundamentals of the Internal Combustion Engine. Prentice Hall. p. 2. ISBN 978-0-13-570854-5.

- ^ "Rudolf Diesel – an overview". Sciencedirect.com – topics. 1 January 2016. Retrieved 17 February 2022.

- ^ "The Pyréolophore: a new engine principle". Nicéphore Niépce's House Museum. 17 February 2021. Retrieved 3 April 2021.

- ^ "The Pyreolophore engine". Paléo-Energétique. 9 September 2019. Retrieved 3 April 2021.

- ^ Eckermann, Erik (2001). The World History of the Automobile. Germany: Society of Automotive Engineers. p. 371. ISBN 978-0-7680-0800-5. Retrieved 21 September 2020.

- ^ Day, Lance; McNeil, Ian (2002). Biographical Dictionary of the History of Technology. Routledge. ISBN 978-1-134-65020-0.

- ^ Alfred Ewing, J. (2013). The Steam-Engine and Other Heat-Engines. Cambridge University Press. ISBN 978-1-107-61563-2.

- ^ Jaffe, Robert L.; Taylor, Washington (2018). Physics of Energy. Cambridge University Press. ISBN 978-1-107-01665-1.

- ^ GB 185401072, 바르산티, 에우제니오 & 마테우치, 펠리스, "기체의 폭발에 의한 동력 획득"

- ^ "The invention of the internal combustion engine. A spark of italian creativity" (PDF). Archived from the original (PDF) on 20 June 2019. Retrieved 20 June 2019.

- ^ "The patents". Archived from the original on 14 June 2020. Retrieved 20 June 2019.

- ^ "Étienne Lenoir". Encyclopedia Britannica. Retrieved 3 April 2021.

- ^ "Who invented the automobile?". The Library of Congress. Archived from the original on 1 February 2021. Retrieved 3 April 2021.

- ^ "World Wide Words: Engine and Motor". World Wide Words. 27 December 1998. Retrieved 31 August 2016.

- ^ James, Fales. Technology Today and Tomorrow. p. 344.

- ^ Armentrout, Patricia. Extreme Machines on Land. p. 8.

- ^ M. A. DeLuchi (1991). Emissions of Greenhouse Gases from the Use of Transportation Fuels and Electricity: Main text. Center for Transportation Research, Argonne National Laboratory. pp. 100–.

- ^ a b c "Two Stroke Cycle Diesel Engine". First Hand Info. Archived from the original on 23 August 2016. Retrieved 1 September 2016.

- ^ Haseli, Yousef. "Atkinson Cycle". Science Direct. Retrieved 8 May 2022.

- ^ Hall, Nancy. "Editor". NASA. Retrieved 26 June 2020.

- ^ a b c d Heywood 2018, p.11

- ^ Denton 2011, 페이지 109

- ^ Yamagata 2005, p.6

- ^ 스톤 1992, 1~2쪽.

- ^ Nunney 2007, 5쪽.

- ^ "CFX aids design of world's most efficient steam turbine" (PDF). Archived from the original (PDF) on 16 November 2010. Retrieved 28 August 2010.

- ^ "New Benchmarks for Steam Turbine Efficiency – Power Engineering". Pepei.pennnet.com. 24 August 2010. Archived from the original on 18 September 2009. Retrieved 28 August 2010.

- ^ Takaishi, Tatsuo; Numata, Akira; Nakano, Ryouji; Sakaguchi, Katsuhiko (March 2008). "Approach to High Efficiency Diesel and Gas Engines" (PDF). Mitsubishi Heavy Industries Technical Review. 45 (1). Retrieved 4 February 2011.

- ^ "Two Stroke Spark Ignition (S.I) Engine". First Hand Info. Archived from the original on 9 August 2016. Retrieved 1 September 2016.

- ^ "DKW RT 125/2H, 1954 > Models > History > AUDI AG". Audi. Retrieved 1 September 2016.

- ^ "Laser sparks revolution in internal combustion engines". Physorg.com. 20 April 2011. Retrieved 26 December 2013.

- ^ "The Early History of the Bosch Magneto Company in America". The Old Motor. 19 December 2014. Retrieved 1 September 2016.

- ^ "Hand Cranking the Engine". Automobile in American Life and Society. University of Michigan-Dearborn. Retrieved 1 September 2016.

- ^ "Spark Timing Myths Debunked – Spark Timing Myths Explained: Application Notes". Innovate Motorsports. Retrieved 1 September 2006.

- ^ "Electronic Ignition Overview". Jetav8r. Retrieved 2 September 2016.

- ^ "Gasifier Aids Motor Starting Under Arctic Conditions". Popular Mechanics. Hearst Magazines. January 1953. p. 149.

- ^ Nunney 2007, p. 15.

- ^ Suzuki, Takashi (1997). The Romance of Engines. SAE. pp. 87–94.

- ^ "5-Stroke Concept Engine Design and Development". Ilmor Engineering. Retrieved 18 December 2015.

- ^ "Aviation and the Global Atmosphere". Intergovernment Panel on Climate Change. Retrieved 14 July 2016.

- ^ "Engines". US: NASA Glenn Research Center. 12 June 2014. Retrieved 31 August 2016.

- ^ "How a Gas Turbine Works". General Electric Power Generation. General Electric. Retrieved 14 July 2016.

- ^ "Air-cooled 7HA and 9HA designs rated at over 61% CC efficiency". Gasturbineworld. Archived from the original on 20 July 2016. Retrieved 14 July 2016.

- ^ The Whitehead Torpedo, notes on handling etc. US: Bureau of Ordnance. 1890. Retrieved 15 May 2017 – via San Francisco Maritime National Park Association.

After assembling, the air-flask shall be charged to 450 lbs. pressure

- ^ "Re-Creating History". NASA. Archived from the original on 1 December 2007.

- ^ "Cadillac's Electric Self Starter Turns 100" (Press release). US: General Motors. Retrieved 2 September 2016.

- ^ "Ingersoll Rand Engine Starting – Turbine, Vane and Gas Air Starters". Ingersoll Rand. Archived from the original on 13 September 2016. Retrieved 5 September 2016.

- ^ "Improving IC Engine Efficiency". Courses.washington.edu. Retrieved 28 August 2010.

- ^ Szymkowski, Sean (1 October 2017). "Mercedes AMG F1 engine achieves 50 percent thermal efficiency". Motor Authority. US. Retrieved 23 August 2020.

- ^ "2013 Global Sourcing Guide" (PDF). Diesel & Gas Turbine Publications. Archived from the original (PDF) on 25 September 2013. Retrieved 26 December 2013.

- ^ Hilgers, Michael (2020). The Diesel Engine, in series: commercial vehicle technology. Berlin/Heidelberg/New York: Springer. ISBN 978-3-662-60856-2.

- ^ Witzenburg, Gary (12 December 2018). "Turbochargers vs. Superchargers: Which Is Better?". Car and Driver. Retrieved 21 April 2020.

- ^ a b c Pratte, David (9 March 2020). "Drivetrain Power Loss – The 15% 'Rule'". SuperStreetOnline. Retrieved 21 April 2020.

- ^ Ko, Yoshiyuki; Hosoi, Kenzo (1 February 1984). "Measurements of Power Losses in Automobile Drive Train". SAE Technical Paper Series. Vol. 1. p. 840054. doi:10.4271/840054.

- ^ a b Thiruvengadam, Arvind; Pradhan, Saroj; Thiruvengadam, Pragalath; Besch, Marc; Carder, Daniel (October 2014). "Heavy-Duty Vehicle Diesel Engine Efficiency Evaluation and Energy Audit" (PDF). Center for Alternative Fuels, Engines & Emissions – via West Virginia University.

- ^ a b Smith, Jeff (1 November 2003). "Drivetrain Power Loss". Car Craft Magazine. Retrieved 21 April 2020.

- ^ Holdener, Richard (1 November 2006). "Reduce Parasitic Drag – Pump Up The Power – Dr. Dyno". Mustang 360.

서지학

- Anyebe, E.A (2009). Combustion Engine and Operations, Automobile Technology Handbook. Vol. 2.

- Denton, T. (2011). Automobile Mechanical and Electrical Systems. Automobile Mechanical and Electrical Systems: Automotive Technology : Vehicle Maintenance and Repair. Taylor & Francis. ISBN 978-1-136-27038-3.

- Heywood, J. (2018). Internal Combustion Engine Fundamentals 2E. McGraw-Hill Education. ISBN 978-1-260-11611-3.

- Nunney, Malcolm J. (2007). Light and Heavy Vehicle Technology (4th ed.). Elsevier Butterworth-Heinemann. ISBN 978-0-7506-8037-0.

- Ricardo, Harry (1931). The High-Speed Internal Combustion Engine.

- Singal, R.K. Internal Combustion Engines. New Delhi, India: Kataria Books. ISBN 978-93-5014-214-1.

- Stone, Richard (1992). Introduction to Internal Combustion Engines (2nd ed.). Macmillan. ISBN 978-0-333-55083-0.

- Yamagata, H. (2005). The Science and Technology of Materials in Automotive Engines. Woodhead Publishing in materials The science and technology of materials in automotive engines. Elsevier Science. ISBN 978-1-84569-085-4.

- 특허:

더보기

- Singer, Charles Joseph; Raper, Richard (1978). Charles, Singer; et al. (eds.). A History of Technology: The Internal Combustion Engine. Clarendon Press. pp. 157–176. ISBN 978-0-19-858155-0.

- Setright, LJK (1975). Some unusual engines. London: The Institution of Mechanical Engineers. ISBN 978-0-85298-208-2.

- Suzuki, Takashi (1997). The Romance of Engines. US: Society of Automotive Engineers. ISBN 978-1-56091-911-7.

- Hardenberg, Horst O. (1999). The Middle Ages of the Internal Combustion Engine. US: Society of Automotive Engineers.

- Gunston, Bill (1999). Development of Piston Aero Engines. PSL. ISBN 978-1-85260-619-0.