용접

Welding

용접은 보통 금속이나 열가소성 플라스틱인 재료를 결합해 부품을 함께 녹이고 냉각시켜 융착을 일으키는 제작 공정입니다. 용접은 기본 금속(모재)을 녹이지 않는 브레이징 및 솔더링과 같은 저온 기술과 구별됩니다.

일반적으로, 기본 금속을 용융시키는 것 외에, 용가재(weld pool)를 형성하기 위해, 용가재(weld pool)가 접합부에 추가되고, 용가재(weld pool)가 냉각되어 용접 구성(볼트, 완전 관통, 필릿 등)에 기초하여, 기본재보다 강할 수 있는 접합부를 형성합니다. 압력은 열과 함께 사용되거나 용접부를 생성하기 위해 자체적으로 사용될 수도 있습니다. 용접에는 필러 금속이나 용융 금속이 오염되거나 산화되지 않도록 보호하기 위한 실드 형태도 필요합니다.

용접에는 가스 불꽃(화학적), 전기 아크(전기적), 레이저, 전자 빔, 마찰 및 초음파 등 다양한 에너지원이 사용될 수 있습니다. 종종 산업 공정이지만, 용접은 야외, 수중 및 우주 공간을 포함한 다양한 환경에서 수행될 수 있습니다. 용접은 위험한 작업이며 화상, 감전, 시력 손상, 유독 가스 및 연기 흡입, 강한 자외선 노출을 방지하기 위한 예방 조치가 필요합니다.

19세기 말까지 유일한 용접 공정은 대장장이들이 수천 년 동안 가열과 망치질로 철과 강철을 결합하는 단조 용접이었습니다. 아크 용접과 옥시 연료 용접은 세기 후반에 처음 개발된 공정 중 하나였고, 곧이어 전기 저항 용접이 이어졌습니다. 용접 기술은 세계 대전으로 인해 신뢰할 수 있고 저렴한 접합 방법에 대한 수요가 증가하면서 20세기 초에 빠르게 발전했습니다. 전쟁 이후, 차폐형 금속 아크 용접과 같은 수동적인 방법과 가스 금속 아크 용접, 수중 아크 용접, 플럭스 코어 아크 용접, 일렉트로슬래그 용접과 같은 반자동적이고 자동적인 방법을 포함한 여러 현대적인 용접 방법이 개발되었습니다. 세기 후반 레이저 빔 용접, 전자 빔 용접, 자기 펄스 용접, 마찰 교반 용접의 발명과 함께 발전이 계속되었습니다. 오늘날 과학이 계속 발전함에 따라 산업 환경에서는 로봇 용접이 일반화되고 있으며, 연구원들은 새로운 용접 방법을 계속 개발하고 용접 품질에 대한 더 큰 이해를 얻고 있습니다.

어원

용접이라는 용어는 스칸디나비아에서 기원한 영어입니다. 그것은 종종 '숲이 우거진 지역'이라는 뜻의 옛 영어 단어 weald와 혼동되지만, 이 단어는 결국 현대 버전인 wild로 변형되었습니다. 용접 철을 뜻하는 고대 영어 단어는 samod('함께 모이다') 또는 samodwellung('뜨겁게 모이다', hot은 red-hot 또는 swelling age와 더 관련이 있습니다. samodf æ와는 달리, '줄이나 고정 장치로 함께 묶는다')이었습니다. 웰드라는 용어는 중세 영어 동사 웰(w æll; 복수/현재 시제: w æll) 또는 웰(w ællen)에서 유래되었으며, 이는 '가열하다'(가능한 한 최대 온도까지), '끓게 하다'를 의미합니다. 현대의 단어는 아마도 과거 시제분 웰드(w ællende)에서 유래했을 것이며, 이러한 목적으로 d가 추가된 것은 앵글족과 색슨족의 게르만족 언어에서 일반적입니다. 그것은 14세기에 존 와이클리프에 의해 원래 영어로 번역된 기독교 성경의 버전으로부터 1590년에 영어로 처음 기록되었습니다. 이사야 2장 4절에 나오는 원본은 "그들은 칼을 모아 쟁기질을 해야 한다..."(그들은 칼을 모아 쟁기질을 해야 한다.)라고 쓰여 있는 반면, 1590년 버전은 "그들은 칼을 잘 모아 그녀의 칼을 모아 쟁기질을 해야 한다."(그들은 칼을 모아 쟁기질을 해야 한다.)라고 바뀌었습니다. 이 단어의 특별한 사용을 제안하는 것은 아마도 이 시기 사이에 영어에서 인기가 있게 되었을 것입니다.[2]

이 단어는 '끓다'라는 뜻의 옛 스웨덴 단어 valla에서 유래되었습니다. 스웨덴은 중세 시대 철 수출국이었으며, 다른 많은 유럽 언어들은 서로 다른 단어를 사용했지만 용접 철을 지칭하는 동일한 의미를 가지고 있습니다. 예를 들어 일리리아어(그리스어) 바리티('삶다'), 터키어('삶다'), 그리슨(스위스) 불기르('삶다'), 또는 레티시(라트비아어) 톱드릿('용접 또는 납땜하다'), wdrit에서 파생된, '끓다'). 그러나 스웨덴어에서는 철을 뜻하는 단어(järn)와 결합할 때 결합하는 금속만을 가리켰을 뿐입니다. 이 단어는 아마도 스웨덴의 철 무역에서 영어로 들어갔거나, 바이킹 시대 이전과 그 시기에 영국에 도착한 수천 개의 바이킹 정착지와 함께 수입되었을 수도 있는데, 일상적으로 사용되는 가장 흔한 영어 단어의 절반 이상이 기원한 스칸디나비아어이기 때문입니다.[3][4]

역사

금속 결합의 역사는 몇 천 년 전으로 거슬러 올라갑니다. 이것의 가장 초기의 예는 유럽과 중동의 청동기와 철기 시대에서 유래합니다. 고대 그리스 역사가 헤로도토스는 기원전 5세기 역사에서 키오스의 글라우코스가 "단독으로 철 용접을 발명한 사람"이라고 말했습니다.[5] 용접은 약 서기 310년에 인도 델리에 세워졌으며 무게는 5.4 미터 톤에 달하는 델리의 철 기둥을 건설하는 데 사용되었습니다.[6]

중세 시대는 대장장이들이 결합이 일어날 때까지 가열된 금속을 반복적으로 두들기는 단조 용접의 발전을 가져왔습니다. 1540년, Vannoccio Biringuccio는 단조 작업에 대한 설명을 포함하는 De la pirotechnia를 출판했습니다.[7] 르네상스 장인들은 그 과정에서 숙련되었고, 그 산업은 다음 세기 동안 계속해서 성장했습니다.[7]

1800년에 험프리 데이비 경은 펄스가 짧은 전기 아크를 발견했고 1801년에 그의 결과를 발표했습니다.[8][9][10] 1802년, 러시아 과학자 바실리 페트로프는 연속적인 전기 아크를 만들었고,[10][11][12] 그 후 1803년에 "갈바닉-볼타식 실험의 뉴스"를 출판했고, 그는 1802년에 수행된 실험을 설명했습니다. 이 작업에서 매우 중요한 것은 안정적인 아크 방전에 대한 설명과 많은 응용 분야에서 사용될 수 있는 가능성을 보여주는 것이었습니다. 하나는 용해 금속입니다.[13] 1808년, 페트로프의 일을 몰랐던 데이비는 계속되는 전기 아크를 재발견했습니다.[9][10] 1881-82년 발명가 Nikolai Benardos (러시아)와 Staniswaw Olszewski (폴란드)[14]는 탄소 전극을 이용한 탄소 아크 용접으로 알려진 최초의 전기 아크 용접 방법을 개발했습니다. 아크 용접의 발전은 1800년대 후반 러시아인 Nikolai Slavyanov (1888)와 미국인 C. L. Coup (1890)에 의한 금속 전극의 발명과 함께 계속되었습니다. 1900년경, A. P. Strohmenger는 영국에서 코팅된 금속 전극을 출시했고, 이것은 더 안정적인 아크를 주었습니다. 1905년 러시아 과학자 블라디미르 미트케비치는 용접을 위해 3상 전기 아크를 사용할 것을 제안했습니다. 교류 용접은 1919년 C. J. Holslag에 의해 발명되었지만 10년이 더 지나도록 인기를 끌지 못했습니다.[15]

저항 용접도 19세기의 마지막 수십 년 동안 개발되었으며, 첫 번째 특허는 1885년 Elihu Thomson에게 돌아갔으며, 그는 이후 15년 동안 더 발전했습니다. 1893년에 써마이트 용접이 발명되었고, 그 무렵 또 다른 공정인 옥시 연료 용접이 잘 정착되었습니다. 아세틸렌은 에드먼드 데이비에 의해 1836년에 발견되었지만, 그것의 사용은 적합한 토치가 개발된 1900년쯤까지 용접에서 실용적이지 않았습니다.[16] 처음에, 옥시 연료 용접은 휴대성과 상대적으로 저렴한 비용으로 인해 더 대중적인 용접 방법 중 하나였습니다. 그러나 20세기가 진행됨에 따라 산업 응용 분야에서 유리하지 않게 되었습니다. 금속 피복(플럭스)의 진보가 이루어지면서 대체로 아크 용접으로 대체되었습니다.[17] 전극을 덮는 플럭스는 주로 불순물로부터 모재를 보호하지만 아크를 안정화시키고 용접 금속에 합금 성분을 추가할 수 있습니다.[18]

제1차 세계 대전은 여러 군사 강국들이 여러 새로운 용접 공정 중 어떤 것이 가장 좋은지 결정하려고 시도하면서 용접 사용에 큰 폭의 증가를 가져왔습니다. 영국인들은 아크 용접을 주로 사용했고, 선체가 완전히 용접된 "풀아가"호를 건조하기도 했습니다.[19][20]: 142 아크 용접은 전쟁 중에도 처음으로 항공기에 적용되었으며, 일부 독일 비행기 동체는 이 과정을 통해 제작되었습니다.[21] 또한 주목할 만한 것은 세계 최초의 용접된 도로교인 폴란드의 마우르지체 다리(1928)입니다.[22]

1920년대에는 전극선을 연속적으로 공급하는 자동 용접이 도입되는 등 용접 기술에서 상당한 발전이 이루어졌습니다. 차폐 가스는 과학자들이 용접부를 대기 중의 산소와 질소의 영향으로부터 보호하려고 시도하면서 많은 관심을 받고 있는 주제가 되었습니다. 다공성과 취성이 가장 큰 문제였고, 개발된 해결책은 용접 분위기로 수소, 아르곤, 헬륨을 사용하는 것이었습니다.[23] 이후 10년 동안 알루미늄 및 마그네슘과 같은 반응성 금속을 용접하는 데 추가적인 발전이 이루어졌습니다. 이는 1930년대와 제2차 세계 대전 동안 아크 용접의 큰 확장을 가져온 자동 용접, 교류 및 플럭스의 발전과 관련이 있습니다.[24] 1930년, 최초의 용접 상선인 M/S Carolinian호가 진수되었습니다.

세기 중반 동안, 많은 새로운 용접 방법들이 발명되었습니다. 1930년 카일 테일러(Kyle Taylor)는 스터드 용접의 출시를 담당했고, 곧 조선업과 건설업에서 인기를 끌게 되었습니다. 수중 아크 용접은 같은 해에 발명되어 오늘날에도 인기를 이어가고 있습니다. 1932년 러시아인 콘스탄틴 흐레노프는 마침내 최초의 수중 전기 아크 용접을 시행했습니다. 가스 텅스텐 아크 용접은 수십 년 간의 개발 끝에 1941년 마침내 완성되었고, 가스 금속 아크 용접은 1948년에 이어져서 비철 재료를 빠르게 용접할 수 있었지만 고가의 차폐 가스가 필요했습니다. 차폐형 금속 아크 용접은 1950년대에 플럭스 코팅된 소모성 전극을 사용하여 개발되었으며, 빠르게 가장 대중적인 금속 아크 용접 공정으로 자리 잡았습니다. 1957년에는 플럭스 코어드 아크 용접 공정이 시작되었는데, 이 과정에서 자가 차폐된 와이어 전극을 자동 장비와 함께 사용할 수 있게 되어 용접 속도가 크게 향상되었고, 같은 해에 Robert Gage에 의해 플라즈마 아크 용접이 발명되었습니다. 1958년에 전기 슬래그 용접이 도입되었고, 1961년에 사촌격인 전기 가스 용접이 도입되었습니다.[25] 1953년에 소련의 과학자 N.F. 카자코프는 확산 결합 방법을 제안했습니다.[26]

용접의 다른 최근 발전은 1958년 전자 빔 용접의 획기적인 발전을 포함하며, 집중된 열원을 통해 깊고 좁은 용접을 가능하게 합니다. 1960년 레이저의 발명에 이어 수십 년 후 레이저 빔 용접이 시작되었으며 특히 고속 자동 용접에서 유용한 것으로 입증되었습니다. 자기 펄스 용접(MPW)은 1967년부터 산업적으로 사용되어 왔습니다. 마찰 교반 용접은 1991년 The Welding Institute (TWI, UK)의 Wayne Thomas에 의해 발명되었으며 전 세계적으로 고품질의 응용 분야를 발견했습니다.[27] 이 네 가지 새로운 프로세스는 모두 필요한 장비의 높은 비용으로 인해 상당한 비용이 지속되고 있으며, 이로 인해 적용이 제한되었습니다.[28]

과정

가스용접

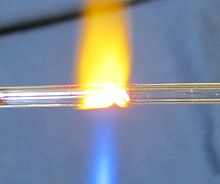

가장 일반적인 가스 용접 공정은 옥시아세틸렌 용접이라고도 알려진 [17]옥시 연료 용접입니다. 가장 오래되고 다재다능한 용접 공정 중 하나이지만 최근 몇 년 동안 산업 응용 분야에서 인기가 떨어졌습니다. 지금도 파이프와 튜브 용접은 물론 수리 작업에도 널리 사용되고 있습니다.[17]

이 장비는 비교적 저렴하고 간단하며 일반적으로 산소에서 아세틸렌을 연소하여 약 3100°C(5600°F)의 용접 화염 온도를 생성합니다.[17] 화염은 전기 아크보다 덜 집중되어 용접 냉각 속도가 느려지므로 잔류 응력이 증가하고 용접이 왜곡될 수 있지만 고합금강의 용접을 용이하게 합니다. 일반적으로 옥시 연료 절단이라고 불리는 유사한 공정이 금속을 절단하는 데 사용됩니다.[17]

아크용접

이러한 공정은 용접 전원 공급 장치를 사용하여 용접 지점에서 금속을 녹이기 위해 전극과 모재 사이에 전기 아크를 만들고 유지합니다. 직류(DC) 또는 교류(AC), 소모성 또는 비소모성 전극을 사용할 수 있습니다. 용접 영역은 때때로 차폐 가스로 알려진 불활성 또는 반-불용성 가스의 일부 유형에 의해 보호되며, 필러 재료도 사용됩니다.[29]

아크용접공정

아크 용접의 가장 일반적인 유형 중 하나는 차폐 금속 아크 용접([30]SMAW)이며 수동 금속 아크 용접(MMAW) 또는 스틱 용접(Stick Welding)이라고도 합니다. 전류는 모재와 소모성 전극봉 사이에 아크(arc)를 타격하기 위해 사용되며, 용접 과정에서 이산화탄소(CO2) 가스를 생성하여 용접 부위를 산화 및 오염으로부터 보호하는 플럭스(flux)로 덮여 있습니다. 전극 코어 자체가 충전재 역할을 하기 때문에 별도의 충전재가 불필요합니다.[30]

공정이 다재다능하고 비교적 저렴한 장비로 수행할 수 있어 쇼핑 작업 및 현장 작업에 매우 적합합니다.[30][31] 운영자는 적당한 훈련으로 합리적으로 능숙해질 수 있고 경험으로 숙달을 이룰 수 있습니다. 소모성 전극을 자주 교체해야 하고 용접 후 플럭스의 잔류물인 슬래그를 제거해야 하기 때문에 용접 시간이 다소 느립니다.[30] 또한 특수 전극을 통해 주철, 스테인리스강, 알루미늄 및 기타 금속을 용접할 수 있지만 일반적으로 철 재료를 용접하는 것으로 공정이 제한됩니다.[31]

- 코팅 흐름

- 로드

- 실드 가스

- 퓨전

- 모재

- 용접금속

- 고형 슬래그

GMAW(Gas Metal Arc Welding)는 금속 불활성 가스 또는 MIG 용접이라고도 하며, 연속 와이어 피드를 전극으로 사용하고 불활성 또는 반 불활성 가스 혼합물을 사용하여 용접부를 오염으로부터 보호하는 반자동 또는 자동 공정입니다. 전극이 연속적이기 때문에 용접 속도는 GMAW가 SMAW보다 더 빠릅니다.[32]

관련 공정인 플럭스 코어드 아크 용접(FCAW)은 유사한 장비를 사용하지만 분말 충전재를 둘러싼 강철 전극으로 구성된 와이어를 사용합니다. 이 코어 와이어는 표준 솔리드 와이어보다 비싸고 흄 및/또는 슬래그를 생성할 수 있지만 용접 속도가 더 빠르고 금속 침투가 더 높습니다.[33]

가스 텅스텐 아크 용접(GTAW) 또는 텅스텐 불활성 가스(TIG) 용접은 비소모성 텅스텐 전극, 불활성 또는 반 불활성 가스 혼합물 및 별도의 필러 재료를 사용하는 수동 용접 공정입니다.[34] 얇은 재료를 용접하는 데 특히 유용한 이 방법은 안정적인 아크와 고품질 용접이 특징이지만 상당한 작업자 기술이 필요하고 비교적 저속에서만 수행할 수 있습니다.[34]

GTAW는 거의 모든 용접 가능한 금속에 사용할 수 있지만 스테인리스 스틸 및 경금속에 가장 많이 적용됩니다. 자전거, 항공기 및 해군 애플리케이션과 같이 품질 용접이 매우 중요한 경우에 자주 사용됩니다.[34] 관련 공정인 플라즈마 아크 용접도 텅스텐 전극을 사용하지만 플라즈마 가스를 사용하여 아크를 만듭니다. 아크는 GTAW 아크보다 더 집중되어 있어 횡방향 제어가 더 중요하므로 일반적으로 기술을 기계화 프로세스로 제한합니다. 전류가 안정적이기 때문에 GTAW 공정보다 더 넓은 범위의 재료 두께에서 사용할 수 있고 훨씬 빠릅니다. 마그네슘을 제외한 GTAW와 동일한 소재에 모두 적용 가능하며 스테인리스강의 자동 용접은 공정의 중요한 응용 중 하나입니다. 공정의 변형은 효율적인 강철 절단 공정인 플라즈마 절단입니다.[35]

수중 아크 용접(SAW)은 아크를 플럭스의 피복 층 아래에서 타격하는 생산성 높은 용접 방법입니다. 이것은 대기 중의 오염 물질이 플럭스에 의해 차단되기 때문에 아크 품질을 향상시킵니다. 용접부에 형성되는 슬래그는 일반적으로 스스로 제거되며, 연속 와이어 피드의 사용과 결합하여 용접부 증착율이 높습니다. 플럭스가 아크를 숨기고 연기가 거의 발생하지 않기 때문에 다른 아크 용접 공정에 비해 작업 조건이 훨씬 향상됩니다. 이 공정은 산업, 특히 대형 제품 및 용접 압력 용기 제조에 일반적으로 사용됩니다.[36] 다른 아크 용접 공정으로는 원자 수소 용접, ESW(Electroslag Welding), 전기 가스 용접, 스터드 아크 용접이 있습니다.[37] ESW는 수직 또는 수직에 가까운 위치에서 1인치(25mm)에서 12인치(300mm) 사이의 두꺼운 재료를 위한 생산성이 높은 단일 패스 용접 프로세스입니다.

아크용접전원장치

아크 용접 공정에 필요한 전력을 공급하기 위해 다양한 다양한 전원 공급 장치를 사용할 수 있습니다. 가장 일반적인 용접 전원 공급 장치는 정전류 전원 공급 장치와 정전압 전원 공급 장치입니다. 아크 용접에서 아크의 길이는 전압과 직접적인 관련이 있으며, 입력되는 열량은 전류와 관련이 있습니다. 정전류 전원 장치는 가스 텅스텐 아크 용접 및 차폐 금속 아크 용접과 같은 수동 용접 공정에 가장 많이 사용되는데, 이는 전압이 변하더라도 비교적 일정한 전류를 유지하기 때문입니다. 수동 용접의 경우 전극을 완벽하게 안정적으로 유지하기 어려울 수 있으며, 그 결과 아크 길이와 전압이 변동되는 경향이 있기 때문에 중요합니다. 정전압 전원 장치는 전압을 일정하게 유지하고 전류를 변화시키기 때문에 가스 금속 아크 용접, 플럭스 코어 아크 용접, 수중 아크 용접 등의 자동화된 용접 공정에 가장 많이 사용되고 있습니다. 이러한 공정에서 아크 길이는 일정하게 유지되는데, 이는 와이어와 모재 사이의 거리의 변동은 전류의 큰 변화에 의해 빠르게 보정되기 때문입니다. 예를 들어 전선과 모재가 너무 가까워지면 전류가 급격히 증가하게 되는데, 이로 인해 열이 증가하고 전선 끝이 녹아 원래의 이격거리로 되돌아가게 됩니다.[38]

사용되는 전류의 종류는 아크 용접에서 중요한 역할을 합니다. 차폐 금속 아크 용접 및 가스 금속 아크 용접과 같은 소모성 전극 공정은 일반적으로 직류를 사용하지만 전극은 양극 또는 음극으로 충전될 수 있습니다. 용접 시, 양전하를 띤 양극은 열 농도가 높아지게 되며, 결과적으로 전극의 극성을 변화시키는 것은 용접 특성에 영향을 미치게 됩니다. 전극이 양전하를 띠면 모재가 뜨거워져서 용접 침투와 용접 속도가 빨라집니다. 또는 음전하를 띤 전극은 용접 부위가 더 얕아집니다.[39] 가스 텅스텐 아크 용접과 같은 비소모성 전극 공정은 교류 뿐만 아니라 두 종류의 직류를 사용할 수 있습니다. 그러나 직류에서는 전극이 아크만 생성하고 필러 재료를 제공하지 않기 때문에 양전하를 띤 전극은 얕은 용접을 야기하는 반면 음전하를 띤 전극은 더 깊은 용접을 야기합니다.[40] 교류 전류가 이 둘 사이를 빠르게 이동하여 중간 침투 용접이 발생합니다. AC의 한 가지 단점인 아크가 0번 교차할 때마다 다시 점화되어야 한다는 점은 일반 사인파 대신 사각파 패턴을 생성하여 빠른 0번 교차가 가능하고 문제의 영향을 최소화하는 특수 동력 장치의 발명으로 해결되었습니다.[41]

저항용접

저항 용접은 두 개 이상의 금속 표면 사이의 접촉에 의해 발생하는 저항에 전류를 통과시켜 열을 발생시키는 것을 포함합니다. 용접 부위에는 대전류(1,000~100,000 A)가 금속을 통과할 때 작은 용탕 풀이 형성됩니다.[42] 일반적으로 저항 용접 방법은 효율적이고 오염이 거의 발생하지 않지만, 그 적용이 다소 제한적이고 장비 비용이 높을 수 있습니다.[42]

스폿 용접은 최대 3mm 두께의 겹쳐진 금속 시트를 접합하는 데 사용되는 일반적인 저항 용접 방법입니다.[42] 두 개의 전극을 동시에 사용하여 금속 시트를 고정하고 시트에 전류를 통과시킵니다. 이 방법의 장점은 효율적인 에너지 사용, 제한된 작업물 변형, 높은 생산 속도, 쉬운 자동화 및 필수 필러 재료가 없다는 것입니다. 용접 강도는 다른 용접 방법에 비해 현저히 낮으므로 특정 용도에만 적합합니다. 일반 자동차는 산업용 로봇에 의해 수천 개의 스폿 용접이 이루어질 수 있습니다. 쇼트 용접이라고 하는 특수 공정을 사용하여 용접 스테인리스강을 스폿 용접할 수 있습니다.[42]

스폿 용접과 마찬가지로 이음매 용접도 두 개의 전극에 의해 압력과 전류를 가하여 금속 시트를 접합합니다. 그러나 뾰족한 전극 대신 휠 모양의 전극이 구르고 공작물에 공급하는 경우가 많아 긴 연속 용접이 가능합니다. 과거에는 음료 캔 제조에 이 공정이 사용되었지만 현재는 사용이 더 제한적입니다.[42] 다른 저항 용접 방법으로는 맞대기 용접,[43] 플래시 용접, 투영 용접, 업셋 용접 등이 있습니다.[42]

에너지빔용접

에너지 빔 용접 방법, 즉 레이저 빔 용접 및 전자 빔 용접은 고생산 응용 분야에서 상당히 대중화된 비교적 새로운 공정입니다. 두 프로세스는 매우 유사하며 특히 동력원이 다릅니다. 레이저 빔 용접은 고집속 레이저 빔을 사용하는 반면, 전자 빔 용접은 진공에서 이루어지고 전자 빔을 사용합니다. 둘 다 에너지 밀도가 매우 높아 깊은 용접 침투가 가능하고 용접 부위의 크기를 최소화할 수 있습니다. 두 프로세스 모두 매우 빠르고 쉽게 자동화되어 생산성이 높습니다. 가장 큰 단점은 매우 높은 장비 비용과 열 균열에 취약하다는 것입니다. 이 분야의 개발에는 레이저-하이브리드 용접이 포함되며, 이는 레이저 빔 용접과 아크 용접 모두의 원리를 사용하여 용접 특성, 레이저 클래딩 및 X선 용접을 더욱 향상시킵니다.[44]

고상용접

첫 번째 용접 공정인 단조 용접과 마찬가지로 일부 현대 용접 방법에는 접합되는 재료의 용융이 포함되지 않습니다. 가장 인기 있는 초음파 용접은 금속이나 열가소성 물질로 된 얇은 시트나 전선을 고주파, 고압으로 진동시켜 연결하는 데 사용됩니다.[46] 관련된 장비와 방법은 저항 용접과 비슷하지만 전류 대신 진동이 에너지 입력을 제공합니다. 이 프로세스를 통해 금속을 용접하는 데는 재료를 녹이는 작업이 필요하지 않으며, 대신 기계적 진동이 압력 아래에서 수평으로 유입되어 용접이 형성됩니다. 플라스틱을 용접할 때 재료의 용융 온도가 비슷해야 하고 진동이 수직으로 유입됩니다. 초음파 용접은 알루미늄이나 구리로 전기적 연결을 만드는 데 일반적으로 사용되며, 매우 일반적인 폴리머 용접 공정이기도 합니다.[46]

또 다른 일반적인 프로세스인 폭발 용접은 재료를 극도로 높은 압력으로 밀어 결합하는 것입니다. 충격으로 인한 에너지는 재료를 가소화시켜 용접부를 형성합니다. 열이 제한적으로 발생하더라도 말이죠. 이 공정은 일반적으로 선박 선체의 탄소강에 알루미늄을 접합하고 석유화학 압력 용기의 탄소강에 스테인리스강 또는 티타늄을 접합하는 등 이종 소재를 용접하는 데 사용됩니다.[46]

기타 고상 용접 공정으로는 마찰 용접(마찰 교반 용접 및 마찰 교반 스폿 용접 포함),[47] 자기 펄스 용접,[48] 공압 용접, 냉간 용접, 확산 접합, 발열 용접, 고주파 용접, 열압 용접, 유도 용접, 롤 접합 등이 있습니다.[46]

기하학.

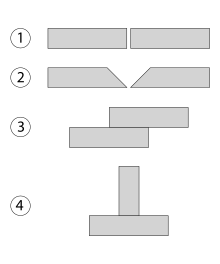

- 사각형 맞대기 이음

- V 맞대기 이음

- 랩조인트

- T관절

용접은 다양한 방법으로 기하학적으로 준비할 수 있습니다. 용접 조인트의 다섯 가지 기본 유형은 맞대기 조인트, 랩 조인트, 코너 조인트, 모서리 조인트, 모서리 조인트 및 T-조인트(마지막에 변형된 것은 십자형 조인트)입니다. 다른 변형도 있습니다. 예를 들어, 이중 V 준비 조인트는 두 개의 재료가 각각 높이의 1/2에서 단일 중심점으로 가늘어지는 것이 특징입니다. 싱글-U 및 더블-U 준비 접합도 상당히 일반적인데, 싱글-V 및 더블-V 준비 접합처럼 가장자리가 직선인 대신 곡선을 그리며 U자형을 형성합니다. 랩 접합도 일반적으로 두 조각 이상의 두께를 갖는데, 이는 사용되는 공정과 재료의 두께에 따라, 많은 조각들이 무릎 관절 기하학에서 함께 용접될 수 있습니다.[49]

많은 용접 공정은 특정 조인트 설계를 사용해야 합니다. 예를 들어, 저항 스폿 용접, 레이저 빔 용접 및 전자 빔 용접이 랩 조인트에서 가장 많이 수행됩니다. 차폐 금속 아크 용접과 같은 다른 용접 방법은 매우 다재다능하며 거의 모든 유형의 접합부를 용접할 수 있습니다. 일부 프로세스를 사용하여 다중 패스 용접을 수행할 수도 있습니다. 한 용접부를 냉각한 다음 그 위에 다른 용접을 수행합니다. 이를 통해 예를 들어 단일-V 준비 조인트에 배치된 두꺼운 섹션을 용접할 수 있습니다.[50]

용접 후 용접 부위에서 여러 개의 뚜렷한 영역을 확인할 수 있습니다. 용접부 자체를 융착 영역(fusion zone)이라고 하며, 보다 구체적으로는 용접 과정에서 필러 금속이 놓여진 곳입니다. 융합 영역의 특성은 주로 사용되는 필러 금속과 기본 재료와의 호환성에 따라 달라집니다. 용접부에 의해 미세 구조와 특성이 변경된 영역인 열 영향 영역으로 둘러싸여 있습니다. 이러한 특성은 열에 노출될 때 모재의 거동에 따라 달라집니다. 이 영역의 금속은 종종 모재와 융합 영역보다 약하며 잔류 응력이 발견되는 곳이기도 합니다.[51]

퀄리티

용접 방법, 에너지 투입량 및 농도, 모재, 충전재 및 플럭스 재료의 용접 가능성, 접합부의 설계, 이 모든 요소 간의 상호 작용 등 용접 강도와 주변 재료의 강도에 영향을 미치는 다양한 요인이 있습니다.[52]

예를 들어, 용접 위치의 요인은 용접 품질에 영향을 미치므로 용접 코드와 사양은 용접 절차와 용접자 모두에서 1G(평탄), 2G(수평), 3G(수직), 4G(오버헤드), 5G(수평 고정 파이프) 또는 6G(경사 고정 파이프)와 같은 지정된 용접 위치를 사용하여 테스트해야 할 수 있습니다.

용접의 품질을 테스트하기 위해 일반적으로 파괴적 또는 비파괴적 테스트 방법을 사용하여 용접에 결함이 없고 잔류 응력 및 왜곡이 허용 수준이며 열 영향 영역(HAZ) 특성이 허용 가능한지 확인합니다. 용접 결함의 종류로는 균열, 왜곡, 가스 개재물(기공), 비금속 개재물, 융착 부족, 불완전관통, 라멜라 찢김, 언더커팅 등이 있습니다.

금속가공업계는 용접공, 용접검사원, 기술자, 관리자 및 부동산 소유자에게 적절한 용접기술, 용접의 설계, 용접공정의 품질판단방법, 용접을 수행하는 사람의 숙련도 판단방법, 용접 작업의 품질을 보장하는 방법.[52] 육안 검사, 방사선 촬영, 초음파 검사, 위상 배열 초음파 검사, 염료 침투물 검사, 자성 입자 검사 또는 산업용 컴퓨터 단층 촬영과 같은 방법은 특정 결함을 감지하고 분석하는 데 도움이 될 수 있습니다.

열영향권

열 영향 영역(HAZ)은 용접 공정의 온도가 불균일한 가열 및 냉각의 응력과 결합하여 합금의 열처리 특성을 변화시키는 용접부를 둘러싸고 있는 고리입니다. 용접이 용접 주변 재료에 미치는 영향은 유해할 수 있습니다. 사용되는 재료와 용접 프로세스의 열 투입량에 따라 HAZ는 다양한 크기와 강도를 가질 수 있습니다. 모재의 열 확산성은 큰 역할을 합니다. 확산성이 높으면 재료 냉각 속도가 높고 HAZ가 상대적으로 작습니다. 반대로, 확산도가 낮으면 냉각 속도가 느려지고 HAZ가 커집니다. 또한, 옥시아세틸렌 용접과 같은 공정은 비집중 열 입력을 가지고 HAZ의 크기를 증가시키기 때문에 용접 공정에서 주입되는 열의 양도 중요한 역할을 합니다. 레이저 빔 용접과 같은 공정은 고도로 농축된 제한된 양의 열을 제공하여 HAZ가 작습니다. 아크 용접은 이 두 극단 사이에 속하며, 개별 프로세스는 열 입력에 따라 다소 차이가 있습니다.[53][54] 아크 용접 절차의 열 입력을 계산하려면 다음 공식을 사용할 수 있습니다.

여기서 Q = 열 입력(kJ/mm), V = 전압(V), I = 전류(A), S = 용접 속도(mm/min). 효율은 차폐 금속 아크 용접이 0.75, 가스 금속 아크 용접 및 수중 아크 용접이 0.9, 가스 텅스텐 아크 용접이 0.8의 값을 갖는 등 사용되는 용접 프로세스에 따라 달라집니다.[55] HAZ에서 생성되는 스트레스 및 취성을 완화하는 방법에는 스트레스 완화 및 템퍼링이 있습니다.[56]

HAZ와 관련된 주요 결함 중 하나는 발가락 부분에 균열이 생기는 것입니다. 급격한 팽창(가열)과 수축(냉각)으로 인해 재료가 응력을 견디지 못하고 균열을 일으킬 수 있기 때문입니다. 이러한 응력을 제어하는 한 가지 방법은 예열 및 후열과 같이 가열 및 냉각 속도를 제어하는 것입니다.

시술 후 방법으로 수명 연장

동적으로 하중을 받는 용접된 강철 구조물의 내구성과 수명은 용접, 특히 용접 전이에 의해 결정되는 경우가 많습니다. 연삭(마모절삭), 샷피닝, 고주파 충격처리, 초음파 충격처리 등에 의한 전이의 선택적 처리를 통해 많은 디자인의 내구성이 크게 향상됩니다.

야금학

사용되는 대부분의 고체는 원자 또는 이온이 반복적인 기하학적 패턴으로 배열된 결정성 고체로 구성된 공학 재료로 격자 구조로 알려져 있습니다. 유일한 예외는 과냉각 액체와 큰 유기 분자의 집합체인 폴리머의 조합인 유리로 만들어진 물질입니다.[58]

결정성 고체 응집은 구성 원자들 사이에 형성된 금속 또는 화학적 결합에 의해 얻어집니다. 화학 결합은 이온성과 공유성으로 구성된 두 가지 유형으로 분류할 수 있습니다. 이온 결합을 형성하기 위해 원자가 또는 결합 전자가 한 원자에서 분리되어 다른 원자와 결합하여 반대로 대전된 이온을 형성합니다. 정적 위치에서의 결합은 이온들이 평형 위치를 차지할 때 그들 사이의 결과적인 힘이 0입니다. 이온이 장력으로 작용하면 이온간 간격이 증가하여 정전기적 인력이 발생하는 반면 원자핵 사이의 압축력 하에서는 반발력이 지배적입니다.[58]

공유 결합은 구성 원자 중 하나가 하나 이상의 전자를 잃고 다른 하나의 원자가 전자를 얻음으로써 분자 전체가 공유하는 전자 구름이 생성될 때 발생합니다. 이온 결합과 공유 결합 모두에서 이온과 전자의 위치가 서로 상대적으로 제한되어 결합이 특징적으로 잘 부서지게 됩니다.[58]

금속 결합은 구성 원자가 같은 종류이고 서로 결합하여 화학적 결합을 형성하지 않는 공유 결합의 한 종류로 분류할 수 있습니다. 원자들은 양이온들의 배열을 형성하는 전자를 잃게 될 것입니다. 이 전자들은 격자에 의해 공유되어 전자 클러스터가 이동하게 되는데, 이는 전자가 이온과 마찬가지로 자유롭게 이동할 수 있기 때문입니다. 이를 위해 금속에 비교적 높은 열 및 전기 전도성뿐만 아니라 특징적으로 연성을 부여합니다.[58]

금속에서 가장 일반적으로 사용되는 세 가지 결정 격자 구조는 몸체 중심 입방체, 면 중심 입방체 및 근접 포장 육각체입니다. 페라이트강은 몸체 중심의 입방체 구조를 가지고 있고 오스테나이트강은 알루미늄, 구리, 니켈과 같은 비철금속은 면 중심의 입방체 구조를 가지고 있습니다.[58]

연성은 파단 없이 국부 응력 집중을 유지할 수 있도록 하여 구조물의 무결성을 보장하는 중요한 요소입니다. 또한, 구조물은 허용 가능한 강도여야 하며, 이는 재료의 항복 강도와 관련이 있습니다. 일반적으로 재료의 항복강도가 증가함에 따라 그에 상응하는 파단인성의 감소가 있습니다.[58]

파괴 인성의 감소는 또한 불순물의 취화 효과 또는 신체 중심 입방 금속의 경우 온도 감소에 기인할 수 있습니다. 금속 및 특히 강철은 이 범위를 초과할 경우 허용 가능한 노치-연성을 갖는 반면 이 범위 이하에서는 재료가 부서지기 쉬운 과도 온도 범위를 갖습니다. 범위 내에서 재료 동작은 예측할 수 없습니다. 파단 인성의 감소는 파단 외형의 변화를 동반합니다. 전이 이상일 때 골절은 주로 미세한 공극의 합체로 인해 발생하며, 이로 인해 골절은 섬유성으로 보입니다. 온도가 떨어지면 골절은 절단면의 징후를 보일 것입니다. 이 두 가지 모습은 육안으로 확인할 수 있습니다. 강판의 취성파단은 현미경 아래 셰브론 표시로 나타날 수 있습니다. 균열 표면에 있는 이 화살 모양의 융기들은 골절의 원점을 향합니다.[58]

파단인성은 노치 및 프리크래킹된 직사각형 시편을 사용하여 측정되며, 그 치수는 표준에 명시되어 있습니다(예: ASTM E23). 다음과 같은 방법으로 파괴 인성을 추정하거나 측정하는 다른 방법이 있습니다. ASTM A370에 따른 Charpy 충격 시험; BS7448–1에 따른 균열-팁 개방 변위(CTOD) 시험; ASTM E1820에 따른 J 적분 시험;[58] ASTM E208에 따른 Pellini 낙하 중량 시험

특이조건

많은 용접 적용이 공장 및 수리점과 같은 통제된 환경에서 이루어지지만, 일부 용접 공정은 일반적으로 노천, 수중 및 진공(공간과 같은)과 같은 매우 다양한 조건에서 사용됩니다. 건설 및 야외 수리와 같은 야외 응용 분야에서는 차폐 금속 아크 용접이 가장 일반적인 프로세스입니다. 이러한 상황에서는 용접부를 보호하기 위해 불활성 가스를 사용하는 공정을 쉽게 사용할 수 없습니다. 왜냐하면 예측할 수 없는 대기 운동으로 인해 용접부에 결함이 발생할 수 있기 때문입니다. 차폐형 금속 아크 용접은 선박, 해양 플랫폼, 파이프라인 등의 건설 및 보수에 있어서도 수중 용접에 사용되는 경우가 많지만, 플럭스 코어드 아크 용접이나 가스 텅스텐 아크 용접과 같은 다른 것들도 일반적입니다. 우주에서의 용접도 가능합니다. 1969년 소유스 6호 임무에서 러시아 우주비행사들이 처음 시도한 차폐 금속 아크 용접, 플라즈마 아크 용접, 전자 빔 용접을 감압 환경에서 시험하는 실험을 수행했습니다. 이러한 방법에 대한 추가 테스트는 이후 수십 년 동안 이루어졌으며, 오늘날 연구자들은 레이저 빔 용접, 저항 용접 및 마찰 용접과 같은 다른 용접 프로세스를 공간에서 사용하기 위한 방법을 계속 개발하고 있습니다. 이러한 분야의 발전은 지구에서 제조된 부품을 우주에서 결합하기 위해 용접에 의존할 수 있는 국제 우주 정거장의 건설과 유사한 미래의 노력에 유용할 수 있습니다.[59]

안전문제

이 섹션은 용접 흄 추출기/추출기 및 용접으로 인한 건강 위험으로 확장해야 합니다. 추가하여 도움을 드릴 수 있습니다. (2023년 5월) |

적절한 예방 조치를 취하지 않으면 용접이 위험하고 건강에 해로울 수 있습니다. 그러나 새로운 기술과 적절한 보호를 사용하면 용접과 관련된 부상 및 사망 위험이 크게 줄어듭니다.[60]

많은 일반적인 용접 과정은 개방된 전기 아크 또는 불꽃을 수반하기 때문에 화상 및 화재의 위험이 매우 크므로 열간 작업 공정으로 분류됩니다. 용접사는 부상을 방지하기 위해 무거운 가죽 장갑과 보호용 긴팔 재킷 형태의 개인 보호 장비를 착용하여 극심한 열과 화염에 노출되지 않도록 합니다. 폴리에스테르와 같은 합성 의류는 화상을 입어 부상을 입을 수 있으므로 착용해서는 안 됩니다.[61] 또한 용접 부위의 밝기로 인해 자외선이 각막에 염증을 일으켜 눈의 망막을 태울 수 있는 아크아이(arc eye) 또는 플래시 화상(flash burn)이라는 질환이 발생합니다. 이 노출을 방지하기 위해 어두운 UV 필터링 페이스 플레이트가 있는 고글과 용접 헬멧을 착용합니다. 2000년대부터 일부 헬멧에는 강렬한 자외선에 노출되면 즉시 어두워지는 페이스 플레이트가 포함되어 있습니다. 방관자를 보호하기 위해 용접 부위는 종종 반투명 용접 커튼으로 둘러싸여 있습니다. 폴리염화비닐 플라스틱 필름으로 제작된 이 커튼은 용접 부위 밖에 있는 사람들을 전기 아크의 자외선으로부터 보호해주지만 헬멧에 사용되는 필터 글라스를 대체할 수는 없습니다.[62]

용접공은 종종 위험한 가스와 입자상 물질에 노출됩니다. 플럭스 코어 아크 용접 및 차폐 금속 아크 용접과 같은 공정은 다양한 종류의 산화물 입자를 포함하는 연기를 발생시킵니다. 문제의 입자의 크기는 연기의 독성에 영향을 미치는 경향이 있으며, 입자가 작을수록 더 큰 위험을 나타냅니다. 이것은 더 작은 입자들이 혈액-뇌 장벽을 통과하는 능력을 가지고 있기 때문입니다. 이산화탄소, 오존 및 중금속이 포함된 매연과 같은 매연과 가스는 적절한 환기 및 교육이 부족한 용접공에게 위험할 수 있습니다.[63] 예를 들어 낮은 수준(<0.2 mg/m3)에서도 망간 용접 흄에 노출되면 신경학적 문제가 발생하거나 폐, 간, 신장 또는 중추신경계에 손상을 줄 수 있습니다.[64] 나노입자는 폐의 폐포 대식세포에 갇히게 되어 폐섬유화를 유도할 수 있습니다.[65] 많은 용접 공정에서 압축 가스와 화염의 사용은 폭발과 화재 위험을 초래합니다. 일반적인 예방 조치로는 공기 중 산소의 양을 제한하고 가연성 물질을 작업장에서 멀리하는 것이 있습니다.[63]

비용 및 추세

산업 공정으로서 용접 비용은 제조 결정에 중요한 역할을 합니다. 장비 비용, 인건비, 재료비, 에너지 비용 등 다양한 변수가 총 비용에 영향을 미칩니다.[66] 차폐형 금속 아크 용접 및 옥시 연료 용접과 같은 방법은 비용이 적게 드는 것부터 레이저 빔 용접 및 전자 빔 용접과 같은 방법은 비용이 많이 드는 것까지 공정에 따라 다를 수 있습니다. 높은 비용 때문에 높은 생산 작업에만 사용됩니다. 마찬가지로 자동화와 로봇은 장비 비용을 증가시키기 때문에 높은 생산이 필요한 경우에만 구현됩니다. 인건비는 부착, 용접 및 부품 취급에 소요되는 시간을 포함하여 증착율(용접율), 시간당 임금 및 총 작업 시간에 따라 달라집니다. 재료 비용에는 베이스 및 필러 재료 비용과 가스 차폐 비용이 포함됩니다. 마지막으로 에너지 비용은 아크 시간과 용접 전력 수요에 따라 달라집니다.[66]

수동 용접 방식의 경우, 일반적으로 인건비가 전체 비용의 절대적인 대부분을 차지합니다. 결과적으로 많은 비용 절감 대책들이 운영 시간을 최소화하는 데 초점이 맞춰져 있습니다. 이를 위해 높은 증착율을 갖는 용접 절차를 선택할 수 있으며 용접 파라미터를 미세 조정하여 용접 속도를 높일 수 있습니다. 기계화 및 자동화는 종종 인건비를 절감하기 위해 구현되지만, 이는 종종 장비 비용을 증가시키고 추가적인 셋업 시간을 발생시킵니다. 특수한 특성이 필요한 경우 재료비가 증가하는 경향이 있으며, 에너지 비용은 일반적으로 총 용접 비용의 몇 % 이상에 미치지 못합니다.[66]

최근, 고생산 제조에서 인건비를 최소화하기 위해, 산업용 용접은 점점 더 자동화되고 있으며, 특히 저항 스폿 용접(특히 자동차 산업) 및 아크 용접에서 로봇을 사용하고 있습니다. 로봇 용접은 기계화된 장치가 재료를 고정하고 용접을[67] 수행하며, 처음에는 스폿 용접이 가장 일반적인 용도였지만, 기술이 발전함에 따라 로봇 아크 용접의 인기가 높아집니다. 다른 주요 연구 개발 분야로는 이종 소재(예: 강철 및 알루미늄)의 용접과 마찰 교반, 자기 펄스, 전도성 열 접합 및 레이저 하이브리드 용접과 같은 새로운 용접 공정이 있습니다. 또한, 레이저 빔 용접과 같은 보다 전문화된 방법을 항공 우주 및 자동차 산업과 같은 더 많은 응용 분야에서 실용화하는 데 진전이 필요합니다. 또한 연구원들은 용접부의 종종 예측할 수 없는 특성, 특히 미세 구조, 잔류 응력 및 용접부의 균열 또는 변형 경향을 더 잘 이해하기를 희망합니다.[68]

강재 가설 산업에서 용접이 수행되는 속도가 가속화되는 추세는 연결부의 무결성에 위험을 초래합니다. 용접부에 충분한 아크 시간이 제공되는 기본 재료를 적절히 융착하지 않으면 프로젝트 검사자는 퍼들 용접부의 유효 직경을 보장할 수 없으므로 실제 설치를 목격하지 않는 한 공개된 하중 용량을 보장할 수 없습니다.[69] 이러한 퍼들 용접 방식은 철근과 구조용 강재 부재에 강판을 부착하는 방식으로 미국과 캐나다에서 일반적으로 사용되고 있습니다. 지역 기관은 철골 건설 현장에 퍼들 용접을 적절하게 설치할 수 있도록 책임을 지고 있습니다. 현재 원치 않는 연결부의 공개 유지 용량을 보장할 수 있는 표준 또는 용접 절차는 없지만, 이는 미국 용접 협회에서 검토 중입니다.

유리 및 플라스틱 용접

유리와 특정 유형의 플라스틱은 일반적으로 용접된 재료입니다. 특정한 녹는점을 가진 금속과 달리 유리와 플라스틱은 유리전이라고 불리는 녹는점 범위를 가지고 있습니다. 고체 물질을 유리 전이 온도(Tg)를 지나 이 범위로 가열하면 일반적으로 더 부드럽고 유연해집니다. 유리 용융 온도(Tm) 이상의 범위를 통과하면 매우 두껍고 느리고 점성이 있는 액체가 되어 온도가 증가함에 따라 점도가 천천히 감소합니다. 일반적으로 이 점성 액체는 금속에 비해 표면장력이 매우 적어 끈적끈적한 태피에서 꿀과 같은 농도가 되기 때문에 보통 두 개의 용융된 표면을 함께 누르는 것만으로 용접이 이루어질 수 있습니다. 두 액체는 일반적으로 첫 접촉 시 혼합되고 결합됩니다. 유리 전이를 통해 냉각되면 용접된 조각이 하나의 단단한 무정형 재료로 굳어집니다.

유리용접

유리 용접은 유리를 부는 동안 일반적인 관행입니다. 조명, 네온사인, 플래시 튜브, 과학 장비, 접시 및 기타 유리 제품 제조에 매우 자주 사용됩니다. 또한 유리 주조 중에 유리 몰드의 절반을 결합하여 병, 항아리와 같은 물품을 만드는 데 사용됩니다. 용접 유리는 유리 전이를 통해 유리를 가열하여 두껍고 성형 가능한 액체 덩어리로 바꿉니다. 가열은 일반적으로 가스 또는 옥시 가스 토치 또는 용광로를 사용하여 수행되는데, 유리를 녹이는 온도는 종종 상당히 높기 때문입니다. 이 온도는 유리의 종류에 따라 다를 수 있습니다. 예를 들어, 납 유리는 약 1,600°F(870°C)에서 용접 가능한 액체가 되며, 간단한 프로판 토치로 용접할 수 있습니다. 한편, 석영유리(융점 실리카)는 3,000 °F(1,650 °C) 이상으로 가열해야 하지만 과열되면 점도와 성형성을 급격히 상실하기 때문에 산소 토치를 사용해야 합니다. 때때로 튜브가 유리에 부착되어 전구, 병 또는 튜브와 같은 다양한 모양으로 불어 넣을 수 있습니다. 액체 유리 두 조각을 함께 누르면 보통 매우 쉽게 용접됩니다. 손잡이를 투수에 용접하는 것은 일반적으로 비교적 쉽게 수행할 수 있습니다. 그러나, 다른 튜브에 튜브를 용접할 때, 송풍과 흡입, 가압과 당김의 조합을 사용하여 밀봉 상태가 양호하고 유리의 형상이 양호하며, 표면 장력이 튜브 자체에 닫히지 않도록 합니다. 때때로 필러 로드를 사용할 수 있지만 일반적으로 그렇지 않습니다.

유리는 고체 상태에서 매우 부서지기 쉽기 때문에, 특히 냉난방이 고르지 않을 경우에는 냉난방에 균열이 발생하기 쉽습니다. 유리의 취성이 불균일한 열팽창을 허용하지 않기 때문입니다. 용접이 완료된 유리는 일반적으로 온도 구배에 의해 발생하는 내부 응력을 완화하기 위해 유리 전이(어닐링) 과정을 통해 매우 천천히 그리고 균일하게 냉각되어야 합니다.

유리는 종류가 많고, 같은 종류를 사용하여 용접하는 것이 가장 일반적입니다. 안경마다 열팽창율이 다른 경우가 많아 서로 다르게 수축할 때 냉각에 금이 갈 수 있습니다. 예를 들어, 석영은 열팽창이 매우 낮은 반면, 소다 라임 유리는 열팽창이 매우 높습니다. 서로 다른 유리를 용접할 때는 일반적으로 열팽창 계수를 면밀히 일치시켜 균열이 발생하지 않도록 하는 것이 중요합니다. 또한 일부 안경은 단순히 다른 안경과 섞이지 않기 때문에 특정 유형 간의 용접이 불가능할 수 있습니다.

유리는 금속과 세라믹에도 용접될 수 있지만, 금속의 경우 일반적으로 두 물질의 혼합보다는 금속 표면에 더 밀착됩니다. 그러나 특정 안경은 일반적으로 특정 금속에만 결합합니다. 예를 들어 납 유리는 구리나 몰리브덴에는 쉽게 결합하지만 알루미늄에는 결합하지 않습니다. 텅스텐 전극은 조명에 자주 사용되지만 석영 유리와 결합하지 않으므로 텅스텐은 종종 텅스텐과 석영 모두와 결합하는 용융 붕규산 유리로 적셔집니다. 그러나 물체가 냉각될 때와 물체가 다시 가열될 때 모두 균열이 발생하지 않도록 모든 재료가 비슷한 열팽창 계수를 갖도록 주의해야 합니다. 특수 합금은 종종 이러한 목적으로 사용되어 팽창 계수가 일치하도록 보장하며 때로는 금속에 얇은 금속 코팅을 적용하여 유리와 좋은 결합을 형성할 수 있습니다.[70][71][failed verification]

소성용접

플라스틱은 일반적으로 "써모셋"과 "써모플라스틱"의 두 가지 범주로 나뉩니다. 열경화성은 처음 플라스틱을 형성한 후 화학 반응으로 분자 결합이 설정된 후 플라스틱을 분해하지 않고 다시 결합이 끊어지지 않는 플라스틱입니다. 보온병은 녹일 수 없으므로 보온병이 설정되면 용접이 불가능합니다. 보온병의 예로는 에폭시, 실리콘, 가황 고무, 폴리에스테르 및 폴리우레탄이 있습니다.

이에 비해 열가소성 플라스틱은 긴 분자 사슬을 형성하는데, 이 사슬들은 종종 꼬이거나 서로 얽혀 있어 긴 범위의 결정적인 질서가 없는 무정형 구조를 형성합니다. 일부 열가소성 플라스틱은 완전히 비정질일 수 있는 반면, 다른 열가소성 플라스틱은 부분적으로 결정질/부분적으로 비정질 구조를 가질 수 있습니다. 비정질 열가소성 플라스틱과 반결정질 열가소성 플라스틱은 모두 유리전이가 일어나 용접이 일어날 수 있지만 반결정질은 유리전이보다 높은 특정 융점을 가지고 있습니다. 이 융점 이상에서는 점성 액체가 자유롭게 흐르는 액체가 됩니다(열가소성 플라스틱의 경우 유변 용접성 참조). 열가소성 플라스틱의 예로는 폴리에틸렌, 폴리프로필렌, 폴리스티렌, 폴리염화비닐(PVC), 테프론 및 스펙트럴론과 같은 형광성 플라스틱이 있습니다.

용접 열가소성 수지는 용접 유리와 매우 유사합니다. 플라스틱을 먼저 세척한 다음 유리 전이를 통해 가열하여 용접면을 두꺼운 점성 액체로 만들어야 합니다. 그런 다음 두 가열된 계면을 함께 눌러 분자 간 확산을 통해 분자가 혼합되어 하나로 결합할 수 있습니다. 그런 다음 유리 전이를 통해 플라스틱이 냉각되어 용접부가 응고됩니다. 충전재 로드는 종종 특정 유형의 관절에 사용될 수 있습니다. 용접 유리와 플라스틱의 주요 차이점은 가열 방법의 종류, 훨씬 낮은 용융 온도, 과열되면 플라스틱이 연소된다는 사실입니다. 플라스틱을 태우지 않고 용접 가능한 온도로 가열하는 다양한 방법이 고안되었습니다. 오븐이나 전기 가열 도구를 사용하여 플라스틱을 녹일 수 있습니다. 초음파, 레이저 또는 마찰 가열도 다른 방법입니다. 플라스틱에는 저항성 금속이 주입될 수 있으며, 이 금속은 유도 가열에 반응합니다. 일부 플라스틱은 유리 전이보다 낮은 온도에서 연소되기 시작하므로 가열된 비활성 가스를 플라스틱 위에 불어 녹이면서 동시에 산소로부터 보호함으로써 용접을 수행할 수 있습니다.[72]

많은 열가소성 플라스틱은 화학 용제를 사용하여 용접할 수도 있습니다. 플라스틱과 접촉하면 용매가 부드러워지기 시작하여 표면이 두껍고 액체 상태의 용액이 됩니다. 녹은 두 표면을 함께 누르면 용액 속 분자들이 섞이면서 하나로 결합됩니다. 용매가 플라스틱에 스며들 수 있기 때문에 플라스틱 표면을 통해 용매가 증발하여 용접부가 용액 밖으로 떨어져 응고됩니다. 솔벤트 용접의 일반적인 용도는 배관 작업 중에 PVC 또는 ABS(아크릴로니트릴 부타디엔 스티렌) 파이프를 접합하거나 모델 제작 시 스티렌 및 폴리스티렌 플라스틱을 용접하는 것입니다. 용매 용접은 특히 PVC와 같은 플라스틱의 유리 전이나 그 이하에서 연소되는 경우에 효과적이지만, 화학적 분해에 강한 테프론이나 폴리에틸렌과 같은 플라스틱의 경우에는 효과적이지 않을 수 있습니다.[73]

참고 항목

참고문헌

- ^ Herbert T, John R. Clark Hall이 쓴 간결한 앵글로색슨 사전. Merritt, Herbert Dean Merritt, Merritt, Merritt, Merridge Academy of America -- Cambridge University Press 1960년 289페이지

- ^ Walter William Skeat의 영어 어원 사전 - Oxford Press 1898 페이지 702

- ^ 헨슬리 웨지우드의 영어 어원 사전 - Trubner & Co. 1878페이지

- ^ Elly van Gelderen의 영어 역사 - John Benjamins 출판 2006

- ^ 헤로도토스. 히스토리. 트랜스. R. 물밭. 옥스포드: 옥스퍼드 대학 출판부. 1권, 25권.

- ^ Cary & Helzer 2005, p.4

- ^ a b 링컨 일렉트릭, 페이지 1.1-1

- ^ Lincoln Electric, The Procedure Handbook Of Arc Welding 14th, 1.1-1페이지

- ^ a b Ayrton, Hertha Marks (1902). The Electric Arc. New York: D. Van Nostrand Co. pp. 20, 24, 94.

- ^ a b c A. Anders (2003). "Tracking down the origin of arc plasma science-II. early continuous discharges" (PDF). IEEE Transactions on Plasma Science. 31 (5): 1060–9. Bibcode:2003ITPS...31.1060A. doi:10.1109/TPS.2003.815477. S2CID 11047670.

- ^ 대소련 백과사전, "уговой разряд д" 기사(예: 전기 아크)

- ^ Lazarev, P.P. (December 1999), "Historical essay on the 200 years of the development of natural sciences in Russia" (PDF), Physics-Uspekhi, 42 (1247): 1351–1361, doi:10.1070/PU1999v042n12ABEH000750, S2CID 250892442, archived from the original (Russian) on 2011-02-11

- ^ "Complete Dictionary of Scientific Biography". Encyclopedia.com. Charles Scribner's Sons. 2008. Retrieved 9 October 2014.

- ^ US 363,320, Nikołaj Benardos & Staniswaw Olszewski, "전류의 직접적인 인가에 의한 금속 가공 및 장치", 1887-05-17 발행

- ^ Cary & Helzer 2005, 5-6쪽

- ^ Cary & Helzer 2005, 6페이지

- ^ a b c d e 위먼, 26쪽

- ^ "Lesson 3: Covered Electrodes for Welding Mild Steels". Retrieved 18 May 2017.

- ^ "Welding Timeline, Years 1900–1950". The Home for A History of Thermal Joining. Retrieved 2023-02-20.

- ^ Cammell, Laird and Co. (6 February 1920). "Cammellaird-Fullagar Diesel Engine - (No. II)". The Engineer. pp. 132–144 – via Grace's Guide to British Industrial History.

- ^ 링컨 일렉트릭, 페이지 1.1-5

- ^ Sapp, Mark E. (February 22, 2008). "Welding Timeline 1900–1950". WeldingHistory.org. Archived from the original on August 3, 2008. Retrieved 2008-04-29.

- ^ Cary & Helzer 2005, p. 7

- ^ 링컨 일렉트릭, 페이지 1.1-6

- ^ Carry & Helzer 2005, p.9

- ^ Kazakov, N.F (1985). "Diffusion Bonding of Materials". University of Cambridge. Archived from the original on 2013-09-01. Retrieved 2011-01-13.

- ^ Mel Schwartz (2011). Innovations in Materials Manufacturing, Fabrication, and Environmental Safety. CRC Press. p. 300. ISBN 978-1-4200-8215-9.

- ^ 링컨 일렉트릭, 1.1-10쪽

- ^ Thomas, Daniel J. (2018-04-01). "Analyzing the Failure of Welded Steel Components in Construction Systems". Journal of Failure Analysis and Prevention. 18 (2): 304–314. doi:10.1007/s11668-018-0392-x. ISSN 1864-1245. S2CID 139797543.

- ^ a b c d 위먼, 63쪽

- ^ a b Cary & Helzer 2005, 페이지 103

- ^ 링컨 일렉트릭, 페이지 5.4-3

- ^ 위먼, 53쪽

- ^ a b c 위먼, 31쪽

- ^ 위먼, pp. 37–38

- ^ 위먼, 68쪽

- ^ 위먼, 93-94쪽

- ^ Carry & Helzer 2005, pp. 246–249

- ^ 칼팍지안과 슈미드, 780쪽

- ^ 링컨 일렉트릭, 5.4-5쪽

- ^ 위먼, 16쪽

- ^ a b c d e f 위먼, 80-84쪽

- ^ John Jernberg (1919). Forging. American Technical society. p. 26.

- ^ 위먼, 95-101쪽

- ^ AWS A3.0:2001, American Welding Society(2001), p. 117. ISBN 0-87171-624-0 접착제 접합, 브레이징, 솔더링, 열절단 및 열분사에 대한 용어를 포함하는 표준 용접 용어 및 정의

- ^ a b c d 위먼, 89-90쪽

- ^ Stephan Kalee (2006년 8월) "NZ Fabricators는 알루미늄 부품과 패널을 생산하기 위해 마찰 교반 용접을 사용하기 시작했습니다." 뉴질랜드 엔지니어링 뉴스.

- ^ Stephan Kalee et al. (2010) 인도 전자파 펄스 기술(EMP)의 산업화 38주년 구매 인도호.

- ^ Hicks, John (1999). Welded Joint Design. New York: Industrial Press. pp. 52–55. ISBN 0-8311-3130-6.

- ^ Cary & Helzer 2005, pp. 19, 103, 206

- ^ Carry & Helzer 2005, 401-404쪽

- ^ a b 위먼, pp. 60–62

- ^ 링컨 일렉트릭, 6.1-5–6.1–6

- ^ 칼팍지안과 슈미드, 821~22쪽

- ^ 위먼, p. 5

- ^ Todd Bridigum의 용접 방법 - Motorbook 2008 페이지 37

- ^ Welding, Knisley (2022-09-15). "How Expansion and Contraction of Metals Affect Aviation Welding Process". Knisley Welding. Retrieved 2022-12-22.

- ^ a b c d e f g h Lancaster, J.F. (1999). Metallurgy of welding (6th ed.). Abington, Cambridge: Abington Pub. ISBN 1-85573-428-1.

- ^ Carry & Helzer 2005, 페이지 677–683

- ^ ANSI/AWS Z49.1: "용접, 절단 및 연합 공정에서의 안전"(2005)

- ^ "Safety and Health Injury Prevention Sheets (SHIPS) Process: Hot Work - Welding, Cutting and Brazing - Hazard: Burns and Shocks". Occupational Safety and Health Administration. Retrieved 2019-10-12.

- ^ Carry & Helzer 2005, pp. 42, 49–51

- ^ a b Carry & Helzer 2005, 페이지 52–62

- ^ National Institute of Occupational Safety and Health (2022-05-04). "Welding and Manganese". Center for Disease Control. US Department of Health and Human Services. Retrieved 2023-02-20.

- ^ James D Byrne; John A Baugh (2008). "The significance of nano particles in particle-induced pulmonary fibrosis". McGill Journal of Medicine. 11 (1): 43–50. PMC 2322933. PMID 18523535.

- ^ a b c Weman, pp. 184–89

- ^ 링컨 일렉트릭, 페이지 4.5-1

- ^ ASM International (2003). Trends in Welding Research. Materials Park, Ohio: ASM International. pp. 995–1005. ISBN 0-87170-780-2.

- ^ Gregory L. Snow와 W. Samuel Easterling (2008년 10월) Mayback Machine에서 2014-06-11 단일 및 다중 강판으로 제조된 아크 스폿 용접의 강도, Missouri 과학 기술 대학에서 열린 제19회 냉간 성형 철 구조물 국제 전문 회의의 진행.

- ^ Freak Bos, Christian Louter, Fred Veer (2008) 도전적인 유리: 건축 및 구조적 응용에 관한 회의. JOS 프레스 194쪽 ISBN 1-58603-866-4

- ^ Bolas, Bernard D. (1921). A handbook of Laboratory Glass-Blowing. London: G. Routledge & Sons.

- ^ 플라스틱 및 복합재: 데이비드 A의 용접 핸드북. Grewell, A. Benatar, Jun Bu Park – Hanser Garden 2003

- ^ 플라스틱 핸드북 가입: 플라스틱 디자인 라이브러리에 의한 실용 가이드 – PDL 1997 페이지 137, 146

원천

- Cary, Howard B; Helzer, Scott C. (2005). Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. ISBN 0-13-113029-3.

- Kalpakjian, Serope; Schmid, Steven R. (2001). Manufacturing Engineering and Technology. Prentice Hall. ISBN 0-201-36131-0.

- Lincoln Electric (1994). The Procedure Handbook of Arc Welding. Cleveland: Lincoln Electric. ISBN 99949-25-82-2.

- Weman, Klas (2003). Welding processes handbook. New York, NY: CRC Press LLC. ISBN 0-8493-1773-8.