연소기

Combustor연소기는 연소가 발생하는 가스터빈, 램젯 또는 스크램젯 엔진의 구성 요소 또는 영역입니다.버너, 연소실 또는 화염 홀더라고도 합니다.가스터빈 엔진에서 연소기 또는 연소실은 압축시스템에 의해 고압공기를 공급받는다.그런 다음 연소기는 연료/공기 혼합물이 연소될 때 이 공기를 일정한 압력으로 가열합니다.연료/공기 혼합물이 연소되면서 가열되고 빠르게 팽창합니다.연소된 혼합물은 노즐 가이드 베인을 통해 연소기에서 터빈으로 배출됩니다.램젯 또는 스크램젯 엔진의 경우, 배기 가스는 노즐을 통해 직접 공급됩니다.

연소기는 매우 높은 공기 유속에도 불구하고 안정적인 연소를 유지하고 유지해야 합니다.이를 위해 연소기는 먼저 공기와 연료를 혼합하고 점화한 다음 더 많은 공기를 혼합하여 연소 프로세스를 완료하도록 세심하게 설계되었습니다.초기 가스 터빈 엔진은 캔형 연소기로 알려진 단일 챔버를 사용했습니다.오늘날에는 캔, 고리형 및 캐뉴럴(캔-고리형 튜브형이라고도 함)의 3가지 주요 구성이 있습니다.애프터 버너는 종종 다른 유형의 연소기로 간주됩니다.

연소기는 연료 효율, 배기 가스 수준 및 과도 반응(연료 흐름 및 공기 속도와 같은 변화하는 조건에 대한 반응)과 같은 엔진의 많은 작동 특성을 결정하는 데 중요한 역할을 합니다.

기초

가스터빈에서 연소기의 목적은 터빈에 전력을 공급하기 위해 시스템에 에너지를 추가하고 항공기 애플리케이션에서 노즐을 통해 배기할 고속 가스를 생성하는 것입니다.모든 엔지니어링 과제와 마찬가지로 이를 위해서는 다음과 같은 많은 설계 고려 사항의 균형을 맞춰야 합니다.

- 연료를 완전히 연소시킵니다.그렇지 않으면 엔진이 미연소 연료를 낭비하고 원치 않는 미연소 탄화수소, 일산화탄소(CO) 및 그을음 배출을 생성합니다.

- 연소기 전체의 저압 손실연소기가 공급하는 터빈이 효율적으로 작동하려면 고압 흐름이 필요합니다.

- 불꽃(연소)은 연소기 내부에 고정되어야 한다(포함).엔진 뒤쪽에서 연소가 발생할 경우 터빈 단계가 쉽게 과열되고 손상될 수 있습니다.또한 터빈 블레이드가 계속 발전하고 고온에서도 견딜 수 있게 되면서 연소기는 고온에서 연소하도록 설계되었으며 연소기의 부품은 고온에서도 연소되도록 설계되어야 합니다.

- 엔진 불꽃이 꺼질 경우 높은 고도에서 재점등할 수 있어야 합니다.

- 균일한 출구 온도 프로파일출구 흐름에 핫 스팟이 있을 경우 터빈에 열 스트레스 또는 기타 유형의 손상이 발생할 수 있습니다.마찬가지로 연소기 내부의 온도 프로파일은 내부에서 연소기가 손상되거나 파괴될 수 있으므로 핫스팟을 피해야 합니다.

- 작은 물리 사이즈와 중량.항공기에서는 공간과 무게가 더 중요하기 때문에 잘 설계된 연소기는 소형화를 추구합니다.발전 가스 터빈과 같은 비항공기 애플리케이션은 이 요소에 의해 제약을 받지 않는다.

- 폭넓은 조작이 가능합니다.대부분의 연소기는 다양한 입구 압력, 온도 및 질량 흐름에서 작동할 수 있어야 합니다.이러한 요인은 엔진 설정과 환경 조건 모두에 따라 달라집니다(즉, 저공에서 최대 스로틀은 고공에서 공회전 스로틀과 매우 다를 수 있습니다).

- 환경 배출.이산화탄소나 질소산화물과 같은 오염물질의 항공기 배출에 대해서는 엄격한 규제가 있기 때문에 연소기는 그러한 배출을 최소화하도록 설계되어야 한다.(아래의 배출물 섹션 참조)

역사

연소기 기술의 발전은 배기 가스 배출, 작동 범위 및 내구성 등 몇 가지 다른 영역에 초점을 맞춥니다.초기 제트 엔진은 많은 양의 연기를 발생시켰기 때문에 1950년대 초기 연소기의 발전은 엔진에서 발생하는 연기를 줄이는 것을 목표로 했습니다.연기가 근본적으로 제거되자, 1970년대에 미연소 탄화수소 및 일산화탄소와 같은 다른 배출물을 줄이기 위한 노력이 이루어졌습니다(자세한 내용은 아래의 배출물 섹션을 참조하십시오).1970년대는 또한 새로운 제조 방법으로 라이너 수명이 초기 라이너보다 거의 100배 향상되었기 때문에 연소기 내구성이 향상되었습니다.1980년대에 연소기는 전체 작동 범위에서 효율을 개선하기 시작했습니다. 연소기는 최대 출력에서 높은 효율(99% 이상)을 보이는 경향이 있었지만, 낮은 설정에서는 효율성이 떨어졌습니다.그 10년간의 개발은 저수준의 효율을 향상시켰습니다.1990년대와 2000년대는 배출량, 특히 질소산화물을 줄이는 데 다시 초점을 맞췄다.연소기 기술은 여전히 활발하게 연구되고 발전하고 있으며, 많은 현대 연구는 동일한 [3]측면을 개선하는 데 초점을 맞추고 있습니다.

구성 요소들

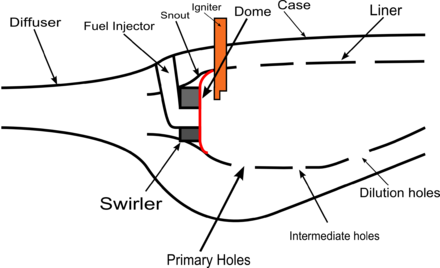

- 사례.

이 케이스는 연소기의 외피이며 상당히 단순한 구조입니다.일반적으로 케이스는 [4]유지보수가 거의 필요하지 않습니다.케이스는 내부에 흐르는 공기에 의해 열 부하로부터 보호되므로 열 성능은 제한적입니다.그러나 케이스는 연소기 내부의 고압과 외부 저압의 차이를 견뎌야 하는 압력 용기 역할을 합니다.이 경우,[5] (열적이 아닌) 기계적 부하가 운전 설계 요인입니다.

- 디퓨저

디퓨저의 목적은 컴프레서에서 나오는 고속의 고압축 공기를 연소기에 최적의 속도로 감속하는 것입니다.속도를 낮추면 총 압력 손실이 불가피하므로 설계상의 과제 중 하나는 [6]압력 손실을 최대한 제한하는 것입니다.또한 디퓨저는 경계층 분리 등의 흐름 효과를 회피함으로써 흐름의 왜곡을 가능한 한 억제하도록 설계되어야 한다.대부분의 다른 가스터빈 엔진 구성 요소와 마찬가지로 디퓨저는 가능한 [7]한 짧고 가볍도록 설계되었습니다.

- 라이너

라이너는 연소 프로세스를 포함하고 다양한 공기 흐름(중간, 희석 및 냉각, 아래 공기 흐름 경로 참조)을 연소 구역으로 유도합니다.라이너는 장시간 고온 사이클에 견딜 수 있도록 설계 및 제작되어야 합니다.그렇기 때문에 라이너는 하스텔로이X와 같은 초합금으로 만들어지는 경향이 있다.또한 고성능 합금을 사용하더라도 라이너는 공기 [8]흐름으로 냉각되어야 합니다.일부 연소기는 열 차단 코팅도 사용합니다.그러나 공기 냉각은 여전히 필요합니다.일반적으로 라이너 냉각에는 필름 냉각과 증산 냉각의 두 가지 주요 유형이 있습니다.필름 냉각은 라이너 외부에서 라이너 내부로 냉기를 주입하는 방식으로 작동합니다.이렇게 하면 라이너를 보호하는 차가운 공기의 얇은 막이 형성되어 라이너의 온도가 약 1800 켈빈(K)에서 약 830 K로 낮아집니다.라이너 냉각의 다른 유형인 증산 냉각은 라이너에 다공질 재료를 사용하는 보다 현대적인 접근 방식입니다.다공질 라이너는 소량의 냉각 공기가 통과할 수 있도록 하여 필름 냉각과 유사한 냉각 효과를 제공합니다.두 가지 주요 차이는 라이너의 온도 프로파일 결과 및 필요한 냉각 공기의 양입니다.증산 냉각은 냉각 공기가 모공을 통해 균일하게 유입되기 때문에 훨씬 더 균일한 온도 프로파일을 생성합니다.필름 냉각 공기는 일반적으로 슬랫 또는 루버를 통해 유입되므로 슬랫에서 더 시원하고 슬랫 사이에서 더 따뜻한 프로파일이 불균일하게 형성됩니다.더 중요한 것은 증산 냉각이 사용하는 냉각 공기량이 훨씬 적다는 것입니다(필름 냉각의 경우 20~50%가 아니라 전체 공기 흐름의 10% 정도).냉각에 사용되는 공기를 줄이면 연소에 더 많은 공기를 사용할 수 있으며, 이는 고성능 고연비 [9][10]엔진에서 점점 더 중요해집니다.

- 코

주둥이는 공기 스플리터 역할을 하는 돔의 연장선(아래 참조)으로 1차 공기를 2차 공기 흐름에서 분리합니다(중간, 희석 및 냉각 공기 흐름 섹션 [11]참조).

- 돔/스왈러

돔과 소용돌이는 1차 공기(아래 공기 흐름 경로 참조)가 연소 구역으로 들어갈 때 통과하는 연소기의 일부입니다.그들의 역할은 흐름에서 난류를 발생시켜 공기와 [8]연료를 빠르게 혼합하는 것이다.초기 연소기는 연료와 공기를 혼합하기 위해 간단한 판을 사용하여 웨이크 난류를 만드는 블러프 바디 돔을 사용하는 경향이 있었습니다.그러나 대부분의 현대 디자인은 스월 안정화되었습니다(스월러를 사용).스왈러는 일부 연소 생성물을 강제로 재순환시켜 높은 난류를 생성하는 국소 저기압대를 형성합니다.[11]그러나 난류가 높을수록 연소기의 압력 손실은 커지기 때문에 돔과 소용돌이는 연료와 [12]공기를 충분히 혼합하는 데 필요한 것보다 더 많은 난류가 발생하지 않도록 주의 깊게 설계해야 한다.

- 연료 인젝터

연료 인젝터는 연료를 연소 영역으로 유도하는 역할을 하며, 스왈러(위)와 함께 연료와 공기를 혼합하는 역할을 합니다.연료 인젝터에는 압력 원자화, 공기 송풍, 기화 및 프리믹스/[8]프리 기화 인젝터의 네 가지 주요 유형이 있습니다.압력 분무 연료 인젝터는 연료를 분무하기[nb 1] 위해 높은 연료 압력(최대 3,400kopascal(500psi))에 의존합니다.이 유형의 연료 인젝터는 매우 간단하다는 장점이 있지만 몇 가지 단점이 있습니다.연료 시스템은 이러한 고압을 견딜 수 있을 정도로 견고해야 하며, 연료가 불균일하게 분무되는 경향이 있어 불완전하거나 불균일한 연소가 발생하여 오염물질과 연기가 [13][14]더 많이 발생합니다.

두 번째 유형의 연료 인젝터는 에어 블라스트 인젝터입니다.이 인젝터는 공기 흐름으로 연료 시트를 "폭발"하여 연료를 균질한 물방울로 분무합니다.이러한 유형의 연료 인젝터는 최초의 무연 연소기로 이어졌다.사용되는 공기는 스왈러가 아닌 인젝터를 통해 전환되는 1차 공기의 양(아래 공기 흐름 경로 참조)과 동일합니다.또한 이 유형의 인젝터는 압력 아토마이징 [14]유형보다 낮은 연료 압력을 요구합니다.

세 번째 유형인 기화 연료 인젝터는 1차 공기가 연소 구역으로 분사될 때 연료와 혼합된다는 점에서 에어 블라스트 인젝터와 유사합니다.그러나 연료-공기 혼합물은 연소 영역 내의 튜브를 통해 이동합니다.연소 구역의 열은 연료-공기 혼합물로 전달되어 연소되기 전에 연료의 일부를 증발시킵니다(혼합이 더 잘됨).이 방법을 사용하면 적은 열복사로 연료를 연소할 수 있어 라이너를 보호하는 데 도움이 됩니다.그러나 기화기 튜브 내부의 연료 유량이 적어 심각한 내구성 문제가 있을 수 있습니다(튜브 내부의 연료는 튜브를 연소 [15]열로부터 보호합니다).

예혼합/예증기 인젝터는 연료가 연소 영역에 도달하기 전에 혼합 또는 기화함으로써 작동합니다.이 방법을 사용하면 연료가 공기와 매우 균일하게 혼합되어 엔진에서 배출되는 가스를 줄일 수 있습니다.이 방법의 한 가지 단점은 연료-공기 혼합물이 연소 영역에 도달하기 전에 연료가 자동 점화되거나 다른 방식으로 연소될 수 있다는 것입니다.이 경우 연소기가 심각하게 [16]손상될 수 있습니다.

- 점화기

가스터빈 용도로 사용되는 대부분의 점화기는 자동차 스파크 플러그와 유사한 전기 스파크 점화기입니다.점화기는 연료와 공기가 이미 혼합된 연소 구역에 있어야 하지만, 연소 자체에 의해 손상되지 않도록 충분히 상류에 있어야 한다.점화기에 의해 최초 연소가 시작되면 연소는 자급자족하며 점화기는 [17]더 이상 사용되지 않습니다.캔 고리형 및 고리형 연소기(아래 연소기 유형 참조)에서는 불꽃이 한 연소 영역에서 다른 연소 영역으로 전파될 수 있으므로 점화기가 각각 필요하지 않습니다.일부 시스템에서는 점화 보조 기법이 사용됩니다.그러한 방법 중 하나는 산소 주입으로, 산소가 점화 영역에 공급되어 연료가 쉽게 연소되도록 도와줍니다.이것은 엔진이 높은 [18]고도에서 재시동해야 하는 일부 항공기 애플리케이션에서 특히 유용합니다.

기류 경로

- 프라이머리 에어

이것이 주 연소 공기입니다.고압 압축기(종종 디퓨저를 통해 감속됨)에서 나오는 고압축 공기로, 연소기 돔의 주 채널과 첫 번째 라이너 구멍 세트를 통해 공급됩니다.이 공기는 연료와 혼합되어 [19]연소됩니다.

- 중간 공기

중간 공기는 두 번째 라이너 구멍 세트를 통해 연소 구역으로 분사되는 공기입니다(1차 공기는 첫 번째 세트를 통과합니다).이 공기는 반응 과정을 완료하여 공기를 냉각시키고 고농도의 일산화탄소(CO)와 수소(H2)[20]를 희석합니다.

- 희석 공기

희석 공기는 연소실 끝에 있는 라이너 구멍을 통해 분사되어 터빈 단계에 도달하기 전에 공기를 냉각시킵니다.공기는 연소기에서 원하는 균일한 온도 프로파일을 생성하기 위해 조심스럽게 사용됩니다.그러나 터빈 블레이드 기술이 향상되어 높은 온도에 견딜 수 있게 되면서 희석 공기의 사용이 줄어들어 [20]연소 공기의 사용이 증가합니다.

- 냉각 공기

냉각 공기는 라이너의 작은 구멍을 통해 주입되어 연소 온도로부터 라이너를 보호하기 위해 냉기의 층(필름)을 생성하는 공기 흐름입니다.냉각 공기는 연소 공기 및 프로세스와 직접 상호작용하지 않도록 신중하게 설계해야 합니다.경우에 따라서는 흡기의 50%가 냉각 공기로 사용됩니다.이 냉각 공기를 주입하는 방법은 여러 가지가 있으며, 이 방법은 라이너가 노출되는 온도 프로파일에 영향을 미칠 수 있습니다(위의 [21]라이너 참조).

종류들

할 수 있다

캔 연소기는 자급식 원통형 연소실입니다.각 "캔"에는 자체 연료 인젝터, 점화 스위치, 라이너 및 [22]케이스가 있습니다.컴프레서의 1차 공기는 각 개별 캔으로 유도되며, 여기서 감속되고 연료와 혼합된 다음 점화됩니다.또한 2차 공기는 컴프레서로부터 공급되며, 여기서 라이너 외부로 공급됩니다(라이너 내부가 연소가 발생하는 위치).그런 다음 2차 공기는 보통 라이너의 슬릿을 통해 연소 영역으로 공급되어 박막 [23]냉각을 통해 라이너를 냉각시킵니다.

대부분의 용도에서는 엔진 중심축 주위에 여러 캔이 배치되어 있으며, 이들 캔의 공유된 배기가스가 터빈으로 공급됩니다.캔형 연소기는 설계와 테스트가 용이하기 때문에 초기 가스 터빈 엔진에서 가장 널리 사용되었습니다(전체 시스템을 테스트할 필요 없이 단일 캔을 테스트할 수 있습니다).캔형 연소기는 전체 연소 섹션이 아니라 하나의 연소 섹션만 탈거하면 되기 때문에 유지보수가 쉽습니다.대부분의 최신 가스 터빈 엔진(특히 항공기 용도용)은 대안보다 무게가 더 나가는 경우가 많기 때문에 캔 연소기를 사용하지 않습니다.또한 캔 전체의 압력 강하는 일반적으로 다른 연소기보다 높습니다(7% 정도).캔 연소기를 사용하는 대부분의 최신 엔진은 원심 [24][25]압축기가 장착된 터보샤프트입니다.

카뉴레루

다음 연소기 유형은 캐뉴럴 연소기입니다. 용어는 "캔 고리형"의 합성어입니다.캔형 연소기와 마찬가지로 캔형 연소기에도 자체 연료 인젝터가 있는 별도의 라이너에 포함된 개별 연소 구역이 있습니다.캔 연소기와 달리 모든 연소 구역은 공통 링(아눌루스) 케이스를 공유합니다.각 연소 구역은 더 이상 압력 [26]용기 역할을 할 필요가 없습니다.연소 구역은 또한 라이너 구멍이나 연결 튜브를 통해 서로 "소통"할 수 있으며, 이 튜브를 통해 공기가 원주 방향으로 흐를 수 있습니다.캐뉼러 연소기로부터의 출구 흐름은 일반적으로 보다 균일한 온도 프로파일을 가지며, 이는 터빈 섹션에 더 좋습니다.또한 각 챔버에 자체 점화 스위치를 장착할 필요가 없습니다.한 두 캔에 불을 붙이면 다른 캔에 쉽게 번져 불이 붙을 수 있습니다.또한 이 유형의 연소기는 캔 유형보다 가볍고 압력 강하가 더 낮습니다(6% 정도).그러나 캐뉴럴 연소기는 캔 [27]연소기보다 유지보수가 더 어려울 수 있습니다.캐뉼러 연소기를 사용하는 가스터빈 엔진의 예로는 General Electric J79 터보제트, Pratt & Whitney JT8D 및 Rolls-Royce Tay [28]터보팬 등이 있습니다.

고리 모양의

가장 일반적으로 사용되는 최종 연소기 유형은 완전 고리형 연소기입니다.고리형 연소기는 별도의 연소 구역을 없애고 링 안에 연속 라이너와 케이싱(환형)만 있습니다.고리형 연소기에는 보다 균일한 연소, 더 짧은 크기(따라서 더 가벼워짐), 더 적은 표면적 [29][30]등 많은 이점이 있습니다.또한 고리형 연소기는 매우 균일한 출구 온도를 갖는 경향이 있습니다.또한 세 가지 설계 중 압력 강하가 가장 낮습니다(약 5%).[31]고리형 설계도 단순하지만 일반적으로 풀사이즈 테스트 리그가 필요합니다.고리형 연소기를 사용하는 엔진은 CFM International CFM56입니다. 현대 가스터빈 엔진의 대부분은 고리형 연소기를 사용합니다. 마찬가지로 대부분의 연소기 연구 개발은 이러한 유형의 개선에 초점을 맞추고 있습니다.

이중 고리형 연소기

표준 고리형 연소기의 변형 중 하나는 이중 고리형 연소기(DAC)입니다.고리형 연소기와 마찬가지로 DAC는 반지름 주위에 별도의 연소 구역이 없는 연속 링입니다.차이점은 연소기 링 주위에 파일럿 존과 메인 존이라는 두 개의 연소 존이 있다는 것입니다.파일럿 존은 단일 고리형 연소기와 같은 기능을 하며 저전력 수준에서 작동하는 유일한 영역입니다.고출력 레벨에서는 메인 존도 사용되므로 연소기를 통과하는 공기와 질량 흐름이 증가합니다.GE의 이러한 유형의 연소기 구현은 다음을 줄이는 데 초점을 맞추고 있습니다. NOx 및 CO2 [32]배출량DAC의 양호한 다이어그램은 Purdue에서 확인할 수 있습니다.이중 고리형 연소기, 삼중 고리형 연소기 및 "다중 고리형" 연소기와 동일한 원리를 확장하는 것이 제안되었으며 특허도 [33][34]취득되었습니다.

배출들

현대 가스터빈 설계의 원동력 중 하나는 배출량을 줄이는 것이며, 연소기는 가스터빈 배출량의 주요 원인입니다.일반적으로 가스터빈 엔진에서 배출되는 배기 가스에는 연기, 이산화탄소(CO2), 일산화탄소(CO), 미연소 탄화수소(UHC), 질소산화물(NOx)[35][36]의 5가지 유형이 있습니다.

연기는 주로 연료와 공기를 보다 고르게 혼합함으로써 완화됩니다.위의 연료 인젝터 섹션에서 설명한 바와 같이 최신 연료 인젝터(예: 에어블라스트 연료 인젝터)는 연료를 고르게 분무하고 연료 농도가 높은 국소 포켓을 제거합니다.대부분의 최신 엔진은 이러한 유형의 연료 인젝터를 사용하며 기본적으로 [35]무연입니다.

이산화탄소는 연소 과정의 산물이며 주로 연료 사용을 줄임으로써 완화된다.평균적으로 연소된 제트 연료 1kg은 3.2kg의 이산화탄소를2 배출한다.제조업체들이 가스터빈 엔진을 [36]더 효율적으로 만들면서 이산화탄소 배출량은 계속해서 감소할 것이다.

미연소 탄화수소(UHC) 배출과 일산화탄소(CO) 배출은 높은 관련성을 가지고 있다.UHC는 기본적으로 완전히 연소되지 않은 연료이며, UHC는 대부분 낮은 출력 레벨(엔진이 모든 [36]연료를 연소하지 않는 경우)에서 생산됩니다.많은 UHC 함량이 반응하여 연소기 내에서 CO를 형성하므로 두 가지 유형의 배기 가스 배출이 크게 관련되어 있습니다.이러한 긴밀한 관계를 통해 CO 배출에 잘 최적화된 연소기는 본질적으로 UHC 배출에 잘 최적화되므로 대부분의 설계 작업은 CO [35]배출에 초점을 맞추고 있습니다.

일산화탄소는 연소의 중간 산물로 산화에 의해 제거된다.CO와 OH는 반응하여 CO와 H를 형성한다2.CO를 소비하는 이 프로세스에는 비교적 오랜 시간("상대적으로" 연소 프로세스가 매우 빠르게 이루어지기 때문에 사용됨), 고온 및 고압이 필요합니다.이러한 사실은 저CO 연소기의 체류 시간이 길다는 것을 의미합니다(기본적으로 가스가 연소실에 [35]있는 시간).

CO와 마찬가지로 질소산화물(NOx)은 연소 구역에서 생성됩니다.그러나 CO와 달리 CO는 가장 많이 소비되는 조건(고온, 고압, 장기 체류 시간)에 가장 많이 생산된다.즉, 일반적으로 CO 배출량을 줄이면 NO가x 증가하며, 그 반대의 경우도 마찬가지이다.이러한 사실은 대부분의 성공적인 배출량 감소가 여러 [35]가지 방법을 조합해야 한다는 것을 의미합니다.

애프터버너

애프터버너(또는 재가열)는 일부 제트 엔진, 주로 군용 초음속 항공기에 추가되는 추가 구성 요소입니다.이것의 목적은 초음속 비행과 이륙을 위해 추력을 일시적으로 증가시키는 것이다(초음속 항공기 설계의 전형적인 높은 날개 하중은 이륙 속도가 매우 빠르다는 것을 의미하기 때문이다).군용기에서 추가 추력은 전투 상황에도 유용하다.이는 터빈의 다운스트림(즉, 그 후) 제트 파이프에 추가 연료를 분사하여 연소함으로써 실현됩니다.애프터버닝의 장점은 추진력이 크게 증가한다는 것이다. 단점은 연료 소비량이 매우 높고 비효율적이라는 것이다. 단점은 연료 소비량이 일반적으로 사용되는 단기간 동안 허용되는 것으로 간주되는 경우가 많다.

제트 엔진은 애프터 연소 사용 시 습식 작동, 애프터 연소 없이 엔진 사용 시 건조 작동이라고 합니다.최대 스러스트 습식을 생성하는 엔진은 최대 출력 또는 최대 재가열(엔진에서 생성할 수 있는 최대 출력)이며, 최대 스러스트 건식을 생성하는 엔진은 군사 출력 또는 최대 건식입니다.

가스터빈의 주 연소기와 마찬가지로 애프터버너에는 케이스와 라이너가 모두 있어 주 연소기와 동일한 용도로 사용됩니다.주 연소기와 애프터 버너의 한 가지 주요 차이점은 온도 상승이 터빈 섹션에 의해 제한되지 않기 때문에 애프터 버너는 [37]주 연소기보다 훨씬 높은 온도 상승을 보이는 경향이 있다는 것입니다.또 다른 차이점은 애프터 버너는 1차 연소기뿐만 아니라 연료를 혼합하도록 설계되지 않았기 때문에 애프터 버너 [38]섹션 내에서 모든 연료가 연소되는 것은 아니라는 것입니다.또한 애프터버너에서는 애프터버너 내의 공기 속도가 불꽃이 꺼지지 않도록 하기 위해 화염 홀더를 사용해야 하는 경우가 많습니다.이들은 종종 주 연소기에서 [39]돔과 같은 방식으로 국부적인 저속 흐름을 생성하는 연료 인젝터 바로 뒤에 있는 블러프 바디 또는 "비거터"입니다.

램제츠

램젯 엔진은 전통적인 가스터빈 엔진과 많은 면에서 다르지만, 대부분의 동일한 원리는 그대로 유지됩니다.한 가지 주요 차이점은 연소기 이후의 회전 기계(터빈)가 부족하다는 것입니다.연소기 배기가스는 노즐로 직접 공급됩니다.이를 통해 램젯 연소기가 더 높은 온도에서 연소될 수 있습니다.또 다른 차이점은 많은 램젯 연소기가 가스터빈 연소기처럼 라이너를 사용하지 않는다는 것입니다.또한 일부 램젯 연소기는 보다 전통적인 유형이 아닌 덤프 연소기입니다.덤프 연소기는 연료를 분사하고 연소기 내 면적의 큰 변화로 인해 발생하는 재순환에 의존합니다(많은 [40]가스터빈 연소기의 소용돌이 대신).즉, 많은 램젯 연소기도 전통적인 가스터빈 연소기와 유사하다. 예를 들어 RIM-8 탈로스 미사일이 사용하는 램젯의 연소기는 캔형 [41]연소기를 사용한다.

스크램젯

스크램젯(Supersonic 연소 램젯) 엔진은 기존 가스터빈 엔진과 크게 다른 상황을 나타냅니다(스크램젯은 일반적으로 움직이는 부품이 거의 없거나 아예 없기 때문에 가스터빈이 아닙니다).스크램젯 연소기는 물리적으론 기존 연소기와 상당히 다를 수 있지만 연료 혼합 및 화염 홀딩과 같은 설계상의 많은 과제에 직면해 있습니다.그러나 이름에서 알 수 있듯이 스크램젯 연소기는 초음속 흐름 환경에서 이러한 문제를 해결해야 합니다.예를 들어, 마하 5로 비행하는 스크램젯의 경우 연소기로 들어가는 공기 흐름은 명목상 마하 2가 됩니다.스크램젯 엔진의 주요 과제 중 하나는 연소기에 의해 발생하는 충격파가 흡입구로 상류로 전달되는 것을 막는 것입니다.이 경우 엔진이 회전하지 않고 추력 손실 등의 문제가 발생할 수 있습니다.이를 방지하기 위해 스크램젯 엔진은 연소 [42]영역 바로 앞에 아이솔레이터 섹션(이미지 참조)이 있는 경향이 있습니다.

메모들

- ^ atomize에는 몇 가지 정의가 있지만, 이 문맥에서는 미세한 스프레이를 형성하는 것을 의미합니다.그것은 연료가 원자 성분으로 분해되고 있다는 것을 의미하는 것이 아니다.

레퍼런스

- 메모들

- ^ 플랙, 페이지 440

- ^ 매팅리, 하이저, 프랫, 325페이지

- ^ Koff, Bernard L. (July–August 2004). "Gas Turbine Technology Evolution: A Designer's Perspective". Journal of Propulsion and Power. 20 (4): 577–595. doi:10.2514/1.4361.

- ^ 헨더슨과 블레이조스키, 페이지 119-20.

- ^ 매팅리, 하이저, 프랫, 378페이지

- ^ 매팅리, 하이저, 프랫, 375페이지

- ^ 헨더슨과 블레이조스키, 페이지 121

- ^ a b c 매팅리, 페이지 760

- ^ 매팅리, 하이저, 프랫, 372-4페이지.

- ^ 헨더슨과 블레이조스키, 페이지 124-7

- ^ a b 헨더슨과 블레이조스키, 페이지 124

- ^ 플랙, 441페이지

- ^ 헨더슨과 블레이조스키, 페이지 127

- ^ a b 매팅리, 하이저, 프랫, 379페이지

- ^ 헨더슨과 블레이조스키, 128페이지

- ^ 헨더슨과 블레이조스키, 페이지 129

- ^ 매팅리, 하이저, 프랫, 368페이지

- ^ 헨더슨과 블레이조스키, 페이지 129-30

- ^ 헨더슨과 블레이조스키, 110페이지

- ^ a b 헨더슨과 블레이조스키, 페이지 111

- ^ 헨더슨과 블레이조스키, 페이지 111, 125-7

- ^ 벤슨, 톰연소기-버너.NASA 글렌 연구소입니다최종 갱신일 : 2008년7월 11일2010년 1월 6일에 액세스.

- ^ 플랙, 442페이지

- ^ 플랙, 442-3페이지.

- ^ 헨더슨과 블레이조스키, 페이지 106

- ^ 매팅리, 하이저, 프랫, 377-8페이지.

- ^ 플랙, 페이지 442-4.

- ^ 헨더슨과 블레이조스키, 페이지 106-7

- ^ 헨더슨과 블레이조스키, 페이지 108

- ^ 매팅리, 757페이지

- ^ 플랙, 444페이지

- ^ CFM의 고급 이중 고리형 연소기 기술 아카이브 2012-07-28. 오늘 아카이브.Release 를 누릅니다.1998년 7월 9일2010년 1월 6일에 액세스.

- ^ Ekstedt, Edward E. 등(1994년).미국 특허 5,323,604 가스터빈 엔진용 트리플 고리형 연소기]

- ^ 실링, Jan C. 외 연구진(1997년)다중 환형 연소기 미국 특허 5,630,319 돔 어셈블리].

- ^ a b c d e Verkamp, F.J., Verdouw, A.J., Tomlinson, J.G.(1974년).방출 규정의 미래의 가스 터빈 엔진 Combustors에 미치는 영향.필기장 항공기의.6월 1974년.권 11일 6번.를 대신하여 서명함. 340–344.

- ^ a b c Sturgess, G.J.; Zelina, J.; Shouse D. T.; Roquemore, W.M. (March–April 2005). "Emissions Reduction Technologies for Military Gas Turbine Engines". Journal of Propulsion and Power. 21 (2): 193–217. doi:10.2514/1.6528.

- ^ 마팅 글리, pp. 770–1.

- ^ 플랙,를 대신하여 서명함. 445–6.

- ^ 마팅 글리,p. 747.

- ^ Stull, F.D와 크레이그, R.R.(1975년).덤프 Combustors의 Flameholders과 탐구 13일 AIAA 항공 우주 공학 회의.패서디나, 캘리포니아 주 20–22 1월 1975년.AIAA 75-165

- ^ Waltrup, P.J.; White M.E.; Zarlingo F; Gravlin E. S. (January–February 2002). "History of U.S. Navy Ramjet, Scramjet, and Mixed-Cycle Propulsion Development". Journal of Propulsion and Power. 18 (1): 14–27. doi:10.2514/2.5928. Archived (PDF) from the original on 2007-04-13.

- ^ Goyne, C. P; Hall, C. D.; O'Brian, W. F.; Schetz, J. A (November 2006). The Hy-V Scramjet Flight Experiment (AIAA 2006-7901). 14th AIAA/AHI Space Planes and Hypersonic Systems and Technologies Conference. doi:10.2514/6.2006-7901. Archived (PDF) from the original on 2007-09-30.

- 참고 문헌

- Flack, Ronald D. (2005). "Chapter 9: Combustors and Afterburners". Fundamentals of Jet Propulsion with Applications. Cambridge Aerospace Series. New York, NY: Cambridge University Press. ISBN 978-0-521-81983-1.

- Henderson, Robert E.; Blazowski, William S. (1989). "Chapter 2: Turbopropulsion Combustion Technology". In Oates, Gordon C. (ed.). Aircraft Propulsion Systems Technology and Design. AIAA Education Series. Washington, DC: American Institute of Aeronautics and Astronautics. ISBN 0-930403-24-X.

- Mattingly, Jack D.; Heiser, William H.; Pratt, David T. (2002). "Chapter 9: Engine Component Design: Combustion Systems". Aircraft Engine Design. AIAA Education Series (2nd ed.). Reston, VA: American Institute of Aeronautics and Astronautics. ISBN 1-56347-538-3.

- Mattingly, Jack D. (2006). "Chapter 10: Inlets, Nozzles, and Combustion Systems". Elements of Propulsion: Gas Turbines and Rockets. AIAA Education Series. Reston, VA: American Institute of Aeronautics and Astronautics. ISBN 1-56347-779-3.