엔지니어링 컨트롤

Engineering controls| 직업상의 위험 |

|---|

| 위험 통제 계층 |

| 직업위생 |

| 스터디 |

엔지니어링 컨트롤은 작업자와 위험 사이에 장벽을 설치하거나 공기 환기를 [1][2]통해 위험 물질을 제거함으로써 작업자를 위험 조건으로부터 보호하기 위한 전략입니다.엔지니어링 제어는 작업자의 행동에 의존하거나 작업자에게 보호복을 [3]착용하도록 요구하는 것이 아니라 작업 공간 자체의 물리적 변화를 수반합니다.

엔지니어링 통제는 위험 통제 계층의 5개 구성원 중 3번째이며, 이 계층은 실현 가능성과 효과성에 따라 통제 전략을 정렬한다.엔지니어링 제어는 관리 제어 및 개인 보호 장비(PPE)보다 선호됩니다. 왜냐하면 PPE는 작업자와 접촉하기 전에 위험을 원천적으로 제거하도록 설계되어 있기 때문입니다.적절하게 설계된 엔지니어링 제어는 작업자를 보호하는 데 매우 효과적일 수 있으며 일반적으로 작업자의 상호 작용으로부터 독립되어 이러한 높은 수준의 보호를 제공합니다.엔지니어링 제어의 초기 비용은 관리 제어 또는 PPE의 비용보다 높을 수 있지만, 장기적으로는 운영 비용이 낮아지는 경우가 많아 프로세스의 [4]다른 영역에서 비용을 절감할 수 있습니다.

제거와 대체는 일반적으로 별도의 위험 통제 수준으로 간주되지만, 일부 계획에서는 엔지니어링 [5][6]통제 유형으로 분류된다.

미국 국립산업안전보건연구소는 엔지니어링 제어기술을 연구하여 NIOSH 엔지니어링 제어 데이터베이스에 [4][7]그 세부사항과 효과에 대한 정보를 제공한다.

배경

직업 재해에 대한 피폭 통제는 근로자를 보호하는 기본적인 방법으로 간주된다.전통적으로 통제 계층은 일반적으로 제거, 대체, 엔지니어링 통제, 관리 통제 및 개인 보호 장비를 포함하는 실현 가능하고 효과적인 통제 구현 방법을 결정하는 수단으로 사용되어 왔다.목록 앞부분의 방법은 일반적으로 위험과 관련된 위험을 줄이는데 더 효과적인 것으로 간주되며, 노출을 줄이기 위한 주요 수단으로 프로세스 변경과 엔지니어링 통제가 권장되며, 개인 보호 장비는 최후의 수단으로 접근한다.위계질서를 따르는 것은 본질적으로 안전한 시스템, 즉 질병이나 부상의 위험이 상당히 [8]감소된 시스템의 구현을 유도하기 위한 것이다.

엔지니어링 컨트롤은 작업장을 인클로저에 격납하거나 환기 및 필터링을 통해 작업장의 오염된 공기를 제거함으로써 작업장을 위험으로부터 격리하는 물리적 변경입니다.잘 설계된 엔지니어링 제어는 일반적으로 수동적이며, 작업자 상호 작용으로부터 독립적이라는 점에서 작업자의 행동이 노출 수준에 영향을 미칠 가능성을 감소시킨다.또한 이상적으로는 작업자의 생산성과 처리 편의성을 방해하지 않습니다. 그렇지 않으면 작업자가 제어를 우회하도록 동기를 부여받을 수 있기 때문입니다.엔지니어링 제어의 초기 비용은 관리 제어나 개인 보호 장비보다 높을 수 있지만, 장기 운영 비용은 종종 낮아지고 프로세스의 [9]: 10–11 다른 영역에서 비용을 절감할 수 있습니다.

화학적 및 생물학적 위험

다양한 화학적 위험과 생물학적 위험이 질병을 일으키는 것으로 알려져 있다.엔지니어링 제어 접근방식은 종종 유독물질의 환기 및 격리를 통한 흡입 노출을 감소시키는 것을 목표로 한다.단, 이격은 피부와 눈의 접촉을 방지하는 데에도 유용할 수 있으며, 최후의 [10]수단이 되어야 하는 개인 보호 장비에 대한 의존도를 줄일 수 있습니다.

환기

환기 시스템은 국소 또는 일반으로 구분됩니다.국소 배기가스는 종종 인클로저와 함께 오염원 또는 그 근처에서 작동하며, 일반 배기가스는 건물의 HVAC [9]: 11–12 시스템을 통해 전체 방에서 작동합니다.

국소 배기 장치

국소 배기 환기(LEV)는 오염원 또는 그 근처에서 배기 시스템을 적용하는 것입니다.적절히 설계하면 희석 환기보다 오염 물질을 제거하는 데 훨씬 효율적이며, 배기량과 보충 공기를 줄이고, 많은 경우 비용을 절감할 수 있습니다.배출원에 배기가스를 도포함으로써 오염물질이 일반 작업 [9]: 12 환경에 들어가기 전에 제거됩니다.로컬 배기 시스템의 예로는 흄 후드, 통기식 밸런스 인클로저 및 바이오 세이프티 캐비닛이 있습니다.인클로저가 없는 배기 후드는 바람직하지 않으며,[11]: 18–28 층류 후드는 공기를 작업자에게 외부로 보내므로 권장하지 않습니다.

흄 후드는 후드의 표면에서 분당 80–100피트(fpm)의 평균 내향 속도를 갖는 것이 좋습니다.더 높은 독성 물질의 경우 더 나은 보호를 제공하기 위해 100–120 fpm의 높은 표면 속도가 권장된다.그러나 표면 속도가 150 fpm을 초과하면 성능이 개선되지 않으며 후드 [12]누출이 증가할 수 있습니다.흄 후드에서 나오는 공기는 HEPA 필터를 통과하여 작업 환경 밖으로 배출하고 사용한 필터는 유해 폐기물로 취급하는 것이 좋습니다.난기류는 후드 앞부분에서 물질이 빠져나가는 원인이 될 수 있으며, 새시를 올바른 위치에 두고, 장비로 후드 내부를 정돈하지 않고,[11]: 19–24 작업 중에 빠르게 움직이지 않음으로써 피할 수 있습니다.

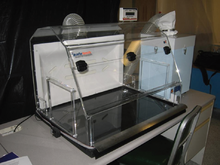

저진동 밸런스 인클로저는 처음에는 약제 분말의 무게를 측정하기 위해 개발되었으며 나노 물질에도 사용된다. 이들은 일반적으로 65–85 [12]fpm에서 작동하며 낮은 표면 속도에서 적절한 격납을 제공한다.재질을 교란시키고 [11]: 27–28 에어로졸화를 증가시키는 계량 작업에 유용합니다.

바이오세이프티 캐비닛은 바이오에어로솔을 포함하도록 설계되어 있습니다.그러나 일반적인 바이오 세이프티 캐비닛은 난기류가 발생하기 쉽습니다.흄 후드와 마찬가지로 시설 [11]: 25–27 밖으로 배출하는 것이 좋습니다.

대형 장비 전용 대규모 환기 인클로저도 사용할 [13]: 9–11 수 있습니다.

일반 배기 환기

희석 환기라고도 하는 일반 배기 환기(GEV)는 배출원을 배출하여 공기 중에서 배출하는 대신 오염 물질을 작업장 공기로 배출한 다음 오염 물질의 농도를 AC로 희석하기 때문에 국소 배기 환기와는 다릅니다.셉트 레벨GEV는 국소 배기 환기에 비해 비효율적이고 비용이 많이 들며, 대부분의 나노 물질에 대해 설정된 노출 한계가 없기 때문에 노출 [9]: 11–12 제어에 의존할 것을 권장하지 않는다.

그러나 GEV는 실내에서 음의 압력을 공급하여 오염물질이 실내에서 빠져나가는 것을 방지할 수 있습니다.시설 전체에 공급 및 배기를 사용하면 잠재적으로 위험한 물질에 노출되는 작업자의 수를 줄이는 가압 계획을 제공할 수 있습니다. 예를 들어, 생산 구역은 인근 구역에 대해 [9]: 11–12 음압을 유지합니다.실험실의 일반 배기 환기의 경우, 국소 배기 환기와 함께 사용할 경우 시간당 4-12개의 공기 변화를 수반하는 비순환 시스템을 사용하며, 오염원은 작업자의 공기 배출 및 바람 부는 쪽에, 그리고 공기 [11]: 13 외풍을 일으킬 수 있는 창문이나 문으로부터 멀리 배치한다.

제어 검증

여러 제어 검증 기법을 사용하여 실내 공기 흐름 패턴을 평가하고 LEV 시스템이 올바르게 작동하는지 확인할 수 있습니다.정기적으로 배기량을 측정하여 LEV 시스템이 설계대로 작동하고 있는지 확인하는 것이 중요합니다.표준 측정값인 후드 정압은 후드 성능에 영향을 미치는 공기 흐름 변화에 대한 정보를 제공합니다.위험한 공기 중 오염물질에 노출되지 않도록 설계된 후드의 경우, 미국정부산업위생사회의는 고정 후드 정압계 [14]설치를 권고한다.

또한 Pitot tube, 열선 풍속계, 스모크 발생기 및 드라이아이스 테스트를 사용하여 후드 슬롯/페이스 및 덕트 공기속도를 정성적으로 측정할 수 있으며, 트레이서 가스 누출 테스트는 정량적 방법입니다.[9]: 50–52, 59 ANSI Z9.5 및 ASHRAE 110과 같은 표준화된 테스트 및 인증 절차를 사용할 수 있으며, 개스킷 및 [9]: 59–60 [13]: 14–15 호스 검사와 같은 적절한 설치 및 기능의 정성적 지표도 사용할 수 있습니다.

콘테인먼트

격납은 [11]: 13 작업장으로의 유해물질 방출을 방지하기 위해 프로세스 또는 장비의 일부를 물리적으로 격리하는 것을 말합니다.나노소재 작업자에게 향상된 수준의 보호를 제공하기 위해 환기 조치와 함께 사용할 수 있습니다.예를 들어 독성 물질을 방출할 수 있는 장비를 별도의 [13]: 9–11 [15]방에 배치하는 것이 포함됩니다.컨베이어 시스템용 인클로저 또는 봉투 충전용 밀폐 시스템 등의 표준 먼지 제어 방법은 호흡 가능한 먼지 [9]: 16–17 농도를 줄이는 데 효과적입니다.

비환기 엔지니어링 제어에는 격리 격납 시스템을 포함하여 제약 산업을 위해 개발된 장치도 포함될 수 있습니다.가장 일반적인 플렉시블 절연 시스템 중 하나는 글로브 박스 격납으로, 혼합 및 건조와 같은 소규모 분말 공정의 인클로저로 사용할 수 있습니다.또한 견고한 글로브 박스 격리 장치는 작업자를 프로세스로부터 격리하는 방법을 제공하며, 분말의 이송을 포함한 중간 규모의 작업에 종종 사용됩니다.글로브 백은 견고한 글로브 박스와 유사하지만 유연하고 일회용입니다.원자로 건물이나 [16]오염으로부터 보호하기 위한 소규모 작업에 사용됩니다.글로브 박스는 높은 수준의 조작자 보호를 제공하는 밀폐형 시스템이지만 제한된 이동성과 작동 크기 때문에 사용이 더욱 어렵습니다.인클로저 내부 및 외부로 재료를 이송하는 것도 노출 위험입니다.또한 일부 글로브 박스는 양압을 사용하도록 구성되어 있어 [11]: 24–28 누출 위험이 증가할 수 있습니다.

이 업계에서 사용되는 또 다른 비환기 제어는 폴리프로필렌 백에 재료를 감싸면서 제품 용기를 채울 수 있는 연속 라이너 시스템입니다.이 시스템은 종종 가루를 [16]드럼통에 포장할 때 재료를 하역하는 데 사용됩니다.

다른.

일반적으로 기타 비환기 엔지니어링 제어에는 가드 및 바리케이드, 재료 처리 또는 첨가제 등 다양한 제어 조치가 포함됩니다.한 가지 예는 방 [13]: 9–11 [15]출구에 끝 접착식 매트를 놓는 것입니다.나노물질을 포함한 미립자를 취급할 때 정전기 방지 장치를 사용하여 정전하를 줄일 수 있으며,[11]: 28 이로 인해 미립자가 흩어지거나 옷에 부착될 가능성이 낮아집니다.물 분무 도포는 또한 호흡 가능한 먼지 [9]: 16–17 농도를 감소시키는 효과적인 방법이다.

물리적 위험

인체공학적 위험

인체공학은 직원들이 자신의 작업 환경과 어떻게 관련되어 있는지를 연구하는 학문이다.인체공학자와 산업위생사는 작업자를 작업공간에 배치함으로써 근골격계 질환과 연조직 손상을 예방하는 것을 목표로 하고 있다.도구, 조명, [17]작업, 제어, 디스플레이 및 장비뿐만 아니라 직원의 능력과 제한도 모두 인체공학적으로 적합한 작업 공간을 만들기 위해 고려되어야 합니다.

폴스

낙상 방지는 직원이 넘어지거나 넘어지는 것을 방지하고 심각한 부상을 입히지 않고 이를 멈추도록 설계된 제어 장치를 사용하는 것입니다.일반적으로 낙하 방지는 높이에서 작업할 때 구현되지만 피트나 구멍 근처와 같은 가장자리 근처에서 작업하거나 가파른 표면에서 작업을 수행할 때 적절할 수 있습니다.미국 노동부에 따르면,[18] 추락은 사망에 이르는 모든 업무 관련 외상 중 8%를 차지한다.

낙하 가드는 사람이 넘어지는 것을 막기 위해 가드 레일이나 다른 바리케이드를 사용하는 것입니다.이러한 바리케이드는 낙하 위험이 발생할 수 있는 가장자리 근처에 배치되거나 밟을 때 부서질 수 있는 약한 표면(지붕의 천장 등)을 둘러싸기 위해 배치됩니다.

낙상 정지란 이미 쓰러져 있는 사람을 안전하게 멈추는 것을 수반하는 낙상 방지 수단입니다.낙상 방지에는 크게 두 가지 유형이 있습니다: 그물 같은 일반 낙상 방지와 라이프라인 같은 개인 낙상 방지입니다.

노이즈

직업성 난청은 미국에서 가장 흔한 업무 관련 질병 중 하나이다.매년 약 2,200만 명의 미국 근로자들이 [19]직장에서 위험한 소음 수준에 노출된다.청력 손실은 근로자들의 보상 [20]청구에 연간 2억4천2백만 달러의 비용이 든다.미국에는 소음 노출에 대한 규제 및 권장 노출 한계가 있다.산업 소음 노출에 대한 NIOSH 권장 노출 한계(REL)는 3dB 환율을 [21]사용하는 8시간 시간 가중 평균(8시간 TWA로 85dBA)으로 85데시벨, A-가중치이다.OSHA 허용 노출 한계(PEL)는 5dBA 환율을 사용하여 [22]8시간-TWA로 90dBA이다.환율은 소음 수준이 3dBA(NIOSH REL에 따라) 또는 5dBA(OSHA PEL에 따라) 증가하면 사람이 동일한 선량을 받기 위해 특정 소음 수준에 노출될 수 있는 시간이 절반으로 줄어든다는 것을 의미한다.이러한 수준 이상의 노출은 위험한 것으로 간주됩니다.

제어 계층 접근방식은 소음원에 대한 노출 감소에도 적용할 수 있다.원천 소음을 줄이기 위한 엔지니어링 제어 접근방식을 사용하는 것이 바람직하며 다음과 같은 여러 가지 방법으로 달성할 수 있습니다. 여기에는 소음 방지 도구 사용, 기계 방진 또는 댐퍼 사용, 기기 주변의[23][24] 장벽 또는 방음재를 사용하여 소음 경로 교란 등이 포함됩니다.

다른.

심리사회적 위험

심리사회적 위험에 대한 엔지니어링 제어에는 접근통제 및 경보뿐만 아니라 업무의 개인통제의 양, 유형 및 수준에 영향을 미치는 작업장 설계가 포함된다.작업장 폭력의 위험은 작업장의 물리적 설계나 [25]카메라를 통해 줄일 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

![]() 이 문서는 국립산업안전보건연구소의 웹사이트 또는 문서에 있는 퍼블릭 도메인 자료를 포함하고 있다.

이 문서는 국립산업안전보건연구소의 웹사이트 또는 문서에 있는 퍼블릭 도메인 자료를 포함하고 있다.

- ^ "NIOSH Directory of Engineering Controls". U.S. National Institute for Occupational Safety and Health. Retrieved 2016-06-13.

- ^ Roelofs, Cora (1 January 2007). Preventing Hazards at the Source. American Industrial Hygiene Association. pp. 9ff. ISBN 978-1-931504-83-6.

- ^ "Hierarchy of Controls" (PDF). U.S. Occupational Safety and Health Administration. Retrieved 2017-03-09.

- ^ a b "Hierarchy of Controls - NIOSH Workplace Safety and Health Topic". U.S. National Institute for Occupational Safety and Health. Retrieved 2017-01-30.

이 문서에는 퍼블릭 도메인에 있는 이 소스로부터의 텍스트가 포함되어 있습니다..

이 문서에는 퍼블릭 도메인에 있는 이 소스로부터의 텍스트가 포함되어 있습니다.. - ^ "Hazard Identification, Elimination and Control". Health Sciences Association of Alberta. Archived from the original on 2017-03-14. Retrieved 2017-03-13.

- ^ Nix, Doug (2011-02-28). "Understanding the Hierarchy of Controls". Machinery Safety 101. Retrieved 2017-03-10.

- ^ "Engineering Controls Database". U.S. National Institute for Occupational Safety and Health. Retrieved 2019-08-19.

- ^ "Hierarchy of Controls". U.S. National Institute for Occupational Safety and Health. Retrieved 2017-01-30.

- ^ a b c d e f g h i "Current Strategies for Engineering Controls in Nanomaterial Production and Downstream Handling Processes". U.S. National Institute for Occupational Safety and Health. November 2013. doi:10.26616/NIOSHPUB2014102. Retrieved 2017-03-05.

- ^ "Control guidance sheet S100 - General advice; Chemicals causing harm via skin or eye contact" (PDF). UK Health and Safety Executive. 2003-10-01. Retrieved 2019-08-19.

- ^ a b c d e f g h "General Safe Practices for Working with Engineered Nanomaterials in Research Laboratories". U.S. National Institute for Occupational Safety and Health. May 2012. doi:10.26616/NIOSHPUB2012147. Retrieved 2017-03-05.

- ^ a b National Research Council (US) Committee on Prudent Practices in the Laboratory (2011-03-25). Prudent Practices in the Laboratory: Handling and Management of Chemical Hazards, Updated Version. U.S. National Research Council. doi:10.17226/12654. ISBN 9780309138642. PMID 21796825.

- ^ a b c d e "Building a Safety Program to Protect the Nanotechnology Workforce: A Guide for Small to Medium-Sized Enterprises". U.S. National Institute for Occupational Safety and Health. March 2016. doi:10.26616/NIOSHPUB2016102. Retrieved 2017-03-05.

- ^ Industrial ventilation: a manual of recommended practice for design. American Conference of Governmental Industrial Hygienists (29th ed.). 2006. ISBN 9781607260875. OCLC 939428191.

{{cite book}}: CS1 유지보수: 기타 (링크) - ^ a b Couch, James; Page, Elena; Dunn, Kevin L. (March 2016). "Evaluation of Metal Exposure at a Nanoparticle Research and Development Company" (PDF). U.S. National Institute for Occupational Safety and Health. p. 7. Retrieved 2017-03-18.

- ^ a b Hirst, Nigel; Brocklebank, Mike; Ryder, Martyn (2002). Containment systems: a design guide. Institution of Chemical Engineers. ISBN 0852954077. OCLC 663998513.

- ^ "Ergonomics and Musculoskeletal Disorders NIOSH CDC". 31 August 2020.

- ^ 빅레스트, 에드 "낙하 방지:실패는 선택사항이 아닙니다.EHS 투데이2016년 [verification needed]3월 24일 취득.

- ^ "CDC - Noise and Hearing Loss Prevention - NIOSH". www.cdc.gov. 2019-05-30. Retrieved 2019-08-19.

- ^ "Preventing Hearing Loss: Noise Infographics CPWR". www.cpwr.com. Retrieved 2019-08-19.

- ^ "Criteria for a recommended standard... occupational noise exposure, revised criteria 1998" (PDF). 1998-06-01. doi:10.26616/nioshpub98126.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ "1910.95 - Occupational noise exposure. Occupational Safety and Health Administration". www.osha.gov. Retrieved 2019-08-19.

- ^ "OSHA Technical Manual (OTM) Section III: Chapter 5 - Noise Occupational Safety and Health Administration". www.osha.gov. Retrieved 2019-08-19.

- ^ Tingay, James (October 1, 2016). "Proven Methods for Reducing Noise Exposures -". Occupational Health & Safety. Waco, Tex. 85 (10): 26, 28, 30. PMID 30280856. Retrieved 2019-08-19.

{{cite journal}}: CS1 유지보수: 날짜 및 연도(링크) - ^ "Best practices for the assessment and control of psychological hazards: best practices guidelines for occupational health and safety in the healthcare industry - Open Government". Work Safe Alberta. 2011. Retrieved 2019-08-19.

추가 정보

- Harold E. Roland; Brian Moriarty (10 October 1990). System Safety Engineering and Management. John Wiley & Sons. pp. 73–. ISBN 978-0-471-61816-4.

- Jeanne Mager Stellman (1 January 1998). Encyclopaedia of Occupational Health and Safety: Chemical, industries and occupations. International Labour Organization. pp. 871–. ISBN 978-92-2-109816-4.

- Jeanne Mager Stellman (1998). Encyclopaedia of Occupational Health and Safety: The body, health care, management and policy, tools and approaches. International Labour Organization. pp. 1026–. ISBN 978-92-2-109814-0.

- 미국 산업안전보건국의 효과적인 작업장 안전 및 건강관리 시스템