프린트 기판

Printed circuit board

프린트회로기판(PCB) 또는 프린트배선기판(PWB)은 도전층과 절연층의 적층 샌드위치 구조이다.PCB에는 두 가지 보완 기능이 있습니다.첫 번째는 납땜을 통해 전자 부품을 외부 층의 지정된 위치에 부착하는 것입니다.두 번째는 컴포넌트의 단자 사이에 신뢰할 수 있는 전기 연결(및 신뢰할 수 있는 개방 회로)을 PCB 설계라고 불리는 제어 방식으로 제공하는 것입니다.각 도전층은 도체의 아트워크 패턴(평면의 와이어와 유사)으로 설계되어 있으며, 이 도체층에 전기적인 접속을 제공합니다.또 다른 제조 공정에서는 층간 상호 접속을 가능하게 하는 도금된 관통 구멍인 비어를 추가합니다.

PCB는 부품의 단자를 받아들이도록 설계된 형상의 도전성 패드를 사용하여 전자부품을 기계적으로 지지하고, 또한 비전도성 [1]기판의 시트층 및/또는 시트층 사이에 적층된 하나 이상의 구리판층으로부터 식각된 트레이스, 평면 및 기타 특징을 사용하여 전기적으로 접속한다.컴포넌트는 일반적으로 PCB에 납땜되어 전기적으로 연결되고 기계적으로 고정됩니다.

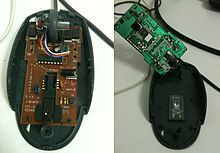

프린트 기판은 거의 모든 전자제품에 사용된다.PCB의 대체 수단으로는 와이어 랩과 포인트 투 포인트 구조가 있습니다.둘 다 한때 인기가 있었지만 지금은 거의 사용되지 않습니다.PCB는 회로를 배치하기 위해 추가적인 설계 작업이 필요하지만 제조 및 조립은 자동화될 수 있습니다.컴퓨터 지원 설계 소프트웨어는 레이아웃 작업의 대부분을 수행할 수 있습니다.PCB로 회로를 양산하는 것은 부품을 한 번의 작업으로 장착하고 배선하기 때문에 다른 배선 방법보다 저렴하고 빠릅니다.다수의 PCB를 동시에 제작할 수 있어 레이아웃은 1회만 하면 됩니다.PCB는 수동으로 소량 제작할 수도 있어 이점이 [2]감소합니다.

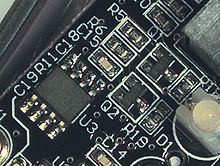

PCB는 단면(1개의 구리층), 양면(1개의 기판층 양쪽에 2개의 구리층), 또는 다층(1개의 기판층 양쪽에 2개의 구리층), 또는 다층(기판층과 교대로 동의 바깥쪽과 안쪽층)입니다.다층 PCB를 사용하면 컴포넌트 밀도가 훨씬 높아집니다.그렇게 하지 않으면 컴포넌트 사이의 표면 공간을 내부 레이어 상의 회로 트레이스가 차지하기 때문입니다.2개 이상, 특히 4개 이상의 구리 평면을 가진 다층 PCB의 인기는 표면 실장 기술의 채택과 동시에 상승했습니다.그러나 다층 PCB는 회로의 수리, 분석 및 필드 수정을 훨씬 더 어렵게 만들고 일반적으로는 실용적이지 않습니다.

베어 PCB의 세계 시장 규모는 2014년에[3] 602억 달러를 넘어섰으며 [4][5]2024년에는 790억 달러에 이를 것으로 예측된다.

개요

기본 PCB는 절연재 평판과 기판에 적층된 동박층으로 구성된다.화학적 식각은 구리를 트랙 또는 회로 트레이스라고 불리는 개별 전도선, 접속용 패드, 구리 층 간의 연결을 통과하기 위한 비아 및 전자파 차폐 또는 기타 목적을 위한 고체 전도 영역과 같은 특징으로 나눕니다.트랙은 제자리에 고정된 와이어로 기능하며 공기와 기판 재료로 서로 절연됩니다.PCB의 표면에는 구리 부식을 방지하고 트레이스 사이의 납땜 쇼트 또는 유선의 전기적 접촉 가능성을 줄이는 코팅이 되어 있을 수 있습니다.솔더 쇼트를 방지하는 기능을 위해 코팅은 솔더 레지스트 또는 솔더 마스크라고 불립니다.

프린트회로기판은 거의 항상 쌍으로 배치되는 복수의 구리층을 가질 수 있다.레이어 수와 레이어 간의 상호접속(vias, PTH)은 보드의 복잡성에 대한 일반적인 추정치를 제공합니다.더 많은 레이어를 사용하면 더 많은 라우팅 옵션과 신호 무결성의 제어가 가능하지만 시간이 많이 걸리고 제조 비용이 많이 듭니다.마찬가지로 보드용 비어를 선택하면 보드 사이즈의 미세 조정, 복잡한 IC에서의 신호 회피, 라우팅 및 장기적인 신뢰성도 가능하지만 생산의 복잡성과 비용과 밀접하게 관련되어 있습니다.

가장 간단한 보드 중 하나는 2층 보드입니다.양면에는 외부층이라고 불리는 구리가 있습니다.다층 보드는 구리와 절연체의 추가 내부층을 끼웁니다.2층 PCB 이후 다음 단계는 4층입니다.4개의 레이어 보드는 2개의 레이어 보드에 비해 내부 레이어에 라우팅 옵션이 대폭 추가되어 많은 경우 내부 레이어의 일부가 접지 플레인 또는 전원 플레인으로 사용되어 신호의 무결성, 시그널링 주파수의 증가, EMI의 저하 및 전원 장치의 디커플링이 향상됩니다.

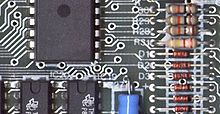

"Through Hole" 컴포넌트는 보드를 통과하는 와이어 리드에 의해 장착되며 반대쪽 트레이스에 납땜됩니다."서피스 마운트" 컴포넌트는 리드선에 의해 보드의 같은 면의 구리 트레이스에 부착됩니다.보드는 컴포넌트를 장착하기 위해 두 가지 방법을 모두 사용할 수 있습니다.현재는 스루홀에 탑재된 컴포넌트만 탑재된 PCB는 일반적이지 않습니다.표면 실장은 트랜지스터, 다이오드, IC 칩, 저항기 및 캐패시터에 사용됩니다.전해 콘덴서 및 커넥터와 같은 일부 대형 컴포넌트에는 스루홀 마운트를 사용할 수 있습니다.

PCB의 각 구리층에 식각되는 패턴을 "아트워크"라고 합니다.식각은 보통 PCB에 코팅된 포토 레지스트(photo resist)를 사용하여 이루어지며 아트워크 패턴에 투영된 빛에 노출됩니다.레지스트 재료는 구리가 식각 용액에 용해되는 것을 방지합니다.식각 보드는 클리닝 됩니다.PCB 의 디자인은, 사진 프린터를 사용해 필름 네거티브로부터 사진을 대량 복제할 수 있는 것과 같은 방법으로 대량 복제할 수 있다.

다층기판에서 재료의 층을 구리, 기판, 구리, 기판, 구리 등의 교대샌드위치에 함께 적층하고 구리 각 평면을 식각하여 내부 비아(완성된 다층기판의 양면까지 연장되지 않는 것)를 도금한 후 적층한다.외부층만 코팅하면 됩니다.내부 구리층은 인접한 기판층으로 보호됩니다.

FR-4 유리 에폭시는 가장 일반적인 절연 기판입니다.또 다른 기판 재료는 페놀수지 함침 면지로, 종종 황갈색 또는 갈색이다.

PCB에 컴포넌트가 장착되어 있지 않은 경우, 프린트 배선 보드(PWB) 또는 식각 배선 보드라고 하는 애매한 명칭은 없습니다.그러나 프린트 배선판이라는 용어는 사용되지 않게 되었습니다.전자 부품으로 채워진 PCB를 프린트 회로 어셈블리(PCA), 프린트 회로 기판 어셈블리 또는 PCB 어셈블리(PCBA)라고 합니다.비공식적인 용법에서 "인쇄회로기판"이라는 용어는 일반적으로 "인쇄회로 조립체"(구성부품 포함)를 의미합니다.조립식 보드의 IPC 권장 용어는 Circuit Card Assembly(CCA;[6] 회로 카드어셈블리)이며 조립식 백플레인의 경우 백플레인어셈블리입니다"카드"는 "인쇄 회로 어셈블리"의 또 다른 비공식 용어입니다.예를 들어 확장 카드입니다.

PCB는 구성 요소, 테스트 포인트 또는 식별 텍스트를 식별하는 범례를 사용하여 인쇄할 수 있습니다.원래는 실크스크린 인쇄가 이 목적으로 사용되었지만, 오늘날에는 다른 보다 고품질의 인쇄 방법이 일반적으로 사용됩니다.일반적으로 범례는 PCBA의 기능에 영향을 주지 않습니다.

프린트 회로 기판은 층의 다양성, 특히 구리 층으로 인해 전자 및 생물의학 엔지니어링에 대한 일반적인 용도의 대안으로 사용되어 왔습니다.PCB 층은 용량성 압력 센서 및 가속도계, 마이크로밸브 및 마이크로히터 등의 센서와 LoC(Lab-on-a-chip)용 액추에이터 플랫폼, 예를 들어 [7]중합효소 연쇄반응(PCR), 연료전지를 제작하는 데 사용되었습니다.

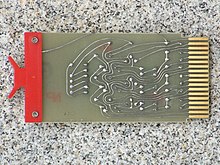

브레이크아웃 보드

프로토타이핑에 사용되는 단일 구성 요소의 최소 PCB를 브레이크아웃 보드라고 합니다.브레이크아웃 보드의 목적은 컴포넌트의 리드를 개별 단자에 "분리"하여 컴포넌트에 수동으로 쉽게 연결할 수 있도록 하는 것입니다.브레이크아웃 보드는 표면 실장 컴포넌트 또는 납 피치가 미세한 컴포넌트에 특히 사용됩니다.

이 브레이크아웃 보드를 사용하면, 카드를 핫 스왑 하면서도, SD 카드의 핀에 간단하게 액세스 할 수 있습니다.

고도의 PCB에는 캐패시터나 집적회로 등의 컴포넌트가 기판에 내장되어 있어 전기적 특성을 향상시키면서 PCB 표면의 컴포넌트가 [8]차지하는 공간을 줄일 수 있습니다.

특성.

스루홀 기술

첫 번째 PCB는 스루홀 기술을 사용하여 보드 한쪽의 구멍을 통해 삽입된 리드선에 의해 전자 부품을 장착하고 다른 한쪽의 구리 트레이스에 납땜했습니다.보드는 단면으로 구성 요소 면이 도금되지 않거나 컴팩트한 양면 보드로 구성 요소를 양면에 납땜할 수 있습니다.2개의 축방향 리드(저항, 캐패시터, 다이오드 등)가 있는 스루홀 부품의 수평 설치는 리드를 같은 방향으로 90도 구부리고 부품을 보드에 삽입하고(대개 부품의 기계적 강도를 향상시키기 위해 보드 뒷면에 위치한 구부림 리드), 리드를 납땜함으로써 이루어집니다.끝부분을 자르고 있습니다.납땜은 수동 납땜 또는 파동 납땜 [9]기계로 납땜할 수 있습니다.

스루홀 제조는 많은 구멍을 정확하게 뚫어야 하기 때문에 보드 비용을 증가시킵니다.또한 멀티레이어 보드의 상부 레이어 바로 아래의 레이어에서의 신호 트레이스에 사용할 수 있는 라우팅 영역을 제한합니다.이는 홀이 모든 레이어를 통과하여 반대편으로 이동해야 하기 때문입니다.일단 surface-mounting 사용되기 전에 가능한 경우 소형 SMD부품들, 스루 홀 부품 맞지 않게 힘 요건 또는 기계적인 한계나 PCB(칠판 표면에서 반사되는 구리를 올리면 예를 들어)손상될 수도 있어 기계적 응력에 때문에 surface-mounting 것을 위해 큰 뿐이 가중되는 사용되었다.[표창 필요한]

표면 실장 테크놀로지

표면 실장 기술은 1960년대에 등장하여 1980년대 초에 탄력을 받아 1990년대 중반까지 널리 쓰이게 되었다.컴포넌트는 기계적으로 재설계되어 와이어 리드가 아니라 PCB 표면에 직접 납땜할 수 있는 작은 금속 탭 또는 엔드 캡이 있습니다.스루홀 장착보다 컴포넌트가 훨씬 작아지고 보드 양쪽에 컴포넌트를 배치하는 것이 일반화되어 회로 밀도가 훨씬 높은 훨씬 작은 PCB 어셈블리가 가능해졌다.표면 실장은 높은 수준의 자동화에 적합하여 스루홀 회로 기판에 비해 인건비를 절감하고 생산 속도를 크게 향상시킵니다.컴포넌트는 캐리어 테이프에 마운트하여 공급할 수 있습니다.표면 실장 부품은 스루홀 부품의 크기와 무게의 약 4분의 1에서 10분의 1이 될 수 있으며 패시브 부품은 훨씬 저렴합니다.그러나 반도체 표면 실장 장치(SMD)의 가격은 패키지보다 칩 자체에 의해 결정되며, 대형 패키지에 비해 가격 우위는 거의 없으며, 1N4148 소형 신호 스위치 다이오드 등 일부 와이어 엔드 부품은 실제로 SMD 동급 제품보다 훨씬 저렴합니다.

PCB의 회로 속성

각 트레이스는 식각 후 남은 동박의 평평하고 좁은 부분으로 구성됩니다.폭, 두께 및 길이에 따라 결정되는 저항은 도체가 통전하는 전류에 대해 충분히 낮아야 합니다.전원 트레이스와 접지 트레이스는 신호 트레이스보다 넓어야 할 수 있습니다.다층기판에서는 1층 전체가 실드 및 전력회복을 위한 접지면으로서 기능하는 거의 고체동일 수 있다.마이크로파 회로의 경우 일관된 임피던스를 확보하기 위해 신중하게 제어된 치수를 가진 스트립이나 마이크로스트립 등의 평면 형태로 전송선을 배치할 수 있다.무선주파수 및 고속스위칭회로에서는 프린트기판 도체의 인덕턴스와 캐패시턴스는 중요한 회로소자가 되며, 반대로 분산소자 필터, 안테나 및 퓨즈에서와 같이 회로설계의 의도적인 부분으로 사용될 수 있으므로 추가적인 이산 com이 필요하지 않습니다.지지자High Density Interconnect(HDI; 고밀도 인터커넥트) PCB에는 152마이크로미터 미만의 폭 또는 직경의 트랙 및/또는 비아가 있습니다.[10]

자재

RoHS 준거 PCB

많은 국가(유럽 단일 시장 참가자,[11] 영국,[12] 터키 및 중국 포함)에서 납, 카드뮴 및 수은의 전기 기기 사용을 제한하고 있습니다.따라서 이러한 국가에서 판매되는 PCB는 무연 제조 프로세스와 무연 납땜을 사용해야 하며, 부속 컴포넌트 자체가 [13][14]적합해야 합니다.

라미네이트

라미네이트는 천이나 종이의 압력층과 온도층에서 열경화성 수지로 경화시켜 균일한 두께의 일체형 최종 조각을 형성한다.크기는 폭과 길이가 최대 4x8피트(1.2x2.4m)가 될 수 있습니다.원하는 최종 두께와 유전 특성을 달성하기 위해 다양한 직물(인치 또는 cm당 나사산), 직물 두께 및 수지 백분율을 사용합니다.사용 가능한 표준 라미네이트 두께는 ANSI/IPC-D-275에 [15]기재되어 있습니다.

사용된 천 또는 섬유 재료, 수지 재료 및 천 대 수지 비율에 따라 라미네이트의 유형 명칭(FR-4, CEM-1, G-10 등)이 결정되며, 이에 따라 라미네이트의 특성이 결정됩니다.라미네이트가 난연성이 있는 수준, 유전율(er), 손실 탄젠트(tan δ), 인장강도, 전단강도, 유리 전이온도g(T), Z축 팽창계수(온도에 따라 두께가 변화하는 정도)가 중요한 특징이다.

회로의 요건에 따라 다른 절연값을 제공하도록 선택할 수 있는 유전체는 상당히 많습니다.이러한 유전체에는 폴리테트라플루오로에틸렌(테프론), FR-4, FR-1, CEM-1 또는 CEM-3 등이 있습니다.PCB 산업에서 사용되는 대표적인 프리프레그 재료는 FR-2(페놀계 면지 및 에폭시), FR-3(면지 및 에폭시), FR-4(유리 및 에폭시) 및 FR-5(에폭시)입니다.종이 및 에폭시, CEM-2(면지 및 에폭시), CEM-3(부직포 유리 및 에폭시), CEM-4(직조 유리 및 에폭시), CEM-5(직조 유리 및 폴리에스테르) 등입니다.열팽창은 특히 볼 그리드 어레이(BGA)와 나체 다이 테크놀로지에서는 중요한 고려 사항이며 유리 파이버는 최고의 치수 안정성을 제공합니다.

FR-4는 오늘날 사용되는 가장 일반적인 재료입니다.구리가 식각되지 않은 보드 스톡을 "구리 덮개 적층체"라고 합니다.

기판의 피처 사이즈가 작아지고 주파수가 증가함에 따라 섬유유리 또는 기타 필러의 불균일한 분포, 수지 매트릭스에서의 두께의 변화 및 기포, 관련된 유전율의 국소적인 변화 등 작은 비균질성이 중요해지고 있습니다.

주요 기판 파라미터

회로 기판은 보통 유전체 복합 재료입니다.복합 재료는 매트릭스(일반적으로 에폭시 수지)와 보강재(보통 직조, 때로는 부직포, 유리 섬유, 때로는 종이)를 포함하고 있으며, 경우에 따라서는 충전재가 수지에 첨가됩니다(예: 세라믹스, 티탄산 세라믹스를 사용하여 유전율을 높일 수 있습니다).

철근 유형은 직물과 부직포의 두 가지 주요 재료 클래스를 정의합니다.직물 보강재는 가격이 더 저렴하지만, 유리의 높은 유전율은 많은 고주파 용도에 적합하지 않을 수 있습니다.공간적으로 균질하지 않은 구조는 또한 직물 패턴의 다양한 영역에서 서로 다른 수지/유리 비율로 인해 전기 파라미터의 국소적인 변화를 초래합니다.부직포 보강재 또는 철근이 낮거나 없는 재료는 더 비싸지만 일부 RF/아날로그 용도에 더 적합합니다.

기판은 주로 열기계적(유리 전이 온도, 인장 강도, 전단 강도, 열팽창), 전기(유전체, 손실 접선, 유전파괴 전압, 누출 전류, 추적 저항 등) 및 기타(예: 수분 흡수)로 특징지어집니다.

유리 전이 온도에서 복합체 내 수지는 연화해 열팽창을 크게 증가시킵니다. T를 초과하면g 접합부 및 비아 등 보드 구성 요소에 기계적 과부하가 걸립니다.T이하의g 경우, 수지의 열팽창은 대략 구리와 유리와 일치하고, 그 이상은 상당히 높아집니다.보강재 및 구리가 평면을 따라 보드를 제한하기 때문에 실질적으로 모든 볼륨 확장이 두께로 돌출되어 도금된 관통 구멍에 응력을 줍니다.납땜을 반복하거나 고온에 노출되면 특히 두꺼운 보드의 경우 도금이 실패할 수 있습니다.따라서 두꺼운 보드는 T가g 높은 매트릭스가 필요합니다.

사용되는 재료에 따라 기판의 유전율이 결정됩니다.이 상수는 주파수에 따라 달라지며, 일반적으로 주파수와 함께 감소합니다.이 상수는 신호 전파 속도를 결정하므로 주파수 의존성에 따라 광대역 애플리케이션에서 위상 왜곡이 발생합니다. 여기서 가능한 한 평탄한 유전율 대 주파수 특성이 중요합니다.전송선의 임피던스는 주파수에 따라 감소하므로 신호의 에지가 더 빠르면 더 느린 에지가 더 많이 반영됩니다.

유전파괴전압은 물질이 파괴되기 전에 받을 수 있는 최대 전압구배를 결정합니다(유전체를 통한 전도 또는 아크).

트래킹 저항은 재료가 보드 표면 위를 기어다니는 고전압 방전에 어떻게 저항하는지를 결정합니다.

손실 접선은 도체 내 신호로부터의 전자파 에너지의 어느 정도가 기판 재료에 흡수되는지를 결정합니다.이 계수는 고주파에서 중요합니다.저손실 재료는 더 비쌉니다.불필요하게 손실률이 낮은 재료를 선택하는 것은 고주파 디지털 설계에서 흔히 볼 수 있는 엔지니어링상의 오류입니다.따라서 보드의 비용이 증가하지만 그에 상응하는 이점은 없습니다.아이 패턴으로 손실 접선 및 유전율에 의한 신호 열화를 쉽게 평가할 수 있다.

수분 흡수는 소재가 높은 습도나 물에 노출될 때 발생합니다.수지와 보강재 모두 물을 흡수할 수 있으며, 재료의 빈 공간을 통해 보강재를 따라 모세관력에 의해 물이 스며들 수도 있습니다.FR-4 재료의 에폭시 흡수는 0.15%에 불과하여 그다지 민감하지 않습니다.테플론은 0.01%의 매우 낮은 흡수율을 가지고 있다.반면 폴리이미드나 시안산에스테르 등은 수분 흡수가 심하다.흡수된 물은 주요 매개변수의 현저한 저하로 이어질 수 있습니다. 이는 추적 저항, 파괴 전압 및 유전 매개변수를 손상시킵니다.물의 상대 유전율은 약 73인데 비해 일반적인 회로 기판 재료는 약 4입니다.흡수된 수분은 납땜 시처럼 가열 시 증발할 수 있으며 균열과 [16]박리작용을 일으킬 수 있습니다. 이는 전자 부품의 젖은 포장에 대한 "팝코링" 손상의 원인이 됩니다.납땜 [17]전에 기판을 건조시키기 위해 조심스럽게 굽는 것이 필요할 수 있습니다.

공통 기판

자주 볼 수 있는 자료:

- FR-2, 페놀계 종이 또는 페놀계 면지, 페놀계 포름알데히드 수지를 함침한 종이.단면 보드가 있는 가전제품에서 흔히 볼 수 있습니다.FR-4보다 전기적 특성이 떨어지고 아크 저항성이 떨어집니다.일반적으로 105°C까지 정격.

- 에폭시 수지를 함침시킨 직물 유리 섬유 포백 FR-4.저흡수율(최대 0.15%), 양호한 단열성, 양호한 아크 저항성.아주 흔해요.성질이 다소 다른 여러 등급이 있습니다.일반적으로 130°C까지 정격입니다.

- 알루미늄 또는 금속 코어 보드 또는 절연 금속 기판(IMS), 열전도성 얇은 유전체로 클래드 - 상당한 냉각이 필요한 부품 - 전원 스위치, LED에 사용됩니다.보통 FR-4를 기반으로 한 단일, 때로는 2층 얇은 회로 기판으로 구성되며, 일반적으로 0.8, 1, 1.5, 2 또는 3mm 두께의 알루미늄 판금 위에 적층됩니다.라미네이트가 두꺼울수록 구리 금속화도 두꺼워질 수 있습니다.

- 유연한 기판 - 독립형 구리 피복박일 수도 있고 얇은 보강재에 적층할 수도 있습니다(예: 50-130µm).

발생 빈도가 낮은 소재:

- FR-1은 FR-2와 마찬가지로 일반적으로 105°C로 지정되며 일부 등급은 130°C로 정격됩니다.실온 펀치 가능.골판지와 비슷합니다.내습성이 낮다.낮은 아크 저항

- FR-3, 에폭시 함침된 면지일반적으로 105°C까지 정격입니다.

- FR-5, 직조 섬유 유리 및 에폭시, 일반적으로 170°C로 지정된 고온에서의 고강도.

- FR-6, 무광 유리 및 폴리에스테르

- G-10, 직조 유리 및 에폭시 - 높은 절연 저항성, 낮은 수분 흡수, 매우 높은 접착 강도.일반적으로 130°C까지 정격입니다.

- G-11, 직조 유리 및 에폭시 - 용제에 대한 내성이 높고 [20]고온에서 높은 굽힘 강도 유지.일반적으로 170°C까지 정격입니다.

- CEM-1, 면지 및 에폭시

- CEM-2, 면지 및 에폭시

- CEM-3, 부직포 유리 및 에폭시

- CEM-4, 직조유리 및 에폭시

- CEM-5, 직조 유리 및 폴리에스테르

- PTFE,("테프론") - 고주파 어플리케이션의 경우 고가의 낮은 유전 손실, 매우 낮은 수분 흡수율(0.01%) 및 기계적으로 부드럽습니다.라미네이트가 어려우며, 다층 용도에서는 거의 사용되지 않습니다.

- PTFE, 세라믹 충전 - 고주파 애플리케이션을 위한 고가의 저유전 손실.다양한 세라믹/PTFE 비율로 유전율 및 열팽창을 조정할 수 있습니다.

- RF-35, 유리 강화 세라믹스 충전 PTFE.비교적 저렴하고 기계적 특성이 우수하며 고주파 [21][22]특성이 우수합니다.

- 알루미나, 도자기.단단하고 부서지기 쉬우며 매우 비싸고 매우 고성능이며 열전도성이 우수합니다.

- 폴리이미드, 고온 폴리머고가의 하이 퍼포먼스.높은 수분 흡수율(0.4%)극저온에서 260°C 이상까지 사용할 수 있습니다.

구리 두께

PCB의 구리 두께는 직접 지정할 수도 있고 면적당 구리 무게(평방피트당 온스 단위)로 지정할 수도 있어 측정이 용이합니다.1평방피트당 1온스는 1.344밀리초 또는 34마이크로미터 두께입니다.중동이란, 1 피트2 당 3 온스의 구리, 즉 약 0.0042 인치(4.2 m, 105 μm)의 두께를 넘는 층입니다.무거운 구리층은 고전류 또는 방열을 돕기 위해 사용됩니다.

일반적인 FR-4 기판에서는 ft당 구리2 1온스(35µm)가 가장 일반적인 두께입니다.두께는 보통 2온스(70µm)와 0.5온스(17.5µm)입니다.일반적으로는 12와 105 µm이지만 일부 기판에서는 9 µm을 사용할 수 있습니다.플렉시블 기판은 일반적으로 금속화가 얇습니다.고출력 디바이스용 메탈코어 보드는 일반적으로 두꺼운 구리를 사용합니다.보통 35 µm이지만 140 µm 및 400 µm도 사용할 수 있습니다.

미국에서는 동박 두께가 평방피트당 온스(oz/ft2) 단위로 지정되며, 일반적으로 단순히 온스라고 합니다.일반적인 두께는 1/2온스/ft2(150g/m2), 1온스/ft2(300g/m2), 2온스/ft2(600g/m2) 및 3온스/ft2(900g/m2)입니다.이 17.05 μm(0.67thou), 작년에는 34.1μm(1.34thou), 응답 업체의 68.2μm(연속 thou), 그리고 102.3 μm(4.02 thou), 각각 두께에. 운동을 한다. 1/2oz/ft2 포일은 완성된 구리 무게지만을 위한 구멍을 통해 일부 PCB제조 업체 1oz/ft2 구리에 부르는 완성된 구리 무게를 증가시킬 때 넘게 도금을 한 바깥 층은으로 사용하고 있지 않다. f두께가 35μm인 오일(35μ, 35미크론 또는 35마이크로라고도 함)

- 1/0 – 한쪽은 1온스/ft2 구리이고 반대쪽은 구리 없음입니다.

- 1/1 – 양쪽이 1온스/ft2 구리임을 나타냅니다.

- H/0 또는 H/H – 각각 한쪽 또는 양쪽에서 0.5온스/ft2 구리를 나타냅니다.

- 2/0 또는 2/2 – 각각 한쪽 또는 양쪽에서 2온스/ft2 구리를 나타냅니다.

안전인증(US)

안전 표준 UL 796은 장치 또는 어플라이언스의 구성요소로 사용하기 위한 프린트 배선 보드의 구성요소 안전 요구 사항을 다룹니다.테스트는 가연성, 최대 작동 온도, 전기 추적, 열 편향 및 전기 부품의 직접 지지와 같은 특성을 분석합니다.

설계.

초기에 PCB는 보통 실제 크기의 2배 또는 4배인 투명한 마일러 시트에 포토마스크를 생성하여 수동으로 설계되었다.구성 요소 핀 패드를 개략도부터 마일러에 배치한 다음 트레이스를 배선하여 패드를 연결합니다.공통 컴포넌트 풋프린트의 건식 이행에 의해 효율이 향상되었습니다.자기 접착 테이프로 흔적을 만들었습니다.마일러에 사전 인쇄된 비복제 그리드가 레이아웃에 도움이 됩니다.완성된 포토마스크는 백동 피복 보드의 포토레지스트 코팅에 석면적으로 재현되었다.

최신 PCB는 전용 레이아웃 소프트웨어로 설계되어 있습니다.일반적으로 다음과 같은 [23][24]순서로 구성되어 있습니다.

- 전자 설계 자동화(EDA) 도구를 통한 개략도 캡처.

- 카드 치수와 템플릿은 PCB의 필요한 회로와 인클로저에 따라 결정됩니다.

- 컴포넌트와 히트 싱크의 위치가 결정됩니다.

- PCB의 레이어 스택은 복잡도에 따라 1~10개의 레이어로 결정된다.접지 및 전원 플레인이 결정됩니다.전원 플레인은 접지 플레인에 대응하며 PCB에 탑재된 회로에 DC 전원을 공급하면서 AC 신호 접지로 동작합니다.신호 상호 연결은 신호 평면에서 추적됩니다.신호 플레인은 내부 레이어뿐만 아니라 외부 레이어에도 있을 수 있습니다.최적의 EMI 성능을 위해 고주파 신호는 전원 플레인 또는 접지 [25]플레인의 내부 레이어로 라우팅됩니다.

- 라인 임피던스는 유전체층 두께, 라우팅 구리 두께 및 트레이스 폭을 사용하여 결정됩니다.차동 신호의 경우 배선 분리도 고려됩니다.마이크로스트립, 스트립 또는 듀얼스트립을 사용하여 신호를 라우팅할 수 있습니다.

- 컴포넌트가 배치되어 있습니다.온도에 관한 고려사항 및 지오메트리가 고려됩니다.비아와 땅이 표시된다.

- 신호 트레이스는 라우팅 됩니다.전자 설계 자동화 도구는 일반적으로 전원 및 접지 플레인에 간극 및 연결을 자동으로 생성합니다.

- 제작 데이터는 Gerber 파일 세트, 드릴 파일 및 Pick-and-Place [24]파일로 구성됩니다.

제조업

PCB의 제조는, 많은 스텝으로 구성되어 있습니다.

PCB 캠

제조는 컴퓨터 지원 설계에 의해 생성된 제조 데이터와 컴포넌트 정보로부터 시작됩니다.제조 데이터는 CAM(Computer Aided Manufacturing) 소프트웨어에 읽힙니다.CAM은 다음 기능을 수행합니다.

- 제조 데이터의 입력.

- 데이터 검증

- 제조 공정의 편차에 대한 보상(예: 적층 중 왜곡을 보상하기 위한 스케일링)

- 패널화

- 디지털 툴의 출력(구리 패턴, 드릴 파일, 검사 등)

패널화

여러 개의 작은 프린트 회로 기판을 하나의 패널로 처리하기 위해 그룹화할 수 있습니다.n번 중복된 설계로 구성된 패널은 n-패널이라고도 하며, 멀티패널은 여러 가지 다른 설계를 하나의 패널에 결합합니다.외부 공구 스트립에는 종종 공구 구멍, 패널 기준 세트, 테스트 쿠폰이 포함되며, 구부러지지 않도록 전체 패널에 구리 분배를 위한 부화 구리 주입 또는 유사한 패턴을 포함할 수 있습니다.어셈블러는 컴포넌트를 단일 PCB가 아닌 패널에 탑재하는 경우가 많습니다.이는 효율적이기 때문입니다.컴포넌트가 보드의 가장자리 근처에 배치되어 있는 보드의 경우에도 패널라이제이션이 필요할 수 있습니다.그렇게 하지 않으면 조립 중에 보드를 장착할 수 없기 때문입니다.대부분의 조립 공장에서는 보드 둘레 10mm 이상의 빈 영역이 필요합니다.

패널은[26] 밀링 또는 절삭을 통해 패널의 절취선 또는 홈을 따라 최종적으로 개별 PCB로 분할됩니다.밀링 패널의 경우 개별 보드 간의 공통 거리는 2~3mm입니다.오늘날 디파넬링은 종종 접촉 없이 보드를 절단하는 레이저에 의해 이루어집니다.레이저 디파넬링은 취약한 회로에 가해지는 응력을 줄여 결함이 없는 장치의 수율을 향상시킵니다.

구리 패턴 처리

첫 번째 단계는 동박 PCB 층의 보호 마스크에 제조사의 CAM 시스템 패턴을 복제하는 것입니다.후속 식각은 마스크에 의해 보호되지 않은 불필요한 구리를 제거합니다.또한, 블랭크(비전도성) 보드에 도전성 잉크를 분사할 수도 있습니다.이 기술은 하이브리드 회로 제조에도 사용됩니다.)

- 실크 스크린 인쇄는 식각 방지 잉크를 사용하여 보호 마스크를 만듭니다.

- 포토 인그레이빙은 포토 마스크와 현상제를 사용하여 UV에 민감한 포토 레지스트 코팅을 선택적으로 제거하여 그 아래의 구리를 보호하는 포토 레지스트 마스크를 만듭니다.고해상도 요구 사항에는 직접 영상촬영 기술이 사용되는 경우가 있습니다.열저항을 [27]이용한 실험이 이루어졌다.포토 마스크 대신에 레이저를 사용할 수 있다.이것은 마스크리스 리소그래피 또는 다이렉트 이미징으로 알려져 있습니다.

- PCB 밀링은 2축 또는 3축 기계 밀링 시스템을 사용하여 동박을 기판으로부터 밀링합니다.PCB 밀링 머신('PCB 프로토타입퍼'라고 함)은 플로터와 유사한 방식으로 작동하며, x, y 및 (관련된 경우) z 축에서 밀링 헤드의 위치를 제어하는 호스트 소프트웨어로부터 명령을 받습니다.

- 레이저 저항 절제 구리 클래드 적층체에 검은색 페인트를 뿌리고 CNC 레이저 플로터에 넣습니다.레이저 래스터는 PCB를 스캔하여 레지스트가 필요 없는 페인트를 태연하게(증발) 합니다.(주: 레이저 구리 절제법은 거의 사용되지 않으며 실험적인 것으로 간주됩니다.)[clarification needed]

- 레이저 식각 구리는 CNC 레이저로 직접 제거할 수 있습니다.위의 PCB 밀링과 마찬가지로 시제품 제작에도 주로 사용됩니다.

- EDM 식각은 유전체 유체에 잠긴 기판에서 금속을 제거하기 위해 방전을 사용합니다.

선택하는 방법은 생산하는 보드의 수와 필요한 해상도에 따라 달라집니다.

대용량

- 실크스크린 인쇄– 기능이 큰 PCB에 사용

- 포토 인그레이브– 세밀한 기능이 필요한 경우 사용

소량

- 투명 필름에 인쇄하여 광감응 보드와 함께 포토 마스크로 사용한 후 식각합니다(또는 필름 포토 플로터를 사용).

- 레이저 저항 절제

- PCB 밀링

- 레이저 식각

취미생활자

- 레이저 인쇄 레지스트: 토너 전사지에 레이저 인쇄, 다리미 또는 변형된 라미네이터로 베어 라미네이트에 열전사, 수조에 담근 후 마커로 문지른 후 식각합니다.

- 비닐 필름과 레지스트, 씻을 수 없는 마커, 다른 방법들.작업 부하가 높고, 싱글 보드에만 적합합니다.

감산, 가산 및 반가산 프로세스

감산법은 구리 코팅된 기판에서 구리를 제거하여 원하는 구리 패턴만 남깁니다.적층법에서 패턴은 복잡한 프로세스를 사용하여 베어 기판에 전기도금된다.적층법의 장점은 필요한 재료와 폐기물을 줄일 수 있다는 것입니다.전체 첨가 공정에서 베어 라미네이트는 이미징된 감광성 필름으로 덮여 있습니다(마스크를 통해 빛에 노출되고 노출되지 않은 필름을 제거하는 현상).노출된 영역은 일반적으로 팔라듐을 함유하고 있으며 금속 이온을 결합할 수 있는 스루홀 도금에 사용되는 것과 유사합니다.그런 다음 라미네이트를 감작 부위에 구리로 도금합니다.마스크가 벗겨지면 PCB는 종료됩니다.

반첨가는 가장 일반적인 프로세스입니다.겉을 드러내지 않은 판에는 이미 얇은 구리 층이 깔려 있다.그런 다음 역마스크가 적용됩니다.(감산 프로세스 마스크와 달리, 이 마스크는 최종적으로 트레이스가 될 기판의 부분을 노출시킵니다.)그런 다음 마스크되지 않은 영역에 추가 구리를 보드 위에 도금합니다. 구리는 원하는 무게로 도금할 수 있습니다.다음으로 주석납 또는 다른 표면 도금을 적용한다.마스크가 벗겨지고 간단한 식각 단계를 통해 현재 노출된 원래의 구리 라미네이트가 보드에서 제거되어 개별 트레이스가 분리됩니다.도금된 관통 구멍이 있는 단면 보드는 이러한 방식으로 제작됩니다.제너럴 일렉트릭은 1960년대 후반에 적층 보드를 사용하여 소비자용 라디오를 만들었습니다.

(반) 부가 프로세스는 일반적으로 다층 기판에 사용됩니다.이는 회로 기판에 전도성 비어를 생성하기 위한 구멍의 도금 처리를 용이하게 하기 때문입니다.

화학 식각

화학 식각은 보통 과황산암모늄이나 염화철로 이루어집니다.PTH(도금 관통 구멍)의 경우 구멍을 뚫은 후 추가 무전해 증착 공정을 한 후 구리를 전기도금하여 두께를 형성하고 기판을 선별하여 주석/납으로 도금한다.주석/납은 구리를 [28]식각하는 저항체가 됩니다.

소규모 생산에 사용되며 종종 취미에 의해 사용되는 가장 간단한 방법은 침지 식각입니다. 침지 식각은 기판이 염화 제철과 같은 식각 용액에 잠깁니다.양산에 사용하는 방법에 비해 식각 시간이 길다.열과 교반을 수조에 가하여 식각 속도를 높일 수 있습니다.버블 식각에서는 에칭트 욕조에 공기를 통과시켜 용액을 교반하고 식각 속도를 높인다.스플래시 에칭은 모터 구동 패들을 사용하여 식각제로 보드를 스플래시합니다. 이 프로세스는 스프레이 에칭만큼 속도가 빠르지 않기 때문에 상업적으로 더 이상 사용되지 않습니다.스프레이 식각에서는 식각액은 노즐에 의해 기판 위에 분포되고 펌프에 의해 재순환된다.노즐 패턴, 유량, 온도 및 식각제 조성을 조정함으로써 식각 속도 및 높은 생산 [29]속도를 예측할 수 있습니다.

보드의 구리 소비량이 증가함에 따라 식각제는 포화 상태가 되어 효과가 떨어집니다. 식각제마다 구리 용량이 다르며 일부는 용액 리터당 구리 양이 150g에 달합니다.상업적인 용도에서는 식각제를 재생하여 활성을 회복하고 용해된 구리를 회수하여 판매할 수 있다.소규모 식각은 금속 함량 [30]때문에 부식성이 있고 독성이 강한 사용 식각제의 폐기에 주의를 기울여야 합니다.

식각제는 레지스트에 의해 보호되지 않는 모든 표면에서 구리를 제거합니다."언더컷"은 식각제가 레지스트 아래의 얇은 구리 가장자리를 공격할 때 발생합니다. 이렇게 하면 도체 폭이 줄어들고 회로가 개방될 수 있습니다.언더컷을 방지하기 위해 식각 시간을 세심하게 제어해야 합니다.금속 도금이 저항으로 사용되는 경우, 근접한 간격에서 인접한 배선 사이에 단락을 일으킬 수 있는 "오버행"이 발생할 수 있습니다.식각 [29]후 보드를 와이어 브러싱하여 오버행을 제거할 수 있습니다.

라미네이션

다층 프린트 회로 기판은 기판 내부에 트레이스 레이어가 있습니다.이는 프레스에서 일정 시간 동안 압력과 열을 가하여 재료 스택을 적층함으로써 실현됩니다.그 결과 분리할 수 없는 원피스 제품이 됩니다.예를 들어, 양면 구리 클래드 적층체에서 시작하여 회로를 양쪽에 식각한 후 상하의 프리프레그 및 동박에 적층함으로써 4층 PCB를 제작할 수 있습니다.그런 다음 드릴로 천공하고 도금한 다음 다시 식각하여 상단 및 하단 [31]층에 트레이스를 만듭니다.

이너 레이어는 적층 전 기계 점검이 완료되며, 그 후에는 오류를 수정할 수 없습니다.자동광학검사기(AOI)는 기판의 화상과 원래의 설계 데이터로부터 생성된 디지털 화상을 비교한다.Automated Optical Shaping(AOS; 자동 광학 쉐이핑) 머신은 레이저를 사용하여 부족한 구리를 추가하거나 여분의 구리를 제거할 수 있으므로 [32]폐기해야 하는 PCB의 수를 줄일 수 있습니다.PCB 트랙의 폭은 10마이크로미터에 불과합니다.

드릴링

PCB를 관통하는 구멍은 일반적으로 고체 코팅 텅스텐 카바이드로 만든 드릴 비트로 천공됩니다.보드 재료가 연마성이기 때문에 코팅된 텅스텐 탄화물이 사용됩니다.고속 강철 비트는 빠르게 둔해져 구리가 찢어지고 보드가 망가집니다.드릴은 드릴 파일 또는 각 드릴 구멍의 위치와 크기를 설명하는 Excellon 파일을 사용하여 컴퓨터로 제어되는 드릴 기계에 의해 수행됩니다.

구멍은 전기도금 또는 중공금속아일릿을 삽입하여 보드층을 접속함으로써 전도성을 갖게 할 수 있다.일부 전도성 구멍은 관통 구멍 구성 요소 리드를 삽입하기 위한 것입니다.보드층을 연결하는 데 사용되는 다른 것을 비아라고 합니다.

76.2마이크로미터 미만의 직경의 비어가 필요할 경우 마모 및 파손률이 높아 기계식 비트로 드릴을 뚫을 수 없습니다.이 경우 레이저에 의해 증발되는 레이저 드릴이 뚫릴 수 있습니다.레이저로 천공된 비아는 일반적으로 구멍 안쪽의 표면 마감이 좋지 않습니다.이 구멍들은 마이크로 비아라고 불리며 지름이 [33][34]10마이크로미터에 달할 수 있다.또한 제어된 깊이 천공, 레이저 천공 또는 적층 전에 PCB의 개별 시트를 미리 천공하여 보드 전체를 통과하지 않고 일부 구리층만 연결하는 구멍을 만들 수도 있습니다.이러한 구멍은 내부 구리층을 외부층에 연결하면 블라인드 비아라고 불리며, 외부층이 없는 내부 구리층을 두 개 이상 연결하면 매립 비아라고 불립니다.레이저 드릴 기계는 초당 수천 개의 구멍을 뚫을 수 있으며 UV 또는 CO2 [35][36]레이저를 사용할 수 있습니다.

두 개 이상의 층이 있는 보드의 구멍 벽은 전도성을 가진 후 구리로 전기 도금하여 도금된 관통 구멍을 형성할 수 있습니다.이러한 구멍은 PCB의 도전층을 전기적으로 연결합니다.3층 이상의 다층 보드의 경우, 일반적으로 천공 시 라미네이트 시스템에서 접합제의 고온 분해 생성물이 도말됩니다.이 구멍을 도금하기 전에 화학 흡인 제거 공정 또는 플라즈마 식각으로 이 도료를 제거해야 합니다.디스마어 프로세스는 구멍이 도금될 때 구리층에 대한 연결이 잘 되도록 보장합니다.신뢰성이 높은 보드에서는 과망간산칼륨 기반 식각제 또는 플라즈마 식각으로 화학적으로 식각이라고 불리는 프로세스를 수행합니다.에치백은 수지와 유리섬유를 제거하여 구리층이 구멍 안으로 연장되고 구멍이 도금될 때 퇴적된 구리와 일체화됩니다.

도금 및 코팅

공정 수율, 재작업 양, 현장 고장률 및 [37]신뢰성에 있어 적절한 도금 또는 표면 마감 선택이 중요할 수 있습니다.

PCB는 [38][39]니켈 위에 납땜, 주석 또는 금을 도금할 수 있습니다.

PCB를 식각한 후 물로 헹군 후 납땜 마스크를 도포한 후 노출된 구리에는 납땜, 니켈/골드 또는 기타 부식 방지 [40]코팅이 도포됩니다.

보통 무광 납땜은 구리 표면에 더 나은 접합면을 제공하기 위해 용융됩니다.benzimidazolethiol과 같은 처리는 맨 구리의 표면 산화를 방지합니다.컴포넌트가 장착되는 장소는 일반적으로 도금되어 있습니다.처리되지 않은 구리는 빠르게 산화되기 때문에 쉽게 납땜할 수 없기 때문입니다.기존에는 노출된 구리가 열풍(납땜) 레벨링(HASL, 일명 HAL)에 의해 납땜으로 코팅되었습니다.HASL 마감은 기초 구리로부터의 산화를 방지하여 납땜 가능한 표면을 보장합니다.이 납땜은 주석-납 합금이었지만, 현재는 납 사용을 제한하는 EU의 RoHS 지침을 준수하기 위해 새로운 납땜 화합물이 사용되고 있습니다.이러한 무연 화합물 중 하나는 SN100CL로, 주석 99.3%, 구리 0.7%, 니켈 0.05% 및 게르마늄 [citation needed]공칭 60ppm으로 구성되어 있습니다.

납땜은 PCB와 사용되는 부품 모두에 대응하여 사용하는 것이 중요합니다.예를 들어 볼 그리드 어레이(BGA)는 맨 구리 트레이스에서 볼을 잃거나 무연 솔더 페이스트를 사용하는 접속에 주석 납땜 볼을 사용합니다.

사용되는 다른 도금으로는 유기납땜성방부제(OSP), 침지은(IAG), 침지주석(ISN), 무전해니켈침지금(ENIG), 무전해니켈무전해팔라듐침지금(ENEPIG), 다이렉트금도금(오버니켈) 등이 있습니다.일부 보드의 한쪽 가장자리를 따라 배치된 가장자리 커넥터는 ENIG를 사용하여 니켈 도금 후 금 도금됩니다.또 다른 코팅 고려 사항은 주석 납땜에 코팅 금속이 빠르게 확산되는 것입니다.주석은 CuSn65 및 AgCu와3 같은 금속 간 물질을 형성하여 Tin 리퀴더스 또는 솔리더스(50°C에서)에 용해되어 표면 코팅이 벗겨지거나 빈 공간을 남깁니다.

전기화학적 이행(ECM)은 DC 전압 [41][42]바이어스의 영향을 받아 프린트 회로 기판(PCB) 또는 PCB)에서 전도성 금속 필라멘트가 성장한 것입니다.은, 아연, 알루미늄은 전기장의 영향을 받아 구레나룻을 기르는 것으로 알려져 있다.은은 또한 할로겐화물 및 기타 이온이 존재하는 상태에서 전도성 표면 경로를 성장시키기 때문에 전자제품 용도로는 적합하지 않습니다.주석 도금 표면의 장력에 의해 "수염"이 자라게 됩니다.주석 납 또는 납땜 도금도 구레나룻을 기르지만 주석 비율을 줄임으로써 수염을 줄일 수 있습니다.표면 응력을 완화하기 위해 납땜 또는 주석판을 녹일 수 있도록 리플로우하여 수염 발생률을 낮춥니다.또 다른 코팅 문제는 주석 해충으로,[43] 저온에서 주석에서 분말 상태의 동소체로 바뀌는 것입니다.

솔더 레지스트 도포

납땜해서는 안 되는 부분은 납땜 레지스트(납땜 마스크)로 덮여 있을 수 있습니다.납땜 마스크는 PCB의 특징적인 녹색을 나타내지만 빨강, 파랑, 보라색, 노랑, 검정, 흰색 등 여러 가지 다른 색상으로도 사용할 수 있습니다.오늘날 사용되는 가장 일반적인 납땜 저항 중 하나는 "LPI"(액체 사진 촬영 가능한 납땜 마스크)[44]입니다.PWB의 표면에 감광성 코팅을 한 후 솔더 마스크 화상필름을 통해 빛에 노출하고 마지막으로 비노출 영역을 씻어내는 현상.건식 필름 솔더 마스크는 도금 또는 식각용 PWB를 촬영하는 데 사용되는 건식 필름과 유사합니다.PWB 표면에 적층된 후 LPI로 이미징되고 현상됩니다.정확도와 해상도가 낮기 때문에 에폭시 잉크를 스크리닝하는 것이 일반적이지 않습니다.땜납 레지스트는 납땜을 기피할 뿐만 아니라 환경으로부터 구리가 노출되는 것을 방지합니다.

범례 인쇄

범례는 PCB의 한쪽 또는 양면에 인쇄되는 경우가 많습니다.여기에는 컴포넌트 지시자, 스위치 설정, 테스트 포인트 및 회로 기판의 조립, 테스트, 보수 및 경우에 따라서는 사용에 도움이 되는 기타 표시가 포함되어 있습니다.

범례를 인쇄하는 방법은 세 가지가 있습니다.

- 실크 스크린 인쇄 에폭시 잉크가 확립된 방법이었다.그것은 너무 흔해서 전설은 종종 실크나 실크스크린으로 잘못 불렸다.

- 액상 사진 촬영은 스크린 인쇄보다 더 정확한 방법입니다.

- 잉크젯 인쇄의 사용이 증가하고 있다.잉크젯은 일련 번호가 있는 텍스트나 바코드 등 각 PWB 장치에 고유한 가변 데이터를 인쇄할 수 있습니다.

베어보드 테스트

컴포넌트가 장착되지 않은 보드는 보통 베어보드에서 "Shorts"와 "open"을 테스트합니다.이를 전기 테스트 또는 PCB e-테스트라고 합니다.단락은 연결해서는 안 되는 두 지점 간의 연결입니다.개방은 연결되어야 하는 점 사이의 연결이 누락되는 것입니다.대량 생산의 경우, 견고한 니들 어댑터의 "못 바닥"과 같은 고정 장치가 보드 상의 구리 랜드와 접촉합니다.고정장치 또는 어댑터는 상당한 고정비용이며, 이 방법은 대량 생산 또는 고부가가치 생산에만 경제적입니다.소형 또는 중형 생산의 경우 XY 드라이브에 의해 테스트 프로브가 보드 위로 이동하여 구리 랜드와 접촉하는 경우 Flying Probe Tester가 사용됩니다.고정 장치가 필요 없기 때문에 고정 비용이 훨씬 저렴합니다.CAM 시스템은 전기 테스터에게 필요에 따라 각 접점에 전압을 인가하고 해당 접점에만 이 전압이 나타나는지 점검하도록 지시합니다.

어셈블리

조립 시 베어 보드는 기능성 인쇄 회로 어셈블리(PCA)를 형성하기 위해 전자 부품으로 채워집니다(또는 "스탬핑"). "인쇄 회로 기판 어셈블리"(PCBA)[45][46]라고도 합니다.스루홀 기술에서는 컴포넌트 리드가 전도성 패드로 둘러싸인 구멍에 삽입되어 컴포넌트를 제자리에 유지합니다.표면 실장 테크놀로지(SMT)에서는 핀이 도전성 패드와 일직선이 되도록 PCB에 컴포넌트를 배치합니다.이전에 패드에 도포된 납땜 페이스트는 컴포넌트를 일시적으로 제자리에 고정합니다.표면 실장 컴포넌트가 보드의 양쪽에 도포되어 있는 경우, 바닥면 컴포넌트입니다.는 보드에 접착되어 있습니다.관통 구멍과 표면 마운트 모두에서 구성 요소는 납땜됩니다. 냉각 및 고화가 완료되면 납땜은 구성 요소를 제자리에 영구적으로 고정하고 보드에 전기적으로 연결합니다.

컴포넌트를 PCB에 장착하기 위해 사용되는 납땜 기술은 다양합니다.높은 대량 생산은 보통 pick-and-place기와 대량 파도 SMT사용 구성 요소 및/또는 스루 홀 부품에 대한 스루 홀 부품이나 reflow 오븐에 납 땜과, 숙련된 기술자들은 매우 작은 부분(예를 있는 0.02에서 0.01만큼에 0201 꾸러미들을 위한.)hand-solder 수 있게 된다.현미경 아래에[47], 핀셋과 fine-t을 사용하여.ip 땜질 다리미, 소형 시제품용.섬세한 부품에는 선택적 납땜을 사용할 수 있습니다.BGA 패키지와 같은 일부 SMT 부품은 손으로 납땜할 수 없습니다.모든 스루홀 구성 요소는 수작업으로 납땜할 수 있으므로 크기, 중량 및 대량 생산에 사용되는 정확한 구성 요소의 사용이 중요하지 않은 프로토타이핑에 적합합니다.

필요한 컴포넌트는 표면 실장 패키지로만 제공되며 다른 컴포넌트는 스루 홀 패키지로만 제공되기 때문에 대부분의 경우 스루 홀과 표면 실장 구조를 하나의 어셈블리로 결합해야 합니다.또는 모든 컴포넌트가 스루홀 패키지로 제공되는 경우에도 일부 사용 가능한 표면 마운트 장치를 사용하여 얻을 수 있는 크기, 중량 및 비용 절감 효과를 활용할 수 있습니다.두 가지 방법을 모두 사용하는 또 다른 이유는 스루홀 마운트가 물리적인 부하를 견딜 수 있는 컴포넌트(매팅 빈도가 높은 커넥터, PCB 및 커넥터 인터페이스에 상당한 부하를 줄 것으로 예상되는 케이블 접속 등)에 필요한 강도를 제공할 수 있다는 것입니다.d는 표면 실장 기술을 사용하여 공간을 적게 차지합니다.자세한 비교는 SMT 페이지를 참조하십시오.

보드를 장착한 후에는 다양한 방법으로 테스트할 수 있습니다.

- 전원이 꺼진 동안 육안 검사, 자동 광학 검사.PCB 컴포넌트의 배치, 납땜 및 검사에 관한 JEDEC 가이드라인은 일반적으로 PCB 제조의 이 단계에서 품질관리를 유지하기 위해 사용됩니다.

- 전원이 꺼진 동안 아날로그 시그니처 분석, 전원 끄기 테스트.

- 전원이 켜져 있는 동안(전압 등) 물리적 측정을 수행할 수 있는 회로 내 테스트입니다.

- 전원이 켜져 있는 동안 PCB가 설계대로 동작하고 있는지 여부를 확인하는 기능 테스트.

이러한 테스트를 용이하게 하기 위해 PCB는 임시 연결을 위해 추가 패드를 사용하여 설계될 수 있습니다.때때로 이러한 패드는 저항기로 분리해야 합니다.회로 내 테스트는 또한 일부 구성요소의 경계 스캔 테스트 기능을 수행할 수 있다.회로 내 테스트 시스템을 사용하여 보드의 비휘발성 메모리 구성요소를 프로그래밍할 수도 있습니다.

경계 스캔 테스트에서는 보드의 다양한 IC에 통합된 테스트 회로가 PCB 트레이스 사이에 임시 연결을 형성하여 IC가 올바르게 장착되었는지 테스트합니다.경계 스캔 테스트를 수행하려면 테스트할 모든 IC가 표준 테스트 구성 절차를 사용해야 합니다. 가장 일반적인 절차는 JTAG(Joint Test Action Group) 표준입니다.JTAG 테스트아키텍처에서는 물리 테스트프로브를 사용하지 않고 IC 핀 자체를 테스트프로브로서 사용하는 것으로, 보드상의 집적회로간의 상호 접속을 테스트하는 수단을 제공합니다.JTAG 툴벤더는 장애가 발생하고 있는 넷을 검출할 뿐만 아니라 장애를 특정 넷, 디바이스 및 핀으로 분리하기 위해 다양한 유형의 자극과 고도의 알고리즘을 제공하고 있습니다.

보드가 테스트에 불합격하면 기술자가 고장난 컴포넌트를 분해하여 교체할 수 있습니다.이 작업을 재작업이라고 합니다.

보호 및 패키징

극한 환경용 PCB에는 컴포넌트를 납땜한 후 침지 또는 분무하여 적용되는 등각 코팅이 있는 경우가 많습니다.코트는 응축으로 인한 부식 및 누출 전류 또는 단락을 방지합니다.최초의 컨포멀 코팅은 왁스였다. 현대의 컨포멀 코팅은 보통 실리콘 고무, 폴리우레탄, 아크릴 또는 에폭시의 희석 용액을 적신 것이다.컨포멀 코팅을 하는 또 다른 기술은 진공챔버 내의 PCB에 플라스틱을 스패터링하는 것이다.컨포멀 코팅의 주요 단점은 보드의 정비가 [48]매우 어려워진다는 것입니다.

조립된 PCB의 대부분은 정전기에 민감하기 때문에 운반 중에는 정전기 방지용 봉투에 넣어야 합니다.이러한 보드를 취급할 때는, 유저를 접지(접지)할 필요가 있습니다.부적절한 취급 방법은 누적된 정전하를 보드에 전달하여 구성 요소를 손상 또는 파괴할 수 있습니다.손상은 기능에 즉시 영향을 주지는 않지만 나중에 조기 고장으로 이어질 수 있으며, 간헐적인 작동 장애를 일으키거나 보드가 정상적으로 작동하는 환경 및 전기적 조건의 범위가 좁아질 수 있습니다.베어 보드도 정전기에 민감할 수 있습니다.트레이스가 매우 미세해져 정전기로 트레이스를 송풍(또는 그 특성 변경)할 수 있습니다.이것은 특히 MCM이나 마이크로파 PCB와 같은 비전통 PCB에서 해당됩니다.

코드우드 시공

이 섹션은 확인을 위해 추가 인용문이 필요합니다.(2016년 12월 (이 및 ) |

코드우드 구조는 상당한 공간을 절약할 수 있으며, 종종 공간이 프리미엄인 애플리케이션(퓨즈, 비산물 유도 및 원격 측정 시스템 등)과 짧은 흔적이 중요한 고속 컴퓨터에서 와이어 엔드 구성요소와 함께 사용되었습니다.코드우드 구조에서 축방향 납 구성 요소는 두 개의 평행 평면 사이에 장착되었습니다.구성 요소는 점퍼 와이어와 함께 납땜되거나 구성 요소 [49]리드에 직각으로 용접된 얇은 니켈 리본을 통해 다른 구성 요소에 연결되었습니다.서로 다른 상호접속층이 단락되는 것을 방지하기 위해 그 사이에 얇은 절연카드를 배치했습니다.카드의 천공 또는 구멍에 의해 컴포넌트 리드는 다음 상호접속 레이어에 투사됩니다.이 시스템의 단점 중 하나는 신뢰할 수 있는 상호 연결 용접을 위해 특수 니켈 납 구성 요소를 사용해야 한다는 것입니다.컴포넌트의 열팽창이 다르면 컴포넌트의 리드선과 PCB 트레이스에 압력을 가하여 기계적 손상을 일으킬 수 있습니다(Apollo 프로그램의 여러 모듈에서 확인).또한 내부에 위치한 구성 요소는 교체하기가 어렵습니다.코드우드 구조의 일부 버전에서는 납땜된 단면 PCB를 상호접속 방식으로 사용하였습니다(그림 참조). 단, 보드의 분리나 가장자리에 없는 컴포넌트의 교환이 어렵기 때문에 일반 리드 컴포넌트를 사용할 수 있습니다.

집적회로가 등장하기 전에는 이 방법이 컴포넌트 패킹 밀도를 최대한 높일 수 있었습니다.이 때문에 Control Data Corporation을 포함한 다수의 컴퓨터 벤더가 이 방법을 사용했습니다.코드우드 공법은 주로 항공우주나 기타 고밀도 전자제품에서 PCB가 널리 보급된 후에야 거의 사용되지 않았습니다.

멀티 와이어 보드

멀티와이어는 비전도 매트릭스(종종 [50]플라스틱 수지)에 내장된 기계 경로 절연 와이어를 사용하는 상호접속 특허 기술입니다.그것은 1980년대와 1990년대에 사용되었다.2010년 현재도 멀티와이어는 히타치를 통해 이용할 수 있습니다.

임베디드 매트릭스 내부에 상호접속(와이어)을 쌓는 것은 매우 쉬웠기 때문에, 설계자는 와이어의 배선(일반적으로 PCB 설계의 시간이 많이 걸리는 작업)에 대해 완전히 잊어버릴 수 있었습니다.설계자가 접속을 필요로 하는 곳이라면, 기계는 한 위치/핀에서 다른 위치/핀으로 직선으로 선을 긋습니다.이로 인해 설계 시간이 매우 짧을 뿐만 아니라(고밀도 설계에도 사용할 수 있는 복잡한 알고리즘이 없음), 크로스톡(배선이 서로 병렬로 연결되어 있을 때 더 나빠집니다. 멀티와이어에서는 거의 발생하지 않습니다) 많은 양이 필요할 때 저렴한 PCB 기술과 경쟁하기에는 비용이 너무 높았습니다.

멀티와이어 보드 레이아웃은 PCB [51]레이아웃보다 쉽게 수정할 수 있습니다.

다른 경쟁력 있는 이산 배선 기술이 개발되었습니다.

역사

프린트 회로 기판이 개발되기 전에는 전기 회로와 전자 회로는 섀시 상에서 포인트 투 포인트로 배선되어 있었습니다.일반적으로 섀시는 판금 프레임 또는 팬으로 되어 있으며 나무 바닥이 있는 경우도 있습니다.컴포넌트는 보통 섀시의 접속점이 금속인 경우 절연체에 의해 섀시에 장착되며 리드선은 납땜에 의해 직접 또는 점퍼 와이어에 연결되거나 때로는 크림프 커넥터, 나사 단자의 와이어 커넥터 러그 또는 기타 방법을 사용하여 연결되었습니다.회로는 크고, 부피가 크고, 무겁고, 비교적 부서지기 쉬우며(회로에 자주 포함되어 있던 진공 튜브의 깨지기 쉬운 유리 봉투를 할인하기도 함) 생산은 노동 집약적이었기 때문에 제품이 비쌌습니다.

현대의 프린트 기판에 사용되는 방법의 개발은 20세기 초에 시작되었다.1903년, 독일의 발명가인 Albert Hanson은 절연 보드에 여러 층으로 적층된 평박 도체를 묘사했습니다.토마스 에디슨은 1904년에 리넨 종이에 도금을 하는 화학적인 방법을 실험했다.Arthur Berry는 1913년에 영국에서 인쇄와 식각의 방법을 특허 냈고, 미국에서는 Max Schoop이 패턴 있는 마스크를 통해 금속을 기판에 화염 분무하는 특허를[52] 획득했습니다.1925년 찰스 뒤카스는 회로 [53]패턴을 전기 도금하는 방법을 특허 취득했다.

오스트리아 엔지니어 폴 아이슬러는 1936년경 영국에서 일하는 동안 라디오 세트의 일부로 인쇄 회로를 발명했다.1941년 다층 인쇄 회로가 독일의 자기 영향 해군 기뢰에 사용되었습니다.1943년경 미국은 [53]제2차 세계대전에 사용할 근접 퓨즈를 만들기 위해 이 기술을 대규모로 사용하기 시작했다.

전쟁 후 1948년 미국은 이 발명품을 상업용으로 출시했다.인쇄 회로는 미국 육군에 의해 오토심블리가 개발된 1950년대 중반까지 가전제품에서 보편화되지 않았습니다.비슷한 시기에 영국에서 비슷한 작업을 수행했던 Geoffrey Dummer는 RRDE에서 수행했다.

Motorola는 6년간의 연구와 1백만 달러의 투자 [54]끝에 1952년 8월 가정용 라디오에 "도금 회로"를 채택했다고 발표하면서 이 공정을 가전제품에 도입하는 데 있어 초기 선도업체였습니다.모토로라는 곧 소비자 라디오 광고에 [55]PLAcir라는 상표명을 사용하기 시작했다.Hallicrafters는 1952년 [56]11월 1일 최초의 "포토 에치" 인쇄 회로 제품인 시계 라디오를 출시했다.

회로 기판을 사용할 수 있게 된 후에도 포인트 투 포인트 섀시 구축 방법은 적어도 1960년대 후반까지 업계(TV 및 하이파이 세트 등)에서 일반적으로 사용되었습니다.회로 부품의 크기, 중량 및 비용을 줄이기 위해 프린트 회로 기판이 도입되었습니다.1960년에는 소형 소비자용 라디오 수신기가 하나의 회로 기판 위에 모든 회로로 구성될 수 있었지만, TV 세트에는 1개 이상의 회로 기판이 포함되어 있을 것입니다.

인쇄 회로 발명 이전이자 비슷한 정신은 베이클라이트 플라스틱 기판에 금속을 뿌린 존 사그로브의 1936~1947년형 전자 회로 제작 장비(ECME)입니다.ECME는 분당 3개의 라디오 보드를 생산할 수 있습니다.

제2차 세계대전 중 대공 근접 퓨즈의 개발은 포에서 발사되는 것을 견딜 수 있는 전자회로를 필요로 했고, 대량으로 생산될 수 있었다.Globe Union의 Centralab Division은 요구 사항을 충족하는 제안서를 제출했습니다. 세라믹 플레이트는 도체용 금속 도료와 저항기용 탄소 재료로 스크린 인쇄되며 세라믹 디스크 캐패시터와 초소형 진공 튜브가 [57]납땜됩니다.이 기술은 실용성이 입증되었고, 그 결과 미 육군에 의해 기밀로 분류된 공정에 대한 특허는 글로브 유니온에 할당되었다.1984년에야 전기전자공학협회(IEEE)는 공통 절연 기판 위에 인쇄된 부품과 도체를 개발하는 데 초기에 기여한 공로로 Harry W. Rubintein에게 Cledo Brunetti Award를 수여했습니다.루빈스타인은 1984년 인쇄 전자 회로 기술과 콘덴서 [58][59]제조에 대한 혁신으로 모교인 위스콘신-매디슨 대학으로부터 영예를 안았습니다.이 발명은 배선뿐만 아니라 패시브 컴포넌트도 세라믹 기판에 제작되었기 때문에 집적회로 기술의 발전의 한 단계이기도 합니다.

원래 모든 전자 부품에는 와이어 리드가 있었고 PCB에는 각 부품의 와이어마다 구멍이 뚫려 있었습니다.그런 다음 구멍에 컴포넌트 리드를 삽입하고 구리 PCB 트레이스에 납땜했습니다.이 조립 방법을 스루홀 구조라고 합니다.1949년에는 모에 에이브람슨과 스타니슬라우스 F.미 육군 신호부대의 단코는 부품 리드를 동박 상호접속 패턴에 삽입하고 납땜하는 오토심블리 공정을 개발했다.1956년에 그들이 획득한 특허는 [60]미군에 할당되었다.기판의 라미네이션과 식각 기술의 발달로 이 개념은 오늘날 사용되는 표준 프린트 기판 제작 프로세스로 발전했습니다.납땜은 파동 납땜 기계에서 용융 납땜의 파동(파동) 위로 보드를 통과시킴으로써 자동으로 수행될 수 있었습니다.그러나 천공 비용이 많이 들고 드릴 비트가 소모되고 돌출된 와이어가 절단되어 폐기되기 때문에 와이어와 구멍은 비효율적입니다.

1980년대 이후 스루홀 부품 대신 작은 표면 실장 부품이 점점 더 많이 사용되었습니다. 이로 인해 특정 기능을 위해 보드가 작아지고 생산 비용이 절감되었습니다. 단, 결함이 있는 보드의 유지보수는 더욱 어려워졌습니다.

1990년대에는 다층 표면 보드의 사용이 더욱 빈번해졌다.그 결과, 사이즈는 한층 더 최소한으로 억제되어 유연성과 견고한 PCB가 모두 다른 디바이스에 통합되었습니다.1995년 PCB 제조업체는 마이크로비아 기술을 사용하여 고밀도 인터커넥트(HDI)[61] PCB를 생산하기 시작했습니다.

HDI 테크놀로지를 통해 PCB와 훨씬 작은 컴포넌트의 고밀도 설계를 실현할 수 있습니다.그 결과 컴포넌트는 가까워지고 컴포넌트 간의 경로는 짧아집니다.HDI는 블라인드/매몰 비아 또는 마이크로 비아를 포함한 조합을 사용합니다.다층 HDI PCB에서는 스택형 비아의 상호접속이 더욱 강화되어 모든 조건에서 신뢰성이 향상됩니다.HDI 기술의 가장 일반적인 응용 분야는 컴퓨터와 휴대전화 부품뿐 아니라 의료 장비와 군용 통신 장비이다.4층 HDI 마이크로비아 PCB는 8층 스루홀 PCB와 동등한 품질이다.하지만 비용이 훨씬 [incomprehensible]저렴합니다.

최근 3D 프린팅의 진보로 PCB 제작에는 몇 가지 새로운 기술이 도입되었습니다. 3D 프린팅 전자제품(PE)을 사용하여 아이템을 레이어 인쇄하고 그 후 전자 기능을 포함한 액체 잉크로 아이템을 인쇄할 수 있습니다.

컴포넌트 레벨의 트러블 슈팅에 소요되는 시간과 비용에 비해 교환 비용이 비교적 저렴하기 때문에 제조사에서는 프린트 회로 기판의 컴포넌트 레벨의 수리가 지원되지 않을 수 있습니다.보드 레벨의 수리에서 기술자는 결함이 있는 보드(PCA)를 식별하고 교체합니다.이 전환은 제조사의 관점에서 경제적 효율이 높지만 저항이나 콘덴서 등 작고 저렴한 부품 하나가 고장나면 수백 개의 기능 컴포넌트가 있는 회로 기판이 폐기되고 교체될 수 있기 때문에 실질적으로 낭비됩니다.이러한 관행은 전자 [62]폐기물 문제에 크게 기여합니다.

「 」를 참조해 주세요.

- 브레드보드

- C.I.D.+

- 제조가능성을 위한 설계(PCB)

- 전자 패키지

- 전자 폐기물

- 마이크로폰

- 멀티칩 모듈

- Occam 프로세스– PCB 제조를 위한 다른 프로세스

- 포인트 투 포인트 구축

- 인쇄 전자 제품 – 인쇄를 통한 컴포넌트 제작

- 프린트 기판 밀링

- 인쇄 전자 회로 – 유사한 이름, 다른 부품

- 스탬프 회로 기판

- 스트립보드

- 베로보드

- 와이어 랩

PCB 재료

PCB 레이아웃 소프트웨어

레퍼런스

- ^ "What Is a Printed Circuit Board (PCB)? - Technical Articles". www.allaboutcircuits.com. Retrieved 2021-06-24.

- ^ "Printed Circuit Board - an overview". ScienceDirect. Retrieved 2021-06-24.

- ^ "World PCB Production in 2014 Estimated at $60.2B". iconnect007. 28 September 2015. Retrieved 2016-04-12.

- ^ Research, Energias Market. "Global Printed Circuit Board (PCB) Market to Witness a CAGR of 3.1% during 2018-2024". GlobeNewswire News Room. Retrieved 2018-08-26.

- ^ "Global Single Sided Printed Circuit Board Market - Growth, Future Prospects and Competitive Analysis and Forecast 2018 - 2023 - The Industry Herald". The Industry Herald. 2018-08-21. Retrieved 2018-08-26.

- ^ IPC-14.38

- ^ Perdigones, Francisco; Quero, José Manuel (2022). "Printed Circuit Boards: The Layers' Functions for Electronic and Biomedical Engineering". Micromachines. MDPI. 13 (3): 460. doi:10.3390/mi13030460. PMID 35334752.

- ^ "StackPath".

- ^ 전자 패키지:재료 백과사전 K.H. Buschow 등 (ed), 납땜 실장 기술:과학기술, 엘세비어, 2001 ISBN 0-08-043152-6, 2708-2709 페이지

- ^ "Why Use High Density Interconnect?". 21 August 2018.

- ^ "EURLex – 02011L0065-20140129 – EN – EUR-Lex". Eur-lex.europa.eu. Archived from the original on 2016-01-07. Retrieved 3 July 2015.

- ^ "The Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic Equipment Regulations 2012". legislation.gov.uk. 4 December 2012. Retrieved 31 March 2022.

- ^ 1. "당신이 여기 있다"DEQ 오염물질 및 독성물질 환경납(Pb)" DEQ - 납이 환경에 미치는 영향, 정부기관: Environmental Quality, www.michigan.gov/deq/0,4561,7-135-3307_29693_30031-90418--,00.html

- ^ 2. "RoHS 가이드"RoHS 준거 가이드: RoHS 준거에 관한 FAQ, www.rohsguide.com/rohs-faq.htm

- ^ IPC-D-275: Design Standard for Rigid Printed Boards and Rigid Printed Board Assemblies. IPC. September 1991.

- ^ 수드, B. 및 페흐트, M. 2011.프린트 기판의 라미네이트.Wiley Encyclopedia of Composites.1–11.

- ^ By Lee W. Ritchey, Speeding Edge (November 1999). "A SURVEY AND TUTORIAL OF DIELECTRIC MATERIALS USED IN THE MANUFACTURE OF PRINTED CIRCUIT BOARDS" (PDF). Circuitree Magazine.

- ^ "Applications UBE Heat Resistant Polyimide Materials". UBE, upilex.jp.

- ^ "Pyralux® Flexible Circuit Materials - DuPont - DuPont USA". DuPont.

- ^ Carter, Bruce (19 March 2009). Op Amps for Everyone. Newnes. ISBN 9780080949482 – via Google Books.

- ^ "A High Performance, Economical RF/Microwave Substrate". Microwavejournal.

- ^ "RF-35 datasheet" (PDF). Taconic – via Multi-CB.

- ^ "Printed Circuit Board Design Flow Methodology".

- ^ a b J. Lienig, J. Scheible (2020). "Chap. 1.3.3: Physical Design of Printed Circuit Boards". Fundamentals of Layout Design for Electronic Circuits. Springer. p. 26-27. doi:10.1007/978-3-030-39284-0. ISBN 978-3-030-39284-0. S2CID 215840278.

- ^ "See appendix D of IPC-2251" (PDF).

- ^ Kraig Mitzner, OrCad Capture and Layout을 사용한 완전한 PCB 설계, 443-446페이지, Newnes, 2011 ISBN 0080549209.

- ^ Taff, Itshak; Benron, Hai (October 1999). "Liquid Photoresists for Thermal Direct Imaging". The Board Authority.

{{cite web}}:누락 또는 비어 있음url=(도움말) - ^ Riley, Frank; Production, Electronic Packaging and (2013-06-29). The Electronics Assembly Handbook. Springer Science & Business Media. p. 285. ISBN 9783662131619.

- ^ a b R. S. Khandpur, 프린트 기판: 설계, 제작, 조립 및 테스트, Tata-McGraw Hill, 2005 ISBN 0-07-058814-7, 373-378 페이지

- ^ Bosshart (1983-01-01). Printed Circuit Boards: Design and Technology. Tata McGraw-Hill Education. p. 298. ISBN 9780074515495.

- ^ "PCB Layout". Retrieved 2018-05-17.

- ^ "Innovative AOS Solutions for PCB Orbotech". www.orbotech.com.

- ^ "Laser drilling high-density printed circuit boards". Industrial Laser Solutions. September 1, 2012.

- ^ "Non-Traditional Methods For Making Small Holes". www.mmsonline.com.

- ^ "Laser drilling machines GTW5 series (English) Videos MITSUBISHI ELECTRIC FA". www.mitsubishielectric.com.

- ^ "GTW5-UVF20 series Laser drilling machine Laser processing machines MELLASER MITSUBISHI ELECTRIC FA". www.mitsubishielectric.com.

- ^ "Considerations for Selecting a PCB Surface Finish" (PDF). 8 October 2013.

- ^ 부록 F 표준 프린트 회로 기판의 제조 시퀀스 샘플, 링크: 미국 국립과학원회관 전자상호접속기술 제조동향

- ^ 생산방법 및 재료 3.1 일반 프린트 배선 보드 프로젝트 보고서– 목차, 환경 설계(DfE), 미국 EPA

- ^ 조지 밀라드와 돈 구데차우스카스."무연 SAC 합금으로 조립된 PWB용 금 표면 마감(ENIG, ENEPIG 및 DIG)의 납땜 조인트 신뢰성"

- ^ IPC 간행물 IPC-TR-476A, "전기화학적인 이행:프린트 배선 어셈블리의 전기적 장애(Northbrook, IL), 1997년 5월.

- ^ S. Zhan, M. H. Azarian, M.Pecht, "고밀도 프린트 회로 기판용 무연 납땜 합금을 사용한 청정 플럭스 테크놀로지의 신뢰성 문제", 제38회 마이크로일렉트로닉스 국제 심포지엄, 페이지 367–375, 필라델피아, 2005년 9월 25-29일.

- ^ 클라이드 FCoombs 프린트 회로 핸드북 McGrow – Hill Professional, 2007 ISBN 0-07-146734-3, 45-19페이지

- ^ "liquid photoimageable solder masks" (PDF). Coates Circuit Products. Retrieved 2 Sep 2012.

- ^ Ayob, M.; Kendall, G. (2008). "A Survey of Surface Mount Device Placement Machine Optimisation: Machine Classification". European Journal of Operational Research. 186 (3): 893–914. CiteSeerX 10.1.1.486.8305. doi:10.1016/j.ejor.2007.03.042.

- ^ Ayob, M.; Kendall, G. (2005). "A Triple Objective Function with a Chebychev Dynamic Pick-and-place Point Specification Approach to Optimise the Surface Mount Placement Machine" (PDF). European Journal of Operational Research. 164 (3): 609–626. doi:10.1016/j.ejor.2003.09.034.

- ^ Borkes, Tom. "SMTA TechScan Compendium: 0201 Design, Assembly and Process" (PDF). Surface Mount Technology Association. Retrieved 2010-01-11.

- ^ Shibu. Intro To Embedded Systems 1E. Tata McGraw-Hill. p. 293. ISBN 978-0-07-014589-4.

- ^ Wagner, G. Donald (1999). "History of Electronic Packaging at APL: From the VT Fuze to the NEAR Spacecraft" (PDF). Johns Hopkins APL Technical Digest. 20 (1). Archived from the original (PDF) on 2017-05-10. Retrieved 2016-12-19.

- ^ US 4175816, Burr, Robert P;Morino, Ronald & Keogh, Raymond J., "기계적으로 종단된 절연 와이어의 멀티 와이어 매트릭스를 가진 멀티 와이어 전기 상호 연결 부재"는 Kollmorgen Technologies Corporation에 할당된 1979-11-27을 발행했습니다.

- ^ 데이비드 E.바이스버그."14장: 인터그래프", 2008. 페이지 14-8.

- ^ US 1256599, Schoop, Max Ulrich, "전기 히터 생산 프로세스 및 메커니즘", 1918-02-19 출판

- ^ a b 찰스 A.Harper, 전자재료 및 프로세스 핸드북, McGraw-Hill, 2003 ISBN 0-07-140214-4, 7.3 및 7.4페이지

- ^ "무선 배선에 적합한 새로운 프로세스"시카고 트리뷴, 1952년 8월 1일

- ^ "Travel and Play with Motorola" LIFE 잡지 광고 1954년 5월 24일, 14일.

- ^ "TV 무역의 토픽과 동향"TV 다이제스트8:44(1952년 11월 1일), 10.

- ^ Brunetti, Cledo (22 November 1948). New Advances in Printed Circuits. Washington DC: National Bureau of Standards.

- ^ 1984년 엔지니어의 날 위스콘신 대학 매디슨 공과대학 수상자

- ^ "IEEE CLEDO BRUNETTI AWARD RECIPIENTS" (PDF). IEEE. Retrieved 2018-08-04.

- ^ US 2756485, Abramson, Moe & Danko, Stanislaus F., "전기 회로 조립 프로세스", 1956-07-31 발행, 미국 육군 장관 임명

- ^ 미국 특허 5434751, 허버트 S.콜 주니어, 테레사 ASitnik-Nieters, Robert J. Wojnarowski, John H. Lupinski, 1995년 7월 18일 발행.

- ^ Brown, Mark; Rawtani, Jawahar; Patil, Dinesh (2004). "Appendix B - Troubleshooting". Practical Troubleshooting of Electrical Equipment and Control Circuits. Elsevier. pp. 196–212. doi:10.1016/b978-075066278-9/50009-3. ISBN 978-0-7506-6278-9.

추가 정보

- Tavernier, Karel (September 2015). "PCB Fabrication Data - Design to Fabrication Data Transfer" (PDF). V6. Archived (PDF) from the original on 2022-03-08. Retrieved 2022-05-09. (45페이지)

- "The Gerber Format Specification" (PDF). Revision 2019.06. Ucamco NV. June 2019. Archived (PDF) from the original on 2022-04-01. Retrieved 2022-05-09. (104 페이지)

- Colotti, James (2022). "Analog, RF and EMC Considerations in Printed Wiring Board (PWB) Design" (PDF). Revision 5. IEEE, Long Island Section. Archived (PDF) from the original on 2022-05-08. Retrieved 2022-05-09. (81페이지)