와이어 랩

Wire wrap이 문서는 Wikipedia의 품질 기준에 맞게 다시 작성해야 할 수 있습니다.(2020년 7월) |

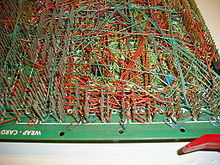

와이어 랩은 전화 크로스바 스위치를 배선하기 위해 개발된 전자 부품 조립 기술이며, 나중에 전자 회로 기판을 구성하기 위해 개조되었습니다.절연기판에 탑재된 전자부품은 단자 사이에 흐르는 절연와이어 길이로 상호 접속되며, 이 접속은 와이어의 비절연 부분을 부품 리드 또는 소켓 핀으로 여러 번 감싼다.

와이어는 손으로 감거나 기계로 감을 수 있으며, 나중에 수작업으로 수정할 수 있습니다.1960년대와 1970년대 초반에는 대규모 제조에 인기가 많았으며, 오늘날에도 단기 및 시제품에 계속 사용되고 있습니다.이 방법에서는 프린트 기판의 설계와 제작이 불필요합니다.와이어 래핑은 자동화된 장비로 복잡한 조립품을 제작할 수 있지만 수작업으로 쉽게 수리하거나 수정할 수 있기 때문에 다른 프로토타이핑 기술 중에서도 이례적입니다.

와이어 랩 구조에서는 프린트 회로보다 신뢰성이 높은 어셈블리를 만들 수 있습니다.베이스 보드의 진동이나 물리적 응력으로 인해 연결이 실패할 가능성이 낮고, 납땜이 부족하여 부식, 냉간 조인트 및 건조 조인트와 같은 납땜 결함이 방지됩니다.연결부 자체는 모서리의 단자 포스트에 와이어를 냉간 용접하기 때문에 더 단단하고 전기 저항이 낮습니다.

와이어 랩은 고주파 프로토타입의 조립과 기가헤르츠 마이크로파 회로 및 슈퍼컴퓨터를 포함한 소규모 생산 작업에 사용되었습니다.와이어 길이를 정확하게 제어할 수 있고 트위스트 페어 또는 자기 차폐 트위스트 쿼드를 함께 라우팅할 수 있다는 점에서 자동화된 프로토타이핑 기술 중 독특합니다.

와이어 랩 구조는 1960년경 회로 기판 제조에 보급되어 현재는 사용이 급격히 감소하고 있습니다.표면 실장 기술은 이전 수십 년보다 훨씬 더 유용하지 않게 만들었습니다.납땜이 필요 없는 브레드보드와 전문적으로 제조된 PCB의 비용 감소로 인해 이 기술은 거의 사라졌습니다.

개요

30AWG 또는 28AWG 와이어를 올바르게 감는 접속은 베어 와이어를 7회전(대형 와이어의 경우는 적게)하고, 하부에 절연 와이어를 반~1.5회전시켜 스트레인 [1][2]완화를 실현합니다.따라서 정사각형의 금도금 기둥은 28개의 용장 접점을 형성합니다.은도금 철사가 금에 냉접되어 있다부식이 발생할 경우 산소가 침투하여 산화물을 형성할 수 없는 가스밀 접촉부가 아닌 전선 외부에서 발생합니다.올바르게 설계된 와이어 랩 공구는 각 조인트에 평방인치당 최대 20톤의 힘을 가합니다.

전자 부품은 때때로 소켓에 꽂습니다.소켓은 유리 섬유 강화 에폭시(섬유 유리) 얇은 판에 시아노아크릴레이트(또는 실리콘 접착제)로 부착됩니다.

소켓에는 네모난 기둥들이 있습니다.보통 기둥은 0.025인치(0.64mm) 정사각형, 높이 1인치(25.4mm)이며 간격은 0.1인치(2.54mm)입니다.프리미엄 포스트는 부식을 방지하기 위해 0.000025인치(630nm)의 금으로 도금된 경질 베릴륨 구리 합금입니다.저렴한 기둥은 주석 도금을 한 청동입니다.

은도금 연동선 30게이지2(~0.0509mm)는 가열시 위험가스를 배출하지 않는 불소카본으로 절연한다.가장 일반적인 단열재는 "Kynar"입니다.

30AWG Kynar 와이어는 표준 길이로 절단된 후 양 끝에서 1인치 절연체를 제거합니다.

"와이어 랩 도구"에는 두 개의 구멍이 있습니다.와이어와1⁄4 인치(6.4 mm)의 절연 와이어를 공구 가장자리 근처의 구멍에 넣습니다.공구 중앙에 있는 구멍이 기둥 위에 있습니다.

공구가 빠르게 꼬입니다.그 결과 1.5~2턴의 절연 와이어가 기둥에 감겨 있고, 그 위에 7~9턴의 맨 와이어가 기둥에 감겨 있다.이 포스트에는 보통 1~2개만 필요하지만 3개의 이러한 연결을 위한 공간이 있습니다.이를 통해 수리에 수동 와이어 포장을 사용할 수 있습니다.

절연 와이어를 돌려 기둥에 닿는 부분의 와이어 피로를 방지하는 데 도움이 됩니다.

절연 와이어의 회전 위에서는 맨 와이어가 기둥을 감쌉니다.기둥 모서리가 평방인치당 톤의 압력으로 맞물린다.이로 인해 와이어의 은판과 기둥의 금 또는 주석 모서리 사이의 모든 가스가 밖으로 밀려납니다.또, 이러한 접속이 28개(4각 기둥으로 7회전)이므로, 와이어와 기둥 사이에 매우 신뢰성 높은 접속이 존재한다.게다가, 기둥의 모서리는 꽤 날카롭습니다. 즉,[citation needed] 곡률 반경이 매우 작습니다.

보드 위에 전선을 놓는 방법에는 세 가지가 있습니다.

전문적으로 제작된 와이어랩 보드에서는 짧은 와이어가 긴 와이어를 기계적으로 고정할 수 있도록 긴 와이어가 먼저 배치됩니다.또, 조립체의 수리가 용이하도록, 와이어를 층층이 붙입니다.각 와이어의 양끝은 기둥의 높이가 항상 같기 때문에 와이어를 교체하려면 최대 3개의 와이어를 교체해야 합니다.또한 층을 보기 쉽게 하기 위해 여러 가지 단열재로 제작되었습니다.공간정격 또는 통기성이 있는 와이어랩 조립품에서는 와이어가 박스화되어 있으며 진동을 줄이기 위해 왁스로 적합하게 코팅되어 있을 수 있습니다.에폭시는 조립체를 수리할 [citation needed]수 없게 만들기 때문에 코팅에 절대 사용되지 않습니다.

응용 프로그램에 관한 고려 사항

와이어 랩은 개별 컴포넌트가 거의 없는 디지털 회로에서는 잘 작동하지만, 다수의 개별 저항기, 캐패시터 또는 기타 컴포넌트가 있는 아날로그 시스템에서는 덜 편리합니다(이러한 소자는 헤더에 납땜되어 와이어 랩 [3]소켓에 꽂을 수 있습니다).소켓은 프린트 기판에 집적회로를 직접 삽입하여 시스템에 크기와 질량을 추가하는 것에 비해 비용이 많이 듭니다.여러 가닥의 와이어는 회로 간에 크로스톡을 발생시킬 수 있으며, 디지털 회로에는 거의 영향을 주지 않지만 아날로그 시스템에는 한계가 있습니다.상호 연결된 와이어는 전자파 간섭을 방출할 수 있으며 프린트 회로 기판보다 예측 가능한 임피던스가 낮습니다.와이어랩 구조에서는 다층 프린트 회로 기판으로 가능한 접지 평면과 배전 평면을 제공할 수 없기 때문에 [4]노이즈의 가능성이 높아집니다.

역사

와이어 래핑은 로프 스플라이싱의 전통에서 유래했습니다.초기 와이어 랩핑은 수동으로 수행되었으며, 느리고 신중한 프로세스였습니다.와이어 래핑은 스플라이스 및 서스펜션 브리지 와이어 및 기타 와이어 로프 연결에서 케이블 끝을 마무리하는 데 사용되었으며, 일반적으로 더 작은 직경의 와이어가 더 큰 와이어 또는 와이어 묶음으로 감겨졌습니다.이러한 기술은 강도를 높이거나 마모를 방지하기 위해 순전히 기계적인 것이었습니다.

19세기 후반, 전신기사들은 기계적으로 강하고 전기를 운반하는 와이어 스플라이스를 만드는 방법을 개발했다.Western Union 스플라이스는 철사로 싸인 스플라이스 중 가장 강했다.더 [5]큰 강도를 위해 와이어 간의 산화를 방지하기 위해 랩을 납땜으로 코팅할 수 있습니다.

수동으로 감싼 와이어는 부품을 제자리에 고정하기 위해 강력한 연결이 필요한 20세기 초 포인트 투 포인트 전자 구조 방법에서 흔히 볼 수 있었습니다.철사는 손으로 철제 기둥이나 삽으로 된 러그에 감긴 후 납땜되었다.

현대의 와이어 랩핑 기술은 벨 연구소에서 제2차 세계대전 이후 벨 전화 [6]시스템에서 사용하도록 설계된 새로운 릴레이의 전기 연결을 위한 수단으로 개발되었습니다.아서 C가 이끄는 디자인 팀입니다. 켈러는 "켈러 랩 건"을 개발했고, 산업용 랩 시스템 전체를 웨스턴 일렉트릭에 넘겼습니다.Western Electric의 "make or buy" 위원회가 이 수공구를 외부 공급업체에 의해 제조하기로 결정한 후 Western Electric은 공구 계약을 입찰에 부쳤다.웨스턴 일렉트릭에 회전식 수공구를 공급하는 미시간주 그랜드 헤이븐의 켈러 툴은 이 계약을 따냈고 도구를 제조하고 사용하기 쉽게 하기 위해 여러 가지 디자인을 변경했습니다.켈러는 1953년에 공구를 제조하기 시작했고, 그 후 웨스턴 일렉트릭으로부터 오픈 마켓에서 그 기술을 판매할 수 있는 허가를 받았습니다.공교롭게도 제조사의 이름이 발명가의 이름과 같았기 때문에 이 도구는 원래 이름으로 판매되었습니다.

1950년대 후반에 소개된 IBM의 첫 트랜지스터화 컴퓨터는 와이어로 포장된 백플레인을 사용하는 IBM Standard Modular System으로 제작되었습니다.

수동 와이어 랩

수동 와이어 랩 도구는 작은 펜과 유사합니다.그것은 사소한 수리에 편리하다.와이어 랩은 전자기기 조립에 가장 손쉬운 시스템 중 하나입니다.매번 새로운 와이어를 사용하는 경우, 상당한 마모 없이 기둥을 최대 10회까지 다시 감을 수 있습니다.약간 더 큰 작업은 수동 "와이어 랩 건"에 의해 이루어지며, 기어드 및 스프링이 장착된 스퀴즈 그립을 사용하여 빠르게 비트를 회전시킵니다.

이러한 도구는 20세기 후반 미국 전화 교환기에서 많이 사용되었으며, 회로 기판과 백플레인에 사용되는 작은 28 또는 30AWG보다 대개 22 또는 24AWG 와이어를 처리하는 데 더 큰 비트가 사용되었습니다.더 큰 기둥은 수백 번 다시 감을 수 있습니다.이들은 절연-배치 커넥터가 완전히 대체되지 않은 배전 프레임에서 21세기까지 지속되어 왔습니다.1960년대 후반에는 교환기기를 설치할 때 소형 고속 전기 랩 건이 영구 배선을 위해 납땜을 대체했다.1980년대 중반에는 커넥티드 케이블로 점차 대체되었습니다.

짧은 생산 기간과 엄격한 신뢰성 요건을 갖춘 Apollo Guidance Computer는 와이어 랩을 컴퓨터 어셈블리에 처음 적용한 제품 중 하나였습니다.

반자동 와이어 랩

반자동 전동식 와이어랩 시스템은 컴퓨터로 제어되는 모터에 의해 2차원으로 움직이는 팔에 "와이어랩건"을 장착한다.총을 수동으로 내리고 방아쇠를 눌러 랩을 만듭니다.와이어는 수동으로 총 안에 삽입됩니다.이 시스템은 컴퓨터가 총을 올바르게 배치하기 때문에 작업자가 올바른 핀에 와이어가 장착되어 있는지 여부에 대한 걱정 없이 와이어를 배치할 수 있도록 합니다.

반자동 와이어 래핑은 꼬임 쌍과 꼬임 자기 차폐 쿼드를 배치할 수 있어 복잡한 레이더와 고속 디지털 회로를 조립할 수 있기 때문에 프로토타이핑 시스템 중에서 독특합니다.

자동 와이어 랩

1960년대와 1970년대에 Gardner Denver Company에 의해 제조된 자동 와이어 랩 기계는 전자 "백플레인" 또는 "회로 보드"에 와이어를 자동으로 배선, 절단, 분리 및 랩할 수 있었습니다.이 기계들은 천공 카드, 마일러 천공 테이프, 초기 마이크로 컴퓨터에 인코딩된 배선 명령에 의해 구동되었다.

가장 초기의 기계(예: 14FB 및 14FG 모델)는 처음에 "수평"으로 구성되었습니다. 즉, 와이어 랩 보드를 수평 공구 판 위에 거꾸로 놓았고(위로 감아올린 후, 기계 안으로 굴려진 다음 회전하는 (4개 위치의 TRP 테이블 회전 위치) 및 시프트(PLP = 팔레트)에 고정되었습니다.11개 위치) 팔레트 어셈블리.이러한 기계에는 볼 스크루에 장착된 "A" 및 "B" 드라이브 캐리지, 수백 개의 IBM 제어 릴레이가 장착된 6피트(1.8m) 높이의 전자기기 캐비닛, 다양한 공압 기계 서브시스템을 제어하기 위한 수십 개의 솔레노이드, 위치 확인을 위한 IBM 029 카드 리더가 포함되었습니다.g 지시사항자동 와이어 랩 기계 자체는 6피트(1.8m) 높이와 8피트(2.4m) 정사각형으로 상당히 컸다.기계를 수리하는 것은 매우 복잡했고, 종종 기계 안에서 작업하는 것을 의미했습니다.안전 인터락을 적절하게 유지하지 않으면 상당히 위험할 수 있습니다.

나중에, 다소 작은 기계들은 "수직"(14FV)으로 제작되었는데, 이는 기판이 기계 작동자를 향해 핀이 있는 공구 판 위에 놓였다는 것을 의미합니다.볼 나사를 회전시키는 다이렉트 드라이브 모터와 위치 결정 피드백을 제공하는 로터리 인코더를 사용하는 유압 장치가 사라졌습니다.최대 랩 면적이 수평 기계보다 훨씬 적었지만, 일반적으로 오퍼레이터가 제품을 더 잘 볼 수 있게 되었습니다.수평기계의 최고속도는 일반적으로 시간당 500~600선 정도였지만 수직기계는 기판의 품질과 배선 구성에 따라 시간당 1200선까지 도달할 수 있었습니다.

설계 자동화

와이어 래핑에서는 전자 설계 자동화를 통해 보드를 설계하고 와이어 배치 순서를 최적화할 수 있습니다.

일부 시스템에서는 VHDL 또는 Verilog와 유사한 설계 언어로 작성된 고급 논리 설계를 수용하고 설계를 컴파일하여 도식 및 [7]BOM을 자동으로 생성할 수 있습니다.일반적으로 논리회로를 실제로 구축하기 전에 논리설계의 시뮬레이션과 디버깅을 할 수 있습니다.

와이어랩용 CAD에서는 넷리스트에 개략도를 부호화할 필요가 있습니다.넷리스트는 개념적으로 접속할 필요가 있는 핀의 리스트로, 신호에 접촉하는 모든 핀에 대응하는 신호명을 붙입니다.오래된 시스템에서는 이 단계를 수작업으로 수행하는 경우가 많았지만 이제는 "scematic capture"를 수행하는 EDA 프로그램에 의해 자동으로 수행됩니다.일반적으로 고속, 고전류 또는 노이즈 감지 회로와 같은 특수 신호나 트위스트 페어 또는 특수 경로와 같은 특수 구성 기법에는 여전히 수동 주석이 필요합니다.주석은 넷목록의 각 레코드의 필드에 부호화됩니다.

다음으로 모든 디바이스의 핀 위치를 부호화했습니다.한 가지 쉬운 방법은 문자가 있는 행과 번호가 매겨진 열의 위치를 인코딩하는 것입니다.그런 다음 장치 및 핀의 이름을 U36-2, 즉 집적회로 번호 36의 핀 2와 같은 이름에서 A01-2와 같은 이름으로 변경했습니다.정밀 자를 사용하여 기술자가 보드의 드릴 구멍에서 열과 열의 거리를 측정하고 측정값을 파일에 입력합니다.

각 디바이스의 타입은 디바이스명에 링크되어 있는 다른 파일에도 입력됩니다.예: A01은 74C00으로 식별됩니다.

그런 다음 컴퓨터 프로그램은 디바이스의 유형별로 템플릿을 사용하여 디바이스 목록, 좌표 및 디바이스 설명을 보드의 완전한 핀 목록으로 "탐색"합니다.템플릿은 디바이스 핀 맵입니다.1회 부호화되어 그 타입의 모든 디바이스에서 공유할 수 있습니다.

일부 시스템은 와이어 길이를 [7]줄이기 위해 동등한 부품과 논리 게이트의 위치를 실험적으로 교환함으로써 설계를 최적화할 수 있습니다.각 이동 후 넷리스트에 있는 관련 핀의 이름을 변경해야 합니다.

일부 시스템에서는[7] 집적회로에서 전원핀이 자동으로 검출되어 보드의 가장 가까운 전원핀에 접속하는 넷리스트가 생성됩니다.이렇게 하면 특수 주석 또는 색상(클럭 신호의 경우 흰색, 전원의 경우 빨간색)을 할당할 수 있습니다. 이러한 프로그램은 집적회로 핀에 대해 잘 알고 있기 때문입니다.

다음으로 컴퓨터 프로그램은 넷리스트와 핀리스트를 모두 핀명으로 알파벳 순서로 정렬합니다.그런 다음 두 목록을 모두 읽습니다.넷리스트의 핀명이 핀리스트의 핀명과 일치하면 핀리스트의 물리 좌표가 넷리스트에 카피됩니다.

그 후, 넷 리스트는, 각 넷의 핀이 모두 갖추어지도록, 넷명에 의해서 재지정됩니다.다음 프로그램에서는 와이어를 줄이기 위해 각 네트의 핀을 정렬합니다.이를 통해 와이어 길이를 줄임으로써 보드 비용을 절감할 수 있습니다.또, 넷의 캐패시턴스를 삭감하는 것으로써, 보다 고속의 신호를 가능하게 해, 각 와이어의 저항을 삭감해 소비 전력을 삭감합니다.높은 전류가 필요한 경우, 그물을 시퀀스가 아닌 원으로 라우팅함으로써 와이어 크기를 절반으로 줄일 수 있습니다(또는 더 높은 전류에 표준 디지털 와이어 크기를 사용할 수 있습니다).일부 고속 신호의 경우 반사를 흡수하기 위해 한쪽 끝에는 드라이버가, 다른 쪽 끝에는 저항이 필요합니다.

이 라우팅 문제는 NP가 완전하기 때문에 적절한 시간 내에 완벽한 솔루션을 제공할 수 없는 출장 세일즈맨 문제와 동일합니다.실용적인 라우팅 알고리즘 중 하나는 보드의 중심에서 가장 먼 핀을 선택한 후 그리디 알고리즘을 사용하여 동일한 신호 이름으로 다음으로 가까운 라우팅되지 않은 핀을 선택하는 것입니다.

라우팅이 완료되면, 넷내의 각 노드 쌍은 「와이어 리스트」로 와이어로 고쳐집니다.신호 핀 리스트가 와이어 리스트로 고쳐지면, 프로그램은 레코드에 속성을 할당해 와이어가 맨 위인지 맨 아래인지를 나타낼 수 있습니다.이것은 간단하다: 맨 아래부터 시작한다.다음 와이어는 톱입니다.다음 와이어는 밑면 등입니다.하단 및 상단 와이어가 지정되면 하단 및 상단 와이어 색상도 지정할 수 있습니다.일반적으로 파란색은 하단 와이어에 사용되며 노란색은 상단 와이어에 사용됩니다.이 배열은 최대 3개의 와이어를 제거하여 수동으로 수리 또는 수정할 수 있습니다.

그 후, 랜덤 루팅 보드의 와이어 사이즈는 핀 사이의 거리에 더해 양끝의 벗겨진 거리, 느슨한 상태의 비율(통상은 5 %)을 더한 값으로 계산할 수 있습니다.

와이어를 차선으로 배선해야 하는 경우(일부 고주파 또는 저노이즈 신호에 필요), 별도의 라우팅 프로그램이 "차선" 파일을 읽어 차선 배선된 와이어를 보드 상에서 배치할 수 있는 위치를 찾습니다.그런 다음 각 와이어 레코드에 "핑거 명령어"를 삽입하여 자동 와이어 랩 기계 또는 조립 기술자가 와이어 본체를 배선 차선에 배치할 수 있도록 합니다.동시에 와이어의 길이를 재계산하여 올바르게 배선할 수 있도록 합니다.

보드를 수동으로 배선하는 경우, 비정상적인 배선 지시, 트위스트 페어 및 4선 자기 브레이드에 필요한 경우 와이어 사이즈는 표준 사이즈로 재작업됩니다.이를 통해 조립 기술자는 표준 길이의 프리스트립 와이어의 보관함에서 와이어를 선택할 수 있습니다.

와이어 리스트는 알파벳 순으로 최적의 어셈블리시퀀스로 정렬됩니다.바닥 와이어는 상단 와이어보다 먼저 배치됩니다.긴 와이어는 일반적으로 짧은 와이어가 긴 와이어를 아래로 고정할 수 있도록 수평 내에서 먼저 배치됩니다.이렇게 하면 긴 와이어의 진동이 줄어들어 차량과 같은 진동 환경에서 보드의 내구성이 향상됩니다.조립 기술자가 반자동 와이어 포장기를 사용할 때 특정 크기와 수준의 와이어를 모두 동시에 배치하면 프리컷 와이어를 쉽게 사용할 수 있습니다.색상은 다르지만 크기가 같은 와이어도 정렬되어 함께 배치됩니다.조립에 필요한 와이어 및 기타 품목의 리스트는 기계 오퍼레이터가 사용할 수 있도록 분류 및 인쇄되어 기계의 테이프 또는 카드 덱으로 변환됩니다.또한 이 목록에서는 실제 가동 전에 재료를 조립할 수도 있습니다.

수동 및 반자동 와이어 래핑의 경우 와이어를 배치하는 방향을 오른손잡이 오퍼레이터에 맞게 최적화하여 와이어를 오른쪽에서 왼쪽으로 배치할 수 있습니다.완전 자동화된 와이어랩 기계는 신경 쓰지 않는다.그러나 반자동 와이어랩 시스템에서는 와이어를 배치할 때 랩헤드가 사용자의 손에서 멀어집니다.이로 인해 안전성이 향상됩니다.또한 사용자가 강한 손과 눈을 사용하여 와이어를 배선할 수 있도록 도와줍니다.또 하나의 최적화는 와이어의 각 길이와 색상 내에서 랩헤드가 이전 핀의 오른쪽에 있는 가장 가까운 핀으로 이동하도록 컴퓨터가 다음 와이어를 선택하는 것입니다.이렇게 하면 조립 시간의 최대 40%를 절약할 수 있으며, 1대의 가격으로 와이어랩 기계 2대를 구입할 수 있습니다.또한 와이어 랩 기계의 마모를 줄이고 조립 기술자가 시간당 더 많은 와이어를 배치할 수 있습니다.

전기 통신

통신에서 와이어 랩은 일반적으로 구리 배선의 교차 연결을 위해 현대 통신 네트워크에서 대량으로 사용됩니다.예를 들어, 외부 플랜트로부터의 대부분의 전화 회선은 POTS, DSL, T1 회선에 사용되는지 여부에 관계없이, 중앙 오피스의 와이어 랩 패널로 보내집니다.일반적으로 메인 배전 프레임의 내부 교차 설비 할당과 외부 교차 설비 할당은 와이어로 감긴 점퍼를 통해 함께 연결됩니다.와이어 랩은 와이어를 연결하는 가장 안전한 방법 중 하나이며 우수하고 일관된 데이터 레이어 접점을 제공하기 때문에 통신에서 널리 사용됩니다.와이어랩 패널은 Cat 5 등급 배선을 포함한 고품질 데이터 서비스를 위해 평가됩니다.이 어플리케이션의 주요 경쟁자는 펀치 블록입니다.펀치 블록은 속도는 빠르지만 안전성은 떨어집니다.

「 」를 참조해 주세요.

외부 링크

- [1] 전기공기압 와이어랩 기계를 제어하는 데 사용되는 펀치 카드.

- [2] 09:50에 와이어랩머신을 보여주는 버로즈사의 홍보 비디오.

- [3] Gardner Denver사가 제조한 상기 기계의 설명 매뉴얼.

레퍼런스

- ^ "Standards for Discrete Wiring", Workmanship, USA: NASA, 2000-03-31, retrieved 2011-08-21

- ^ Department of Defense (12 December 1978). "Military Standard: Connections, Electrical, Solderless Wrapped" (pdf). sec. 5.3.2. Retrieved 2016-11-04.

- ^ Horowitz and Hill, "The Art of Electronics 3rd Edition", 828-830페이지

- ^ Horowitz and Hill "The Art of Electronics 제3판", 페이지 816

- ^ Sharp, John MacLaren (1916). Practical Electric Wiring. New York and London: D. Appleton and Company. pp. 13–14.

- ^ Bell Telephone Laboratories (1953). "A New Twist in Telephony (advertisement)". Retrieved November 3, 2018.

- ^ a b c Evans, A.; Edmonds, P. (May 25, 1973). "From Words to Wires". Computer-Aided Design. 5 (4): 237–241. doi:10.1016/0010-4485(73)90238-8.