포토 리소그래피

Photolithography집적회로 제조에서 포토 리소그래피 또는 광학 리소그래피는 빛을 사용하여 실리콘 웨이퍼와 같은 기판 위에 미세한 패턴의 박막을 생성하여 이후의 식각, 증착 또는 주입 작업 중에 선택된 영역을 보호하는 기술에 사용되는 일반적인 용어입니다.일반적으로 자외선은 광학 마스크에서 기판에 코팅된 감광성 화학 물질(포토레지스트)로 기하학적 디자인을 전달하기 위해 사용됩니다.포토 레지스트는 빛에 노출되면 부서지거나 굳어집니다.그런 다음 적절한 용제로 코팅의 부드러운 부분을 제거하여 패턴화된 필름을 만듭니다.

포토 리소그래피 프로세스는 자외선(UV 리소그래피), 극단 자외선 또는 X선과 같이 사용되는 빛의 종류에 따라 분류할 수 있습니다.사용되는 빛의 파장에 따라 포토 레지스트에 가해질 수 있는 최소 피쳐 사이즈가 결정됩니다.

포토 리소그래피는 패턴 박막을 생성하는 공정의 총칭인 마이크로 리소그래피의 하위 클래스입니다.이 보다 넓은 등급의 다른 기술에는 조종 가능한 전자 빔, 나노 임프린트, 간섭, 자기장 및 스캔 프로브의 사용이 포함됩니다.더 넓은 수준에서, 마이크로 [1]및 나노 구조의 직접 자가 조립과 경쟁할 수 있습니다.

포토 리소그래피는, 포토 레지스트의 패턴은, 렌즈에 직접 투사하거나, 접촉 인쇄와 같이 기판상에 직접 배치된 마스크를 조명하는 것에 의해서, 빛에 노출하는 것에 의해서 작성된다는 점에서, 포토 리소그래피와 몇개의 기본적인 원리를 공유하고 있습니다.이 기술은 또한 프린트 회로 기판을 만드는 데 사용되는 고정밀 버전의 방법으로도 볼 수 있습니다.이 이름은 종이에 [2]석판 인쇄를 위해 판을 제작하는 전통적인 사진 방식과 느슨하게 유사하기 때문에 유래되었다. 그러나 이후 공정의 단계는 전통적인 석판 인쇄보다 식각과 더 유사하다.

포토 리소그래피는 솔리드 스테이트 메모리나 마이크로프로세서와 같은 집적회로("전자칩")를 제작하는 가장 일반적인 방법입니다.그것은 크기가 수십 나노미터에 이르는 매우 작은 패턴을 만들 수 있다.생성된 객체의 모양과 크기를 정밀하게 제어할 수 있으며, 비교적 저렴한 비용으로 웨이퍼 전체에 걸쳐 패턴을 한 번에 생성할 수 있습니다.복잡한 집적회로에서는 웨이퍼가 포토 리소그래피 사이클을 50회까지 통과할 수 있습니다.또한 마이크로 전자기계 시스템과 같은 일반적으로 현미경 구조의 제작에도 중요한 기술이다.그러나 완전히 평평하지 않은 표면에는 포토 리소그래피를 사용할 수 없으며, 모든 칩 제조 공정과 마찬가지로 매우 깨끗한 작동 조건을 필요로 합니다.

역사

photo, ritho, graphy의 어원은 모두 그리스어로, 각각 '빛', '돌', '글씨'라는 의미를 가지고 있다.합성된 이름에서 알 수 있듯이, 포토 리소그래피는 빛이 중요한 역할을 하는 인쇄 방법(원래 석회암 인쇄판의 사용에 기초함)이다.1820년대에 니케포레 니에프체는 최초의 포토 레지스트로서 천연 아스팔트인 유대의 역청을 이용한 사진 공정을 발명했다.금속판, 유리판 또는 돌판에 역청을 얇게 코팅하면 빛에 노출되면 용해성이 떨어집니다. 그런 다음 노출되지 않은 부분을 적절한 용매로 헹구어 아래 재료를 제거한 다음 산성 수조에서 화학적으로 식각하여 인쇄판을 만들 수 있습니다.역청 감도는 매우 낮았고 매우 긴 노출이 필요했지만, 나중에 더 민감한 대체품이 도입되었음에도 불구하고, 역청의 낮은 비용과 강한 산에 대한 뛰어난 내성은 20세기 초까지 상업 생활을 연장시켰다.1940년 Oskar Sü created는 디아조나프토키논을 사용하여 양성 포토레지스트를 개발했는데, 이것은 반대 방식으로 작용했다: 코팅은 처음에는 용해되지 않았고 [3]빛에 노출되는 곳에서 용해되었다.1954년 루이스 플람벡 주니어는 다이크릴 고분자 활판 인쇄판을 개발하여 제판 공정을 [4]더 빠르게 만들었다.

1952년 미군은 Jay W. Lathrop과 James R.를 임명했다.National Bureau of Standards(나중에 미국 육군 다이아몬드 군수 푸제 연구소, 최종적으로 현재의 육군 연구소를 설립하기 위해 합병)의 Nall은 근접 [5]푸제 내부에서 이용 가능한 제한된 공간에 필요한 회로를 더 잘 맞추기 위해 전자 회로의 크기를 줄이는 방법을 찾는 임무를 맡았다.Nall은 금속 항공기 날개의 리벳 구멍 경계를 표시하는 데 사용되는 감광성 액체인 포토 레지스트의 적용에서 영감을 얻어 트랜지스터의 게르마늄을 보호하고 표면을 [6]빛으로 패턴화하는 데 유사한 공정을 사용할 수 있다고 결정했습니다.개발 과정에서 Lathrop과 Nall은 이 [5]기술을 이용해 트랜지스터로 2D 소형화된 하이브리드 집적회로를 만드는 데 성공했다.1958년 워싱턴 D.C.에서 열린 IRE 전자소자 프로페셔널 그룹(PGED) 회의에서 그들은 사진 기술을 이용한 트랜지스터의 제조를 설명하는 최초의 논문을 발표했으며, 이 과정을 설명하기 위해 "포토 리소그래피"라는 용어를 채택하여 반도체 소자 p를 설명하는 최초의 공식 용어가 되었다.어터닝[6][2]

전자 부품의 사진 석판 인쇄가 금속 복제물을 식각하는 것과 관련이 있지만, 기존의 석판 인쇄처럼 "마스터"를 만들기 위해 돌을 식각하는 것이 아니라 "사진 석판 인쇄"라는 용어를 택한 것은 전자가 "첨단 기술"[5]로 들리기 때문이다.회의 1년 후인 1959년 [7]6월 9일 래스롭과 놀의 포토 리소그래피 특허가 정식으로 승인되었다.포토 리소그래피는 후에 최초의 마이크로칩뿐만 아니라 최초의 반도체 [5]IC의 개발에 기여할 것이다.

기본 절차

사진 석판술의 한 번의 반복으로 여러 단계가 순차적으로 결합됩니다.최신 클린룸은 자동화된 로봇 웨이퍼 추적 시스템을 사용하여 프로세스를 조정합니다.여기서 설명하는 절차에서는 솎아내기제 또는 가장자리 비드 [8]제거와 같은 일부 고급 처리는 생략됩니다.포토 리소그래피 프로세스는 웨이퍼 트랙과 스테퍼/스캐너에 의해 수행되며, 웨이퍼 트랙 시스템과 스테퍼/스캐너는 나란히 설치됩니다.웨이퍼 트랙 시스템은 동일한 기능을 수행하는 웨이퍼 코팅/개발 시스템으로 대체되었습니다.

청소

웨이퍼 표면에 유기 또는 무기 오염이 있는 경우, 일반적으로 습식 화학 처리(예: 과산화수소를 포함한 용액에 기초한 RCA 세척 절차)를 통해 제거합니다.트리클로로에틸렌, 아세톤 또는 메탄올로 만든 다른 용액도 [9]세척에 사용될 수 있다.

준비

웨이퍼는 처음에는 웨이퍼 표면에 존재하는 수분을 모두 제거할 수 있는 온도로 가열됩니다. 10분 동안 150°C로 충분합니다.보관 중인 웨이퍼는 화학적으로 세척하여 오염을 제거해야 합니다.Bis(트리메틸실릴)아민('헥사메틸디실라잔', HMDS) 등의 액체 또는 기체 '접착촉진제'를 도포하여 포토레지스트의 웨이퍼 부착을 촉진한다.웨이퍼의 이산화규소 표면층은 HMDS와 반응하여 자동차 도료의 왁스 층과 마찬가지로 높은 발수성 층인 3메틸화 이산화규소를 형성합니다.이 발수층은 포토레지스트층과 웨이퍼 표면 사이에 수성 현상제가 침투하는 것을 방지하여 (현상 중인) 패턴의 작은 포토레지스트 구조의 리프팅을 방지합니다.이미지의 현상 보장을 위해, 화상을 덮어서 뜨거운 판 위에 놓고 120°[10]C에서 온도를 안정시키면서 건조시키는 것이 가장 좋습니다.

포토 레지스트 응용 프로그램

웨이퍼는 스핀 코팅으로 포토 레지스트로 덮여 있습니다.따라서 웨이퍼의 가장자리에서 레지스트의 최상층은 빠르게 배출되고 하단층은 여전히 웨이퍼를 따라 방사형으로 천천히 기어가게 됩니다.이렇게 하면 레지스트의 '덩어리' 또는 '다리'가 제거되어 매우 평평한 층이 남습니다.그러나 비스코스 필름은 평탄화에 물리적 한계가 [11]있는 큰 가장자리 비드를 초래할 수 있습니다.최종 두께는 레지스트에서 액체 용제의 증발에 의해서도 결정됩니다.매우 작고 밀도가 높은 특징(< 125 nm)의 경우 높은 석면비에서 붕괴 효과를 극복하기 위해 낮은 저항 두께(< 0.5 마이크론)가 필요합니다.일반 석면비는 4:1 미만입니다.

그런 다음 포토 레지스트 코팅 웨이퍼를 프리베이킹하여 여분의 포토 레지스트 용제(일반적으로 90~100°C에서 핫 플레이트에서 30~60초 동안)를 제거합니다.포토레지스트를 적용하기 전에 BARC 코팅(Bottom Anti-Reflectant Coating)을 적용하여 포토레지스트 아래에서 반사가 발생하는 것을 방지하고 보다 작은 반도체 [12][13][14]노드에서의 포토레지스트 성능을 향상시킬 수 있다.

노출과 현상

프리베이킹 후 포토레지스트는 강렬한 빛의 패턴에 노출됩니다.빛에 대한 노출은 사진 현상제와 유사하게 " 현상제"라고 불리는 특별한 용액에 의해 포토 레지스트의 일부를 제거할 수 있는 화학적 변화를 일으킨다.가장 일반적인 유형인 포지티브 포토 레지스트는 노출되면 현상액에 용해됩니다. 네거티브 포토 레지스트의 경우 노출되지 않은 영역은 현상액에 용해됩니다.

일반적으로 입사광의 파괴적이고 건설적인 간섭 패턴에 의해 야기되는 정재파 현상을 줄이기 위해 현상 전에 사후 노광 베이크(PEB)를 실시한다.딥 자외선 리소그래피에서는 화학증폭 레지스트(CAR) 화학이 사용된다.이 과정은 PEB 시간, 온도 및 지연에 훨씬 더 민감합니다. 대부분의 "노출" 반응(산을 생성하여 기본 현상액에서 폴리머를 용해시키는 것)이 실제로 [15]PEB에서 발생하기 때문입니다.

현상 화학은 포토 레지스트처럼 스피너로 전달됩니다.원래 개발자들은 종종 수산화나트륨(NaOH)을 함유하고 있었다.그러나 나트륨은 게이트 산화물의 절연 특성을 저하시키기 때문에 MOSFET 제작에서 매우 바람직하지 않은 오염물질로 간주됩니다(특히 나트륨 이온은 게이트 안팎으로 이동하며 트랜지스터의 임계값 전압을 변화시키고 시간이 지남에 따라 트랜지스터를 켜는 것이 더 어렵거나 더 쉬워집니다).현재 수산화테트라메틸암모늄(TMAH)과 같은 금속 이온이 없는 현상제가 사용되고 있습니다.

화학적으로 증폭되지 않은 레지스트(일반적으로 120~180°C[16])를 20~30분간 사용한 경우 생성된 웨이퍼가 "하드 베이킹"됩니다.하드 베이크는 남은 포토 레지스트를 응고시켜 향후 이온 주입, 습식 화학 식각 또는 플라즈마 식각에서 보다 내구성이 높은 보호층을 만듭니다.

준비부터 이 단계까지 포토 리소그래피 절차는 포토 리소그래피 스테퍼 또는 스캐너와 코터/ 현상제의 두 가지 기계에 의해 수행되었습니다.두 대의 기계는 보통 나란히 설치됩니다.

식각

식각에서 액체("습기") 또는 플라즈마("건조") 화학제는 포토 레지스트에 의해 보호되지 않는 영역의 기판 최상층을 제거합니다.반도체 제조에서는 포토 레지스트 패턴의 현저한 언더컷을 피하기 위해 일반적으로 드라이 에칭 기술을 이방성화할 수 있다.정의할 피쳐의 폭이 식각 재료의 두께와 비슷하거나 그보다 작을 때(즉, 종횡비가 통일성에 근접할 때) 이 기능은 필수적입니다.습식 식각 프로세스는 일반적으로 등방성이며, 이는 종종 현탁 구조가 기본 층에서 "해제"되어야 하는 마이크로 전기 공학 시스템에 필수적이다.

저결함 이방성 드라이 에치 공정의 개발로 레지스트에서 포토 리소그래피로 정의되는 보다 작은 피쳐가 기판 재료에 전사될 수 있게 되었습니다.

포토 레지스트 제거

포토 레지스트가 필요 없게 되면, 포토 레지스트를 기판으로부터 떼어낼 필요가 있습니다.이 방법에는 일반적으로 액체 "레지스트 스트리퍼"가 필요하며, 이 "레지스트 스트리퍼"는 화학적으로 레지스트를 변화시켜 더 이상 기판에 부착되지 않도록 합니다.또는 산소를 포함한 플라즈마로 포토레지스트를 제거하여 산화시켜도 된다.이 과정은 애싱이라고 불리며 드라이 에칭과 유사합니다.포토 레지스트에 1-메틸-2-피롤리돈(NMP) 용제를 사용하는 것도 이미지를 삭제하는 데 사용되는 방법입니다.레지스트가 용해되면 잔류물을 [17]남기지 않고 80°C로 가열하여 용매를 제거할 수 있습니다.

노출("인쇄") 시스템

노출 시스템은 일반적으로 포토 마스크를 사용하여 웨이퍼에 이미지를 생성합니다.포토마스크는 일부 영역에서 빛을 차단하고 다른 영역에서도 빛을 통과시킵니다(마스크리스 리소그래피는 마스크를 사용하지 않고 웨이퍼에 정밀한 빔을 직접 투사하지만 상용 공정에서는 널리 사용되지 않습니다).노출 시스템은 마스크에서 웨이퍼로 영상을 전송하는 광학에 의해 분류될 수 있습니다.

포토 리소그래피는 인쇄 층이 매끄럽고 물결 무늬가 적으며 드레인 소스 전극이 [18]보다 정확하게 등록되기 때문에 인쇄 전자 장치보다 더 나은 박막 트랜지스터 구조를 제공합니다.

연락처 및 근접성

가장 간단한 노광 시스템인 컨택 프린터는 포토 마스크를 웨이퍼에 직접 접촉시켜 균일한 빛에 노출시킵니다.근접 프린터는 포토 마스크와 웨이퍼 사이에 작은 간격을 둔다.두 경우 모두 마스크는 웨이퍼 전체를 덮는 동시에 모든 다이 패턴을 만듭니다.

콘택트 인쇄는 마스크와 웨이퍼 양쪽에 손상을 줄 수 있으며, 이것이 대량 생산을 위해 폐기된 주된 이유입니다.접촉 및 근접 리소그래피 모두 웨이퍼 전체에 걸쳐 광도가 균일해야 하며 마스크가 웨이퍼의 이미 있는 특징에 정확하게 정렬되어야 합니다.현대 공정에서 점점 더 큰 웨이퍼를 사용함에 따라 이러한 조건은 점점 더 어려워지고 있습니다.

연구 및 프로토타이핑 프로세스에서는 저렴한 하드웨어를 사용하고 높은 광학 분해능을 얻을 수 있기 때문에 접점 또는 근접 리소그래피를 사용하는 경우가 많습니다.근접 리소그래피의 분해능은 파장과 간격 거리의 곱의 대략적인 제곱근입니다.따라서, 투영 리소그래피(아래 참조)를 제외하고, 콘택트 인쇄의 갭 거리가 약 0(포토 레지스트 자체의 두께를 무시)이기 때문에, 콘택트 인쇄가 최고의 해상도를 제공합니다.또한 나노 프린트 리소그래피는 특히 소유 비용이 낮을 것으로 예상되기 때문에 친숙한 기술에 대한 관심을 되살릴 수 있지만, 위에서 설명한 컨택 인쇄의 단점은 여전히 과제로 남아 있습니다.

투영

초대형 통합(VLSI) 리소그래피는 투영 시스템을 사용합니다.전체 웨이퍼를 덮는 접점 또는 근접 마스크와 달리 프로젝션 마스크("레티클")는 하나의 다이 또는 일련의 다이("필드")만 표시합니다.투영 노출 시스템(스테퍼 또는 스캐너)은 전체 패턴을 만들기 위해 마스크를 웨이퍼에 여러 번 투영합니다.스테퍼와 스캐너의 차이점은 노출 중에 스캐너는 포토 마스크와 웨이퍼를 동시에 이동시키는 반면 스테퍼는 웨이퍼만 이동한다는 것입니다.마스크 얼라이너는 스테퍼 앞에 있으며 노출 중에 포토 마스크나 웨이퍼를 움직이지 않습니다.액침 리소그래피 스캐너는 렌즈와 웨이퍼 사이에 초순수 층을 사용하여 분해능을 높입니다.포토 리소그래피의 대안으로 나노임프린트 리소그래피를 들 수 있다.

포토마스크

마스크의 이미지는 컴퓨터화된 데이터 파일에서 생성됩니다.이 데이터 파일은 일련의 폴리곤으로 변환되어 크롬 층으로 덮인 융착된 석영 기판에 포토 리소그래피 프로세스를 사용하여 쓰여집니다.레이저빔(레이저라이터) 또는 전자빔(e빔라이터)은 데이터파일에 의해 정의된 패턴을 노광하기 위해 사용되며 벡터 또는 래스터스캔 방식으로 기판의 표면을 통과한다.마스크의 포토 레지스트가 노출되면 크롬을 에칭하여 스테퍼/스캐너 시스템의 조명 빛이 통과할 수 있는 경로를 명확하게 남길 수 있습니다.

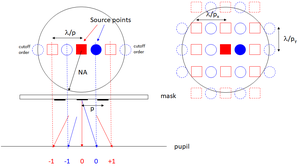

프로젝션 시스템의 해상도

작은 기능의 선명한 이미지를 웨이퍼에 투영하는 기능은 사용되는 빛의 파장과 조명 마스크에서 충분한 회절 순서를 포착하는 환원 렌즈 시스템의 기능에 의해 제한됩니다.현재의 최첨단 포토 리소그래피 툴은 파장이 248 및 193 nm인 엑시머 레이저에서 나오는 딥 자외선(DUV) 빛을 사용합니다(따라서 "엑시머 레이저 리소그래피"라고도 불립니다).이러한 광선에서는 최소 피처 사이즈가 50 nm까지 가능합니다.따라서 엑시머 레이저 리소그래피는 지난 20년간 무어의 법칙이 지속적으로 발전하는 데 중요한 역할을 했습니다(아래 참조[19]).

프로젝션 시스템이 인쇄할 수 있는 최소 피쳐 크기는 대략 다음과 같습니다.

어디에

CD{\displaystyle \,CD}은 최소 기능 크기(또한 가장 중요한 치수, 대상 설계 규칙을 불렀다).그것은 또한 2배 half-pitch 쓰는 것이 일반적이다.

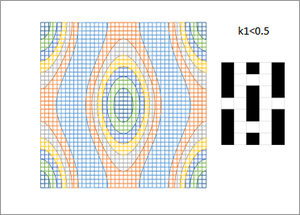

그리고 일반적으로 생산 0.4와 같process-related 요인들 캡슐화 K1{\displaystyle \,k_{1}}(일반적으로k1 인자라고 불리는)은 계수.그 최소 기능 크기가 계산 리소그래피를 통해 이 계수 감소시킴으로써 줄여질 수 있다.

빛의λ{\,\lambda\displaystyle}은 파장이다.

렌즈의 NA{\displaystyle \,NA}는 개구 수는 웨이퍼로 본 겁니다.

이 방정식에 의하면, 최소 기능 크기, 그 개구 수(한 손아귀에 집중하고 빔 그리고 더 작은 스폿 사이즈를 달성하기 위해)증가하고 파장을 감소시킴으로써 감소할 수 있다.하지만, 이 설계 방식은 경쟁적 제약 조건으로 흐릅니다.현대적인 시스템에서, 초점 깊이도 걱정거리:.

여기서 는 또 다른 프로세스 관련 계수입니다.포커스의 깊이는 포토 레지스트의 두께와 웨이퍼의 지형 깊이를 제한합니다.화학적 기계적 연마법은 고해상도 리소그래피 단계 전에 지형을 평평하게 하기 위해 종종 사용됩니다.

고전 광학에서, 레일리 [20]기준에 의한 k1=0.61.1.22 파장/NA 미만으로 분리된 두 점의 이미지는 이러한 분리를 유지하지는 않지만 두 점의 Airy 디스크 간 간섭으로 인해 더 커집니다.단, 두 특징 사이의 거리도 디포커스에 [21]따라 변경될 수 있다는 점도 기억해야 합니다.

해상도는 또한 2차원적인 맥락에서 중요하지 않다.예를 들어, 선 피치가 좁을수록 선 [22][23]끝 사이의 간격(수직 방향)이 넓어집니다.기본적으로 직선 가장자리는 x 피치와 y 피치가 모두 분해능 [24][25][26][27]한계에 근접한 짧은 직사각형 피쳐에 대해 둥글게 됩니다.

고급 노드의 경우 파장이 아닌 흐림이 주요 해상도 제한 요인이 됩니다.최소 피치는 블러 시그마/0.14로 지정됩니다.[28]흐림은 양자 [32]수율뿐만 아니라 선량의 영향을[29][30][31] 받아 EUV의 [33][34][35]경우 확률적 결함과의 트레이드오프로 이어진다.

확률적 효과

빛은 광자로 구성되기 때문에 저선량에서 영상 품질은 궁극적으로 광자 수에 따라 달라집니다.이는 극자외선 리소그래피(EUVL) 사용에 영향을 미치며, 이는 20광자2/[36]nm 정도의 저선량 사용으로 제한된다.이는 더 짧은 파장(광자당 더 높은 에너지)에 대한 동일한 에너지 선량에 대한 더 적은 광자 때문이다.이미지를 구성하는 광자가 적으면 가장자리 배치에 [37]노이즈가 발생합니다.

확률적 효과는 더 많은 회절 순서를 가진 더 큰 피치 패턴과 더 많은 조명 선원 [38][39]포인트를 사용하면 더 복잡해진다.

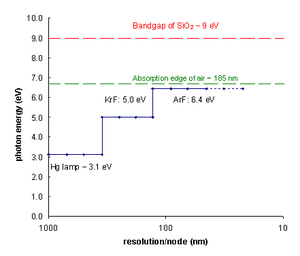

광원

역사적으로 포토 리소그래피는 수은을 사용하는 가스 방전 램프의 자외선을 사용해 왔으며, 때로는 크세논과 같은 귀한 가스와 함께 사용하기도 했습니다.이 램프는 넓은 스펙트럼에 걸쳐 빛을 발생시키며 자외선 범위의 몇 가지 강한 피크가 있습니다.이 스펙트럼은 단일 스펙트럼 라인을 선택하기 위해 필터링된다.1960년대 초부터 1980년대 중반까지 Hg 램프는 436nm("g-line"), 405nm("h-line") 및 365nm("i-line")의 스펙트럼 라인으로 리소그래피에 사용되었다.그러나 반도체 업계의 높은 해상도(고밀도 및 고속 칩 생산)와 높은 처리량(저비용)이 요구됨에 따라 램프 기반 리소그래피 도구는 더 이상 업계의 고급 요구사항을 충족할 수 없었습니다.

이 문제는 1982년 선구적인 개발 과정에서 Kanti Jain에 [40][41][42][43]의해 IBM에서 엑시머 레이저 리소그래피가 제안되고 시연되었을 때 극복되었으며, 현재는 엑시머 레이저 리소그래피 기계(스티퍼 및 스캐너)가 마이크로 일렉트로닉스 생산에서 전 세계적으로 사용되는 주요 도구입니다.지난 20년 동안 공구 기술이 빠르게 발전하면서 엑시머 레이저 리소그래피는 1990년 800나노미터에서 2018년 [44][45]7나노미터로 칩 제조의 최소 피처 크기를 줄일 수 있는 무어의 법칙이 계속 발전하는 데 중요한 요소라는 것이 반도체 업계의[19] 견해입니다.보다 넓은 과학기술적 관점에서 1960년 첫 시연 이후 레이저의 50년 역사에서 엑시마 레이저 리소그래피의 발명과 개발은 중요한 [46][47][48]이정표로 인식되어 왔다.

리소그래피 시스템에서 일반적으로 사용되는 딥 자외선 엑시머 레이저는 248 nm 파장의 크립톤 플루오르화(KrF) 레이저와 193 nm 파장의 아르곤 플루오르화 레이저(ArF)입니다.1980년대 엑시머 레이저 광원의 주요 제조업체는 람다 피직(현 코히런트, Inc.의 일부)과 루모닉스였습니다.1990년대 중반부터 사이머 주식회사는 Gigaphoton Inc.와 함께 리소그래피 장비 제조업체에 엑시머 레이저 소스를 공급하는 주요 공급업체가 되었습니다.일반적으로 엑시머레이저는 특정 가스혼합물에 의해 동작하도록 설계되어 있기 때문에 새로운 파장의 발생방법이 완전히 다르고 재료의 흡수특성이 변화하기 때문에 파장변화는 간단한 문제가 아니다.예를 들어 193nm 파장 부근에서 공기가 상당히 흡수되기 시작합니다.193nm 미만의 파장으로 이동하려면 리소그래피 도구에 진공 펌프 및 퍼지 장비를 설치해야 합니다(중요한 과제).불활성 가스 분위기는 때로는 진공의 대체물로 사용되어 단단한 배관을 피할 수 있습니다.또한 이산화규소 등의 절연물질은 밴드갭보다 큰 에너지를 가진 광자에 노출되면 자유전자 및 구멍을 방출하여 역전하를 일으킨다.

193nm ArF 엑시머 레이저 및 액침 기술을 사용하여 광학 리소그래피가 50nm 이하로 확장되었습니다.액침 리소그래피라고도 불리며 1.0을 초과하는 개구수의 광학 장치를 사용할 수 있습니다.사용되는 액체는 일반적으로 초순도 탈이온수로, 렌즈와 웨이퍼 표면 사이의 일반적인 공극 굴절률보다 높은 굴절률을 제공합니다.물은 열로 인한 왜곡을 제거하기 위해 지속적으로 순환됩니다.물은 최대 1.4의 NA만 허용하지만 굴절률이 높은 유체는 유효 NA를 더욱 증가시킬 수 있다.

현재 노광 시스템과 유사한 방식으로 F2 엑시머 레이저에서 나오는 157 nm 파장을 사용하는 실험 도구가 구축되었습니다.이들은 한때 65nm 피처 사이즈 노드에서 193nm 리소그래피의 성공을 목표로 했으나 이제는 몰입 리소그래피의 도입으로 거의 사라졌다.이는 157nm 기술에 대한 지속적인 기술적 문제와 193nm 엑시머 레이저 리소그래피 기술의 지속적인 사용에 대한 강력한 인센티브를 제공하는 경제적인 고려 사항 때문입니다.고인덱스 침지 리소그래피는 193nm 리소그래피의 최신 확장판입니다.2006년에 IBM은 이 [49]기술을 사용하여 30nm 미만의 기능을 시연했습니다.

UV 엑시머 레이저는 약 126 nm(Ar*의2 경우)로 검증되었습니다.수은 아크 램프는 50~150V의 DC 전류를 일정하게 유지하도록 설계되었지만 엑시머 레이저의 분해능은 더 높습니다.엑시머 레이저는 일반적으로 전장에 의해 충전되는 불활성 및 할로겐화 가스(Kr, Ar, Xe, F 및 Cl)로 채워지는 가스 기반 조명 시스템입니다.주파수가 높을수록 이미지의 해상도가 높아집니다.KrF레이저는 4kHz의 주파수로 동작할 수 있습니다.엑시머레이저는 수은아크램프보다 더 높은 주파수로 동작할 수 있을 뿐만 아니라 더 발전된 기계와도 호환됩니다.또한 더 먼 거리(최대 25미터)에서도 작동할 수 있으며 일련의 거울과 반사 방지 코팅 렌즈를 통해 정확도를 유지할 수 있습니다.복수의 레이저와 미러를 설치하는 것으로, 에너지 손실을 최소한으로 억제할 수 있을 뿐만 아니라, 렌즈가 반사 방지 물질로 코팅되어 있기 때문에, 레이저를 떠난 시점부터 [50]웨이퍼에 닿을 때까지의 광강도는 비교적 같은 상태를 유지할 수 있다.

레이저를 사용하여 13.5nm의 초자외선 리소그래피에서 간접적으로 비코히런트 극자외선(EUV)을 발생시켜 왔습니다.EUV 빛은 레이저에 의해 방출되는 것이 아니라 엑시머 또는 CO2 [51]레이저에 의해 들뜬 주석 또는 크세논 플라즈마에 의해 방출됩니다.10 nm의 기능 사이즈의 제조는 실가동 환경에서 실증되고 있습니다만, 상용화에 필요한 레이트에서는 아직 실증되지 않았습니다.하지만 이것은 [52]2016년에나 가능할 것으로 예상된다.이 기술에는 싱크로트론이 필요하지 않으며, 앞서 설명한 바와 같이 EUV 선원은 일관된 빛을 생성하지 않습니다.그러나 X선 스펙트럼 가장자리(10nm에서 시작)에서 UV로 작업하려면 진공 시스템과 많은 신기술(현재 생산되는 것보다 훨씬 높은 EUV 에너지 포함)이 필요하다.2020년 현재 EUV는 TSMC, 삼성 등 최첨단 주조 공장에서 대량 생산되고 있습니다.

이론적으로, 특히 파장이 극단적 UV 또는 X선으로 계속 감소하는 경우, 그리고 그 때 포토 리소그래피의 대체 광원은 자유 전자 레이저입니다(또는 X선 장치의 경우 Xaser라고 할 수 있습니다.자유 전자 레이저는 임의의 파장에서 고품질의 빔을 생성할 수 있습니다.

리소그래피에는 가시 레이저와 적외선 펨토초 레이저도 적용됐다.이 경우 멀티호톤 흡수에 의해 광화학반응이 개시된다.이러한 광원을 사용하면 진정한 3D 물체를 제작할 수 있고 뛰어난 광학 복원력으로 [53]비광감작(순수) 유리 같은 재료를 처리할 수 있는 등 많은 이점이 있습니다.

실험 방법

사진 석판술은 수 년 동안 그것의 종말의 예상을 깨고 있다.예를 들어, 1980년대 초, 반도체 업계의 많은 사람들은 1미크론 미만의 기능은 광학적으로 인쇄할 수 없다고 믿게 되었다.엑시머 레이저 리소그래피를 사용하는 최신 기술은 이미 사용되는 빛의 파장의 몇 분의 1 치수의 특징을 인쇄하고 있습니다.이것은 놀라운 광학 기술입니다.침지 리소그래피, 듀얼 톤 레지스트 및 다중 패턴 처리와 같은 새로운 기술은 193 nm 리소그래피의 해상도를 지속적으로 향상시킵니다.한편, 현재 연구는 전자빔 리소그래피, X선 리소그래피, 극자외선 리소그래피, 이온 투사 리소그래피 등 기존 UV의 대안을 모색하고 있다.삼성은 2020년 현재 극자외선 리소그래피를 양산 중이다.

경제.

2001년 NIST 출판물에 따르면 사진 석판화 공정은 웨이퍼 처리 [54]: 11 비용의 약 35%를 차지한다고 합니다.

「 」를 참조해 주세요.

- 딥펜 나노 리소그래피

- 소프트 리소그래피

- 자기 석판 인쇄

- 나노채널 유리재료

- 입체 리소그래피, 3차원 형상을 만드는 데 사용되는 매크로 스케일 공정

- 웨이퍼 주조 공장

- 포토 리소그래피 화학

- 계산 리소그래피

- ASML 홀딩

- 알베올 연구소

- 반도체 장치 제작

레퍼런스

- ^ "DSA Re-Enters Litho Picture". March 15, 2018.

- ^ a b "Jay W. Lathrop Computer History Museum". www.computerhistory.org. Retrieved 2018-06-18.

- ^ Willson, C. G., Dammel, R. R., and Reiser, A (1997). Tarascon-Auriol, Regine G (ed.). "Photoresist materials: a historical perspective". Advances in Resist Technology and Processing XIV. 3049: 28. Bibcode:1997SPIE.3049...28W. doi:10.1117/12.275826. S2CID 136616549.

{{cite journal}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ "Lithography".

- ^ a b c d Lathrop, Jay W. (2013). "The Diamond Ordnance Fuze Laboratory's Photolithographic Approach to Microcircuits - IEEE Journals & Magazine". IEEE Annals of the History of Computing. 35: 48–55. doi:10.1109/MAHC.2011.83. S2CID 2562671.

- ^ a b Weightman, Gavin (2015). Eureka: How Invention Happens. Yale University Press. pp. 178–179. ISBN 978-0300192087.

- ^ Lécuyer, Christophe (2010). Makers of the Microchip: A Documentary History of Fairchild Semiconductor. The MIT Press. ISBN 978-0262014243.

- ^ Jaeger, Richard C. (2002). "Lithography". Introduction to Microelectronic Fabrication (2nd ed.). Upper Saddle River: Prentice Hall. ISBN 978-0-201-44494-0.

- ^ Zhao, X-A; Kolawa, E; Nicolet, M-A (1986). "Reactions of thin metal films with crystalline and amorphous Al2O3". California Institute of Technology.

- ^ "Semiconductor Lithography (Photolithography) - The Basic Process".

- ^ "S. Arscott, 'The limits of edge bead planarization and surface levelling in spin-coated liquid films', J. Micromech. Microeng. 30, 025003, (2020)". doi:10.1088/1361-6439/ab60be. S2CID 214580612.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ "Top Anti-reflective Coatings vs Bottom Anti-reflective Coatings".

- ^ MicroChemicals. "Basics of Microstructuring: Anti-Reflective Coatings" (PDF). Microchemicals GmbH. Retrieved 2020-01-31.

- ^ "AR™ 10L Bottom Anti-Reflectant Coating (BARC) DuPont". www.dupont.com.

- ^ Nalamasu, Omkaram; et al. "An Overview of Resist Processing for DUV Photolithography".

- ^ "Techniques - lithography Core Facilities". cores.research.asu.edu. Retrieved 2020-02-04.

- ^ "AN-Methyl-2-Pyrrolidone" (PDF).

- ^ Noh, Jinsoo; Jung, Minhoon; Jung, Younsu; Yeom, Chisun; Pyo, Myoungho; Cho, Gyoujin (April 2015). "Key Issues With Printed Flexible Thin Film Transistors and Their Application in Disposable RF Sensors". Proceedings of the IEEE. 103 (4): 554–566. doi:10.1109/JPROC.2015.2410303. ISSN 0018-9219.

- ^ a b La Fontaine, B., "Lasers and Moore's Law", SPIE Professional, 2010년 10월 20일 페이지, http://spie.org/x42152.xml

- ^ "Lithography Resolution Limits: Paired Features".

- ^ "Impact of Defocus and Illumination on Imaging of Pitch".

- ^ "How Line Cuts Became Necessary".

- ^ M. 어를링스 외 판사님SPIE 4404, 266(2001)

- ^ "1D vs 2D Patterning Limits in Advanced Lithography". YouTube.

- ^ "Vanishing of Half the Fourier Coefficients in Staggered Arrays". YouTube.

- ^ 석판 인쇄의 모서리부터의 피치 워킹

- ^ E. S. Wu et al., J. Microlith, Microfab., Microsys. 4, 023009 (2005)

- ^ "Blur not Wavelength Determines Resolution at Advanced Nodes".

- ^ A. Narasimhan et al., Proc.SPIE 9422, 942208 (2015)

- ^ P. de Schepper et al., Proc.SPIE 9425, 942507 (2015)

- ^ Ma, J. H.; Naulleau, P.; Ahmed, M.; Kostko, O. (2020). "Determination of effective attenuation length of slow electrons in polymer films". Journal of Applied Physics. 127 (24): 245301. Bibcode:2020JAP...127x5301M. doi:10.1063/5.0007163. OSTI 1782149. S2CID 221935438.

- ^ "Resolution, LER, and Sensitivity Limitations of Photoresist" (PDF).

- ^ P. De Bisschop과 E.헨드릭스 형사입니다SPIE 10583, 105831K (2018)

- ^ "Revisiting EUV Lithography: Post-Blur Stochastic Distributions".

- ^ A. De Silva et al., Proc.SPIE 10957, 109570F(2019).

- ^ "The Stochastic Behavior of Optical Images and Its Impact on Resolution". www.linkedin.com.

- ^ "Stochastic Origins of EUV Feature Edge Roughness".

- ^ "The Need for Low Pupil Fill in EUV Lithography".

- ^ "The Stochastic Variation of EUV Source Illumination".

- ^ Jain, K. "Excimer Laser Lithography", SPIE Press, Bellingham, WA, 1990.

- ^ Jain, K. et al., "엑시머 레이저를 사용한 초고속 딥 UV 리소그래피", IEEE Electron Device Lett., Vol. EDL-3, 53(최소): http://ieeexplore.ieee.org/xpl/freeabs_all.jsp?arnumber=1482581

- ^ Lin, B. J., "광학 리소그래피", SPIE Press, Bellingham, WA, 2009, 페이지 136.

- ^ Basting, D. 등, "Excimer Laser Technology"의 "Excimer Laser Development의 Historical Review of Excimer Laser Development", D.Basting and G. Marowsky, Eds, Springer, 2005.

- ^ 삼성, 10나노미터 FinFET 기술을 탑재한 업계 최초의 시스템 온 칩 양산 시작; https://news.samsung.com/global/samsung-starts-industrys-first-mass-production-of-system-on-chip-with-10-nanometer-finfet-technology

- ^ "TSMC Kicks Off Volume Production of 7nm Chips". AnandTech. 2018-04-28. Retrieved 2018-10-20.

- ^ 미국물리학회/레이저/이력/타임라인; http://www.laserfest.org/lasers/history/timeline.cfm

- ^ SPIE/레이저 50년 및 미래로의 발전; http://spie.org/Documents/AboutSPIE/SPIE%20Laser%20Luminaries.pdf

- ^ 영국 공학 및 물리 과학 연구 위원회 / 레이저 인 아워 리빙 / 50년 임팩트 : CS1 유지 보수 : 타이틀로서의 아카이브 카피 (링크)

- ^ Hand, Aaron. "High-Index Lenses Push Immersion Beyond 32 nm". Archived from the original on 2015-09-29.

- ^ Martini, Matteo. "Light Sources Used in Photolithography". Archived from the original on 2014-10-29. Retrieved 2014-10-28.

- ^ "StackPath".

- ^ Merritt, Rick. "EUV Nudges Toward 10nm". EETimes.

- ^ Jonušauskas, Linas; Gailevičius, Darius; Mikoliūnaitė, Lina; Sakalauskas, Danas; Šakirzanovas, Simas; Juodkazis, Saulius; Malinauskas, Mangirdas (2017-01-02). "Optically Clear and Resilient Free-Form μ-Optics 3D-Printed via Ultrafast Laser Lithography". Materials. 10 (1): 12. Bibcode:2017Mate...10...12J. doi:10.3390/ma10010012. PMC 5344581. PMID 28772389.

- ^ "Office of microelectronics programs: programs, activities, and accomplishments" (PDF). National Bureau of Standards: Electronics and Electrical Engineering Laboratory. Archived from the original (PDF) on July 23, 2020.

외부 링크

- BYU 포토 리소그래피 리소스

- 반도체 리소그래피– 리소그래피 개요

- 광학 리소그래피 소개 – 리소그래피 관련 기사를 포함한 IBM 사이트

또 다른 프로세스 관련 계수입니다.포커스의 깊이는 포토 레지스트의 두께와 웨이퍼의 지형 깊이를 제한합니다.

또 다른 프로세스 관련 계수입니다.포커스의 깊이는 포토 레지스트의 두께와 웨이퍼의 지형 깊이를 제한합니다.