에폭시

Epoxy

에폭시는 에폭시 수지의 기본 구성 요소 또는 경화된 최종 제품 패밀리입니다.폴리에폭시드라고도 알려진 에폭시 수지는 에폭시드기를 포함하는 반응성 프리폴리머와 폴리머의 한 종류입니다.에폭시드 관능기는 총칭하여 [1]에폭시라고도 불린다.에폭시드 그룹의 IUPAC 이름은 옥시란입니다.

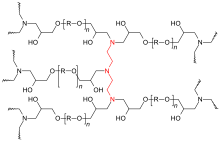

에폭시 수지는 촉매적 호모폴리머화를 통해 자체와 반응(가교 연결)할 수 있으며, 다관능성 아민, 산(및 무수물), 페놀, 알코올 및 티올(일반적으로 메르캅탄이라고 함)을 포함한 광범위한 공동 반응 물질과 반응할 수 있습니다.이러한 공동반응제는 종종 경화제 또는 경화제로 불리며, 가교반응은 일반적으로 경화제로 불린다.

폴리에폭시드가 자체 또는 다관능 경화제와 반응하여 열경화성 폴리머를 형성하며, 기계적 특성이 양호하고 열 및 화학적 저항이 높은 경우가 많습니다.에폭시는 금속 코팅, 복합 재료,[2] 전자 부품, 전기 부품(예: 온보드 칩), LED, 고압 전기 절연체, 페인트 브러시 제조, 섬유 강화 플라스틱 재료 및 구조[3] 및 기타 목적을 [4][5]위한 접착제 등 다양한 용도로 사용됩니다.

에폭시 수지 화합물 노출과 관련된 건강 위험에는 접촉 피부염과 알레르기 반응뿐만 아니라 호흡 증기와 모래 먼지로 인한 호흡기 질환, 특히 완전히 [6][7][8]치료되지 않은 경우 등이 포함됩니다.

역사

에폭시드와 아민의 응축은 1934년 [9]독일의 Paul Schlack에 의해 처음 보고되고 특허를 받았다.비스페놀-A 기반의 에폭시 수지의 발견 주장에는 1943년 피에르 카스탕이[10] 포함되어 있다.Castan의 작품은 스위스의 Ciba, Ltd.에 의해 라이선스가 취득되어 세계 3대 에폭시 수지 생산국 중 하나가 되었습니다.Ciba의 에폭시 사업은 1990년대 후반에 Vantico로 분사되어 2003년에 매각되어 미국 Huntsman Corporation의 Advanced Materials 사업부가 되었습니다.1946년 Devoe & Raynolds Company에서 근무하던 Sylvan Greenle은 비스페놀-A와 에피클로로히드린에서 [11]추출한 수지를 특허 취득했습니다.에폭시 수지 산업 초기에 활동했던 Devoe & Raynolds는 Shell Chemical에 매각되었습니다.이 작업에 관여한 부문은 결국 매각되었으며, 그 외의 일련의 기업 거래를 통해 현재는 Hexion Inc.[12]의 일부가 되었습니다.

화학

상업적으로 사용되는 에폭시 모노머의 대부분은 산성 히드록시기 및 에피클로로히드린과의 화합물의 반응에 의해 제조된다.먼저 히드록시기가 에피클로로히드린과 결합반응을 하고 이어서 탈수로할로겐화를 한다.이러한 에폭시 모노머에서 생성되는 에폭시 수지를 글리시딜기 에폭시 수지라고 한다.히드록시기는 지방족 디올, 폴리올(폴리에테르 폴리올), 페놀 화합물 또는 디카르본산으로부터 파생될 수 있다.페놀은 비스페놀 A와 노볼락과 같은 화합물일 수 있다.폴리올은 1,4-부탄디올과 같은 화합물일 수 있다.디올과 폴리올은 글리시릴 에테르로 이어진다.디글리치드에스테르수지에는 헥사히드로프탈산 등의 디카르본산을 사용한다.히드록시기 대신 아민 또는 아미드의 질소 원자를 에피클로로히드린과 반응시킬 수도 있다.

에폭시 수지의 다른 생산 경로는 지방족 또는 사이클로 지방족 알케인을 [13][14]과산성으로 변환하는 것입니다.글리시딜계 에폭시 수지와는 대조적으로 이러한 에폭시 모노머의 제조는 산성 수소 원자가 아니라 지방족 이중 결합을 필요로 한다.

에폭시드기는 옥시란기로도 불린다.

비스페놀계

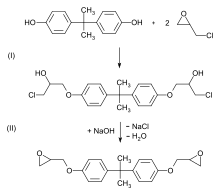

가장 일반적인 에폭시 수지는 에피클로로히드린(ECH)과 비스페놀 A를 반응시켜 비스페놀 A 디글리시딜 에테르(일반적으로 BADGEBA로 알려져 있음)로 알려진 다른 화학 물질을 생성하는 데 기초합니다.비스페놀 A계 수지는 가장 널리 상용화된 수지이지만, 다른 비스페놀은 에피클로로히드린(예: 비스페놀 F)과 유사하게 반응한다.

이 2단계 반응에서는 비스페놀A에 에피클로로히드린을 먼저 첨가한 후(비스(3-클로로-2-히드록시-프로폭시) 비스페놀A를 형성한 후 수산화나트륨의 화학량과의 축합반응으로 비스페옥시드를 형성한다.염소 원자는 염화나트륨(NaCl)으로, 수소 원자는 물로 방출된다.

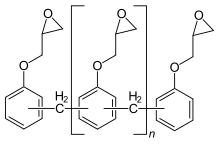

더 높은 분자량 디글리시딜 에테르(n 1 1)는 비스페놀 A 디글리시딜 에테르와 추가적인 비스페놀 A의 반응에 의해 형성되며, 이를 사전 중합이라고 한다.

몇 개의 반복 단위(n = 1 ~ 2)로 구성된 제품은 점성이 높고 투명한 액체이며, 이를 액체 에폭시 수지라고 합니다.더 많은 반복 단위(n = 2 ~ 30)로 이루어진 제품은 상온에서 무색 고체이며, 이를 그에 상응하는 고체 에폭시 수지라고 한다.

상기 에폭시화 및 사전 중합에는 비스페놀 A 대신에 다른 비스페놀(특히 비스페놀 F) 또는 브롬화 비스페놀(예를 들어 테트라브로모비스페놀 A)을 사용할 수 있다.비스페놀 F는 비스페놀 A와 마찬가지로 에폭시 수지 형성을 해도 좋다.이러한 수지는 일반적으로 비스페놀 A 수지보다 점도가 낮고 그램당 평균 에폭시 함량이 높아서 (경화 후) 내화학성이 높아집니다.

에피클로로히드린과 비스페놀A를 조합하여 비스페놀A 디글리시딜에테르를 생성하는 중요한 에폭시수지.

제조 중에 비스페놀 A와 에피클로로히드린의 비율을 증가시키면 글리시딜 말단 그룹을 가진 고분자량 선형 폴리에터가 생성되며, 이는 달성된 분자량에 따라 상온에서 경질 결정성 물질에 반고체이다.이 합성 경로는 "태피" 프로세스로 알려져 있습니다.고분자량 에폭시 수지로 가는 일반적인 방법은 액체 에폭시 수지(LER)로 시작하여 계산된 양의 비스페놀 A를 첨가한 다음 촉매를 첨가하고 반응을 약 160°C(320°F)로 가열하는 것입니다.이 프로세스를 「어드밴스먼트」[15]라고 부릅니다.수지의 분자량이 증가함에 따라 에폭시드 함량이 감소하고 재료는 열가소성 수지와 같은 작용을 합니다.매우 높은 분자량 중축합물(약 30,000~70,000g/mol)은 페녹시 수지로 알려진 클래스를 형성하고 (말단 에폭시기가 분자의 총 크기에 비해 미미하기 때문에) 사실상 에폭시기를 포함하지 않는다.그러나 이러한 수지는 골격 전체에 하이드록실기를 포함하고 있으며, 아미노플라스트, 페노플라스트 및 이소시아네이트와 같은 다른 가교 반응을 일으킬 수도 있습니다.

에폭시 수지는 고분자 또는 반고분자 재료 또는 올리고머이며, 그 제조에 사용되는 중합 반응에 의해 사슬 길이가 가변적이기 때문에 순수한 물질로서 거의 존재하지 않는다.예를 들어 증류 정화 프로세스를 사용하여 특정 용도에 대해 고순도 등급을 생성할 수 있습니다.고순도 액체 등급의 단점 중 하나는 매우 규칙적인 구조 때문에 결정성 고체를 형성하려는 경향이며, 이를 처리하기 위해서는 용융이 필요합니다.

에폭시 수지의 중요한 기준은 에폭시 값이며 에폭시기는 에폭시기의 함량과 관련되어 있습니다.이는 로라의 분자량과 에폭시드 그룹의 수 사이의 비율인 "에폭시드 등가 중량"으로 표현된다.이 매개변수는 에폭시 수지를 경화할 때 사용할 공반응제(경화제)의 질량을 계산하는 데 사용됩니다.에폭시스는 일반적으로 최고의 물리적 특성을 달성하기 위해 화학측정학 또는 화학측정학에 가까운 양의 경화제로 경화된다.

노볼락스

노볼락은 페놀과 메타날(포름알데히드)을 반응시켜 생산된다.에피클로로히드린과 노볼락스의 반응은 에폭시페놀노볼락(EPN) 또는 에폭시크레졸노볼락(ECN)과 같은 글리시딜 잔류물과 노볼락을 생성한다.이러한 고형 레진은 일반적으로 분자당 2~6개의 에폭시기를 가지고 있습니다.경화에 의해 높은 기능성으로 인해 고온, 내화학성이 있지만 기계적 유연성이 낮은 고분자 가교고분자가 형성되어 이들 [13]수지의 가교밀도가 높다.

지방족

지방족 에폭시 수지에는 두 가지 일반적인 유형이 있습니다. 이중 결합(시클로아족 에폭시드 및 에폭시드 식물성 기름)의 에폭시화에 의해 얻어지는 것과 에피클로로히드린(글리시딜 에테르 및 에스테르)과의 반응에 의해 형성되는 것입니다.

시클로지방족 에폭시드는 옥시란환을 포함한 분자 중에 하나 이상의 지방족 고리(예를 들어 3,4-에폭시시클로헥실메틸-3',4'-에폭시시클로헥산카르복실레이트)를 포함한다.이들은 고리형 알켄과 과산(위 [16]참조)의 반응에 의해 생성된다.시클로 지방족 에폭시드는 지방족 구조, 높은 옥시란 함량 및 염소의 부재로 특징지어져 점도가 낮고 (경화되면) 양호한 내후성, 낮은 유전율 및 높은g T를 초래한다.그러나 지방족 에폭시 수지는 상온에서 매우 느리게 중합되므로 일반적으로 더 높은 온도와 적절한 가속기가 필요합니다.지방족 에폭시는 방향족에 비해 전자 밀도가 낮기 때문에, 시클로 지방족 에폭시는 비스페놀 A 기반의 에폭시 수지(방향족 에테르기를 갖는 것)보다 핵 친성과 덜 쉽게 반응한다.이는 아민과 같은 기존의 친핵성 경화제가 가교에는 거의 적합하지 않다는 것을 의미한다.따라서 사이클로지방족 에폭시드는 일반적으로 친전자성 또는 양이온성 반응으로 열중합되거나 UV에 의해 개시된다.낮은 유전율과 염소가 없기 때문에 마이크로칩이나 LED와 같은 전자 시스템을 캡슐화하는 데 사이클로 지방족 에폭시드가 종종 사용됩니다.또한 방사선 경화 페인트 및 바니시에도 사용됩니다.하지만, 높은 가격 때문에, 지금까지 그러한 어플리케이션으로 [13]사용이 제한되었습니다.

에폭시화 식물성 기름은 과산과의 반응에 의해 불포화 지방산의 에폭시화에 의해 형성된다.이 경우 카르본산과 과산화수소를 반응시켜 제자리 과산을 형성할 수도 있다.LER(액체에폭시수지)에 비해 점도가 매우 낮다.그러나 반응성 희석제로 더 많은 비율로 사용될 경우 화학 및 열 저항이 감소하고 경화된 에폭시드의 기계적 특성이 저하되는 경우가 많습니다.PVC의 [13]2차 가소제 및 비용안정제로서 에폭시화 콩, 렌즈유 등 대규모 에폭시화 식물유를 많이 사용한다.

에피클로로히드린과 지방족 알코올 또는 폴리올(글리시딜에테르 생성) 또는 지방족 카르본산(글리시딜에스테르 생성)과의 반응에 의해 저몰량(단일, 바이 또는 다관능)의 지방족 글리시릴 에폭시 수지가 형성된다.이 반응은 비스페놀 A-디글리시딜 에테르 형성과 유사한 수산화나트륨과 같은 염기가 존재하는 상태에서 수행됩니다.또한 지방족 글리시딜 에폭시 수지는 일반적으로 방향족 에폭시 수지에 비해 점도가 낮다.따라서 반응성 희석제 또는 접착 촉진제로 다른 에폭시 수지에 첨가됩니다.인장강도와 충격강도를 향상시키기 위해 (긴 사슬) 폴리올로 만들어진 에폭시 수지 또한 첨가되었습니다.

분자 중에 1개 이상의 시클로지방족 고리(예를 들어 3,4-에폭시시시클로헥실메틸-3,4-에폭시시클로헥산카르복실레이트)를 포함한 시클로지방족 에폭시 수지.이 등급은 또한 상온에서 낮은 점도를 나타내지만 지방족 에폭시 희석제보다 훨씬 높은 내온성을 제공합니다.그러나 다른 등급의 에폭시 수지에 비해 반응성이 다소 낮으며, 일반적으로 적절한 가속제를 사용한 고온 경화가 필요합니다.비스페놀A, F수지와 마찬가지로 방향성이 없기 때문에 자외선 안정성이 대폭 향상된다.

할로겐화

할로겐화 에폭시 수지는 특수성을 위해 혼합되며, 특히 브롬화 및 불소화 에폭시 수지가 사용된다.[13]

브롬화 비스페놀 A는 일부 전기 용도(예: 프린트 회로 기판)와 같이 난연 특성이 필요할 때 사용됩니다.테트라브롬화 비스페놀A(TBBPA, 2,2-비스(3,5-디브로모페닐)프로판) 또는 그 디글리시딜에테르(2,2-비스[3,5-디브로모-4-(2,3-에폭시프로폭시)페닐]프로판을 에폭시 제제에 첨가할 수 있다.그 후, 제제는 순수한 비스페놀 A와 같은 방법으로 반응할 수 있다.몰 질량이 매우 높은 일부(가교되지 않은) 에폭시 수지가 엔지니어링 열가소성 수지에 첨가되어 난연성 특성을 달성합니다.

불소화 디글리시데터 5-헵타플루오로프로필-1,3-비스[2-(2,3-에폭시프로폭시)헥사플루오로-2-프로필]벤젠과 같은 일부 고성능 용도에 대해 불소화 에폭시 수지가 연구되었다.표면장력이 낮기 때문에 유리섬유와의 접촉용 습윤제(표면활성제)로 첨가한다.경화제에 대한 반응성은 비스페놀 A와 비슷하다.경화 시 에폭시 수지는 높은 내화학성과 저흡수성의 열경화성 플라스틱으로 이어집니다.그러나 불소화 에폭시 수지의 상업적 사용은 고비용과 저T로g 인해 제한된다.

희석액

에폭시 수지 희석제는 일반적으로 지방족 알코올 또는 폴리올 및 방향족 알코올의 [17][18]글리실화에 의해 형성됩니다.결과적으로 생성되는 물질은 단관능성(예: 도데카놀 글리시딜 에테르), 이관능성(1,4-부탄디올 디글리시딜 에테르) 또는 더 높은 기능성(예: 트리메틸롤프로판 트리글리시딜 에테르)일 수 있다.이러한 수지는 일반적으로 상온(10–200 mPa.)에서 낮은 점도를 나타내며 종종 반응 희석제라고 [19]한다.단독으로 사용되는 경우는 거의 없지만, 다른 에폭시 [20]수지의 점도를 수정(저감)하기 위해 사용됩니다.이 때문에 점도를 낮추는 반응 희석제를 [21]함유한 것을 나타내는 '변성 에폭시 수지'라는 용어가 생겨났습니다.희석제의 사용은 에폭시 [22]수지의 기계적 특성과 미세 구조에 영향을 미칩니다.에폭시 수지의 기계적 특성은 희석제를 [23]사용해도 개선되지 않습니다.바이오 기반 에폭시 희석제도 사용할 [24]수 있습니다.

글리시딜아민

글리시딜아민 에폭시 수지는 방향족과 에피클로로히드린이 반응할 때 생성되는 고기능성 에폭시이다.중요한 공업 등급은 트리글리시딜-p-아미노페놀(기능성 3) 및 N, N, N-, N--테트라글리시딜-비스(4-아미노페닐)-메탄(기능성 4)이다.상온에서 수지는 저점도에서 중점도로 EPN 또는 ECN 수지보다 처리가 용이합니다.이는 높은 반응성과 더불어 경화된 네트워크의 고온 저항성 및 기계적 특성과 결합되어 항공우주 복합 애플리케이션에 중요한 재료가 됩니다.

양생

에폭시 경화에 사용할 수 있는 화학물질은 아민, 이미다졸, 무수물,[25] 감광성 화학물질 등 수십 가지가 있습니다.에폭시 경화 연구는 보통 차동 주사 열량 측정을 [26]사용하여 이루어집니다.

일반적으로 경화되지 않은 에폭시 수지는 기계적,[27] 화학적 및 내열성이 떨어집니다.단, 선상 에폭시 수지와 적절한 경화제를 반응시켜 3차원 가교 열경화 구조를 형성함으로써 양호한 특성을 얻을 수 있다.이 과정은 일반적으로 경화 또는 젤화 [28]과정이라고 합니다.에폭시 수지의 경화는 발열 반응이며,[29] 경우에 따라서는 제어하지 않을 경우 열 분해를 일으키기에 충분한 열을 발생시킬 수 있습니다.

경화는 에폭시와 그 자체를 반응시켜(동질 중합), 또는 다관능 경화제 또는 경화제와 공중합체를 형성함으로써 달성될 수 있다.이 경화는 저항성, 내구성, 다용도, 접착성 등의 물질의 특성을 만들어 냅니다.원칙적으로 반응성 수소를 포함한 분자는 에폭시 수지의 에폭시기와 반응해도 된다.에폭시 수지의 일반적인 경화제에는 아민, 산, 산 무수물, 페놀, 알코올 및 티올이 포함됩니다.상대반응도(최저)는 대략 페놀<무수물<방향족<시클로아민<지방족아민<티올)이다.

일부 에폭시 수지/고화제 조합은 주변 온도에서 경화되지만, 많은 조합은 열이 필요하며, 일반적으로 150°C(302°F) 이하의 온도가 필요하며 일부 특수 시스템의 경우 200°C(392°F)의 온도가 필요합니다.경화 중 열이 부족하면 네트워크가 불완전 중합되어 기계적, 화학적 및 열 저항이 감소합니다.최대 성질을 얻기 위해 경화 온도는 일반적으로 완전히 경화된 네트워크의 유리 전이 온도(Tg)에 도달해야 합니다.경화 속도를 제어하고 발열 반응으로 인한 과도한 열 축적을 방지하기 위해 온도가 단계적인 방식으로 상승하는 경우가 있습니다.

주변 온도에서는 반응성이 낮거나 제한적이지만 고온에서는 에폭시 수지와 반응하는 경화제를 잠복 경화제라고 합니다.잠복 경화제를 사용할 경우, 에폭시 수지와 경화제를 혼합하여 사용 전에 일정 기간 보관할 수 있으며, 이는 많은 산업 공정에서 유리합니다.매우 잠재성이 높은 경화제를 사용하면 1성분(1K) 제품을 생산할 수 있습니다. 이 경우 수지와 경화제는 최종 사용자에게 미리 혼합된 상태로 공급되며 열만 있으면 경화를 시작할 수 있습니다.1성분 제품은 일반적으로 표준 2성분 시스템보다 유통기한이 짧으며, 냉각된 저장 및 운송이 필요할 수 있습니다.

소량의 가속기를 추가하면 에폭시 경화 반응이 가속화될 수 있습니다.제3의 아민, 카르본산 및 알코올(특히 페놀)은 효과적인 촉진제입니다.비스페놀 A는 매우 효과적이고 널리 사용되는 촉진제이지만, 현재 이 물질의 건강상의 문제로 인해 점점 더 대체되고 있다.

균질 중합

에폭시 수지는 음이온성 촉매(예를 들어 제3의 아민이나 이미다졸 등의 루이스 염기) 또는 양이온성 촉매(예를 들어 삼불화붕소 착화물 등의 루이스산)의 존재 하에서 그 자체로 반응하여 경화 네트워크를 형성할 수 있다.이 프로세스를 촉매 균질 중합이라고 합니다.그 결과 발생하는 네트워크는 에테르 브리지만을 포함하고 높은 열 및 화학 저항성을 나타내지만, 메짐성이 높고 경화 공정에서 높은 온도를 필요로 하는 경우가 많기 때문에 산업적으로 틈새 용도만 찾을 수 있습니다.에폭시 균질 중합은 캐티온성 UV 촉매(예: UV 코팅)를 사용할 수 있기 때문에 UV 경화에 대한 요건이 있을 때 자주 사용됩니다.

아민류

다기능성 1차 아민은 에폭시 경화제의 중요한 부류를 형성합니다.1차 아민은 에폭시드기와 부가반응을 거쳐 수산기 및 2차 아민을 형성한다.2차 아민은 에폭시드와 추가로 반응하여 3차 아민과 추가적인 수산기를 형성할 수 있다.운동학적 연구는 1차 아민의 반응성이 2차 아민의 약 두 배임을 보여주었다.이관능성 또는 다관능성 아민의 사용은 3차원 가교 네트워크를 형성한다.에폭시 경화제로는 지방족, 시클로족, 방향족 등이 모두 사용된다.아민형 경화제는 경화된 공중합체 네트워크의 처리 특성(점도, 반응성)과 최종 특성(기계, 온도 및 내열성)을 모두 변경합니다.따라서 일반적으로 용도에 따라 아민 구조가 선택된다.다른 경화제의 전체 반응 전위는 대략적으로 지시할 수 있다.지방족 아민 > 사이클로지방족 아민 > 방향족 아민은 아미노기 근처에 입체 장애가 있지만 방향족 아민 중 일부 방향족만큼 느리게 반응할 수 있다.반응성이 느리면 프로세서의 작업 시간이 길어집니다.방향족들은 지방족 아민들보다 훨씬 더 단단한 구조를 형성하기 때문에 일반적으로 온도 저항은 같은 순서로 증가한다.에폭시 수지 경화제로 방향족 아민이 널리 사용되었는데, 이는 모수지와 혼합할 때 단부 특성이 우수하기 때문입니다.지난 수십 년 동안 많은 방향족들의 건강상 악영향에 대한 우려는 지방족 또는 시클로아민 대체제의 사용을 증가시켰다.또한 아민은 혼합, 유도 및 반응하여 특성을 변화시키며, 이러한 아민 수지는 TETA와 같은 순수 아민보다 에폭시 수지를 경화시키는 데 더 자주 사용됩니다.다른 [citation needed]이유 중에서도 독성 프로파일을 줄이기 위해 수성 폴리아민이 점점 더 많이 사용되고 있다.

무수물

에폭시 수지를 무수물로 열경화시켜 고온에서 장기간 상당한 성질을 유지하는 폴리머를 만들 수 있다.반응 및 후속 가교 작용은 예를 들어 에폭시 수지의 2차 수산기에 의해 무수환 개방 후에만 발생합니다.또한 에폭시드와 수산기 사이에 균질 중합이 발생할 수 있다.무수경화제의 대기 시간이 길기 때문에 경화 전에 미네랄 필러를 추가해야 하는 처리 시스템에 적합합니다(예: 고전압 전기 절연체).경화 속도는 무수물과 적절한 가속기를 매칭하여 개선할 수 있습니다.이무수물, 그리고 그보다 적은 범위의 일무수물, 비스토이코메트리, 경험적 측정이 용량 수준을 최적화하기 위해 종종 사용된다.경우에 따라서는 이무수물과 일무수물을 혼합하면 계량 및 액체 에폭시 [30]수지와의 혼합을 개선할 수 있습니다.

페놀류

비스페놀 A 또는 노볼락과 같은 폴리페놀은 일반적으로 촉매가 존재하는 상태에서 고온(130–180°C, 266–356°F)에서 에폭시 수지와 반응할 수 있습니다.생성된 물질은 에테르 결합을 가지고 있으며 일반적으로 아민 또는 무수물로 경화했을 때보다 높은 내화학성 및 산화성을 보입니다.많은 novolac이 고체이기 때문에 이 등급의 경화제는 종종 분체 코팅에 사용됩니다.

티올스

메르캅탄으로도 알려진 티올은 주변 또는 주변 온도에서도 에폭시드와 매우 쉽게 반응하는 황을 함유하고 있습니다.그 결과 발생하는 네트워크는 일반적으로 높은 온도 또는 화학적 저항을 나타내지 않지만, 티올 그룹의 높은 반응성으로 인해 가열 경화가 불가능하거나 가정용 DIY 접착제 및 화학 록 볼트 앵커와 같이 매우 빠른 경화가 필요한 애플리케이션에 유용합니다.티올은 많은 2성분 가정용 접착제에서 검출될 수 있는 독특한 냄새를 가지고 있다.

적용들

에폭시 기반 재료의 용도는 광범위하며 매우 [31]다용도로 간주됩니다.여기에는 코팅, 접착제[32][33] 및 탄소 섬유 및 섬유 유리 보강재를 사용하는 재료와 같은 복합 재료가 포함됩니다(단, 폴리에스테르, 비닐 에스테르 및 기타 열경화성 수지는 유리 강화 플라스틱에도 사용됩니다).에폭시의 화학작용과 상업적으로 이용 가능한 변종 범위는 경화성 폴리머가 매우 광범위한 성질을 가지고 생산될 수 있도록 합니다.그것들은 콘크리트와 시멘트 [34]시스템에 광범위하게 사용되어 왔다.일반적으로 에폭시는 뛰어난 접착력, 내화학성 및 내열성, 우수한 기계적 특성 및 매우 우수한 전기 절연성으로 알려져 있습니다.에폭시의 많은 특성은 수정할 수 있습니다(예를 들어 에폭시는 일반적으로 전기적으로 절연되지만 전기 전도성이 좋은 은으로 채워진 에폭시를 사용할 수 있습니다).높은 단열성 또는 높은 전기 저항과 조합된 열 전도성을 제공하는 다양한 전자 제품들이 있습니다.[35]

다른 종류의 열경화성 고분자 재료와 마찬가지로 다양한 등급의 에폭시 수지를 혼합하고 첨가제, 가소제 또는 필러를 사용하여 원하는 가공 또는 최종 특성을 달성하거나 비용을 절감하는 것이 일반적입니다.혼합, 첨가물 및 충전재의 사용은 종종 제제화라고 합니다.

이 반응은 발열성이기 때문에 모든 혼합물의 양이 자체적으로 열을 발생시킵니다.많은 양이 발생하면 더 많은 열이 발생하므로 반응 속도가 크게 증가하므로 작업 시간(냄비 수명)이 단축됩니다.따라서 낭비를 방지하고 안전을 위해 소량을 빠르게 혼합하는 것이 좋습니다.그것들을 [36]강화하는 방법에는 여러 가지가 있습니다.

페인트 및 코팅

2부 에폭시 코팅은 금속 기판의 고강도 서비스를 위해 개발되었으며 열 경화 분체 코팅보다 적은 에너지를 사용합니다.이러한 시스템은 우수한 경도와 함께 견고하고 보호적인 코팅을 제공합니다.일부 에폭시 코팅은 수중의 에멀전으로서 배합되어 용제 없이 세척할 수 있다.

에폭시 코팅은 라텍스 기반 및 알키드 기반 페인트보다 내열성이 뛰어나기 때문에 산업 및 자동차 분야에서 자주 사용됩니다.에폭시 도료는 자외선 [37]노출로 인해 "척크아웃"으로 알려진 변질되는 경향이 있습니다.식수 용도에도 에폭시 코팅이 사용되었습니다.[38]

노란색으로 알려진 색상의 변화는 에폭시 재료의 일반적인 현상이며 예술 및 보존 분야에서 종종 우려되는 사항입니다.에폭시는 자외선에 노출되지 않은 경우에도 시간이 지남에 따라 노란색으로 변합니다.에폭시의 황색화를 이해하는 데 있어 중요한 진보를 이룬 것은 1984년(자연 암노화)과 1986년(고강도 광노화)[40]이다.유리 보존에 적합한 다양한 상온 경화 에폭시 수지 접착제를 조사하여 황색 성향을 테스트하였습니다.에폭시 옐로잉에 대한 기본적인 분자적 이해는 [41]Krauklis와 Echtermeyer가 2018년에 발표된 일반적으로 사용되는 아민 에폭시 수지에서 옐로잉의 기계적 기원을 발견했을 때 이루어졌다.그들은 에폭시 옐로잉의 분자적 이유가 친핵성 래디칼 공격을 통해 중합체 탄소-탄소 골격에서 카르보닐기의 열산화 진화라는 것을 발견했다.

폴리에스테르 에폭시는 와셔, 드라이어 및 기타 "백색 제품"의 분체 코팅으로 사용됩니다.FBE(Fusion Bonded Epoxy Powder Coating)는 석유 및 가스 산업에서 사용되는 강관 및 부속품, 음용수 투과 파이프라인(강철), 콘크리트 철근의 부식 방지에 광범위하게 사용됩니다.에폭시 코팅은 특히 부식(녹) 내성이 중요한 금속 표면에서 자동차 및 해양 도료의 접착력을 개선하기 위한 프라이머로도 널리 사용됩니다.금속 캔과 용기는 녹을 방지하기 위해, 특히 산성이 있는 토마토와 같은 음식을 위해, 종종 에폭시로 코팅된다.에폭시 수지는 테라조 바닥재, 칩 바닥재 및 착색 골재 바닥재와 같은 장식 바닥재에도 사용됩니다.

에폭시는 다양한 방법으로 수정되었으며, 기름에서 유래한 지방산과 반응하여 에폭시에스테르를 생성하였으며, 알키드와 동일한 방법으로 경화되었습니다.대표적인 것은 L8(80% 아마인)과 D4(40% 탈수 피마자유)입니다.이것들은 종종 스티렌과 반응하여 프라이머로 사용되는 스티렌산 에폭시에스테르를 만듭니다.페놀로 경화시켜 드럼 라이닝을 만들고, 에스테르를 아민 수지로 경화시켜 아미노 수지로 에폭시를 미리 경화시켜 내성을 가진 탑코트를 만듭니다.

가장 좋은 예 중 하나는 건조 중에 선박을 프라이밍하기 위해 용제가 없는 에폭시스를 사용하는 시스템입니다. 이는 헤드에 미리 혼합된 고온 무공기 스프레이 시스템을 사용했습니다.이것은 나중에 접착 문제를 야기하는 필름 아래의 용제 유지 문제를 제거했다.

접착제

에폭시 접착제는 "구조용 접착제" 또는 "엔지니어링 접착제"라고 불리는 접착제의 주요 부분입니다(폴리우레탄, 아크릴, 시아노아크릴레이트 및 기타 화학 물질을 포함합니다).이 고성능 접착제는 항공기, 자동차, 자전거, 보트, 골프채, 스키, 스노우보드 등 고강도 접착제가 필요한 용도에 사용된다.에폭시 접착제는 거의 모든 용도에 적합하도록 개발할 수 있습니다.그것들은 목재, 금속, 유리, 돌, 그리고 일부 플라스틱의 접착제로 사용될 수 있다.유연하거나 단단하거나 투명하거나 불투명/색상, 빠른 설정 또는 느린 설정을 할 수 있습니다.에폭시 접착제는 다른 일반적인 접착제보다 내열성과 내화학성이 우수합니다.일반적으로 열로 경화된 에폭시 접착제는 상온에서 경화된 에폭시 접착제보다 내열 및 내화학성이 높습니다.에폭시 접착제의 강도는 350°F(177°C)[42] 이상의 온도에서 저하됩니다.

일부 에폭시스는 자외선에 노출됨으로써 치료된다.이러한 에폭시는 광학, 광섬유 및 광전자공학에서 일반적으로 사용됩니다.

공업용 공구 및 복합 재료

에폭시 시스템은 금형, 마스터 모델, 라미네이트, 주물, 고정 장치 및 기타 산업용 생산 보조 장치를 생산하기 위해 산업용 공구 애플리케이션에 사용됩니다.이 "플라스틱 툴링"은 금속, 목재 및 기타 기존 재료를 대체하며, 일반적으로 효율성을 향상시키고 전체 비용을 낮추거나 많은 산업 공정의 리드타임을 단축합니다.에폭시는 섬유 강화 부품이나 복합 부품 제조에도 사용됩니다.폴리에스테르 수지 및 비닐 에스테르 수지보다 가격이 비싸지만 일반적으로 더 강하고 내온성이 뛰어난 열경화 폴리머 매트릭스 복합 부품을 생산합니다.

풍력 터빈 기술 복합 재료

에폭시 수지는 유리 또는 탄소 섬유 직물과 함께 결합 매트릭스로 사용되어 중량 특성에 대한 강도가 매우 높은 복합재를 생산함으로써 보다 길고 효율적인 로터 블레이드를 [43]생산할 수 있습니다.또한 해상 및 육상 풍력 에너지 설비의 경우 에폭시 수지가 철탑, 베이스 스트럿 및 콘크리트 기초의 보호 코팅으로 사용된다.지방족 폴리우레탄 탑코트가 위에 적용되어 자외선 차단, 수명 연장, 유지 보수 비용 절감을 보장합니다.드라이브트레인을 통해 로터 블레이드와 연결된 전기 발전기는 기계적 풍력 에너지를 사용 가능한 전기 에너지로 변환하며, 에폭시 전기 절연 및 높은 열 저항 특성에 의존합니다.이는 풍차를 그리드에 연결하는 변압기, 부싱, 스페이서 및 복합재 케이블에도 동일하게 적용됩니다.유럽에서는 풍력 에너지 성분이 에폭시 애플리케이션의 가장 큰 부분을 차지하며,[44] 시장의 약 27%를 차지한다.

전기 시스템 및 전자 기기

에폭시 수지 제제는 전자 산업에서 중요하며 모터, 발전기, 변압기, 스위치 기어, 부싱, 절연체, 프린트 배선 기판(PWB) 및 반도체 캡슐화에 사용됩니다.에폭시 수지는 뛰어난 전기 절연체로 전기 부품의 단락, 먼지 및 습기를 방지합니다.전자업계에서 에폭시 수지는 집적회로, 트랜지스터 및 하이브리드 회로를 오버몰딩하고 프린트 회로 기판을 만드는 데 사용되는 1차 수지입니다.가장 큰 부피 타입의 회로 기판인 "FR-4 보드"는 에폭시 수지에 의해 복합체에 접합된 유리 천 층의 샌드위치입니다.에폭시 수지는 회로 기판에 동박을 접합하기 위해 사용되며, 많은 회로 기판에서 납땜 마스크의 구성요소입니다.

변압기 및 인덕터에는 유연한 에폭시 수지가 사용됩니다.미경화 에폭시 진공 함침에 의해 권선간, 권선간 및 권선간 공기공극이 제거된다.경화된 에폭시는 전기 절연체이며 공기보다 훨씬 우수한 열 전도체입니다.변압기 및 인덕터 핫스팟이 대폭 감소하여 부품 수명이 비삽입 제품보다 안정적이고 길어집니다.

에폭시 수지는 수지 분사 기술을 사용하여 도포됩니다.

석유 및 석유화학

에폭시는 과도한 염수를 생성하는 저장소의 선택적 층을 막는데 사용될 수 있습니다.이 기술은 "단수 처리"[28]라고 불립니다.

컨슈머 어플리케이션 및 해양 어플리케이션

에폭시는 철물점에서 판매되며, 일반적으로 별도의 수지와 경화제를 포함한 팩으로 판매되며, 사용 직전에 혼합해야 합니다.보트숍에서는 해양용 수지로도 판매되고 있습니다.에폭시는 자외선에 노출되어 열화되기 때문에 일반적으로 보트의 외층에는 사용되지 않습니다.보트 수리 및 조립 시 자주 사용되며, 자외선 차단 기능을 제공하는 기존 또는 2부 폴리우레탄 페인트 또는 해양 바니시로 오버코팅됩니다.

해양 이용에는 크게 두 가지 영역이 있다.에폭시는 일반적인 폴리에스테르 수지에 비해 기계적 특성이 우수하기 때문에 높은 강도/중량비가 필요한 부품의 상업적 제조에 사용됩니다.두 번째 영역은 그들의 강도, 틈새 메우기 특성, 목재 등 많은 재료와의 뛰어난 밀착력이 항공기, 보트 등 아마추어 건축 프로젝트에 붐을 일으켰다는 것이다.

폴리에스테르 수지 및 비닐에스테르 수지와 함께 사용하도록 제조된 일반 젤코트는 에폭시 표면에 부착되지 않지만, 폴리에스테르 수지 표면에 에폭시를 도포하면 접착력이 매우 우수합니다.폴리에스테르 섬유유리 요트의 실내 코팅에 주로 사용되는 '플로코트'도 에폭시와 호환된다.

에폭시 소재는 약간 더 서서히 굳어지는 경향이 있는 반면, 폴리에스테르 소재는 특히 촉매를 [45]많이 사용하는 경우 빠르게 굳어지는 경향이 있습니다.두 경우 모두 화학반응은 발열반응이다.

폴리에스테르 수지와 에폭시 수지를 관련짓는 것이 일반적이지만 특성이 충분히 달라서 서로 다른 물질로 적절하게 취급됩니다.폴리에스테르 수지는 일반적으로 유리 섬유와 같은 강화 재료와 함께 사용하지 않는 한 강도가 낮고, 강화되지 않는 한 상대적으로 부서지기 쉬우며 접착력이 낮습니다.반면 에폭시는 본질적으로 강하고 다소 유연하며 접착력이 뛰어나다.하지만 폴리에스테르 수지가 훨씬 저렴합니다.

에폭시 수지는 일반적으로 명시된 특성을 얻기 위해 세 번째 화학 물질을 구성하는 두 가지 구성 요소를 정확하게 혼합해야 합니다.필요한 속성에 따라 비율은 1:1 또는 10:1 이상일 수 있지만 일반적으로는 정확하게 혼합해야 합니다.최종 제품은 정밀한 열경화 플라스틱입니다.'경화제'는 화학적으로 더 활성화되는 경향이 있으므로 대기 및 습기로부터 보호해야 하지만, 혼합될 때까지 두 원소는 상대적으로 불활성화됩니다.반응속도는 경화제가 다르면 최종제품의 성질을 바꾸거나 온도를 조절하여 변경할 수 있다.

이와는 대조적으로 폴리에스테르 수지는 보통 '촉진' 형태로 제공되므로, 액체에서 고체로의 이전에 혼합된 수지의 진행은 매우 느리지만 이미 진행되고 있다.사용자가 사용할 수 있는 유일한 변수는 촉매(종종 MEKP(Methyl-Ethyl-Ketone-Peroxide)를 사용하여 이 프로세스의 속도를 변경하는 것입니다. 이 촉매는 매우 독성이 강합니다.최종 제품에서 촉매의 존재는 실제로 바람직한 특성을 떨어뜨리기 때문에 경화가 허용 가능한 속도로 진행되는 한 소량의 촉매가 바람직합니다.따라서 폴리에스터의 경화 속도는 촉매의 양과 유형, 그리고 온도에 의해 제어될 수 있습니다.

접착제로서 에폭시는 a)접합면이 거칠기 때문에 기계적, b)경화수지가 물리적으로 결합면에 가까워 분리하기 어렵기 때문에, c)이온적으로 에폭시수지가 결합면과 원자 수준에서 이온 결합을 형성하기 때문에 3가지 방법으로 결합한다.이것은 세 [46]가지 중에서 실질적으로 가장 강하다.이와는 대조적으로 폴리에스테르 수지는 처음 두 가지를 사용해야만 접합할 수 있기 때문에 접착제 및 해양 수리 시 유용성이 크게 감소합니다.

건설 응용 프로그램

에폭시스는 몇 [47]십 년 동안 연구되고 건설에 사용되어 왔다.첨가제로 사용하면 박격포와 콘크리트 비용이 증가하지만 특성이 향상됩니다.박격포에 에폭시 및 기타 재활용 플라스틱을 사용하여 특성을 강화하고 폐기물을 재활용하는 연구를 진행 중이다.PET, 비닐봉투 등 플라스틱 소재를 고밀도화 한 후 골재를 부분적으로 치환하여 PET를 탈중합하여 에폭시 및 고분자 바인더로 사용하는 방법 등이 활발히 [48]연구되고 있다.

항공 우주 응용 프로그램

항공우주산업에서 에폭시는 구조 매트릭스 재료로 사용되며, 구조 매트릭스는 섬유로 강화됩니다.일반적인 섬유 강화에는 유리, 탄소, 케블라 및 붕소가 포함됩니다.에폭시는 구조용 접착제로도 사용된다.나무와 같은 재료와 '저기술'인 다른 재료들은 에폭시 수지로 접착된다.에폭시스는 일반적으로 기계적 특성과 환경 [49]열화에 대한 저항성 측면에서 다른 대부분의 수지 유형을 능가합니다.

생물학

Durcupan과[50][51] 같은 수용성 에폭시는 일반적으로 전자 현미경 샘플을 플라스틱에 매립하는 데 사용되므로 마이크로톰으로 분할(얇게 슬라이스)한 후 [52]이미징할 수 있습니다.

예체능

안료와 혼합된 에폭시 수지를 도료로 하여 층을 겹쳐서 완전한 [53]화상을 형성할 수 있다.장신구, 장식, 라벨의 돔 수지, 아트, 카운터톱, 테이블 등의 데쿠파지 타입에도 사용됩니다.예술과 역사적 건축물 [54][55][56]보존을 위해 사용되고 연구되어 왔다.

생산.

세계 에폭시 수지 시장은 2021년에 약 9.1달러(약 10억 달러)로 평가되었으며, 2028년까지 약 147달러(약 10억 달러)의 수익을 올릴 것으로 예상되며, 2022년부터 [57]2028년까지 약 6.8%의 CAGR을 기록할 것으로 예상됩니다.에폭시 수지 시장은 아시아 태평양 지역이 주도하고 있으며, 전체 시장 점유율 55.2%를 차지하고 있습니다.중국은 전 세계 수지 생산량의 약 35%를 소비하는 주요 생산국이자 소비국입니다.세계 시장은 약 50-100개의 기본 또는 일반 에폭시 수지 및 경화제 제조업체로 구성되어 있습니다.유럽에서는 2017년에 약 323,000톤의 에폭시 수지가 제조되어 약 1,05,000만유로의 매출을 올렸습니다.독일은 유럽에서 가장 큰 에폭시 수지 시장이며, 이탈리아, 프랑스, 영국, 스페인, 네덜란드, 오스트리아가 그 뒤를 잇는다.

위에서 언급한 일반 에폭시 제조업체는 일반적으로 소규모 최종 사용자가 사용할 수 있는 형태로 에폭시 수지를 판매하지 않습니다. 따라서 주요 생산업체로부터 에폭시 원료를 구입한 후 이들 원재료로부터 에폭시 시스템을 합성(블렌드, 수정 또는 맞춤)하는 다른 회사도 있습니다.이러한 기업은 「포뮬레이터」라고 불립니다.판매되는 에폭시 시스템의 대부분은 이들 제조사에 의해 생산되며 에폭시 시장의 달러 가치의 60% 이상을 차지하고 있습니다.유연제, 점도 감소제, 착색제, 증점제, 가속제, 접착촉진제 등을 첨가하여 미네랄 필러(탈크, 실리카, 알루미나 등)를 첨가하여 에폭시를 수정할 수 있는 방법은 수백 가지가 있습니다.이러한 변경은 비용 절감, 성능 향상 및 처리 편의성 향상을 위해 이루어집니다.그 결과, 일반적인 제형기는 수십 개에서 수천 개의 제형을 판매합니다. 각 제형은 특정 애플리케이션 또는 시장의 요구사항에 맞게 조정됩니다.

에폭시 수지 생산을 위한 원료는 오늘날 대부분 석유에서 파생된 것이지만, 일부 식물 유래 소스(예: 에피클로로히드린 제조에 사용되는 식물 유래 글리세롤)는 현재 상용화되고 있다.

재생 가능 및 바이오 기반 에폭시

재생 가능 및 "친환경" 소스에 대한 일반적인 추세와 바이오 기반 재료의 사용 증가로 인해 [58][59]에폭시 분야에서도 연구가 진행 중입니다.

건강상의 리스크

미경화 상태의 액체 에폭시 수지는 대부분 눈과 피부에 자극을 줄 뿐만 아니라 수생 [60]생물에 독성이 있는 것으로 분류됩니다.고체 에폭시 수지는 일반적으로 액체 에폭시 수지보다 안전하며, 대부분은 비위험 물질로 분류됩니다.에폭시 수지와 관련된 특정 위험 중 하나는 감작성이다.이러한 위험은 저분자량의 에폭시 희석제를 [61]함유한 에폭시 수지에서 더 뚜렷하게 나타난다.에폭시 수지에 대한 노출은 시간이 지남에 따라 알레르기 반응을 유발할 수 있습니다.감작성은 일반적으로 (예: 열악한 작업 위생 또는 보호 장비 부족으로) 장기간에 걸친 반복 노출로 인해 발생한다.알레르기 반응은 노출 후 며칠 지연된 시간에 나타날 수 있습니다.알레르기 반응은 특히 노출이 가장 높은 부위(일반적으로 손과 팔뚝)에서 피부염의 형태로 종종 나타난다.에폭시 사용은 플라스틱 [62]사용자들 사이에서 직업 천식의 주요 원인이다.안전한 폐기 역시 고려해야 하지만 일반적으로 액체 [63]폐기물이 아닌 고형 폐기물을 생성하기 위한 신중한 경화가 수반됩니다.

레퍼런스

- ^ May, Clayton (2018). Epoxy Resins: Chemistry and Technology (2nd ed.). CRC Press. p. 65. ISBN 978-1-351-44995-3.

- ^ Rodríguez-Uicab, Omar; Abot, Jandro L.; Avilés, Francis (January 2020). "Electrical Resistance Sensing of Epoxy Curing Using an Embedded Carbon Nanotube Yarn". Sensors. 20 (11): 3230. Bibcode:2020Senso..20.3230R. doi:10.3390/s20113230. ISSN 1424-8220. PMC 7309011. PMID 32517164.

- ^ Miturska, Izabela; Rudawska, Anna; Müller, Miroslav; Hromasová, Monika (January 2021). "The Influence of Mixing Methods of Epoxy Composition Ingredients on Selected Mechanical Properties of Modified Epoxy Construction Materials". Materials. 14 (2): 411. Bibcode:2021Mate...14..411M. doi:10.3390/ma14020411. ISSN 1996-1944. PMC 7830189. PMID 33467604.

- ^ "US Patent Application for FIRE-RESISTANT GLAZING Patent Application (Application #20130196091 issued August 1, 2013) - Justia Patents Search". patents.justia.com. Retrieved 2022-04-27.

- ^ Sukanto, Heru; Raharjo, Wijang Wisnu; Ariawan, Dody; Triyono, Joko; Kaavesina, Mujtahid (2021-01-01). "Epoxy resins thermosetting for mechanical engineering". Open Engineering. 11 (1): 797–814. Bibcode:2021OEng...11...78S. doi:10.1515/eng-2021-0078. ISSN 2391-5439. S2CID 235799133.

- ^ "Health Effects from Overexposure to Epoxy • WEST SYSTEM". WEST SYSTEM. Retrieved 2021-06-11.

- ^ Mathias, C. G. Toby (1987). "Allergic Contact Dermatitis from a Nonbisphenol A Epoxy in a Graphite Fiber Reinforced Epoxy Laminate". Journal of Occupational Medicine. 29 (9): 754–755. ISSN 0096-1736. JSTOR 45007846. PMID 3681510.

- ^ Holness, D. Linn; Nethercott, James R. (1989). "Occupational Contact Dermatitis Due to Epoxy Resin in a Fiberglass Binder". Journal of Occupational Medicine. 31 (2): 87–89. ISSN 0096-1736. JSTOR 45015475. PMID 2523476.

- ^ Schlack, P. (1938) "질소가 풍부한 고분자량의 아민 제조"독일 특허 676117, 미국 특허 2,136,928

- ^ US 2444333, Castan, Pierre, "알킬렌 산화물 유도체의 중합에 의한 열경화성 합성수지 제조 프로세스", 1948-06-29 발행, DeVoe & Raynolds에 할당

- ^ US 2456408, Sylvan Owen Greenle, "합성 건조 조성물", 1948-12-14 발행, DeVoe & Raynolds에 할당

- ^ "History of Epoxy Resin". epoxyflooringtech.com. 27 March 2017.

- ^ a b c d e Pham, Ha Q.; Marks, Maurice J. (2005). "Epoxy Resins". Ullmann's Encyclopedia of Industrial Chemistry. doi:10.1002/14356007.a09_547.pub2. ISBN 3527306730.

- ^ Kaiser, Wolfgang (2011) Kunstoffchemie für Ingenieure.제3권뮌헨의 한세르 437페이지ISBN 978-3-446-43047-1.

- ^ Hofer, Arnold, Schneider, Hildgard 및 Siegenthaler, Nikolaus(1996) "진보 촉매를 포함한 에폭시 수지 혼합물", 미국 특허 5,521,261.

- ^ Hammerton, L. (1996) 최근 에폭시 수지 개발레베카 돌비RAPRA 검토 보고서, 페이지 8. ISBN 978-1-85957-083-8.

- ^ JPH06172336A, 오다, 도시오; ,,, ,, & 토미타, 마사카즈 등, 「에폭시 수지용 활성 희석제」1994-06-21 발행

- ^ "Diluting Agent - an overview ScienceDirect Topics". www.sciencedirect.com. Retrieved 2022-03-09.

- ^ Monte, Salvatore J. (1998), Pritchard, Geoffrey (ed.), "Diluents and viscosity modifiers for epoxy resins", Plastics Additives: An A-Z reference, Polymer Science and Technology Series, Dordrecht: Springer Netherlands, vol. 1, pp. 211–216, doi:10.1007/978-94-011-5862-6_24, ISBN 978-94-011-5862-6, retrieved 2022-03-09

- ^ Jagtap, Ameya Rajendra; More, Aarti (2022-08-01). "Developments in reactive diluents: a review". Polymer Bulletin. 79 (8): 5667–5708. doi:10.1007/s00289-021-03808-5. ISSN 1436-2449.

- ^ Sinha, Animesh; Islam Khan, Nazrul; Das, Subhankar; Zhang, Jiawei; Halder, Sudipta (2017-12-18). "Effect of reactive and non-reactive diluents on thermal and mechanical properties of epoxy resin". High Performance Polymers. 30 (10): 1159–1168. doi:10.1177/0954008317743307. ISSN 0954-0083. S2CID 104235230.

- ^ Khalina, Morteza; Beheshty, Mohammad Hosain; Salimi, Ali (2019-08-01). "The effect of reactive diluent on mechanical properties and microstructure of epoxy resins". Polymer Bulletin. 76 (8): 3905–3927. doi:10.1007/s00289-018-2577-6. ISSN 1436-2449.

- ^ Khalina, Morteza; Beheshty, Mohammad Hosain; Salimi, Ali (2019-08-01). "The effect of reactive diluent on mechanical properties and microstructure of epoxy resins". Polymer Bulletin. 76 (8): 3905–3927. doi:10.1007/s00289-018-2577-6. ISSN 1436-2449. S2CID 105389177.

- ^ Chen, Jie; Nie, Xiaoan; Liu, Zengshe; Mi, Zhen; Zhou, Yonghong (2015-06-01). "Synthesis and Application of Polyepoxide Cardanol Glycidyl Ether as Biobased Polyepoxide Reactive Diluent for Epoxy Resin". ACS Sustainable Chemistry & Engineering. 3 (6): 1164–1171. doi:10.1021/acssuschemeng.5b00095.

- ^ "에폭시 수지 경화제"3가지 본드 테크니컬 뉴스제32권, 페이지 1~101990년 12월 20일

- ^ Barton, John M. (1985), "The application of differential scanning calorimetry (DSC) to the study of epoxy resin curing reactions", Epoxy Resins and Composites I, Berlin, Heidelberg: Springer Berlin Heidelberg, vol. 72, pp. 111–154, doi:10.1007/3-540-15546-5_5, ISBN 978-3-540-15546-1, retrieved 2022-07-28

- ^ "Epoxy Resin - an overview ScienceDirect Topics". www.sciencedirect.com. Retrieved 2022-04-27.

- ^ a b Hakiki, Farizal; Salam, Damian Dion; Akbari, Achmad; Nuraeni, Nuraeni; Aditya, Wisnu; Siregar, Septoratno (2015). "Is Epoxy-Based Polymer Suitable for Water Shut-Off Application?". SPE/IATMI Asia Pacific Oil & Gas Conference and Exhibition. doi:10.2118/176457-MS.

- ^ "Epoxy Basics". Entropy Resins. Retrieved 2022-04-27.

- ^ Mishra, Vinay (2020). "Benefits and Applications of BTDA and Other Dianhydrides in Polyimide and Epoxy Resins". YouTube. Archived from the original on 2021-11-07.

- ^ Capricho, Jaworski C.; Fox, Bronwyn; Hameed, Nishar (2020-01-02). "Multifunctionality in Epoxy Resins". Polymer Reviews. 60 (1): 1–41. doi:10.1080/15583724.2019.1650063. ISSN 1558-3724. S2CID 202208304.

- ^ Schulenburg, Jan Olaf; Kramer, Andreas (2004). "Structural Adhesives - Improvements in Vehicle Crash Performance". SAE Transactions. 113: 111–114. ISSN 0096-736X. JSTOR 44699912.

- ^ Tsuchida, Masahiro; Naito, Kimiyosi; Fujii, Toru (1995). "Effects of CNBR Modification on Mode I Fracture of Epoxy Adhesives for Automotive Application". SAE Transactions. 104: 25–33. ISSN 0096-736X. JSTOR 44473201.

- ^ WYLIE, FREDERICK R. (1973). "Epoxy Patched Concrete Pavements". The Military Engineer. 65 (428): 416–417. ISSN 0026-3982. JSTOR 44558229.

- ^ May, Clayton A. (1987). Epoxy Resins: Chemistry and Technology (2nd ed.). New York: Marcel Dekker Inc. p. 794. ISBN 0-8247-7690-9.

- ^ Unnikrishnan, K. P.; Thachil, Eby Thomas (2006-01-01). "Toughening of epoxy resins". Designed Monomers and Polymers. 9 (2): 129–152. doi:10.1163/156855506776382664. S2CID 137802666.

- ^ Bayliss, D.A.; Deacon, D.H. (2002). Steelwork corrosion control (2nd ed.). London: Spon. pp. 13.6.6 Chalking. ISBN 978-0-415-26101-2.

- ^ Cui, Cancan; Shi, Jiafeng; Kang, Shaowei; Han, Zhongzhi; Zhang, Jing; Sun, Zhaoxing; Duan, Shaoming; Liu, Benhua; Guo, Xiaojun (2020-03-01). "Preparation and Research of Solvent-Free Epoxy Coating for Drinking Water Tank". IOP Conference Series: Materials Science and Engineering. 782 (2): 022064. doi:10.1088/1757-899X/782/2/022064. ISSN 1757-8981.

- ^ Down, J. L. (1984). "The yellowing of epoxy resin adhesives: Report on natural dark aging". Studies in Conservation. 29 (2): 63–76. doi:10.1179/sic.1984.29.2.63.

- ^ Down, J. L. (1986). "The Yellowing of Epoxy Resin Adhesives: Report on High-Intensity Light Aging". Studies in Conservation. 31 (4): 159–170. doi:10.2307/1506247. JSTOR 1506247.

- ^ Krauklis, A. E.; Echtermeyer, A. T. (2018). "Mechanism of Yellowing: Carbonyl Formation during Hygrothermal Aging in a Common Amine Epoxy". Polymers. 10 (9): 1017–1031. doi:10.3390/polym10091017. PMC 6403735. PMID 30960942.

- ^ Morena, John J (1988). Advanced Composite Mold Making. New York: Van Nostrand Reinhold Co. Inc. pp. 124–125. ISBN 978-0-442-26414-7.

- ^ Brøndsted, Povl; Lilholt, Hans; Lystrup, Aage (2005-08-04). "Composite Materials for Wind Power Turbine Blades". Annual Review of Materials Research. 35 (1): 505–538. Bibcode:2005AnRMS..35..505B. doi:10.1146/annurev.matsci.35.100303.110641. S2CID 15095678.

- ^ a b 에폭시 수지의 사회 경제적 가치. 에폭시 수지 위원회.2017.

- ^ Hakiki, F., Nuraeni, N., Salam, D.D., Aditya, W., Akbari, A., Mazrad, Z.A.I. 및 S. S. Epoxy 기반의 물 차단용 폴리머에 관한 예비 연구.종이 IPA15-SE-0252015년 5월 인도네시아 자카르타, 제39회 IPA Conference and Exhibition 진행

- ^ 견적이 필요합니다.

- ^ 폴리머 수정 시멘트 및 수리 모르타르.Daniels LJ, 1992년 Lancaster University 박사논문

- ^ Dębska, Bernardeta; Brigolini Silva, Guilherme Jorge (January 2021). "Mechanical Properties and Microstructure of Epoxy Mortars Made with Polyethylene and Poly(Ethylene Terephthalate) Waste". Materials. 14 (9): 2203. doi:10.3390/ma14092203. ISSN 1996-1944. PMC 8123358. PMID 33923013.

- ^ "Epoxy Resins". netcomposites.com. Archived from the original on 2018-10-17. Retrieved 2019-07-29.

- ^ Stäubli, W. (1963). "A new embedding technique for electron microscopy, combining a water-soluble epoxy resin (Durcupan) with water-insoluble Araldite" (PDF). The Journal of Cell Biology. Rockefeller Univ Press. 16 (1): 197–201. doi:10.1083/jcb.16.1.197. PMC 2106182. PMID 13978678.

- ^ Kushida, H. (1963). "A Modification of the Water-miscible Epoxy Resin "Durcupan" Embedding Method for Ultrathin Sectioning". Journal of Electron Microscopy. Japan Society Microscopy. 12 (1): 72. Archived from the original on 2013-04-15.

- ^ Luft, J.H. (1961). "Improvements in epoxy resin embedding methods" (PDF). The Journal of Biophysical and Biochemical Cytology. Vol. 9, no. 2. Rockefeller Univ Press. p. 409.

- ^ McCreight, Tim; Bsullak, Nicole (2001). Color on Metal: 50 Artists Share Insights and Techniques. Guild Pub. ISBN 978-1-893164-06-2.

- ^ Down, Jane L. (1984). "The Yellowing of Epoxy Resin Adhesives: Report on Natural Dark Aging". Studies in Conservation. 29 (2): 63–76. doi:10.2307/1506076. ISSN 0039-3630. JSTOR 1506076.

- ^ "The Application of Epoxy Resins for the Restoration of Historic Structures". Bulletin of the Association for Preservation Technology. 3 (1): 59–63. 1971. ISSN 0044-9466. JSTOR 27670051.

- ^ Selwitz, Charles (1995). "The Use of Epoxy Resins for the Stabilization of Deteriorated Masonry". APT Bulletin: The Journal of Preservation Technology. 26 (4): 27–34. doi:10.2307/1504447. ISSN 0848-8525. JSTOR 1504447.

- ^ Research, Zion Market. "Epoxy Resin Market- By Application (Paints & Coatings, Wind Energy, Composites, Construction, and Electrical & Electronics): Global Industry Perspective, Comprehensive Analysis, and Forecast, 2022–2028". www.zionmarketresearch.com. Retrieved 2022-05-11.

- ^ Sahoo, Sushanta K.; Mohanty, Smita; Nayak, Sanjay K. (2015-01-01). "Synthesis and characterization of bio-based epoxy blends from renewable resource based epoxidized soybean oil as reactive diluent". Chinese Journal of Polymer Science. 33 (1): 137–152. doi:10.1007/s10118-015-1568-4. ISSN 1439-6203.

- ^ Huo, Shuping; Ma, Hongliang; Liu, Guifeng; Jin, Can; Chen, Jian; Wu, Guomin; Kong, Zhenwu (2018-12-31). "Synthesis and Properties of Organosilicon-Grafted Cardanol Novolac Epoxy Resin as a Novel Biobased Reactive Diluent and Toughening Agent". ACS Omega. 3 (12): 16403–16408. doi:10.1021/acsomega.8b02401. ISSN 2470-1343. PMC 6644176. PMID 31458276.

- ^ Holness, D. Linn; Nethercott, James R. (1989). "Occupational Contact Dermatitis Due to Epoxy Resin in a Fiberglass Binder". Journal of Occupational Medicine. 31 (2): 87–89. ISSN 0096-1736. JSTOR 45015475. PMID 2523476.

- ^ 타바콜리, S. M. (2003)건설업계의 에폭시 수지 사용에 의한 피부감작 평가.TWI Ltd.ISBN 071762675X

- ^ MayoClinic --> 직업성 천식 2009년 5월 23일

- ^ "Disposal of 2 part epoxy". April 2013.

외부 링크

추가 정보

- Epoxy resin technology. Paul F. Bruins, Polytechnic Institute of Brooklyn. New York: Interscience Publishers. 1968. ISBN 0-470-11390-1. OCLC 182890.

{{cite book}}: CS1 유지보수: 기타 (링크) - Flick, Ernest W. (1993). Epoxy resins, curing agents, compounds, and modifiers : an industrial guide. Park Ridge, NJ. ISBN 978-0-8155-1708-5. OCLC 915134542.

- Lee, Henry (1967). Handbook of epoxy resins. Kris Neville ([2nd, expanded work] ed.). New York: McGraw-Hill. ISBN 0-07-036997-6. OCLC 311631322.

- "Amines Introduction to Chemistry". courses.lumenlearning.com. Retrieved 2021-07-22.