선택적 납땜

Selective soldering선택적 납땜은 기존의 표면 장착 기술(SMT) 또는 관통형 기술 조립 공정에서 리플로오븐의 열로 인해 손상될 수 있는 인쇄회로기판과 금형 모듈에 부품을 선택적으로 납땜하는 공정이다. 이는 보통 시만텍 오븐 리플로우 프로세스를 따른다. 선택적으로 납땜되는 부품은 보통 표면 장착 리플로우 공정에서 이전에 납땜된 부품으로 둘러싸여 있으며, 선택적 솔더 공정은 손상되지 않도록 충분히 정밀해야 한다.

프로세스

선택적 납땜에 사용되는 조립 공정은 다음과 같다.

- 파형 땜납 위 선택적 개구부 공구: 이러한 툴은 시만텍 리플로우 솔더링 프로세스에서 이전에 납땜된 영역을 가려내며, 툴의 구멍이나 창에서 선택적으로 납땜되는 영역만 노출한다. 그런 다음 공구와 PCB(인쇄회로기판) 어셈블리를 오버웨이브 솔더링 장비를 통과시켜 프로세스를 완료한다. 각 도구는 PCB 어셈블리에 특정된다.

- 질량 선택 딥 솔더 분수: 특수 공구(땜납을 통해 땜납을 펌핑할 수 있는 구멍을 가진)가 납땜할 부위를 나타내는 선택적-인퍼처 땜납의 변형이다. 그런 다음 PCB는 선택적 솔더 분수를 통해 표시되며, 보드가 솔더 분수에 내려갈 때 PCB의 모든 선택적 솔더링이 동시에 납땜된다. 각 도구는 PCB 어셈블리에 특정된다.

- 소형파 선택 솔더 분수: 이것은 일반적으로 PCB를 순차적으로 납땜하기 위해 연필이나 크레용 끝과 유사한 둥근 소형 펌프 땜납 파동을 사용한다. 그 과정은 이전의 두 가지 방법보다 느리지만 더 정확하다. PCB는 고정될 수 있고, 파동 솔더 포트는 PCB 밑으로 이동될 수 있다. 또는 선택 땜납 과정을 거치기 위해 고정파 또는 솔더 욕조에 PCB를 관절할 수 있다. 처음 두 예와는 달리 이 과정은 도구가 없다.

- 레이저 선택 납땜 시스템: CAD 기반 보드 레이아웃을 가져올 수 있는 새로운 시스템으로, 이 데이터를 사용하여 보드의 어떤 지점도 직접 납땜할 수 있는 레이저 위치 지정. 열응력 제거, 비접촉 품질, 일관된 고품질 솔더 조인트, 유연성 등이 장점이다. 납땜 시간은 관절당 평균 1초이며, 제조 비용을 줄이기 위해 스텐실 및 납땜 마스크를 회로 기판에서 제거할 수 있다.[citation needed]

덜 일반적인 선택적 납땜 공정에는 다음이 포함된다.

- 와이어 솔더 피드가 있는 핫 아이언 솔더

- 페이스트 땜납, 납땜이 많은 패드 또는 프리폼과 뜨거운 가스(수소 포함)가 포함된 유도 땜납.

그 밖의 선택적 납땜 애플리케이션은 세라믹 기판에 대한 납골조 부착, 코일 리드 부착, SMT 부착(LED와 PCB 사이 등), 파이어 스프링클러(퓨즈가 저온 솔더 합금인 경우) 등 비전자적이다.

선택적 납땜 장비와 관계없이 선택적 플럭스 적용기는 스프레이와 드롭젯 플럭서 두 종류가 있다. 분무유속기는 특정 부위에 분무유속을 가하는 반면, 드롭젯유속기는 더 정밀하다. 선택은 납땜 도포 주변 상황에 따라 결정된다.[1]

소형파 선택형 납땜분수

소형파 선택형 땜납 분수 타입이 널리 사용돼 PCB 설계와 제조 공정을 최적화하면 좋은 결과를 얻을 수 있다. 선택적 분수형 납땜에 대한 주요 요구사항은 다음과 같다.

- 과정

- 솔더 조인트 형상, 인근 구성 요소 간극, 구성 요소 리드 높이 및 습식 또는 비습식 노즐에 따른 노즐 직경 선택

- 납땜 온도: 도금된 관통 홀 부품에 대한 값 또는 실제 값 설정

- 접촉시간

- 예열

- 플럭스 유형: 무청정, 유기농 기반, 플럭싱 방법(스프레이 또는 드롭젯)

- 납땜: 끌기, 딥 또는 각도 방법

- 디자인

- 온도 요구량(땜납 부품의 경우) 및 구성 요소 선택

- 인근 SMD 구멍 구성 요소 간극

- 도금된 관통 구멍에 대한 구성 요소 핀 직경의 비율

- 구성 요소 리드 길이

- 열 디커플링

- 구성 요소 패드에서 솔더 마스킹(녹색 마스킹) 거리

열 프로파일링

선택 과정의 열 프로파일은 다른 일반적인 자동 납땜 기법과 마찬가지로 중요하다. 예열 단계 내의 상부 현측 온도 측정은 기존의 유량 땜납 기계와 같이 확인해야 하며, 추가적인 플럭스 활성화가 충분한지 확인해야 한다. 이제 소형 프로파일링 데이터로그의 수가 많아져 솔더스타 프로와 같은 과정을 보다 간단하게 만들 수 있게 되었다.[2][3]

선택적 솔더 최적화

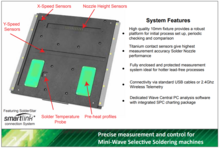

선택적 솔더 공정을 매일 점검할 수 있도록 많은 고정장치를 사용할 수 있으며, 이러한 계측기는 기계 매개변수의 확인을 정기적으로 수행할 수 있다. 접촉 시간, X/Y 속도, 노즐파 높이 및 프로필 온도 등의 파라미터를 모두 측정할 수 있다.

질소 대기 사용

선택적 납땜은 일반적으로 질소 대기에서 수행된다. 이것은 분수 표면의 산화를 방지하고 젖는 것을 더 좋게 한다. 남은 찌꺼기가 적으면 유속이 덜 필요하다. 질소를 사용하면 PCB 세척이나 브러싱 없이도 깨끗하고 빛나는 조인트가 생성된다.[4]

참조

- ^ Cable, Alan (July 2010). "No Leftovers". Circuits Assembly. Retrieved 8 February 2013.

- ^ "Mini-Wave Selective Solder Machine Setup Fuxture".

- ^ "Thermal Profiling of Multi-Wave Dip Soldering Stamp Soldering".

- ^ "Why nitrogen is used in selective soldering".