로스트왁스 주조

Lost-wax casting

Lost-wax casting – 투자 주조, 정밀 주조 또는 cire perdue라고도 합니다. 프랑스어: [시 ʁ ɛʁ디] – 복제된 조각(종종 은, 금, 놋쇠 또는 청동과 같은 금속)이 원래의 조각으로부터 주조되는 과정입니다.이 방법으로 복잡한 작업을 수행할 수 있습니다.

이 기술의 가장 오래된 알려진 예는 약 6,500년 된 것으로 불가리아의 바르나 네크로폴리스에서 발견된 금 공예품 덕분입니다.[2]파키스탄의 인더스 밸리 문명인 메르가르의 구리 부적은 기원전 4,000년경으로 거슬러 올라갑니다.[3]칼콜리트 시대(기원전 4500년~3500년)에 속하는 이스라엘 남부의 나할 미슈마르 사재기에서 발견된 주조 구리 물체는 탄소-14 연대가 기원전 3500년경으로 추정됩니다.[4][5]약간 더 늦은 시기의 다른 예들은 기원전 3천년기의 메소포타미아에서 왔습니다.[6]로스트 왁스 주조는 조각 성형 공정이 지배적이었던 18세기까지 유럽에서 널리 퍼졌습니다.

작은 청동 조각을 주조하는 데 사용되는 단계는 상당히 표준화되어 있지만, 오늘날 주조 공장마다 공정이 다릅니다. (현대 산업용에서는 이 공정을 투자 주조라고 부릅니다.)공정의 변형으로는 왁스 이외의 재료(예: 탤로우, 수지, 타르, 직물)[7]를 사용할 수 있음을 인식하는 "잃어버린 주형"과 주형이 주조물을 제거하기 위해 파괴되기 때문에 "폐기물 왁스 공정"(또는 "폐기물 주형 주조")이 있습니다.[8][9]

과정

깁스는 왁스 모델 자체, 직접적인 방법, 또는 왁스가 필요 없는 모델의 왁스 복사본, 간접적인 방법으로 만들 수 있습니다.다음은 간접 프로세스의 단계입니다(직접 방법은 7단계에서 시작됩니다).

- 모형 제작.예술가나 주형 제작자가 왁스, 점토 또는 다른 재료로 독창적인 모형을 만듭니다.왁스와 유성 점토는 이 재료들이 부드러움을 유지하기 때문에 종종 선호됩니다.

- 틀 만들기.주형은 원래의 모형이나 조각으로 만들어집니다.견고한 외부 몰드에는 더 부드러운 내부 몰드가 포함되어 있으며, 이는 원래 모델과는 완전히 다른 부정적인 결과입니다.내부 몰드는 일반적으로 외부 몰드에 의해 지지되는 라텍스, 폴리우레탄 고무 또는 실리콘으로 만들어집니다.외부 몰드는 회반죽으로 만들 수 있지만 섬유 유리 또는 기타 재료로 만들 수도 있습니다.대부분의 금형은 최소 2개의 조각으로 제작되며, 제작 중 부품 사이에 키가 달린 심을 배치하여 금형을 정확하게 다시 조립할 수 있습니다.모델 밖으로 길고 얇은 조각들이 있는 경우에는 원래의 조각을 잘라내어 별도로 성형하는 경우가 많습니다.특히 대형 모델의 경우 원래 모델을 재생성하기 위해 많은 몰드가 필요할 때가 있습니다.

- 왁스. 몰드가 완성되면 용융 왁스를 부어 균일한 코팅이 될 때까지 돌립니다. 보통 약 3mm (1 ⁄8인치) 두께로 몰드의 내부 표면을 덮습니다.원하는 두께에 도달할 때까지 이 작업을 반복합니다.또 다른 방법은 전체 몰드에 용융 왁스를 채우고 몰드 표면에 원하는 두께가 설정될 때까지 냉각시키는 것입니다.이 후 나머지 왁스를 다시 붓고 몰드를 뒤집어 왁스 층을 냉각 및 경화시킵니다.이 방법을 사용하면 왁스 층의 전체 두께를 조절하기가 더 어렵습니다.

- 왁스 제거.원래 모델의 속이 빈 왁스 복사본은 몰드에서 제거됩니다.모형 제작자는 금형을 재사용하여 여러 개의 복사본을 만들 수 있으며, 금형의 내구성에 의해서만 제한됩니다.

- 추격.각 중공 왁스 복사본은 "추격"됩니다. 가열된 금속 도구를 사용하여 몰드 조각이 함께 있는 부분에서 분리선 또는 점멸을 나타내는 표시를 문지릅니다.왁스는 완벽하지 않은 부분을 감추기 위해 옷을 입었습니다.왁스는 이제 완성된 것처럼 보입니다.개별적으로 성형된 왁스 조각은 이제 가열 및 부착이 가능합니다. 주조 공장에서는 대개 등록 마크를 사용하여 정확히 어디로 가는지 표시합니다.

- 싹쓸이.왁스 카피는 나무와 같은 구조의 왁스로 뿌려져 최종적으로 용해된 주조 재료가 흐르고 공기가 빠져나가는 경로를 제공합니다.조심스럽게 계획된 싹쓸이는 보통 맨 위에서 왁스 "컵"으로 시작하는데, 이것은 왁스 원통에 의해 왁스 사본의 여러 지점에 부착됩니다.스프루는 나중에 공정에서 녹게 되므로 속이 비어 있을 필요는 없습니다.

- 슬러리(slurry). 분사된 왁스 카피를 실리카 슬러리(slurry)에 담근 후 모래와 같은 스터코(stucco) 또는 결정립이 조절된 건조 실리카(dry crystaline silica)에 담근다.슬러리와 그릿의 조합은 세라믹 쉘 몰드 재료라고 불리지만, 문자 그대로 세라믹으로 만들어진 것은 아닙니다.이 껍질은 건조가 가능하며, 최소 반 인치의 코팅이 전체 조각을 덮을 때까지 이 과정을 반복합니다.조각이 클수록 껍질이 두꺼워져야 합니다.이 과정에서 컵 내부만 코팅되지 않고 컵의 평평한 상판은 조각이 서 있는 베이스 역할을 합니다.또한 코어는 내화성 재질로 채워져 있습니다.

- 탈진.도자기 껍질로 코팅된 조각은 가마에 컵을 내려 놓고 열을 가하면 실리카 코팅이 딱딱한 껍질이 되고 왁스는 녹아서 바닥이 납니다.녹은 왁스는 회수하여 재사용할 수 있지만, 단순히 연소되는 경우가 많습니다.이제 원본 예술품의 남은 것은 굳어진 세라믹 껍질 안에 있는 왁스가 이전에 차지했던 음의 공간뿐입니다.피더, 벤트 튜브 및 컵도 이제는 비어 있습니다.

- 테스트.세라믹 쉘을 냉각시킨 다음 피더 및 벤트 튜브를 통해 물이 자유롭게 흐르는지 테스트합니다.균열이나 누출은 두꺼운 내화성 페이스트로 패치할 수 있습니다.두께를 테스트하기 위해 셸에 구멍을 뚫은 다음 패치를 적용할 수 있습니다.

- 부는 거.껍질을 가마에서 재가열하여 패치를 굳히고 습기의 흔적을 모두 제거한 다음 컵을 위로 올려 모래가 가득한 욕조에 넣습니다.금속은 용광로에서 도가니에 녹인 후 껍질에 조심스럽게 부어집니다.껍질이 뜨거워야 합니다. 그렇지 않으면 온도차가 그것을 산산조각 낼 것이기 때문입니다.그런 다음 채워진 껍질을 식혀 줍니다.

- 풀어주세요.껍질을 망치로 두드리거나 모래로 날려 버리면 거친 주조물이 배출됩니다.금속으로도 충실하게 재창조된 스프루들은 잘려나가 다른 주조물에 재사용될 재료입니다.

- 메탈체이싱.밀랍본을 쫓았던 것처럼 주조 공정의 명백한 징후가 제거될 때까지 주조 작업을 수행하여 주조물이 이제 원래 모델처럼 보입니다.주조 시 기포에 의해 남겨진 구덩이와 스프루의 스터브는 파일링되어 연마됩니다.

실리카 기반 주조 몰드 이전에 이러한 몰드는 다양한 다른 내화 재료로 만들어졌으며, 가장 일반적인 것은 석고 기반, 추가 그라우트 및 점토 기반입니다.고무 몰드 젤라틴을 사용하기 전에.

보석류 및 작은 부품

작은 부품과 보석류에 사용되는 방법은 조각에 사용되는 방법과는 다소 다릅니다.왁스 모델은 고무 몰드에 주입하거나 조각을 통해 주문 제작됩니다.왁스나 왁스는 "스프루 베이스"라고 불리는 고무 베이스 위에 뿌려지고 융합됩니다.그러고 나서 높이 3.5에서 15센티미터 정도의 짧은 강관 길이를 닮은 금속 플라스크를 스프루 베이스와 왁스 위에 놓습니다.대부분의 스프루 베이스에는 원형 테두리가 있어서 표준 크기의 플라스크를 잡고 제자리에 고정합니다.투자액(난분해성 석고)을 혼합하여 플라스크에 부어 채웁니다.굳어진 다음 위에서 설명한 대로 연소됩니다.주조는 보통 원심 주조 또는 진공 주조 방식으로 가마에서 바로 수행됩니다.

로스트 왁스 공정은 연소, 용융 또는 증발하여 주형 공동을 남길 수 있는 모든 재료와 함께 사용할 수 있습니다.일부 자동차 제조업체는 엔진 블록을 만들기 위해 로스트 폼(lost-foam) 기술을 사용합니다.이 모델은 폴리스티렌 폼으로 만들어졌으며, 이 폼을 주조 플라스크에 넣고, 코프와 드래그로 구성된 다음 주조 모래로 채워집니다.이 폼은 모래를 지지하므로 공정이 모래에만 의존해야 한다면 불가능한 모양을 만들 수 있습니다.금속은 열로 거품을 기화시키면서 부어집니다.

치과에서 금관, 상감 그리고 상감은 로스트왁스 기술에 의해 만들어집니다.캐스트 인레이 제작을 위한 로스트 왁스 기법의 적용은 타가트에 의해 처음 보고되었습니다.일반적인 금 합금은 약 60%의 금과 28%의 은이며 나머지는 구리와 다른 금속이 차지합니다.이런 종류의 복원을 성공적으로 만들기 위해서는 치아 준비, 인상 촬영, 실험실 기술에 세심한 주의가 필요합니다.치과 실험실에서도 이런 방식으로 다른 물건들을 만듭니다.

직물

이 과정에서 주조 공정 중 왁스와 텍스타일이 모두 금속으로 대체되며, 이를 통해 직물 보강재를 통해 더 얇은 모델을 구현할 수 있으므로 몰드에서 소모되는 금속의 양을 줄일 수 있습니다.[10]이 공정의 증거는 물체의 뒷면에 있는 텍스타일 릴리프에서 볼 수 있으며, 때때로 "분실, 유실 텍스타일"이라고도 합니다.이 직물 부조는 상트페테르부르크 에르미타주 박물관에 소장된 독특한 개방형 금패 집단과 같은 고대 기마 부족의 시베리아 남부에 있는 봉분에서 가져온 금 장식품에서 볼 수 있습니다.[10]이 기법의 기원은 극동지역에서 찾을 수 있는데, 소수의 한 예에서 알 수 있듯이, 시거우의 묘지에서 발견된 청동 버클과 금패입니다.[11]그러한 기술은 또한 몇몇 바이킹 시대의 타원형 브로치를 제조하는 데 사용되었을 수도 있는데, 이는 캐슬타운(스코틀랜드)의 것과 같은 직물 각인이 있는 수많은 예들로 알 수 있습니다.[12]

유리조각

로스트 왁스 주조 공정은 주조 유리 조형물 제작에도 사용될 수 있습니다.원래의 조각품은 밀랍으로 만들어졌습니다.그런 다음 조형물은 열려 있어야 하는 몰드 바닥을 제외하고 몰드 재료(예: 석고)로 덮습니다.금형이 굳으면 금형 바닥에 열을 가해 밀폐된 조형물을 제거합니다.이것은 밀랍을 녹여서 원래의 조각을 파괴합니다.그 틀은 작은 유리 덩어리를 담을 수 있는 깔때기 같은 컵을 위에 올려놓고 뒤집힌 가마에 놓여집니다.가마를 온도(화씨 1450-1530도)로 올리면, 유리 덩어리들이 녹아 틀 안으로 흘러 내려갑니다.소둔 시간은 보통 3~5일이며, 총 가마 시간은 5일 이상입니다.가마에서 곰팡이를 제거한 후, 곰팡이 재료를 제거하여 내부의 조각을 드러냅니다.

고고학사

흑해

불가리아 바르나 네크로폴리스의 무덤에서 발견된 주조된 금으로 만든 너클뼈, 구슬, 팔찌는 기원전 약 6500년까지 거슬러 올라갑니다.그것들은 가장 오래된 것으로 알려진 황금 물체들 중 일부와 잃어버린 밀랍 주조법을 사용하여 만들어진 것으로 알려진 가장 오래된 물체들인 것으로 여겨집니다.[2]

중동

로스트왁스 기술의 가장 오래된 예로는 이스라엘 남부 랜드의 나할 미슈마르 사재기에서 발견된 것들이 있으며, 칼콜리트 시대(기원전 4500년~3500년)에 속합니다.보존적 탄소-14는 이 물품들이 기원전 3700년경으로 추정되며, 5700년 이상 된 것으로 추정됩니다.[4][5]

근동

메소포타미아에서는 기원전 3500년경부터 2750년경까지 밀랍을 잃어버리는 기술이 소규모로 사용되었고, 그 후에는 대규모의 구리상과 청동상이 사용되었습니다.[4]현존하는 가장 오래된 밀랍 주조물 중 하나는 우르크 4세의 작은 사자 펜던트입니다.수메르의 금속 노동자들은 대략 기원전 3500년경부터 3200년경까지 밀랍 주조법을 연습했습니다.[13]북동 메소포타미아/아나톨리아의 훨씬 나중의 예로는 고르디온의 대분수 (기원전 8세기 후반)와 우라르티아 가마솥 부속물이 있습니다.[14]

남아시아

구리 주조에 로스트왁스 기술을 적용한 가장 오래된 사례는 파키스탄의 메르가르(Mehrgarh)에서 발견된 6,000년 된(기원전 4,000년경) 구리 바퀴 모양 부적입니다.[3]

인더스 밸리 문명에 의해 금속 주조는 구리 합금 주조에 적용된 로스트왁스 주조의 초기 알려진 예 중 일부를 생산했는데, 모헨조다로에서 발견되고 "춤추는 소녀"라고 이름 지어진 청동 조각상입니다. 기원전 2300-1750년으로 거슬러 올라갑니다.[15][16]다른 예로는 모헨조다로와 하라파에서 발견된 물소, 황소, 개,[7][16][17] 구자라트의 아메다바드 지역에 있는 하라판 유적지 로탈에서 발견된 두 마리의 구리 조각상,[15] 그리고 바퀴가 없어진 덮개가 있는 수레, 그리고 찬후다로에서 발견된 운전사가 있는 완전한 수레 등이 있습니다.[7][17]

하라판 이후의 시기에는 타밀나두, 우타르프라데시, 비하르, 마디야프라데시, 오디샤, 안드라프라데시, 서벵골에서 잃어버린 밀랍 공정에 의해 만들어진 구리와 청동 도구들이 무더기로 알려져 있습니다.[15]시르카프의 유적에서는 헬레니즘적인 것으로 보이는 금과 구리 장식품이 발견되었습니다.이 인도-그리스 예술의 한 예는 기원전 1세기로 거슬러 올라가는데, 탁실라에서 발굴된 하포크라테스의 어린 모습입니다.[15]아마라바티의 부처상, 안드라프라데시주 군투르 지역의 라마와 카르티케야의 모습 등 3~4세기 동안 청동 아이콘이 제작되었습니다.[15]파르스바나타와 속이 빈 황소의 청동상 두 개가 간다라의 사리발롤에서 왔고, 비하르의 차우사의 티르산카라 상(2~3세기)도 여기서 언급되어야 합니다.[15]다른 주목할 만한 청동상과 상들은 루파르, 마투라(Uttar Pradesh)와 마하라슈트라(Maharashtra)의 브라마푸라(Brahmapura)에서 발견되었습니다.[15]

굽타와 굽타 이후 청동상은 사라나트, 미르푸르-카스(파키스탄), 시르푸르(라이푸르), 발라이갓(방글라데시 마하스탄 인근), 아코타(바도다라 인근), 바산타갓, 차타리, 바르메르, 참비(라제스탄) 등에서 발견되었습니다.[15]청동 주조 기술과 전통적인 아이콘의 청동 이미지 제작은 중세 시대에 남인도에서 높은 발전 단계에 이르렀습니다.청동상이 8세기와 9세기 팔라바 시대에 모형을 만들어 주조되었지만, 가장 아름답고 정교한 조각상들 중 일부는 10세기부터 12세기까지 타밀나두의 촐라 시대에 제작되었습니다.청동상을 만드는 기술과 예술은 남인도, 특히 쿰바코남에서 여전히 능숙하게 행해지고 있습니다.10세기 동안 유명한 후원자는 홀아비가 된 촐라 여왕 셈비얀 마하 데비였습니다.촐라 브론즈는 전세계 미술 애호가들이 수집가들이 가장 많이 찾는 물건입니다.이 기술은 네팔, 티베트, 실론, 버마, 시암뿐만 아니라 인도 전역에서 사용되었습니다.[16]

이집트

이집트인들은 기원전 3천년 중반부터 치레를 연습하고 있었는데, 이는 초기 왕조 시대의 팔찌와 금 장신구로 볼 수 있습니다.[18][19]제4왕조(구왕국)의 하수구(동수관)를 넣는 주둥이는 로스트왁스 방식으로 만들어졌습니다.[19][20]파윰 유적에서 나온 루브르상과 같은 속이 빈 주조물들은 중왕국 시대에 나타났고, 제2중급/신왕국 초기의 견고한 주조물들(부룩클린의 쪼그리고 앉아 있는 간호하는 어머니와 같은)이 뒤를 이었습니다.[20]조각상들의 속이 빈 주조는 뉴 킹덤의 터스모시스 4세의 무릎을 꿇은 동상(영국 대영박물관, 런던)과 램지 5세의 머리 조각(케임버그 피츠윌리엄 박물관)으로 대표됩니다.[21]속이 빈 주조물은 더 상세해지고 투탕카멘(펜실베니아 대학 박물관)의 검은 청동 무릎을 꿇은 모습이 보여주는 18대까지 이어집니다.시어 퍼듀(Cire Perdue)는 신들의 형상이 개인적인 헌신과 봉헌을 위해 주조된 후기 그리스-로마 시대의 대량 생산에 사용되었습니다.[13]청동 거울에 있는 나체의 여성 모양의 손잡이는 밀랍을 잃어버리는 과정에 의해 주조되었습니다.[13]

지중해의

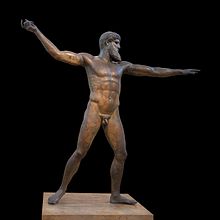

잃어버린 밀랍 기술은 청동기 시대에 지중해에서 알려지게 되었습니다.[22]고대 지중해 세계, 특히 고대 그리스 고전기에 대규모 청동 조각상과[23] 로마 세계에서 사용된 주요 금속 가공 기술이었습니다.

동양, 시로-팔레스타인, 키프로스 조각상의 직접적인 모방과 지역적인 파생은 후기 청동기 시대 사르디니아에서 발견되며, 기원전 11세기에서 10세기 사이의 조각상의 지역적인 제작이 있습니다.[22]파울라로(이탈리아 오리엔탈 알프스)의 네크로폴리스에서 나온 화장 무덤(주로 기원전 8-7세기이지만 4세기 초까지 계속됨)에는 밀랍을 잃어버린 과정으로 만들어진 피불래, 펜던트, 기타 구리 기반의 물건들이 들어 있었습니다.[24]기원전 6세기에서 5세기까지 거슬러 올라가는 Bocchi 컬렉션(국립 아드리아 고고학 박물관)의 청동 의인화된 손잡이와 같은 에트루리아의 예들은 cire perdue에 의해 만들어졌습니다.[25]보치 컬렉션의 대부분의 손잡이와 아드리아(이탈리아 로비고)에서 발견된 몇몇 청동 그릇들은 로스트왁스 기법을 사용하여 만들어졌습니다.[25]고전 세계에서 제작된 더 잘 알려진 분실물로는 기원전 300년경의 "기도하는 소년", 대부분의 조각상과 마찬가지로 여러 부분에 주조되어 결합된 벌치(에트루리아)의 헤라 조각상이 있습니다.[26]산마르코의 네 마리의 구리 말과 같은 기하학적인 청동들은 많은 부분에서 주조된 동상들의 또 다른 대표적인 예들입니다.

고대 그리스에서 밀랍 주조 공정을 사용하여 만든 작품의 예는 주로 후대에 재료를 재사용하기 위해 조각을 녹이는 일반적인 관행으로 인해 사용할 수 없습니다.[28]이 제품들에 대한 증거의 대부분은 난파선에서 나온 것입니다.[29]수중 고고학이 가능해짐에 따라 바다로 유실된 유물에 대한 접근성이 높아졌습니다.[29]아르테미시온 청동 제우스나 포세이돈(아르테미시온 곶 근처에서 발견됨)과 같은 조각상들과 (파노 근처에서 발견됨) 승리의 청년상들은 물 속에서 발견된 그리스의 잃어버린 밀랍 청동 조각상들의 두 가지 예입니다.[29][30]

키프로스의 몇몇 청동기 시대 후기 유적지에서는 사람과 동물의 주조 청동상이 만들어졌습니다.엔코미에서 발견된 남성 인물이 그 예입니다.[31](뉴욕 메트로폴리탄 미술관에 소장되어 있는) 키프로스의 세 가지 물건들은 기원전 13세기와 12세기의 로스트왁스 기법에 의해 주조되었습니다:[31] 암포래 림, 막대 삼각대, 그리고 주조 삼각대.

이 유실된 밀랍 주조품들의 집합체를 보여주는 다른 초기의 예로는 채스워스 아폴로의 청동 머리와 영국 박물관의 사탈라(터키)의 아프로디테의 청동 머리 등이 있습니다.[32]

동아시아

동아시아에서 Lost-wax 방식의 사용에는 큰 변동성이 있습니다.동주 초기(기원전 770-256)까지 청동을 만드는 주조법은 거의 예외 없이 단면 성형 공정이었습니다.[33]기원전 600년경부터 중국 중부 평원에서 초 문화권에서 처음으로 목격된 밀랍 주조의 놀라운 상승이 있었습니다.[34]추가적인 조사 결과 중국에서 청동 그릇을 만드는 데 주로 사용된 기술은 조각 모양 주조법인 것으로 밝혀짐에 따라 이는 사실이 아닌 것으로 밝혀졌습니다.[35]로스트왁스 기술은 기원전 6세기까지 중국 북부에 출현하지 않았습니다.[36]로스트왁스 주조는 일본어로 로가타라고 알려져 있으며, 기원전 200년경 야요이 시대로 거슬러 올라갑니다.[16]나라의 도다이지 사원에 있는 청동 불상은 시어 퍼듀가 만든 가장 유명한 작품입니다.[16]그것은 743톤에서 749톤의 밀랍을 사용한 것으로 알려지며, 743년에서 749년 사이의 구간으로 나누어 만들어졌습니다.[16]

동남아

반나 디의 주민들은 방글을 만들기 위해 유실된 밀랍 기술을 사용하여 기원전 1200년경부터 서기 200년경까지 청동을 주조했습니다.[37]밀랍을 잃어버리는 과정에서 만들어지는 뱅글은 태국 동북부의 특징입니다.[36]반나디의 방글 일부는 중앙 점토 코어와 금속 사이에 있는 어두운 회색 물질을 나타냈는데, 분석 결과 곤충 밀랍의 정제되지 않은 형태로 확인되었습니다.[36][37]팔찌나 반지와 같은 장식품들은 아마도 논녹타와 반치앙에서 회오리바람에 의해 만들어졌을 것입니다.[7]태국 동북부와 베트남 사이에는 밀랍 분실 기술에 대한 기술적, 물질적 유사점이 존재합니다.[7]동손북 등 베트남의 유실물 가공으로 만들어진 유물을 전시하고 있는 유적지는 동손(東孫)에서, 고문(古文, 박보 지방 풍응우옌 부근)에서 나온 낫 하나와 좌상(座像) 등 [7]풍응우옌 문화권은 고문(高文) 시대(B장군기 말, 기원전 7세기까지)에서 유래한 것입니다.[37]

북유럽

더너버니 (기원전 1050년–910년)와 리틀 테트포드 (기원전 1000년–701년)의 살코기 갈고리는 밀랍을 분실하는 과정을 이용하여 만들어진 것으로 보여졌습니다.특히 Little Thetford flash-hook은 독창적인 건축 방법을 사용했습니다.[38][39]복잡한 Glouster 촛대 (1104–1113 AD)는 단품 왁스 모델로 만들어졌고, 몰드에 투자되기 전에 복잡한 게이트와 통풍구 시스템이 주어졌습니다.[9]

서아프리카

주조 청동은 서기 9세기 나이지리아 이그볼란드(이그보우쿠), 12세기 요루발란드(이프), 15세기 베냉 왕국에서 제작된 것으로 알려져 있습니다.초상화 머리가 몇 개 남아 있습니다.[16]베냉은 16세기 동안 청동을 마스터했고, 잃어버린 밀랍 공정을 사용하여 금속으로 초상화와 부조를 만들었습니다.[40]

아메리카 대륙

밀랍 주조 전통은 니카라과, 코스타리카, 파나마, 콜롬비아, 베네수엘라 북서부, 안데스 아메리카, 그리고 남아메리카의 서부 지역의 사람들에 의해 발전되었습니다.[41]밀랍 주조는 그 지역의 전형적인 금선과 정교한 귀 장식과 같은 섬세한 선 장식을 만들어냈습니다.이 과정은 콜롬비아의 무이스카와 시누 문화권의 공황 이전 시기에 사용되었습니다.[42]하나는 완전하고 하나는 부분적으로 부서진 두 개의 잃어버린 왁스 주형이 몬테네그로 지방(킨디오 주)의 푸에블로 타파도의 베레다에 있는 갱도와 방무덤에서 발견되었는데, 이는 대략 콜럼버스 이전 시대까지 거슬러 올라갑니다.[43]로스트왁스법은 10세기까지 멕시코에서 나타나지 않았고,[44] 그 후 멕시코 서부에서 다양한 종의 형태를 만들기 위해 사용되었습니다.[45]

문학사

간접증거

몇몇 초기 문학 작품들은 밀랍 캐스팅을 암시합니다.서기 1세기의 로마 작가인 Columella는 De Re Rustica에서 벌집에서 밀랍을 가공하는 것에 대해 언급하고 있는데, 아마도 주조를 위해서일 것입니다.[46] 그리고 Punic 왁스를 만드는 정교한 과정을 상세히 설명한 Pliny the Elder도 마찬가지입니다.[47]하나의 그리스 비문은 아테네의 에렉테움(기원전 408년/7년/407년/6년)에서 장인들이 그들의 일에 대해 지불하는 것을 말합니다.점토 모형 제작자는 점토 틀을 사용하여 주조용 테라코타 네거티브 필름을 만들거나 왁스 포지티브 제품을 만들 수 있습니다.[47]플리니는 fr]를 청동상을 제작한 것으로 잘 알려진 고대 화가로 묘사하고, 살아있는 얼굴에서 석고로 주조한 시yon의 리시스트라토스(Lysistratos)를 간접적인 방법으로 밀랍 주조물을 만드는 것으로 묘사합니다.

많은 청동상이나 고대의 조각상들은 밀랍을 잃어버리는 과정을 이용하여 주조되었습니다.사모스의 테오도로스는 흔히 청동 주조와 관련이 있습니다.[46][49]플리니는 또한 납의 사용에 대해서도 언급하고 있는데, 납은 녹은 청동이 복잡한 주형의 모든 부분과 모든 부분으로 흘러 들어가도록 도와주는 것으로 알려져 있습니다.[50]퀸틸리언은 조각상의 주조 과정을 기록하고 있는데, 조각상의 주형은 밀랍을 제거하는 과정에서 만들어졌을 가능성이 있습니다.기원전 5세기 초 베를린 주조 공장 컵의 장면은 청동 조각상을 만드는 과정을 묘사하고 있는데, 아마도 간접적인 방법으로 밀랍 주조를 했을 것입니다.[51]

직접증거

인디아

로스트왁스 방법은 고대 인도 문헌 자료에 잘 기록되어 있습니다.굽타 시대 (서기 320년경-550년경)의 문헌인 실파 샤스트라스에는 금속으로 이미지를 주조하는 것에 대한 자세한 정보가 담겨 있습니다.비슈누 푸라나의 부록인 서기 5세기의 비슈누삼히타는 XIV장에서 금속 물체를 만들기 위한 밀랍 모형을 직접적으로 언급합니다: "만약 상이 금속으로 만들어지려면, 그것은 먼저 밀랍으로 만들어져야 합니다."[15]고대 산스크리트어 문헌 마나사라 실파의 68장에는 밀랍에 우상을 주조하는 것에 대해 자세히 설명하고 있으며, "잃어버린 밀랍 방식"인 마두치히스타 비다남(Maduchchhista Vidhānam)이라고 제목이 붙여졌습니다.[15][16]서찰루키아 제국의 소메슈바라 3세가 쓴 것으로 알려진 12세기 문헌 마나솔라사에는 밀랍과 다른 주조 과정에 대한 상세한 내용도 나와 있습니다.[15][16]

16세기 논문에서 ï쿠마라(Sr śkumara)가 쓴 우타라바가(Utarabhaga)는 2장("Linga Lakshanam") 32절부터 52절까지 속이 빈 주조물을 만드는 방법에 대해 자세히 설명합니다.

테오필루스

초기 중세 작가 Theophilus Prester는 베네딕트 수도승이자 Helmarshausen의 금속 노동자 Roger로 추정되며, 12세기[52] 초중반에 독창적인 작품과 Mappae clavicula와 Eraclius, De dolorous et artibus Romanorum과 같은 다른 출처의 정보를 복사한 논문을 썼습니다.[52]그것은 다양한 물품들을 만들기 위한 단계별 절차를 제공합니다: "동풍 상자와 그 지휘자" (84장), "양철 크루에츠" (88장), 그리고 "캐스팅 벨" (85장). 밀랍 대신 "탈로우"를 사용하는 것을 요구하는 "캐스팅 센서" (85장).제86장과 제87장에서 Theophilus는 정확하게 조정된 작은 음악 종을 얻기 위해 주조 및 주조 전에 왁스를 다른 비율로 나누는 방법을 자세히 설명합니다.16세기 피렌체 조각가 벤베누토 첼리니는 메두사의 머리와 함께 청동 페르세우스를 주조할 때 테오필루스의 글을 사용했을 것입니다.[16][53]

미국.

스페인 작가 릴라이(1596)는 간략하게 아즈텍의 캐스팅을 언급하고 있습니다.[16]

갤러리

-

조각가 로완 길레스피가 만든 게으른 여인이라는 제목의 이 청동 조각은 밀랍을 분실하는 과정을 이용하여 주조되었습니다.

-

왁스 모델은 금속을 주조하고 공기를 방출하기 위한 환기구로 분사되고 내열 재료로 덮여 있습니다.

-

청동으로 주조한 주조물로, 여전히 가지치기를 합니다.

-

싹쓸이 부분을 잘라낸 청동 주조물

-

거의 완성된 청동 주조물입니다.아직 코어 지지대만 분리 및 닫히지 않았습니다.

-

Lost-wax 방법에 의한 단계적 청동 주조 예시

참고 항목

참고문헌

- ^ "cire perdue". Oxford English Dictionary.

{{cite encyclopedia}}: CS1 유지 : url-status (링크)[영구 데드링크] - ^ a b Leusch, Verena; Armbruster, Barbara; Pernicka, Ernst; Slavčev, Vladimir (1 February 2015). "On the Invention of Gold Metallurgy: The Gold Objects from the Varna I Cemetery (Bulgaria)—Technological Consequence and Inventive Creativity". Cambridge Archaeological Journal. 25 (1): 353–376. doi:10.1017/S0959774314001140. ISSN 0959-7743. S2CID 163291835.

- ^ a b Thoury, M.; et al. (2016). "High spatial dynamics-photoluminescence imaging reveals the metallurgy of the earliest lost-wax cast object". Nature Communications. 7: 13356. Bibcode:2016NatCo...713356T. doi:10.1038/ncomms13356. PMC 5116070. PMID 27843139.

- ^ a b c : Moorey, P.R.S. "Early Metallurgy in Mesopotamia".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ a b : Muhly, J.D. "The Beginnings of Metallurgy in the Old World".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ Jairazbhoy, Rafique Ali, 고대 문명의 확산 (Great Britain, New Horizon, 1982) p. 9

- ^ a b c d e f Agrawal, D. P. (2000). Ancient Metal Technology and Archaeology of South Asia. A Pan-Asian Perspective. New Delhi: Aryan Books International. ISBN 978-81-7305-177-7.

- ^ McCreight, Tim (1991). The Complete Metalsmith: An Illustrated Handbook. Davis Publications. ISBN 978-0-87192-240-3.

- ^ a b Maryon, Herbert (1954). Metalwork and Enamelling, a Practical Treatise on Gold and Silversmiths' Work and Their Allied Crafts (3rd ed.). Chapman & Hall.

- ^ a b Bunker, E.C. Lost Wax and Lost Textile: An Unusual Ancient Technique for Casting Gold Belt Plaques. 1988년 매딘에서

- ^ 기원전 3세기-1세기, 내몽골 서부의 준거기

- ^ Smith, M.H. (2005). "Breaking the Mould: A Re-evaluation of Viking Age Mould-making Techniques for Oval Brooches". In Bork, R.O. (ed.). De Re Metallica: The Uses of Metal in the Middle Ages. AVISTA studies in the history of medieval technology, science and art. Vol. 4. Ashgate. ISBN 978-0-7546-5048-5.

- ^ a b c Scheel, B. (1989). Egyptian Metalworking and Tools. Shire Publications. ISBN 978-0-7478-0001-9.

- ^ Azarpay, G. (1968). Urartian Art and Artifacts. A Chronological Study. Berkeley and Los Angeles: University of California Press.

- ^ a b c d e f g h i j k l Kuppuram, Govindarajan (1989). Ancient Indian Mining, Metallurgy, and Metal Industries. Sundeep Prakashan. ISBN 978-81-85067-28-5.

- ^ a b c d e f g h i j k l Krishnan, M.V. (1976). Cire perdue casting in India. Kanak Publications.

- ^ a b Kenoyer, J.M.; Miller, H.M.-L. (1999). "Metal technologies of the Indus Valley tradition in Pakistan and western India". In Pigott, V.C. (ed.). The Archaeometallurgy of the Asian Old World. Philadelphia, PA: The University of Pennsylvania Museum.

- ^ 오그든, J., 1982고대 세계의 보석상, 런던:트리포일 북스.

- ^ a b 달링, A.S., (1990).비철 재료, 기술사 백과사전, ed.I. 맥닐 런던과 뉴욕: 루틀리지.

- ^ a b Ogden, J. (2000).금속, 고대 이집트 재료 및 기술, eds. P. T. Nicholson & I.쇼 캠브리지:케임브리지 대학 출판부.

- ^ Aldred, G. Egyptian Art in the Days of the Pharaohs 3100 - 320 BC. London: Thames and Hudson.

- ^ a b : LoSchiavo, F. "Early Metallurgy in Sardinia".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ Fullerton, Mark D. (2016). Greek Sculpture. The Atrium, Southern Gate, Chichester, West Sussex, PO19 8SQ, UK: John Wiley & Sons, Incorporated. p. 139. ISBN 978-1-119-11531-1.

{{cite book}}: CS1 메인 : 위치 (링크) - ^ : Giumlia-Mair, A.; Vitre, S.; Corazza, S. "Iron Age Copper-Based Finds from the Necropolis of Paularo in the Italian Oriental Alps".

{{cite journal}}2003년 유럽 고고금속학에서 Cite journal required (도움이 필요함) - ^ a b Bonomi, S.; Martini, G.; Poli, G.; Prandstraller, D. (September 2003). Modernity of Early Metallurgy: Studies on an Etruscan Anthropomorphic Bronze Handle. Archaeometallurgy in Europe. Milan: Associazione Italiana di Metallurgia.

- ^ 노이버거, A., 1930.The Technical Arts and Sciences of the Ancients, London:㈜메투엔

- ^ Mattusch, Carol C. (1997). The Victorious Youth. Los Angeles, California: Christopher Hudson. p. 10. ISBN 0-89236-470-X.

- ^ Fullerton, Mark D. (2016). Greek Sculpture. The Atrium, Southern Gate, Chichester, West Sussex, PO19 8SQ, UK: John Wiley & Sons, Incorporated. pp. 139–40. ISBN 978-1-119-11531-1.

{{cite book}}: CS1 메인 : 위치 (링크) - ^ a b c Sparkes, Brian A. (1987). "Greek Bronzes". Greece & Rome. 34 (2): 152–168. doi:10.1017/S0017383500028102. JSTOR 642943. S2CID 248520562 – via JSTOR.

- ^ Lloyd, James (2012). "The Artemision Bronze". World History Encyclopedia. Retrieved 7 December 2021.

{{cite web}}: CS1 유지 : url-status (링크) - ^ a b : Schorsch, D.; Hendrix, E. "The production of relief ornament on Cypriot bronze castings of the Late Bronze Age".

{{cite journal}}2003년 유럽 고고금속학에서 Cite journal required (도움이 필요함) - ^ Maryon, Herbert (1956). "Fine Metal-Work". In Singer, E. J. H. Charles; Hall, A. R.; Williams, Trevor I. (eds.). The Mediterranean Civilizations and The Middle Ages c. 700 BC. to c. AD. 1500. A History of Technology. Vol. II. Oxford: Clarendon Press. ISBN 978-0-19-858106-2. OCLC 491563676.2019년 K. A. Dafas Maryon, Herbert (1956). "Fine Metal-Work". In Singer, E. J. H. Charles; Hall, A. R.; Williams, Trevor I. (eds.). The Mediterranean Civilizations and The Middle Ages c. 700 BC. to c. AD. 1500. A History of Technology. Vol. II. Oxford: Clarendon Press. ISBN 978-0-19-858106-2. OCLC 491563676.참조.그리스 대규모 청동 조각상: 후기 고대고고전기, 고전연구소, 고등연구학교, 런던대학교, 고전연구소 회보, 모노그래프, BICS 부록 138 (런던)

- ^ Peng, Peng (2020). Metalworking in Bronze Age China: The lost-wax process by Peng Peng. Cambria Press. pp. 19–22.

- ^ Peng, Peng (2020). Metalworking in Bronze Age China: The Lost-Wax Process By Peng Peng. Cambria Press. p. 99.

- ^ : Meyers, P. "Characteristics of Casting Revealed by the Study of Ancient Chinese Bronzes".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ a b c : White, J.C. "Early East Asian Metallurgy: The Southern Tradition".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ a b c : Higham, C. "Prehistoric Metallurgy in Southeast Asia: Some New Information from the Excavation of Ban Na Di".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ Bowman, Sheridan; Stuart Needham. "The Dunaverney and Little Thetford Flesh-Hooks: history, technology and their position within the Later Bronze Age Atlantic Zone feasting complex". The Antiquaries Journal. The Society of Antiquaries of London. 87. Archived from the original on 24 August 2010. Retrieved 27 June 2010.

- ^ Bowman, S (1953). "Late Bronze Age flesh hook, Little Thetford". Cambridgeshire HER. Retrieved 27 June 2010.

- ^ 데이빗슨, 바질 (1971)아프리카 왕국.뉴욕:타임-라이프 북스, pp. 146 (7)

- ^ : Lechtman, H. "Traditions and Styles in Central Andean Metalworking".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ Scott, D.A. (1991). "Technical Examination of Some Gold Wire from Pre-Hispanic South America". Studies in Conservation. 36 (2): 65–75. doi:10.1179/sic.1991.36.2.65.

- ^ Bruhns, K. O. (1972). "Man". Two Prehispanic Cire Perdue Casting Moulds from Colombia.

- ^ 호지스, H., 1970.고대 세계의 기술, 런던:알렌 레인 펭귄 출판사.

- ^ : Hosler, D. "The Metallurgy of Ancient West Mexico".

{{cite journal}}1988년 Maddin에서 Cite journal required (도움이 필요함) - ^ a b c d Pliny. Natural History (AD 77).

- ^ a b Humphrey, J.W.; Oleson, J.P.; Sherwood, A.N., eds. (2003). Greek and Roman Technology: A Sourcebook: Annotated Translations of Greek and Latin Texts and Documents. Routledge. ISBN 978-1-134-92620-6.

- ^ a b 젝스-블레이크, K. & E. 셀러스, 1967플리니 장로의 예술사에 관한 장, 시카고:아레스 출판사

- ^ 파우사니아, 그리스 설명 8.14.8

- ^ Hurcombe, L.M. (2014). Archaeological Artefacts as Material Culture. Routledge. p. 207. ISBN 978-1-136-80200-3.

- ^ Mattusch, C.C. (October 1980). "The Berlin Foundry Cup: The Casting of Greek Bronze Statuary in the Early Fifth Century B.C.". American Journal of Archaeology. 84 (4): 435–444. doi:10.2307/504071. JSTOR 504071. S2CID 191571821.

- ^ a b Theophilus (Presbyter.) (1963). Hawthorne, John G.; Smith, Cyril Stanley (eds.). On Divers Arts: The Foremost Medieval Treatise on Painting, Glassmaking, and Metalwork. Dover. ISBN 978-0-486-23784-8.

- ^ M. D. (February 1944). "Cire Perdue". The Scientific Monthly. 58 (2): 158. Bibcode:1944SciMo..58..158D. JSTOR 18097.

원천

- Forbes, R.J. (1971). Metallurgy in Antiquity, Part 1: Early metallurgy, the smith and his tools, gold, silver, and lead, zinc, and bronze. Studies in Ancient Technology. Vol. 8. Brill. ISBN 978-90-04-02652-0.

- Hart, G.H.; Keeley, G. (1945). Metal Work for Craftsmen. London, UK: Sir Isaac Pitman & Sons.

- Hodges, H. (1995) [1864]. Artifacts. Bloomsbury Academic. ISBN 978-0-7156-2316-9.

- Jones, D.M., ed. (2001). Archaeometallurgy. London, UK: English Heritage.

- : Konkova, L.V.; Korol, G.G. "South Siberian imports in eastern Europe in the 10th—13th centuries: Traditions of metalworking".

{{cite journal}}2003년 유럽 고고금속학에서 Cite journal required (도움이 필요함) - Long, S. (October 1964). "Cire Perdue Copper Casting in Pre-Columbian Mexico: An Experimental Approach". American Antiquity. 30 (2): 189–192. doi:10.2307/278850. JSTOR 278850. S2CID 163771730.

- McArthur, M. (2005). The Arts of Asia: Materials, techniques, styles. London, UK: Thames & Hudson.

- Maddin, Robert (1988). The Beginning of the Use of Metals and Alloys. The MIT Press. ISBN 9780262132329.

- Noble, J.V. (October 1975). "The wax of the lost wax process". American Journal of Archaeology. 79 (4): 368–9. doi:10.2307/503070. JSTOR 503070. S2CID 193070936.

- Peng, Peng (2020). Metalworking in Bronze Age China: The Lost-Wax Process. Cambria Press. ISBN 9781604979626.

- Taylor, S.E. (1978). Dark-Age metal casting: An experimental investigation into the possibility of using wax models for the formation of clay-piece moulds, with special reference to the manufacture of pairs of cast objects (Report). The Department of Archaeology Cardiff. Vol. 97. University of Cardiff.

- Trench, Lucy (2000). Materials & Techniques in the Decorative Arts: An illustrated dictionary. University of Chicago Press. ISBN 978-0-226-81200-7 – via Internet Archive (archive.org).

- Maddin, Robert, ed. (21–26 October 1986). The beginning of the Use of Metals and Alloys. Second International Conference on the Beginning of the Use of Metals and Alloys. Zhengzhou, China: MIT Press (published 1988). ISBN 978-0-262-13232-9. OCLC 644557973.

- Proceedings. Archaeometallurgy in Europe: International Conference. Milan, IT: Associazione Italiana di Metallurgia. 24–26 September 2003. ISBN 978-88-85298-50-7.

외부 링크

| 외부영상 | |

|---|---|

- "The bronze casting process". Andre Stead Sculpture. Archived from the original on 6 November 2016.

- "Metal Art of Bastar Photos". chhattisgarh.blogspot.com (blog). February 2011.

- "Flash animation of lost-wax casting process". James Peniston Sculpture. Retrieved 24 October 2007.

- "Virtual foundry". National Museum of Wildlife Art. Archived from the original on 16 May 2008.

- "Casting a Medal". Sculpture. Victoria and Albert Museum. Archived from the original on 29 January 2009. Retrieved 22 September 2007.

- "Reconstructing the Bronze Age Trundholm Sun Chariot". comhem.se. Viking bronze. Archived from the original on 11 October 2008.

- "The "cire-perdue" process of bronze casting". Scientific American past. 15 October 1904. Archived from the original on 5 October 2011.

- Harvey, A. "André Harvey lost wax process (cire perdue)". Archived from the original on 28 May 2014. Retrieved 18 June 2014.