폴리우레탄

Polyurethane폴리우레탄(/ppɒlijjʊrəeɪn, -jʊrɛeɪn/,[1] 종종 약칭 PUR 및 PU)은 카르바메이트(우레탄) 고리에 의해 결합된 유기 단위들로 구성된 중합체 클래스를 말한다.폴리에틸렌이나 폴리스티렌과 같은 다른 일반적인 중합체와는 달리 폴리우레탄은 다양한 원료로 제조된다.이 화학 품종은 서로 다른 화학 구조를 가진 폴리우레탄을 생산하여 많은 다양한 용도로 사용됩니다.여기에는 견고하고 유연한 발포제, 바니스 및 코팅, 접착제, 전기 포트 화합물 및 스판덱스 및 PUL과 같은 섬유 등이 포함됩니다.발포제는 [2]2016년 폴리우레탄 생산량의 67%를 차지하는 가장 큰 용도입니다.

폴리우레탄은 일반적으로 이소시아네이트와 폴리올을 반응시켜 제조된다.폴리우레탄은 연속해서 중합하는 2종류의 모노머를 포함하고 있기 때문에 교호공중합체로 분류된다.폴리우레탄 제조에 사용되는 이소시아네이트 및 폴리오르 모두 분자당 2개 이상의 관능기를 포함한다.

2019년 전 세계 생산량은 2,500만 미터톤으로,[3] 그 해에 생산된 모든 폴리머의 약 6%를 차지했다.폴리우레탄은 일반 플라스틱입니다.

역사

독일 레버쿠젠에 있는 IG 파르벤의 오토 바이어와 그의 동료들은 1937년에 [4][5]폴리우레탄을 처음 만들었다.새로운 폴리머는 올레핀 중합이나 중축합으로 만들어진 기존 플라스틱에 비해 몇 가지 장점이 있었지만 월러스 캐러스가 폴리에스테르에 [6]대해 획득한 특허에는 포함되지 않았다.제2차 [6]세계대전 동안 섬유와 유연한 발포체 및 PU의 생산에 초점을 맞춘 초기 작업은 항공기 코팅으로 제한된 규모로 적용되었다.폴리이소시아네이트는 1952년에 상용화되었고, 1954년에 톨루엔디소시아네이트(TDI)와 폴리에스테르 폴리에스테르 폴리오를 결합하여 유연한 폴리우레탄 폼을 생산하기 시작했습니다.이 재료들은 또한 견고한 발포 고무, 고무 고무 및 엘라스토머를 생산하는 데 사용되었습니다.선형 섬유는 헥사메틸렌디이소시아네이트(HDI)와 1,4-부탄디올(BDO)에서 생산되었다.

듀폰은 1956년에 폴리에테르, 특히 폴리(테트라메틸렌에테르) 글리콜을 도입했다.BASF와 다우케미칼은 1957년에 폴리알킬렌 글리콜을 도입했다.폴리에스테르 폴리올은 폴리에스테르 폴리올보다 저렴하고 취급하기 쉬우며 내수성이 뛰어납니다.유니언 카바이드와 미국 몬산토와 베이어의 합작회사인 모베이도 폴리우레탄 [6]화학제품을 만들기 시작했다.1960년에는 45,000톤 이상의 유연한 폴리우레탄 거품이 생산되었습니다.클로로플루오로알칸 송풍제, 저렴한 폴리에테르 폴리올 및 메틸렌디페닐디이소시아네이트(MDI)를 사용할 수 있어 폴리우레탄 경질 발포제를 고성능 절연 재료로 사용할 수 있었다.1967년에는 우레탄 변형 폴리 이소시아누레이트 강성 발포제가 도입되어 열 안정성과 가연성 내구성이 더욱 향상되었습니다.1960년대에 자동차 내부 안전 부품(계기판 및 도어 패널 등)은 열가소성 가죽을 반강성 폼으로 백필링하여 생산되었습니다.

1969년 바이엘은 독일 뒤셀도르프에서 올 플라스틱 자동차를 전시했다.페시아와 차체 패널과 같은 이 차의 부품은 반응 사출 성형(RIM)이라고 불리는 새로운 공정을 사용하여 제조되었으며, 이 공정에서 반응 물질을 혼합한 다음 금형에 주입됩니다.밀링글라스, 마이카, 가공광물섬유 등의 필러가 추가됨에 따라 RIM(Renhored RIM)이 강화되어 휨계수(stiffness)가 개선되고 열팽창계수가 감소하며 열안정성이 향상되었습니다.이 기술은 1983년 미국 최초의 플라스틱 차체 자동차인 폰티악 피에로를 만드는데 사용되었다.RIM 금형 캐비티에 미리 배치된 유리 매트를 포함시킴으로써 강성이 더욱 향상되었습니다. RIM은 일반적으로 수지 사출 성형이라고도 합니다.

1980년대 초반부터 자동차 패널 및 에어 필터 씰용 개스킷을 성형하기 위해 PVC 폴리머를 대체하기 위해 물에 불린 미세 셀 모양의 유연한 발포 발포체가 사용되었습니다.폴리우레탄 폼은 시트, 머리 및 팔걸이, 헤드라이너 등 많은 자동차 용도에 사용됩니다.

폴리우레탄 폼(폼 고무 포함)은 소량의 송풍제를 사용하여 제조되어 밀도가 낮은 폼, 완충/에너지 흡수 또는 단열을 개선합니다.1990년대 초, 오존 파괴에 대한 영향 때문에 몬트리올 의정서는 트리클로로플루오로메탄(CFC-11)과 같은 많은 염소 함유 송풍제의 사용을 제한했다.1990년대 후반까지 북미 및 EU에서는 이산화탄소, 펜탄, 1,1,2,테트라플루오로에탄(HFC-134a) 및 1,1,3,3-펜타플루오로프로판(HFC-245fa)과 같은 송풍제가 널리 사용되었지만, 많은 개발도상국에서는 염소화 송풍제가 여전히 사용되고 있습니다.이후 HFC-134a 역시 높은 ODP 및 GWP 측정값으로 인해 사용이 금지되었으며, HFC - 141B는 2000년대 초에 개발도상국에서 [7]대체 송풍제로 도입되었습니다.

화학

폴리우레탄은 디이소시아네이트와 폴리올을 [8][9][10][11][12][13]반응시키거나 촉매가 존재하거나 자외선에 [14]노출되면 생성됩니다.일반적인 촉매로는 DABCO와 같은 제3의 아민이나 디부틸틴 딜라우레이트 같은 금속 비누가 있습니다.이소시아네이트가 과다하게 삼량화되어 경질 폴리이소시아누레이트가 형성될 수 있으므로 시작 재료의 화학측정법을 주의 깊게 관리해야 합니다.폴리머는 일반적으로 고도로 가교된 분자 구조를 가지고 있으며, 가열 시 녹지 않는 열경화성 물질이 생성되지만 일부 열가소성 폴리우레탄도 생산됩니다.

폴리우레탄의 가장 일반적인 용도는 중합 단계에서 기체 또는 송풍제가 필요한 고체 발포체입니다.이것은 불안정한 카르바민산기를 통해 CO 가스와 아민을 형성하기2 위해 이소시아네이트와 반응하는 소량의 물을 첨가함으로써 흔히 달성된다.생성된 아민은 이소시아네이트와 반응하여 요소군을 형성할 수 있으며, 따라서 이 폴리머는 이들 및 우레탄 링커를 모두 포함합니다.요소는 반응 혼합물에 잘 녹지 않으며 대부분 폴리우레아로 구성된 별도의 "하드 세그먼트" 단계를 형성하는 경향이 있습니다.이러한 폴리우레아 단계의 농도와 구성은 [15]폼의 특성에 상당한 영향을 미칠 수 있습니다.

생성되는 폼의 유형은 송풍제의 양을 조절하고 중합 혼합물의 레올로지(rehology)를 변화시키는 다양한 계면활성제를 추가하여 제어할 수 있습니다.기포는 대부분의 원래 기포나 세포가 온전하게 남아 있는 "폐쇄형 세포" 또는 기포가 깨졌지만 기포의 가장자리가 모양을 유지할 수 있을 정도로 딱딱하게 굳어진 "개방형 세포"일 수 있으며, 극단적인 경우 그물 모양의 기포가 형성될 수 있다.오픈셀 폼은 촉감이 부드럽고 공기가 통하기 때문에 시트 쿠션이나 매트리스에서 사용할 때 쾌적합니다.밀폐형 전지 폼은 견고한 단열재로 사용됩니다.폴리올을 사용하기 전에 기계적으로 거품을 내는 것으로, 송풍제를 첨가하지 않고 고밀도 미세 세포 발포체를 형성할 수 있다.자동차 스티어링 휠이나 신발 밑창을 덮는 데 사용되는 튼튼한 탄성 재료입니다.

폴리우레탄의 특성은 그것을 만드는 데 사용되는 이소시아네이트와 폴리올의 종류에 의해 크게 영향을 받습니다.폴리올에 의해 기여되는 길고 유연한 세그먼트는 부드럽고 탄력적인 폴리머를 제공합니다.많은 양의 가교로 인해 견고하거나 단단한 폴리머가 생성됩니다.긴 체인과 낮은 가교로 인해 신축성이 매우 높고 많은 가교로 이루어진 짧은 체인은 단단한 고분자를 생성하는 반면 긴 체인과 중간 가교로 인해 거품을 만드는 데 유용한 고분자를 생성합니다.이소시아네이트와 폴리올은 다른 첨가물 및 가공 조건과 더불어 선택할 수 있기 때문에 폴리우레탄은 매우 광범위한 특성을 가지고 있어 매우 널리 사용되는 폴리머가 됩니다.

원재료

폴리우레탄을 만드는 주성분은 디이소시아네이트와 트리이소시아네이트와 폴리올이다.폴리머 가공을 돕거나 폴리머의 특성을 수정하기 위해 다른 재료가 첨가됩니다.

이소시아네이트류

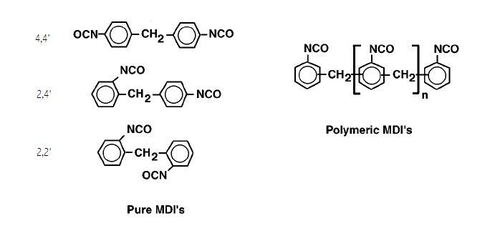

폴리우레탄을 만드는 데 사용되는 이소시아네이트는 각 분자 위에 2개 이상의 이소시아네이트기를 가지고 있다.가장 일반적으로 사용되는 이소시아네이트는 방향족 디이소시아네이트, 톨루엔 디이소시아네이트(TDI) 및 메틸렌 디페닐 디이소시아네이트(MDI)입니다.이 방향족 이소시아네이트는 지방족 이소시아네이트보다 더 반응적이다.

TDI와 MDI는 일반적으로 다른 이소시아네이트보다 가격이 저렴하고 반응성이 더 높습니다.산업용 TDI와 MDI는 이성질체의 혼합물이며, MDI는 고분자 물질을 포함하는 경우가 많습니다.유연한 발포체(예: 매트리스용 슬래브 스톡 발포체 또는 [16]카시트용 성형 발포체), 견고한 발포체(예: 냉장고 내 절연 발포체) 엘라스토머(예: 신발 밑창) 등을 만드는 데 사용됩니다.이소시아네이트는 폴리올과 부분적으로 반응하거나 이소시아네이트의 휘발성(따라서 독성)을 감소시키고, 응고점을 감소시켜 취급을 용이하게 하거나 최종 고분자의 특성을 개선함으로써 수정할 수 있다.

지방족 및 사이클로족 이소시아네이트는 소량으로 사용되며, 방향족 이소시아네이트로 만들어진 폴리우레탄은 [17]빛에 노출되면 어두워지는 경향이 있기 때문에 대부분 코팅 및 투명성이 중요한 기타 용도에 사용됩니다.가장 중요한 지방족 및 시클로지방족 이소시아네이트는 1,6-헥사메틸렌디소시아네이트(HDI), 1-이소시아나토-3-이소시아나토-3-이소시아나토메틸-3,5,5-트리메틸시클로헥산(이소포론디소시아네이트, IPDI) 및 4,4-이소시아나토시아네이트이다.

폴리올

폴리올은 그 자체로 고분자이고 분자당 평균 2개 이상의 수산기를 가지고 있다.적절한 폴리올 [18]전구체를 사용하여 에틸렌옥사이드와 프로필렌옥시드를 공동 중합하는 폴리에테르 폴리올로 변환할 수 있습니다.폴리에스테르 폴리올은 다관능 카르본산과 폴리히드록실 화합물의 중축합에 의해 제조된다.최종 용도에 따라 추가로 분류할 수 있습니다.더 높은 분자량 폴리올(2,000에서 10,000까지의 분자량)은 더 유연한 폴리우레탄을 만드는 데 사용되는 반면, 더 낮은 분자량 폴리올은 더 단단한 제품을 만듭니다.

유연한 애플리케이션용 폴리올은 디프로필렌 글리콜(f = 2) 글리세린(f = 3) 또는 소르비톨/수액(f = 2.75)[19]과 같은 저기능 개시제를 사용한다.경직성 애플리케이션용 폴리올은 수크로스(f = 8), 소르비톨(f = 6), 톨루엔디아민(f = 4), 만니히 염기(f = 4)와 같은 고기능 개시제를 사용한다.원하는 분자량이 달성될 때까지 프로필렌옥사이드 및/또는 에틸렌옥시드가 이니시에이터에 첨가된다.첨가 순서와 각 산화물의 양은 호환성, 수용성 및 반응성과 같은 많은 폴리올 특성에 영향을 미칩니다.프로필렌 옥사이드만으로 이루어진 폴리올은 2차 수산기로 종단되며 1차 수산기를 포함하는 에틸렌 옥사이드로 덮인 폴리올보다 반응성이 낮다.폴리올 구조에 이산화탄소를 포함시키는 것은 여러 회사에서 연구되고 있습니다.

그라프트 폴리올(충전 폴리올 또는 폴리머 폴리올이라고도 함)은 고분자량 폴리에테르 골격에 화학적으로 접목된 미세 분산 스티렌 아크릴로니트릴, 아크릴로니트릴 또는 폴리우레아(PHD) 폴리머 고형물을 포함한다.저밀도 고탄성(HR) 폼의 내하중 특성을 높이고 미세 세포 발포체 및 주조 탄성체에 인성을 추가하는 데 사용됩니다.에틸렌디아민, 트리에탄올아민 등의 개시제는 골격에 질소 원자의 존재로 인해 촉매 활성이 내장된 저분자량의 경질 발포 폴리올을 만드는 데 사용된다.테트라히드로프랑을 중합하여 제조된 특수한 종류의 폴리에테르폴리올, 폴리(테트라메틸렌에테르) 글리콜은 고성능 코팅, 습윤 및 엘라스토머 용도에 사용된다.

기존의 폴리에스테르 폴리올은 버진 원료를 기반으로 하며, 아디핀산 및 1,4-부탄디올 등의 고순도 디아시드 및 글리콜의 직접 폴리에스테르화에 의해 제조된다.폴리에스테르 폴리올은 일반적으로 폴리에테르 폴리올보다 비싸고 점성이 높지만 용매, 마모 및 절단 저항성이 뛰어난 폴리우레탄을 만듭니다.다른 폴리에스테르 폴리올은 재생 원료를 기반으로 합니다.디에틸렌 글리콜과 같은 글리콜을 사용하여 재생 폴리(에틸렌테레프탈레이트)(PET) 또는 디메틸테레프탈레이트(DMT) 증류 바닥을 에스테르 변환(당분해)하여 제조됩니다.이러한 저분자량의 방향족 폴리에스테르 폴리올은 강성 폼에 사용되며, 폴리 이소시아누레이트(PIR) 보드 스톡 및 폴리우레탄 스프레이 폼 단열재에 저비용 및 뛰어난 가연성 특성을 제공합니다.

특수 폴리올은 폴리카보네이트 폴리올, 폴리카프로락톤 폴리올, 폴리부타디엔 폴리올 및 폴리술피드 폴리올을 포함한다.이 재료는 뛰어난 내후성과 내화학성 및 환경적 공격을 필요로 하는 엘라스토머, 실란트 및 접착제 용도에 사용됩니다.피마자유 및 기타 식물성 기름에서 유래한 천연 오일 폴리올을 사용하여 엘라스토머, 플렉시블 번스톡 및 플렉시블 성형 폼을 만듭니다.

히드록시알킬비닐에테르를 포함한 비닐에테르와 클로로트리플루오로에틸렌 또는 테트라플루오로에틸렌을 공중합함으로써 불소화(FEVE) 폴리올을 제조한다.FEVE 불소화 폴리우레탄과 폴리이소시아네이트를 반응시켜 제조한 2성분 불소화 폴리우레탄은 환경경화 도료 및 코팅에 사용되고 있습니다.불소화 폴리우레탄은 모든 화학 결합 중 가장 강한 결합인 불소-탄소 결합의 비율이 높기 때문에 불소화 폴리우레탄은 자외선, 산, 알칼리, 소금, 화학, 용제, 풍화, 부식, 곰팡이, 미생물 공격에 대한 내성을 보인다.이들은 고성능 코팅 및 [20]도료에 사용되어 왔습니다.

난연제로 사용하기 위해 폴리우레탄 매트릭스에 화학적으로 결합되는 인 함유 폴리올을 사용할 수 있다.이 공유 결합은 유기인 화합물의 이동과 침출을 방지한다.

바이오유래물질

지속 가능한 "친환경" 제품에 대한 관심은 식물성 [21][22][23]기름에서 유래한 폴리올에 대한 관심을 불러일으켰다.폴리우레탄용 조제 폴리올에 사용되는 각종 기름에는 콩, 목화씨, 님씨, 피마자 등이 있다.식물성 기름은 다양한 방법으로 기능화되어 폴리에테르아미드, 폴리에테르, 알키드 등으로 수식된다.폴리올을 조제하는 데 사용되는 재생 가능한 공급원은 이합체 지방산 또는 [24]지방산일 수 있다.일부 바이오 기반 및 이소시아네이트가 없는 폴리우레탄은 폴리아민과 고리형 탄산염 사이의 반응을 이용하여 폴리히드록수레탄을 [25]생성한다.

체인 익스텐더 및 크로스 링커

체인 익스텐더(f = 2) 및 크로스 링커(f δ 3)는 저분자량 수산기 및 아민 종단 화합물로서 폴리우레탄 섬유, 엘라스토머, 접착제 및 특정 일체형 피부 및 미세 세포 발포체의 폴리머 형태학에 중요한 역할을 한다.이러한 물질의 탄성체 특성은 폴리머의 경질 및 연질 공중합체 세그먼트의 위상 분리에서 도출되며, 우레탄 경질 세그먼트 도메인이 비정질 폴리에테르(또는 폴리에스테르) 연질 세그먼트 도메인 간의 가교 역할을 한다.이러한 위상 분리는 주로 무극성, 저융해 연성 세그먼트가 극성, 고융해 연성 세그먼트와 호환되지 않기 때문에 발생합니다.고분자량 폴리올로부터 형성된 연질 세그먼트는 이동성이며 일반적으로 코일 형태로 존재하는 반면, 이소시아네이트와 체인 익스텐더로부터 형성된 연질 세그먼트는 단단하고 움직이지 않습니다.경질 세그먼트는 연질 세그먼트에 공유 결합되기 때문에 폴리머 사슬의 소성 흐름을 억제하여 탄성 탄성을 생성한다.기계적 변형 시에는 연성 세그먼트의 일부가 풀림으로써 응력을 받고, 경질 세그먼트는 응력 방향으로 정렬됩니다.하드 세그먼트의 방향 변경과 그에 따른 강력한 수소 결합은 높은 인장 강도, 신장 및 내열성 [11][26][27][28][29]값에 기여합니다.체인 익스텐더의 선택에 따라 굽힘, 열 및 화학 저항 특성도 결정됩니다.가장 중요한 체인 익스텐더는 에틸렌 글리콜, 1,4-부탄디올(1,4-BDO 또는 BDO), 1,6-헥산디메탄올, 시클로헥산디메탄올 및 하이드로퀴논비스(2-히드록시에틸)에테르(HQE)이다.이 모든 글리콜은 상은 분리되고 잘 정의된 폴리우레탄을 형성한다.에틸렌 글리콜을 제외하고 모두 열가소성 폴리우레탄에 적합하며, 이는 유도된 비스페닐 우레탄이 높은 경질 세그먼트 [9]레벨에서 열가소성 폴리우레탄으로 분해되지 않기 때문입니다.디에탄올아민 및 트리에탄올아민은 유연 성형 발포체에 사용되어 견고성을 높이고 촉매 활성을 부가합니다.디에틸톨루엔디아민은 RIM, 폴리우레탄 및 폴리우레아 엘라스토머 제제에 광범위하게 사용된다.

| 분자 | 몰. 덩어리 | 밀도 (cm/g3) | 용해 pt(°C) | 비등 pt(°C) |

|---|---|---|---|---|

| 히드록실 화합물 – 이관능성 분자 | ||||

| 에틸렌 글리콜 | 62.1 | 1.110 | −13.4 | 197.4 |

| 디에틸렌 글리콜 | 106.1 | 1.111 | −8.7 | 245.5 |

| 트리에틸렌 글리콜 | 150.2 | 1.120 | −7.2 | 287.8 |

| 테트라에틸렌 글리콜 | 194.2 | 1.123 | −9.4 | 325.6 |

| 프로필렌 글리콜 | 76.1 | 1.032 | 슈퍼쿨 | 187.4 |

| 디프로필렌 글리콜 | 134.2 | 1.022 | 슈퍼쿨 | 232.2 |

| 트리프로필렌 글리콜 | 192.3 | 1.110 | 슈퍼쿨 | 265.1 |

| 1,3-프로판디올 | 76.1 | 1.060 | −28 | 210 |

| 1,3-부탄디올 | 92.1 | 1.005 | — | 207.5 |

| 1,4-부탄디올 | 92.1 | 1.017 | 20.1 | 235 |

| 네오펜틸 글리콜 | 104.2 | — | 130 | 206 |

| 1,6-헥산디올 | 118.2 | 1.017 | 43 | 250 |

| 1,4-시클로헥산디에탄올 | — | — | — | — |

| HQEE | — | — | — | — |

| 에탄올아민 | 61.1 | 1.018 | 10.3 | 170 |

| 디에탄올아민 | 105.1 | 1.097 | 28 | 271 |

| 메틸디에타놀라민 | 119.1 | 1.043 | −21 | 242 |

| 페닐디에타놀라민 | 181.2 | — | 58 | 228 |

| 수산기 화합물 – 삼관능성 분자 | ||||

| 글리세롤 | 92.1 | 1.261 | 18.0 | 290 |

| 트리메틸롤프로판 | — | — | — | — |

| 1, 2, 6-헥사네트리올 | — | — | — | — |

| 트리에탄올아민 | 149.2 | 1.124 | 21 | — |

| 히드록실 화합물 – 4관능 | ||||

| 펜타에리트리톨 | 136.2 | — | 260.5 | — |

| N, N, N', N'-테트라키스 (2-히드록시프로필) 에틸렌디아민 | — | — | — | — |

| 아민 화합물 – 이관능성 분자 | ||||

| 디에틸톨루엔디아민 | 178.3 | 1.022 | — | 308 |

| 디메틸티오톨루엔디아민 | 214.0 | 1.208 | — | — |

촉매

폴리우레탄 촉매는 크게 염기성 아민과 산성 아민의 두 가지 범주로 분류될 수 있습니다.3차 아민 촉매는 디올 성분의 친핵성을 높임으로써 기능한다.알킬 주석 카르복실산염, 산화물 및 메르캅타이드 산화물은 폴리우레탄 형성을 촉진할 때 순한 루이스산으로서 기능한다.염기로서 전통적인 아민 촉매는 트리에틸렌디아민(TABEA, DABCO, 1,4-diazabicclo[2.2]옥탄), 디메틸시클로헥실아민(DMCA), 디메틸타놀아민(DMEA) 및 비스(2-디메틸아미노아민, 에틸에테르)를 포함한다.대표적인 루이스 산성 촉매는 디부틸틴 딜라우르산염이다.이 과정은 촉매의 성질에 매우 민감하며 자기 [31]촉매인 것으로 알려져 있습니다.

촉매 선택에 영향을 미치는 요인으로는 우레탄(폴리올+이소시아네이트 또는 겔) 생성, 요소(물+이소시아네이트 또는 "블로우") 생성, 또는 이소시아네이트 삼량화 반응(예: 아세트산 칼륨을 사용하여 이소시아누레이트 고리를 형성)의 세 가지 반응이 있습니다.다양한 특수 촉매가 [32][33][34]개발되었습니다.

계면활성제

계면활성제는 발포 폴리우레탄 중합체 및 비 발포 폴리우레탄 중합체의 특성을 수정하는 데 사용됩니다.폴리디메틸실록산-폴리옥시알킬렌 블록 공중합체, 실리콘 오일, 노닐페놀 에톡실레이트 및 기타 유기 화합물의 형태를 취합니다.거품에서는 액체 성분을 유화시키고, 세포 크기를 조절하고, 세포 구조를 안정시켜 붕괴 및 표면 아래 [35]공간을 방지하는 데 사용됩니다.비포장 용도에서는 공기 방출제 및 발포 방지제, 습윤제로 사용되며 핀 구멍, 주황색 박리 및 싱크 마크와 같은 표면 결함을 제거하는 데 사용됩니다.

생산.

폴리우레탄은 2개 이상의 액체류를 혼합하여 제조한다.폴리올 스트림에는 촉매, 계면활성제, 송풍제(폴리우레탄 폼 단열재 제조 시) 등이 포함되어 있습니다.이 두 가지 구성 요소를 폴리우레탄 시스템 또는 단순히 시스템이라고 합니다.이소시아네이트는 북미에서 흔히 'A-side' 또는 'iso'로 불린다.폴리올과 기타 첨가물의 혼합물을 흔히 'B면' 또는 '폴리'[citation needed]라고 합니다.이 혼합물을 '수지' 또는 '수지 혼합'이라고도 합니다.유럽에서는 'A-side'와 'B-side'의 의미가 [citation needed]뒤바뀌었다.수지 혼합 첨가제는 체인 익스텐더, 크로스 링커, 계면활성제, 난연제, 송풍제, 안료 및 필러를 포함할 수 있다.폴리우레탄은 이소시아네이트, 폴리올 또는 첨가제를 바꿈으로써 다양한 밀도 및 경도로 제조할 수 있습니다.

건강과 안전

완전 반응 폴리우레탄 폴리머는 화학적으로 [36]불활성이다.미국에서는 OSHA(Occuperational Safety and Health Administration)나 ACGIH(American Conference of Governmental Industrial Hispers)에 의해 피폭 한도가 설정되지 않았다.그것은 발암성에 대해 OSHA에 의해 규제되지 않는다.

폴리우레탄은 [37]가연성이 있다.화재로 인한 분해는 질소 산화물, 이소시아네이트 및 기타 독성 [38]생성물 외에 상당한 양의 일산화탄소 및 시안화수소를 발생시킬 수 있습니다.소재의 가연성 때문에 난연제(적어도 가구의 경우)로 처리해야 하며, 거의 모든 것이 [39][40]유해한 것으로 간주됩니다.캘리포니아는 이후 Technical Bulletin 117 2013을 발행하여 대부분의 폴리우레탄 폼이 난연제를 사용하지 않고도 가연성 테스트를 통과할 수 있도록 했습니다.녹색과학정책연구소는 "새로운 기준은 난연제 없이도 충족될 수 있지만, 난연제의 사용을 금지하지는 않습니다.가정에서 난연제에 노출되는 것을 줄이려는 소비자들은 가구에서 TB117-2013 태그를 찾을 수 있으며, 제품에 난연제가 [41]포함되어 있지 않은지 소매점에 확인할 수 있습니다."

액체 수지 블렌드 및 이소시아네이트는 위험하거나 규제된 성분을 포함할 수 있습니다.이소시아네이트는 알려진 피부와 호흡기 감작제이다.또한 스프레이 폴리우레탄 발포에 존재하는 아민, 글리콜 및 인산염은 [42]위험을 수반합니다.

폴리우레탄 스프레이 폼(예: 이소시아네이트)을 도포하는 동안 또는 도포 후에 방출될 수 있는 화학 물질에 노출되면 인체 건강에 해로우므로 이 과정 [43]중 및 후에 특별한 주의가 필요합니다.

미국에서는 폴리우레탄 제조자 협회(PMA) 및 폴리우레탄 산업 센터(CPI)와 같은 조직과 폴리우레탄 시스템 및 원료 제조업체를 통해 추가적인 건강 및 안전 정보를 확인할 수 있습니다.규제 정보는 연방 규정집 제21호(식품 및 의약품) 및 제40호(환경보호)에서 확인할 수 있다.유럽에서는 이소파,[44] 유럽 디소시아네이트 및 폴리올 생산자 협회에서 건강 및 안전 정보를 얻을 수 있습니다.

제조업

폴리우레탄 완제품의 제조방법은 소규모 수작업에서 대규모 대량 번스톡 및 보드 스톡 생산라인에 이르기까지 다양하다.최종제품에 관계없이 제조원리는 동일하다.액상 이소시아네이트와 수지혼합물을 일정 화학량비로 계량하려면 균질혼합물을 얻을 때까지 혼합한 후 반응액을 금형 또는 표면에 분사한 후 경화될 때까지 기다린 후 완성품을 탈형한다.

분사 장비

자본 지출이 높을 수 있지만, 완제품의 안정적인 출력이 필요한 소량 생산 작업에도 미터 믹스 또는 분사 장치를 사용하는 것이 바람직합니다.분사 장비는 재료 유지(일) 탱크, 계량 펌프, 혼합 헤드 및 제어 장치로 구성됩니다.혼합 효율성, 경화율 및 공정 변동성을 줄이기 위해 재료 온도를 제어하기 위해 컨디셔닝 장치 또는 히터-냉각 장치가 종종 추가됩니다.분사 장비 부품의 선택은 샷 크기, 스루풋, 점도와 필러 함량 등의 재료 특성, 프로세스 제어에 따라 달라집니다.자재 데이 탱크는 크기가 수백 갤런까지 단일일 수 있으며 드럼통, IBC(토트와 같은 중간 벌크 컨테이너) 또는 벌크 저장 탱크에서 직접 공급될 수 있습니다.레벨 센서, 컨디셔닝 재킷 및 믹서를 사용할 수 있습니다.펌프는 1초에 1그램으로 측정할 수 있는 크기로 분당 수백 파운드까지 측정할 수 있습니다.회전식, 기어 또는 피스톤 펌프일 수도 있고, 잘게 다지거나 망치로 [citation needed]밀링된 유리 섬유 및 울라스토나이트와 같은 연마성이 높은 필러가 포함된 액체를 계량하기 위한 특수 경화 랜스 펌프일 수도 있습니다.

펌프는 저압(10~30bar, 1~3MPa) 또는 고압(125~250bar, 12.5~25.0MPa) 분사 시스템을 구동할 수 있습니다.혼합 헤드는 단순 정적 혼합 튜브, 회전 요소 혼합기, 저압 동적 혼합기 또는 고압 유압 작동식 직접 충돌 혼합기일 수 있습니다.제어장치는 기본적인 온/오프 스위치와 분사/정지 스위치, 아날로그 압력 및 온도 게이지를 갖출 수 있으며 혼합비, 디지털 온도 및 레벨 센서, 통계 프로세스 제어 소프트웨어 전체를 전자적으로 보정하는 유량계를 사용하여 컴퓨터로 제어할 수 있습니다.기기를 분사하기 위한 애드온은 핵생성 또는 가스주입 유닛과 보조첨가물 패키지로 색소를 첨가하거나 계량하는 제3 또는 제4의 스트림 능력을 포함한다.

툴링

주입식, 번 및 보드 스톡, 코팅 적용과는 달리, 부품 생산에는 반응 액체를 포함하고 형성하기 위한 공구가 필요합니다.금형 재료의 선택은 수명 종료(EOL), 성형 압력, 유연성 및 열 전달 특성에 따라 달라집니다.

RTV 실리콘은 수천 개의 부품에 EOL이 있는 툴링에 사용됩니다.일반적으로 언더컷 주변의 금형을 늘리거나 벗겨낼 수 있는 기능이 필요한 견고한 폼 부품을 성형하는 데 사용됩니다.RTV 실리콘 툴링의 열전달 특성이 불량합니다.고성능의 유연한 폴리우레탄 엘라스토머도 이러한 방식으로 사용됩니다.

에폭시, 금속 충전 에폭시 및 금속 코팅 에폭시는 수만 개의 부품에 EOL이 있는 공구에 사용됩니다.일반적으로 유연한 폼 쿠션 및 시트 성형, 내장 피부 및 미세 세포 폼 패딩, 얕은 드래프트 RIM 베젤 및 페시아에 사용됩니다.에폭시 툴링의 열전달 특성은 공정하며, 금속 충전 및 금속 코팅 에폭시의 열전달 특성은 양호합니다.구리 튜브는 공구 본체에 통합되어 뜨거운 물이 순환하고 금형 표면을 가열할 수 있습니다.

알루미늄은 수십만 개의 부품에 EOL이 있는 공구에 사용됩니다.일반적으로 마이크로셀 폼 개스킷 및 주조 엘라스토머 부품을 성형하는 데 사용되며, 밀링 가공 또는 압출하여 모양을 만듭니다.

미러 마감 스테인리스강은 마감된 부품에 광택을 주는 툴링에 사용됩니다.금속 공구의 열전달 특성이 탁월합니다.

마지막으로 성형 또는 밀링된 폴리프로필렌을 사용하여 성형 개스킷을 위한 소량 공구를 만듭니다.많은 고가의 금속 금형 대신 하나의 금속 마스터에서 저비용 플라스틱 공구를 형성할 수 있어 설계 유연성도 향상됩니다.폴리프로필렌 툴링의 열전달 특성은 열전달 특성이 낮으며, 이는 제형 공정에서 고려해야 합니다.

적용들

2007년, 폴리우레탄 원료의 세계 소비량은 1200만 톤을 웃돌았고, 연평균 성장률은 [45]약 5%였다.세계 시장에서 PUR로 창출되는 수익은 [46]2022년까지 약 750억 달러로 증가할 것으로 예상된다.

열화와 환경 파괴

가시광선의 영향

폴리우레탄, 특히 방향족 이소시아네이트를 사용하여 만들어진 폴리우레탄은 빛과 상호작용하는 색소를 포함하고 있습니다.이는 빛의 안정성이 중요한 요소이며 지방족 이소시아네이트가 폴리우레탄 코팅을 만드는 데 사용되는 주요 원인인 폴리우레탄 코팅 분야에서 특히 관심을 끈다.방향족 이소시아네이트를 사용한 PU 폼은 가시광선에 노출되면 변색되어 흰색에서 노란색, 적갈색으로 변색됩니다.일반적으로 노란색을 띠는 것 외에 가시광선은 폼 [47][48]특성에 거의 영향을 미치지 않는다는 것이 인정되어 왔습니다.특히 대형 폼의 바깥쪽에서 황색이 발생하는 경우, 바깥쪽 부분의 특성 열화는 폼 자체의 전체적인 부피 특성에 거의 영향을 미치지 않기 때문입니다.

가시광선에 노출되면 일부 물리적 특성 테스트 [49]결과의 변동성에 영향을 미칠 수 있다고 보고되었다.

고에너지 자외선은 발포체 내 화학반응을 촉진하며, 그 중 일부는 발포체 [50]구조에 해롭다.

가수분해 및 생분해

폴리우레탄은 가수분해로 인해 붕괴될 수 있다.이것은 옷장에 신발이 놓여져 공기 중에 [51]습기와 반응하는 일반적인 문제입니다.

폴리우레탄의 미생물 분해는 에스테라아제, 우레타나아제, 가수분해효소 [52]및 단백질분해효소의 작용에 의한 것으로 생각된다.대부분의 미생물이 폴리머의 표면을 벗어나는데 어려움을 겪기 때문에 그 과정은 느리다.곰팡이에 대한 민감성은 고분자 매트릭스에 더 잘 침투할 수 있는 세포외 효소의 방출로 인해 더 좋다.에콰도르 곰팡이 페스타로티옵시스 2종은 매립지 [53][54]바닥과 같은 호기성 및 혐기성 조건에서 폴리우레탄을 생분해할 수 있습니다.박물관의 폴리우레탄 물품의 열화가 [55]보고되었다.폴리에스테르형 [56]폴리우레탄은 폴리에테르형보다 곰팡이에 의해 생분해되기 쉽다.

「 」를 참조해 주세요.

레퍼런스

- ^ "polyurethane". Dictionary.com Unabridged (Online). n.d.

- ^ Gama, Nuno; Ferreira, Artur; Barros-Timmons, Ana (27 September 2018). "Polyurethane Foams: Past, Present, and Future". Materials. 11 (10): 1841. Bibcode:2018Mate...11.1841G. doi:10.3390/ma11101841. PMC 6213201. PMID 30262722.

- ^ "Polyurethane global market volume 2015-2026". Statista. Retrieved 23 July 2021.

- ^ Bayer, Otto (1947). "Das Di-Isocyanat-Polyadditionsverfahren (Polyurethane)". Angewandte Chemie. 59 (9): 257–72. Bibcode:1947AngCh..59..257B. doi:10.1002/ange.19470590901.

- ^ DE 728981, I.G. Farben industrie A.G., "Verfahren zur Herstellung von Polyurethanen bzw."Polyharnstoffen [폴리우레탄 또는 폴리우레아의 제조방법], 1942년 12월 7일 발행

- ^ a b c Seymour, Raymond B.; Kauffman, George B. (1992). "Polyurethanes: A class of modern versatile materials". Journal of Chemical Education. 69 (11): 909. Bibcode:1992JChEd..69..909S. doi:10.1021/ed069p909.

- ^ Feske, Bert (October 2004). "The Use of Saytex RB-9130/9170 Low Viscosity Brominated Flame Retardant Polyols in HFC-245fa and High Water Formulations" (PDF). Polyurethanes Expo 2004. Las Vegas, NV: Alliance for the Polyurethane Industry Technical Conference. p. 309. Retrieved 2007-08-01.

- ^ n 2 2

- ^ a b Gum, Wilson; Riese, Wolfram; Ulrich, Henri (1992). Reaction Polymers. New York: Oxford University Press. ISBN 978-0-19-520933-4.

- ^ Harrington, Ron; Hock, Kathy (1991). Flexible Polyurethane Foams. Midland: The Dow Chemical Company.

- ^ a b Oertel, Gunter (1985). Polyurethane Handbook. New York: Macmillen Publishing Co., Inc. ISBN 978-0-02-948920-8.[페이지 필요]

- ^ Ulrich, Henri (1996). Chemistry and Technology of Isocyanates. New York: John Wiley & Sons, Inc. ISBN 978-0-471-96371-4.[페이지 필요]

- ^ Woods, George (1990). The ICI Polyurethanes Book. New York: John Wiley & Sons, Inc. ISBN 978-0-471-92658-0.[페이지 필요]

- ^ Soto, Marc; Sebastián, Rosa María; Marquet, Jordi (2014). "Photochemical Activation of Extremely Weak Nucleophiles: Highly Fluorinated Urethanes and Polyurethanes from Polyfluoro Alcohols". The Journal of Organic Chemistry. 79 (11): 5019–27. doi:10.1021/jo5005789. PMID 24820955.

- ^ Kaushiva, Byran D. (August 15, 1999). Structure-Property Relationships of Flexible Polyurethane Foams (Ph.D.). Virginia Polytechnic Institute.

- ^ "Technical data sheet from Dow Chemical". Archived from the original on 2007-10-13. Retrieved 2007-09-15.

- ^ Randall, David; Lee, Steve (2002). The Polyurethanes Book. New York: Wiley. ISBN 978-0-470-85041-1.

- ^ Petrović, Zoran S. (2008). "Polyurethanes from Vegetable Oils". Polymer Reviews. 48 (1): 109–155. doi:10.1080/15583720701834224. S2CID 95466690.

- ^ EP 0755955, Hager, Stanley L.; Knight, James E. & Helma, Gregory F. 등, "고형 폴리히드록실 이니시에이터 수용액의 공동 개시에 의해 제조된 유연한 폴리우레탄 폼에 적합한 폴리에테르 폴리올", 1997-01-29 발행, ARCO Chemical Technology에 할당됨

- ^ Bob Parker. "FEVE Technology for Higher Performance Coating Systems on Bridges" (PDF). Paintsquare.com. Retrieved 5 March 2022.

- ^ Khanderay, Jitendra C., 그리고 Vikas V. Gite."채소성 오일 기반 폴리우레탄 코팅: 최근 인도에서 개발되었습니다."그린 머티리얼 5.3 (2017): 109-122.

- ^ Niemeyer, Timothy; Patel, Munjal; Geiger, Eric (September 2006). A Further Examination of Soy-Based Polyols in Polyurethane Systems. Salt Lake City, UT: Alliance for the Polyurethane Industry Technical Conference.

- ^ "New Twist on Green: 2008 Ford Mustang Seats Will Be Soy-Based Foam". Edmunds inside line. July 12, 2007. Archived from the original on 2008-05-31. Retrieved 2010-06-15.

- ^ 목재 마감 코팅용 2팩 폴리우레탄 함유 바이오 기반 이합체 지방산, SD Rajput, PP Mahulikar, VV Gite, 유기 코팅 77 (1)의 진척, 38-46

- ^ Nohra, Bassam; Candy, Laure; Blanco, Jean-François; Guerin, Celine; Raoul, Yann; Mouloungui, Zephirin (2013). "From Petrochemical Polyurethanes to Biobased Polyhydroxyurethanes" (PDF). Macromolecules. 46 (10): 3771–92. Bibcode:2013MaMol..46.3771N. doi:10.1021/ma400197c.

- ^ Blackwell, J.; Nagarajan, M. R.; Hoitink, T. B. (1981). The Structure of the Hard Segments in MDI/diol/PTMA Polyurethane Elastomers. ACS Symposium Series. Vol. 172. Washington, D.C.: American Chemical Society. pp. 179–196. doi:10.1021/bk-1981-0172.ch014. ISBN 978-0-8412-0664-9. ISSN 0097-6156.

- ^ Blackwell, John; Gardner, Kenncorwin H. (1979). "Structure of the hard segments in polyurethane elastomers". Polymer. 20: 13–17. doi:10.1016/0032-3861(79)90035-1. ISSN 0032-3861.

- ^ Grillo, D. J.; Housel, T. L. (1992). "Physical Properties of Polyurethanes from Polyesters and Other Polyols". Polyurethanes '92 Conference Proceedings. New Orleans, LA: The Society of the Plastics Industry, Inc.

- ^ Musselman, S. G.; Santosusso, T. M.; Sperling, L. H. (1998). "Structure Versus Performance Properties of Cast Elastomers". Polyurethanes '98 Conference Proceedings. Dallas, TX: The Society of the Plastics Industry, Inc.

- ^ A Guide to Glycols. Midland, Mich.: The Dow Chemical Co., Chemicals and Metals Department. 1992. Brochure 117-00991-92Hyc.

- ^ Adam, Norbert; Avar, Geza; Blankenheim, Herbert; Friederichs, Wolfgang; Giersig, Manfred; Weigand, Eckehard; Halfmann, Michael; Wittbecker, Friedrich-Wilhelm; Larimer, Donald-Richard; Maier, Udo; Meyer-Ahrens, Sven; Noble, Karl-Ludwig; Wussow, Hans-Georg (2005). "Polyurethanes". Ullmann's Encyclopedia of Industrial Chemistry. doi:10.1002/14356007.a21_665.pub2. ISBN 978-3-527-30673-2.

- ^ "Jeffcat Amine Catalysts for the Polyurethane Industry" (PDF). 2006. Archived from the original (PDF) on 2007-11-29. Retrieved 2007-10-23.

- ^ "Building quality with Air Products trimerisation catalysts" (PDF). 2003. Archived from the original (PDF) on 2007-11-29. Retrieved 2007-10-23.

- ^ "FOMREZ Specialty Tin Catalysts for Polyurethane Applications". 120-074-10. January 2001.

- ^ Randall, David; Lee, Steve, eds. (2002). "10". The Polyurethanes Book. The United Kingdom: Huntsman International LLC, Polyurethanes business. pp. 156–159. ISBN 978-0470850411.

- ^ Dernehl, C. U. (1966). "Health hazards associated with polyurethane foams". Journal of Occupational Medicine. 8 (2): 59–62. PMID 5903304.

- ^ "Health Alert: Polyurethane exposure" (PDF). Archived from the original (PDF) on 2004-10-19. Retrieved 2009-12-19.

- ^ McKenna, Sean Thomas; Hull, Terence Richard (2016). "The fire toxicity of polyurethane foams". Fire Science Reviews. 5: 3. doi:10.1186/s40038-016-0012-3.

- ^ "Environmental Profiles of Chemical Flame-Retardant Alternatives for Low-Density Polyurethane Foam". United States Environmental Protection Agency. September 2005.

- ^ "Flame Retardants Used in Flexible Polyurethane Foam – Draft Update to a 2005 Alternatives Assessment". United States Environmental Protection Agency. June 2014.

- ^ "Manufacturers" (PDF). greensciencepolicy.org. 2015.

- ^ "Help Wanted: Spray Polyurethane Foam Insulation Research". NIOSH Science Blog. CDC.

- ^ "Quick Safety Tips for Spray Polyurethane Foam Users". United States Environmental Protection Agency. 4 August 2015.

- ^ "Home : ISOPA". www.isopa.org.

- ^ Avar, G. (October 2008). "Polyurethanes (PU)". Kunststoffe International (10/2008): 123–7.

- ^ "Market Study: Polyurethanes and Isocyanates". Ceresana. July 2013.

- ^ "Discoloration of polyurethane foam" (PDF). Foamex Information sheet. Archived from the original (PDF) on 2010-09-24. Retrieved 2010-09-26.

- ^ Valentine, C.; Craig, T.A.; Hager, S.L. (1993). "Inhibition of the Discoloration of Polyurethane Foam Caused by Ultraviolet Light". Journal of Cellular Plastics. 29 (6): 569–88. doi:10.1177/0021955X9302900605. S2CID 208363195.

- ^ Blair, G. Ron; Dawe, Bob; McEvoy, Jim; Pask, Roy; de Priamus, Marcela Rusan; Wright, Carol (2007). The Effect of Visible Light on the Variability of Flexible Foam Compression Sets (PDF). Orlando, FL: Center for the Polyurethane Industry. Retrieved 2008-01-26.

- ^ Newman, Christopher R.; Forciniti, Daniel (2001). "Modeling the Ultraviolet Photodegradation of Rigid Polyurethane Foams". Industrial & Engineering Chemistry Research. 40 (15): 3346–52. doi:10.1021/ie0009738.

- ^ "Hydrolysis, The Crumbling of Shoe Soles explained Safety Shoes and Gloves". www.safetyjogger.com.

- ^ Toward, Gary T. (June 2002). "Biodegradation of polyurethane: a review". International Biodeterioration & Biodegradation. 49 (4): 245–252. doi:10.1016/S0964-8305(02)00051-3.

- ^ Russell, J. R.; Huang, J.; Anand, P.; Kucera, K.; Sandoval, A. G.; Dantzler, K. W.; Hickman, D.; Jee, J.; Kimovec, F. M.; Koppstein, D.; Marks, D. H.; Mittermiller, P. A.; Nunez, S. J.; Santiago, M.; Townes, M. A.; Vishnevetsky, M.; Williams, N. E.; Vargas, M. P. N.; Boulanger, L.-A.; Bascom-Slack, C.; Strobel, S. A. (2011). "Biodegradation of Polyester Polyurethane by Endophytic Fungi". Applied and Environmental Microbiology. 77 (17): 6076–84. Bibcode:2011ApEnM..77.6076R. doi:10.1128/AEM.00521-11. PMC 3165411. PMID 21764951.

- ^ "Could Plastic-Eating Mushrooms Solve mankind's Plastic Problem?". Sciencemint. 2021-04-14. Retrieved 2021-07-02.

{{cite web}}: CS1 maint :url-status (링크) - ^ Cappitelli, F.; Sorlini, C. (2007). "Microorganisms Attack Synthetic Polymers in Items Representing Our Cultural Heritage". Applied and Environmental Microbiology. 74 (3): 564–9. doi:10.1128/AEM.01768-07. PMC 2227722. PMID 18065627.

- ^ Tokiwa, Yutaka; Calabia, Buenaventurada P.; Ugwu, Charles U.; Aiba, Seiichi (2009). "Biodegradability of Plastics". International Journal of Molecular Sciences. 10 (9): 3722–42. doi:10.3390/ijms10093722. PMC 2769161. PMID 19865515.

![{\displaystyle {\begin{array}{l}{\ce {{R-N=C=O}+H2O->[{\ce {step}}\ 1]R1-{\underset {| \atop \displaystyle H}{N}}-{\overset {\displaystyle O \atop \|}{C}}-O-H->[{\ce {step}}\ 2][{\ce {-CO2}}]{R-NH2}+{R-N=C=O}->[{\ce {step}}\ 3]-R-{\underset {| \atop \displaystyle H}{N}}-{\overset {\displaystyle O \atop \|}{C}}-{\underset {| \atop \displaystyle H}{N}}-R}}{-}\end{array}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5eb505ebc6b4c6a6c75d1183f436772b219512c4)