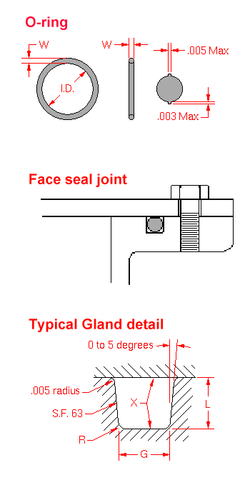

O링

O-ring패킹 또는 토릭 조인트라고도 하는 O-링은 토러스 모양의 기계식 개스킷입니다. 홈에 장착되고 조립 중에 두 개 이상의 부품 사이에 압축되어 계면에서 씰을 형성하도록 설계된 원형 단면의 엘라스토머 루프입니다.

O-링은 정적 애플리케이션 또는 부품과 O-링 사이에 상대적인 움직임이 있는 동적 애플리케이션에 사용할 수 있습니다.동적 예로는 회전 펌프축 및 유압 실린더 피스톤이 있습니다.O링의 정적 적용에는 다음과 같은 유체 또는 가스 씰링이 포함될 수 있다. (1) O링이 압축되어 간극이 0이 되고 (2) O링 재료가 유체 또는 가스에 투과되지 않도록 가황 고형물이 되며 (3) O링 재료가 유체 또는 [1]가스에 의한 열화에 저항한다.밀봉해야 할 잠재적 액체와 기체의 범위가 넓기 때문에 다양한 [2]재료의 개발이 필요했습니다.

O-링은 저렴하고 제작이 용이하며 신뢰성이 높고 설치 요건이 단순하기 때문에 기계 설계에 가장 일반적으로 사용되는 씰 중 하나입니다.이들은 최대 5,000psi(34MPa)[3]의 압력을 씰링하는 테스트를 거쳤습니다.O-링 씰의 최대 권장 압력은 씰 경도와 글랜드 [4]간극에 따라 달라집니다.

제조업

O-링은 압출, 사출 성형, 압력 성형 또는 전사 [5]성형으로 제조할 수 있습니다.

역사

O링의 첫 번째 특허는 스웨덴 특허로서 1896년 5월 12일로 되어 있습니다.O-링의 발명자인 J. O. 룬드버그가 [6]특허를 받았다.O-링에 대한 미국[7][8] 특허는 1937년 당시 72세의 덴마크 출신 기계공 닐스 [9]크리스텐슨에 의해 출원되었다.1933년 특허 2115383을 [10]낸 출원서에서 그는 "이 발명은 유압 브레이크의 새롭고 유용한 개선, 특히 동력전달 실린더의 피스톤을 위한 개선된 씰과 관련된 것"이라고 말했다.그는 "고무 또는 고무 조성물로 만들어진 원형 단면 링..."을 설명하고 "링의 슬라이딩 또는 부분 롤링..."을 설명한다.고무가 표면에서 완전히 정적 미끄러짐으로 인해 발생하는 긁힘의 유해한 영향 없이 링의 소재를 반죽하거나 가공하여 링을 살아있고 유연하게 유지합니다.이 작은 회전이나 반죽 작용에 의해 링의 수명이 길어집니다.1937년에 제출된 그의 출원서에는 "1933년 12월 29일에 제출된 유압 브레이크에 대한 나의 계속 출원 일련 번호 704,463의 일부이며, 현재 미국 특허 번호 2,115,383은 1938년 4월 26일에 부여되었다"고 기재되어 있다.

1891년 미국으로 이주한 직후, 그는 노면전차(트램)용 에어 브레이크 시스템을 특허 취득했다.그의 법적 노력에도 불구하고, 특허는 웨스팅하우스에 [9]도착할 때까지 이 회사 저 회사로 전해졌다.제2차 세계대전 중 미국 정부는 O-링 특허를 전쟁 관련 중요 품목으로 징발하고 다른 기관에 제조권을 주었다.Christensen은 그의 노력에 대해 US$75,000의 일시급을 받았다.소송은 그가 [11]죽은 지 19년이 지난 1971년에 그의 상속인들에게 10만 달러를 지불한 결과를 가져왔다.

이론과 설계

O-링은 다양한 메트릭 및 인치 표준 크기로 제공됩니다.크기는 내경 및 단면 지름(두께)으로 지정됩니다.미국에서 가장 일반적인 표준 인치 크기는 SAE AS568C 사양(예: AS568-214)에 따릅니다.ISO 3601-1:2012에는 전 세계에서 가장 일반적으로 사용되는 표준 크기(인치 및 미터법)가 포함되어 있습니다.영국에는 일반적으로 BS001에서 BS932까지의 BS 사이즈로 알려진 표준 사이즈도 있습니다.다른 몇 가지 크기 사양도 존재합니다.

일반적인 응용 프로그램

성공적인 O-링 조인트 설계를 위해서는 O-링에 예측 가능한 변형을 적용하는 견고한 기계적 마운트가 필요합니다.그러면 O-링 접촉 표면에 계산된 기계적 응력이 발생합니다.포함된 오일의 압력이 O-링의 접촉 응력을 초과하지 않는 한 누출이 발생할 수 없습니다.포함된 유체의 압력은 기본적으로 압축할 수 없는 O-링 재료를 통해 전달되며, 압력이 증가함에 따라 접촉 응력이 증가합니다.따라서 O링은 기계적으로 고장나지 않는 한 쉽게 고압을 밀봉할 수 있습니다.가장 일반적인 장애는 접합 부품을 통한 돌출입니다.

이 씰은 O-링과 씰링 면 사이에 포인트 접점이 있도록 설계되었습니다.따라서 O-링 바디의 항복 응력을 초과하지 않고 높은 국소 응력을 억제할 수 있습니다.O-링 소재의 유연한 성질은 장착 부품의 결함을 수용합니다.그러나 특히 씰 고무가 유리 전이 온도에 도달하여 점점 더 유연하고 유리처럼 되는 저온에서 접합 부품의 표면 마감을 잘 유지하는 것이 여전히 중요합니다.표면 마감 또한 동적 애플리케이션에서 특히 중요합니다.표면 마감이 너무 거칠면 O-링의 표면이 마모되고 표면이 너무 매끄러우면 유체 필름으로 씰을 적절히 윤활할 수 없습니다.

진공 응용 프로그램

진공 용도에서는 재료의 투과성으로 인해 점 접점을 사용할 수 없게 됩니다.대신 더 높은 장착력이 사용되며 링이 홈 전체를 채웁니다.또한 둥근 백업 링을 사용하여 링이 과도한 [13][14][15]변형으로부터 보호됩니다.링은[colloquialism] 씰에서만 외부 압력과 가스의 부분 압력을 느끼기 때문에 경사가 씰 근처에서는 가파르고 벌크에서는 얕습니다(접점[16] 응력 경사와는 반대). (진공 플랜지#KF 참조)2FQF). 10Torr 미만의−9 고진공 시스템에서는 구리 또는 니켈 O링을 사용합니다.또한, 액체 질소에 담가야 하는 진공 시스템은 저온에서 고무가 단단하고 부서지기 쉽기 때문에 인듐 O링을 사용합니다.

고온 어플리케이션

일부 고온 애플리케이션에서는 Gow-Joule 효과를 보상하기 위해 O링을 접선 압축 상태로 장착해야 할 수 있습니다.

사이즈

O-링은 다양한 사이즈가 있습니다.SAE(Society of Automotive Engineeres) 항공우주 표준 568(AS568)[17]은 씰링 애플리케이션과 직선 나사산 튜브 피팅 보스 개스킷에 사용되는 O링의 내경, 단면, 공차 및 크기 식별 코드(대시 번호)를 규정합니다.영국 표준(BS) - 영국식 크기 또는 미터법 크기입니다.O링의 일반적인 치수는 내부 치수(id), 외부 치수(od), 두께/단면(cs)입니다.

메트릭 O링은 보통 내부 치수 x 단면으로 정의됩니다.미터법 O-링의 일반적인 부품 번호 - ID x CS [재료 & 쇼어 경도] 2x1N70 =는 이 O-링을 70Sh인 니트릴 고무로 만든 단면 1mm의 2mm id로 정의합니다.BS O링은 표준 기준으로 정의됩니다.

세계에서 가장 큰 O링은 Treleborg Sealing Solutions Tewkesbury School의 20명의 학생들과 함께 성공적인 기네스 세계 기록 시도로 제작되었습니다.한때 중세 튜크스베리 사원 주변에 놓여진 O-링은 364m(1,194ft), 약 116m(381ft), 그리고 7.2mm(0.28인치)[18]의 단면을 가지고 있었다.

재료.

O-링 선택은 화학적 적합성, 적용 온도, 씰링 압력, 윤활 요구 사항, 듀로미터, 크기 및 [19]비용에 따라 결정됩니다.

- 부타디엔 고무(BR)

- 부틸고무(IIR)

- 클로로술폰화폴리에틸렌(CSM)

- 에피클로로히드린고무(ECH, ECO)

- 에틸렌프로필렌디엔모노머(EPDM): 내열성, 증기, 세제, 가성칼륨 용액, 수산화나트륨 용액, 실리콘 오일 및 그리스, 극성 용제 및 많은 희석산 및 화학물질.특수 제제는 글리콜 기반 브레이크 오일과 함께 사용하는 데 매우 적합합니다.윤활유, 오일 또는 연료와 같은 미네랄 오일 제품과 함께 사용하기에 적합하지 않습니다.과산화물 경화 화합물은 [20]고온에 적합하다.

- 에틸렌프로필렌고무(EPR)

- FKM(Fluoro Elastomer): 열에 대한 저항성이 매우 높고 다양한 화학 물질로 잘 알려져 있습니다.다른 주요 이점으로는 노화와 오존에 대한 뛰어난 저항성, 매우 낮은 가스 투과성, 그리고 물질이 스스로 소멸된다는 사실이 있습니다.표준 FKM 재료는 미네랄 오일 및 그리스, 지방족, 방향족 및 염소화 탄화수소, 연료, 불연성 유압 유체(HFD) 및 많은 유기 용제와 화학 물질에 대한 내성이 뛰어납니다.일반적으로 뜨거운 물, 증기, 극성 용제, 글리콜 기반 브레이크 용액 및 저분자량 유기산에 내성이 없습니다.표준 FKM 재료 외에도 다양한 모노머 조성 및 불소 함량(65%~71%)을 가진 다수의 특수 재료들이 사용 가능하며, 향상된 내화학성 또는 내온성 및/[20]또는 더 나은 저온 성능을 제공합니다.

- 니트릴 고무(NBR, HNBR, HSN, Buna-N): 기계적 특성이 우수하고 윤활유 및 그리스에 대한 내성이 뛰어나고 상대적으로 비용이 저렴하기 때문에 O-링에 공통적인 재료입니다.NBR 소재의 물리적 및 화학적 저항 특성은 기본 폴리머의 아크릴로니트릴(ACN) 함량에 따라 결정됩니다. 함량이 낮으면 저온에서 뛰어난 유연성을 보장하지만 오일 및 연료에 대한 저항성은 제한됩니다.ACN 함량이 증가함에 따라 저온 유연성이 감소하고 오일 및 연료에 대한 내성이 향상됩니다.NBR 재료의 물리적 및 화학적 저항 특성도 폴리머의 경화 시스템에 의해 영향을 받습니다.과산화물 경화재는 유황 경화 재료에 비해 물리적 특성, 내화학성 및 열적 특성이 향상되었습니다.표준 등급의 NBR은 일반적으로 미네랄 오일 기반 윤활유 및 그리스, 많은 등급의 유압 오일, 지방족 탄화수소, 실리콘 오일 및 그리스, 약 176°F(80°C)의 물에 내성이 있습니다.NBR은 일반적으로 방향족 및 염소 처리된 탄화수소, 고방향족 함량의 연료, 극성 용제, 글리콜 기반 브레이크 오일 및 불연성 유압 오일(HFD)에 대해 내성이 없습니다. 또한 NBR은 오존, 풍화 및 노화에 대한 내성이 낮습니다.HNBR은 열, 오존 및 노화에 대한 내성이 상당히 개선되었으며 우수한 기계적 [20]특성을 제공합니다.

- 과불화탄성체(FFKM)

- 폴리아크릴레이트 고무(ACM)

- 폴리클로로프렌(네오프렌)(CR)

- 폴리이소프렌(IR)

- 폴리황화고무(PSR)

- 폴리테트라플루오로에틸렌(PTFE)

- Sanifluor (FEPM)

- 실리콘 고무(SiR): 광범위한 온도 범위에서 사용할 수 있고 오존, 풍화 및 노화에 대한 내성이 뛰어난 것으로 알려져 있습니다.다른 대부분의 밀봉 엘라스토머에 비해 실리콘의 물리적 특성은 열악하다.일반적으로 실리콘 재료는 생리적으로 무해하기 때문에 식품 및 의약품 산업에서 일반적으로 사용됩니다.표준 실리콘은 최대 212°F(100°C)의 물, 지방족 엔진 및 변속기 오일, 동물 및 식물성 오일 및 지방에 내성이 있습니다.실리콘은 일반적으로 연료, 방향족 미네랄 오일, 증기(단기 화씨 248°F(120°C), 실리콘 오일 및 그리스, 산 또는 알칼리 등에 내성이 없습니다.플루오로실리콘 엘라스토머는 기름과 연료에 훨씬 더 강하다.응용 프로그램의 온도 범위는 다소 제한됩니다.[20]

- 스티렌부타디엔고무(SBR)

열가소성 플라스틱:

- 열가소성 엘라스토머(TPE) 스티레닉스

- 열가소성 폴리올레핀(TPO) LDPE, HDPE, LLDPE, ULDPE

- 열가소성 폴리우레탄(TPU) 폴리에테르, 폴리에스테르:폴리우레탄은 기계적 특성이 훨씬 우수하다는 점에서 기존의 엘라스토머와 다릅니다.특히 마모, 마모 및 압출에 대한 내성이 높고 인장 강도가 높고 내파열성이 우수합니다.폴리우레탄은 일반적으로 노화 및 오존, 미네랄 오일 및 그리스, 실리콘 오일 및 그리스, 불연성 유압 유체 HFA 및 HFB, 최대 122°F(50°C), 지방족 [20]탄화수소에 내성이 있습니다.

- 열가소성 에스테라스토머(TEE)공중합체

- 열가소성 폴리아미드(PEBA) 폴리아미드

- 용융가공고무(MPR)

- 열가소성 가황산염(TPV)

화학적 호환성:

- 공기, 200~300°F(93~149°C) – 실리콘

- 맥주 - EPDM

- 염소수 – 바이톤(FKM)

- 가솔린 – Buna-N 또는 바이튼(FKM)

- 유압 오일(석유 기반, 산업용) – Buna-N

- 유압 오일(합성 베이스) – 바이톤

- 물 – EPDM

- 모터 오일 – Buna-N

기타 씰

O-링은 원래 원형 단면 때문에 이름이 붙여졌지만, 이제는 단면 설계에도 변화가 있습니다.셰이프는 일반적으로 X-링, Q-링이라고 불리는 X-모양의 프로파일 또는 상표명 쿼드링과 같은 다양한 프로파일을 가질 수 있습니다.설치 시 압착하면 4개의 접촉면(상단과 [22]하단의 2개의 작은 접촉면)으로 씰링됩니다.이는 표준 O-링의 비교적 큰 단일 접촉 표면과 대비됩니다.X-링은 O-링에 비해 주행 및 브레이크아웃 마찰을 줄이고 나선형의 위험을 줄이는 왕복 애플리케이션에서 가장 일반적으로 사용됩니다.

정사각형 형태의 링도 있는데, 일반적으로 정사각형 컷, 선반 컷, 테이블 컷 또는 정사각형 링이라고 불립니다.신규성, 효율적인 제조 공정의 결여, 높은 노동력 때문에 O링이 프리미엄으로 판매될 때, O링을 대체하는 경제적인 방법으로 정사각형 링이 도입되었습니다.정사각형 링은 일반적으로 엘라스토머 슬리브를 성형한 후 선반을 절단하여 제조됩니다.이러한 유형의 씰은 특정 재료 및 성형 기술(압축 성형, 전사 성형, 사출 성형)을 사용하여 제조하는 데 비용이 적게 드는 경우가 있습니다. 특히 적은 부피의 경우입니다.정적 애플리케이션에서는 사각 링의 물리적 씰링 성능이 O-링보다 우수하지만 동적 애플리케이션에서는 O-링보다 떨어집니다.사각 링은 일반적으로 캡 씰 어셈블리의 통전기로 동적 용도에서만 사용됩니다.또한 사각 링은 O-링보다 설치가 더 어려울 수 있습니다.

비원형 단면을 가진 유사한 장치를 씰, 패킹 또는 개스킷이라고 합니다.와셔도 [23]참조해 주세요.

자동차 실린더 헤드는 일반적으로 구리를 면으로 한 평평한 개스킷으로 씰링됩니다.

구리 개스킷에 압착된 나이프 가장자리는 고진공에 사용됩니다.

제 자리에서 굳어지는 엘라스토머나 연질 금속을 씰로 사용한다.

장애 모드

O-링 재료는 고온 또는 저온, 화학적 공격, 진동, 마모 및 이동에 노출될 수 있습니다.상황에 따라 엘라스토머를 선택한다.

최저 -328.0°F(-200°C) 또는 최고 482°F(250°C)의 온도를 견딜 수 있는 O-링 소재가 있습니다.로우엔드에서는 거의 모든 엔지니어링 재료가 강성이 되어 밀봉에 실패하며, 하이엔드에서는 재료가 연소되거나 분해되는 경우가 많습니다.화학적인 공격에 의해 물질이 열화되거나 부서지기 쉬운 균열이 발생하거나 팽창할 수 있습니다.예를 들어 NBR 씰은 보호되지 않는 한 매우 낮은 농도로 오존 가스에 노출되면 균열이 발생할 수 있습니다.저점도 유체와의 접촉으로 부풀어 오르면 치수가 증가하고 고무의 인장 강도도 낮아진다.다른 장애는 특정 오목부에 잘못된 크기의 링을 사용하면 발생할 수 있으며, 이로 인해 고장이 발생할 수 있습니다.

엘라스토머는 이온화 방사선에 민감하다.일반적으로 O-링은 자외선 및 연 X선과 같이 투과성이 낮은 방사선에 대해 잘 보호되지만 중성자와 같은 투과성이 높은 방사선은 빠른 열화를 일으킬 수 있습니다.이러한 환경에서는 부드러운 금속 씰이 사용됩니다.

O-링 장애에는 몇 가지 일반적인 이유가 있습니다.

- 설치 손상 – 이는 O-링의 잘못된 설치로 인해 발생합니다.

- 나선형 고장 – 장타 피스톤 씰에서 발견되며 로드 씰에서 발견됩니다(약간은 로드 씰에서 발견됩니다.씰은 직경의 한 지점(원통 벽에 기대어)에서 "걸리고" 동시에 미끄러지고 롤링합니다.이렇게 하면 씰링된 장치가 사이클링될 때 O-링이 비틀리고 최종적으로 씰 표면에 일련의 깊은 나선형 절단(일반적으로 45도 각도)이 발생합니다.

- 폭발적 감압 – 가스 팽창 파열이라고도 하는 O-링 색전증은 고압 가스가 탄성체 씰 요소 안에 갇힐 때 발생합니다.이 팽창으로 인해 씰 표면에 물집과 파열이 발생합니다.

챌린저 우주왕복선 참사

O-링 씰의 실패가 1986년 1월 28일 챌린저 우주왕복선 참사의 원인이라는 것이 밝혀졌다.발사 전 한파가 결정적이었다.이것은 칼텍 물리학과 교수 리차드 파인만이 텔레비전에서 증명한 것으로 잘 알려져 있습니다.그는 얼음처럼 차가운 물에 작은 O-링을 넣었고, 그 후 조사 위원회에서 O-링의 유연성이 상실되었음을 보여주었습니다.

고장난 O링의 재료는 셔틀 모터 계약자인 Morton-Thiokol이 지정한 FKM이었다.O-링은 유리 전이g 온도 T 이하로 냉각되면 탄성을 잃고 부서지기 쉬워집니다.더 중요한 것은 O링이 T 부근g(단, 그 이상은 아님)에서 냉각될 때, 일단 압축된 콜드 O링이 원래 모양으로 돌아오는 데 통상보다 더 오랜 시간이 걸린다는 것입니다.O-링(및 기타 모든 씰)은 표면에 양압을 발생시켜 누출을 방지합니다.발사 전날 밤, 매우 낮은 기온을 기록했다.그 때문에, NASA의 기술자는 검사를 실시했습니다.주변 온도는 발사 변수 이내이며, 발사 시퀀스는 계속 진행되었습니다.그러나 고무 O링의 온도는 주변 공기 온도보다 상당히 낮았습니다.발사 장면을 조사하는 동안 파인만은 사고 직전 두 세그먼트 사이의 접합부에서 솔리드 로켓 부스터의 작은 가스 방출 사건을 목격했다.이는 O-링 씰이 고장났기 때문이라고 합니다.유출된 고온가스가 외부 탱크에 충돌해 차량 전체가 파괴됐다.

사고 이후 고무 생산업체들은 변화를 시행하고 있다.현재 많은 O-링에는 의약품 생산 시처럼 유통을 정밀하게 추적 및 제어하기 위해 배치 및 경화 날짜 코드가 포함되어 있습니다.항공우주 및 군사용 애플리케이션의 경우, O-링은 일반적으로 개별적으로 포장되고 재료, 경화 날짜 및 배치 정보가 라벨로 표시됩니다.O링은 [24]필요한 경우 즉시 회수할 수 있습니다.또한 O링 및 기타 씰은 제조업체에 의해 정기적으로 품질 관리를 위해 배치 테스트를 받고 있으며, 대리점 및 최종 사용자에 의해 품질 보증 테스트를 여러 번 받는 경우가 많습니다.

부스터 자체의 경우, NASA와 Morton-Thiokol은 새로운 조인트 설계로 부스터를 재설계했습니다. 이 조인트에는 온도가 50°F(10°C) 미만으로 떨어질 때 켜질 수 있는 온보드 히터가 내장되어 있습니다.챌린저호 이후 O-링 문제는 발생하지 않았으며, 2003년 컬럼비아호 우주왕복선 참사에도 영향을 미치지 않았다.

미래.

O-링은 지금까지 개발된 것 중 가장 단순하지만 매우 중요한 정밀 기계 부품 중 하나입니다.그러나 O-링에서 중요한 씰링의 부담을 덜어주는 새로운 진보가 있습니다[when?].O-링 없는 압력용기 설계를 지원하는 엘라스토머 컨설턴트의 가내 산업이 있습니다.나노 기술 고무는 그러한 새로운 개척지 중 하나입니다.현재 이러한 발전으로 인해 O링의 중요성이 높아지고 있습니다.O링은 화학과 재료과학 분야를 망라하고 있어 나노고무의 약진은 O링 생산업체에 영향을 미칠 것으로 보인다.

이미 나노카본과 나노PTFE로 채워져 고성능에 사용되는 O링으로 성형된 엘라스토머가 있다.예를 들어 카본 나노튜브는 정전기 소산 애플리케이션에 사용되고 나노 PTFE는 초순도 반도체 애플리케이션에 사용됩니다.나노-PTFE를 불화탄성체 및 과불화탄성체에 사용하면 내마모성이 향상되고 마찰력이 낮아지며 투과율이 낮아지며 깨끗한 필러 역할을 할 수 있습니다.

전도성 카본 블랙 또는 기타 필러를 사용하면 전도성 고무의 유용한 특성을 나타낼 수 있습니다. 즉, 전기 아크, 정전기 스파크 및 콘덴서(정전기 방전제)처럼 동작할 수 있는 고무 내 전체적인 전하 증가를 방지할 수 있습니다.도프된 카본 블랙과 금속 충전 첨가제가 첨가된 고무가 포함된 이러한 물질은 이러한 전하를 방출함으로써 점화 위험을 줄여주므로 연료 라인에 유용할 수 있습니다.

표준

ISO 3601 유체 전원 시스템 - O-링

- ISO 3601-1:2012 내부 지름, 단면, 공차 및 지정 코드

- ISO 3601-2:2016 일반 용도용 하우징 치수

- ISO 3601-4:2008 추출 방지 링(백업 링)

「 」를 참조해 주세요.

레퍼런스

- ^ Whitlock, Jerry (2004). "The Seal Man's O-Ring Handbook" (PDF). EPM, Inc. - The Seal Man. Archived from the original (PDF) on 2019-08-10. Retrieved 2018-12-08.

- ^ "GFS O-Rings". Gallagher Seals. Retrieved 4 August 2021.

- ^ Pearl, D.R. (January 1947). O-Ring Seals in the Design of Hydraulic Mechanisms. S.A.E. Annual Meeting. Hamilton Standard Prop. Div. of United Aircraft Corp.

- ^ "Frequently Asked O-ring Technical Questions". Parker O-Ring & Engineered Seals Division. Retrieved December 7, 2018.

- ^ "Factory Tour".

- ^ "O-Ring - Who Invented the O-Ring?". Inventors.about.com. 2010-06-15. Archived from the original on 2009-03-15. Retrieved 2011-03-25.

- ^ 미국 특허 2180795, 닐스 A.크리스텐슨, 1939-11-21 발행

- ^ 2180795, Christensen, Niels A., "패킹", 1939-11-21 발행, 1937-10-02 적용

- ^ a b "No. 555: O-Ring". Uh.edu. 2004-08-01. Retrieved 2011-03-25.

- ^ 2115383, Christensen, Niels A., "유압 브레이크", 1938-04-26 발행, 1933-12-29 적용

- ^ "Sealing system eliminates O-rings: News from John Crane". Engineeringtalk.com. 2001-07-16. Retrieved 2011-03-25.

- ^ 미국 특허 5,516,122

- ^ "Archived copy". Archived from the original on 2007-09-21. Retrieved 2008-01-25.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ "MDC Vacuum Products-Vacuum Components, Chambers, Valves, Flanges & Fittings". Mdc-vacuum.com. Retrieved 2011-03-25.

- ^ "O-ring". Glossary.oilfield.slb.com. Archived from the original on 2011-06-07. Retrieved 2011-03-25.

- ^ "DHCAE Tools GMBH: OpenFOAM-solution".

- ^ "AS568: Aerospace Size Standard for O-Rings - SAE International". www.sae.org. Retrieved 2018-02-20.

- ^ "Trelleborg Sets Guinness World Record for the Largest O-Ring Ever Produced".

- ^ "O-ring Design, O-ring Design Guide, O-ring Seal Design -Mykin Inc". Mykin.com. Retrieved 2011-03-25.

- ^ a b c d e "Type details". O-ring elastomer. Dichtomatik Americas. 2012. Retrieved 9 April 2013.

- ^ "Chemical Compatibility". The O-Ring Store LLC.

- ^ "X-ring simulation".

- ^ "John Crane seals measure up to API standards: News from John Crane EAA". Processingtalk.com. 2005-12-09. Archived from the original on 2009-02-24. Retrieved 2011-03-25.

- ^ "What is O-Ring Shelf Life?". Oringsusa.com. Retrieved 2011-03-25.