압축 성형

Compression molding압축성형은 일반적으로 예열된 성형재료를 먼저 개방된 가열성형 금형 공동에 넣는 성형 방식이다. 금형은 상단 힘 또는 플러그 부재로 닫히고, 압력을 가하여 모든 금형 영역과 접촉하도록 하는 한편, 금형 재료가 경화될 때까지 열과 압력이 유지된다. 이 과정을 압축 성형 방법이라고 하며, 고무의 경우 '불카네이션'이라고도 한다.[1] 이 과정은 과립, 퍼티 같은 질량 또는 프리폼의 형태로 부분적으로 경화된 단계에서 보온수지를 사용한다.

압축성형은 복합성형, 고강도 섬유유리 보강재에 적합한 대용량 고압 방식이다. 첨단 복합 열가소성 플라스틱은 단방향 테이프, 직물, 무작위 지향 섬유 매트 또는 잘게 썬 가닥으로 압축 성형할 수도 있다. 압축 몰딩의 장점은 크고 꽤 복잡한 부품을 몰딩할 수 있다는 것이다. 또한 트랜스퍼 몰딩, 사출 성형 등 다른 공법에 비해 가장 낮은 원가 성형 방법 중 하나이며, 게다가 상대적으로 재료 낭비가 적어 고가의 화합물 작업 시 유리하다.

그러나 압축 몰딩은 제품 일관성이 떨어지고 플래시를 제어하기 어려운 경우가 많으며, 일부 유형의 부품에는 적합하지 않다. 사출 성형과 비교할 때 니트 라인이 적게 생산되고 섬유 길이 저하가 눈에 띈다. 압착몰딩은 압출 기법의 용량을 넘어 초대형 기본 형태 생산에도 적합하다. 압축 성형(compression molding)을 통해 일반적으로 제조되는 재료는 다음과 같다. 폴리에스터 섬유유리 수지 시스템(SMC/BMC), 톨론, 베스펠, 폴리(PPS) 및 PEEK 등급이 많다.[2]

압축 몰딩은 비용 효율적인 고무와 실리콘 부품을 찾는 제품 개발 엔지니어가 일반적으로 사용한다. 저용량 압축 성형 부품의 제조업체로는 PrintForm, 3D, STYS, Aero MFG 등이 있다.

압축 성형술은 금속 교체 용도의 복합 부품을 제조하기 위해 처음 개발되었으며, 압축 성형술은 일반적으로 더 크고 평평하거나 적당히 구부러진 부품을 만드는 데 사용된다. 이 성형 방법은 후드, 펜더, 스쿠프, 스포일러와 같은 자동차 부품뿐만 아니라 더 작은 복잡한 부품을 제조하는 데 크게 사용된다. 성형할 재료는 금형 공동에 위치하며 가열된 플래튼은 유압 램에 의해 닫힌다. 벌크 몰딩 컴파운드(BMC) 또는 시트 몰딩 컴파운드(SMC)는 가압에 의해 금형 형태에 적합하고 경화 반응이 발생할 때까지 가열된다. SMC 사료 재료는 보통 금형의 표면적에 맞게 절단된다. 그런 다음 금형을 식히고 부품을 제거한다.

재료는 펠릿 또는 시트 형태로 금형에 적재하거나 플라스틱 압출기에서 금형을 적재할 수 있다. 재료는 용해점 위로 가열되어 형성되고 냉각된다. 사료가 금형 표면에 고르게 분포될수록 압축 단계에서 유량 방향이 적게 발생한다.[citation needed]

압축 몰딩은 벌집이나 폴리머 폼과 같은 핵심 소재를 통합한 샌드위치 구조물을 생산하는 데도 널리 사용된다.[3]

열가소성 플라스틱 매트릭스는 대량 생산 산업에서 흔한 일이다. 대표적인 예가 롱 파이버 강화 열가소성 플라스틱(LFT)과 유리 섬유 매트 강화 열가소성 플라스틱(GMT)인 자동차 응용이다.

압축 성형에는 엔지니어가 명심해야[citation needed] 할 6가지 중요한 고려사항이 있다.

- 재료의 적정량 결정.

- 재료를 가열하는 데 필요한 최소 에너지량 결정.

- 재료를 가열하는 데 필요한 최소 시간 결정

- 적절한 가열 기법 결정.

- 필요한 힘을 예측하여 샷이 적절한 모양에 도달하는지 확인.

- 금형에 자재를 압축한 후 급속 냉각을 위한 금형 설계

공정정의

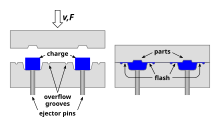

압축성형은 플라스틱 재료를 가열된 금속 금형에 직접 넣은 다음 열에 의해 부드러워져 금형이 닫히면서 금형의 모양에 맞추도록 하는 성형 과정이다. 몰딩이 완료되면 플래시를 추가로 제거할 수 있다. 일반적으로 압축 성형 기계는 수직 축을 따라 열린다.

공정특성

열성 플라스틱 화합물의 사용은 다른 많은 성형 공정에서 이러한 성형 공정을 특징으로 한다. 이 보온병은 프리폼이나 그라놀 모양으로 만들어질 수 있다. 다른 공정들과 달리, 우리는 재료들이 보통 성형 전에 예열되고 측정된다는 것을 발견했다. 이것은 과도한 플래시를 줄이는 데 도움이 된다. 보통 금속으로 된 삽입물도 플라스틱으로 성형할 수 있다. 참고로, 모양에 언더컷을 허용하지 않도록 주의하십시오. 특히 탈출을 어렵게 할 수 있다. 내재된 무기한 선반 수명과 더 짧은 사이클 몰딩 시간을 가진 열가소성 플라스틱 행렬이 널리 사용되고 있으며, 예는 참조 3에 나와 있다.

프로세스 개략도

압축 몰딩은 고무[citation needed] 몰딩을 위한 가장 오래된 제조 기술 중 하나이다. 공정 매개변수에는 성형 시간, 온도 및 압력이 포함된다. 보통 300~400톤의 클램프 압력이 사용된다. 전형적인 곰팡이는 조개껍질처럼 생겼으며 밑부분은 곰팡이 공동이다. 몰딩 프레스기는 알루미늄 주조에 사용되는 레이들 충전 수직 프레스와 많이 닮았다. 압축 몰딩은 압출기와 윙크 커터(두 개의 블레이드가 중심에서 만나 압출물을 길이로 절단) 또는 롤러 다이앤 다이커터에 의해 만들어진 프리폼을 사용한다.

압축 성형된 물병은 3인치 가로 6인치 시트로 만들어진다. 하나의 시트를 코어 아래에 놓고 동일한 크기의 시트를 코어 위에 얹은 다음, 금형의 상단을 손으로 내리거나 호이스트에 의해 거의 닫힐 정도로 내린다. 그런 다음 금형은 압력으로 압입되고 압력은 최대 압력으로 닫힌다. 곰팡이의 온도는 약 350도 입니다. 사이클이 종료되면(약 3.5~4.0분 후) 프레스가 열리고 금형이 작동자 쪽으로 당겨진다. 작업자는 조개껍질 주형 상판을 열고 주형 상단을 다시 압착기에 기대게 된다. 노출된 병은 코어가 아직 안에 있는 병이다. 병이 아직 뜨거울 때, 조작자는 병과 철심 사이에 프롱을 삽입하고 병을 목덜미에 늘어뜨려 그것이 심에서 나오는 것을 자유롭게 한다.

압축 성형 골프 볼 센터용 프리폼이 돌출되어 있다. 프리폼에는 1인치 가로 1인치 세로 1인치 원형 슬러그가 있으며, 이 슬러그는 곰팡이 구멍에서 일어선다. 주기가 진행되는 동안 작업자는 지그를 슬러그로 적재하고 지그를 금형 위에 놓는다. 프리폼은 슬라이드 트레이를 당길 때 금형의 캐비티로 방출된다. 금형이 열리면 하단 플래튼이 낮아지고 금형이 유압식으로 작동자에게 밀려난다. 그런 다음 열 시트(이탈 라인 껍질(플래시)에 의해 결합된 해당 사이클의 모든 성형 부품)를 트랜스퍼 카트에 넣어 다이 컷 처리한다.

일반적인 도구 및 지오메트리가 제작됨

사용되는 금형은 플래시 플런저형, 직선 플런저형, "접지형" 플런저형 3종이다. 플래시 타입 금형은 정확한 플라스틱 전하를 가져야 하며 수평 플래시(금형에서 돌출된 과도한 재료)를 생성해야 한다. 직선형 플런저형 몰드는 플라스틱 충전 시 일부 부정확성을 허용하고 수직 플래시를 발생시킨다. 착륙한 플런저형 금형은 정확한 플라스틱 전하를 가져야 하며, 플래시가 생성되지 않는다. 자세한 내용은 참조 3에 설명되어 있다.

참고 항목

참조

- ^ "Moulding Walker Rubber". Walker Rubber Ltd. Retrieved May 19, 2021.

- ^ "Introduction to Compression Molding". eFunda. Retrieved March 19, 2013.

- ^ "What is Compression Moulding?". Coventive Composites. Retrieved October 1, 2018.

참고 문헌 목록

- 토드, 로버트 H, 델 K 알렌, 그리고 레오 앨팅. 제조 프로세스 참조 가이드. 뉴욕: Industrial P, Incorporated, 1993년 219-220페이지....