자동차공학

Automotive engineering이 기사는 검증을 위해 추가적인 인용이 필요합니다. 찾기 : – · · · (2013년 11월)(이 를 제거하는 및 |

자동차 공학은 항공우주 공학 및 해군 건축과 함께 자동차 공학의 한 분야로, 오토바이, 자동차 및 트럭의 설계, 제조 및 운영 및 각각의 엔지니어링 서브시스템에 적용되는 기계, 전기, 전자, 소프트웨어 및 안전 공학의 요소를 통합합니다.차량 개조도 포함되어 있습니다.자동차의 전체 부품을 만들고 조립하는 제조업도 이에 포함됩니다.자동차 공학 분야는 연구 집약적이며 수학적 모델과 공식을 직접 적용해야 합니다.자동차공학의 학문은 개념 단계부터 생산 단계까지 차량이나 차량 부품을 설계, 개발, 제작, 시험하는 것입니다.생산, 개발, 제조는 이 분야의 3대 기능입니다.

수양

자동차공학

자동차 공학(自動工學, )은 자동차의 설계, 개발, 제조, 정비에 중점을 둔 공학의 한 분야입니다.다양한 분야와 기술을 포함하고 있으며, 개인용 교통수단, 상업용 등 다양한 용도의 안전하고 효율적이며 신뢰할 수 있는 차량을 개발하는 것이 주요 목표입니다.여기에 자동차 공학의 몇가지 중요한 측면들이 있습니다.

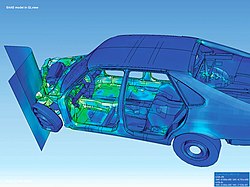

안전 엔지니어링: 안전 엔지니어링이란 다양한 충돌 시나리오와 이들이 차량 탑승자에게 미치는 영향을 평가하는 것입니다.이것들은 매우 엄격한 정부의 규제에 대해 시험된 것들입니다.이러한 요구 사항 중에는 안전 벨트 및 에어백 기능 테스트, 정면 및 측면 충격 테스트, 전복 저항 테스트 등이 포함됩니다.평가는 컴퓨터 충돌 시뮬레이션(일반적으로 유한 요소 분석), 충돌 테스트 더미, 부분 시스템 슬레드 및 전체 차량 충돌 등 다양한 방법과 도구로 수행됩니다.

연비/배출가스:연비는 갤런당 마일 또는 리터당 킬로미터 단위로 측정된 차량의 연비입니다.배출 테스트는 탄화수소, 질소 산화물을 포함한 차량 배출물의 측정을 다룹니다.NOx), 일산화탄소(CO), 이산화탄소(CO2) 및 증발가스 배출.

NVH 엔지니어링(소음, 진동 및 가혹성):NVH는 차량과 관련된 고객의 피드백(촉각적[펠트] 및 청각적[청각적])을 포함합니다.소리는 덜컹거림, 삐걱거림 또는 뜨거운 소리로 해석할 수 있지만, 촉각 반응은 시트 진동 또는 스티어링 휠의 윙윙거리는 소리일 수 있습니다.이 피드백은 마찰, 진동 또는 회전하는 구성 요소에 의해 생성됩니다.NVH 응답은 파워트레인 NVH, 도로 소음, 풍절 소음, 구성 요소 소음, 스퀴크 및 래틀 등 다양하게 분류할 수 있습니다.참고로 NVH의 품질은 좋은 것과 나쁜 것이 있습니다.NVH 엔지니어는 불량 NVH를 제거하거나 "불량 NVH"를 양호(즉, 배기음)로 변경하는 작업을 수행합니다.

차량 전자 장치:자동차 전자제품은 자동차 공학에서 점점 더 중요해지고 있는 측면입니다.현대 차량은 수십 개의 전자 시스템을 사용합니다.[1]이러한 시스템은 스로틀, 브레이크 및 스티어링 컨트롤과 같은 작동 제어 및 HVAC, 인포테인먼트 및 조명 시스템과 같은 많은 편의 시스템을 담당합니다.자동차는 전자 제어 장치 없이는 현대의 안전 및 연비 요건을 충족하는 것이 불가능할 것입니다.

성능: 성능은 다양한 조건에서 수행할 수 있는 차량의 능력을 측정하고 시험할 수 있는 값입니다.성능은 매우 다양한 작업에서 고려될 수 있지만, 일반적으로 차량이 얼마나 빨리 가속할 수 있는지(예: 스탠딩 시동 1/4마일 경과 시간, 0-60mph), 최고 속도(명시), 차량이 설정된 속도에서 얼마나 짧고 빠르게 완전히 정지할 수 있는지(예: 70-0mph), 차량이 얼마나 많은 g-포스를 생성할 수 있는지(w)를 고려합니다.그립, 기록된 랩 타임, 코너링 속도, 브레이크 페이드 등을 잃지 않습니다.또한 궂은 날씨(눈, 얼음, 비)에 조절량을 반영할 수 있습니다.

시프트 품질:변속 품질은 자동 변속기 변속 이벤트에 대한 운전자의 차량 인식입니다.이는 파워트레인(내연 엔진, 변속기) 및 차량(구동 라인, 서스펜션, 엔진 및 파워트레인 마운트 등)에 의해 영향을 받습니다.변속 감각은 차량의 촉각적(펠트) 반응과 청각적(청각적) 반응을 모두 의미합니다.변속 품질은 다양한 이벤트로 경험할 수 있습니다. 변속기 변속은 가속 시의 업시프트(1–2) 또는 패싱 시의 다운시프트(4–2)로 느껴집니다.주차에서 후진 등과 같이 차량의 변속 작동도 평가됩니다.

내구성/부식공학:내구성 및 부식 공학은 차량의 내용연수를 평가하는 시험입니다.테스트에는 주행거리 축적, 심각한 주행 조건, 부식성 염탕 등이 포함됩니다.

구동성:주행성은 일반적인 주행 조건에 대한 차량의 반응입니다.냉간 시동 및 정지, RPM 저하, 유휴 응답, 출시 지연 및 비틀림, 성능 수준 등이 있습니다.[sentence fragment]

비용: 차량 프로그램의 비용은 일반적으로 차량의 변동 비용에 미치는 영향과 차량 개발과 관련된 선행 공구 및 고정 비용으로 나뉩니다.보증 축소 및 마케팅과 관련된 비용도 있습니다.

프로그램 타이밍:프로그램은 시장 및 조립 공장의 생산 일정과 관련하여 어느 정도 시간이 소요됩니다.설계의 새로운 부분은 모델의 개발 및 제조 일정을 지원해야 합니다.

조립 타당성:조립이 어려운 모듈을 쉽게 설계할 수 있어 장치가 손상되거나 공차가 부족합니다.숙련된 제품 개발 엔지니어는 조립/제조 엔지니어와 협력하여 제작 및 조립이 쉽고 저렴하며, 적절한 기능과 외관을 제공합니다.

품질 관리: 고객의 요구 사항을 충족하고 값비싼 리콜 캠페인을 피하기 위해서는 높은 품질이 필요하기 때문에 품질 관리는 생산 프로세스 내에서 중요한 요소입니다.생산 프로세스에 관련된 구성 요소의 복잡성은 품질 관리를 위한 다양한 도구와 기술의 조합을 필요로 합니다.이에 따라 세계 유수의 제조업체 및 무역 단체들로 구성된 IATF(International Automotive Task Force)가 표준 ISO/TS 16949를 개발했습니다.이 표준은 설계, 개발, 생산 및 (관련된 경우) 설치 및 서비스 요구사항을 정의합니다.또한, ISO 9001의 원칙을 AVSQ(이탈리아), EAQF(프랑스), VDA6(독일), QS-9000(미국) 등 다양한 지역 및 국가 자동차 표준의 측면과 결합하고 있습니다.자동차 전기 및 전자 시스템에 대한 제품 고장 및 책임 청구와 관련된 위험을 더욱 최소화하기 위해 ISO/IEC 17025에 따른 품질 규율 기능 안전성을 적용하고 있습니다.

TQM(Total Quality Management)은 1950년대부터 자동차 제품 및 부품의 생산 공정을 지속적으로 개선하기 위해 종합적인 비즈니스 전략으로 사용되어 왔습니다.TQM을 도입한 몇몇 주목할 만한 회사로는 포드 자동차, 모토로라, 도요타 자동차 등이 있습니다.이 접근 방식은 생산의 모든 단계에서 품질 향상에 초점을 맞추고 있으며, 고품질의 차량 및 부품을 고객에게 제공하겠다는 자동차 업계의 의지를 형성하는 데 영향력을 발휘해 왔습니다.

개발엔지니어

개발 엔지니어는 완성차(버스, 자동차, 트럭, 승합차, SUV, 오토바이 등)의 엔지니어링 속성을 자동차 제조사, 정부의 규제 및 제품을 구입하는 고객이 지시하는 대로 전달하는 것을 조정할 책임이 있습니다.

시스템 엔지니어와 마찬가지로 개발 엔지니어도 완전한 자동차 내의 모든 시스템의 상호작용에 관심을 가집니다.자동차에는 설계대로 작동해야 하는 여러 구성 요소와 시스템이 있지만, 그것들은 또한 완전한 자동차와 조화를 이루어 작동해야 합니다.예를 들어, 브레이크 시스템의 주된 기능은 자동차에 제동 기능을 제공하는 것입니다.이와 함께 페달감(스폰지, 뻣뻣함), 브레이크 시스템 "소음"(끼임, 떨림 등), ABS(안티 브레이크 시스템)와의 상호 작용 등의 허용 가능한 수준도 제공해야 합니다.

개발 엔지니어가 수행하는 또 다른 측면은 모든 자동차 속성을 일정한 허용 수준으로 제공하기 위해 필요한 절충 프로세스입니다.이러한 예로는 엔진 성능과 연비 간의 균형이 있습니다.일부 고객은 엔진에서 최대의 동력을 찾고 있지만, 자동차는 여전히 허용 가능한 수준의 연비를 제공해야 합니다.엔진의 관점에서 볼 때, 이는 반대되는 요구 사항입니다.엔진 성능은 최대 배기량(더 큰 출력, 더 큰 출력)을 추구하는 반면 연비는 더 작은 배기량(예: 1.4L 대 5.4L)을 추구합니다.그러나 엔진 크기가 연비와 자동차 성능에 기여하는 유일한 요인은 아닙니다.다양한 가치관이 작용합니다.

균형을 유지하는 기타 특성으로는 자동차 중량, 공기역학적 항력, 변속기 기어, 배기가스 제어 장치, 핸들링/로드홀딩, 승차감, 타이어 등이 있습니다.

개발 엔지니어는 자동차 수준의 테스트, 검증, 인증을 주관하는 역할도 담당합니다.구성 요소와 시스템은 제품 엔지니어가 개별적으로 설계하고 테스트합니다.최종 평가는 시스템 대 시스템 상호 작용을 평가하기 위해 자동차 수준에서 수행됩니다.예를 들어, 오디오 시스템(라디오)은 자동차 레벨에서 평가될 필요가 있습니다.다른 전자 부품과의 상호 작용으로 인해 간섭이 발생할 수 있습니다.시스템의 열 방출 및 제어 장치의 인체공학적 배치를 평가해야 합니다.모든 좌석 위치에서 음질을 허용 가능한 수준으로 제공해야 합니다.

제조기사

제조 기술자는 자동차 부품 또는 완성차의 적절한 생산을 보장할 책임이 있습니다.개발 엔지니어는 차량의 기능을 담당하는 반면, 제조 엔지니어는 차량의 안전하고 효과적인 생산을 담당합니다.이 엔지니어 그룹은 프로세스 엔지니어, 로지스틱 코디네이터, 툴링 엔지니어, 로봇 공학 엔지니어 및 조립 설계자로 구성됩니다.[2]

자동차 산업에서 제조업체들은 자동차 부품의 개발 단계에서 제품을 쉽게 제조할 수 있도록 더 큰 역할을 하고 있습니다.자동차 디자인의 연구 개발 단계에서 어떤 디자인이 개발되었는지를 확인하기 위해서는 자동차 분야에서 제조 가능성을 위한 디자인이 중요합니다.설계가 수립되면 제조 기술자가 인수합니다.그들은 자동차 부품이나 차량을 만드는 데 필요한 기계와 공구를 설계하고 제품을 대량 생산하는 방법을 확립합니다.자동차 공장의 효율성을 높이고 식스 시그마와 카이젠과 같은 희박한 제조 기술을 구현하는 것은 제조 기술자의 일입니다.

기타 자동차 공학적 역할

기타 자동차 엔지니어는 다음과 같이 나열됩니다.

- 공기역학 엔지니어들은 종종 자신들이 디자인하는 형상이 공기역학적일 뿐 아니라 매력적일 수 있도록 스타일링 스튜디오를 안내합니다.

- 신체 기술자들은 또한 자신들의 디자인을 위해 판넬을 만드는 것이 가능한지를 스튜디오에 알려줄 것입니다.

- 변경 제어 엔지니어는 발생하는 모든 설계 및 제조 변경 사항을 조직화, 관리 및 구현할 수 있도록 보장합니다.

- NVH 엔지니어는 차량이 도로에 있는 동안 큰 실내 소음, 감지 가능한 진동 및/또는 음질 개선을 방지하기 위해 소리 및 진동 테스트를 수행합니다.

현대 자동차 제품 공학 과정

연구 결과에 따르면 현대 차량의 가치는 상당 부분 지능형 시스템에서 비롯되며, 이러한 시스템은 현재 자동차 혁신의 대부분을 차지합니다.[3][4]이를 촉진하기 위해 현대 자동차 공학 프로세스는 메카트로닉스의 증가된 사용을 처리해야 합니다.지능형 시스템의 구성 및 성능 최적화, 시스템 통합, 제어, 구성 요소, 하위 시스템 및 시스템 수준 검증은 구조적, 진동 음향 및 운동학적 설계의 경우와 마찬가지로 표준 차량 엔지니어링 프로세스의 본질적인 부분이 되어야 합니다.이를 위해서는 일반적으로 시뮬레이션 중심의 차량 개발 프로세스가 필요합니다.[5]

V-어프로치

지능형 시스템을 포함할 때 수반되는 고유의 다중 물리학 및 제어 시스템 개발을 효과적으로 처리할 수 있는 한 가지 방법은 시스템 개발에 V-Model 접근 방식을 채택하는 것이며, 이는 20년 이상 자동차 업계에서 널리 사용되어 왔습니다.이 V-접근 방식에서는 시스템 레벨의 요구 사항이 하위 시스템을 통해 구성 요소 설계로 V를 따라 전파되고, 시스템 성능은 통합 레벨을 증가시킬 때 검증됩니다.메카트로닉 시스템의 엔지니어링은 두 개의 상호 연결된 "V-사이클"의 적용을 요구합니다. 하나는 다중 물리 시스템 엔지니어링(센서 및 액추에이터를 포함한 전기 동력 조향 시스템의 기계 및 전기 부품과 같은)에 초점을 맞추고, 다른 하나는 제어 엔지니어링, 제어 로직,제어 하드웨어 및 임베디드 소프트웨어의 소프트웨어 및 실현.[6][7]

참고문헌

- ^ 자동차 전자 시스템 2017-11-20 Wayback Machine Clemson Vehicle Electronics Laboratory 웹사이트에 보관, 2013년 2월 2일 검색

- ^ 2014년 7월 발간된 자동차 제조 공학 개요

- ^ Van der Auweraer, Herman; Anthonis, Jan; De Bruyne, Stijn; Leuridan, Jan (July 2013). "Virtual engineering at work: the challenges for designing mechatronic products". Engineering with Computers. 29 (3): 389–408. doi:10.1007/s00366-012-0286-6.

- ^ Valsan, A (October 24, 2006). "Trends, technology roadmaps and strategic market analysis of vehicle safety systems in europe". International Automotive Electronics Congress.

- ^ Costlow, T (November 20, 2008). "Managing software growth". Automotive Engineering International. S2CID 106699839.

- ^ Cabrera, A.; Foeken, M.J.; Tekin, O.A.; Woestenenk, K.; Erden, M.S.; De Schutter, B.; Van Tooren, M.J.L.; Babuska, R.; van Houten, F.J.; Tomiyama, T. (2010). "Towards automation of control software: a review of challenges in mechatronic design". Mechatronics. 20 (8): 876–886. doi:10.1016/j.mechatronics.2010.05.003.

- ^ Cabrera, A.; Woestenenk, K. (2011). "An architectural model to support cooperative design for mechatronic products: a control design case". Mechatronics. 21 (3): 534–547. doi:10.1016/j.mechatronics.2011.01.009.