용접품질보증

Weld quality assurance용접 품질 보증은 기술적 방법과 조치를 사용하여 용접의 품질을 테스트하거나 보장하며, 두 번째로 용접의 존재, 위치 및 범위를 확인하는 것이다.[original research?]제조 시 용접부는 두 개 이상의 금속 표면을 접합하는 데 사용된다.이러한 연결은 제품 수명 동안 부하와 피로에 직면할 수 있기 때문에 적절한 규격으로 생성되지 않으면 고장날 가능성이 있다.

용접시험 및 분석

용접시험 및 분석 방법은 용접이 완료된 후 용접의 품질과 정확성을 보장하기 위해 사용된다.이 용어는 일반적으로 용접의 품질과 강도에 초점을 맞춘 시험과 분석을 의미하지만 용접의 유무, 위치 및 정도를 확인하기 위한 기술적 조치를 의미할 수 있다.[citation needed]이것들은 파괴적인 방법과 비파괴적인 방법으로 나뉜다.파괴 시험의 몇 가지 예로는 매크로 에치 시험, 필릿 용접 파단 시험, 횡방향 장력 시험, 유도 굽힘 시험을 들 수 있다.[1][unreliable source?]기타 파괴 방법으로는 산 에치 시험, 백 벤딩 시험, 인장 강도 파괴 시험, 닉 브레이크 시험, 자유 벤딩 시험 등이 있다.[2][unreliable source?]비파괴 방법으로는 형광 투과 시험, 마그나플룩스 시험, 와전류(전자파) 시험, 정수시험, 자분을 이용한 시험, X선 및 감마선 기반 방법, 음향 방출 기법이 있다.[2]다른 방법으로는 페라이트 및 경도 시험을 들 수 있다.[2]

이미지 기반 메서드

산업용 방사선 촬영

X선 기반 용접 검사는 수동으로 수행하거나 X선 기반 영상 또는 비디오 검사관에 의해 수행되거나 기계 시야를 사용하여 자동화될 수 있다.[3]감마선도 사용할 수 있다.

가시광선 이미징

검사는 수동이거나 검사자가 영상 장비를 사용하여 수행하거나 기계 시야를 사용하여 자동화할 수 있다.[citation needed]용접부와 공작물 사이의 재료의 유사성, 그리고 좋은 부분과 결함이 있는 부분 사이의 유사성은 고유 대비를 거의 제공하지 않기 때문에 후자는 보통 단순한 영상촬영 이외의 방법을 필요로 한다.[citation needed]

한 가지(파괴) 방법은 용접부의 단면을 현미경으로 분석하는 것이다.[4][unreliable source?]

초음파 및 음향 기반 방법

초음파 시험은 용접부의 틈새로 금속을 통한 초음파 음의 전파를 변화시킨다는 원리를 사용한다.한 가지 일반적인 방법은 오실로스코프 타입 스크린의 조작자 해석과 관련된 단일 프로브 초음파 시험을 사용한다.[5]또 다른 감각은 2D 배열의 초음파 센서를 사용한다.[5]기존의 단계적 배열과 비행 회절 시간(TOFD) 방법은 동일한 시험 장비로 결합할 수 있다.[6]

음향 방출 방법은 용접 부하의 하중 또는 휨에 의해 발생하는 소리를 모니터링하는 방법.[2]

스폿 용접부의 박피 테스트

이 방법에는 용접부를 분해하고 남은 용접부의 크기를 측정하는 것이 포함된다.[5]

용접 모니터링

용접 모니터링 방법은 용접 프로세스 중 용접의 품질과 정확성을 보장하기 위해 사용된다.이 용어는 일반적으로 용접 품질 목적을 위한 자동 모니터링과 시각 기반 로봇 지침과 같은 프로세스 제어 목적을 위해 사용된다.[citation needed]또한 용접 프로세스 중에 육안 용접 모니터링을 수행한다.[citation needed]

차량 용도에 있어 용접 모니터링은 차량의 품질, 내구성 및 안전성을 향상시키는 것을 목표로 하고 있으며, 리콜을 피할 경우 비용 절감을 통해 차선 용접으로 인해 발생하는 전신 품질 문제의 상당 부분을 해결할 수 있다.[citation needed]자동 용접의 일반적인 품질 모니터링은 생산 중단 시간을 줄일 수 있으며, 제품 재작업 및 리콜의 필요성을 줄일 수 있다.

산업 모니터링 시스템은 높은 생산률을 장려하고 고철 비용을 절감한다.[7]

인라인 일관성 이미지

ICI(Inline consistic imaging, ICI)는 광학정합성 단층촬영을[8] 기반으로 최근 개발된 인터페러미터 기법으로, 다양한 산업에서 인기를 얻고 있는 용접방식인 키홀 레이저 빔 용접의 품질보증에 사용된다.ICI는 1차 용접 레이저와 동일한 광학 경로를 통해 저전력 광대역 광원을 목표로 한다.빔은 용접부의 키홀로 들어가 키홀 바닥에 의해 헤드 광학으로 반사된다.간섭 패턴은 반사된 빛과 알려진 거리의 경로를 통해 이동한 별도의 빔을 결합하여 생성된다.그런 다음 이 간섭 패턴을 분석하여 키홀 깊이의 정확한 측정을 얻는다.이러한 측정은 실시간으로 획득되기 때문에 ICI를 사용하여 레이저의 출력 전력을 변조하는 피드백 루프에서 깊이 측정을 사용하여 레이저 침투 깊이를 제어할 수도 있다.

과도열해석법

용접 최적화 작업의 범위에는 과도 열 분석이 사용된다.[9]

서명 이미지 처리 방법

시그니처 이미지 프로세싱(SIP)은 용접 공정에서 수집한 전기 데이터를 분석하는 기술이다.허용 가능한 용접에는 정확한 조건이 필요하다. 조건의 변화로 인해 용접이 허용되지 않을 수 있다.SIP는 용접 결함을 실시간으로 식별하고 용접 프로세스의 안정성을 측정하며 용접 프로세스의 최적화를 가능하게 한다.

개발

로봇 제조에서 생산되는 용접부의 품질을 평가하기 위해 알고리즘에 의해 분석된 전기 데이터를 사용하는 아이디어는 1995년 시드니 대학의 스티븐 심슨 부교수가 용접 호에서 발생하는 복잡한 물리적 현상에 대한 연구를 통해 나왔다.심슨은 용접의 품질을 결정하는 방법이 그러한 현상에 대한 명확한 이해 없이 개발될 수 있다는 것을 깨달았다.[10][11][12]이 개발에는 다음이 포함되었다.

- 샘플링된 데이터 블록을 적절한 이미지 처리를 통해 위상 공간 세로 시그너처로 처리하여 처리하는 방법일반적으로 1초 분량의 샘플링된 용접 전압 및 전류 데이터는 GMAW 펄스 또는 짧은 아크 용접 프로세스에서 수집된다.데이터는 2D 히스토그램으로 변환되며, 영상 평활과 같은 신호 처리 연산이 수행된다.[13]

- 주성분 분석 등 사회과학의 통계적 방법에 근거한 용접서명을 분석하는 기법용접 전압과 전류 사이의 관계는 용접 프로세스의 상태를 반영하며 시그니처 이미지에는 이러한 정보가 포함되어 있다.서명 양적으로 주성분 분석을 사용하여 비교하는 서명 이미지의 확산의, 결함과 그 시스템 알고리즘과 수학 개인용 컴퓨터에 실시간으로 용접 분석을 위해 적절한, 그리고fault-detection 성능의 다차원적 최적화를 포함하 identified[15]detected[14] 수 있도록 허용한다. e를 사용하여xperiment 용접 [16]데이터용접에서 모멘트 간 시그니처 이미지를 비교하면 용접 프로세스가 얼마나 안정적인지 추정할 수 있다.[17][18]공정의 물리적 매개변수가 변경될 때 시그니처 영상을 비교함으로써 "완전한" 감지는 예를 들어 용접 비드의 위치 등의 정량적 추정으로 이어진다.[19]

이후 연구를 위해 정보를 기록하거나 X선이나 초음파를 이용해 샘플을 확인하는 시스템과 달리 SIP 기술은 전기 신호를 보고 고장이 발생했을 때 이를 감지한다.[20]전기 데이터 4,000 포인트의 데이터 블록은 초당 4회 수집되어 시그너처 이미지로 변환된다.이미지 처리 작업 후, 서명의 통계적 분석은 용접 프로세스에 대한 정량적 평가를 제공하고, 용접 프로세스의 안정성과 재현성을 공개하며, 결함 감지 및 프로세스 진단을 제공한다.[14]이와 유사한 접근법으로, 오사카 대학의 연구진에 의해, 전압 전류 히스토그램과 시그니처 이미지 사이의 거리의 단순화된 통계적 측도를 이용하여, 텅스텐 불활성 가스(TIG) 용접에 대해 평가되었다.[21][22]

산업적용

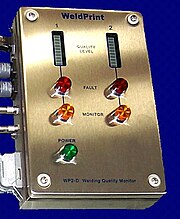

SIP는 프런트 엔드 인터페이스와 SIP 엔진 기반 소프트웨어로 구성되며 전기 신호에만 의존하는 WeldPrint 시스템의 기초를 제공한다.거친 산업용 용접 환경에 견딜 수 있도록 비침습적이고 충분히 견고하도록 설계되었다.이 기술의 첫 번째 주요 구매자인 GM 홀든은[23][24][25] 이 시스템이 산업적, 상업적 가치를 높이는 방식으로 개선될 수 있도록 피드백을 제공했다.서버 네트워크를 이용한 다중 파라미터 최적화를 포함한 알고리즘의 개선은 지난 5년간 결함 검출 성능의 규모적 향상으로 이어졌다.[when?]

아크 용접을 위한 WeldPrint는 2001년 중반에 사용 가능해졌다.2001년 이후 70여대가 배치됐으며 이 중 90%가량이 자동차 제조사와 협력업체들의 작업장에서 사용되고 있다.산업 사용자로는 리어(영국), 유니드리브, GM 홀든, 에어 인터내셔널, QTB 오토모티브(호주) 등이 있다.용접 평가와 공정 개선을 위해 Rheem, Dux, OneSteel 등 호주 업체에 유닛을 임대했다.

그 WeldPrint 소프트웨어;2003년에 기술 혁신을 위해;[26][27]과 WTi, 시드니 대학의 원래 자회사 회사의, AusIndustry 인증서 개발의 인식에 좋은 성적을 받은 A$ 10만 첫은 오스트랄라시아의 피터 도허티 상을 수상한 해(2001년)의 형 비즈니스 소프트웨어를 받았다.[표창 필요한]

SIP는 이를 용접[28] 및 구조 엔지니어링과 같은 관련 분야 모두에서 측정 도구로 사용할 수 있는 기회를 연구자들에게 열어주었다.[29]SIP가 복잡한 신호를[30] 해석하는 데 장점을 제공하는 외부 EEG의 바이오모니터링 적용에 연구 기회가 열렸다.

용접 매핑

용접 매핑은 용접 프로세스, 생산(용접기, 자격, 용접 날짜), 품질(육안 검사, NDT, 규격 및 사양) 및 추적성(용접 조인트 및 용접 주조물, 용접 재료의 원산지 추적)을 쉽게 식별할 수 있도록 용접 수리 또는 접합부에 정보를 할당하는 과정이다.또한 용접 매핑에는 제작 도면 또는 주조 수리 시 용접 번호를 나타내는 그림 식별 정보가 포함되어야 한다.군사, 원자력 및 상업 산업은 GTAW(TIG 용접) 또는 SMAW(스틱 용접) 공정을 통해 결함이 제거되고 채워지는 금속 주조물에서 용접 매핑 절차와 사양을 직접 지시하는 고유한 품질 표준(예: ISO, CEN, ASME, ASTM, AWS, NAVSEA)을 보유하고 있거나 주로 송장 발부되는 용접 접합부의 제작을 보유하고 있다.LV GMAW(MIG 용접)

참고 항목

참조

- ^ http://www.esabna.com/us/en/education/knowledge/weldinginspection/Destructive-Testing-of-Welds.cfm ESAB에 의한 용접부의 파괴시험

- ^ a b c d http://www.angelfire.com/my/welding/test.html

- ^ 산업용 방사선 촬영 설명 https://www.epa.gov/radtown/industrial-radiography

- ^ http://www.clemex.com/pdf/reports/WeldingAnalysis692.pdf 용접 분석 – 이미지 분석 보고서 #692, Clemex Technologies Inc.

- ^ a b c http://nvlpubs.nist.gov/nistpubs/jres/109/2/j92den.pdf 국립표준기술원 2D 초음파 배열 연구 저널에 의한 스폿 용접 분석 2004년 3월~4월 2일자 2호.데니소프, C.M. 샤카지, B.B. 로포드, R. Gr.메이브 J.M 파유

- ^ 현장 초음파, Marc-Antoine Blanchett, Quality Magazine, 2012년 4월, 6-7페이지(NDT 섹션)

- ^ Sun, A. S. (2001). "Time-frequency analysis of laser weld signature". Proceedings of SPIE. Vol. 4474. p. 103. doi:10.1117/12.448639. S2CID 108928863. "레이저 용접에서 높은 수준의 품질 관리를 유지하기 위해서는 신뢰성 있는 모니터링 방법이 필수적이다.산업 공정에서 감시 시스템은 용접 품질에 대한 신속한 결정을 가능하게 하여 높은 생산률을 허용하고 고철로 인한 전반적인 비용을 절감할 수 있다."

- ^ https://www.osapublishing.org/ol/abstract.cfm?uri=ol-39-21-6217 P. J. L. Webster, L. G. Wright, Y. Ji, C. M. Galbraith, A. W. Kinros, C. Van Vlack, J. M. Fraser에 의한 현장 인라인 일관성 있는 레이저 용접 및 밀링

- ^ http://www.ansys.net/ansys/papers/ARTICLE1.pdf K.S. Yeong과 P.H에 의한 스폿 용접 전극의 과도 열해석1999년 1월 Torton 미국 용접학회 및 용접연구회의 부록

- ^ Simpson SW 및 Gillespie P(1998) "용접 공정 모니터링 - 상업적 성공", 호주 용접 저널, 43, 16–17

- ^ 심슨 SW, 용접 품질 측정, WIPO PCT WO9845078(1998); US 6288364(2001);오스트레일리아 741965(2002);유럽(14개국) 1007263(2003);캐나다 2285561(2004);대한민국 0503778(2005)

- ^ 심슨 SW, 용접 평가, WIPO PCT WO0143910(2001)오스트레일리아 763689, 미국 6660965(2003);캐나다 2393773(2005); PAs: 일본 2001-545030(2001);중국 00817251.X, 한국 S. 2002-7007624, 인도 IN/PCT/2002/00740 2002), 브라질 PI001640-1, EU 00984649.4(2002)

- ^ 심슨 SW(2007) "아크 용접 결함 감지를 위한 시그니처 이미지", Science & Technology of 용접 및 접합, 12(6), 481–86

- ^ a b Simpson, SW(2007) "아크 용접 결함 감지를 위한 시그니처 이미지 통계", Science & Technology of 용접 및 접합, 12(6), 557–64

- ^ Simpson SW(2008) "서명 이미지를 사용한 가스 금속 아크 용접의 결함 식별", Science & Technology of 용접 및 접합, 13(1), 87–96

- ^ 심슨 SW, "아크 용접 결함 감지를 위한 시그니처 이미지 통계", Science & Technology of 용접 및 접합, 12(6), 557–64, 2007

- ^ Simpson SW(2008) "기체 금속 아크 용접에서의 시그니처 이미지 안정성과 금속 이행", 과학 기술 (13(2), 176–83

- ^ Simpson SW(2009) "서명 이미지가 있는 가스 금속 아크 용접의 결함 자동 감지", 호주 용접 저널 – 용접 연구 보충판, 54, 41–47

- ^ Simpson SW(2008) "서명 이미지가 있는 가스 금속 아크 용접에서 아크 감지", Science & Technology of 용접 및 접합, 13(1), 80–86

- ^ 오스트레일리아 기술 쇼케이스 - 용접 기술 혁신

- ^ 마츠바라 T, 테라사키 H, 오쓰카 H, 코미조 Y(2010) 「용접의 실시간 모니터링 방법의 개발」(종이 RAJU-VE1), 비주얼-JW2010의 프로시저

- ^ "How To Set Up A Tig Welder".

- ^ "Holden 주문: 수상 경력에 빛나는 용접 기술, Techwatch, Price Waterhouse Coopers, 2002년 12월(6일),

- ^ "Holden 구매 시 수상 경력에 빛나는 용접 기술", 호주 기술 쇼케이스 http://www.techshowcase.nsw.gov.au/ 뉴스 및 이벤트(2002)

- ^ "Holden이 사용할 University 용접 검사기", 호주 혁신 잡지, 2002년 3-5, 29

- ^ "밝은 불꽃이 힘을 합쳐 도허티상을 탈취한다" 호주(전국신문)—Higher Education Supplement, 2003년 4월 2일

- ^ *"Weldprint Wins Award". Innovations. Radio Australia. 11 May 2003. Retrieved 19 January 2011.

- ^ Nguyen NT, Mai Y-W, Simpson SW 및 Ohta A(2004) "유한 두꺼운 판의 이중 방사열 발생원에 대한 분석적 근사 용액", 용접 J, 83, 82s

- ^ LH 및 Hancock GJ(2005) "G450 시트강 용접 접합부의 강도", J Structure Eng, 131, 1561

- ^ "자동차 플랜트 기술에는 의료용 스핀오프(spin-off), UniNews, USyd, 34(1), 1(2002)

추가 읽기

- ISO 3834-1: "금속 재료의 융접에 대한 품질 요구 사항.적절한 수준의 품질 요구 사항의 선정 기준" 2005)

- ISO 3834-2: "금속 재료의 융접에 대한 품질 요구 사항.종합품질요건"(2005)

- ISO 3834-3: "금속 재료의 융접에 대한 품질 요구 사항.표준 품질 요구 사항"(2005)

- ISO 3834-4: "금속 재료의 융접에 대한 품질 요구 사항.기본 품질 요구 사항"(2005)

- ISO 3834-5: "금속 재료의 융접에 대한 품질 요구 사항.ISO 3834-2, ISO 3834-3 또는 ISO 3834-4의 품질 요구사항에 대한 청구권 준수가 필요한 문서"

- ISO/TR 3834-6: "금속 재료의 융접에 대한 품질 요구 사항.ISO 3834"(2007) 구현 지침