용접불량

Welding defect용접 결함은 용접의 유용성을 훼손하는 결함을 의미한다.용접 결함은 매우 다양하다.용접 결함은 ISO 5817과 ISO 10042에 허용 한계가 명시되어 있는 동안 ISO 6520에[1] 따라 분류된다.[3]

주요 원인

미국기계학회(ASME)에 따르면 용접결함의 원인은 공정조건 불량 41%, 작업자 오류 32%, 잘못된 기술 12%, 잘못된 소모품 10%, 불량 용접 그루브 5% 등으로 나눌 수 있다.[4]

수소분해

잔류응력

용접으로 형성될 수 있는 응력의 크기는 다음을 사용하여 대략 계산할 수 있다.[5]

여기서 E가 영의 계수인 경우 α는 열팽창 계수, ΔT는 온도 변화다.강철의 경우 이 값은 약 3.5 GPA(510,000 psi)로 계산된다.

종류들

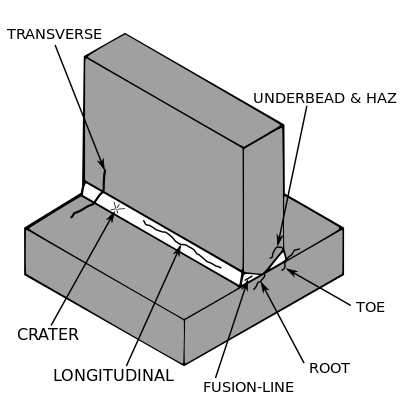

균열

골절과 관련된 결함.

아크 스트라이크

아크 스트라이크는 국부적인 재용융 금속, 열영향 금속 또는 금속 물체의 표면 프로필 변화로 구성된 호에서 발생하는 불연속성이다.[6] Arc Strike는 기초 금속 가열과 매우 빠른 냉각을 국부적으로 초래한다.의도된 용접 부위 외부에 위치한 경우 경화 또는 국부적 균열이 발생할 수 있으며, 파단 발생의 잠재적 부위가 될 수 있다.정적으로 적재된 구조물의 경우 계약 문서에 그러한 제거가 필요하지 않는 한 호 스트라이크를 제거할 필요가 없다.그러나 주기적 하중 구조에서 아크 타격은 그러한 구조물의 사용성에 해로울 수 있는 응력 농도를 초래할 수 있으며, 균열이 있는지 육안으로 검사해야 한다.[7]

콜드 크래킹

잔류응력은 기초 재료의 강도를 떨어뜨릴 수 있으며, 냉간 균열을 통해 치명적인 고장으로 이어질 수 있다.냉간 균열은 강철로 제한되며 용접부가 냉각될 때 마텐사이트의 형성과 관련이 있다.균열은 기초 물질의 열에 영향을 받는 영역에서 발생한다.왜곡과 잔류응력의 양을 줄이기 위해서는 열 투입량이 제한되어야 하며, 사용되는 용접시퀀스는 한쪽 끝에서 다른 쪽 끝으로 직접 이어지지 않고 오히려 세그먼트에 있어야 한다.[8]

콜드 균열은 다음과 같은 전제조건이 모두 충족될 때만 발생한다.[9]

- 취약한 미세구조(예: 마텐사이트)

- 미세 구조물에 존재하는 수소(micro microstructure, micro missile)

- 서비스 온도 환경(정상 대기압): -100 ~ +100 °F

- 높은 자제력

이것들 중 어느 하나라도 제거하면 이 상태가 제거될 것이다.

크레이터 균열

크레이터 균열은 용접 호가 파손될 때 발생하며, 아크 캐비티를 채울 수 있는 충분한 용융 금속이 있으면 크레이터가 형성된다.[10]

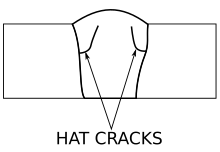

모자 균열

모자 균열은 용접부의 단면 형태에서 이름을 얻는데, 용접부가 용접면을 향해 불꽃을 튀기 때문이다.균열은 융접선에서 시작하여 용접부를 통해 위로 확장된다.그것들은 보통 너무 많은 전압이나 충분한 속도에 의해 발생한다.[10]

핫 크래킹

응고 균열이라고도 알려진 뜨거운 균열은 모든 금속과 함께 발생할 수 있으며 용접의 융접 영역에서 발생한다.이러한 유형의 균열의 확률을 감소시키려면 과도한 재료 구속을 피해야 하며 적절한 주입구 재료를 사용해야 한다.[8]그 밖에 용접전류가 너무 높은 경우, 열을 분산시키지 않는 접합 설계 불량, 불순물(황, 인 등), 예열, 속도가 너무 빠른 경우, 호가 긴 경우 등이 원인이다.[11]

언더비드 균열

열영향부(HAZ) 균열이라고도 하는 언더비드 균열은 융접선에서 짧은 거리를 형성하는 균열로, 저합금강과 고합금강에서 발생한다.[12]이런 유형의 균열의 정확한 원인은 완전히 파악되지는 않지만 용해된 수소가 반드시 존재해야 하는 것으로 알려져 있다.이러한 균열 유형에 영향을 미치는 또 다른 요인은 모재와 용접금속 사이의 불균등한 수축, 모재 구속, 마텐사이트 형성에 따른 스트레스, 금속 밖으로 수소가 침전되어 오는 스트레스 등으로부터 야기되는 내부 스트레스다.[13]

종단 균열

종방향 균열은 용접 비드의 길이를 따라 흐른다.점검균열, 뿌리균열, 전체 중심선균열 등 3가지 유형이 있다.표면에서 균열이 보이는지 점검하고 부분적으로 용접부로 확장되는지 점검하십시오.특히 최종 패스에서 높은 수축 스트레스에 의해 발생하거나 뜨거운 균열 메커니즘에 의해 발생한다.뿌리 균열은 용접부의 뿌리에서 시작하여 부분적으로 용접부까지 침투한다.첫 번째 용접 비드의 크기가 작기 때문에 세로 균열의 가장 흔한 유형이다.이러한 유형의 균열을 다루지 않을 경우 일반적으로 후속 용접 통과로 전파되며, 이는 완전한 균열(뿌리에서 표면까지의 균열)이 보통 형성되는 방식이다.[10]

리마트 균열

재가열 균열은 특히 크롬, 몰리브덴, 바나듐강 등 HSLA강에서 후열 시 발생하는 균열의 일종이다.이 현상은 오스테나이트 스테인리스강에서도 관찰되었다.그것은 열영향부의 낮은 크리프 연성에 의해 발생한다.기존의 결함이나 눈금은 균열 형성을 악화시킨다.재열 균열을 예방하는 데 도움이 되는 것은 먼저 저온에 담가 열처리를 한 다음 고온으로 빠르게 가열하여 용접 발가락을 분쇄하거나 페어링하고, 2단 용접 기법을 사용하여 HAZ 곡물 구조를 다듬는 것이다.[14][15]

뿌리 및 발가락 균열

루트 균열은 용접 시작부(가장자리 준비)의 뿌리에서 짧은 비드가 형성되는 균열로, 시작부에는 낮은 전류와 용접에 사용되는 부적절한 필러 재료로 인한 균열이다.이런 균열의 주요 원인은 수소분해다.이러한 유형의 결함은 시작 및 적절한 필러 재료에서 높은 전류를 사용하여 제거할 수 있다.발가락 균열은 용접 부위에 존재하는 수분 함량으로 인해 발생하며 표면 균열의 일부라 쉽게 감지할 수 있다.이러한 유형의 결함을 제거하기 위해서는 예열과 적절한 관절 형성이 필수적이다.

가로 균열

횡방향 균열은 용접 방향과 수직이다.이는 일반적으로 낮은 연성의 용접 금속에 작용하는 종방향 수축 응력의 결과물이다.크레이터 균열은 용접 아크가 조기에 종료될 때 분화구에서 균열이 발생한다.크레이터 균열은 보통 얕고 뜨거운 균열이 보통 단일 또는 별 균열을 형성한다.이러한 균열은 보통 크레이터 파이프에서 시작하여 크레이터의 종방향으로 확장된다.단, 용접부의 나머지 부분에서는 종방향 용접 균열로 확산될 수 있다.

왜곡.

접합부 부위의 금속 용융과 관련된 용접 방법은 가열된 금속이 냉각됨에 따라 수축되기 쉽다.그리고 나서 수축은 잔류 응력과 왜곡을 도입한다.최종 제품이 원하는 모양이 아니기 때문에 왜곡이 큰 문제를 일으킬 수 있다.특정 유형의 왜곡을 완화하기 위해 가공물을 상쇄하여 제품을 용접한 후 올바른 모양이 되도록 할 수 있다.[16]다음 그림은 다양한 유형의 용접 왜곡을 설명한다.[17]

가스포함

가스 포함은 다공성, 송풍구 및 파이프(또는 웜홀)를 포함하는 광범위한 결함이다.가스 포함의 근본적인 원인은 응고된 용접부 내에 가스가 끼이는 것이다.기체 형성은 공작물 또는 전극의 높은 황 함량, 전극 또는 공작물의 과도한 습기, 아크가 너무 부족하거나 용접 전류 또는 극성이 잘못되어 발생할 수 있다.[12]

포함

포함 유형에는 선형 포함 유형과 둥근 포함 유형 두 가지가 있다.포함은 격리되거나 누적될 수 있다.선형 포함은 용접부에 슬래그 또는 플럭스가 있을 때 발생한다.슬래그는 플럭스의 사용으로 형성되는데, 이 같은 유형의 결함은 보통 차폐 금속 아크 용접, 플럭스 코어 아크 용접, 수중 아크 용접 등 플럭스를 사용하는 용접 공정에서 발생하지만 가스 금속 아크 용접에서도 발생할 수 있다.이 결함은 대개 다중 패스가 필요한 용접부에서 발생하며 용접부 사이에 중첩이 잘 되지 않는다.중첩 상태가 좋지 않아 이전 용접에서 나온 슬래그가 녹아서 새 용접 비드의 상단으로 올라가지 못한다.또한 이전의 용접으로 언더컷 또는 울퉁불퉁한 표면 프로파일을 남기는 경우에도 발생할 수 있다.슬래그 포함을 방지하기 위해 그라인딩, 와이어 브러싱 또는 치핑을 통해 패스 사이의 용접 비드에서 슬래그를 청소해야 한다.[18]

모재에 녹이나 방앗간 비늘이 있을 때 격리된 비포장물이 발생한다.[19]

융접 및 불완전한 용입 부족

융접의 부족은 용접 비드가 모재에 잘 접착되지 않는 것이며, 불완전한 용입은 용접 홈의 뿌리에서 시작하지 않는 용접 비드다.불완전한 용입은 용접 뿌리에 채널과 틈새를 형성하며, 부식성 물질이 이러한 부위에 정착할 수 있기 때문에 파이프에 심각한 문제를 일으킬 수 있다.이러한 유형의 결함은 용접 절차를 준수하지 않을 때 발생한다. 가능한 원인으로는 현재 설정, 호 길이, 전극 각도, 전극 조작 등이 있다.[20]결함은 다양하고 중요하거나 중요하지 않은 것으로 분류할 수 있다.용접부의 다공성(거품)은 보통 어느 정도 허용된다.슬래그 포함, 언더컷, 균열은 일반적으로 허용되지 않는다.일부 다공성, 균열 및 슬래그 포함물이 눈에 띄므로 제거하기 위해 추가 검사가 필요하지 않을 수 있다.이와 같은 작은 결함은 액체 침투성 시험(Dye check)을 통해 확인할 수 있다.슬래그 포함물과 표면 바로 아래의 균열은 자분탐상검사(Magnetic Particle Inspection)을 통해 확인할 수 있다.심층 결함은 방사선(X선) 및/또는 초음파(음파) 시험 기법을 사용하여 탐지할 수 있다.

성층파열

성층파열은 판 면에 수직으로 수축되는 힘에 의해 함께 용접된 압연강판에 발생하는 용접결함의 일종이다.[21]1970년대 이후, 황 사용량을 제한하는 제조 관행의 변화는 이 문제의 발생률을 크게 감소시켰다.[22]

성층파열은 주로 물질에 유황 함유로 발생한다.다른 원인으로는 합금에 수소가 과다한 것이 있다.이러한 결함은 강철 합금의 황량을 0.[22]005% 이하로 유지함으로써 완화할 수 있다.희토류 원소, 지르코늄 또는 칼슘을 합금에 첨가하여 금속 격자 전체에 걸쳐 황 함유물의 구성을 제어하는 것도 문제를 완화시킬 수 있다.[23]

용접 부품 대신 주물이나 단조 부품을 사용하도록 시공 공정을 수정하면 용접 부품에서만 라멜라 파열이 발생하기 때문에 이 문제를 해결할 수 있다.[21]

언더컷

언더커팅은 용접이 모재의 단면 두께를 감소시키고 용접 및 공작물의 강도를 감소시키는 것을 말한다.이러한 유형의 결함의 한 가지 이유는 과도한 전류로 인해 접합부의 가장자리가 녹아서 용접으로 배출되기 때문이다. 이는 용접 길이를 따라 배수구 같은 인상을 남긴다.또 다른 이유는 용접 가장자리를 따라 충분한 주입 금속이 축적되지 않는 열악한 기술을 사용하는 경우다.세 번째 이유는 잘못된 주입구 금속을 사용하는데, 이는 용접 중앙과 가장자리 사이에 더 큰 온도 구배를 생성하기 때문이다.다른 원인으로는 전극 각도가 너무 작고, 전극이 축축하며, 호 길이가 지나치게 길고 속도가 느리다.[24]

참조

- ^ BS EN ISO 6520-1: "용접 및 제휴 공정 - 금속 재료의 기하학적 결함 분류 - 파트 1: 융접"(2007)

- ^ BS EN ISO 5817: "용접 — 강철, 니켈, 티타늄 및 합금의 융접 접합부(빔 용접 제외) — 결함에 대한 품질 수준"(2007)

- ^ BS EN ISO 10042: "용접.알루미늄 및 합금의 아크 용접 조인트.결함에 대한 품질 수준"(2005)

- ^ Matthews, Clifford (2001), ASME engineer's data book, ASME Press, p. 211, ISBN 978-0-7918-0155-0.

- ^ Bull, Steve (2000-03-16), Magnitude of stresses generated, University of Newcastle upon Tyne, archived from the original on 2009-12-06, retrieved 2009-12-06.

- ^ AWS A3.0: 2020 - 표준 용접 용어 및 정의

- ^ aisc.org/steel-solutions-center/engineering-faqs/8.5.-repairs

- ^ a b Cary & Helzer 2005, 페이지 404–405.

- ^ [1] 간단한 MIG 용접사 문제 해결 가이드

- ^ a b c Raj, Jayakumar & Tavasimuthu 2002 페이지 128.

- ^ Bull, Steve (2000-03-16), Factors promoting hot cracking, University of Newcastle upon Tyne, archived from the original on 2009-12-06, retrieved 2009-12-06.

- ^ a b Raj, Jayakumar & Tavasimuthu 2002 페이지 126.

- ^ 램폴 2003, 페이지 208.

- ^ Bull, Steve (2000-03-16), Reheat cracking, University of Newcastle upon Tyne, archived from the original on 2009-12-07, retrieved 2009-12-06.

- ^ Bull, Steve (2000-03-16), Reheat cracking, University of Newcastle upon Tyne, archived from the original on 2009-12-07, retrieved 2009-12-06.

- ^ Weman 2003, 페이지 7-8.

- ^ Bull, Steve (2000-03-16), Welding Faults and Defects, University of Newcastle upon Tyne, archived from the original on 2009-12-06, retrieved 2009-12-06.

- ^ Defects/imperfections in welds - slag inclusions, archived from the original on 2009-12-06, retrieved 2009-12-05.

- ^ Bull, Steve (2000-03-16), Welding Faults and Defects, University of Newcastle upon Tyne, archived from the original on 2009-12-05.

- ^ 램폴 2003, 페이지 216.

- ^ a b Bull, Steve (2000-03-16), Welding Faults and Defects, University of Newcastle upon Tyne, archived from the original on 2009-12-04.

- ^ a b Still, J. R., Understanding Hydrogen Failures, retrieved 2009-12-03.

- ^ Ginzburg, Vladimir B.; Ballas, Robert (2000), Flat rolling fundamentals, CRC Press, p. 142, ISBN 978-0-8247-8894-0.

- ^ 램폴 2003, 페이지 211–212.

참고 문헌 목록

- Cary, Howard B.; Helzer, Scott C. (2005), Modern Welding Technology, Upper Saddle River, New Jersey: Pearson Education, ISBN 0-13-113029-3.

- Raj, Baldev; Jayakumar, T.; Thavasimuthu, M. (2002), Practical non-destructive testing (2nd ed.), Woodhead Publishing, ISBN 978-1-85573-600-9.

- Rampaul, Hoobasar (2003), Pipe welding procedures (2nd ed.), Industrial Press, ISBN 978-0-8311-3141-8.

- Moreno, Preto (2013), Welding Defects (1st ed.), Aracne, ISBN 978-88-548-5854-1.

- Weman, Klas (2003), Welding processes handbook, New York, NY: CRC Press, ISBN 0-8493-1773-8.