금속 선반

Metal lathe금속 선반 또는 금속 가공 선반은 비교적 단단한 재료를 정밀하게 가공하도록 설계된 대형 선반입니다.원래 금속을 기계화하도록 설계되었지만 플라스틱 및 기타 재료의 등장과 고유의 다용도로 인해 다양한 용도 및 재료에 사용됩니다.더 큰 문맥을 이미 이해하고 있는 기계 전문 용어에서는 일반적으로 선반이라고 부르거나 더 구체적인 하위 유형 이름(공구 선반, 터렛 선반 등)으로 지칭합니다.이러한 강성 공작기계는 공구 비트 및 드릴 비트와 같은 다양한 절삭 공구의 (일반적으로 선형) 이동을 통해 회전하는 공작물에서 재료를 제거합니다.

건설

선반의 디자인은 크게 해당 용도에 따라 달라진다. 하지만, 기본적 특징들은 대부분 형태에 공통된 달라질 수 있습니다.이 기계들(최소한) 헤드 스톡, 침대, 마차가 임의로 구성되어 있다.더 나은 기계가 굳게 넓은 베어링 표면과(slide-ways)안정을 위해서 그것도 대단히 정밀하게 제작된 생성된다.이 부품이 기계에 제작된 필요한 허용 오차, 반복 정밀성을 만날 수 있도록 도움을 준다.

헤드스톡

Headstock(H1)에는 주축(H4), 변속 메커니즘(H2, H3) 및 변속 기어(H10)가 들어 있습니다.헤드스톡은 절삭력이 수반되기 때문에 가능한 견고하게 제작되어야 하며, 이는 경미한 구조의 하우징을 왜곡시키고, 공작물에 전달되는 고조파 진동을 유발하여 완성된 공작물의 품질을 떨어뜨릴 수 있습니다.

일반적으로 주 스핀들은 긴 바가 작업 영역까지 확장될 수 있도록 속이 비어 있습니다.이를 통해 재료의 준비와 낭비를 줄일 수 있습니다.Spindle은 정밀 베어링으로 구동되며, 척이나 전면 플레이트 등의 워크홀딩 장치를 부착할 수 있습니다.스핀들의 이 끝단에는 보통 테이퍼가 포함되어 있으며, 종종 모스 테이퍼를 사용하여 중공 튜브(모스 표준) 테이퍼를 삽입하여 테이퍼 구멍의 크기를 줄이고 중심을 사용할 수 있습니다.구형 기계('50s')에서 스핀들은 평평한 벨트 풀리에 의해 직접 구동되었으며, 황소 기어를 조작하여 더 낮은 속도를 사용할 수 있었습니다.이후 기계는 전용 전기 모터로 구동되는 기어 박스를 사용합니다.작동자는 완전히 '기어 헤드'를 통해 변속기를 통해 적절한 속도를 선택할 수 있습니다.

침대

Bed는 Headstock과 연결되어 있는 견고한 베이스이며, Spindle 축과 평행하게 Carriage와 Tailstock을 이동할 수 있습니다.이는 설정된 트랙에서 캐리지와 테일 스톡을 구속하는 경화 및 접지 침대로 인해 촉진됩니다.캐리지가 랙 및 피니언 시스템을 통해 이동합니다.정확한 피치의 리드 스크루는 헤드스톡에서 구동되는 변속 장치를 통해 절삭 공구를 고정하는 캐리지를 구동합니다.

침대의 종류에는 반전형 "V" 침대, 평면형 침대, 그리고 조합형 "V"와 평면형 침대가 포함된다."V"와 콤비네이션 베드는 정밀하고 가벼운 작업에 사용되며 플랫 베드는 무거운 [citation needed]작업에 사용됩니다.

선반을 설치할 때 첫 번째 단계는 수평을 맞추는 것으로, 침대가 비틀리거나 구부러지지 않았는지 확인하는 것입니다.기계를 정확히 수평으로 만들 필요는 없지만 정확한 절단 형상을 얻기 위해서는 기계를 완전히 펴야 합니다.정밀도 레벨은 비틀림을 식별하고 제거하는 데 유용한 도구입니다.또한 4개 이상의 장착 지점이 있는 선반의 경우 굽힘을 감지하기 위해 침대를 따라 이러한 레벨을 사용하는 것이 좋습니다.두 경우 모두 레벨은 절대 참조가 아닌 대조군으로 사용됩니다.

이송 나사 및 리드 나사

피드 스크류(H8)는 일련의 기어가 캐리지 메커니즘을 구동할 수 있는 긴 구동축입니다.이러한 기어는 캐리지의 앞치마에 있습니다.피드 스크류 및 리드 스크류(H7)는 모두 변속 기어(쿼드런트) 또는 퀵 체인지 기어박스(H6) 또는 노턴 기어박스로 알려진 중간 변속 장치에 의해 구동됩니다.이러한 중간 기어를 사용하면 절삭 나사산 또는 웜 기어에 대해 올바른 비율과 방향을 설정할 수 있습니다.스핀들과 기어열 사이에 올바른 비율과 방향의 기어열을 도입할 수 있는 사분면판과 함께 텀블러 기어(H5)가 설치되어 있다.이는 스핀들이 회전하는 횟수와 리드 스크루가 회전하는 횟수 사이에 일정한 관계를 제공합니다.이 비율을 통해 다이의 도움 없이 공작물에서 나사산을 절단할 수 있습니다.

일부 선반에는 모든 캐리지 이동 용도로 사용할 수 있는 리드 스크루가 1개만 있습니다.나사 절삭의 경우 하프 너트가 리드 스크루의 나사산에 의해 구동되도록 체결되며, 일반적인 전원 공급의 경우 키가 리드 스크루에 절단된 키웨이와 체결되어 선반 베드를 따라 장착된 랙을 따라 피니언을 구동합니다.

리드 나사는 영국 규격 또는 미터 규격에 따라 제조되며, 다른 제품군의 나사산 형태를 작성하려면 변환비를 도입해야 합니다.한 나사산에서 다른 나사산으로 정확하게 변환하려면 127-톱니 기어가 필요하거나, 127-톱니 기어를 장착하기에 충분히 크지 않은 선반에서는 근사치를 사용할 수 있습니다.63:1의 비율로 3과 7의 배수를 사용하여 상당히 느슨한 나사산을 절단할 수 있습니다.이 변환비는 종종 퀵체인지 기어박스에 내장됩니다.

영국식 리드 스크루가 있는 선반을 미터법(밀리미터) 나사산으로 변환하는 데 필요한 정확한 비율은 100 / 127 = 0.7874...입니다. 총 톱니가 가장 적은 최선의 근사치는 37 / 47 = 0.7872...입니다. 이 전치는 모든 관습 및 모형 제작자의 미터법 피치(0,3025)에 대해 일정한 -0.020%의 오차를 줍니다..35, 0.40, 0.45, 0.50, 0.60, 0.70, 0.75, 0.80, 1.00, 1.25, 1.50, 1.75, 2.00, 2.50, 3.50, 4.00, 5.50, 5.50 및 6.00 mm)

객차

가장 단순한 형태에서 캐리지가 공구 비트를 잡고 작업자의 제어 하에 공구 비트를 종방향(회전) 또는 수직방향(대면)으로 이동합니다.작업자는 핸드휠(5a)을 통해 캐리지가 수동으로 이동하거나 캐리지 피드 메커니즘(5c)에 피드 샤프트를 연결하여 캐리지가 자동으로 이동하도록 합니다.이렇게 하면 캐리지의 이동이 동력 보조가 되어 작업자가 어느 정도 안심할 수 있습니다.캐리지 및 관련 슬라이드의 핸드휠(2a, 3b, 5a)은 일반적으로 사용 편의성과 재현 가능한 절단을 위해 보정됩니다.캐리지에는 일반적으로 새들(4)로 알려진 탑 캐스팅과 에이프런(5)으로 알려진 사이드 캐스팅이 포함됩니다.

크로스 슬라이드

Cross Slide(3)는 캐리지에 탑승하며 주축 축에 직각으로 이동하는 이송 Screw가 있습니다.이를 통해 대면 작업을 수행하고 절단 깊이를 조정할 수 있습니다.이 공급 나사는 기어 트레인을 통해 공급축(앞에서 언급한)에 결합되어 크로스 슬라이드에 자동 '전원 공급' 이동을 제공할 수 있습니다.대부분의 선반에서는 인터록 메커니즘이 두 번째 기어 트레인을 차단하기 때문에 한 번에 한 방향만 체결할 수 있습니다.

크로스 슬라이드 핸드휠은 일반적으로 부품의 직경을 기준으로 표시되므로 직경 0.001인치를 나타내는 눈금 하나가 크로스 슬라이드 운동의 .0005인치에 해당합니다.

복합 휴식

복합 받침대(또는 상단 슬라이드)(2)는 일반적으로 공구 포스트가 장착되는 곳입니다.다른 이송 나사를 통해 축을 따라 적은 양의 이동(크로스 슬라이드보다 작음)을 제공합니다.복합 받침대 축은 캐리지 또는 크로스 슬라이드와 독립적으로 조정할 수 있습니다.테이퍼 회전, 나사 절단 또는 정밀 대향 시 절단 깊이를 제어하거나 이송축이 허용하는 것보다 더 미세한 이송(수동 제어)을 얻기 위해 사용합니다.일반적으로 복합 받침대에는 받침대(2b)에 견인기가 표시되어 있어 작업자가 정확한 각도로 축을 조정할 수 있습니다.

미끄럼틀은 (최초의 형태의 마차로 알려진) 15세기로 거슬러 올라갈 수 있다.1718년 러시아 발명가 Andrey Nartov에 의해 도입되어 러시아 [1]산업에서의 사용이 제한되었습니다.

완전히 문서화된 최초의 금속 슬라이드 받침 선반은 1751년경 자크 드 보칸송에 의해 발명되었습니다.그것은 모드슬레이가 그의 버전을 발명하고 완성하기 훨씬 전에 백과사전에 기술되었다.Maudslay는 Vaucanson의 작품을 몰랐을 가능성이 높다. 왜냐하면 그의 슬라이드 받침대 첫 버전은 Vaucanson 선반에 없는 많은 오류가 있었기 때문이다.

18세기에 미끄럼틀은 프랑스 장식용 회전 선반에도 사용되었다.

1780년대 버버럭건 가문에 의해 울리치의 로열 아스널에 있는 총기 천공 공장 스위트에도 슬라이드 받침대가 있었다.헨리 모드슬레이가 그것을 발명했다는 이야기는 오랫동안 떠돌았지만, 그는 그렇게 주장하지 않았다.Maudslay가 슬라이드 레스트를 발명했다는 전설은 James Nasmyth에서 유래했는데,[2] 그는 1841년 슬라이드 원리의 도입에 관한 그의 발언에서 그것에 대해 모호하게 썼다; 후대의 작가들은 오해를 하고 오류를 전파했다.하지만, 모드슬레이는 그 생각을 널리 퍼뜨리는 데 도움을 주었다.그가 어렸을 때 아스널에서 일할 때 그것을 보았을 가능성이 높다.1794년, 그가 조셉 브라마를 위해 일하던 중, 그는 그것을 만들었고, 그가 자신의 작업장을 가지고 있을 때 그는 그곳에서 그것을 만들어 팔았다.그가 교육한 엔지니어들의 네트워크와 함께, 이것은 슬라이드 받침대가 다른 선반 제조자들에 의해 널리 알려지고 복사되도록 했고, 영국 엔지니어링 워크샵 전체에 확산되었습니다.리드 스크류, 변속 기어, 슬라이드 받침대 3개가 통합된 실용적이고 다용도적인 나사 절단 선반이 Maudslay의 가장 중요한 성과였습니다.

툴포스트

공구 비트는 미국식 랜턴 스타일, 전통적인 4면 사각 스타일 또는 그림에 표시된 멀티픽스 배치와 같은 퀵체인지 스타일인 툴포스트(1)에 장착되어 있습니다.퀵 체인지 설정의 장점은 랜턴 스타일의 도구 1개 또는 4면 타입의 도구 4개로 제한되지 않고 사용 가능한 도구 수(최대 홀더 수)를 무제한으로 사용할 수 있다는 것입니다.교체 가능한 공구 홀더를 사용하면 기계에서 홀더를 제거하더라도 모든 공구를 중앙 높이로 사전 설정할 수 있습니다.

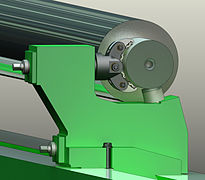

테일스톡

Tailstock은 공구(드릴)이며, Headstock의 반대쪽에 센터 마운트가 있습니다.스핀들(T5)은 회전하지 않지만 리드스크류 및 핸드휠(T1)의 작용으로 종방향으로 이동합니다.스핀들에는 드릴 비트, 센터 및 기타 공구를 고정하기 위한 테이퍼가 포함되어 있습니다.테일 스톡은 작업물의 지시에 따라 침대를 따라 배치하고 클램프(T6)를 제자리에 고정할 수 있습니다.또한 스핀들 축에서 Tailstock(T4)을 오프셋할 수 있는 장치도 있어 작은 테이퍼를 회전시키거나 Tailstock을 Bed 축에 맞춰 정렬할 때 유용합니다.

이미지는 핸드휠과 스핀들 사이의 감속 기어 박스(T2)를 보여 주며, 대형 드릴이 추가 레버리지가 필요할 수 있습니다.공구 비트는 일반적으로 HSS, 코발트강 또는 카바이드로 제작됩니다.

안정적, 추종자 및 기타 휴식

긴 공작물은 종종 중간에 지지해야 합니다. 왜냐하면 절단 공구가 공작물을 지지할 수 있는 곳에서 공작물을 밀어낼 수 있기 때문입니다. 왜냐하면 절단 금속은 공작물을 진동시키거나 심지어 휘게 하는 엄청난 힘을 생성하기 때문입니다.이 추가 지지대는 정상 받침대(안정 받침대, 고정 받침대, 중앙 받침대 또는 때로는 혼란스럽게 중심이라고도 함)에 의해 제공될 수 있습니다.침대의 견고한 마운트로부터 정지해 서 있고, 일반적으로 120° 간격으로 3개의 접점이 있는 나머지 중앙에서 공작물을 지지합니다.팔로어 레스트(팔로어 또는 트래블 스테이드라고도 함)는 유사하지만 베드가 아닌 캐리지에 장착되어 있습니다. 즉, 공구 비트가 움직이면 팔로어 레스트가 "따라간다"는 의미입니다(둘 다 동일한 [3][4]캐리지에 단단히 연결되어 있기 때문입니다).

팔로어 레스트는 언제든지 절단되는 공작물의 영역에서 공구 비트의 스프링력에 직접 대항하는 지지대를 제공할 수 있습니다.이 점에서 박스 도구와 유사합니다.정지 시 일부 공작물 형상 오류가 베이스(베어링 표면)에서 가공 표면으로 전달됩니다.나머지 디자인에 따라 다릅니다.최소 전송 속도 보정 받침대가 사용됩니다.일반적으로 레스트 롤러는 가공면에 몇 가지 지오메트리 오류를 발생시킵니다.

휴식 작업 비디오 수정

금속 선반 종류

금속 가공 분야에는 다양한 종류의 선반들이 있습니다.일부 변형은 그다지 명확하지 않고, 다른 변형은 틈새 영역에 가깝습니다.예를 들어 센터링 선반은 워크가 고정된 상태로 헤드가 워크를 향해 이동하고 양 끝에 센터 드릴 구멍을 가공하는 듀얼 헤드 머신이다.그런 다음 결과 공작물을 다른 작업에서 "중앙 사이"로 사용할 수 있습니다.최근에는 금속 선반이라는 용어도 다소 시대에 뒤떨어진 용어로 여겨질 수 있다.플라스틱 및 기타 복합 재료는 널리 사용되고 있으며, 적절한 변경으로 금속에 사용되는 것과 동일한 원리 및 기술을 가공에 적용할 수 있습니다.

중앙선반/엔진선반/벤치선반

중앙선반, 엔진선반 및 벤치선반이라는 용어는 모두 일반적인 기계공이나 기계 가공 애호가들이 가장 많이 사용하는 금속 가공선반의 전형적인 등급으로 간주될 수 있는 기본적인 유형의 선반을 가리킵니다.벤치 선반이라는 이름은 작업대에 설치할 수 있을 정도로 작은 클래스 버전(단, 풀기능으로 미니 선반이나 마이크로 선반보다 큰 크기)을 의미합니다.중앙선반의 구조는 상술한 것이지만, 제조년도, 크기, 가격대, 원하는 특징에 따라 모델마다 크게 다를 수 있습니다.

엔진 선반은 핸드헬드 공구와 함께 사용되던 초기 선반이나 수동 공급만 있는 선반과 달리 절삭 공구에 자동 공급되는 전통적인 19세기 후반 또는 20세기 선반에 적용된 이름입니다.여기서 "엔진"의 사용은 수년 동안 산업용 표준 동력원이었던 증기 엔진에서처럼 원동력의 의미가 아닌 기계 장치의 의미이다.이 작업에는 벨트 라인 샤프트 시스템을 통해 모든 기계에 전력을 공급하는 하나의 대형 증기 엔진이 있을 것입니다.따라서 초기 엔진 선반은 일반적으로 '원추형 헤드'로, 스핀들이 평평한 벨트를 수용하도록 설계된 콘 풀리라고 불리는 다단계 풀리를 장착했습니다.플랫 벨트를 콘 풀리의 다른 단계로 이동하면 다른 스핀들 속도를 얻을 수 있습니다.콘 헤드 선반은 일반적으로 콘의 뒷면에 카운터축(레이샤프트)이 있어 직접 벨트 구동에 의해 얻을 수 있는 속도보다 낮은 세트를 제공할 수 있었다.이 기어들은 백 기어라고 불렸다.대형 선반에는 때때로 2단 백 기어가 있어 변속이 가능하여 더 낮은 속도를 제공할 수 있었습니다.

20세기 초에 전기 모터가 보편화되기 시작했을 때, 많은 콘헤드 선반은 전기로 전환되었다.동시에, 기어와 베어링의 최신 기술은 자동차 변속기와 유사한 변속 장치를 사용하여 고속 스테이를 최대한 활용하는 데 필요한 더 많은 양의 출력을 전송하면서 다양한 스핀들 속도와 피드 속도를 얻기 위해 제조업체가 완전히 기어화된 헤드 스톡을 만들기 시작했습니다.el 툴절삭 공구는 인공 탄화물의 도입으로 다시 한 번 진화하여 1970년대에 일반 산업에 널리 도입되었다.초기 탄화물은 공구 홀더의 가공된 '둥지'에 납땜하여 공구 홀더에 부착되었습니다.이후 설계에서는 팁의 교체 및 다중 패스가 가능하여 재사용이 가능했습니다.탄화물은 마모 없이 훨씬 높은 가공 속도를 견딜 수 있습니다.그 결과, 가공 시간이 단축되어 생산량이 증가하고 있습니다.더 빠르고 더 강력한 선반에 대한 수요가 선반 개발의 방향을 좌우했다.

저렴한 전자 장치의 가용성은 최대 RPM에서 거의 0 RPM까지 연속 가변 모터 속도를 허용함으로써 속도 제어의 적용 방식을 다시 바꾸어 놓았습니다.이것은 19세기 후반에 시도되었지만 당시에는 만족스럽지 못했다.그 후 전기회로가 개선됨에 따라 다시 사용할 수 있게 되었습니다.

공구실 선반

마이크

터렛 선반 및 캡스턴 선반

터렛 선반과 캡스턴 선반은 중복 부품의 반복 생산에 사용되는 선반 클래스의 멤버입니다(절단 공정의 특성상 일반적으로 교체 가능합니다).Turret을 추가함으로써 이전 선반에서 발전한 것으로, Turret은 지수화 가능한 공구 홀더로서, 작업자가 공구 설치 및 분리 등 셋업 작업을 할 필요 없이 서로 다른 절삭 공구를 사용하여 쉽고 빠르게 연속적으로 여러 절삭 작업을 수행할 수 있습니다.(후자는 툴 패스가 기계에 의해 제어되기 때문에 툴 패스는 Turret의 슬라이드 및 정지 또는 CNC 선반에 있는 컴퓨터 유도 서보 메커니즘을 통해 지그와 같은 방식으로 제어됩니다.)[5]

다양한 작업을 반영하는 다양한 터렛 선반과 캡스턴 선반 디자인이 있습니다.

갱툴 선반

갱툴 선반은 크로스 슬라이드에 공구가 일렬로 늘어선 선반으로, 길고 평평하며 밀링머신 테이블과 유사합니다.이 개념은 기본적으로 터렛 선반과 동일합니다. 즉, 여러 개의 공구를 설정한 후 각 부품 절단 사이클에 대해 쉽게 인덱싱할 수 있습니다.Turret처럼 회전하는 것이 아니라 Indexable Tool Group은 선형입니다.

다축 선반

멀티 스핀들 선반에는 (캠 또는 CNC를 통해) 둘 이상의 스핀들과 자동 제어가 있습니다.대량 생산 전문 생산 기계입니다.작은 종류는 보통 나사 기계라고 불리며, 큰 종류는 보통 자동 척 기계, 자동 척커 또는 단순 척커라고 불립니다.나사 기계는 보통 바 스톡에서 작동하며, 척커는 자동으로 매거진에서 개별 블랭크 부분을 꺼냅니다.나사 기계의 최소 수익성 있는 생산 로트 크기는 셋업 시간이 길기 때문에 일반적으로 수천 개의 부품으로 구성됩니다.나사 기계가 설치되면 높은 정확도, 낮은 사이클 시간, 매우 적은 인력으로 수천 개의 부품을 연속적으로 빠르고 효율적으로 생산할 수 있습니다.(후자의 2 포인트는 교환 가능한 부품의 단가를 이러한 기계 없이 달성할 수 있는 것보다 훨씬 낮춥니다.)

CNC 선반 / CNC 터닝 센터

컴퓨터 수치 제어(CNC) 선반은 설정, 조작, 반복성 및 정확성이 용이하기 때문에 오래된 생산 선반(멀티 스핀들 등)을 빠르게 대체하고 있습니다.CNC 터닝 선반은 컴퓨터로 제어되는 기계 부품입니다.기존 선반과 같이 선회, 천공 등의 기본적인 가공 작업을 할 수 있습니다.최신 탄화물 공구를 사용하고 최신 공정을 완전히 사용하도록 설계되었습니다.부품은 CAD/CAM 프로세스 또는 프로그래머에 의해 수동으로 프로그래밍된 공구 경로 및 결과 파일을 기계에 업로드하고 설정 및 트립 테스트를 거친 후 작업자의 감독 하에 부품을 계속 제작할 수 있습니다.

기계는 컴퓨터 메뉴 스타일 인터페이스를 통해 전자적으로 제어되며, 프로그램을 수정하여 프로세스의 시뮬레이션 보기와 함께 기계에 표시할 수 있습니다.이 프로세스를 수행하려면 세터/오퍼레이터의 고도의 기술이 필요합니다.그러나 각 기계에 대한 깊은 지식이 필수적이라고 여겨졌던 이전 생산 기계에 비해 지식 기반이 넓습니다.이러한 기계는 종종 동일한 사람이 설정하고 조작하며, 운영자는 소수의 기계(셀)를 감독합니다.

CNC 선반의 설계는 제조사에 따라 다르지만, 모두 몇 가지 공통 요소를 가지고 있습니다.Turret은 Tool Holder를 잡고 필요에 따라 Indexing을 하며, Spindle은 공작물을 잡고 Slide는 Turret이 여러 축으로 동시에 이동할 수 있도록 합니다.기계들은 대부분 직업 건강 및 안전(OH&S) 문제로 인해 완전히 밀폐되어 있는 경우가 많습니다.

이 산업이 급속히 성장함에 따라 CNC 선반 제조사마다 다른 사용자 인터페이스를 사용하고 있어 운영자는 이를 숙지해야 하기 때문에 어려움을 겪을 수 있습니다.저렴한 컴퓨터, 리눅스 같은 무료 운영체제, 오픈소스 CNC 소프트웨어의 등장으로 CNC 머신의 엔트리 가격은 급락했다.[citation needed]

CNC 수평 밀링

CNC 수평 가공은 수평으로 구성된 선반, 가공 센터, 보링 머신 또는 보링 밀을 사용하여 수행됩니다.일반적으로 사용되는 장비는 5개의 축을 따라 위아래로 움직이는 원통형 커터로 구성됩니다.이 기계는 입체 부품에 다양한 [6]모양, 슬롯, 구멍 및 디테일을 생성할 수 있습니다.

CNC 수직 밀링

수직 방향의 CNC 머신은 수직 스핀들 축에 원통형 커터를 사용하여 커스텀 형상, 슬롯 및 3차원 부품의 디테일을 커스터마이즈 할 수 있습니다.수직선반, 수직가공센터, 5축 [7]기계 등이 이에 해당합니다.

스위스식 선반

스위스식 선반은 매우 정확한 선반의 특정 설계입니다(때로는 공차가 수천분의 몇 인치(몇 마이크로미터)에 불과합니다).스위스식 선반은 콜렛과 가이드 부싱으로 공작물을 유지한다.콜렛은 가이드 부싱 뒤에 있고 공구는 가이드 부싱 앞에 있으며 Z축에 고정되어 있습니다.부품을 따라 세로로 절단하려면 공구가 안으로 이동하고 재료 자체가 Z축을 따라 앞뒤로 이동합니다.따라서 가이드 부싱 근처의 재료에 대한 모든 작업을 보다 견고한 곳에서 수행할 수 있으므로 부품이 휘어지거나 진동이 발생할 가능성이 거의 없이 단단하게 고정되므로 가늘고 긴 공작물 작업에 이상적입니다.이 스타일의 선반은 일반적으로 CNC 제어 하에 사용됩니다.

오늘날 대부분의 CNC 스위스식 선반은 1개 또는 2개의 메인 스핀들과 1개 또는 2개의 백 스핀들(세컨더리 스핀들)을 사용합니다.주축은 메인 가공 작업에 가이드 부싱과 함께 사용됩니다.세컨더리 스핀들은 Z축에 정렬된 부품 뒤에 있습니다.간단한 조작에서는 절단된 부품을 회수하여 두 번째 조작에 사용할 수 있도록 한 후 빈에 꺼냅니다.이것에 의해, 표준 CNC 터닝 센터의 경우와 같이, 오퍼레이터가 각 부품을 수동으로 교환할 필요가 없어집니다.따라서 이러한 기계는 빠른 사이클 타임이 가능하기 때문에 단 10~15초 만에 간단한 부품을 한 사이클로 생산할 수 있습니다(즉, 두 번째 작업으로 부품을 완성하는 두 번째 기계가 필요 없음).따라서 소경 부품의 대규모 생산 작업에 이상적입니다.

스위스식 선반 및 활공구

많은 스위스 선반에는 보조 스핀들 또는 '서브 스핀들'이 통합되어 있으므로 '라이브 툴링'도 통합되어 있습니다.활공구는 스핀들 모터와는 독립적으로 소형 모터로 구동되는 회전식 절삭 공구입니다.라이브 툴은 스위스 선반에서 제조할 수 있는 부품의 복잡성을 증가시킵니다.예를 들어 주축에 수직으로 구멍이 뚫린 부분(스핀들의 회전축)을 자동적으로 제작하는 것은 라이브 툴링으로 매우 경제적이며, 스위스 선반에 의한 가공 후 2차 조작으로 하면 마찬가지로 경제적이지 않다.'2차 운전'은 제조 공정을 완료하기 위해 부분적으로 완성된 부품을 제2의 기계에 고정하는 가공 작업이다.일반적으로 어드밴스드 CAD/CAM 소프트웨어에서는 메인 스핀들 외에 라이브 툴이 사용되고 있기 때문에 CAD 시스템에서 그릴 수 있는 대부분의 부품은 CAD/CAM 소프트웨어가 지원하는 기계에서 실제로 제조할 수 있습니다.

콤비네이션 선반 / 3-in-1 기계

흔히 3-in-1 기계로 알려진 복합 선반은 선반 설계에 드릴링 또는 밀링 작업을 도입합니다.선반 베드 위로 올라오는 밀링 칼럼을 가지고 있으며, 밀링 칼럼의 X축과 Y축으로 캐리지와 탑슬라이드를 활용합니다.3-in-1이라는 이름은 선반, 밀링 머신, 드릴 프레스를 모두 저렴한 하나의 공작 기계로 만든다는 아이디어에서 유래했습니다.이러한 기능은 가격 유지를 위해 크기, 기능, 견고성 및 정밀도를 불가피하게 타협해야 하기 때문에 취미 및 MRO 시장에 독점적입니다.그럼에도 불구하고, 그들은 그들의 틈새의 수요를 꽤 잘 충족시키고, 충분한 시간과 기술을 가지고 있으면 높은 정확성을 발휘할 수 있다.기계 지향적이지 않은 소규모 기업에서는 작은 부품을 기계화해야 하는 경우가 있습니다.특히 고가의 툴룸 머신의 엄격한 허용 오차는 엔지니어링 측면에서 애플리케이션에 과도한 영향을 미칩니다.

미니 선반 및 마이크로 선반

미니 선반과 마이크로 선반은 범용 센터 선반(엔진 선반)의 축소판입니다.일반적으로 직경 3~7인치(76~178mm)의 작업만 처리합니다(즉, 반경 1.5~3.5인치(38~89mm)).홈워크샵이나 MRO샵을 위한 작고 저렴한 선반입니다.앞에서 설명한 3-in-1 기계와 같은 장점과 단점이 이 기계에도 적용됩니다.

영어 맞춤법에서 볼 수 있듯이, 이러한 기계 이름의 접두사 스타일에는 차이가 있습니다.미니선반, 미니선반, 미니선반, 마이크로선반, 마이크로선반으로 번갈아 스타일링됩니다.

브레이크 선반

자동차 또는 트럭 차고에서 브레이크 드럼과 디스크를 다시 포장하는 작업에 특화된 선반입니다.

바퀴 선반

차륜 선반은 철도 차량의 차륜을 제조하고 다시 표면화하는 데 사용되는 기계입니다.과도한 사용으로 인해 휠이 마모되거나 손상된 경우 이 도구를 사용하여 열차의 휠을 다시 절단 및 재조정할 수 있습니다.아직 레일 차량에 부착되어 있는 재포장 휠을 위한 바닥 아래 변형, 긴급 휠 수리를 위해 운반이 용이한 휴대용 유형, 컴퓨터 기반 운영 체제를 사용하여 [8]휠 수리를 완료하는 CNC 버전 등 다양한 휠 선반이 있습니다.

피트 선반

공작물의 하부를 수용하기 위해 바닥의 오목한 곳에 제작되어 도구 받침대가 회전자의 허리 높이에 설 수 있도록 하는 짧은 작업이지만 큰 지름의 선반입니다.한 예가 켄싱턴의 런던 과학 박물관에 전시되어 있다.

수직 선반

압력 용기나 선박 엔진과 같은 더 큰 직경과 무거운 작업의 경우, 선반이 회전하여 부품이 올려지는 턴테이블의 형태를 취합니다.이 방향은 작업자에게 덜 편리하지만 큰 부품을 쉽게 지지할 수 있습니다.가장 큰 턴테이블은 하부에 헤드스톡이 움푹 패인 상태에서 바닥과 같은 높이로 설치되므로 공작물의 하역 및 하역이 용이합니다.

오퍼레이터의 접근은 그들에게 그다지 문제가 되지 않기 때문에 수동 수직 선반보다 CNC 수직 선회 기계가 더 인기가 있습니다.

석유국 선반

드릴 스트링 세그먼트 등 긴 공작물을 가공하기 위한 전용 선반.오일 컨트리 선반은 큰 구멍의 중공 스핀들, 헤드 스톡 반대편에 있는 두 번째 척, 긴 공작물을 지지하기 위한 선외기 고정 장치를 갖추고 있습니다.

공급 메커니즘

정해진 속도로 재료를 선반에 공급하기 위한 다양한 공급 메커니즘이 존재합니다.이러한 메커니즘의 목적은 생산 프로세스의 일부를 자동화하여 생산성을 향상시키는 것입니다.

바 공급기

바 공급기는 하나의 바 스톡을 절삭기에 공급한다.각 부품이 가공될 때 절삭공구가 최종 절삭을 만들어 바 스톡에서 부품을 분리하고 피더는 다음 부품을 위해 바를 계속 공급하여 기계의 계속적인 작동을 가능하게 한다.선반 가공에 사용되는 바 피드에는 두 가지 유형이 있습니다.바의 상단과 하단을 클램핑하면서 바 스톡을 일련의 채널에 고정하는 유체역학 바 피드 및 가압 [9]오일을 사용하여 바 스톡을 공급 튜브에 고정하는 유체정압 바 피드입니다.

바 로더

바 로더는 여러 개의 바 스톡이 호퍼에 공급될 수 있으며 필요에 따라 로더가 각 조각을 공급한다는 바 피더 개념의 변형이다.

레퍼런스

- ^ 나르토프의 전기 (러시아어)

- ^ Naysmith, James (1841). "Remarks on the introduction of the slide principle in tools and machines employed in the production of machinery". In Buchnan, Robertson; Tredgold, Thomas; Rennie, George (eds.). Practical Essays on Mill Work and other Machinery (3rd ed.). London: John Weale. p. 401.

I allude to the late Henry Maudslay, engineer, of London, whose useful life was enthusiastically devoted to the grand object of improving our means of producing perfect workmanship and machinery; to him we are certainly indebted for the slide rest, and consequently, to say the least, we are indirectly so for the vast benefits which have resulted from the introduction of so powerful an agent in perfecting our machinery and mechanism generally.

- ^ Burghardt 1919, 페이지 118

- ^ 아서 R.마이어스, 토마스 J. 슬래터리기본 가공 참조 핸드북.제2판 - 인더스트리얼 프레스 주식회사, 2001, 페이지 58

- ^ 파커, 다나 T성공 사례 구축: 제2차 세계 대전 당시 로스앤젤레스 지역의 항공기 제조, 페이지 81, 123, Cypress, CA, 2013.ISBN 978-0-9897906-0-4.

- ^ "Horizontal CNC Milling Machines Ardel Engineering". www.ardelengineering.com. Retrieved 2016-01-11.

- ^ "Vertical CNC Milling Machines Ardel Engineering". www.ardelengineering.com. Retrieved 2016-01-11.

- ^ "What Is a Wheel Lathe? (with picture)". wiseGEEK. Retrieved 2016-01-11.

- ^ "Bar Feeds : Production Machining". www.productionmachining.com. Retrieved 2016-01-11.

참고 문헌

- Burghardt, Henry D. (1919), Machine Tool Operation, vol. 1 (1st ed.), New York, NY, USA: McGraw-Hill, LCCN 20026190.

외부 링크

- 공작기계 아카이브

- 중세 및 르네상스 선반

- 선반의 발달

- 스프링 폴 선반

- Wayback Machine에서의 Turning Archived 2009-12-25의 예술과 미스터리에 대하여

- 갱 도구 개념을 보여주는 동영상

- CNC 나사 기계 사이클을 보여주는 비디오

- CNC 선반이 뭐죠?

- CNC 선반 공구 터렛