선반

Lathe

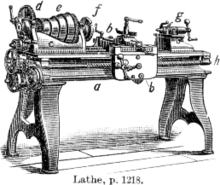

선반(/le ɪð/)은 공작물을 회전축을 중심으로 회전시켜 절단, 샌딩, 너얼링, 드릴링, 변형, 대면, 선회 등의 다양한 작업을 수행하는 공작물로, 공작물에 적용되어 그 축을 중심으로 대칭을 갖는 물체를 만듭니다.

선반은 목재 가공, 금속 가공, 금속 방적, 열 분무, 매립 및 유리 가공에 사용됩니다. 선반은 도자기 모양을 만드는 데 사용될 수 있는데, 가장 잘 알려진 디자인은 도자기 바퀴입니다. 가장 적합하게 장착된 금속 가공 선반을 사용하여 대부분의 회전 고체, 평면 표면 및 나사산 또는 나선을 생산할 수도 있습니다. 장식용 선반은 믿을 수 없는 복잡성의 3차원 고체를 생산할 수 있습니다. 공작물은 일반적으로 1개 또는 2개의 센터에 의해 제자리에 고정되며, 적어도 하나는 일반적으로 다양한 공작물 길이를 수용하도록 수평으로 이동될 수 있습니다. 다른 작업 유지 방법으로는 척 또는 콜릿을 사용하여 회전축에 대한 작업을 클램핑하거나 클램프 또는 도그 클러치를 사용하여 페이스 플레이트에 작업을 클램핑할 수 있습니다.

선반에서 생산할 수 있는 물체의 예로는 나사, 촛대, 총통, 큐 스틱, 테이블 다리, 그릇, 야구 배트, 펜, 악기(특히 목관 악기), 크랭크 샤프트가 있습니다.

역사

선반은 고대 도구입니다. 선반에 대한 최초의 증거는 기원전 1300년경 고대 이집트로 거슬러 올라갑니다.[2] 또한 기원전 13세기 또는 14세기까지 거슬러 올라가는 미케네 그리스 유적지에 존재한다는 것에 대한 빈약한 증거도 있습니다.[3]

바뀐 공예품의 명백한 증거는 기원전 6세기부터 발견되었습니다: 북부 이탈리아의 에트루리아 무덤에 있는 나무 그릇의 파편과 현대 튀르키예의 장식적인 테두리가 있는 두 개의 납작한 나무 접시입니다.

중국의 전국시대인 기원전 400년에 고대 중국인들은 회전식 선반을 사용하여 산업적인 규모로 도구와 무기를 깎았습니다.[4]

선반을 보여주는 최초의 알려진 그림은 고대 이집트의 기원전 3세기로 거슬러 올라갑니다.[3] 플리니는 나중에 그의 자연사(책 XXX, 44장)에서 연돌을 돌리기 위한 선반의 사용에 대해 설명합니다.

선반은 산업혁명에 매우 중요했습니다. 다른 공작기계의 발명을 이끈 최초의 공작기계였기 때문에 공작기계의 어머니로 알려져 있습니다. 완전히 문서화된 최초의 금속 슬라이드 받침대는 1751년경 자크 드 보칸손에 의해 발명되었습니다. 그것은 백과사전에 설명되어 있습니다.[5]

1718년 러시아 엔지니어 Andrey Nartov는 기계적인 절삭 도구를 지지하는 마차와 (복합 받침대 또는 슬라이드 받침대로도 알려져 있음) 기어를 가진 최초의 선반 중 하나를 발명했는데, 아마도 그러한 선반을 발명한 최초의 사람은 Leonardo da Vinci일 것입니다.[6]

1772년 네덜란드인 얀 베르브루겐이 발명한 중요한 초기 선반은 수평 보링머신이었습니다. 버브루겐은 그것을 영국 울위치의 왕립 아스날에 설치했습니다. 마력으로 18세기 후반 미국 독립 전쟁에서 성공적으로 사용된 훨씬 더 정확하고 강력한 대포를 생산할 수 있었습니다. 이 기계의 주요 특징 중 하나는 공작물이 공구와 반대로 회전하여 기술적으로 선반이 된다는 것이었습니다. 후에 선반에 대한 많은 개선을 개발한 헨리 모드슬레이는 1783년부터 왕립 아스날에서 일했고, 버브루겐 작업장에서 이 기계를 접했습니다.[7] 보칸슨의 선반에 대한 자세한 설명은 마우드슬레이가 그의 버전을 완성하기 수십 년 전에 출판되었습니다. Maudslay는 Vaucanson 선반에 없는 많은 오류를 가지고 있었기 때문에 Vaucanson의 작업을 알지 못했을 가능성이 있습니다.

산업혁명 시기에는 물레방아나 증기기관에서 발생하는 기계화 동력이 라인샤프트를 통해 선반으로 전달되어 더 빠르고 쉬운 작업이 가능했습니다. 금속 가공 선반은 더 두껍고 단단한 부품을 가진 더 무거운 기계로 진화했습니다. 19세기 후반에서 20세기 중반 사이에 각 선반의 개별 전기 모터가 라인 축을 동력원으로 대체했습니다. 1950년대부터 서보 메커니즘이 수치 제어를 통해 선반 및 기타 공작 기계의 제어에 적용되었으며, 컴퓨터와 결합하여 컴퓨터 수치 제어(CNC)를 산출하는 경우가 많았습니다. 오늘날 제조업에서는 수동으로 제어되는 선반과 CNC 선반이 공존하고 있습니다.

설계.

구성 요소들

- 침대

- 캐리지(교차 slide 및 공구 포스트 포함)

- 헤드스톡

- 백 기어(다른 기어 트레인이 드라이브 리드 나사 근처에 있음)

- 외부 전원에서 벨트 구동을 위한 콘 풀리

- 스핀들에 장착된 면판

- 꼬리표

- 리드스크류

선반에는 다리가 있을 수도 있고 없을 수도 있는데, 다리는 바닥에 앉아서 선반 침대를 작업 높이까지 올려줍니다. 선반은 작고 스탠드가 필요하지 않고 작업대나 테이블에 앉을 수 있습니다.

CNC 선반은 일반적으로 침대를 위한 경사 또는 수직 빔을 가지고 있지만 거의 모든 선반에는 거의 항상 수평 빔인 침대가 있습니다. 대형 그릇을 돌리는 데 특화된 우드 터닝 선반은 침대나 꼬리 재고가 없는 경우가 많고, 단지 자유롭게 서 있는 헤드 스톡과 캔틸레버 공구 받침대가 있습니다.

침대 한쪽 끝(작업자가 선반을 향할 때 거의 항상 왼쪽)에는 헤드스톡이 있습니다. 헤드스톡에는 고정밀 스피닝 베어링이 포함되어 있습니다. 베어링 내에서 회전하는 것은 수평 차축으로, 축은 침대와 평행하며 스핀들이라고 합니다. 스핀들은 종종 비어 있으며 스핀들 노즈에 내부 모스 테이퍼(즉, 우측을 향하거나 침대를 향함)가 있어 작업 유지 부속품을 스핀들에 장착할 수 있습니다. 스핀들은 또한 스핀들의 좌측 단부에 특정 작업을 위한 다른 툴링 배치와 함께 작업 유지를 위한 배치를 가질 수 있습니다. (즉, 메인 베드로부터 멀리 향하도록) 단부에 핸드휠 또는 기타 부속 기구를 가질 수 있습니다. 스핀들은 동력을 공급받아 공작물에 움직임을 부여합니다.

스핀들은 트레드 및 플라이휠의 발 동력 또는 전기 모터 또는 오버헤드 라인 샤프트와 같은 동력원의 벨트 또는 기어 구동에 의해 구동됩니다. 대부분의 현대 선반에서 이 전원은 헤드스톡, 헤드스톡 좌측 또는 헤드스톡 아래에 있는 일체형 전기 모터로 스탠드에 숨겨져 있습니다.

스핀들 및 베어링 외에도 헤드스톡에는 모터 속도를 다양한 스핀들 속도로 변환하기 위한 부품이 포함되어 있는 경우가 많습니다. 콘 풀리 또는 스텝 풀리에서 백 기어(기본적으로 낮은 범위, 트럭의 2단 후방과 순 효과가 유사함)가 장착된 콘 풀리에서 수동 변속 자동차 변속기와 유사한 전체 기어 트레인에 이르기까지 다양한 유형의 변속 메커니즘이 이를 실현합니다. 일부 모터에는 전자식 레오스타트형 속도 제어 장치가 있어 콘 풀리나 기어가 필요하지 않습니다.

헤드스톡의 카운터는 테일스톡(tailstock)으로, 때때로 느슨한 헤드(loose head)라고도 합니다. 필요한 영역으로 슬라이딩하여 침대 위의 편리한 지점에 위치시킬 수 있기 때문입니다. 테일-스톡에는 배럴이 포함되어 있어 회전하지 않지만 침대 축과 평행하고 헤드-스톡 스핀들과 직접적으로 일직선으로 안팎으로 미끄러질 수 있습니다. 배럴은 속이 비어 있으며 일반적으로 다양한 유형의 공구를 쉽게 파지할 수 있도록 테이퍼가 포함되어 있습니다. 가장 일반적인 용도는 단단한 강철 중심을 고정하는 것으로 회전하는 동안 길고 얇은 축을 지지하는 데 사용되거나 작업물에 축방향 구멍을 뚫기 위한 드릴 비트를 고정하는 데 사용됩니다. 다른 많은 사용이 가능합니다.[8]

금속 작업용 선반에는 크로스 슬라이드로 덮인 마차(안장과 앞치마로 구성된)가 있습니다. 이는 침대 위에 가로로 앉아 침대와 직각으로 크랭크할 수 있는 평평한 조각입니다. 일반적으로 크로스 슬라이드 위에 앉아 있는 것은 컴파운드 레스트(compound rest)라고 불리는 또 다른 슬라이드로, 회전 및 선형의 2개의 추가 운동 축을 제공합니다. 그 맨 위에는 공구 기둥이 놓여 있는데, 공구 기둥에는 절삭 공구가 있어 공작물에서 재료를 제거합니다. 리드 나사가 있을 수도 있고 없을 수도 있으며, 이 나사는 침대를 따라 교차 슬라이드를 이동시킵니다.

나무돌림과 금속돌림 선반은 십자슬라이드가 아니라 침대 위에 가로로 앉는 평평한 조각인 반조가 있습니다. 밴조의 위치는 손으로 조정할 수 있습니다. 장비가 필요하지 않습니다. 밴조에서 수직으로 올라가는 것은 공구 기둥이며, 그 상단에는 수평 공구 받침대가 있습니다. 목제 작업에서는 수공구가 공구 받침대에 고정되어 공작물 안으로 레버됩니다. 금속 방사에서 추가 핀은 공구 받침대에서 수직으로 상승하며 공구가 공작물 안으로 들어올 수 있는 풀크럼 역할을 합니다.

악세사리

공작물에 스핀들의 내부 테이퍼와 완벽하게 일치하는 테이퍼가 가공되어 있거나, 스핀들의 외부 나사산과 완벽하게 일치하는 나사산(거의 존재하지 않는 두 가지 조건)이 없는 한, 공작물을 스핀들에 장착하기 위해 부속품을 사용해야 합니다.

공작물은 스핀들에 장착되는 크고 평평한 디스크인 페이스 플레이트에 볼트 또는 나사로 고정될 수 있습니다. 대안적으로, 페이스 플레이트 도그를 사용하여 작업물을 페이스 플레이트에 고정할 수 있습니다.

워크피스는 맨드릴 또는 3-4-턱 척에 고정된 원형 워크에 장착될 수 있습니다. 불규칙한 모양의 작업물의 경우 일반적으로 4개의 턱(독립적인 이동 턱) 척을 사용합니다. 이 고정 장치는 선반 헤드스톡 스핀들에 직접 장착됩니다.

정밀 작업 및 일부 반복 작업 클래스에서 원통형 작업물은 일반적으로 스핀들에 삽입된 콜렛에 보관되어 드로우 바 또는 스핀들의 콜렛 클로징 캡에 의해 고정됩니다. 정사각형 또는 육각형 워크피스를 장착하는 데에도 적합한 콜릿을 사용할 수 있습니다. 정밀 공구 제작 작업에서 이러한 콜릿은 일반적으로 인입 다양성을 갖는데, 콜릿이 조여지면 가공물이 헤드스톡으로 다시 약간 이동하는 반면 대부분의 반복 작업에서는 콜릿이 조여지면서 가공물의 위치가 이동하지 않기 때문에 데드 길이 다양성이 선호됩니다.

부드러운 공작물(예: 목재)은 헤드스톡의 스퍼 드라이브를 사용하여 중앙 사이를 끼울 수 있으며, 이는 목재를 물어뜯어 회전력을 부여합니다.

사선중심(아래)

소프트 데드 센터는 작업이 센터와 함께 회전할 때 헤드스톡 스핀들에 사용됩니다. 중앙이 부드러우므로 사용 전에 제자리에서 트림을 할 수 있습니다. 포함된 각도는 60°입니다. 전통적으로 가공물을 지지하기 위해 테일스톡에 적절한 윤활유와 함께 하드 데드 센터가 사용됩니다. 일반적으로 볼 베어링에서 작업물과 자유롭게 회전하기 때문에 특히 고속에서 중요한 마찰열을 줄이기 위해 데드 센터는 러닝 센터로 대체되는 경우가 많습니다. 긴 길이의 재료를 마주보고 선명할 때는 양쪽 끝을 지지해야 합니다. 이는 여행용 또는 고정식 스테디를 사용하여 달성할 수 있습니다. 안정적인 상태를 사용할 수 없는 경우 작업 중인 엔드 페이스는 데드(정지된) 하프 센터에 의해 지지될 수 있습니다. 중앙 절반은 뾰족한 끝에 지름의 절반의 넓은 부분에 걸쳐 가공된 평평한 표면을 가지고 있습니다. 데드 센터의 끝 부분의 작은 부분은 동심성을 보장하기 위해 유지됩니다. 윤활은 반드시 이 접촉 지점에 적용되어야 하며, 테일 스톡 압력은 감소해야 합니다. 두 센터 사이를 돌 때 선반 캐리어 또는 선반 개를 사용할 수도 있습니다.[9]

나무 회전에서 주행 중심의 한 가지 변형은 컵 중심인데, 이는 금속으로 된 원뿔 모양의 원뿔 모양의 금속 고리로 공작물이 쪼개질 가능성을 줄여줍니다.

스핀들에 장착된 주변에 균일한 간격의 구멍이 있는 원형 금속판을 "인덱스판"이라고 합니다. 스핀들을 정확한 각도로 회전시킨 후 제자리에 고정하여 공작물에 대한 반복적인 보조 작업을 용이하게 하는 데 사용할 수 있습니다.

테이퍼 터닝 부착물, 널링 공구, 수직 슬라이드, 고정 및 주행 스테디 등과 같은 항목을 포함한 기타 액세서리는 선반의 다용도성과 수행 가능한 작업 범위를 증가시킵니다.

사용모드

가공물이 헤드스톡과 테일스톡 사이에 고정되어 있을 때 "중심 사이"라고 합니다. 워크피스가 양쪽 끝에서 지지되면 더 안정적이며, 워크피스가 이탈될 우려 없이 공구를 통해 회전축과 직각으로 워크피스에 더 많은 힘을 가할 수 있습니다.

공작물이 헤드스톡 끝의 스핀들에만 고정되어 있을 때, 그 공작물은 "페이스 워크"라고 합니다. 이러한 방식으로 가공물이 지지되면, 공구를 통해 가공물이 회전축에 대해 직각으로 가공물에 더 적은 힘이 가해져서 가공물이 찢어지는 것을 방지할 수 있습니다. 따라서 대부분의 작업은 축방향으로, 헤드스톡 방향으로, 또는 직각으로, 그러나 부드럽게 이루어져야 합니다.

공작물이 일정한 회전축으로 장착되어 작업한 다음 새로운 회전축으로 재장착되는 경우 이를 "이심 선회" 또는 "다축 선회"라고 합니다. 결과적으로 공작물의 다양한 단면은 회전 대칭이지만 공작물 전체는 회전 대칭이 아닙니다. 이 기술은 캠축, 다양한 유형의 의자 다리에 사용됩니다.

사이즈

선반은 일반적으로 보유할 수 있는 작업 용량에 따라 '크기'가 결정됩니다. 일반적으로 큰 작업은 헤드스톡의 척 또는 기타 드라이브와 테일스톡의 중앙을 사용하여 양쪽 끝에서 수행됩니다. 크기를 최대화하기 위해 중앙 사이를 돌면 작업이 헤드스톡에 최대한 가까워질 수 있으며, 선반이 회전할 가장 긴 부분을 결정하는 데 사용됩니다. 테일스톡의 베이스가 침대 끝과 정렬될 때. 중심 사이의 거리는 선반이 공식적으로 보유할 최대 작업 길이를 제공합니다. 꼬리 부분이 침대 끝에 걸쳐 있으면 약간 더 긴 물건을 넣을 수 있지만 이는 잘못된 방법입니다.

공작물의 다른 차원은 얼마나 중심에서 벗어날 수 있는지입니다. 이것은 '스윙'이라고 알려져 있습니다. "선반의 머리 중심에서 침대나 길, 또는 나머지까지의 거리입니다. 스윙은 선반에서 돌릴 수 있는 물체의 지름 크기를 결정합니다. 크기가 크면 침대가 방해됩니다. 이 한계를 침대의 스윙이라고 합니다. 나머지의 스윙은 나머지 위에서 회전하는 크기이며, 이는 침대 위에 놓여 있습니다.")[10] 작업이 설치된 중앙에서 '스윙'한다는 개념에서 비롯됩니다. 홀수 모양의 작업에서는 더 합리적이지만, 선반이 원통형 작업에서 가장 많이 사용되기 때문에 선반이 잡을 작업의 최대 직경을 아는 것이 유용합니다. 이 값은 단순히 스윙(또는 침대 위 중앙 높이)에 2를 곱한 값입니다. 어떤 이유에서인지 미국의 스윙은 직경으로 추정되지만 이는 올바르지 않습니다. 따라서 크기를 명확히 하기 위해서는 치수를 '침대 위의 중앙 높이'로 설명하는 것이 좋습니다. 선반의 부품이 용량을 줄이기 때문에 '교차 슬라이드 위 스윙'이나 다른 명명된 부품과 같은 측정값을 찾을 수 있습니다.

품종

가장 작은 선반은 "보석 선반" 또는 "시계 제조기 선반"이며, 보통 한 손에 잡을 수 있을 정도로 작은 선반이지만, 보통 벤치에 고정됩니다.[11] 정밀 절단을 위해 만들어진 희귀하고 더 작은 미니 선반이 있습니다.[12] 보석상 선반에 가공된 공작물은 종종 금속이지만 다른 더 부드러운 재료도 가공할 수 있습니다. 쥬얼러의 선반은 핸드헬드 "그레이버" 도구와 함께 사용하거나 선반 침대에 부착되어 나사 또는 레버 피드로 도구를 제자리에 고정하고 이동할 수 있는 "복합 받침대"와 함께 사용할 수 있습니다. 그레이버 공구는 일반적으로 크로스 슬라이드나 컴파운드 받침대에 고정되지 않고 T-레스트에 의해 지지됩니다. 작업은 보통 콜렛에 보관되지만 고정밀 3, 6조 척도 일반적으로 사용됩니다. 일반적인 스핀들 보어 크기는 6mm, 8mm 및 10mm입니다. WW라는 용어는 매사추세츠주 월섬의 미국 시계 도구 회사에서 발명한 웹스터/휘트콤 콜렛과 선반을 말합니다. 일반적으로 시계 제작자 선반이라고 불리는 대부분의 선반은 이러한 디자인입니다. 1909년, 미국의 Watch Tool 회사는 Webster/Whitcomb Magnus와 같은 기본 디자인의 선반을 사용하여 Magnus 타입의 콜렛(몸통 10mm 크기의 콜렛)을 선보였습니다. (F.W.Derbyshire, Inc.는 Webster/Whitcomb 및 Magnus라는 상호를 유지하고 있으며 여전히 이러한 콜렛을 생산하고 있습니다.)[13] 두 가지 침대 패턴이 일반적입니다. WW(Webster Whitcomb) 침대, 잘린 삼각 프리즘(8mm 및 10mm 시계 제조업체 선반에서만 발견됨)과 대륙 D 스타일의 막대 침대(로치 및 스타와 같은 회사에서 6mm 및 8mm 선반 모두에 사용됨). 일부 발리 6.5mm 선반에는 삼각 프리즘이, IME 8mm 선반에는 V-edge 침대와 같은 다른 침대 디자인이 사용되었습니다.

보석상의 선반보다 크고 벤치나 테이블 위에 앉을 수 있는 작은 금속 작업용 선반은 취미용 선반과 나사를 자르는 기어열과 같은 특징을 제공하며 더 큰 버전인 "벤치 선반"이라고도 합니다. 이 용어는 일반적으로 공구 제작자들이 일회성 작업을 위해 사용하는 고정밀 선반의 특별한 유형에도 적용됩니다.[14] 개별 부품을 생산하거나 수정하기 위해 유사한 기능을 제공하는 더 큰 선반을 "엔진 선반"이라고 합니다. 이러한 유형의 선반은 반복적인 생산을 위한 추가적인 일체형 기능이 없으며, 오히려 개별 부품의 생산이나 수정을 위해 주요 역할로 사용됩니다.

대량 제조용으로 설계되었지만 엔진이나 벤치 선반의 다목적 나사 절단 기능을 제공하지 않는 이러한 크기의 선반을 "두 번째 작동" 선반이라고 합니다.

매우 큰 스핀들 보어와 스핀들의 양 끝에 척이 있는 선반을 "유전 선반"이라고 합니다.

제어된 움직임을 위해 캠과 기어 트레인을 사용하는 전자동 기계식 선반을 나사 기계라고 합니다.

컴퓨터로 제어되는 선반은 CNC 선반입니다.

스핀들이 수평 구성 대신 수직 구성으로 장착된 선반을 수직 선반 또는 수직 보링 머신이라고 합니다. 직경이 매우 커야 하는 곳에 사용되며, 공작물이 그리 길지 않습니다(비교적).

수직 축을 중심으로 회전할 수 있는 툴 포스트가 있는 선반은 터렛 선반으로, 헤드스톡(및 공작물)을 향해 다양한 툴을 제공합니다.[15]

관상용 회전이 가능하도록 지수판, 프로파일 커터, 나선형 또는 나선형 가이드 등을 구비한 선반은 관상용 선반입니다.

다양한 조합이 가능합니다. 예를 들어 수직 선반에는 CNC 기능도 있습니다(예: CNC VTL).

선반은 드릴 프레스 또는 수직 밀링 머신과 같은 다른 공작 기계와 결합할 수 있습니다. 일반적으로 콤비네이션 선반이라고 합니다.

사용하다

목공

목공 선반은 도자기 바퀴를 제외하고 가장 오래된 품종입니다. 다른 모든 품종은 이 단순한 선반의 후손입니다. 재료와 작업자 사이의 조절 가능한 수평 금속 레일인 공구 받침대는 보통 휴대용으로 사용되는 성형 도구의 위치를 조정할 수 있습니다. 성형 후에는 금속 성형 도구로 만든 표면을 매끄럽게 하기 위해 사포를 여전히 회전하는 물체에 대고 누르고 미끄러지는 것이 일반적인 관행입니다. 공구 받침대는 일반적으로 샌딩 작업 중에 제거됩니다. 작업자가 작업자와 회전목재 사이에 손을 대는 것은 안전하지 않을 수 있기 때문입니다.[citation needed]

많은 목공 선반은 그릇과 접시를 만드는 데도 사용할 수 있습니다. 그릇이나 접시는 선반의 한쪽으로 아래쪽만 고정하면 됩니다. 일반적으로 스핀들에 부착된 금속 면판에 부착됩니다. 많은 선반이 있는 경우, 이 작업은 레일이 없기 때문에 간격이 더 많은 헤드스톡의 좌측에서 이루어집니다. 이러한 구성에서, 피스는 내부 및 외부로 형상화될 수 있습니다. 내부를 형성하는 동안 공구를 지지하기 위해 특정 곡선형 공구 받침대를 사용할 수 있습니다. 자세한 내용은 우드 터닝 페이지에서 확인할 수 있습니다.

대부분의 목공 선반은 분당 200~1,400회전의 속도로 작동하도록 설계되어 있으며, 1,000rpm이 약간 넘는 것이 이러한 작업에 최적으로 간주되며, 더 큰 작업은 더 낮은 속도를 요구합니다.[16]

중복중

전문 선반의 한 가지 유형은 선반을 복제하거나 복사하는 것입니다. 그 중 일부 유형은 토마스 블랜처드의 이름을 따서 블랜처드 선반으로 알려져 있습니다. 이 유형의 선반은 표준 패턴과 동일한 모양을 만들 수 있었고 1820년대에 그것이 발명되었을 때 총기 재고 제작 과정에 혁명을 일으켰습니다.[17]

러시아의 에르미타주 박물관은 장식용 회전을 위한 복사 선반을 전시하고 있습니다: 메달과 기요체 패턴을 만드는 것, 안드레이 나르토프, 1721년에 의해 디자인되었습니다.[18][19]

패턴메이킹

주조 공장의 패턴을 만드는 데 사용되며, 종종 목재 뿐만 아니라 플라스틱으로도 사용됩니다. 패턴 메이커의 선반은 무거운 나무 선반처럼 보이는데, 종종 포탑과 리드스크류 또는 수동으로 포탑을 위치시키기 위한 랙과 피니언이 있습니다. 포탑은 직선을 정확하게 자르는 데 사용됩니다. 그들은 종종 독립 도구 받침대를 사용하여 헤드스톡의 다른 쪽 끝에 있는 매우 큰 부품을 돌릴 수 있는 조항을 가지고 있습니다. 대형 부품을 돌리는 또 다른 방법은 슬라이딩 침대로, 헤드스톡에서 미끄러져 나와 대형 부품의 헤드스톡 앞에 틈을 벌릴 수 있습니다.

금속 세공

금속 가공 선반에서 금속은 굳어진 절삭 공구를 사용하여 가공물로부터 제거되며, 이 공구는 보통 공구 기둥 또는 터렛(turret)과 같은 견고한 이동식 장착부에 고정되며, 이후 핸드휠 또는 컴퓨터로 제어되는 모터를 사용하여 가공물에 대해 이동됩니다. 이 절단 도구는 용도에 따라 다양한 크기와 모양으로 제공됩니다. 일반적인 스타일로는 다이아몬드, 둥근, 정사각형, 삼각형이 있습니다.

공구 기둥은 다양한 평면에서 공구를 정확하게 위치시킬 수 있는 리드 스크류에 의해 작동됩니다. 공구 포스트는 공작물을 원하는 모양과 치수로 회전시키거나 나사산, 웜 기어 등을 절단하는 데 필요한 러핑 및 마감 컷을 생성하기 위해 수동 또는 자동으로 구동될 수 있습니다. 또한 절삭 유체를 절삭 현장으로 펌핑하여 냉각, 윤활 및 공작물로부터의 스와이프 제거를 제공할 수 있습니다. 일부 선반은 부품의 대량 생산을 위해 컴퓨터의 제어 하에 작동될 수 있습니다("컴퓨터 수치 제어" 참조).

수동으로 제어되는 금속 작업 선반에는 일반적으로 메인 리드 스크류를 구동할 수 있는 가변 비율 기어 트레인이 제공됩니다. 이를 통해 다양한 나사산 피치를 절단할 수 있습니다. 일부 오래된 선반이나 더 저렴한 신형 선반에서는 기어 트레인이 샤프트 위 또는 샤프트 밖으로 다양한 수의 톱니가 있는 기어를 교환함으로써 변경되는 반면, 보다 현대적이거나 값비싼 수동 제어 선반에는 레버 조작에 의해 일반적으로 사용되는 비율을 제공하는 퀵 체인지 박스가 있습니다. CNC 선반은 컴퓨터와 서보 기구를 사용하여 이동 속도를 조절합니다.

수동으로 제어되는 선반에서 절단할 수 있는 나사산 피치는 어떤 면에서는 납 나사의 피치에 의해 결정됩니다. 미터법 납 나사가 있는 선반은 미터법 나사산(BA 포함)을 쉽게 절단하는 반면, 제국 납 나사가 있는 선반은 BSW 또는 UTS(UNF, UNC)와 같은 제국 단위 기반 나사산을 쉽게 절단합니다. 이 한계는 극복할 수 없는 것이 아닙니다. 전치 기어라고 불리는 127개의 톱니 기어가 미터와 인치의 나사산 피치 사이를 이동하는 데 사용되기 때문입니다. 그러나 이것은 많은 선반 소유자가 소유하지 않은 옵션 장비입니다. 또한 다른 것들보다 더 큰 체인지휠이며, 일부 선반에서는 체인지휠 장착 밴조가 장착할 수 있는 것보다 더 클 수도 있습니다.

공작물은 센터라고 불리는 한 쌍의 점 사이에 지지될 수도 있고, 볼트로 면판에 고정되거나 척에 고정될 수도 있습니다. 척에는 공작물을 안전하게 잡을 수 있는 이동 가능한 턱이 있습니다.

금속 가공 선반을 사용할 때 재료 특성에 약간의 영향이 있습니다. 화학적, 물리적 영향은 거의 없지만 기계적 영향은 많이 발생하는데, 잔류 응력, 미세 균열, 작업 경화, 경화된 재료의 템퍼링 등이 있습니다.

큐 선반

큐 선반은 선반을 돌리고 돌리는 것과 유사한 기능을 하여 당구 큐를 위한 완벽한 방사상 대칭 절단을 가능하게 합니다. 또한 수년 동안 착용한 신호를 다듬는 데 사용할 수 있습니다.

유리 세공

유리로 작업하는 선반은 다른 선반과 디자인은 비슷하지만 공작물을 수정하는 방법에는 현저한 차이가 있습니다. 유리 작업용 선반은 고정 또는 가변 온도의 불꽃 위에 속이 빈 유리 용기를 천천히 회전시킵니다. 불꽃의 근원은 손으로 잡거나 선반 침대를 따라 이동할 수 있는 밴조/크로스 슬라이드에 장착할 수 있습니다. 불꽃은 작업 중인 유리를 부드럽게 하는 역할을 하여 가공물의 특정 영역에 있는 유리가 연성을 띠게 되고 팽창("유리 불기") 또는 내열 공구로 변형하여 형성될 수 있습니다. 이러한 선반에는 보통 두 개의 머리 부분이 있으며, 작업물을 고정하는 척이 배열되어 있어 양쪽이 함께 일제히 회전합니다. 헤드스톡 척 스핀들을 통해 공기를 유입하여 유리 송풍을 할 수 있습니다. 유리를 변형시키는 도구와 유리를 불기 위한 튜브는 보통 손으로 사용합니다.

다이아몬드 터닝에서는 유리나 기타 광학 재료에서 정밀한 광학 표면을 만들기 위해 다이아몬드 팁 도구가 있는 컴퓨터로 제어되는 선반을 사용합니다. 기존 광학식 분쇄와 달리 복잡한 비구면을 쉽게 가공할 수 있습니다. 금속 회전 선반의 공구 슬라이드에 사용되는 도브테일 방식 대신, 이 방식은 일반적으로 공기 베어링에 떠다니며, 광학 간섭계에 의해 공구의 위치를 측정하여 광학 작업에 필요한 정밀도 기준을 달성합니다. 완성된 작업편은 통상적으로 렌즈에 사용하기에 적합하게 매끄러운 완성된 표면을 달성하기 위해 종래 기술에 의한 소량의 후속 연마를 필요로 하지만, 복잡한 렌즈의 경우 거친 연마 시간이 현저히 감소됩니다.

금속 방사

금속 방사는 금속의 방사 시트를 변형시키는 압력을 발생시키기 위해, 판금의 디스크를 선반의 주축에 수직으로 유지하고, 연마된 팁(스푼) 또는 롤러 팁을 갖는 공구를 손으로 잡되, 고정된 지주에 대해 손으로 레버하는 것을 특징으로 합니다.

금속 회전 선반은 거의 나무 회전 선반처럼 간단합니다. 일반적으로 금속 방적은 보통 나무로 만들어진 맨드릴을 필요로 하며, 이는 공작물이 형성되는 주형 역할을 합니다(비대칭 모양을 만들 수 있지만 매우 진보된 기술입니다). 예를 들어 판금 그릇을 만들려면 그릇 모양의 단단한 나무 블록이 필요하고, 마찬가지로 꽃병을 만들려면 꽃병의 단단한 주형이 필요합니다.

고속, 고압, 산업용 다이 성형의 출현을 고려할 때, 금속 방사는 한때보다 덜 일반적이지만, 다이 성형이 비경제적일 수 있는 일회성 프로토타입 또는 소규모 배치를 생산하는 데 유용한 기술입니다.

장식회전

장식용 회전 선반은 19세기 산업용 나사 절단 선반과 비슷한 시기에 개발되었습니다. 실용적인 물건을 만드는 것이 아니라 장식적인 작업, 즉 장식적인 터닝에 사용되었습니다. 수평 및 수직 절단 프레임, 편심 척 및 타원 척과 같은 액세서리를 사용함으로써, 다양한 생성 공정에 의해 비범한 복잡성의 고체가 생성될 수 있습니다.

특별한 목적의 선반인 로즈 엔진 선반은 장식용 회전에도 사용되며, 특히 엔진 회전에 사용되며, 예를 들어 귀금속의 경우 포켓 워치 케이스를 장식합니다. 다양한 액세서리뿐만 아니라 이러한 선반은 일반적으로 맨드릴의 정확한 회전을 허용하기 위해 복잡한 분할 배열을 가지고 있습니다. 절단은 보통 작업 자체의 회전에 의해 직접적으로 진행되는 것이 아니라 회전 절단기에 의해 진행됩니다. 그런 작업은 연마가 어렵기 때문에 나무나 상아처럼 돌린 재료는 보통 꽤 부드럽고, 절단기는 유난히 날카로울 수밖에 없습니다. 최고급 장식용 선반은 일반적으로 19세기경 홀차펠이 만든 것으로 여겨집니다.

축소

많은 종류의 선반에는 부속 부품을 장착하여 물건을 재현할 수 있습니다: 원래 물건은 한 스핀들에 장착되고, 블랭크는 다른 스핀들에 장착되며, 양쪽이 동시에 회전하면 암의 한쪽 끝이 원래 물건을 "읽고" 다른 쪽 끝이 복제품을 "조각"합니다.

감속 선반은 이 기능으로 설계되었으며 팬터그래프와 유사한 메커니즘을 포함하는 특수 선반입니다. 따라서 암의 "읽기" 끝이 1인치를 측정하는 세부 정보를 읽을 때 암의 절단 끝이 1/4인치(예: 4:1 축소)와 같은 유사한 세부 정보를 생성합니다. 적절한 기계와 적절한 설정이 주어져 있지만, 어떤 감소 비율도 가능합니다).

환원선반은 동전 제조 시에 사용되는데, 환원선반 위에 석고 원판(또는 석고 원판으로 만든 에폭시 마스터, 또는 석고 원판으로 만든 구리 껍질 마스터 등)을 복제하여 환원선반 위에 환원하여 마스터 다이를 발생시킵니다.

회전선반

나무 통나무를 매우 날카로운 날에 대고 돌려 연속적이거나 반연속적인 하나의 롤로 벗겨낸 선반입니다. 임마누엘 노벨(더 유명한 알프레드 노벨의 아버지)이 발명했습니다. 미국 최초의 그런 선반은 19세기 중반에 설치되었습니다. 이 제품은 우드 베니어라고 불리며 합판을 만들고 일부 등급의 칩보드에 화장품 표면 베니어로 사용됩니다.

시계제작

시계 제작자 선반은 섬세하지만 정밀한 금속 작업용 선반으로, 보통 나사 절단을 위한 준비가 없으며, 여전히 기상학자들이 균형 직원의 회전과 같은 작업에 사용합니다. 공구 받침대에 의해 지지되는 그레이버라고 불리는 핸드헬드 공구는 슬라이드 장착 공구보다 우선적으로 사용되는 경우가 많습니다. 원래 시계 제조기의 턴은 이동 가능한 휴식과 두 개의 느슨한 헤드 스톡이 있는 단순한 데드 센터 선반이었습니다. 공작물은 일반적으로 말털로 된 활에 의해 회전됩니다.

전사 또는 기록

전사 또는 녹음 선반은 소리를 녹음하기 위해 표면에 홈을 만드는 데 사용됩니다. 이것들은 왁스 실린더에 소리 홈을 만드는 데 사용되었고, 그 다음에는 원래 왁스로 만들어진 평평한 녹음 디스크에 사용되었지만 나중에는 기판 위에 옻칠을 하는 데 사용되었습니다. 원래 절단 선반은 음향 녹음으로 알려진 과정에서 경적을 통한 소리 진동에 의해 구동되었고 나중에 마이크가 음향 녹음에 처음 사용되었을 때 전류에 의해 구동되었습니다. 그러한 많은 선반들은 전문적인 모델이었지만, 다른 것들은 가정용 녹음을 위해 개발되었고 가정용 테이프 녹음이 등장하기 전에는 흔했습니다.

성능

국내 및 국제 표준을 사용하여 선반의 성능 평가에 사용되는 정의, 환경 요구 사항 및 테스트 방법을 표준화합니다. 사용할 표준의 선정은 공급자와 사용자 간의 합의이며 선반의 설계에 어느 정도 의미가 있습니다. 미국에서 ASME는 CNC 선반 및 터닝 센터의 성능을 명시하고 테스트하기 위한 요구사항 및 방법을 설정하는 "컴퓨터 수치 제어 선반 및 터닝 센터의 성능 평가 방법"이라는 제목의 B5.57 표준을 개발했습니다.[20]

참고 항목

참고문헌

- ^ 1996년 발간된 미 육군 훈련 회람 7장의 선반(카네기 멜론 대학교 화학공학과 웹사이트)

- ^ M. Oats, Joclyn (2021). An Illustrated Guide to Furniture History. Routledge. ISBN 9781000406108.

- ^ a b c Clifford, Brian. "A brief history of woodturning". The Woodturner's Workshop. Woodturners' Guild of Ontario. Retrieved 2018-07-24.

- ^ Emperor's Ghost Army (Documentary). PBS. Event occurs at 26:00. Archived from the original on 2016-01-15.

- ^ Murthy, S. Trymbaka (2010). Textbook of Elements of Mechanical Engineering. ISBN 978-9380578576.

- ^ Graham, Ian (2002). Alfred Maudslay and the Maya: A Biography. University of Oklahoma Press. ISBN 9780806134505.

- ^ Tomiyama, Tetsuo (2016-02-16). "Development of Production Technology and Machine Tools (presentation notes)" (PDF). OpenCourseWare: TUDelft. TUDelft. pp. 18–21. Archived (PDF) from the original on 2018-07-25. Retrieved 2018-07-24. Tomiyama, Tetsuo (2011). 02. Ontwikkeling Fabricagetechnologie [02. Development of Manufacturing Technology] (Lecture). Delft, Netherlands: TUDelft.

- ^ Ruttan, Howard. "Wait a minute..." Archived from the original on 2009-01-08.

- ^ "Hints & Tips for Using a Lathe". “George Wilson’s” Hints and Tips. Lathes.co.uk. Archived from the original on 1 December 2010. Retrieved 29 November 2010.

- ^ Knight, Edward H. (1875). The Practical Dictionary of Mechanics. London / U.S.: Cassell & co / Houghton Mifflin. p. 2469.

- ^ 아마추어의 시계 제작 선반 페이지, 보석상과 시계 제작 선반 등의 사용법을 설명하고 보여줍니다(Sparks Communication 웹사이트).

- ^ Dennis Normile, Tokyo (2001-07-16). "The smallest micro lathe, made by researchers in Tokyo, Japan". designnews.com. Retrieved 2007-06-07.

- ^ F.W. 더비셔 회사 웹사이트의 상호명

- ^ Griffiths, Tony. "Makers of "Bench Precision" Lathes". LATHES.CO.UK. Archived from the original on 27 December 2017. Retrieved 5 February 2018.

- ^ 파커, 데이나 T. 승리 구축: 제2차 세계 대전 로스앤젤레스 지역에서의 항공기 제작, p. 81, 123, Cypress, CA, 2013. ISBN 978-0-9897906-0-4.

- ^ Ernie Conover (2000), Turn a Bowl with Ernie Conover: Getting Great Results the First Time Around, Taunton, p. 16, ISBN 978-1-56158-293-8

- ^ Smith, Merritt Roe (2015). Harpers Ferry Armory and the New Technology: The Challenge of Change. Cornell University Press. ISBN 9780801454394. Retrieved 30 June 2016.

- ^ "Ornamental Turning - Turners of the Early Modern Period in Russia". ornamentalturning.net.

- ^ 의 서평: Nartov and his Theatrum Machinarium (1966년 러시아어 번역); doi: 10.2307/3102014, JSTOR 3102014

- ^ "Methods for Performance Evaluation of Computer Numerically Controlled Lathes and Turning Centers". asme.org. The American Society of Mechanical Engineers. Archived from the original on 7 November 2017. Retrieved 5 February 2018.

더보기

- Holtzapffel, Charles (1843–1897). Turning and Mechanical Manipulation Volume V.

- Marlow, Frank (2008). Machine Shop Essentials: Q & A. Metal Arts Press. ISBN 978-0-9759963-3-1.

- 오스카 E. 페리고. 현대 미국 선반 실무. "기계 상점 도구의 왕"에 관한 새롭고 완전하며 실용적인 작업, 1907.

- Raffan, Richard (2001). Turning Wood With Richard Raffan. Taunton. ISBN 1-56158-417-7.

- 조슈아 로즈. 완전한 실용 기계공: 선반 작업, 바이스 작업, 드릴 등을 품다, 필라델피아: H.C. 베어드 & Co., 1876; 제2판 1885.

- Sparey, Lawrence (1947). The Amateur's Lathe. Special Interest Model Books. ISBN 0-85242-288-1.

- Woodbury, Robert S (1961). History of the Lathe to 1850. Cleveland, Ohio: Society for the History of Technology. ISBN 978-0-262-73004-4.

- Bray, Stan (2004). The compact lathe (2nd rev. ed.). Poole: Special Interest Model Books. ISBN 1854862278. OCLC 63184337.

외부 링크

- 선반 기계 작동

- 공작기계 아카이브

- 초기 목공

- 스프링폴선반

- 현대 기계 가게 1880년대의 선반 디자인, 건축 및 사용을 설명하는 역사적인 빅토리아 시대의 텍스트를 연습합니다.

- "잊혀진 동력 도구" 대중과학, 1959년 12월 149-152쪽.

- 디스크 절단 및 기록 선반

- 선반의 역사