일렉트로슬래그 용접

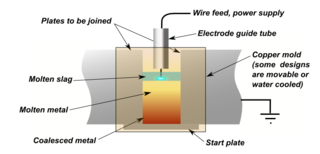

Electroslag weldingESW(Electroslag Welding)는 두께(25mm 이상 최대 약 300mm)의 소재를 수직 또는 수직에 가까운 위치에서 용접하는 매우 생산적인 단일 패스 용접 공정입니다. ESW(ESW)는 일렉트로가스 용접과 유사하지만 주요 차이점은 아크 시작 위치가 다르다는 것입니다.전기 아크는 처음에 원하는 용접 위치로 공급되는 와이어에 의해 부딪힌 후 플럭스를 추가합니다.전극 끝에 도달한 용융 슬래그가 아크를 끌 때까지 추가 플럭스가 추가됩니다.그런 다음 와이어가 소모품 가이드 튜브를 통해 금속 공작물 표면에 연속적으로 공급되고(원할 경우 진동할 수 있음), 필러 금속이 용해된 슬래그의 전기 저항을 사용하여 용해되어 결합을 일으킵니다.그런 다음 와이어와 튜브가 공작물을 따라 위로 이동하면서 시작 전에 삽입된 구리 리테이닝 슈(원하는 경우 수냉식 가능)를 사용하여 용접 중인 플레이트 사이의 용접을 유지합니다.일렉트로슬래그 용접은 주로 매우 두꺼운 저탄소 강판 및/또는 단면을 접합하는 데 사용됩니다.또한 특정 주의사항이 준수될 경우 구조용 강철 및 대형 단면 알루미늄 [1]버스바에도 사용할 수 있습니다.이 프로세스에서는 보통 약 600A와 40-50V 범위의 직류(DC) 전압을 사용합니다.두꺼운 재료에는 더 높은 전류가 필요합니다.아크가 꺼지기 때문에 이것은 아크의 과정이 아닙니다.

역사

이 과정은 1940년 2월 미국의 로버트 K 홉킨스(특허 2191481)에 의해 특허를 받았으며 1940년대 소련 키예프 파톤 연구소에서 개발 및 개량되었다.파톤 방식은 1950년 [2]브룩셀 무역 박람회에서 서쪽으로 출시되었습니다.미국에서 처음으로 널리 사용된 것은 1959년 시카고의 General Motors Electric Division에서 트랙션 모터 프레임을 제작하는 데 사용되었습니다.1968년 오하이오 트로이의 호바트 브라더스는 조선, 교량 건설 및 대형 구조 제작 산업에 사용할 수 있는 다양한 기계를 출시했습니다.1960년대 후반과 1980년대 후반 사이에 캘리포니아에서만 백만 개 이상의 스티프너가 일렉트로슬래그 용접 공정으로 용접된 것으로 추정됩니다.캘리포니아에서 가장 높은 두 개의 빌딩 - 샌프란시스코에 있는 뱅크 오브 아메리카 빌딩과 로스앤젤레스에 있는 트윈 타워 보안 태평양 빌딩 - 전기 슬래그 용접 공정을 사용하여 용접되었습니다.노스리지 지진과 로마 프리타 지진은 모든 용접 과정을 비교하는 "실제" 테스트를 제공했습니다.노스리지 지진 이후 가스 없는 플럭스 코어 와이어 공정에 의해 퍼진 용접 균열 보수에 10억 달러가 필요했지만 일렉트로슬래그 용접 [3]공정에 의해 용접된 수십만 개의 도통판 용접에는 고장이나 균열 전파가 발생하지 않았다.

그러나 연방 고속도로국(FHWA)이 새로운 공정을 모니터링한 결과, 전자슬래그 용접은 매우 많은 양의 제한된 열로 인해 거칠고 부서지기 쉬운 용접을 만들어 냈으며 1977년에 이 공정을 많은 [4]용도로 사용하는 것을 금지했습니다.FHWA가 대학 및 산업계로부터 위탁받아 연구한 결과, 협갭 개량형 전기 슬래그 용접(NGI-ESW)이 대체품으로 개발되었습니다.FHWA의 모라토리엄은 [5]2000년에 철회되었다.

혜택들

이 공정의 장점으로는 금속 증착 속도가 높고 전극당 시간당 15~20kg(35~45lb/h)의 속도로 금속을 적층할 수 있으며 두꺼운 재료를 용접할 수 있다는 점이 있습니다.대부분의 용접 공정은 두꺼운 공작물을 용접하기 위해 두 번 이상의 패스를 필요로 하지만, 일렉트로슬래그 용접에는 종종 한 번의 패스로 충분합니다.또한 필러 금속 사용률이 높은 반면 접합 준비 및 자재 취급이 최소화되므로 공정도 매우 효율적입니다.또한 이 프로세스는 아크가 깜박이지 않고 용접 비산 또는 왜곡이 적어 안전하고 깨끗합니다.일렉트로슬래그 용접은 기계화에 쉽게 적합하기 때문에 숙련된 수동 용접사의 필요성이 줄어듭니다.

두께가 25~75mm(1~3인치)인 재료에 용접을 할 때 일반적으로 하나의 전극이 사용되며, 일반적으로 두꺼운 조각에는 더 많은 전극이 필요합니다.지금까지 성공적으로 용접된 최대 공작물 두께는 0.91m(36in)로,[citation needed] 6개의 전극을 동시에 사용해야 완성할 수 있었습니다.

레퍼런스

- ^ Leroux, Bertrand (2015). "ELECTROSLAG WELDING (ESW): A New Option for Smelters to Weld Aluminum Bus Bars". Light Metals 2015. The Minerals, Metals, and Materials Society. pp. 837–842. doi:10.1007/978-3-319-48248-4_141. ISBN 978-3-319-48610-9.

- ^ Pires, J Roberto; Loureiro, Altino; Bolmsjö, Gunnar (2005). Welding Robots: Technology, System Issues and Application. New York: Springer. p. 11. ISBN 1-85233-953-5.

- ^ Bong, William L. (February 2009). "The history of electroslag welding for high rise buildingsbildings and bridges". Arcmatic. Retrieved 2009-06-16.

{{cite web}}:확인.archive-url=값(도움말)CS1 유지보수:url-status(링크) - ^ Lindberg, H. A. (February 1977). "Notice: Electro-Slag Welding". Federal Highway Administration. Retrieved 2008-04-21.

- ^ Densmore, David (2000). "Narrow-Gap Electroslag Welding for Bridges". Bridge Technology. Federal Highway Administration. Retrieved 2008-04-21.

추가 정보

- 캐리, 하워드 B, 스캇 C.헬저(2005년).현대 용접 기술.어퍼 새들 리버, 뉴저지: 피어슨 교육.ISBN 0-13-113029-3.

- 칼파크잔 경과 스티븐 R.슈미드.제조 엔지니어링과 테크놀로지제5판어퍼 새들 리버, 뉴저지 주ISBN 0-13-148965-8

- <프랙티컬 용접 레터><1>발행 #007>.2004년 2월 29일