가스 텅스텐 아크 용접

Gas tungsten arc welding가스 텅스텐 아크 용접(GTAW)은 텅스텐 불활성 가스(TIG) 용접이라고도 하며, 비소비성 텅스텐 전극을 사용하여 용접을 하는 아크 용접 공정이다.용접 부위와 전극은 불활성 차폐 가스(아르곤 또는 헬륨)에 의해 산화 또는 기타 대기 오염으로부터 보호된다.필러 금속은 일반적으로 사용되지만, 일부 용접부(자생 용접 또는 융접 용접)는 필요하지 않다.헬륨을 사용할 때 이것을 헬리콥터 용접이라고 한다.정전류 용접 전원 공급 장치는 전기 에너지를 생성하는데, 이 에너지는 플라즈마라고 알려진 고이온화된 기체와 금속 증기의 기둥을 통해 호를 가로질러 수행된다.GTAW는 스테인리스강과 알루미늄, 마그네슘, 구리합금 등의 비철 금속의 얇은 부분을 용접하는 데 가장 많이 사용된다.이 공정을 통해 작업자는 차폐 금속 아크 용접 및 가스 금속 아크 용접과 같은 경쟁 공정보다 용접에 대한 제어 능력이 뛰어나고 더 강력하고 품질 높은 용접을 할 수 있다.그러나 GTAW는 비교적 복잡하고 숙달하기 어렵고, 더욱이 대부분의 다른 용접 기술에 비해 상당히 느리다.관련 프로세스인 플라즈마 아크 용접은 조금 다른 용접 토치를 사용하여 보다 집중적인 용접 아크를 생성하며 그 결과 자동화되는 경우가 많다.[1]

발전.

1801년 험프리 데이비에[2][3] 의해 짧은 펄스 전기 아크가 발견되고 1802년 바실리 페트로프에 의해 연속 전기 아크가 발견된 후 아크 용접은 서서히 발전하였다.[3][4]C. L. Corvin은 1890년 불활성 가스 대기에서 용접하는 아이디어를 가지고 있었지만, 20세기 초에도 알루미늄과 마그네슘과 같은 비철 재료를 용접하는 것은 이 금속들이 공기와 빠르게 반응하여 다공성, 찌꺼기로 채워지는 용접이 발생하기 때문에 어려운 상태를 유지했다.[5]플럭스 커버 전극을 사용한 공정은 용접 부위가 오염되지 않도록 만족스럽게 보호하지 못했다.이 문제를 해결하기 위해 1930년대 초에 병에 든 불활성 가스가 사용되었다.몇 년 후 항공기 업계에는 마그네슘 용접을 위한 직류 가스 차폐 용접 공정이 등장했다.[6]

노스럽 항공기의 러셀 메러디스는 1941년에 그 과정을 완성했다.[7]메러디스는 이 공정이 텅스텐 전극 호와 헬륨을 차폐 기체로 사용했기 때문에 헬리아크라고 명명했지만, 흔히 텅스텐 불활성 가스 용접(TIG)이라고 부른다.미국 용접 협회의 공식 용어는 가스 텅스텐 아크 용접(GTAW)이다.린데에어 프로덕트는 다양한 공냉식 및 수냉식 횃불, 차폐 개선을 위한 가스렌즈, 공정 사용량을 높인 기타 부속품을 개발했다.처음에는 전극이 빠르게 과열되어 텅스텐의 높은 녹는 온도에도 불구하고 텅스텐의 입자가 용접부에 전달되었다.[6]이 문제를 해결하기 위해 전극의 극성을 양극에서 음극으로 바꾸었지만, 그 변화로 인해 많은 비철 소재를 용접하기에 부적합했다.마지막으로 교류 단위가 발달하여 호를 안정시키고 고품질의 알루미늄과 마그네슘 용접을 할 수 있게 되었다.[6][8]

발전은 그 후 수십 년 동안 계속되었다.린데는 높은 전류로 용접할 때 과열 방지를 돕는 수냉식 횃불을 개발했다.[9]1950년대에는 이 과정이 계속 인기를 끌면서 아르곤과 헬륨으로 구성된 보다 비싼 용접 대기의 대안으로 이산화탄소로 눈을 돌리는 사용자도 있었지만, 이는 용접 품질을 떨어뜨리기 때문에 알루미늄과 마그네슘을 용접하기에는 받아들일 수 없는 것으로 판명되어 오늘날 GTAW와 함께 거의 사용되지 않고 있다.[10]이산화탄소와 같은 산소 화합물을 함유한 보호 가스를 사용하면 텅스텐 전극을 빠르게 오염시켜 TIG 공정에 적합하지 않다.[11]1953년에 GTAW에 기초한 새로운 공정이 개발되었는데, 플라즈마 아크 용접이라고 한다.노즐을 사용하여 전기 아크의 초점을 맞춰 제어력을 높이고 용접 품질을 개선하지만, GTAW는 주로 수동 핸드헬드 방식으로 유지되는 반면, GTAW는 자동화된 시스템으로 제한된다.[10]GTAW 공정 내의 개발도 계속되어 왔으며, 오늘날에는 여러 가지 변형이 존재한다.가장 인기 있는 방법으로는 펄스 전류, 수동 프로그래밍, 핫 와이어, 대버 및 증가된 침투 GTAW 방법이 있다.[12]

작전

수동 가스 텅스텐 아크 용접은 용접자가 요구하는 조정으로 인해 상대적으로 용접 방법이 어렵다.Torch 용접과 마찬가지로 GTAW는 일반적으로 두 손이 필요하며, 대부분의 용도는 용접자가 다른 한 손으로 용접 부위를 조작하면서 한 손으로 주입 금속을 수동으로 주입해야 하기 때문이다.전극과 공작물의 접촉을 방지하면서 짧은 호 길이를 유지하는 것도 중요하다.[13]

용접 아크를 타격하기 위해 고주파 발생기(테슬라 코일과 유사)가 전기 스파크를 제공한다.이 스파크는 차폐 가스를 통한 용접 전류의 전도성 경로로 전극과 공작물이 분리되는 동안 호를 개시할 수 있으며, 일반적으로 약 1.5~3mm(0.06–0.12인치) 떨어져 있다.[14]

아크가 부딪히면 용접공은 작은 원형으로 토치를 움직여 용접풀을 만들게 되는데, 그 크기는 전극의 크기와 전류의 양에 따라 달라진다.작업자는 전극과 공작물 사이에 일정한 간격을 유지하면서 토치를 뒤로 약간 이동시켜 수직으로부터 10~15도 정도 뒤로 기울인다.필러 금속은 필요에 따라 용융지의 앞쪽 끝에 수동으로 추가된다.[14]

용접공은 종종 토치를 앞으로 이동(용접 풀을 진전시키기 위해)하는 것과 필러 금속을 추가하는 것 사이에서 빠르게 교대하는 기술을 개발한다.필러 로드는 전극이 진화할 때마다 용융지에서 빠져나오지만 표면의 산화 및 용접 오염을 방지하기 위해 항상 가스 실드 내부에 보관한다.알루미늄 등 녹는 온도가 낮은 금속으로 구성된 필러봉은 운전원이 가스실드 내부에 머무르는 동안 아크로부터 어느 정도 거리를 유지해야 한다.아크에 너무 가깝게 고정하면 주입구 로드가 용융지와 접촉하기 전에 용융될 수 있다.용접이 거의 완료됨에 따라 용접 크레이터가 굳어져 용접 끝부분에 크레이터 균열이 생기는 것을 방지하기 위해 아크 전류가 점차 감소되는 경우가 많다.[15][16]

안전

용접공은 강한 자외선에 노출되지 않도록 가볍고 얇은 가죽 장갑과 칼라가 높은 보호 롱 슬리브 셔츠 등 보호복을 착용한다.GTAW에 매연이 없기 때문에 전기 아크등은 스틱 용접이나 차폐된 금속 아크 용접처럼 매연과 미립자 물질로 덮이지 않아 작업자가 강한 자외선에 노출될 수 있다.용접 호는 햇빛과 자외선 빛의 파장의 범위와 강도가 다르지만 용접기는 근원에 매우 가깝고 빛의 세기가 매우 강하다.잠재적인 아크 빛 손상은 눈에 우발적인 섬광이나 강한 햇볕에 그을린 것과 유사한 피부 손상을 포함한다.작업자들은 이런 자외선에 노출되는 것을 막기 위해 어두운 안구렌즈를 착용하고 머리와 목 전체를 커버하는 불투명한 헬멧을 착용한다.현대식 헬멧은 타격된 아크의 밝은 빛에 노출되면 스스로 어두워지는 액정형 페이스 플레이트를 특징으로 한다.폴리염화비닐 플라스틱 필름으로 만들어진 투명한 용접 커튼은 종종 전기 아크에서 나오는 자외선에 노출되지 않도록 주변 근로자와 방관자를 보호하는 데 사용된다.[17]

용접공은 또한 위험한 가스와 입자 물질에 노출되는 경우가 많다.이 과정에서 연기가 나지 않는 반면 GTAW의 아크 밝기는 주변의 공기를 분해해 오존과 질소산화물을 형성할 수 있다.오존과 질산염은 폐 조직과 습기와 반응하여 질산과 오존 화상을 일으킨다.오존과 질소산화물 농도는 보통 수준이지만 노출 지속시간, 반복 노출, 흄 추출 품질과 양, 실내 공기 변화 등을 모니터링해야 한다.안전하게 일하지 않는 용접공은 폐의 폐기종과 외데마에 감염될 수 있어 조기 사망에 이를 수 있다.마찬가지로 아크의 열로 인해 독성 가스가 청소 및 기름 제거로 인해 형성될 수 있다.이러한 제제를 사용한 세척 작업은 용접 현장 근처에서 수행되지 않아야 하며 용접기를 보호하기 위해 적절한 환기가 필요하다.[17]

적용들

항공우주 산업은 가스 텅스텐 아크 용접의 주요 사용자 중 하나이지만, 그 과정은 다른 여러 분야에서 사용된다.많은 산업은 얇은 공작물, 특히 비철 금속을 용접하기 위해 GTAW를 사용한다.우주 차량 제조에 광범위하게 사용되며, 자전거 산업에서 사용되는 것과 같이 지름이 작은 박벽 튜브를 용접하는 데도 자주 사용된다.또한 GTAW는 다양한 크기의 배관에 대한 루트 또는 1차 통과 용접을 하는 데 종종 사용된다.유지보수 및 수리 작업에서 공구와 다이, 특히 알루미늄과 마그네슘으로 만들어진 구성품을 수리하는 데 일반적으로 이 공정이 사용된다.[18]대부분의 개방형 아크 용접 프로세스처럼 용접 금속이 전기 아크를 통해 직접 전달되지 않기 때문에 용접 엔지니어가 광범위한 용접 필러 금속을 사용할 수 있다.사실, 다른 어떤 용접 프로세스도 그렇게 많은 제품 구성에서 그렇게 많은 합금을 용접하는 것을 허용하지 않는다.소자 알루미늄과 크롬과 같은 필러 금속 합금은 휘발성화로부터 전기 호를 통해 손실될 수 있다.이러한 손실은 GTAW 프로세스에서는 발생하지 않는다.결과 용접은 원래 모재와 화학적 무결성이 동일하거나 모재와 보다 밀접하게 일치하기 때문에 GTAW 용접부는 부식 및 균열에 대한 내성이 장기간에 걸쳐 매우 강하므로 GTAW는 매장 전 사용후 핵연료통을 밀봉하는 것과 같은 중요한 작업을 위한 용접 절차로 선택된다.[19]

품질

가스 텅스텐 아크 용접은 다른 용접 공정보다 용접 부위의 제어 능력이 뛰어나 숙련된 작업자가 수행할 경우 고품질 용접을 수행할 수 있다.청결을 유지함으로써 최대의 용접 품질을 보장할 수 있다. 사용되는 모든 장비와 재료에는 오일, 습기, 먼지 및 기타 불순물이 없어야 한다. 이는 용접 다공성을 유발하고 결과적으로 용접 강도 및 품질의 저하를 초래하기 때문이다.오일 및 그리스를 제거하기 위해 알코올 또는 유사한 상업용 용제를 사용할 수 있으며, 스테인리스강 철사 브러시 또는 화학 공정을 통해 알루미늄과 같은 금속 표면의 산화물을 제거할 수 있다.강철의 녹은 표면을 연마하여 제거할 수 있다. 그리고 철사 브러시를 사용하여 내장된 그릿을 제거할 수 있다.이러한 단계는 음극성 직류를 사용할 때 특히 중요하다. 이러한 전원 공급 장치는 양극성 직류 또는 교류와 달리 용접 프로세스 중에 세척을 제공하지 않기 때문이다.[20]용접 중에 깨끗한 용융지를 유지하려면 보호 가스 흐름이 가스가 용접 부위를 덮고 대기 중 불순물을 차단하도록 충분하고 일정해야 한다.바람이 많이 불거나 바람이 많이 부는 환경에서 GTAW는 용접을 보호하는 데 필요한 보호 가스의 양을 증가시켜 비용을 증가시키고 공정을 야외에서 인기가 없게 만든다.[21]

또한 열 투입 수준은 용접 품질에도 영향을 미친다.낮은 용접 전류 또는 높은 용접 속도에 의해 발생하는 낮은 열 입력은 용입량을 제한하고 용접 중인 표면에서 용접 비드가 떨어져 나가는 원인이 될 수 있다.그러나 열 투입량이 너무 많으면 용접 비드는 폭은 커지는 반면 용융된 금속의 작은 물방울의 방출과 과도한 침투 및 스플래터(용융된 금속의 작은 물방울의 방출)의 가능성은 증가한다.또한 용접 토치가 공작물에서 너무 멀리 떨어져 있으면 보호 가스가 비효율적이 되어 용접 내부의 다공성을 유발한다.이로 인해 핀홀이 있는 용접이 이루어지는데, 이는 일반적인 용접보다 약하다.[21]

사용 전류의 양이 전극의 성능을 초과할 경우 용접부에 텅스텐이 포함될 수 있다.텅스텐 침을 뱉는 것으로 알려진 이것을 방사선 촬영으로 확인할 수 있으며, 전극의 종류를 바꾸거나 전극 직경을 늘려 예방할 수 있다.또한 전극이 가스 실드에 의해 잘 보호되지 않거나 조작자가 실수로 용해된 금속과 접촉하게 하면 더러워지거나 오염될 수 있다.이로 인해 용접 아크가 불안정해지는 경우가 많아 불순물을 제거하기 위해 다이아몬드 연마재로 전극을 접지해야 한다.[21]

장비

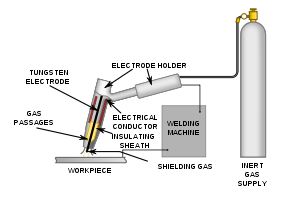

가스 텅스텐 아크 용접 작업에 필요한 장비로는 비소비성 텅스텐 전극을 활용한 용접 토치, 정전류 용접 전원공급장치, 차폐가스 공급원이 있다.

용접 토치

GTAW 용접 횃불은 자동 또는 수동 작동을 위해 설계되었으며 공기 또는 물을 사용하는 냉각 시스템이 장착되어 있다.자동 횃불과 수동 횃불은 구조가 비슷하지만 수동 토치는 손잡이가 있는 반면 자동 토치는 보통 장착 랙과 함께 나온다.핸들 중심선과 텅스텐 전극의 중심선 사이의 각도는 조작자의 선호도에 따라 일부 수동 횃불에서 변경할 수 있다.공기 냉각 시스템은 저전류 작동(최대 약 200A)에 가장 많이 사용되는 반면, 고전류 용접(최대 약 600A)에는 수냉이 필요하다.횃불은 전원 공급 장치에 케이블과 차폐 가스 공급원에 대한 호스와 사용되는 경우 급수 장치에 연결된다.[22]

토치의 내부 금속 부분은 구리나 황동으로 된 단단한 합금으로 만들어져 있어 효과적으로 전류와 열을 전달할 수 있다.텅스텐 전극은 적절한 크기의 콜릿으로 토치 중앙에 단단히 고정되어야 하며, 전극 주위의 포트는 보호 가스의 일정한 흐름을 제공한다.콜릿의 크기는 그들이 들고 있는 텅스텐 전극의 직경에 따라 결정된다.토치 본체는 금속부품을 덮고 있는 내열성 단열성 플라스틱으로 만들어져 열과 전기로부터 절연을 제공하여 용접기를 보호한다.[22]

용접 토치 노즐의 크기는 원하는 차폐 면적의 양에 따라 달라진다.가스 노즐의 크기는 전극의 직경, 조인트 구성 및 용접기에 의한 조인트 접근 가능 여부에 따라 달라진다.노즐의 내부 직경은 전극 직경의 최소 3배 이상이면 좋으나 딱딱한 규칙은 없다.용접자는 실드의 효과를 판단하고 노즐 크기를 늘려 필요에 따라 외부 가스 실드에 의해 보호되는 면적을 증가시킨다.노즐은 내열성이 있어야 하므로 일반적으로 알루미나 세라믹 소재로 제작되지만, 고순도 유리인 퓨전 쿼츠는 가시성이 뛰어나다.제어 차폐 가스 흐름을 개선하기 위해 가스 렌즈 또는 밸브와 같은 특수 용도를 위해 노즐에 장치를 삽입하여 난류를 줄이고 오염된 대기를 차폐 구역으로 유입시킬 수 있다.수동 GTAW 횃불에는 용접 전류를 제어하기 위한 핸드 스위치를 추가할 수 있다.[22]

전원 공급 장치

가스 텅스텐 아크 용접은 일정한 전류원을 사용하며, 이는 아크 거리와 전압이 변하더라도 전류(따라서 열량)가 비교적 일정하게 유지됨을 의미한다.이것은 GTAW의 대부분의 적용이 수동 또는 반자동이기 때문에 운영자가 토치를 고정해야 하기 때문에 중요하다.열 변이가 심하고 용접이 더 어려워질 수 있기 때문에 대신 일정한 전압 전원을 사용하면 호 거리를 안정적으로 유지하는 것이 어렵다.[23]

GTAW 시스템의 선호 극성은 용접되는 금속의 유형에 따라 크게 달라진다.강재, 니켈, 티타늄 및 기타 금속을 용접할 때 음전하 전극(DCEN)이 있는 직류를 사용하는 경우가 많다.헬륨을 차폐 기체로 사용할 때 알루미늄이나 마그네슘의 자동 GTAW에도 사용할 수 있다.[24]음전하 전극은 전자를 방출하여 열을 발생시키며, 전자는 호를 가로지르며, 차폐 가스의 열 이온화를 일으키고, 기초 물질의 온도를 높인다.이온화 차폐 가스는 기본 재료가 아닌 전극을 향해 흐르며, 이를 통해 산화물이 용접 표면에 쌓일 수 있다.[24]양전하 전극(DCEP)이 있는 직류 전류는 흔하지 않으며, 기초 재료에서 열이 적게 발생하기 때문에 주로 얕은 용접에 사용된다.DCEN에서와 같이 전극에서 베이스 재료로 흐르는 대신 전자가 다른 방향으로 흘러 전극이 매우 높은 온도에 도달하게 한다.[24]모양을 유지하고 연화되지 않도록 하기 위해 더 큰 전극을 사용하는 경우가 많다.전자가 전극을 향해 흐를 때 이온화된 차폐 가스가 다시 기초 물질 쪽으로 흐르면서 산화물과 기타 불순물을 제거하여 용접 부위를 청소하여 품질과 외관을 개선한다.[24]

알루미늄과 마그네슘을 수동으로 또는 반자동으로 용접할 때 흔히 사용되는 교류는 전극과 기본 재료를 양극과 음극으로 번갈아 사용하게 하여 두 개의 직류를 결합한다.이로 인해 전자 흐름이 지속적으로 방향을 전환하게 되어, 텅스텐 전극이 과열되는 것을 방지하는 동시에 기초 물질의 열을 유지하게 된다.[24]사이클의 전극 양성 부분에서는 표면 산화물이 제거되고 사이클의 전극 음극 부분에서는 모재가 더 깊이 가열된다.일부 전원 공급장치는 전류가 각 극성 상태에서 소비하는 시간의 정확한 비율을 수정함으로써 운전원이 불균형한 교류파를 사용할 수 있도록 하여 전력원이 공급하는 열량과 청소 작용을 보다 잘 제어할 수 있게 한다.[24]또한 아크가 직선 극성(음극 전극)에서 역극성(양극성 전극)으로 통과할 때 재점화되지 않는 정류에 대해서도 작업자는 주의를 기울여야 한다.이 문제를 해결하기 위해 고주파수처럼 사각파 전원 공급 장치를 사용하여 호 안정성을 높일 수 있다.[24]

전극

| ISO 클래스 | ISO 색 | AWS 클래스 | AWS 색 | 합금[25] |

|---|---|---|---|---|

| WP | 녹색 | EWP | 녹색 | 없음 |

| WC20 | 회색 | EWCe-2 | 오렌지 | ~2% CeO2 |

| WL10 | 블랙 | EWLA-1 | 블랙 | ~1% 라오23 |

| WL15 | 금 | EWLA-1.5 | 금 | ~1.5% 라오23 |

| WL20 | 하늘색 | EWLA-2 | 파랑 | ~2% 라오23 |

| WT10 | 노란색 | EWTh-1 | 노란색 | ~1% ThO2 |

| WT20 | 빨간색 | EWTh-2 | 빨간색 | ~2% ThO2 |

| WT30 | 바이올렛 | ~3% ThO2 | ||

| WT40 | 오렌지 | ~4% ThO2 | ||

| WY20 | 파랑 | ~2% Y2O3 | ||

| WZ3 | 갈색 | EWZr-1 | 갈색 | ~0.3% ZrO2 |

| WZ8 | 흰색 | ~0.8% ZrO2 |

GTAW에 사용되는 전극은 텅스텐 또는 텅스텐 합금으로 만들어지는데, 텅스텐은 3,422 °C(6,192 °F)로 순수 금속 중 용해 온도가 가장 높기 때문이다.그 결과 일부 침식(burn-off라고 함)이 발생할 수 있지만 용접 중에는 전극을 소모하지 않는다.전극은 깨끗한 마감 또는 접지 마감을 가질 수 있다. 깨끗한 마감 전극을 화학적으로 청소한 반면, 접지 마감 전극은 균일한 크기로 접지하고 표면이 광택이 나므로 열 전도용으로 최적이다.전극의 지름은 0.5~6.4밀리미터(0.02~0.25인치) 사이, 길이는 75~610밀리미터(3.0~24.0인치) 사이일 수 있다.

국제표준화기구(International Organization for Standardization, International Organization)와 국제표준화기구(AWS A5.12)에서 GTAW 전극에 사용하기 위해 국제표준화 및 미국용접협회에 의해 각각 표준화되었으며, 인접한 표에 요약되어 있다.

- 순수 텅스텐 전극(WP 또는 EWP로 분류됨)은 범용이며 저비용 전극이다.그들은 내열성과 전자 방출이 좋지 않다.그들은 마그네슘과 알루미늄과 같은 AC 용접에서 제한적인 사용을 발견한다.[26]

- 산화토륨(또는 토리아) 합금 전극은 아크 성능과 시동력이 뛰어나 인기 있는 범용 전극으로 꼽힌다.그러나 토륨은 어느 정도 방사능이 있어 증기와 먼지를 흡입하는 것이 건강상의 위험이 되고, 폐기하는 것이 환경적 위험성이 있다.[27]

- 세륨 산화물(또는 세리아)은 합금 원소로서 아크의 안정성과 시동 용이성을 향상시키는 동시에 연소율을 감소시킨다.세륨 첨가제는 토륨만큼 효과적이지는 않지만 효과가 좋으며, [28]세륨은 방사능이 아니다.[27]

- 란타넘 산화물(또는 란타나)의 합금은 세륨과 비슷한 효과를 가지며, 또한 방사성 물질도 아니다.[27]

- 산화 지르코늄(또는 지르코니아)이 함유된 전극은 현재 용량을 증가시키는 동시에 아크의 안정성과 시동력을 향상시키는 동시에 전극 수명을 증가시킨다.[27]

또한 GTAW의 거의 모든 용도에 필러 금속이 사용되는데, 주요 예외는 얇은 재료의 용접이다.필러 금속은 직경이 다르고 다양한 재료로 만들어진다.대부분의 경우 로드 형태의 주입 금속을 용융지에 수동으로 추가하지만, 일부 용도는 자동으로 주입되는 주입 금속을 요구하는데, 이는 스풀이나 코일에 저장되는 경우가 많다.[29]

차폐가스

가스 금속 아크 용접과 같은 다른 용접 프로세스와 마찬가지로 질소, 산소 등 대기 가스로부터 용접 부위를 보호하기 위해 GTAW에 차폐 가스가 필요하며, 전극, 아크 또는 용접 금속과 접촉할 경우 융접 결함, 다공성, 용접 금속의 부서짐 등을 유발할 수 있다.이 가스는 또한 텅스텐 전극에서 금속으로 열을 전달하며, 그것은 안정적인 호를 시작하고 유지하는데 도움을 준다.[30]

차폐 가스의 선택은 용접할 재료 유형, 접합 설계 및 원하는 최종 용접 외관 등 몇 가지 요인에 따라 결정된다.아르곤은 호 길이가 달라 결함을 예방하는 데 도움이 되기 때문에 GTAW에 가장 많이 사용되는 보호용 가스다.교류와 함께 사용할 경우 아르곤 차폐는 높은 용접 품질과 양호한 외관을 초래한다.또 다른 일반적인 차폐 가스인 헬륨은 접합부의 용접 관통도를 증가시키고 용접 속도를 증가시키며 구리와 알루미늄과 같이 열전도율이 높은 금속을 용접하는 데 가장 많이 사용된다.상당한 단점은 헬륨 가스로 호를 타격하기 어렵고 호 길이가 달라 용접 품질이 저하된다는 점이다.[30]

아르곤-헬리움 혼합물은 아르곤 사용의 장점을 유지하면서 열 입력에 대한 제어력을 높일 수 있기 때문에 GTAW에서도 자주 사용된다.일반적으로 혼합물은 주로 헬륨(종종 약 75% 이상)과 아르곤 균형으로 만들어진다.이러한 혼합물은 알루미늄의 AC 용접 속도와 품질을 높이고 호를 쉽게 타격할 수 있도록 한다.또 다른 차폐가스 혼합물인 아르곤-수소(argon-hydrogen)는 경량계 스테인리스강의 기계화 용접에 사용되지만 수소가 다공성을 일으킬 수 있어 사용이 제한적이다.[30]마찬가지로, 질소는 때때로 아르곤에 첨가되어 오스테나이트의 안정화를 돕고 구리를 용접할 때 용입력을 증가시킬 수 있다.그러나 철강의 다공성 문제와 제한된 이점 때문에 일반적인 차폐가스 첨가제는 아니다.[31]

자재

가스 텅스텐 아크 용접은 알루미늄과 마그네슘과 같은 스테인리스강과 비철 재료를 용접하는 데 가장 많이 사용되지만, 아연과 그 합금 등이 눈에 띄는 예외로 거의 모든 금속에 적용할 수 있다.탄소강을 포함하는 그것의 용도는 공정 제한 때문이 아니라 가스 금속 아크 용접 및 차폐 금속 아크 용접과 같은 보다 경제적인 강철 용접 기법의 존재 때문에 제한된다.또한 GTAW는 용접기의 기술 및 용접되는 재료에 따라 평평하지 않은 다양한 위치에서 수행될 수 있다.[32]

알루미늄 및 마그네슘

알루미늄과 마그네슘은 대부분 교류로 용접되지만 원하는 특성에 따라 [33]직류 사용도 가능하다.용접 전에 작업 구역을 세척해야 하며 알루미늄의 경우 175~200°C(347~392°F), 두꺼운 마그네슘 공작물의 경우 최대 150°C(302°F)까지 예열하여 침투력을 높이고 이동 속도를 높일 수 있다.[34]교류는 공기 노출 후 몇 분 이내에 알루미늄 금속 위에 형성되는 얇고 내화성 산화알루미늄(사파이어) 층을 제거하여 자가 세척 효과를 제공할 수 있다.용접을 하려면 이 산화층을 제거해야 한다.[34]교류를 사용할 경우, 순수한 텅스텐 전극 또는 지르콘화된 텅스텐 전극이 포화 전극보다 선호되는데, 후자는 용접 호를 가로질러 전극 입자를 용접 안으로 "돌리기" 쉽기 때문이다.무딘 전극 팁이 선호되며 얇은 공작물에는 순수한 아르곤 차폐 가스를 사용해야 한다.헬륨을 도입하면 두꺼운 공작물에 더 큰 침투가 가능하지만 아크 시동이 어려울 수 있다.[34]

양극 또는 음극 중 하나의 직류 전류를 알루미늄과 마그네슘을 용접하는 데도 사용할 수 있다.음전하 전극(DCEN)이 있는 직류로 높은 침투가 가능하다.[34]아르곤은 일반적으로 알루미늄의 DCEN 용접을 위한 보호 가스로 사용된다.헬륨 함량이 높은 차폐 가스는 두꺼운 소재에서 침투율을 높이기 위해 자주 사용된다.분쇄 전극은 알루미늄의 DCEN 용접에 적합하다.양전하 전극(DCEP)이 있는 직류 전류는 주로 얕은 용접부, 특히 접합 두께가 1.6mm(0.063인치) 미만인 용접부에 사용된다.분해된 텅스텐 전극은 순수한 아르곤 차폐 가스와 함께 일반적으로 사용된다.[34]

스틸스

탄소강과 스테인리스강의 GTAW의 경우 과도한 다공성을 방지하기 위해 필러 재료 선택이 중요하다.필러 재질 및 공작물의 산화물은 용접 전에 제거하여 오염을 방지하고 용접 직전에 알코올 또는 아세톤을 사용하여 표면을 청소해야 한다.[35]두께가 1인치 미만인 경성강에는 일반적으로 예열이 필요하지 않지만, 저합금강에는 냉각 과정을 느리게 하고 열영향부 내 마텐사이트 형성을 방지하기 위해 예열이 필요할 수 있다.공구강 역시 열영향부 균열이 발생하지 않도록 예열해야 한다.오스테나이트계 스테인리스강은 예열이 필요 없지만, 마텐산염과 페리틱크롬계 스테인리스강은 예열이 필요하다.DCEN 전원은 일반적으로 사용되며, 날카로운 지점까지 테이퍼 처리된 파괴 전극이 권장된다.얇은 공작물에는 순수 아르곤이 사용되지만 두께가 증가함에 따라 헬륨이 도입될 수 있다.[35]

이종금속

다른 금속을 용접하는 것은 종종 GTAW 용접에 새로운 어려움을 초래하는데, 대부분의 재료들이 쉽게 결합하여 강한 결합을 형성하지 않기 때문이다.그러나 이종 재료의 용접은 제조, 수리 작업, 부식 및 산화 방지 등에 수많은 용도를 가지고 있다.[36]일부 관절에서는 결합 형성을 돕기 위해 호환 가능한 필러 금속을 선택하고, 이 필러 금속은 기본 재료 중 하나(예를 들어 스테인리스강과 탄소강을 기본 재료로 하는 스테인리스강 필러 금속 사용) 또는 다른 금속(예: 강철과 주철을 접합하기 위한 니켈 필러 금속 사용)과 동일할 수 있다.매우 다른 재료는 특정 필러 금속과 호환되는 재료로 코팅하거나 "버터링"한 다음 용접할 수 있다.또한 GTAW는 클래딩 또는 오버레이 이종 재료에 사용할 수 있다.[36]

이종 금속을 용접할 때 이음매는 적절한 갭 치수와 베벨 각도로 정확하게 맞아야 한다.과도한 기본 재료가 녹지 않도록 주의해야 한다.펄스 전류는 열 입력을 제한하는 데 도움이 되기 때문에 이러한 용도에 특히 유용하다.필러 금속은 빨리 덧발라야 하며, 큰 용융지는 피하여 모재 희석 방지해야 한다.[36]

공정변동

펄스 전류

펄스 전류 모드에서는 용접 전류가 두 레벨 사이에서 빠르게 교대한다.전류 상태가 높을수록 펄스 전류라고 하며, 전류 레벨이 낮을수록 백그라운드 전류라고 한다.펄스 전류 기간 동안 용접 부위가 가열되고 융접이 발생한다.백그라운드 전류로 떨어졌을 때 용접 부위는 냉각되고 굳어질 수 있다.펄스 전류 GTAW는 낮은 열 입력과 결과적으로 얇은 공작물에서 왜곡과 전장의 감소를 포함한 많은 장점을 가지고 있다.또한, 용융지를 보다 효과적으로 제어할 수 있으며, 용융지의 용입, 용접 속도 및 품질을 높일 수 있다.이와 유사한 방법인 수동 프로그램된 GTAW는 운영자가 전류 변동의 특정 속도와 크기를 프로그래밍할 수 있도록 하여 전문화된 애플리케이션에 유용하게 사용할 수 있다.[37]

다브르

dabber 변동은 용접 금속을 얇은 가장자리에 정밀하게 배치하는 데 사용된다.자동 공정은 차가운 또는 뜨거운 주입구 와이어를 용접 부위에 공급하고 용접 아크로 가볍게 두드려(또는 진동) 수동 용접 동작을 반복한다.펄스 전류와 함께 사용할 수 있으며, 티타늄, 니켈, 공구강 등 다양한 합금을 용접하는 데 사용된다.일반적인 애플리케이션으로는 제트 엔진의 씰을 재조립하고 톱날을 만드는 것, 절단기 밀링, 드릴 비트 및 머스트 블레이드가 있다.[38]

메모들

- ^ 위만 2003, 페이지 31, 37–38

- ^ 헤르타 에어튼.전기 아크, 20페이지와 94페이지.1902년 뉴욕, 반 노스트랜드 주식회사.

- ^ a b Anders, A. (2003). "Tracking down the origin of arc plasma science-II. early continuous discharges". IEEE Transactions on Plasma Science. 31 (5): 1060–9. Bibcode:2003ITPS...31.1060A. doi:10.1109/TPS.2003.815477.

- ^ 소련의 대백과사전, 제1조 "дуг코바й ррря" (eng. 전기호)

- ^ 캐리 & 헬저 2005 페이지 5-8

- ^ a b c 링컨 전기 1994, 페이지 1.1-7–1.1-8

- ^ 러셀 메러디스 미국 특허 번호 2,274,631

- ^ 우트라치, 제럴드(2012).고급 자동차 용접.미네소타주 노스 브랜치: 카테크. 32페이지.ISBN 1934709964

- ^ 캐리 & 헬저 2005, 페이지 8

- ^ a b 링컨 전기 1994 페이지 1.1–8

- ^ Miller Electric Mfg Co. 2013, 페이지 14, 19

- ^ 캐리 & 헬저 2005, 페이지 75

- ^ Miller Electric Mfg Co. 2013, 페이지 5, 17

- ^ a b 링컨 전기 1994, 페이지 5.4-7–5.4-8

- ^ 제퍼스 2002 페이지 378

- ^ 링컨 전기 1994 페이지 9.4–7

- ^ a b 캐리 & 헬저 2005, 페이지 42, 75

- ^ 캐리 & 헬저 2005, 페이지 77

- ^ 왓킨스 & 미지아 2003, 페이지 424–426

- ^ 민닉 1996, 페이지 120-21

- ^ a b c 캐리 & 헬저 2005, 페이지 74-75

- ^ a b c 캐리 & 헬저 2005, 페이지 71–72

- ^ 캐리 & 헬저 2005, 페이지 71

- ^ a b c d e f g 미니닉 1996, 페이지 14-16

- ^ ISO 6848; AWS A5.12.

- ^ 제퍼스 1997 페이지 332

- ^ a b c d Arc-Zone.com 2009, 페이지 2

- ^ AWS D10.11M/D10.11 - An American National Standard - Guide for Root Pass Welding of Pipe Without Backing. American Welding Society. 2007.

- ^ 캐리 & 헬저 2005, 페이지 72–73

- ^ a b c 민닉 1996, 페이지 71-73

- ^ 제퍼스 2002 페이지 361

- ^ 위만 2003, 페이지 31

- ^ TIG 용접 방법 및 TIG 용접기 사용 방법 [철강 및 알루미늄에 대한 설정, 팁 및 기술] https://weldingpros.net/how-to-tig-weld/#TIG_용접_알루미늄

- ^ a b c d e 민닉 1996년 135-149페이지

- ^ a b 미니닉 1996, 페이지 156–169

- ^ a b c 미니닉 1996, 페이지 197–206

- ^ 캐리 & 헬저 2005, 페이지 75-76

- ^ 캐리 & 헬저 2005, 페이지 76–77

참조

- American Welding Society (2004). Welding handbook, welding processes Part 1. Miami Florida: American Welding Society. ISBN 978-0-87171-729-0.

- Arc-Zone.com (2009). "Tungsten Selection" (PDF). Carlsbad, California: Arc-Zone.com. Retrieved 15 June 2015.

- Cary, Howard B.; Helzer, Scott C. (2005). Modern welding technology. Upper Saddle River, New Jersey: Pearson Education. ISBN 978-0-13-113029-6.

- Jeffus, Larry F. (1997). Welding: Principles and applications (Fourth ed.). Thomson Delmar. ISBN 978-0-8273-8240-4.

- Jeffus, Larry (2002). Welding: Principles and applications (Fifth ed.). Thomson Delmar. ISBN 978-1-4018-1046-7.

- Lincoln Electric (1994). The procedure handbook of arc welding. Cleveland: Lincoln Electric. ISBN 978-99949-25-82-7.

- Miller Electric Mfg Co (2013). Guidelines For Gas Tungsten Arc Welding (GTAW) (PDF). Appleton, Wisconsin: Miller Electric Mfg Co. Archived from the original (PDF) on 2015-12-08.

- Minnick, William H. (1996). Gas tungsten arc welding handbook. Tinley Park, Illinois: Goodheart–Willcox Company. ISBN 978-1-56637-206-0.

- Watkins, Arthur D.; Mizia, Ronald E (2003). Optimizing long-term stainless steel closure weld integrity in DOE standard spent nuclear canisters. Trends in Welding Research 2002: Proceedings of the 6th International Conference. ASM International.

- Weman, Klas (2003). Welding processes handbook. New York: CRC Press LLC. ISBN 978-0-8493-1773-6.

외부 링크

| 위키미디어 커먼스는 가스 텅스텐 아크 용접 관련 매체를 보유하고 있다. |