제재소

Sawmill

제재소 또는 제재소는 통나무를 재목으로 자르는 시설입니다.현대의 제재소는 전동 톱을 사용하여 통나무를 세로로 자르고, 표준 크기나 맞춤 크기(치수 목재)에 따라 세로로 자릅니다."휴대용" 제재소는 조작이 간단합니다.통나무는 강철 침대 위에 평평하게 놓여 있고, 전동 톱은 작업자가 수동으로 톱을 밀어 침대 길이를 따라 통나무를 가로로 자릅니다.가장 기본적인 종류의 제재소는 전기톱과 맞춤형 지그("알래스카 제재소")로 구성되어 있으며, 이와 유사한 수평 작동 방식을 가지고 있습니다.

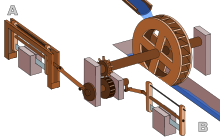

제재소가 발명되기 전, 판자는 여러 가지 수동 방식으로 만들어졌는데, 깎고 깎거나 더 자주 두 사람이 채찍을 들고 톱으로 톱질을 했다.가장 먼저 알려진 기계공장은 서기 3세기 소아시아의 히에라폴리스에 있는 로마의 수력식 석공소인 히에라폴리스 제재소이다.다른 수력 제분소들이 뒤따랐고 11세기에 이르러서는 스페인과 북아프리카, 중동과 중앙아시아, 그리고 다음 몇 세기 동안 유럽 전역으로 확산되었다.톱날에서 바퀴의 원운동이 왕복운동으로 변환되었다.일반적으로 톱에만 전력이 공급되고 통나무는 손으로 로드하고 이동해야 했습니다.초기의 개선은 통나무를 톱날을 통해 꾸준히 움직이기 위해 수력으로 움직이는 이동식 마차의 개발이었다.

18세기 산업혁명 무렵에는 원형톱날이 발명되었고, 19세기 증기발전의 발달로 훨씬 더 많은 기계화가 가능해졌다.제분소에서 나온 폐목재는 보일러를 태우는 데 연료의 원천이 되었다.철도의 도래는 통나무가 항행 가능한 수로 외에 제분소를 건설하는 것보다 제분소로 운반될 수 있다는 것을 의미했다.1900년까지, 세계에서 가장 큰 제재소는 애팔래치아 산맥에서 피디 강으로 흘러내린 통나무를 사용하여 사우스 캐롤라이나 조지타운에 있는 애틀랜틱 목재 회사에 의해 운영되었습니다.20세기에 전기와 첨단 기술의 도입으로 이 과정이 더욱 진전되었고, 현재 대부분의 제재소는 작업의 대부분의 측면이 전산화되는 거대하고 비싼 시설이다.톱질한 목재 외에도 톱밥, 나무껍질, 나무껍질, 나무껍질, 나무껍질 등 모든 부산물을 사용해 다양한 임산물 상품을 만들어 냅니다.

제재소 공정

제재소의 기본 운영은 수백 년 전과 매우 유사합니다. 한쪽 끝에는 통나무가 들어가고 다른 한쪽 끝에는 치수 목재들이 나옵니다.

- 수확을 위해 나무를 선택한 후 벌목의 다음 단계는 나무를 베고 길이로 고정하는 것입니다.

- 가지가 줄기에서 잘려나간다.이것은 절름발이라고 알려져 있다.

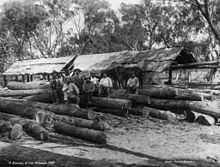

- 통나무는 제재소까지 트럭, 레일 또는 통나무 드라이브를 통나무로 운반합니다.

- 통나무는 제분소에 가는 도중 또는 제분소에 도착하는 즉시 스케일링됩니다.

- 박리를 해제하면 로그에서 나무껍질이 제거됩니다.

- 데킹은 통나무를 종류, 크기 및 최종 용도(번호, 합판, 칩)별로 분류하는 프로세스입니다.

- 톱니바퀴는 헤드톱(헤드리그 또는 프라이머리톱이라고도 함)을 사용하여 통나무를 캔트(추가 가공할 미완성 통나무)와 결함(미완성 판자)으로 나눕니다.

- 통나무의 종류와 품질에 따라 통나무는 재톱 또는 갱 에지에 의해 여러 개의 결함 및/또는 보드로 더욱 분해됩니다.

- 엣지는 플리치를 제거하고 불규칙한 모서리를 모두 잘라내어 4면목을 남깁니다.

- 트리밍은 일반적인 목재 길이로 끝을 정사각형으로 만듭니다.

- 건조는 목재에서 자연적으로 발생하는 습기를 제거한다.이것은 가마나 공기 건조로 할 수 있습니다.

- 대패질은 목재 표면을 매끄럽게 하여 균일한 폭과 두께를 유지합니다.

- 선박은 완성된 목재를 [1]시장으로 운반한다.

산업혁명 이전

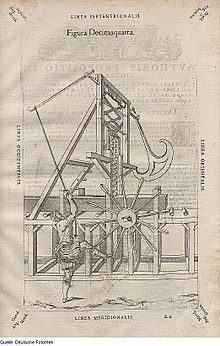

3세기 후반으로 거슬러 올라가는 소아시아 히에라폴리스(현재의 터키, 당시 로마제국의 일부)에 있는 수력석 제재소인 히에라폴리스 제재소는 가장 초기의 제재소이다.또한 크랭크 및 커넥팅 로드 [2]메커니즘이 통합되어 있습니다.

크랭크와 연결봉으로 작업하지만 기어 트레인이 없는 수력으로 움직이는 석재 제재소는 6세기 동안 비잔틴의 도시 제라사와 [3]에페수스에서 고고학적으로 증명되었습니다.

작업용 제재소에 대한 최초의 문학적인 언급은 서기 4세기 말에 독일의 모젤레 강에 대한 지형시를 쓴 로마 시인 아우소니우스로부터 왔다.시의 한 지점에서 그는 대리석을 [4]깎는 물레방아 소리를 묘사한다.대리석 제재소는 또한 서기 370-390년 경 아나톨리아 출신의 니사의 기독교 성 그레고리에 의해 지시된 것으로 보이며, 로마 [4]제국의 많은 지역에서 수력의 다양한 사용을 보여준다.

11세기까지, 수력 발전 제재소는 서쪽의 이슬람 스페인과 북아프리카에서 [5]동쪽의 중앙아시아에 이르기까지 중세 이슬람 세계에서 널리 사용되었다.

제재소는 1225년에서 1235년 [6]사이에 빌라르 드 호네쿠르에 의해 스케치되면서 중세 유럽에 널리 퍼졌다.그것들은 1420년 경에 발견된 이후 마데이라에 소개되었고 [7]: 84–85 16세기에 유럽에 널리 퍼졌다고 주장되고 있다.

제재소의 발명 이전에, 널빤지는 쪼개지고 대패질을 하거나, 통나무를 고정하기 위해 안장판을 사용하고, 아래에서 일하는 피트맨을 위해 톱으로 구멍을 내는 경우가 더 많았다.톱질하는 것은 느렸고, 강하고 정력적인 사람이 필요했다.톱은 각자가 번갈아 당겨지고, 톱은 중력의 이점을 가지고 있기 때문에 톱톱은 둘 중 더 강해야 했다.상판 또한 판자가 균일한 두께가 되도록 톱을 안내해야 했다.이것은 종종 분필라인에 따라 행해졌다.

초기의 제재소들은 단순히 채찍을 기계적인 동력으로 개조했고, 일반적으로 그 과정을 가속화하기 위해 물레방아에 의해 구동되었다.휠의 원형 운동은 피트만 암(pitman arm)으로 알려진 커넥팅 로드에 의해 톱날의 전후 운동으로 변경되었습니다(따라서 많은 기계적 용도에 사용되는 용어를 도입).

일반적으로 톱에만 전력이 공급되고 통나무는 손으로 로드하고 이동해야 했습니다.초기의 개선은 통나무를 톱날을 통해 꾸준히 움직이기 위해 수력으로 움직이는 이동식 마차의 개발이었다.

크랭크가 없는 제재소의 한 종류는 독일에서 "노크 앤 드롭" 또는 간단히 "드롭" 밀이라고 알려져 있습니다.톱날을 반송하는 프레임은 샤프트가 회전할 때 캠에 의해 위쪽으로 쓰러진다.이 캠은 물레방아에 있는 샤프트로 들어갑니다.톱날을 운반하는 프레임이 맨 위 위치에 있을 때, 자신의 무게만큼 떨어지면서 큰 노크음을 내고,[8] 그 때 트렁크를 절단합니다.

이와 같은 작은 제분소는 발트해 국가나 캐나다와 같은 목재 수출 지역의 많은 농촌 지역의 중심지가 될 것이다.이러한 공장의 생산량은 매우 낮으며, 아마도 하루에 500개의 보드에 불과할 것이다.그들은 또한 일반적으로 벌목 성수기인 겨울에만 활동합니다.

미국에서, 제재소는 버지니아 식민지화 직후 함부르크에서 기술자들을 모집하여 소개되었습니다.후에 금속 부품은 18세기 후반까지 제재소가 거의 알려지지 않은 영국의 기술보다 훨씬 앞선 네덜란드에서 [7]: 94–95 입수되었다.제재소의 등장은 개척자 공동체의 성장에 있어 크고 자극적인 한 걸음이었다.

산업 혁명

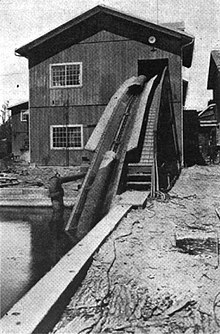

초기 방앗간은 임시 방앗간으로 옮겨졌고, 통나무는 종종 윤활유를 공급하기 위해 눈이 내릴 때 말이나 황소 팀에 의해 인근 방앗간으로 미끄러져 갔다.방앗간은 규모가 커짐에 따라 보통 강가의 보다 영구적인 시설에 설치되었고 통나무 운전자에 의해 통나무가 흘러내렸다.항해할 수 있는 강, 호수, 강 하구에 세워진 제재소는 제재소로 통나무 화물을 운반하는 배와 제재소에서 [9]나오는 목재 화물을 운반하는 배의 사용 가능성 때문에 화물 공장이라고 불렸다.

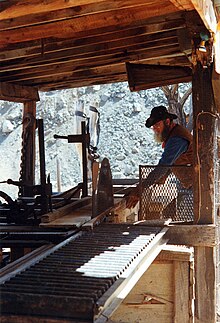

다음 개선은 아마도 18세기 후반 영국에서 발명된 원형 톱날을 사용한 것이지만, 아마도 17세기 네덜란드에서는 발명되었을 것이다.곧이어 밀러는 갱쏘를 사용했는데, 갱쏘는 한 번에 통나무를 보드로 줄일 수 있도록 블레이드를 추가했습니다.원형톱날은 매우 비쌌고 과열이나 더러운 통나무로 인한 손상 가능성이 매우 높았습니다.새로운 종류의 기술자, 즉 톱질공이 생겨났다.톱날공들은 금속 가공에 매우 능숙했다.그들의 주된 일은 이를 갈고 가는 것이었다.이 공예품에는 톱을 망치와 모루로 변형시켜 열과 절단력에 대항하는 방법도 포함되어 있다.현대의 원형 톱날에는 교체 가능한 톱니가 있지만,[10] 망치는 여전히 필요합니다.

19세기에 증기 동력의 도입은 제분소에 많은 새로운 가능성을 만들어냈다.통나무와 목재에 대한 철도 운송의 가용성은 항행 가능한 물에서 멀리 떨어진 철도 공장의 건설을 장려했습니다.증기로 움직이는 제재소는 훨씬 더 기계화될 수 있다.제분소에서 나온 폐목재는 보일러에 불을 붙일 수 있는 연료원을 제공했다.효율은 향상되었지만,[9] 새로운 제분소의 자본 비용도 비약적으로 증가했습니다.

또한 증기 또는 가솔린 견인 엔진을 사용하여 제재소 전체를 이동할 [11][12]수 있었습니다.

1900년까지, 세계에서 가장 큰 제재소는 노스캐롤라이나에 있는 애팔래치아 산맥 가장자리까지 피디 강을 따라 떠내려온 통나무를 사용하여 사우스캐롤라이나 조지타운에 있는 애틀랜틱 목재 회사에 의해 운영되었습니다.

캘리포니아 북부에 있는 Sturjeon's Mill의 복원 프로젝트가 진행 중이며, 현재도 원래의 장비를 사용하고 있는 마지막 증기 동력 목재 공장 중 하나를 복원하고 있습니다.

최신 동향

20세기에 전기와 첨단 기술의 도입은 이 과정을 더 진전시켰고, 현재 대부분의 제재소는 작업의 대부분의 측면이 전산화되는 거대하고 비싼 시설이다.하루에 4,700입방 미터(하루 200만 보드 피트)의 용량을 갖춘 새로운 시설의 비용은 최대 1억 2,000만 CAN$입니다.현대식 공장에서는 연간 240,000~1650,000입방미터(1억~7억 보드 피트)의 생산량을 산출할 수 있습니다.

20세기 초에 지역 사업가들이 운영하는 작은 휘발유 제재소는 많은 지역사회에 서비스를 제공했고, 오늘날에도 여전히 특수 시장이 있다.

개인용 또는 심지어 전문가용 소형 휴대용 제재소가 유행하고 있다.다양한 디자인과 기능을 가진 많은 다른 모델들이 등장했습니다.특히 한정된 부피의 보드를 생산하거나 특대 목재와 같은 특수 밀링에 적합합니다.휴대용 제재소는 제재소를 통나무로 옮겨 멀리 떨어진 곳에서 [13]제목을 할 수 있어 편리하다는 점에서 인기를 끌고 있다.자연재해를 겪은 몇몇 외딴 마을들은 쓰러진 나무들로 마을을 재건하기 위해 이동식 제재소를 이용했다.

기술은 최근 몇 년 동안 제재소 운영을 크게 변화시켰으며, 폐기물 최소화를 통한 수익 증대와 에너지 효율 향상을 강조함과 동시에 작업자의 안전성을 향상시키고 있습니다.한때 유비쿼터스 녹슨 강철 원추형 톱밥 버너는 이제 톱밥과 다른 방앗간 폐기물이 파티클보드와 관련 제품으로 가공되거나 목재 건조 가마를 가열하는 데 사용되면서 대부분 사라졌다.공동 발전 시설은 운영을 위한 전력을 생산하고 그리드에 여분의 에너지를 공급할 수도 있습니다.나무껍질은 조경용 나무껍질 분쇄물이 될 수 있지만, 가열용으로 태울 수도 있습니다.톱밥은 파티클 보드를 만들거나 펠릿 스토브용 나무 펠릿으로 압착할 수 있습니다.목재를 만들 수 없는 큰 나무 조각들은 나무 조각으로 쪼개져 제지 공장에 공급원을 제공합니다.이 공장의 목재 부산물은 또한 건물 건축을 위한 OSB(Oriented Strand Board) 패널링을 만들 것입니다. 이는 패널링을 위한 합판을 대체하는 값싼 방법입니다.일부 자동 공장에서는 800개의 작은 통나무를 나무껍질, 나무껍질, 톱밥, 정렬, 적층 및 제본된 판자로 한 시간 안에 처리할 수 있습니다.

갤러리

「 」를 참조해 주세요.

레퍼런스

- ^ "Lumber Manufacturing". Lumber Basics. Western Wood Products Association. 2002. Retrieved 2008-02-12.

- ^ a b Ritti, Grewe 및 Kessener 2007, 페이지 161

- ^ Ritti, Grewe & Kessener 2007, 페이지 149 ~153

- ^ a b 윌슨 2002, 페이지 16

- ^ Adam Robert Lucas (2005), "고대 및 중세 세계에서의 산업 제분: 중세 유럽에서의 산업 혁명의 증거 조사", 기술과 문화 46 (1) : 1-30 [o10-1]

- ^ C. 싱어 등, 기술사 II(Oxford 1956), 643-4.

- ^ a b Peterson, Charles E. (1973). "Sawdust Trail: Annals of Sawmilling and the Lumber Trade from Virginia to Hawaii via Maine, Barbados, Sault Ste. Marie, Manchac and Seattle to the Year 1860". Bulletin of the Association for Preservation Technology. 5 (2): 84–153. doi:10.2307/1493399. JSTOR 1493399.

- ^ "Die Sägemühle". www.familienverband-tritschler.de (in German). Retrieved May 8, 2017.

- ^ a b 오크리프 8페이지

- ^ Norman Ball, 보존기술협회 '원형 톱과 기술의 역사' 회보 7(3)(1975), 79-89페이지.

- ^ Edwardian Farm: Roy Hebdige의 이동식 제재소

- ^ "RitchieSpecs Equipment Specs & Dimensions". www.ritchiespecs.com.

- ^ "Reap the Profits of Mobile Milling". Trees 2 Money. 21 January 2016. Retrieved 2016-03-10.

원천

- Grewe, Klaus (2009), "Die Reliefdarstellung einer antiken Steinsägemaschine aus Hierapolis in Phrygien und ihre Bedeutung für die Technikgeschichte. Internationale Konferenz 13.−16. Juni 2007 in Istanbul", in Bachmann, Martin (ed.), Bautechnik im antiken und vorantiken Kleinasien (PDF), Byzas, vol. 9, Istanbul: Ege Yayınları/Zero Prod. Ltd., pp. 429–454, ISBN 978-975-8072-23-1, archived from the original (PDF) on 2011-05-11

- Ritti, Tullia; Grewe, Klaus; Kessener, Paul (2007), "A Relief of a Water-powered Stone Saw Mill on a Sarcophagus at Hierapolis and its Implications", Journal of Roman Archaeology, vol. 20, pp. 138–163

- Oakleaf, H.B. (1920), Lumber Manufacture in the Douglas Fir Region, Chicago: Commercial Journal Company

- Wilson, Andrew (2002), "Machines, Power and the Ancient Economy", The Journal of Roman Studies, vol. 92, pp. 1–32

외부 링크

- 증기톱 공장

- 제재소의 기본(독일어)

- 19세기 제재소 시연

- 전 세계 제재소 데이터베이스

- 레이놀즈 브라더스 밀, 뉴욕주 애디론닥 산맥 북쪽 언덕

- L. Cass Bowen Mill, 뉴욕, 스카리

![Logs at sawmill at Manitoulin Island [190-?]](http://upload.wikimedia.org/wikipedia/commons/thumb/2/2e/Logs_at_sawmill_at_Manitoulin_Island_%28I0014072%29.jpg/120px-Logs_at_sawmill_at_Manitoulin_Island_%28I0014072%29.jpg)