결정화

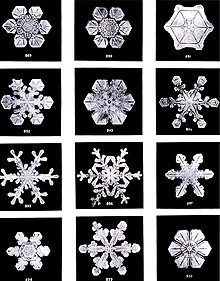

Crystallization결정화 또는 결정화는 고체가 형성되는 과정으로 원자 또는 분자가 결정으로 알려진 구조로 고도로 조직된다.일부는 방법의 결정체 형태에 의해 용액에서 침전시킨다,, 또는 더 드물게 침전 직접 가스에서 동결.온도, 공기 압력을 액정의 경우, 유체 증발의 시간 등과 같은 요인에 대한 결정의 특성 따라 크다.

Crystallization 두 주요 단계에서 발생합니다.첫번째는 핵 생성, 결정 단계의 과냉각 액체나 과포화 용매에서 외모.두번째 단계는 입자의 크기의 증가와 크리스탈 상태로 이끈다 결정 성장 많이 알려져 있다.이 단계의 중요한 특징은 크리스탈의 표면에는 허술한 입자 형태 층과 모공, 균열 등 공개로 모순들로 자신들의 정박은

대부분의 광물 및 유기 분자는 쉽게 결정화되며, 생성된 결정들은 일반적으로 좋은 품질, 즉 눈에 보이는 결함이 없습니다.그러나 단백질과 같은 더 큰 생화학 입자는 종종 결정화하기가 어렵다.분자가 강하게 결정되는 용이성은 원자력(광물 물질의 경우), 분자간 힘(유기 및 생화학 물질) 또는 분자내 힘(생화학 물질)의 강도에 따라 달라집니다.

결정화는 또한 액체 용액에서 순수한 고체 결정상으로 용질이 대량 전달되는 화학적 고액 분리 기술이다.화학공학에서 결정화는 결정화기에서 일어난다.따라서 결정화는 비결정이나 무질서가 아니라 결정과 관련이 있다.

과정

결정화 과정은 두 가지 주요 사건, 즉 열역학적 특성과 화학적 특성에 의해 추진되는 핵 생성과 결정 성장으로 구성됩니다.결정화핵형성에서는 용매에 분산된 용질분자 또는 원자가 현재의 작동조건에서 안정되는 미시적 규모(작은 영역의 용질농도 상승)의 클러스터로 모이기 시작하는 단계이다.이러한 안정된 클러스터는 핵을 구성합니다.따라서 안정적인 핵이 되기 위해서는 클러스터가 임계 크기에 도달해야 합니다.이러한 임계 크기는 다양한 요인(온도, 과포화 등)에 의해 결정됩니다.결정 구조를 정의하는 정의되고 주기적인 방식으로 원자 또는 분자가 배열되는 것은 핵 생성 단계입니다 – "결정 구조"는 결정의 거시적 특성이 아니라 원자 또는 분자의 상대적 배치를 가리키는 특별한 용어입니다. 비록 그것들이 결정의 결과입니다.내부 결정 구조

결정 성장은 임계 클러스터 크기를 달성하는 데 성공한 핵의 후속 크기 증가입니다.결정 성장은 용질 분자 또는 원자가 용액 밖으로 침전하여 용액으로 다시 용해되는 평형 상태에서 일어나는 동적 과정입니다.과포화는 결정화의 원동력 중 하나이며, 이는 종의 용해성이 K에 의해sp 정량화된 평형 과정이기 때문이다.조건에 따라 핵생성과 성장 중 하나가 결정 크기를 나타내며 다른 하나를 지배할 수 있습니다.

많은 화합물들은 다른 결정 구조를 가진 다형성이라고 불리는 현상들과 함께 결정화하는 능력을 가지고 있다.어떤 다형은 전이될 수 있는데, 이것은 열역학적 평형은 아니지만, 운동학적으로 안정적이고 평형 단계로 변환하기 위해 에너지의 입력을 필요로 한다는 것을 의미합니다.각 폴리몰프는 실제로 다른 열역학적 고체상태이며, 같은 화합물의 결정 폴리몰프는 용해율, 형태(패싯과 패싯 성장률 사이의 각도), 녹는점 등의 다른 물리적 특성을 나타낸다.이러한 이유로 다형성은 결정성 제품의 산업적 제조에서 매우 중요하다.또한 결정상은 이산화티타늄의 아나타아제가 루타일상으로 변환되는 등 온도와 같은 다양한 요인에 의해 상호 변환될 수 있다.

자연에서

결정화를 수반하는 자연 과정의 많은 예가 있다.

지질학적 시간 척도 프로세스의 예는 다음과 같습니다.

인간 시간 척도 프로세스의 예는 다음과 같습니다.

방법들

결정 형성은 두 가지 유형으로 나눌 수 있는데, 첫 번째 유형의 결정은 양이온과 음이온으로 구성되며, 소금으로도 알려져 있는데, 예를 들어 아세트산나트륨입니다.두 번째 유형의 결정체는 예를 들어 멘톨과 [1]같은 대전되지 않은 종으로 구성되어 있습니다.

결정 형성은 냉각, 증발, 용매의 용해도를 감소시키기 위한 제2의 용매의 추가, 용매층, 승화, 양이온 또는 음이온 변경 등 다양한 방법으로 달성할 수 있습니다.

과포화 용액의 형성은 결정 형성을 보장하지 않으며 종종 핵 형성 부위를 형성하기 위해 종자 결정이나 유리 긁힘이 필요합니다.

결정 형성을 위한 전형적인 실험실 기술은 고체가 부분적으로 용해되는 용액에 용해되어 보통 고온에서 과포화를 얻는 것입니다.그런 다음 뜨거운 혼합물을 여과하여 불용성 불순물을 제거합니다.여과수는 천천히 식혀집니다.형성된 결정은 용해되지 않지만 모액과 혼합될 수 있는 용매로 여과되고 세척됩니다.그런 다음 재결정이라고 알려진 기술로 순도를 높이기 위해 이 과정을 반복합니다.

3차원 구조를 그대로 유지하기 위해 용매 채널이 계속 존재하는 생물학적 분자의 경우, 오일 및 증기[3] 확산법에 의한 마이크로패치[2] 결정화가 일반적인 방법이었다.

표준 기기

- 탱크 결정체.탱크 결정화는 일부 특수한 경우에 여전히 사용되는 오래된 방법입니다.탱크 결정화의 포화 용액은 열린 탱크에서 냉각될 수 있다.일정 시간이 지나면 모액이 배출되고 결정체가 제거된다.결정의 핵생성과 크기는 [citation needed]통제하기 어렵다.일반적으로 인건비가 매우 비싸다.[citation needed]

열역학적 뷰

결정화 과정은 열역학의 두 번째 원리를 위반하는 것으로 보인다.보다 질서 있는 결과를 내는 대부분의 공정은 열을 가함으로써 이루어지지만, 결정체는 보통 낮은 온도에서 형성됩니다. 특히 과냉각에 의해 더욱 그렇습니다.하지만 결정화 과정에서 핵융합 열이 방출되면서 우주의 엔트로피가 증가하기 때문에 이 원리는 변하지 않는다.

순수하고 완벽한 결정 안에 있는 분자는 외부 소스에 의해 가열되면 액체가 된다.이는 명확하게 정의된 온도(결정 유형에 따라 다름)에서 발생합니다.액화하면서 복잡한 결정 구조가 무너진다.용융은 분자의 공간적 무작위화에 의한 시스템의 엔트로피(S) 이득이 결정 패킹력의 파괴로 인한 엔탈피(H) 손실을 극복했기 때문에 발생합니다.

크리스탈에 대해서는 예외는 없습니다.마찬가지로, 녹은 결정이 식으면, 분자는 온도가 전환점을 넘어서면 결정 형태로 돌아갑니다.이는 주변의 열적 무작위화가 시스템 내 분자의 재정렬로 인한 엔트로피 손실을 보상하기 때문입니다.냉각 시 결정되는 액체는 규칙이라기보다는 예외입니다.

결정화 과정의 성질은 열역학적 요소와 운동학적 요소 모두에 의해 좌우되며, 이것은 그것을 매우 가변적이고 제어하기 어렵게 만들 수 있다.불순물 수준, 혼합 방식, 용기 설계 및 냉각 프로필과 같은 요인은 생성된 결정의 크기, 수 및 모양에 큰 영향을 미칠 수 있습니다.

다이내믹스

위에서 설명한 바와 같이 결정체는 분자 수준에서 작용하는 힘에 의해 명확하게 정의된 패턴 또는 구조를 따라 형성된다.그 결과, 결정의 형성 공정에서 상태가 변화하기 전에 용질 농도가 일정 임계치에 도달하는 환경이 된다.주어진 온도 및 압력 조건에서 용해도 임계값 이하로는 불가능한 고체 형성은 이론적인 용해도 수준보다 높은 농도로 발생할 수 있다.결정화 한계에서의 용질 농도의 실제 값과 이론적인 (정적) 용해도 역치의 차이는 과포화라고 하며 결정화의 기본 요소이다.

핵생성

핵생성은 액체 용액에서 고체 결정이 형성되는 것과 같은 작은 영역에서의 상변화의 시작이다.이는 균질한 단계에서 분자 규모의 국소적인 급격한 변동의 결과이며, 이는 준안정적 평형 상태에 있다.총핵생성은 1차 핵생성과 2차 핵생성의 두 가지 범주의 합이다.

일차핵형성

1차 핵생성은 다른 결정체가 존재하지 않거나 시스템에 결정이 존재하는 경우 그 과정에 어떠한 영향도 미치지 않는 결정체의 초기 형성입니다.이 문제는 두 가지 상황에서 발생할 수 있습니다.첫번째는 균질핵형성인데, 이것은 고체의 영향을 받지 않는 핵형성입니다.이러한 고체에는 결정제 용기 벽과 이물질의 입자가 포함됩니다.두 번째 범주는 이종핵생성입니다.이물질의 고형입자가 없으면 볼 수 없는 핵형성속도를 높일 때 발생한다.균질 핵생성은 실제로 거의 발생하지 않는데, 이는 핵생성을 촉매하기 위한 고체 표면 없이 핵생성을 시작하는 데 필요한 높은 에너지 때문이다.

1차 핵형성(균질 및 이종 모두)은 다음과 [4]같이 모델링되었다.

어디에

- B는 단위시간당 단위부피당 형성되는 핵의 수이다.

- N은 단위 부피당 핵의 수이다.

- k는n 속도 상수입니다.

- c는 순간 용질 농도이다.

- c는* 포화상태에서의 용질농도이다.

- (c - c*)는 과포화라고도 합니다.

- n은 10만큼 클 수 있지만 일반적으로 3과 4 사이의 경험적 지수입니다.

이차 핵생성

2차 핵생성은 [5]마그마에 존재하는 미세한 결정의 영향으로 인한 핵의 형성이다.간단히 말해서, 2차 핵생성은 다른 기존 결정이나 "씨앗"[6]의 접촉으로 결정 성장이 시작되는 것입니다.알려진 2차 결정화의 첫 번째 유형은 유체 전단(fluid shear)에 기인하며, 다른 하나는 결정제의 단단한 표면 또는 다른 결정 자체와 이미 존재하는 결정 간의 충돌에 기인한다.유체-전단 핵생성은 액체가 빠른 속도로 결정체를 가로질러 이동할 때 일어나며, 그렇지 않으면 결정체에 통합될 핵을 쓸어내리고, 쓸려 나간 핵이 새로운 결정체가 될 수 있습니다.접촉 핵생성이 가장 효과적이고 일반적인 핵생성 방법인 것으로 밝혀졌다.다음과 [5]같은 이점이 있습니다.

- 운동성이 낮고 과포화에 비례하는 레이트로 불안정한 동작 없이 쉽게 제어할 수 있습니다.

- 높은 품질을 위해 성장률이 최적의 낮은 과포화 상태에서 발생합니다.

- 크리스털이 충돌할 때 필요한 에너지가 낮으면 기존 크리스털이 새로운 크리스털로 분해되는 것을 방지할 수 있습니다.

- 양적 기초는 이미 분리되어 실천에 옮겨지고 있다.

다음 모델은 다소 단순하지만 2차 핵 [4]형성을 모델링하기 위해 자주 사용된다.

어디에

- k는1 속도 상수입니다.

- M은T 서스펜션 밀도입니다.

- j는 최대 1.5의 경험적 지수이지만 일반적으로 1이다.

- b는 최대 5의 경험적 지수이지만 일반적으로 2입니다.

성장

일단 첫 번째 작은 결정인 핵이 형성되면, 그것은 결정과 접촉하는 용질 분자의 (과포화로 인해 불안정한 경우) 수렴점으로 작용하여 연속된 층에서 그것의 치수를 증가시킵니다.성장 패턴은 그림에서 보듯이 양파의 고리와 비슷하며, 각각의 색은 같은 질량의 용질을 나타냅니다. 이 질량은 성장하는 결정의 표면적이 증가함에 따라 점점 더 얇은 층을 만듭니다.원래 핵이 시간 단위로 포착할 수 있는 과포화 용질 질량을 kg/(m2*h) 단위로 표현되는 성장률이라고 하며, 이 과정에 특정한 상수입니다.성장률은 용액의 표면장력, 압력, 온도, 용액의 상대결정속도, 레이놀즈수 등 여러 물리적 요인에 의해 영향을 받는다.

따라서 제어할 주요 값은 다음과 같습니다.

- 결정의 성장에 사용할 수 있는 용질량의 지표로서의 과포화 값

- 단위 유체 질량의 총 결정 표면(용질 고정 능력 지수)

- 용질 분자가 기존 결정과 접촉할 확률 지수로서의 유지 시간

- 흐름 패턴은 다시 용질 분자가 기존 결정과 접촉할 확률의 지표로서 사용됩니다(층류에서 더 높고 난류에서 더 낮지만, 그 반대는 접촉 확률에 적용됩니다).

첫 번째 값은 솔루션의 물리적 특성에 따른 결과이며, 다른 값은 잘 설계된 결정제와 잘못 설계된 결정제 간의 차이를 정의합니다.

크기 분포

이 섹션은 어떠한 출처도 인용하지 않습니다.(2017년 7월 (이 및 ) |

결정화에는 결정성 제품의 외관과 크기 범위가 매우 중요합니다.결정의 추가 가공이 필요한 경우, 큰 결정은 작은 결정보다 용액에서 걸러내기 쉽기 때문에 세척, 여과, 운송 및 보관에 균일한 크기의 큰 결정이 중요합니다.또한 결정이 클수록 표면적 대 체적비가 작아져 순도가 높아진다.이렇게 순도가 높은 것은 불순물이 함유된 원액 잔존량이 적고 원액을 제거하기 위해 크리스털을 세척할 때 수율 손실이 적기 때문입니다.예를 들어 제약업계의 의약품 제조 중 특별한 경우, 종종 작은 결정 크기가 의약품 용해율과 생물학적 가용성을 개선하기 위해 바람직하다.이론적인 결정 크기 분포는 모집단 균형 이론이라고 불리는 꽤 복잡한 수학적 과정을 가진 작동 조건의 함수로 추정될 수 있습니다.

주요 결정화 과정

용해도에 영향을 미치는 중요한 요인은 다음과 같습니다.

- 집중

- 온도

- 용제혼합물조성물

- 극성

- 이온 강도

따라서 결정화 과정의 두 가지 주요 패밀리를 식별할 수 있습니다.

- 냉각 결정화

- 증발 결정화

하이브리드 시스템이 존재하기 때문에 이 분할은 명확하지 않습니다.이 시스템에서는 증발을 통해 냉각이 이루어지며 동시에 용액의 농도를 얻을 수 있습니다.

화학 공학에서 종종 언급되는 결정화 과정은 부분 결정화이다.이것은 다른 프로세스가 아니고, 상기의 어느쪽인가(또는 양쪽 모두)의 특수한 적용입니다.

냉각 결정화

어플

대부분의 용제에 용해된 대부분의 화학 화합물은 소위 직접 용해도를 나타냅니다. 즉, 용해도 임계값은 온도에 따라 증가합니다.

따라서 조건이 좋을 때마다 단순히 용액을 냉각시키는 것만으로 결정 형성이 이루어집니다.여기서 냉각이란 상대적인 용어로, 1000°C를 훨씬 넘는 강철 형태의 오스테나이트 결정을 말합니다.이러한 결정화 과정의 한 예는 황산나트륨의 결정 형태인 글라우버 소금의 생산이다.평형온도가 x축에 있고 평형농도(포화용액 중 용질량의 질량%)가 y축에 있는 그림에서 황산염의 용해도가 32.5 °C 이하로 급속히 저하되는 것이 분명하다.포화용액을 30 °C에서 0 °C로 냉각한다고 가정할 때(동결점 강하로 가능함) 황산염 질량의 침전이 29%(30 °C에서의 평형값)에서 약 4.5%(0 °C에서)로 변화함에 따라 실제로 더 큰 결정질량이 침전되기 때문에 황산염 질량의 침전이 발생한다.운명은 수화수를 포함하고, 이것은 최종적인 농도를 증가시키는 부작용을 가지고 있다.

냉각 결정화 사용에는 다음과 같은 제한이 있습니다.

- 많은 용질이 저온에서 하이드레이트 형태로 침전됩니다. 앞의 예에서는 이것이 허용 가능하며, 심지어 유용합니다. 그러나 예를 들어, 안정된 하이드레이트 결정화 형태에 도달하기 위한 하이드레이트 물의 질량이 사용 가능한 물보다 클 경우, 즉 하이드레이트 용질의 단일 블록이 형성됩니다. 이는 c에서 발생합니다.염화칼슘의 아세)

- 최대 과포화는 가장 추운 지점에서 발생합니다.이러한 튜브는 스케일링에 민감한 열교환기 튜브일 수 있으며 열교환이 크게 감소하거나 중단될 수 있습니다.

- 온도 감소는 보통 용액의 점도를 증가시키는 것을 의미합니다.점도가 너무 높으면 유압 문제가 발생할 수 있으며, 이로 인해 생성된 층류도 결정화 역학에 영향을 미칠 수 있습니다.

- 온도저하에 따라 용해도가 증가함을 나타내는 용어인 역용해성 화합물에는 적용되지 않는다(용해도가 32.5 °C 이상에서 역용해성이 발생하는 황산나트륨의 경우).

냉각 결정제

가장 간단한 냉각 결정제는 내부 순환을 위한 믹서와 함께 제공되는 탱크로, 온도 감소는 재킷을 순환하는 중간 유체와의 열 교환에 의해 이루어집니다.이러한 간단한 기계는 의약품 처리와 같이 배치 공정에서 사용되며 확장되기 쉽습니다.일반적으로 배치 프로세스는 배치와 함께 제품의 품질을 비교적 다양하게 제공합니다.

Swenson-Walker 크리스털라이저는 1920년경 Swenson Co.에 의해 특별히 고안된 모델로, 중공 스크류 컨베이어 또는 냉장 유체가 순환하는 중공 디스크가 세로 축에서 회전하는 동안 급락하는 반원형 수평 중공 홈을 가지고 있습니다.냉장 오일은 때때로 수조 주변의 재킷에 담겨 순환되기도 합니다.결정체는 스크레이퍼에 의해 제거되고 수조 바닥에 가라앉는 나사/디스크의 차가운 표면에 침전됩니다.나사가 있는 경우 슬러리를 배출구 쪽으로 밀어냅니다.

일반적인 연습 플래시 증발에 의해 해결책을 식히기 위해:은 주어진 T0온도에서 액체 한 방에서 압력 P1은 액체 포화 온도 T1P1에서 T0보다 낮다로 전근을 가게 되면 액체가 온도 차이와 용매, vapori의 총 잠재적인 더위의 양에 따라 열을 방출할 것이다.zation은 엔탈피의 차이입니다.간단히 말하면 액체의 일부를 증발시켜 냉각하는 것이다.

당공업에서는 원심분리 전에 진공팬의 마지막 결정화 단계에서 당밀을 배출하기 위해 수직냉각결정기를 사용한다.마사지는 상단의 결정체에 들어가 냉각수를 역류시켜 파이프를 통해 펌핑한다.

증발 결정화

또 다른 옵션은 용질 농도를 용해도 역치 이상으로 증가시킴으로써 결정의 침전을 거의 일정한 온도에서 얻는 것이다.이를 위해 증발 기술을 이용해 용질/용제 질량비를 높인다.이 프로세스는 온도 변화에 민감하지 않습니다(수화 상태가 변하지 않는 한).

결정화 파라미터의 제어에 관한 모든 고려사항은 냉각모델과 동일합니다.

증발 결정제

대부분의 산업용 결정제는 매우 큰 염화나트륨과 수크로스 단위와 같이 증발형이며, 이 단위들의 생산량은 전 세계 결정 생산량의 50% 이상을 차지한다.가장 일반적인 유형은 강제 순환(FC) 모델입니다(증발기 참조).펌프장치(펌프 또는 축류믹서)는 교환면을 포함한 탱크 전체에 걸쳐 결정슬러리를 균질 현탁상태로 유지하고, 펌프 유량을 제어함으로써 과포화용액에 대한 결정질량의 접촉시간을 교환면에서 적절한 속도와 함께 제어할 수 있다.위에서 언급한 오슬로는 증발 강제 순환 결정체의 정제로서, 현재 큰 결정 침전 구역을 갖추고 있어 유지 시간을 늘리고(보통 FC에서 낮음) 무거운 슬러리 구역을 투명한 액체로부터 대략 분리할 수 있습니다.증발 결정제는 평균 결정 크기를 더 크게 산출하는 경향이 있으며 결정 크기 분포 [7]곡선을 좁힙니다.

DTB 결정체

어떤 형태의 결정제든 효과적인 프로세스 제어를 달성하기 위해서는 유지 시간과 결정 질량을 제어하고 결정 특이 표면과 가능한 한 빠른 성장 측면에서 최적의 조건을 얻는 것이 중요합니다.이는 간단히 말해서 두 가지 흐름을 다른 방식으로 관리하기 위해 액체 덩어리에서 결정을 분리함으로써 달성됩니다.실제적인 방법은 중력 침하를 수행하여 투명한 액체를 추출(거의 분리하여 재활용)할 수 있도록 하는 동시에 결정기 주변의 질량 흐름을 관리하여 다른 곳에서 정확한 슬러리 밀도를 얻는 것입니다.대표적인 예가 1950년대 말 리처드 치섬 베넷(스웬슨 엔지니어이자 후에 스웬슨 사장)의 아이디어인 DTB(Draft Tube and Baffle) 결정체입니다.DTB 결정체(이미지 참조)에는 내부 순환기(일반적으로 축류 믹서)가 있으며, 일반적으로 노란색은 드래프트 튜브 내에서 위쪽으로 밀리는 반면 결정체 외부에는 고리 모양의 침전 영역이 있습니다. 배기 용액은 매우 느린 속도로 위쪽으로 이동하므로 큰 결정이 침전되고 주 순환기로 돌아갑니다.y 특정 입자 크기 이하의 미세물질이 추출되어 온도를 높이거나 낮추어 최종적으로 파괴되어 추가적인 과포화를 일으킨다.DTF 결정자가 결정 크기 및 [8]특성에 대한 우수한 제어를 제공하기 때문에 모든 파라미터에 대한 준완벽한 제어가 실현됩니다.이 결정체 및 파생 모델(크리스탈, CSC 등)은 증기 헤드의 제한된 직경과 시스템에 대량의 에너지를 공급할 수 없는 상대적으로 낮은 외부 순환으로 인해 증발 용량의 큰 제한이 없다면 궁극적인 해결책이 될 수 있다.

「 」를 참조해 주세요.

레퍼런스

- ^ Lin, Yibin (2008). "An Extensive Study of Protein Phase Diagram Modification:Increasing Macromolecular Crystallizability by Temperature Screening". Crystal Growth & Design. 8 (12): 4277. doi:10.1021/cg800698p.

- ^ Chayen, Blow (1992). "Microbatch crystallization under oil – a new technique allowing many small-volume crystallization trials". Journal of Crystal Growth. 122 (1–4): 176–180. Bibcode:1992JCrGr.122..176C. doi:10.1016/0022-0248(92)90241-A.

- ^ Benvenuti, Mangani (2007). "Crystallization of soluble proteins in vapor diffusion for x-ray crystallography". Nature Protocols. 2 (7): 1633–1651. doi:10.1038/nprot.2007.198. PMID 17641629.

- ^ a b 노스캐롤라이나주 타바레(1995년)공업용 결정화.플레넘 프레스,[page needed] 뉴욕

- ^ a b McCabe & Smith (2000).화학 공학의 단위 운영.맥그로힐,[page needed] 뉴욕

- ^ "Crystallization". www.reciprocalnet.org. Archived from the original on 2016-11-27. Retrieved 2017-01-03.

- ^ "Submerge Circulating Crystallizers". Thermal Kinetics Engineering, PLLC. Retrieved 2017-01-03.

- ^ "Draft Tube Baffle (DTB) Crystallizer". Swenson Technology. Archived from the original on 2016-09-25. Retrieved 2017-01-03.

추가 정보

- A. 메르스만, 결정화 기술 핸드북(2001) CRC; 제2판.ISBN 0-8247-0528-9

- Tine Arkenboot-de Vroome, 용융 결정화 기술(1995) CRC ISBN 1-56676-181-6

- 일리노이 공과대학 웹사이트의 "소분자 결정화"(PDF)

- Glynn P.D.와 Reardon E.J.(1990) "고체 용액 수용액 평형: 열역학적 이론과 표현"Amer. J. Sci. 290, 164-201

- Geankoplis, C.J. (2003) "수송 프로세스 및 분리 프로세스 원칙"제4판프렌티스 홀 주식회사

- S.J. Jancic, P.A.M. Grootscholten: "산업 결정화", 교재, 델프트 대학 출판 및 레이델 출판사, 네덜란드 델프트, 1984.