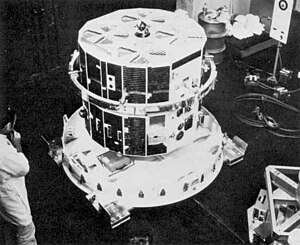

진공 세라믹 필터

Vacuum ceramic filter진공 세라믹 필터는 광석 농축물의 탈수를 위해 액체와 고체를 분리하도록 설계되어 있습니다.이 장치는 회전 장치, 슬러리 탱크, 세라믹 필터 플레이트, 분배기, 배출 스크레이퍼, 청소 장치, 프레임, 교반 장치, 파이프 시스템, 진공 시스템, 자동 산 투여 시스템, 자동 윤활 시스템, 밸브 및 배출 슛으로 구성됩니다.진공 세라믹 필터의 작동 및 구성 원리는 기존 디스크 필터와 유사하지만 필터 매체는 미세 다공질 세라믹 디스크로 대체됩니다.디스크 재료는 불활성이고 작동 수명이 길며 거의 모든 화학 물질에 내성이 있습니다.분리 프로세스의 전체 효율성에 영향을 미치는 모든 요소를 고려하여 성능을 최적화할 수 있습니다.진공 세라믹 필터의 성능에 영향을 미치는 변수로는 고체 농도, 디스크 회전 속도, 공급통 내 슬러리 레벨, 공급 슬러리의 온도, 탈수 단계 및 필터 케이크 [1]형성 시의 압력 등이 있다.

응용 프로그램 범위

진공 세라믹 필터는 다음과 같은 산업에서 찾아볼 수 있습니다.

이 프로세스는 세척이 [2]필요하지 않은 경우 무료 여과 현탁액을 분리하는 대규모 연속 프로세스 중에 사용됩니다.기본적으로 필터는 미네랄 농축액에서 물을 제거하고 사료 슬러리를 [3]펠릿으로 성형함으로써 고액 혼합물을 분리하는 역할을 합니다.이는 낮은 진공 [2]압력 하에서 모세관 작용을 통해 이루어집니다.슬러리의 펠릿화는 혼합물에서 물을 쉽게 제거할 수 있도록 하수 슬러지에 고형물을 첨가함으로써 이루어집니다.결국, 최종 케이크 제품은 수분을 거의 포함하지 않고 오수로 침전될 수 있습니다.이 과정은 보통 케이크를 표백하고 데우는 과정을 따른다.이 여과의 최종 산물은 고체 생성물이 없는 드라이 케이크와 여과액입니다.

장점과 제한

다른 여과 시스템에 비해 가장 큰 장점은 모공에 작용하는 모세관 힘을 사용하여 디스크를[4] 통해 공기가 흐르지 않기 때문에 에너지 소비량이 최대 90%까지 감소한다는 것입니다.필터의 미세한 기공에 의해 공기 침입이 방지되어 보다 높은 [5]진공 수준을 유지할 수 있습니다.따라서 진공 손실이 적기 때문에 필요한 진공 펌프가 기존 디스크 필터보다 작기 때문에 작동 비용이 최소화됩니다.여과 면적이 45m인2 진공 세라믹 필터에 의해 소비되는 전력은 15kW이며, 천 [6]막이 있는 유사한 필터에 의해 170kW가 소비됩니다.

일반적으로 기존의 디스크 필터는 케이크의 표면에서 물이 빨리 빠져나가기 때문에 케이크 세척에는 적합하지 않습니다.케이크 고형물은 세척액을 분사하여 불순물을 제거하기 때문에 통풍이나 불균일한 분포가 발생하는 기존 여과시스템에 적합하지 않아 케이크 [4]균열이 발생한다.그러나 케이크 세척은 안정된 흐름 프로필과 [7]균일한 분포로 인해 진공 세라믹 필터로 더 효율적인 것으로 입증되었습니다.

진공 세라믹 필터의 또 다른 장점은 수분 함량이 매우 낮고 필터 케이크가 건조하다는 것입니다.[4]이에 비해 VDFK-3 세라믹 필터의 성능을 기존 BOU-40 및 BLN40-3 드럼형 진공 필터와 비교하여 수산화 알루미늄을 여과했습니다.그 결과 진공 세라믹 필터를 [6]사용했을 때 평균 수분 함량은 5%(abs? 또는 rel?) 낮았습니다.

진공 세라믹 필터는 수명이 길어지고 천 필터를 교체해야 하므로 결국 케이크의 수분 함량이 증가하고 생산성이 저하되고 생산 작업에 [6]지장을 줍니다.또한 세라믹 필터는 재생을 [8]견딜 수 있을 만큼 기계적, 화학적 신뢰성을 모두 갖추고 있습니다.

진공 세라믹 필터는 대단한 혁신으로 입증되었지만, 장비를 작동할 때는 여전히 몇 가지 제한이 있습니다.세라믹 필터는 반동 세척 압력(0.05~0.35 MPa)에서 큰 변동을 보입니다.이는 단기 부압을 상승시키고 낙하 흡착 현상으로 인해 희산을 유도한다.따라서 세라믹 플레이트의 세척 효과와 필터 효율에 부정적인 영향을 [9]미칠 수 있습니다.

사용 가능한 설계

디스크의 종류와 필요한 필터링 [10]용량에 따라 다양한 설계 기준이 있습니다.철을 추출하기 위한 일반적인 필터는 직경이 약 2705mm인 필터링 요소(디스크)의 세라믹 여과판 12개를 포함하고 있어 전체 필터 표면이 120m가2 [11]됩니다.이 필터는 고형농도(5~20% w/[2]w) 및 1~700 µm 크기의 입자를 가진 [2]필터 피드 슬러리에 가장 적합합니다.세라믹 필터에서 사용할 수 있는 필터의 면적은 최대2 45m로 금속 및 미네랄 농축물 [2]처리에 유용합니다.

세라믹 디스크는 주조 플레이트와 멤브레인 [10]플레이트의 두 가지 유형으로 제공됩니다.주조 플레이트는 표면이 균일하고 코어가 입상된 일체형 세라믹 플레이트입니다.주조판의 여과 매체는 세라믹 과립으로 분리된 두꺼운 벽입니다.이러한 특징은 견고한 기계 구조를 형성합니다.멤브레인 플레이트 유형은 거친 코어 위에 얇은 막이 있고 산화 알루미늄으로 만들어진 다층 다공질 구조가 있습니다.장비의 거친 부분은 구조에 기계적 강도를 제공하는 반면 중간층은 막 운반체 역할을 합니다.외부층 막은 여과층 역할을 한다.세라믹 필터의 여과층은 균일한 기공을 가지고 있어 진공 세라믹 필터를 사용하여 특정 크기의 입자만 여과할 수 있습니다.

주요 공정 특성

진공 디스크 필터의 작동에는 적어도 세 가지 단계가 포함됩니다.

스테이지 1: 케이크 형성

디스크는 구획화된 슬러리 수조에서 회전하여 수조 내에 유지되는 체적을 줄이고 수조 내에 슬러리가 머무는 시간을 단축합니다.이 단계에서 사용할 수 있는 시간은 디스크의 회전 속도와 [7]분지의 슬러리 레벨 높이라는 두 가지 요인에 따라 달라집니다.디스크 내부에 진공이 가해져 케이크 여과를 촉진한다.

스테이지 2: 케이크 탈수

세척은 대체로 케이크의 표면이 거의 수평인 [2]상부로 제한되며, 이는 사료 온도에서 발생한다.세라믹 필터는 소결 알루미나 디스크를 사용하여 저진공 상태에서 슬러리를 탈수합니다.탈수는 모세관 작용에 의해 슬러리로부터 물을 끌어당김으로써 발생합니다.이렇게 하면 필터 매체로 공기나 입자가 유입되어 [3]막히지 않습니다.그러나 세척수를 너무 많이 뿌리면 케이크와 사료통으로 흘러내릴 수 있으며, 여기서 슬러리를 희석시킬 뿐입니다.

스테이지 3: 케이크 건조

케이크의 최종 수분(습기) 함량은 건조한(냉기 또는 뜨거운) 공기 또는 가스를 케이크에 통과시킴으로써 조절됩니다.건조 시간은 분배 밸브 타이밍, 세면대 슬러리 레벨, 회전 속도, 스크레이퍼 [12]위치에 따라 달라집니다.

스테이지 4: 케이크 방전

진공 세라믹 필터의 전반적인 작동 조건은 다음과 같습니다.

- 슬러리 레벨: 섹터가 수조를 통과할 때 섹터 상단보다 높아야 합니다(그렇지 않으면 케이크가 [13]형성되는 동안 공기가 천을 통과하기만 하면 됩니다).

- 솔리드 스루풋: 최대 4,000 kg/mh2

- 표준여과능력: 200~5,000l/mh2

- 일반 공기 소비/유량: 500Torr 진공상태에서 50~80m3/h2/m

- 압력 차이:일반적으로 세라믹 디스크의 압력 차이는 0.90 ~ 0.95bar입니다.그러나 필터 전체의 압력 차이는 보통 85kPa 미만으로 제한되므로 광범위한 공급 재료를 연속적으로 처리할 수 있습니다.

- 회전 속도:회전 속도가 높을수록 얇은 케이크가 형성되어 견고한 생산 속도를 높일 수 있습니다.그러나 세척 효율이 저하될 가능성이 높기 때문에 이는 전적으로 바람직하지 않을 수 있다.또한 회전 속도가 증가하면 [2]더 많은 전력이 필요합니다.

- 최소 케이크 두께: 3/8-1/2인치 또는 10-13mm(유효배출시)

- 케이크 배출에 필요한 물: 사이클의 25%

- 디스크의 유효 최대 침수: 사이클의 28%.

주요 특징 평가

디스크 필터의 가장 중요한 작동 매개변수는 슬러리 탱크의 높이, 교반, 디스크의 강도 및 회전 속도입니다. 이는 케이크 형성 [7]및 건조 시간을 결정하기 때문입니다.고형물의 침전을 방지하기 위해 슬러리를 지속적으로 교반하는 것이 중요합니다.지나치게 높은 교반 강도는 케이크 형성에 영향을 미치거나 제품의 입경 분포에 변화를 줄 수 있습니다.진공 디스크 필터를 사용한 여과에 가장 일반적으로 사용되는 교반 장치 중 하나는 분지의 바닥에 위치한 진동 크래들 형태의 교반기로, 균질 슬러리를 형성하기 위해서는 상당히 빠른 회전 속도가 필요합니다.고농도 슬러리를 신속하게 안착시키는 처리에는 보통 보텀피드 로터리 디스크필터가 사용됩니다.

스테이지 1: 여과

디스크 내부 통로의 여과물은 필터에 사용되는 저진공에 의해 제거되며, 디스크 전체의 작은 압력 차이로 인해 케이크가 [3]형성됩니다.이 단계에서 더 두꺼운 케이크가 생산되면 세척액 흐름이 높을수록 세척 효과가 높아집니다.그러나 이로 인해 저항이 감소하고 케이크 수분이 약간 줄어들기 때문에 배출 시 더 많은 공기량이 소비됩니다.

스테이지 2: 탈수

드물게 형성되는 케이크의 균일한 구조, 세라믹 필터 매체의 안정된 흐름 프로파일 및 가스 프리 여과액 플로우 케이크에 의해 세라믹 디스크 [7]필터에서의 세척이 효율적이라는 것이 증명되었다.여과 중에 더 두꺼운 케이크가 형성되고 진공 레벨이 높아지면 용질이 [2]더 많이 제거됩니다.

스테이지 3: 방전

기본적인 스크레이퍼는 케이크가 비교적 두껍고 끈적거리지 않을 때 잘 작동한다.최종 케이크는 디스크 양쪽에 있는 블레이드 또는 와이어 스크레이퍼에 의해 배출됩니다.다만, 케이크가 끈적거리거나 얇은 경우에는 다른 유형의 교반기를 검토하여 설치해야 합니다.디스크 필터에서 젖은 케이크가 배출되는 경우 케이크 제거를 지원하기 위해 에어 블로우백 시스템이 종종 사용됩니다.

디자인 휴리스틱스

| 케이크 빌드율 | 평가하다 | 여과용 배지 |

|---|---|---|

| 고속 | 0.1~10.0 cm/s | 벨트, 탑 피드 드럼, 푸셔형 원심 분리기 |

| 중간의 | 0.1~10.0 cm/min | 진공 드럼, 디스크, 필러식 원심 분리기 |

| 느리다 | 0.1~10.0cm/h | 압력 필터, 침전 원심 분리기 |

- 케이크 두께가 1/8인치로 형성되는 데 5분 이상 걸리는 경우, 지속적인 여과는 [14]시도하지 말아야 합니다.

- 케익의 명확한 축적을 무시할 수 있도록 카트리지, 프리코트 드럼 또는 모래 필터를 여과에 사용합니다.

- 여과면이 몇 평방미터 이상일 것으로 예상되는 경우, 케이크 세척이 중요한지 여부를 결정하기 위해 실험실 테스트를 수행하는 것이 좋습니다.케이크 건조 시 문제가 있을 경우 필터 프리코팅이 [14]필요할 수 있습니다.

- 미세 분쇄된 광석 및 광물의 경우 회전 드럼 여과율은 20rv/h 및 18-25인치 Hg[14] 진공에서 1500lb/(sqft)일 수 있습니다.

- 거친 고형물 및 결정은 20rv/h, 2-6인치 Hg 진공 상태에서 6000lb/(일)(sqft)의 속도로 필터링할 수 있습니다.

- 다공질 세라믹의 표면적 : 솔겔공법으로 가공한 다공질 세라믹은 표면적이 그램당[15] 200~500m2로 매우 크다.

폐기물 생산 및 후처리

여과액은 진공 세라믹 필터로 배출된 폐기물입니다.케이크 세척 시 케이크 고형물에 세척액을 분사하여 불순물 또는 추가 여과액을 제거한다.여과수는 여과수 탱크로 들어가 배출 시스템을 통해 배출됩니다.그러나 여과수는 재활용 가능하며 부유 고형분 함량이 낮습니다.따라서 추가 처리 없이 시스템을 통해 재활용할 수 있습니다.여과액은 역류 세척 중에 디스크를 플러싱하여 미세 다공질 구조를 청소하고 남은 케이크를 제거하는 데 사용됩니다.

새로운 개발

세라믹 진공 필터의 표준 설계보다 개선된 기능 중 하나는 비섬유성 다공질 세라믹 [12]필터의 연속된 모공 크기 분포를 사용하는 것입니다.이러한 유형의 세라믹은 부피별로 20%에서 60%까지 다공성이 다양하여 액체 및 가스 흐름을 [12]저압으로 떨어뜨릴 수 있습니다.다공질 세라믹 필터의 직경 1mm/0.5mm 보어의 커스텀 사이즈는, 다양한 설계에 사용할 수 있습니다.비섬유성 다공질 세라믹 필터는 섬유성 세라믹 필터에 비해 알칼리성 및 산성 조건에서의 내성이 높다.따라서 높은 [12]온도에도 견딜 수 있을 뿐 아니라 내마모성과 내식성이 뛰어나 수명이 길다.

재생 단계에서 청정 플랜트수를 역세척하여 내부 세라믹 [15]필터를 세척함으로써 잔류 필터 케이크를 제거함으로써 또 다른 개선을 도모한다.세라믹 필터의 필터 케이크 탈수는 최소 운영 및 유지 보수 비용으로 낮은 최종 케이크 습기를 생성합니다.세라믹 요소 내의 모세관 작용으로 인해 필터 케이크에서 잔류 수분이 제거되며, 세라믹 요소는 슬러리 레벨 이상으로 회전합니다.이 공정은 최대의 여과 효과를 제공하며, 두 세라믹 섹터의 효과적인 세척으로 인해 최종 케이크는 수분 함량이 가장 낮은 상태로 유지될 수 있습니다.또한 초음파 클리닝 시스템을 이용하여 성능을 최적화하여 플레이트 재생을 위한 효율적인 운전 조건을 달성할[15] 수 있다.설계 작업에서 루프된 물 순환에 여과수를 사용하면 물 소비를 최대 30-50%[15]까지 줄일 수 있습니다.이 [12]공정에서 생성된 여과액에는 0.001~0.005g/l의 고형물만 존재하므로 높은 여과액 순도를 얻을 수 있다.이는 결국 증점제의 고분자 응집제 소비를 감소시킨다.세라믹 스크레이퍼 나이프는 필터 케이크 [15]탈수 시 형성되는 덩어리를 면도할 수 있기 때문에 이 디자인에 도입되었습니다.필터에 남아 있는 고체 잔류물은 기계적 마모로부터 보호합니다.따라서 세라믹 필터의 수명을 늘리는 동시에 유지관리 비용을 절감할 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Hakkinen, B.E., Antti. Dewatering of Iron Ore Slurry By a Ceramic Vacuum Disc Filter.

- ^ a b c d e f g h Tarleton, Steve; Wakeman, Richard (2007). Solid-Liquid Separation: Equipment Selection and Process Design. Great Britain: Institution of Chemical Engineers.

- ^ a b c Gupta, Ashok (2006). Solid-Liquid Separation - Filtration. Mineral Processing Design and Operation - An Introduction.

- ^ a b c Sutherland, K (2008). FIlters and Filtration Handbook. Elsevier.

- ^ Wu, Z.H; Hu, Y.J; Lee, D.J; Mujamdar, A.S; Li, Z.Y (2010). "Dewatering and Drying in Mineral Processing Industry: Potential for Innovation". Drying Technology. 28 (7): 834–842. doi:10.1080/07373937.2010.490485. S2CID 111307987.

- ^ a b c Kransyi, B., B.L, V.V (2007). Status and Prospect of The Use Of Disk Type Vacuum Filters With Ceramic Filtering Elements For Dewatering At Mining Concentration Plants. Metallurgist.

- ^ a b c d Savolainena, Mikko; Huhtanena, Mikko; Häkkinena, Antti; Ekberg, Bjarne; Hindströmb, Rolf; Kallas, Juha (2011). "Development of testing procedure for ceramic disc filters". Mineral Engineering. 24 (8).

- ^ Salmimies, Riina; Kallas, Juha; Ekberg, Bjarne; Görres, Guido; Andreassen, Jens-Petter; Beck, Ralf; Häkkinen, Antti (2013). "The Scaling and Regeneration of The Ceramic Filter Medium Used In The Dewatering of A Magnetite Concentrate". International Journal of Mineral Processing. 119: 21–26. doi:10.1016/j.minpro.2012.12.006.

- ^ Zhang, Shaowu; Zhao, Jun; Han, Jiang; Hu, Zhijun (2011). "Research on The Pressure Fluctuation of Ceramic Filter Backwash". System Science, Engineering Design and Manufacturing Informatization.

- ^ a b Larox. "Larox Ceramec". Retrieved 12 October 2013.

- ^ "Vacuum Disc Filter" (PDF). Metal7. Retrieved 12 October 2013.

- ^ a b c d e "Advanced Ceramic Technology Provides Solutions to Industry". Retrieved 12 October 2013.

- ^ Sparks, Trevor (2012). Solid-Liquid Filtration - A User's Guide To Minimizing Cost and Environmental Impact; Maximizing Quality and Productivity. Elsevier.

- ^ a b c Couper, James R.; Penney, W. Roy; Fair, James R. (1990). Chemical Process Equipment: Selection and Design. Boston: Butterworth-Heinemann.

- ^ a b c d e "Ceramic Disc Filters". Retrieved 12 October 2013.

추가 정보

- Sutherland, Ken (2008). "Rotary Disc Filters". Filters and Filtration Handbook. Oxford: Elsevier. pp. 128–130. ISBN 978-1-85617-464-0. OCLC 124981545. Retrieved 16 May 2009.

- Svarovsky, Ladislav (2000). "Rotary vacuum disc filters". Solid-liquid separation. Oxford: Butterworth-Heinemann. pp. 423–425. ISBN 0-7506-4568-7. OCLC 45103009. Retrieved 16 May 2009.

외부 링크

- "Vacuum Ceramic Filter". Shengnuo Group. Retrieved 15 May 2009.