거품 부선

Froth flotation

거품부선은 소수성 물질과 친수성을 선택적으로 분리하는 공정이다.이것은 광물 가공, 종이 재활용 및 폐수 처리 산업에 사용됩니다.역사적으로 이것은 20세기 최고의 기술 중 하나였던 광산업에서 처음 사용되었습니다.황화물 [1]광석의 복구와 업그레이드에 사용되는 가장 중요한 작업이라고 일컬어진다.거품 부선의 발달로 구리와 납을 함유한 광물과 같은 귀중한 광물의 회수가 개선되었다.기계화된 채굴과 함께, 그것은 이전보다 훨씬 낮은 등급의 광석에서 가치 있는 금속을 경제적으로 회수할 수 있게 했다.

역사

부유 과정의 사용에 대한 묘사는 고대 그리스와 페르시아 문헌에서 발견되어 [2]고대를 암시한다.19세기 후반, 프로세스의 기본은 느린 진화 단계를 통해 발견되었다.20세기의 첫 10년 동안, 기름, 거품이 끼는 것, 그리고 교반하는 것에 대한 더 빠른 조사가, 특히 호주의 브로큰 힐에서, "얼음 부선"으로 알려진 기술 혁신을 가져온 것으로 입증된 직장의 응용 분야로 이어졌다.20세기 초, 거품 부선은 광물 [3]가공에 혁명을 일으켰다.

처음에는 지방산, 기름 등 자연발생 화학물질을 부유시약으로 대량으로 사용해 귀중한 미네랄의 소수성을 높였다.그 후 다양한 분리 재료에 적용되어 계면활성제, 합성화합물 등의 수집제가 채택되어 다양한 [4]용도로 사용되고 있다.

19세기

영국인 윌리엄 헤인스는 1860년 석유를 이용해 황화물과 간게 광물을 분리하는 방법을 특허 취득했다.후대의 작가들은 헤인스가 최초의 "벌크 오일 부양" 특허라고 지적했지만, 그것이 현장에서 테스트되거나 상업적으로 사용되었다는 증거는 없다.1877년 독일 드레스덴의 베셀 형제(아돌프와 8월)는 일부 사람들에 의해 거품 [5]부선의 뿌리로 여겨지는 흑연을 추출하기 위해 상업적으로 성공한 기름과 거품 부선 과정을 도입했다.그러나 스리랑카에서 고급 흑연이 발견된 이후 베셀 공정이 비경제적이 되었고 대부분 [6]잊혀졌다.

필라델피아 발명가 히스기야 브래드포드는 1886년 [7]7월 20일 부유물을 광석분리 방식으로 저장하는 방법을 발명해 미국 특허 345951호를 받았다.그는 이후 1893년 [8]현재 석탄업계에 의해 사용되고 있는 브래드포드 브레이커에 대한 특허를 취득했다.1870년 특허를 받은 그의 "브래드포드 와셔"는 [9]철, 구리, 납-아연 광석을 비중으로 농축하는 데 사용되었지만, 농축 과정에서 부유하면서 금속의 일부를 잃었습니다.1886년 특허는 표면 장력을 이용하여 이 "플로트"를 포착하는 것이었는데, 이는 기름 거품 부상에 의해 [10]가려진 최초의 피부 부양 공정 특허 중 하나였다.

1886년 8월 24일, Carrie Everson은 석유뿐만 아니라 산이나 소금을 필요로 하는 공정으로 특허를 획득했는데, 이는 공정 역사의 중요한 단계입니다.1890년까지, Everson 공정의 테스트가 콜로라도의 조지타운과 실버 클리프, 그리고 오레곤의 베이커에서 이루어졌습니다.그녀는 남편이 죽고 상업적으로 성공한 과정을 완성하기 전에 그 일을 포기했다.이후 1910년대 동안 다양한 특허의 유효성에 대한 법적 논쟁이 한창일 때, 에버슨은 종종 최초의 부양 특허로 지목되었다. 이것은 그 과정이 이후의 경쟁자들에 의해 다시 특허를 받을 수 없다는 것을 의미했을 것이다.역사학자 돈 분야크에 [11]의해 최근 많은 혼란이 명확해졌다.

제1차 상업 부선 공정

일반적으로 알려진 최초의 성공적인 황화물 상업 부선 공정은 그의 형제인 스탠리와 함께 개발에 참여한 프랭크 엘모어에 의해 발명되었다.북웨일스 돌겔라우 인근의 라넬티드에 있는 글래스디르 구리 광산은 1896년 엘모어 형제가 아버지 윌리엄과 함께 구입했다.1897년 엘모어 형제는 세계 최초로 광물의 이익을 위한 산업용 부선 공정을 글라스디르 광산에 설치했다.이 과정은 거품 부선이 아니라 분쇄된 황화물을 응집(덩어리)시켜 표면으로 부상시키기 위해 기름을 사용했으며 1898년 특허를 받았다(1901년 개정).운영과 과정은 1900년 4월 25일 영국 광업 및 야금 협회의 거래(Transactions of the Institute of Mining and Metalgy of Engineering and Mining Journal of Engineering of England)에 1900년 6월 23일자 논평과 함께 기술되었다.이때까지 그들은 석유가 광물 입자를 운반하는 데 도움이 되는 기포의 중요성을 인식했다.공정을 개선하기 위해 수정이 이루어짐에 따라 노르웨이에서 [12]호주로 가는 비금속 광석으로 성공을 거두었다.

Elmores는 Ore Concentration Syndicate Ltd라는 회사를 설립하여 전 세계적으로 이 공정의 상업적 이용을 촉진했습니다.1900년 캘리포니아 버클리 출신의 찰스 버터는 웨일스의 라넬티드에서 시위를 본 후 엘모어 공정에 대한 미국의 권리를 취득했다.시안화물 공정 전문가인 버터스는 솔트레이크시티 둘리빌딩 지하에 엘모어 공정 공장을 짓고 이 지역 곳곳의 금광석을 대상으로 석유 공정을 실험했으며 유타주 틴틱 지구의 매머드 금 제분소의 미끄럼을 시험했지만 [13]성공하지 못했다.버터의 명성과 실패 소식, 그리고 B.C. 로슬랜드의 LeRoi 금광에서 실패한 시도 때문에,[citation needed] 엘모어 과정은 북미에서 거의 무시되었다.

다른 곳, 특히 호주의 Broken Hill에서의 개발은 엘모어 공정이 더 진보된 기술로 대체되면서 결국 패소한 엘모어 부부를 위한 수십 년간의 힘든 법적 싸움과 소송으로 이어졌다.또 다른 부양 과정은 1900년대 초 호주에서 찰스 빈센트 포터에 의해 독립적으로 발명되었고, 비슷한 시기에 기욤 다니엘 델프라트에 [14]의해 발명되었다.[15] 이 과정(1902년경 발전)은 기름을 사용하지 않고, 펄프에 산을 도입하여 형성된 가스의 생성에 의한 부양에 의존했다.1902년 Froment는 Potter-Delprat 공정의 수정을 사용하여 석유와 기체 부선을 결합했다.20세기의 첫 10년 동안, Broken Hill은 많은 기술자들이 서로 빌리고 이러한 첫 [citation needed]번째 성공을 바탕으로 거품을 내는 과정을 완성시키는 혁신의 중심이 되었습니다.

그러나 1902년에 Arthur C에 의해 또 다른 프로세스가 개발되었습니다.소량의 기름으로 펄프를 유화시킨 캐터몰은 펄프를 격렬하게 교반한 후 천천히 교반하여 대상 광물을 중력에 의해 펄프에서 분리된 결절 형태로 응고시켰다.1903년 캐터몰 특허를 취득하기 위해 영국에서 설립된 광물분리유한공사는 성공적이지 못한 것으로 판명됐다.직원들의 야금학자들은 1905년 다른 발견들을 시험하고 결합해 특허를 취득했으며, 회사 임원들과 특허권자들의 이름을 따서 술만-피카드-발롯 공정이라고 불렸습니다.이 과정은 그해 센트럴 블록 공장인 브로큰 힐에서 성공적으로 증명되었습니다.그들의 "거품 부선" 공정에서 중요한 것은 1% 미만의 오일을 사용하고 작은 기포를 만드는 교반 단계였습니다. 이 단계는 금속을 포획하여 [16]표면에 거품으로 떠오를 수 있는 더 많은 표면을 제공했습니다.유용한 작업은 포트 피리에서 레슬리 브래드포드와 윌리엄 파이퍼, 허버트 젭 경, 오귀스트 드 바베이에 [citation needed]의해 이루어졌다.

광물분리는 또한 Elmore 특허 이외의 다른 특허도 매입하여 플로팅 프로세스에 대한 잠재적인 상충권리의 소유권을 통합하였습니다.1910년 아연공사가 Elmore 공정을 Broken Hill 공장에서 광물질 분리(Sulman-Picard-Ballot) 공정으로 대체했을 때 광물질 분리 공정은 다른 공정 경쟁업체보다 우선시되었습니다.[17]헨리 리빙스턴 설먼은 나중에 그의 동료들로부터 그의 (영국) 광업 및 야금 협회의 회장으로서 인정을 받았고, 그는 또한 그에게 금메달을 [citation needed]수여했다.

20세기

미국의 발전은 그다지 화려하지 않았다.버터스의 실패는 1904년 이후 스코틀랜드인 스탠리 맥퀴스턴의 과정(표면 장력에 기초한 방법)으로 이어졌다.이 과정은 네바다와 아이다호에서 약간의 성공을 거두고 개발되었지만, 큰 단점인 슬라임이 존재했을 때는 효과가 없었다.헨리 E.덴버의 목재는 1907년에 같은 방식으로 그의 부양 과정을 개발했고, 1911년에 몰리브덴 광석에 대한 약간의 성공과 함께 특허를 받았습니다.그러나 대부분의 경우, 이러한 시도는 한계적 [citation needed]성공이라고 밖에 할 수 없는 것에 대한 팡파르가 없는 고립된 시도였다.

1911년 제임스 M. 광물질분리(Minerals Separation, Ltd.)의 전직 직원인 하이드(Hyde)는 광물질분리 공정을 수정하여 몬태나주 바시어(Butte & Superior)의 시험공장을 미국 [18]최초로 설치하였습니다.샌프란시스코에 사무실을 차린 광물분리(Minerals Separation, Ltd.)는 하이드와 Butte & Superior 회사를 침해 혐의로 고소했지만, 두 사건 모두 결국 미국 대법원에서 승소했다.다니엘 코완 잭링과 Butte & Superior를 지배했던 파트너들도 광물질 분리 특허를 반박하고 10년 넘게 지속된 소송에 자금을 지원했다.유타 코퍼(케네콧), 네바다 코퍼레이트, 치노 코퍼, 레이 콘 및 기타 잭링 회사들은 결국 1922년 광물 분리 과정을 사용하기 위한 라이선스 비용을 지불하고 합의를 보았다.분쟁의 한 가지 불행한 결과는 한 [citation needed]세대 동안 광산업계의 전문적인 분열이었다.

1913년, 광물 분리는 애리조나주 마이애미에 있는 Inspiration Copper Company의 시험 공장을 위한 비용을 지불했다.샌프란시스코 사무국장인 에드워드 너터(Edward Nutter)가 세운 이 빌딩은 성공적이었다.영감 엔지니어 L. D. Ricketts는 중력 농축기를 뜯어내고 미국 구리 광산에서 이 공정을 최초로 사용한 광물 분리 공정으로 교체했습니다.Inspiration 주식의 주요 보유자는 Butte의 거대한 아나콘다 광산을 관리하는 사람들이었다.그들은 1915-1916년에 광물질 분리 허가 공장을 부트에 건설하는 영감의 성공을 즉시 따랐는데, 이는 광물질 분리 특허 [19]과정의 최종 수용에 관한 주요 진술이다.

솔트레이크시티의 제너럴엔지니어링의 존 M. 캘로우는 기술 논문과 버트와 슈페리어 밀의 소개, 그리고 애리조나주의 인스피레이션 구리 회사의 소개에 따라 기계적 교반이 기존 기술의 단점이라고 판단했습니다.압축 공기와 기계적 교반 메커니즘을 가진 다공질 벽돌을 소개하면서, 칼로우는 1914년에 특허를 신청했다. (어떤 사람들은 잭링 빨치산인 칼로우가 광물 분리에 대한 로열티를 지불하지 않기 위한 수단으로 그의 세포를 발명했고, 이것은 결국 [20]법원에서 그의 세포를 사용하도록 강요받았다고 말한다.)공압 부유법으로 알려진 이 방법은 부유 [21]농도의 광물 분리 과정의 대안으로 인정되었습니다.미국광업기술자협회(American Institute of Mining Engineers)는 1926년 캘로우에게 부선 분야에 대한 그의 공헌으로 제임스 더글러스 금상을 수여했다.그 무렵 부유 기술은 변화했고, 특히 크산틴산염과 다른 시약들의 사용이 발견되면서 캘로우 세포와 그의 과정은 [citation needed]쓸모없게 되었다.

몬태나 공대 교수 Antoine Marc Gaudin은 부유의 초기 시기를 기계적인 단계로 정의했고 1910년대 후반에는 화학적인 단계로 접어들었다.시약, 특히 광물질 분리 화학자 Cornelius H. Keller가 특허를 낸 크산테이트의 사용으로 인해 이 과정을 통한 광물질의 포획이 증가하지 않고 일상적인 작업에서 훨씬 더 쉽게 관리할 수 있게 되었습니다.광물질 분리의 초기 부유 특허는 1923년에 끝났고, 화학 공정을 위한 새로운 특허는 1930년대에 [22]중요한 위치를 차지하게 되었다.이 기간 동안 이 회사는 Hibbing 연구소에서 철과 플로리다 연구소에서 인산염의 부유 공정을 개발하고 특허를 취득했습니다.부양 프로세스 혁신의 또 다른 빠른 단계는 1960년 [citation needed]이후에야 일어났다.

1960년대에 거품 부선 기술은 재생지의 [citation needed]잉크를 제거하는 데 적용되었다.

이 과정의 성공은 청구자의 수에 의해 부유물의 "발견자"로 증명된다.1961년, 미국의 기술자들은 "부선 50년"을 기념하고 제임스 하이드와 그의 버트 & 슈페리어 제분소를 모셨다.1977년 독일 기술자들은 1877년 베셀 형제들의 특허를 바탕으로 '부선 100주년'을 기념했다.역사적인 글래스디르 구리 광산 사이트는 엘모어 형제의 작업을 바탕으로 한 "부선 발견"의 장소라고 웨일즈 투어를 광고하고 있습니다.최근 작가들은 과학에서 여성을 찬양하는 것에 대한 관심 때문에 1885년 특허를 바탕으로 덴버의 캐리 에버슨을 그 과정의 어머니로 삼았습니다.이 리스트에서 제외된 것은 적어도 미국과 호주 법원에서 거품부선특허와 거품부선발견자로서 청구인의 권리를 획득한 광물분리(Minerals Separation, Ltd.)의 엔지니어, 야금학자 및 화학자들이다.그러나 역사가 마틴 린치가 쓰듯이, "광산 분리는 이 사건을 미국 대법원과 상원에 회부한 후에 결국 승리할 것이고, 그렇게 함으로써 광업계의 [23]많은 사람들의 진심 어린 혐오를 얻게 될 것이다."

업종

광물 가공

거품부선은 광물의 소수성 차이를 이용하여 광물과 간과를 분리하는 과정이다.계면활성제 및 습윤제 사용을 통해 귀중한 미네랄과 폐혈관의 소수성 차이를 증가시킨다.광물의 선택적 분리는 복잡한 (즉, 혼합된) 광석을 경제적으로 가능하게 한다.부유 공정은 추가적인 정제 전에 광범위한 황화물, 탄산염 및 산화물을 분리하는 데 사용됩니다.인산염과 석탄도 부유 기술에 [citation needed]의해 개량(정제)된다.

1907년 이전에 미국에서 채굴된 거의 모든 구리는 평균 2.5%의 [24]구리로 지하 광맥 퇴적물에서 나왔다.1991년까지 미국에서 채굴된 구리 광석의 평균 등급은 0.6%[24]로 떨어졌다.

폐수 처리

부유 공정은 폐수에서 지방, 기름, 그리스 및 부유 고형물을 제거하는 산업용 폐수 처리 공장에서도 널리 사용됩니다.이러한 단위를 용존 공기 부양([25]DAF) 장치라고 합니다.특히 용존 공기부양장치는 정유공장, 석유화학화학공장, 천연가스처리공장 및 이와 유사한 산업시설의 [citation needed]폐수배출액에서 기름을 제거하는 데 사용된다.

종이 재활용

거품 부선은 재생지를 회수하는 데 사용되는 공정 중 하나입니다.제지업계에서는 이 단계를 디잉킹 또는 단지 부양이라고 부른다.재활용 용지에서 소수성 오염 물질을 방출하고 제거하는 것이 목표입니다.오염물질은 대부분 인쇄용 잉크와 접착제입니다.일반적으로 설정은 3,4 또는 5개의 부양 셀이 [26]직렬로 있는 2단계 시스템입니다.

작동 원리

거품부상이 작용하기 전에 처리대상 광석을 분쇄에 의해 미립자로 분해하여 여러 광물이 물리적으로 분리된 곡물로 존재한다.이 과정은 완전한 해방이라고 알려져 있다.일반적으로 입자의 크기는 0.1mm(100µm) 미만이지만 7~10µm 미만의 크기가 필요할 [27]수 있습니다.대규모로 분리할 수 있는 굵은 광물 입자를 가진 광체가 고갈되어 이전에는 [citation needed]너무 어렵다고 여겨졌던 광체로 대체됨에 따라 시간이 지남에 따라 광물의 해방 크기가 감소하는 경향이 있다.

광산업에서 광석을 농축하기 위해 부유하는 공장은 일반적으로 농축기 또는 [citation needed]제분소로 알려져 있다.

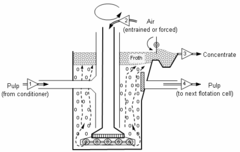

거품부선에서는 분쇄광석의 수성 슬러리를 거품제로 처리한다.예를 들어 갈레나(황화납)의 부상에서 집전기로서 에틸크산틴산나트륨을 스팔레라이트(황화아연)로부터 분리한다.크산틴산 음이온의 극성 부분은 광석 입자에 부착되고, 극성 탄화수소 부분은 소수성 층을 형성합니다.그 입자들은 기포에 의해 수면으로 떠오른다.효율적인 분리를 위해서는 약 300g/t의 광석이 필요합니다.소수성 작용의 효율은 증가하지만 크산틴산염의 탄화수소 사슬 길이가 증가함에 따라 광석 유형에 대한 선택성은 감소한다.이 사슬은 구리, 니켈, 납, 금 및 아연 광석을 매우 선택적으로 만드는 크산틴산나트륨에서 가장 짧습니다.일반적으로 pH=7–11인 수용액(10%)이 이 [28]공정에서 사용된다.소수성 입자와 친수성 입자로 이루어진 이 슬러리(더 적절하게는 펄프라고 불림)는 기포를 생성하기 위해 공기 주입 셀로 알려진 탱크에 도입됩니다.소수성 입자가 기포에 부착되어 기포가 [29]형성됩니다.거품이 세포에서 제거되어 대상 [30]미네랄의 농축액("콘센트")이 생성됩니다.

플로팅 [citation needed]셀 위에 안정된 거품이 형성되도록 촉진하기 위해 플로팅제로 알려진 거품제를 펄프에 도입할 수 있다.

거품이 끼지 않는 광물은 부유 꼬리 또는 부유 꼬리라고 불립니다.또한 이러한 미행은 처음 뜨지 않은 귀중한 입자를 회수하기 위해 추가 단계의 부상에 노출될 수 있습니다.이것을 청소라고 합니다.소기 후 최종 미행은 일반적으로 갱도 매립 또는 장기 [citation needed]저장을 위한 미행 처리 시설로 펌핑됩니다.

거품 부상 효율은 입자-거품 접촉, 입자-거품 부착, 펄프와 거품 사이의 수송, 제품 [31]세탁기로의 거품 수집 등의 일련의 확률에 의해 결정됩니다.기존의 기계 자극 셀에서는 보이드 비율(즉, 기포가 차지하는 부피)이 낮고(5~10%) 기포 크기는 보통 1mm [32]이상입니다.따라서 계면 면적이 상대적으로 낮고 입자-거품 [32]접촉 확률이 낮습니다.따라서 입자 체류 시간을 늘리려면 여러 개의 셀이 연속적으로 필요하므로 입자-거품 [32]접촉 확률이 높아진다.

부유는 일반적으로 에너지 [33]투입을 최소화하면서 대상 광물 또는 광물의 회수 및 농축액 중 광물의 농도를 최대화하기 위해 여러 단계로 이루어집니다.

부양 단계

러핑

첫 번째 단계는 거칠어진 농축액을 생성하는 러핑이라고 합니다.목표는 가능한 [33]한 입자 크기가 작은 값에서 귀중한 광물의 최대량을 제거하는 것입니다.광석을 미세하게 분쇄할수록 필요한 에너지가 커지기 때문에 미세 [33]분쇄가 필요한 입자만 미세 분쇄하는 것이 의미가 있습니다.거친 부유에는 완전한 해방이 필요하지 않으며, 높은 회수를 [33]얻기 위해 귀중한 광물로부터 충분한 양의 해방이 필요합니다.

러핑의 주요 목적은 생산되는 [citation needed]농축액의 품질에 중점을 두지 않고 가능한 한 많은 귀중한 광물을 회수하는 것입니다.

콘센트레이터에 따라서는 [34]러핑 전에 플로팅 전 단계가 있을 수 있습니다.이는 유기 탄소처럼 [34]부유하기 쉬운 바람직하지 않은 물질이 있을 때 수행됩니다.러핑 중에 부유하지 않도록 먼저 제거합니다(따라서 러핑 농축액을 [citation needed]오염시킵니다).

청소

거칠어진 농축액은 일반적으로 거품에 보고된 바람직하지 않은 광물을 더 많이 제거하기 위해 더 많은 단계의 부유 과정을 거친다.[33]세척의 산물은 클리너 농축액 또는 최종 [citation needed]농축액으로 알려져 있습니다.

세척의 목적은 가능한 [citation needed]한 높은 농축물 등급을 생성하는 것입니다.

거친 농축액은 종종 가치 있는 [33]광물의 보다 완전한 해방을 얻기 위해 추가적인 분쇄(보통 환쇄라고 불린다)를 거칩니다.원래 광석보다 질량이 작기 때문에 광석 전체가 다시 [33]원상태로 돌아갔을 때보다 필요한 에너지가 적습니다.Regrinding은 IsaMill과 같은 특수 Regrind Mill에서 종종 수행되며, Regrinding 중에 소비되는 에너지를 더 미세하게 [citation needed]줄이기 위해 설계되었습니다.

청소

거친 부선 단계는 거친 꼬리 부분에 적용되는 스캐빈저 부선 단계가 뒤따르는 경우가 많습니다.그 목적은 최초 러핑 단계에서 회수되지 않은 대상 광물을 회수하는 것이다.이는 부양 조건을 변경하여 초기 러핑보다 더 엄격하게 하거나 추가적인 해방을 제공하기 위해 몇 가지 2차 연삭이 있을 수 있습니다.

거친 청소기에서 나온 농축액은 다시 포장을 위해 거친 공급으로 돌아가거나 특수 청정 셀로 보내질 수 있습니다.

마찬가지로 클리닝 스텝은 클리너 테일링에 대해 수행된 스캐빈징 스텝에 이어 수행될 수도 있습니다.

부선의 과학

소정의 광석 슬러리에 효과적이기 위해 컬렉터는 분리되는 입자의 종류에 대한 선택적 습윤에 기초하여 선택된다.좋은 수집기는 물리적 또는 화학적으로 입자 유형 중 하나로 흡착합니다.이것은 입자가 기포 표면에 결합하는 데 필요한 열역학적 요건을 제공합니다.입자에 대한 계면활성제의 습윤활성은 액체/거품 계면이 만드는 접촉각을 측정하여 측정할 수 있습니다.기포가 입자에 부착되는 또 다른 중요한 척도는 유도 시간입니다.유도 시간은 입자와 기포가 입자와 기포를 분리하는 박막을 파열하는 데 필요한 시간입니다.이 파열은 입자와 거품 사이의 표면 힘에 의해 이루어집니다.

기포 입자 부착 메커니즘은 매우 복잡하며 충돌, 부착 및 분리의 세 단계로 구성됩니다.충돌은 기포의 충돌 튜브 안에 있는 입자에 의해 이루어지며, 이는 기포의 속도와 기포의 반경에 의해 영향을 받습니다.충돌 튜브는 입자가 버블과 충돌할 영역에 해당하며 충돌 튜브의 둘레는 방목 궤적에 해당합니다.

입자의 기포 부착은 입자와 기포의 유도 시간에 의해 제어됩니다.입자와 기포가 결합해야 하며 입자와 기포가 접촉하는 시간이 필요한 유도 시간보다 길면 이 현상이 발생합니다.이 유도 시간은 유체 점도, 입자 및 기포 크기, 입자와 기포 사이의 힘에 의해 영향을 받습니다.

입자와 기포의 이탈은 표면 장력에 의해 작용하는 힘이 전단력과 중력에 의해 초과될 때 발생한다.이러한 힘은 세포 내에서 복잡하고 다양합니다.높은 전단은 기계 부양 셀의 임펠러 가까이에서 경험되며 부양 기둥의 수집 및 세척 구역에서 대부분 중력이 발생한다.

입자 표면의 슬림화 및 열화뿐만 아니라 충돌 효율이 낮기 때문에 미립자 끼임 문제가 발생합니다.거친 입자는 방출이 적고 박리 효율이 높기 때문에 귀중한 광물의 회수율이 낮습니다.

이론.

선택적 접착

거품 부양은 광물/물 슬러리의 광물 표면에 기포가 선택적으로 접착되는 것에 달려 있습니다.기포가 더 많은 소수성 입자에 부착될 것이다.표면에 대한 기포 부착은 고체, 액체 및 기체상 사이의 계면 에너지에 의해 결정됩니다.이는 영-듀프레 [35]방정식에 의해 결정됩니다.

여기서:

- δ는lv 액체/액체 계면의 표면 에너지입니다.

- δ는 고체/입체 계면의 표면 에너지입니다sv.

- δ는sl 고체/입체 계면의 표면 에너지입니다.

- θ는 기상과 고체상, 액상의 접점에 형성되는 각도인 접촉각이다.

분리 대상 광물은 수집기를 사용하여 화학적으로 표면 수식을 하여 소수성을 높일 수 있다.수집기는 표면의 자연 소수성을 증가시켜 소수성 입자와 친수성 입자의 분리성을 증가시키는 계면 활성제의 한 종류입니다.수집기는 화학 흡착을 통해 광물에 화학적으로 결합하거나 물리적 흡착을 통해 표면에 흡착됩니다.

IMF와 거품 입자 상호작용 표면력

충돌

미세입자(50~80μm)의 충돌률을 정확하게 모델링할 수 있지만,[36] 부유공정에서 흔히 사용되는 300μm 크기의 입자에 대한 기포-입자 충돌을 정확하게 모델링하는 이론은 현재 없다.

미립자의 경우 스토크스 법칙은 충돌 확률을 과소평가하고 표면 전하에 기초한 전위 방정식은 충돌 확률을 과대평가하므로 중간 방정식이 사용된다.[37]

이 단계는 3상 시스템이 형성되는 흡착보다 먼저 이루어지므로 시스템 내 충돌 속도를 파악하는 것이 중요합니다.

흡착(첨부)

매체가 입자에 흡착하는 효과는 두 물질의 표면 간의 관계에 의해 영향을 받습니다.화학, 열역학 및 물리적 영역에서 흡착 효율에 영향을 미치는 요인은 여러 가지가 있습니다.이러한 요인은 표면 에너지 및 극성에서부터 입자의 모양, 크기 및 거칠기에 이르기까지 다양합니다.작은 입자가 크기 대비 표면적 비율이 높아 에너지 표면이 높아 흡착액으로 흡착력을 형성하기 때문에 거품 부상에서 흡착은 표면 에너지의 강력한 결과이다.기포는 원하는 미네랄에 선택적으로 부착하여 다른 미네랄을 적셔 수성 슬러리 매체에 남겨두고 슬러리 표면으로 끌어올려야 합니다.

물에 쉽게 젖을 수 있는 입자는 친수성이라고 불리는 반면 물에 쉽게 젖지 않는 입자는 소수성이라고 불립니다.소수성 입자는 수성 매체에서 별도의 상을 형성하는 경향이 있다.거품 부상에서 입자에 달라붙는 기포의 효과는 입자의 소수성에 기초한다.소수성 입자는 기포에 친화력을 가지며 흡착을 일으킨다.기포-입자 조합은 부력에 [38]의해 구동되는 기포 구역으로 상승합니다.

입자에 대한 기포 부착은 영/듀프레 방정식으로 모델링된 고체, 액체 및 증기 위상 사이의 계면 에너지에 의해 결정됩니다.계면 에너지는 재료의 자연 구조에 기반할 수 있으며, 화학 처리를 추가하면 에너지 호환성을 향상시킬 수 있습니다.

수집기는 입자 표면을 개선하는 데 사용되는 주요 첨가제입니다.이들은 관심 입자와 슬러리를 통해 상승하는 기포 사이의 흡착을 선택적으로 분리하여 돕는 계면활성제 역할을 합니다.부유물에 사용되는 일반적인 수집기는 음이온성 유황배위자이며, 음이온성 유황배위자는 금속과 흡인력을 공유하는 이온성 부분과 긴 탄화수소 꼬리 등의 소수성 부분을 가진다.이러한 수집기는 입자 표면에 무극성 물질의 단분자를 코팅하여 물에 흡착된 입자 용해도를 감소시킴으로써 수상으로부터의 분리를 용이하게 한다.흡착된 배위자는 입자 주위에 미셀을 형성할 수 있으며 소립자 콜로이드를 형성하여 안정성과 위상 분리를 더욱 향상시킬 수 있습니다.

탈착(탈착)

입자의 기포 흡착은 슬러리에서 광물을 분리하는 데 필수적이지만, 광물은 수집기, 프로터, 개질제 등 분리 시 사용되는 첨가제로부터 정제되어야 한다.세척 또는 탈착 공정의 산물은 클리너 농축액으로 알려져 있습니다.입자와 기포의 분리는 전단력에 의해 구동되는 흡착 결합의 분열을 필요로 한다.부유 셀의 종류에 따라 전단력은 다양한 기계적 시스템에 의해 적용됩니다.가장 일반적인 것은 임펠러와 믹서입니다.일부 시스템은 여러 거품 부양 메커니즘에 참여할 수 있는 주요 위치에 이러한 구성 요소를 배치함으로써 이러한 구성 요소의 기능을 결합합니다.클리닝 셀은 또한 중력을 이용하여 분리 효율을 향상시킵니다.탈착 자체는 화학 결합 없이 화합물이 물리적으로 서로 붙어 있는 화학 현상이다.

퍼포먼스 계산

관련 방정식

거품 부유 프로세스의 회수 효율을 설명하기 위해 일반적으로 사용되는 양은 부유 회수(\ R입니다.이 양에는 가스 부양 기포에 입자가 충돌하고 부착될 확률이 포함됩니다.

여기서:

- i 입자 채취 확률( P과 입자 충돌 가능성( {의 곱이다.

- p \ 는 입경입니다.

- b는 버블 직경입니다.

- H는 회복이 계산된 플로테이션 내의 지정된 높이입니다.

- c는 입자 농도입니다.

다음은 거품 부상 과정의 효과를 평가하기 위해 자주 사용되는 몇 가지 추가적인 수학적 방법이다.이러한 방정식은 프로세스의 [39]입력 및 출력 양만을 기반으로 하기 때문에 부양 회복을 위한 계산보다 더 간단합니다.

다음 방정식의 경우:

- {\ F는 피드의 중량 비율입니다.

- C는 중량 백분율 농축액입니다.

- T는 테일링의 중량 비율입니다.

- c t및 f는 각각 농축액, 테일링 및 피드의 야금학적 측정입니다.

대비 사료중량비 C{F}{ (유닛리스)

회수된 금속 비율( \ \ { { } ) (중량% )

금속 손실률 ( L\ \ { { } ) (중량 % )

회복된무게 비율( W

그레이드 회복 곡선

경사 회복 곡선은 거품 부선의 두 가지 중요한 측면인 가능한 한 낮은 회수율을 유지하면서 높은 수준의 농축액을 생산하는 트레이드오프를 측정하는 데 유용한 도구입니다.이러한 곡선은 특정 공장의 개별 거품 부양 과정을 바탕으로 경험적으로 개발된다.곡선이 양의 x방향(오른쪽) 및 양의 y방향(위쪽)으로 이동함에 따라 거품부선 공정의 성능이 향상되는 것으로 간주된다.이러한 곡선의 단점은 특정 피드 등급과 피드 속도의 경사 회복 관계만 비교할 수 있다는 것입니다.기업이 거품 부선 공정에서 사용되는 사료 등급과 비율에 차이가 있는 경우([40]매우 일반적인 경우), 공장에 의미 있는 정보를 제공하기 위해 사료 등급과 회수율의 모든 조합에 대한 등급 회복 곡선을 구성해야 합니다.

부양 장치

부양은 직사각형 또는 원통형 기계 교반 셀 또는 탱크, 부양 컬럼, 제임슨 셀 또는 디잉크 부양 기계에서 수행할 수 있습니다.공기 흡수 방법에 따라 분류하면, 두 가지 부선 장비가 발생했다고 말하는 것이 적절합니다. 즉, 공기압 기계와 기계 기계입니다.일반적으로 공압 기계는 낮은 등급의 농축액을 제공하며 작동 문제가 거의 없습니다.

기계식 셀은 혼합 탱크 바닥에 대형 믹서와 확산기 메커니즘을 사용하여 공기를 도입하고 혼합 동작을 제공합니다.부양 기둥은 에어 스파거를 사용하여 높은 기둥의 하단에 공기를 도입하는 동시에 위에 슬러리를 도입합니다.슬러리가 아래로 흐르고 공기가 위로 흐르는 역류 운동은 혼합 작용을 제공합니다.일반적으로 기계 셀은 스루풋 속도가 높지만 품질이 낮은 재료를 생산하는 반면 부유 컬럼은 일반적으로 스루풋 속도가 낮지만 품질이 더 높은 재료를 생산합니다.

Jameson 셀은 임펠러도 스파저도 사용하지 않고 대신 슬러리와 공기를 다운코머에서 결합합니다. 여기서 높은 전단력은 버블 입자 접촉에 필요한 난류 조건을 생성합니다.

부양 기구

광물 입자를 제거하기 위해 연삭한 후 다음 단계를 따릅니다.

- 원하는 입자에 소수성 표면 전하를 달성하기 위한 시약 조절

- 공기 또는 질소와 밀접하게 접촉한 기포에 의한 수집 및 상승

- 부양 셀 표면에 안정적인 거품이 형성됨

- 욕조에서 미네랄 거품을 분리(부상 셀)

미네랄 농도를 위한 간단한 부양 회로.번호가 매겨진 삼각형은 스트림 흐름의 방향을 나타냅니다.다양한 부유 시약은 조절 탱크 내의 광석과 물의 혼합물(펄프라고 함)에 첨가된다.유속과 탱크 크기는 광물이 활성화될 수 있는 충분한 시간을 제공하도록 설계되어 있습니다.촉진제 펄프 [1]는 농축액으로 원하는 미네랄 대부분을 제거하는 거친 세포 뱅크에 공급됩니다.거친 펄프[2]는 시약을 추가할 수 있는 스캐빈저 세포 은행으로 전달됩니다.스캐빈저 세포 거품[3]은 보통 추가적인 처리를 위해 거친 세포로 반환되지만, 어떤 경우에는 특별한 청정 세포로 보내질 수 있다.청소용 과육은 보통 꼬리로 버려질 정도로 불모하다.보다 복잡한 부유 회로는 여러 세트의 클리너 및 재청정 셀과 펄프 또는 농축액의 중간 재연삭을 가지고 있다.

부유 화학 물질

수집가

많은 광석(예: Cu, Mo, W, Ni)의 경우 수집기는 음이온성 유황 리간드입니다.특히 인기 있는 것은 크산틴산칼륨(PAX), 이소부틸크산틴산칼륨(PIBX), 에틸크산틴산칼륨(KEX), 이소부틸크산틴산나트륨(SIBX), 이소프로필크산틴산틴산나트륨(SIPX), 에틸크산틴산나트륨(SEX)을 포함한 크산염이다.다른 수집가에는 관련된 황 기반 리간드인 디티오포스페이트, 디티오카르바메이트가 포함된다.다른 종류의 수집가로는 티오요소 티오카르바닐라이드가 있다.지방산도 사용되었습니다.

일부 미네랄(예: KCl용 실비나이트)의 경우 지방 아민이 수집물로 사용됩니다.

프로테르

거품을 안정시키기 위해 다양한 화합물이 첨가된다.이러한 첨가물에는 소나무 기름, 다양한 알코올(메틸 이소부틸 카르비놀(MIBC), 폴리글리콜, 자일레놀(크레실산) 등이 포함됩니다.

수식자

분리 과정을 최적화하기 위해 다양한 다른 화합물이 첨가되는데, 이러한 첨가물을 수식제라고 합니다.수정 시약은 부유 펄프의 광물 표면 또는 수집기 및 기타 이온과 반응하여 수정되고 제어된 부유 반응을 일으킵니다.

- pH 수식제에는 석회(생석회 CaO로 사용되거나 소다회(NaCO23),2[41] 가성소다(NaOH), 황산 및 염산(HSO24, HCl)이 포함된다.

- 음이온성 수식제는 인산염, 규산염 및 탄산염을 포함한다.

- 유기수식제는 증점제 덱스트린, 녹말, 접착제 및 CMC를 포함한다.

재생지 탈잉크용 화합물

특정 광석 응용 프로그램

본 발명은 염화나트륨 및 점토광물로부터 염화칼륨을 정제하기 위해 부선공정을 이용한다.분쇄된 미네랄은 지방 암모늄염의 존재 하에서 소금물에 부유된다.암모늄기와 K는+ 이온반경(각각 0.135, 0.143nm)이 매우 유사하기 때문에 암모늄 중심은 KCl 입자의 표면 칼륨 부위와 교환되지만 NaCl 입자의 표면 칼륨 부위는 교환되지 않는다.그리고 긴 알킬 사슬은 입자들이 [43]거품을 형성할 수 있도록 하는 소수성을 부여한다.

| 황화물 광석 | ||

| ||

|

|

|

|

| |

| 비황화물 광석 | ||

「 」를 참조해 주세요.

- 잉크 제거

- 용존 공기 부상(DAF)

- 응집

- 폐수 처리 기술 목록

레퍼런스

- ^ G J J Jameson, "부상세포 개발", 의 Aus1992년 5월 17-21일 뉴사우스웨일스주 브로큰힐 IMM 연차총회(오스트레일리아 광산 및 야금 연구소:멜버른, 1992년), 25-31.

- ^ Nelson, Michael (2012). "From 10 Cubic Feet to 500 Cubic Meters--Observations on 100 Years of Flotation Technology". Separation Technologies Book Edited by Courtney Young et al. Society of Mining, Metallurgy and Exploration: 539–546.

- ^ Lynch, A.J.; Watt, J.S.; Finch, J.A.; Harbort, G.E. (2007). "History of flotation technology". In Jameson, G.J.; Fuerstenau, M.C.; Yoon, R.-H. (eds.). Froth flotation : a century of innovation. Littleton, Colo.: Society for Mining, Metallurgy, and Exploration. p. 65. ISBN 978-0873352529. Retrieved 17 November 2021.

- ^ Fuerstenau, D.W. (2007). "A century of developments in the chemistry of flotation technology". In Jameson, G.J.; Fuerstenau, M.C.; Yoon, R.-H. (eds.). Froth flotation : a century of innovation. Littleton, Colo.: Society for Mining, Metallurgy, and Exploration. p. 3. ISBN 978-0873352529. Retrieved 17 November 2021.

- ^ Nguyen, Ahn (2003). Colloidal Science of Flotation. pp. 11–12. ISBN 0824747828.

- ^ Fuerstenau 2007, 페이지 3-4.

- ^ US 345951, 히스기야 브래드포드, "광석 분리 부유물 저장 방법"

- ^ Kumar, Dilip; Kumar, Deepak (2018). "Dry Cleaning Process". Sustainable Management of Coal Preparation: 115–130. doi:10.1016/B978-0-12-812632-5.00006-9. ISBN 9780128126325.

- ^ Walton, Steven A. (2015). "Machinery to Match the Materials: Iron Ore Washing in Pennsylvania". IA, The Journal of the Society for Industrial Archeology. 41 (1/2): 71–92. JSTOR 44654434.

- ^ Lynch et al. 2007, 페이지 68

- ^ Bunyak, Dawn (2005). "The Inventor, the Patent, and Carrie Everson: Defining Success" (PDF). Mining History Journal: 9–24.

- ^ "Wales - The birthplace of Flotation". Archived from the original on 2011-07-14. Retrieved 2010-01-13.

- ^ Rickard, Thomas A. (1922). Interviews with Mining Engineers. San Francisco: Mining and Scientific Press. pp. 119–131.

- ^ Osborne, Graeme (1981). "Guillaume Daniel Delprat". Australian Dictionary of Biography. Melbourne University Press. ISSN 1833-7538. Retrieved 7 June 2012 – via National Centre of Biography, Australian National University.

- ^ "Historical Note". Minerals Separation Ltd. Retrieved 2007-12-30.

- ^ Malozemoff, Plato (March 1941). "Operating Characteristics of Mechanical Flotation Machines". Engineering & Mining Journal: 45–49.

- ^ Mouat, Jeremy (March 1996). "The Development of the Flotation Process: Technological Change and the Genesis of Modern Mining, 1898-1911". Australian Economic Review. 36 (1): 3–31. doi:10.1111/aehr.361001.

- ^ 캘로우; 1916년

- ^ Parsons, A. B. (1933). The Porphyry Coppers. New York: American Institute of Mining and Metallurgical Engineers. pp. 239–246, 446–450.

- ^ Rickard, Thomas A. (1922). Interviews with Mining Engineers. San Francisco: Mining and Scientific Press. pp. 142.

- ^ 부유의 역사와 이 과정에 대한 자세한 설명은 1916년 2월 뉴욕에서 원래 제시되었던 미국광업기술자협회(Transactions of the American Institute of Mining Engineers; Vol 53-54)에 있는 Callows "부도에 관한 메모"에서 찾을 수 있다.

- ^ Gaudin, A. M. (1932). Flotation. New York: McGraw-Hill. pp. passim.

- ^ Lynch, Martin (2002). Mining in World History. London: Reaktion Press. p. 208. ISBN 978-1-86189-173-0.

- ^ a b Wills, B A; Atkinson, K (1991). "The development of minerals engineering in the 20th Century". Minerals Engineering. 4 (7–11): 643–652. doi:10.1016/0892-6875(91)90054-y.

- ^ Beychok, Milton R. (1967). Aqueous Wastes from Petroleum and Petrochemical Plants (1st ed.). John Wiley & Sons Ltd. LCCN 67019834.

- ^ Voith EcoCell 부양 플랜트: CS1 유지보수: 타이틀로서의 아카이브 카피(링크)

- ^ D N Nihill, C M Stewart 및 P Bowen, "맥아더 강 광산 - 운영 첫해" : AusIMM '98 – 이사산의 광업 사이클, 1998년 4월 19-23일 (오스트레일리아 광산 및 야금 연구소:멜버른, 1998), 73 대 82.

- ^ 보고서 5(1995) 페이지 13

- ^ a b Williams, T. "The story of Lin Ma Hang lead mine, 1915-1962". Geological Society of Hong Kong Newsletter. 9: 3–27.

- ^ E V Manlapig, C Green, J W Parkinson 및 A S Murphy, "미행물로부터 석탄을 회수하기 위한 기술과 경제적 인센티브", SME 연차총회, 콜로라도 덴버, 2001년 2월 26-28일, 프리프린트 01-70(광업, 야금 및 탐사 협회:2001년 콜로라도주 리틀턴).

- ^ B W Atkinson, C J Conway 및 G J J Jameson, "크기-수율 응답을 포함한 Jameson 셀 운영의 기초", 웨이백 머신에서 2012-03-17 아카이브: 제6회 호주 석탄 준비 회의, 퀸즐랜드 맥케이, 1993년 9월 6-9일 호주 및 호주 광산 연구소(Australian Mining Institute of Australian)멜버른, 1993).

- ^ a b c B W Atkinson, C J Conway 및 G J J Jameson, "조탄 및 미세 석탄의 고효율 부유" in: 고효율 석탄 준비: 국제 심포지엄 (광업, 야금 및 탐사 학회:1995년 콜로라도주 리틀턴).

- ^ a b c d e f g J Pease, "연삭의 에너지 효율 향상", 2007년 9월 브리즈번, Crushing and Grinding에서 발표.2013년 5월 24일에 액세스.

- ^ a b T Smith, D Lin, B Lacouture 및 G Anderson, "Red Dog Mine에서의 Jameson Cell with a Jameson Cell at the Red Dog Minine"에서: 2008년 1월 22일~24일, 캐나다 광물 가공업자 제40차 연차총회 속행.2013년 6월 6일에 액세스.

- ^ Kawatra, S.K. "Flotation Fundamentals" (PDF). MTU Chemistry. Retrieved 8 June 2015.

- ^ Nguyen, Anh V (12 June 1996). "On modelling of bubble–particle attachment probability in flotation". International Journal of Mineral Processing. 53 (4): 225–249. doi:10.1016/S0301-7516(97)00073-2.

- ^ Shahbazi, B. (2010). "Bubble–particle collision and attachment probability on fine particles flotation". Chemical Engineering and Processing: Process Intensification. 49 (6): 622–627. doi:10.1016/j.cep.2010.04.009.

- ^ Kawatra, S.K. "Flotation Fundamentals" (PDF). MTU Chemistry. Retrieved 8 June 2015.

- ^ Kawatra, S. K. "Froth Flotation – Fundamental Principle." (부재) : n.pag.웹.

- ^ 니틀링, S.J., J. 실리어스."등급 회복 곡선: 플랜트 데이터의 분석과 예측을 위한 새로운 접근법"광물공학 36-38 (2012): 105-10.웹.

- ^ Zanin, M.; Lambert, H.; du Plessis, C. A. (2019-11-01). "Lime use and functionality in sulphide mineral flotation: A review". Minerals Engineering. 143: 105922. doi:10.1016/j.mineng.2019.105922. ISSN 0892-6875.

- ^ WO 2004011717, Nellesen, Bernhard & Northfleet, Christina, Method OF DEINKING, 2014-03-31 발행

- ^ 엘리자베스 R.Wiley-VCH, Ulmann's Encyclopedia of Industrial Chemistry, 2006.doi:10.1002/14356007.a22_031.pub2의 Burkhardt "칼륨과 칼륨 합금"

- ^ 세베닉, 로저 F. 등(2005) 울만 화학기술 백과사전의 몰리브덴과 몰리브덴 화합물.Wiley-VCH, Weinheim.doi: 10.1002/14356007.a16_655

추가 정보

- 모리스 C가 쓴 '거품 부선: 혁신의 세기'Fuerstenau et al. 2007, SME, 891pp.ISBN 978-0873352529Google Books 미리 보기

입경입니다.

입경입니다. 버블 직경입니다.

버블 직경입니다. 회복이 계산된 플로테이션 내의 지정된 높이입니다.

회복이 계산된 플로테이션 내의 지정된 높이입니다.

피드의 중량 비율입니다.

피드의 중량 비율입니다. 중량 백분율 농축액입니다.

중량 백분율 농축액입니다.