주입구(재료)

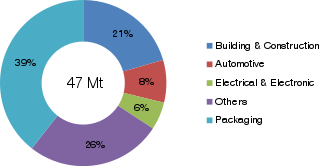

Filler (materials)필러 재료는 수지 또는 바인더(플라스틱, 합성물, 콘크리트)에 첨가된 입자로, 특정 성질을 개선하거나 제품을 더 저렴하게 만들거나 둘 다 혼합할 수 있다.[1] 필러 재료의 가장 큰 두 부분은 탄성계와 플라스틱이다.[2] 전 세계적으로 매년 5,300만 톤 이상의 충진제(총 180억 달러)가 종이, 플라스틱, 고무, 페인트, 코팅제, 접착제, 실란트 등의 응용 분야에 사용되고 있다. 이처럼 700여개 업체가 생산한 필러는 세계 주요 원자재에 속하며 일상적 소비자 니즈를 위한 다양한 상품에 담겨 있다. 가장 많이 사용되는 필러 재료는 갈린 탄산칼슘(GCC), 침전된 탄산칼슘(PCC), 카올린, 탈크, 탄소 블랙이다.[3] 필러 재료는 인장 강도, 강인성, 내열성, 색상, 명료성 등에 영향을 미칠 수 있다. 이것의 좋은 예는 폴리프로필렌에 탈크를 첨가한 것이다.[4] 플라스틱에 사용되는 필러 재료의 대부분은 미네랄이나 유리로 된 필러 재료들이다.[4] 미립자와 섬유는 필러 재료의 주요 부분군이다. 미립자는 크기와 가로 세로 비율이 중요한 매트릭스에서 혼합된 작은 주입구 입자다. 섬유는 매우 길 수 있고 가로 세로 비율이 매우 높은 작은 원형 가닥이다.[5]

종류들

탄산칼슘(CaCO3)

플라스틱 산업에서 "찰크"라고 일컬어지는 탄산칼슘은 석회석과 대리석으로부터 파생된다. 그것은 PVC와 불포화폴리스터를 포함한 많은 어플리케이션에서 사용된다. 최대 90%의 CaCO를3 사용하여 합성물을 만들 수 있다. 이러한 추가는 냉각 속도를 감소시킴으로써 성형 생산성을 향상시킬 수 있다. 또한 재료의 작동 온도를 높이고 전기 배선에 절연 기능을 제공할 수 있다.[6]

CaCO3는 필러 마스터배치에 구성 비율이 높은 베이스로 사용된다. 탄산칼슘 분말은 구성의 97%를 차지하며, 백색/오색 제품을 더 희게 만들 것이다. 그래서 제조업체들은 화이트 마스터베이치의 사용을 줄일 수 있다. 더 적은 퍼센트로, 탄산칼슘 분말은 컬러 제품에 사용될 수 있다. 게다가, 그것은 최종 플라스틱 제품들을 더 밝고 윤기나는 표면으로 가져온다.[7]

카올린

카올린은 레이저 마킹에서 적외선 흡수기뿐만 아니라 차단방지 특성으로 플라스틱에 주로 사용된다.[6] 충격 강도 및 내열성을 높인다. 메타콜린틴은 PVC를 안정시키기 위해 사용된다.[6] 카올린도 내마모성을 높이는 것으로 나타났으며, 필러 재료로 카본블랙을 대체할 수 있고 유리강화물질의 유량특성을 개선할 수 있다.[6]

수산화마그네슘(탈크)

탈크는 부드러운 미네랄이며 일반적으로 탄산칼슘보다 더 비싸다. 그것은 수산화 마그네슘을 실리카로 레이어링한 시트에서 유래되었다. 플라스틱 산업에서는 장기간 열 안정성으로 인해 포장 및 식품 적용에 사용된다.[6][5]

월라스토나이트(CaSiO3)

울라스토나이트에는 비교적 높은 비중과 높은 경도를 가진 고환 구조가 있다. 이 필러는 수분 함량, 마모 저항성, 열 안정성, 높은 유전 강도를 개선할 수 있다. 울라스토나이트는 미카나 탈크 같은 플라티 필러 물질과 경쟁하며 열가소성 수지와 보온제를 만들 때 유리섬유를 대체하는데도 사용할 수 있다.[5]

유리

유리 필러 재료는 유리구슬, 짧은 유리섬유, 긴 유리섬유 등 몇 가지 다양한 형태로 나온다. 톤수 단위로 플라스틱으로 [5]된 유리섬유는 열가소성 수지나 휨계수, 인장강도 등의 열가소성 또는 열가소성 물질의 기계적 특성을 높이기 위해 사용되며, 일반적으로 유리를 필러 재료로 첨가하는 데에는 경제적 이점이 없다. 매트릭스에 유리가 있을 때 발생하는 일부 단점은 낮은 표면 품질, 용해 시 매우 끈적임, 낮은 용접성 및 전장이다.[5] 유리구슬을 추가하면 기름 흡수와 내화학성에 도움이 될 것이다.[6]

재를 날리다

석탄과 셰일 오일 플라이 재는 사출 성형 용도에 사용될 수 있는 열가소성 플라스틱의 충전재로 사용되어 왔다.[8]

나노필러

나노필러는 입자 크기가 100나노미터 미만이다. 가로 세로 비율이 높고 스크래치 저항성 및 내화성 충전재로 주로 사용된다.[4] 나노필러는 나노섬유, 나노섬유, 나노입자 세 그룹으로 나눌 수 있다. 나노입자는 나노플랫폼이나 나노섬유보다 더 널리 쓰이지만 나노플랫폼은 점점 더 널리 쓰이기 시작하고 있다. 나노플랫폼은 두께가 훨씬 작다는 점을 제외하면 탈크나 마이카 같은 기존의 플라티 필러와 같다. 나노필러를 추가하는 것의 장점은 가스 장벽의 생성과 그들의 난연 특성이다.[5]

폴리머 폼 비드

폴리머 폼 비드는 0.011 g/cc의 낮은 대량 밀도를 가질 수 있으며 크기는 45 미크론에서 8 mm 이상까지 다양하다. 조제 시스템에서 폴리머 폼 비드를 사용할 때의 일반적인 단점에는 정적, 온도 및 화학적 저항 한계와 극히 낮은 대량 밀도로 인해 조제 시스템 내에서 균일한 혼합을 달성하는 데 어려움이 있다. 그러나 이러한 제한은 제형 변경, 첨가제 및 기타 표면 처리의 사용을 통해 완전히 극복되지 않을 경우 대부분 발생할 수 있다. 이러한 잠재적 어려움에도 불구하고 폴리머 폼 비드는 완제품의 중량 또는 비용 절감이 필요할 때 제조된 시스템에 추가할 수 있다.

조적필러

석조 필러는 외벽의 균열과 구멍을 보수하는 데 사용되며, 일반적으로 시멘트 및 수성 석회를 사용하여 만든다. 제조사로는 투프렛이 있다.[9]

기타필러

콘크리트 충전재는 자갈, 돌, 모래, 철근 등이 있다. 자갈, 돌, 모래 등을 이용해 콘크리트 비용을 절감한다. 철근은 콘크리트를 강화하는데 사용된다.[10]

| 주입구 유형 | 밀도 (g/cm3) | 모스 경도 | 평균 크기 (마이크론) | 가로 세로 비율/모양 |

|---|---|---|---|---|

| 탄산칼슘 | 2.7 | 3-4 | 0.02-30 | 1-3 블로키 |

| 탈크 | 2.7-2.8 | 1 | 0.5-20 | 5-40 판 |

| 월라스토나이트 | 2.9 | 4.5 | 1-500 | 5-30 섬유 |

| 미카 | 2.8-2.9 | 2.5-4 | 5-1000 | 20-100 판 |

| 카올린 | 2.6 | 2 | 0.2-8 | 10-30 판 |

| 실리카 (사전 잠식) | 1.9-2.1 | 5.5 | 0.005-0.1 | ~1라운드 |

| 카본 블랙 | 1.7-1.9 | 2-3 | 0.014-0.25 | ~1라운드 |

| 돌로마이트 | 2.85 | 3.5-4 | 1-30 | ~1라운드 |

| 황산바륨 | 4.0-4.5 | 3-3.5 | 0.1-30 | ~1라운드 |

| ATH 알(OH)3 | 2.42 | 2.5-3 | 5-80 | 1-10 플레이트 |

| MDH Mg(OH)2 | 2.4 | 2.5-3 | 0.5-8 | 1-10 플레이트 |

| 규조류 지구 | 2-2.5 | 5.5-6 | 4-30 | 2-10 디스크 |

| 마그네타이트/헤마타이트 | 5.2 | 5.5-6 | 1-50 | ~1 Blocky |

| 할로이사이트 | 2.54 | 2.5 | 1-20 | 5-20 튜브 |

| 산화아연 | 5.6 | 4.5 | 0.05-10 | 1라운드 |

| 이산화티타늄 | 4.23 | 6 | 0.1-10 | 1라운드 |

기계적 특성

인장강도

필러 재료 평가에는 인장 강도가 가장 많이 사용된다. 합성물의 인장 강도는 방정식을 사용하여 계산할 수 있다.

- σc= σp(1-Aφ +Cφ)fd[12]

어디에

- σc = 합성물의 인장강도

- σp = 폴리머 매트릭스의 인장 강도

- φf = 필러의 부피 분율

- a, b, c, d는 필러의 종류에 따라 상수다. "a"는 응력 농도와 관련되며 필러 재료의 부착 특성에 기초한다. "b"는 일반적으로 0.67이다. c와 d는 입자 크기와 반비례하는 상수다.[12]

탄성계수

충전된 폴리머의 탄성계수(Young's modulus)는 아래 방정식을 사용하여 확인할 수 있다.

- E = E0(1 + 2.55 + 14)1Φ2)[12]

여기서:

- E0 = 미충전 수지 또는 바인더의 계수

- φ = 주입구 농도

필러를 적게 첨가한 폴리머는 이 방정식을 면밀히 따른다. 일반적으로 필러 재료를 추가하면 계수가 증가한다. 탄산칼슘과 탈크를 첨가하면 탄성 계수가 증가하는 반면 탄성 필러 재료를 첨가하면 값을 약간 줄일 수 있다. 필러 재료는 경직성이나 강성, 고분자 매트릭스와의 접착력이 좋아 계수를 증가시킨다.[12]

충격 저항(강성)

일반적으로 충전재는 충격 저항을 증가시킨다. 충격 저항성을 개선하는 기여 요인은 입자 크기, 입자 모양 및 입자 강성이다. 섬유는 가로 세로 비율이 크기 때문에 충격 저항성이 가장 향상된다. 경도 충전재가 낮으면 충격 강도가 낮아진다. 특정 범위 내의 입자 크기는 필러 재료에 기초한 충격 강도를 증가시킬 수 있다.[12]

내마모성

플라스틱 재료의 마모량(Ws)은 다음과 같이 계산할 수 있다.

- Ws = KμPDW/(EIs)[12]

여기서:

- K = 비례 상수

- P = 힘

- E = 계량

- D = 미닫이 거리

- W = 부하

- Is= 인터라미나르 전단 강도

매트릭스와 필러는 둘 다 마모 저항의 원인이 된다. 일반적으로 필러는 재료의 마찰 계수를 줄이기 위해 선택된다. 입자의 크기와 모양이 원인이다. 입자 크기가 작을수록 잔해를 덜 발생시키기 때문에 마모 저항성이 증가한다. 실리카, 알루미나, 몰리브덴 이황화물, 흑연가루는 내마모성을 향상시키는 일반적인 충전물이다.[12]

피로저항

필러는 필러 종류와 모양에 따라 피로 저항성에 부정적 또는 긍정적 영향을 미칠 수 있다. 일반적으로 필러는 행렬에 작은 불연속부를 만든다. 이것은 균열 시작점에 기여할 수 있다. 주입구가 부서지기 쉬운 피로 저항은 낮은 반면, 주입구가 매우 연성인 경우 복합체는 내피로성을 갖게 된다. 접착 또한 피로 저항성에 영향을 미치는 중요한 요인이다. 응력이 입자 접착력보다 높을 경우 균열이 형성/제포된다. 섬유단부는 접착력이 낮은 섬유단부에 대한 높은 응력으로 인해 균열이 가장 많이 발생하는 부위다. 탈크는 피로 저항력을 높이는 데 사용할 수 있는 필러다.[12]

열변형

필러 재료는 결정성 고분자의 열변형에 큰 영향을 미친다. 무정형 중합체는 필러 재료에 의해 거의 영향을 받지 않는다. 유리섬유 추가는 열을 가장 많이 분산시키기 위해 가장 많이 사용된다. 탄소 섬유는 일부 기초 물질에서 유리보다 더 잘 작용하는 것으로 나타났다. 일반적으로 섬유소재는 입자충전제보다 열을 분산시키는 데 더 좋다.[12]

크리프

크리프 저항은 필러 재료에 의해 심한 충격을 받는다. 아래 방정식은 채워진 재료의 크리프 변형률을 보여준다.[12]

- εc(t)/εm(t) = Em/Ec

여기서:

- εc(t) = 채운 폴리머의 변형이다.

- εm(t) = 매트릭스 또는 미충전 폴리머의 변형이다.

- Em = 영의 행렬 계수

- Ec =충전된 중합체의 영계

매트릭스와의 필러 결합이 좋을수록 크리프 저항도 좋아진다. 많은 상호작용은 긍정적인 영향을 미칠 것이다. 유리구슬과 섬유는 둘 다 어떤 재료에서 크리프 저항력을 향상시키는 것으로 나타났다. 산화알루미늄은 크리프 저항에도 긍정적인 영향을 미친다. 물 흡수는 충전된 물질의 크리프 저항을 감소시킬 것이다.[12]

플라스틱 필러의 용접성

필러 재료를 추가하면 플라스틱의 용접성에 큰 영향을 미칠 수 있다. 이는 또한 사용되는 용접 프로세스의 유형에 따라 달라진다. 초음파 용접의 경우 탄산칼슘이나 카올린 같은 충전재는 수지의 초음파 전달 능력을 높일 수 있다.[13] 전자파 용접 및 탈크와 유리의 열판 용접 추가 시 용접 강도가 32%[14]까지 감소한다. 용접 후 플라스틱의 강도는 벌크 재료에 비해 매트릭스의 충전재 양이 증가함에 따라 감소한다.[15] 연마재 충진기의 사용은 용접에 사용되는 공구에 영향을 미칠 수 있다. 연마재 충전기는 플라스틱과 접촉하는 초음파 경음기 표면과 같이 용접 공구를 더 빨리 저하시킨다. 필러 재료의 용접성을 시험하는 가장 좋은 방법은 용접 강도를 수지 강도와 비교하는 것이다.[16] 많은 필러 재료가 기계적 동작을 변화시키는 다른 수준의 첨가제를 함유하고 있기 때문에 이것은 하기 어려울 수 있다.[16]

플라스틱 산업에서의 필러 적용

필러는 플라스틱 제품의 생산 과정에서 널리 사용된다. 필러는 원래 플라스틱의 특성을 바꾸는 데 사용된다. 플라스틱 필러를 사용함으로써 제조업체들은 원료뿐만 아니라 생산 비용도 절감할 수 있다.

플라스틱의 물리적 특성, 특히 비용과 생산 효율성을 최소화하는 데 필러 마스터바치의 중요성은 부인할 수 없다. 플라스틱 필러는 가격과 안정성의 장점을 가지고 다음 제품의 생산을 지원한다.

- 블로우 몰딩

- 블로우드 필름 & 라미네이션

- 압출(파이프, 시트)

- 사출 성형

- 부직포

- 라피아

- 열성형

참고 항목

참조

- ^ Pelzl, Bernhard; Wolf, Rainer; Kaul, Bansi Lal (2018). "Plastics, Additives". Ullmann's Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH. pp. 1–57. doi:10.1002/14356007.a20_459.pub2.

- ^ "Fillers Market Report: Global Industry Analysis, 2024". www.ceresana.com. Retrieved 2019-02-14.

- ^ "Market Study: Fillers (3rd edition)". Ceresana. January 2014. Retrieved 7 September 2015.

- ^ a b c Shrivastava, Anshuman (2018-05-15). Introduction to Plastics Engineering. William Andrew. ISBN 9780323396196.

- ^ a b c d e f Gilbert, Marianne (2016-09-27). Brydson's Plastics Materials. William Andrew. ISBN 9780323370226.

- ^ a b c d e f Murphy, John (2001), "Modifying Specific Properties: Mechanical Properties – Fillers", Additives for Plastics Handbook, Elsevier, pp. 19–35, doi:10.1016/b978-185617370-4/50006-3, ISBN 9781856173704, retrieved 2019-02-14

- ^ European Plastic, Company (June 5, 2019). "About Calcium Carbonate in filler masterbatch".

- ^ Krasnou, I. (2021). "Physical–mechanical properties and morphology of filled low-density polypropylene: Comparative study on calcium carbonate with oil shale and coal ashes". Journal of Vinyl and Additive Technology. n/a (n/a). doi:10.1016/j.cemconres.2007.08.018.

- ^ 빌드베이스 https://www.buildbase.co.uk/link/1/3434147_31669_t.pdf

- ^ "Filler materials Used In Concrete". www.engineeringcivil.com. 16 March 2008. Retrieved 2019-04-03.

- ^ "Functional Fillers and Specialty Minerals for Plastics". Phantom Plastics. Retrieved 2019-02-20.

- ^ a b c d e f g h i j k 와이피치, 조지 (2016). 필러 핸드북(4판) - 8. 필러가 충전재의 기계적 특성에 미치는 영향 ChemTec 출판사. https://app.knovel.com/hotlink/pdf/id:kt00CQMQQ7/handbook-fillers-4th/effect-fillers-mechanical에서 검색됨

- ^ Malloy, Robert A. (2010-10-07). "Plastic Part Design for Injection Molding". Plastic Part Design for Injection Molding: An Introduction. Plastic Part Design for Injection Molding. pp. I–XIV. doi:10.3139/9783446433748.fm. ISBN 978-3-446-40468-7.

- ^ Stewart, Richard (March 2007). "ANTEC™ 2007 & Plastics Encounter @ ANTEC". Plastics Engineering. 63 (3): 24–38. doi:10.1002/j.1941-9635.2007.tb00070.x. ISSN 0091-9578.

- ^ "ANTEC® 2011". Plastics Engineering. 67 (4): 25. April 2011. doi:10.1002/j.1941-9635.2011.tb01931.x. ISSN 0091-9578.

- ^ a b PDL Staff (1997), "Vibration Welding", Handbook of Plastics Joining, Elsevier, pp. 15–27, doi:10.1016/b978-188420717-4.50005-1, ISBN 9781884207174, retrieved 2019-02-15