히트 세트

Heatsetting열 세팅은 섬유 산업에서 일반적으로 증기 분위기 또는 건조한 열 환경에서 발생하는 열 프로세스를 설명하는 데 사용되는 용어입니다.이 공정의 효과는 섬유, 실 또는 직물 치수의 안정성을 제공하며, 종종 더 큰 부피, 내주름성 또는 내온성 등과 같은 다른 바람직한 특성을 제공합니다.열 설정은 후속 공정의 특성을 개선하기 위해 사용되는 경우가 많습니다.

열을 설정하면 바람직하지 않은 토킹 경향을 제거할 수 있습니다.와인딩, 비틀림, 직물, 터프팅, 뜨개질 공정에서 토킹 경향이 높아지면 실 가공에 어려움을 겪을 수 있다.카펫 실에 열 세팅을 사용할 때 바람직한 결과에는 토킹 감소뿐만 아니라 섬유사의 안정화 또는 고정화도 포함됩니다.비틀림 안정화 및 프리즈 효과의 안정화 모두 열 설정 공정의 결과입니다.열 세팅은 주요 실과 벌크 연속 필라멘트(BCF) 실에 도움이 됩니다.열설정에 의해 합성섬유의 부피도 증가하는 경우가 많습니다.이러한 볼륨 증가를 보통 "대량 개발"이라고 합니다.직물에 위의 속성 중 하나를 제공하기 위해 온도 및/또는 수분을 사용하는 모든 공정을 열 설정이라고 합니다."열 고정"이라는 용어는 덜 자주 사용됩니다.카펫 업계에서는 이 공정을 "열 세팅"이라고 부릅니다.

주름이 끼는 경향

구겨지는 경향은 방적사 생산의 기술적 조건과 물리적 섬유 특성 때문입니다.무엇보다 '방적사 생산의 기술적 조건'은 실의 회전 모멘트를 의미한다.트위스트 스레드는 루프 형태로 고정된 2개의 포인트 사이에 자유롭게 걸려 있을 때 항상 트위스트를 시도합니다.이 때 비틀림 방향이 원래 비틀림 방향과 반대인 나선형이 되는 원 트위스트의 일부를 포기한다.이러한 반대 방향의 꼬임 현상은 꼬인 실이 평형에 도달하려고 시도할 때 발생합니다.

반대방향으로 꼬이는 것은 뮐러가 장력도와 압력도에 나타낸 실 꼬임으로 인한 장력 때문입니다.연선에 작용하는 총 장력은 실에 있는 섬유 다발의 장력과 압력이 증가하기 때문에 연선의 증가에 비례하여 증가합니다.압축 변형에 더 이상 견딜 수 없을 때 나사산 코어가 잠길 정도로 강해질 수 있습니다.실이 감기는 것은 실이 원래 트위스트 방향과 반대 방향으로 꼬여 실의 토크가 균형을 이루는 평형 상태에 도달하려고 하는 것을 의미합니다.이러한 반전을 네거티브 트위스트라고도 합니다.이 평형 상태에서 내부 비틀림 장력은 서로를 상쇄합니다.나사산의 요철로 인해 단면이 작은 지점에서 나사산이 항상 조여집니다.방적 공정에서 이 스팟은 더 많은 꼬임 현상을 일으키기 때문에 내부 장력이 높아져 결국 나사산 코어가 파손됩니다.굵은 실은 가는 실보다 꼬임이 적지만 안쪽 장력은 실의 크기와 반대로 높아집니다.작은 실은 쪄서 더 약해진다.찜의 또 다른 긍정적인 측면은 컬링의 감소와 동시에 연선에 의해 실에 부여되는 밀착성 및 연신성의 설정이다.

화학 작용

실 소재의 종류에 따라 전혀 다른 동작이 있습니다.모직의 증기에 대해서는 많이 알려져 있지만 인공 섬유와 면화의 증기에 대해서는 더 많은 연구가 필요하다.

양털

수증기가 들어오자마자 실의 가열과 수증기 응축에 의해 실의 수분이 한꺼번에 증가한다.Speakmann에 따르면 늘어나는 모직 섬유에서 다음과 같은 현상을 볼 수 있습니다.시스틴 측쇄는 황교에서 가수분해되며, 여기서 시스틴은 시스테인과 아직 분리되지 않은 황산으로 용해됩니다.

염분해제로 생성된 교량에서 이온화를 볼 수 있다.증기 중의 섬유 내 온도 상승에 의해 분자의 진동이 발생하고 수소 브릿지가 파열되어 다이폴수로 포화할 수 있는 잔류 밸런스가 해방된다.물은 개별 분자 사이에서 윤활유 역할을 한다.따라서 서로 간의 주 사슬의 결합은 측쇄에 의해 용해되고, 개별 폴리펩타이드 사슬은 서로 반대 방향으로 이동할 수 있으며, 장력은 이들의 평형을 찾을 수 있다(그림 4 참조).실의 증기가 계속되면 메인 체인의 개별 구성 요소 사이에 새로운 사이드 체인이 형성됩니다.최종적으로 실이 건조되면, 즉 실 내부의 수분 밸런스가 일어나 염분이 다시 해방되어 수소 브릿지가 형성된다.이제 개별 폴리펩타이드 사슬은 더 이상 서로에 대해 이동할 수 없으며 섬유는 내부에 현저한 장력을 갖지 않고 이전의 친밀감을 되찾았다.

실 또는 더블 실의 트위스트를 설정합니다.물론 증기로 장력을 균등하게 할 때는 섬유의 형태학적 구조를 고려해야 한다.모직 섬유는 수소 브릿지를 분해하기 위한 온도와 시스틴 브릿지를 가수 분해하기 위한 증기를 매우 빠르게 얻기 때문에 오토 클레이브 감속사 값에 거의 상응하는 비교적 빠른 트위스트 수정이 가능합니다. 그러나 스팀 스팀 공정의 스팀 품질은 훨씬 우수합니다.h 수분 흡수의 균일성에 대한 참조.

합성 섬유

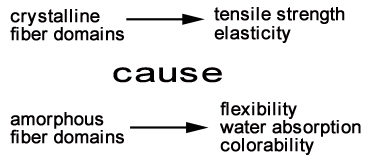

합성섬유는 결정(조직화) 도메인과 비정질(비조직화) 도메인으로 나눌 수 있습니다.결정 영역에서 물리적 흡인력은 밀접하게 평행한 폴리머 라인 사이에서 작용한다.이러한 힘은 파이버 축에 대해 횡방향으로 작용하여 파이버의 밀도를 형성합니다.섬유에 장력이 가해지면 이러한 힘이 섬유 파손을 방해합니다.

반대로 비정질 파이버도메인은 파이버의 링크와 같이 동작합니다.이들은 섬유의 휨 강도를 담당합니다.또한 비정질 섬유 도메인으로 인해 물이나 염료가 들어갈 수 있습니다.

찌는 동안, 섬유는 가열되어 분자가 진동하기 시작합니다.가열의 정도와 주기에 의해 영향을 받을 수 있는 진동의 증가는 섬유 내의 전기 결합력을 용해시킵니다.처음에는 비정질 영역에서, 나중에는 결정성 영역에서, 마지막에는 폴리머에서.양털과 마찬가지로 방적으로 인한 장력이 해방됩니다.섬유의 건조 또는 냉각 시에는 내부에 장력을 주지 않고 결속력을 재구축한다.

합성섬유의 문제는 결합력의 감소가 이른바 변형점(고체화된 비정질섬유 도메인을 점탄성-쉽게 변형 가능한 상태로 변경하기 시작함)과 변형점(결정섬유 도메인도 점탄성 상태로 변경됨) 사이에서만 발생한다는 것입니다.s는 비교적 높은 온도 범위에 있습니다.

유리 전이 온도 – 인공섬유의 변형점

| 재료. | 변형점 | 왜곡 온도 |

|---|---|---|

| 폴리에스테르 | 80 ~ 85 °C | 230~240 °C |

| 나일론 6 | 80 ~ 85 °C | 180 ~ 200 °C |

| 나일론 66 | 90~95 °C | 220~235 °C |

합성섬유가 혼방된 울이 순모보다 세팅이 어려운 것도 이 때문이다.합성섬유는 85~95°C의 온도 범위에서만 설정할 수 있습니다.이와는 대조적으로 순모직은 이 온도에서 매우 잘 굳는다.

면입니다.

인라인 찜질에서 면은 다소 종속적인 역할을 한다.파이버의 정확한 물리적 또는 화학적 과정은 잘 알려져 있지 않습니다.

카펫 산업에서의 응용

컷 파일 카펫의 품질은 실의 내부 장력을 감소시킴으로써 크게 향상됩니다.이러한 중요한 이점은 찜질과 열경화의 효과에서 비롯됩니다.

카펫구분

카펫 스타일은 기본적으로 두 가지 유형으로 나뉩니다.이러한 유형은 루프 파일 카펫과 컷 파일 카펫입니다.특히 컷 파일 및 그 변형(색소니, 샤그, 프리즈)의 경우 열 설정 프로세스가 가장 중요합니다.

팁 정의(핀포인트 팁 정의)

보통 실을 자를 때, 끝부분은 땋은 머리나 밧줄의 끝부분이 끊어지고 일종의 붓이 형성되는 것과 비슷하게 닳는다.컷 파일 카펫에서는 이러한 마모를 반드시 피해야 합니다.과학적 연구 결과에서 증명되었듯이, 실 끝이 닳은 절단된 말뚝 카펫은 "보행자"에게 좋지 않은 외관, 짧은 수명, 인체공학적인 단점이 있을 것이다.카펫은 탄성이 떨어지고 사용자의 발걸음도 흡수되지 않으며 열 세트 카펫도 흡수되지 않습니다.열세트사로 만든 카펫은 사용자에게 더욱 매력적이고 내구성이 뛰어나며 쾌적하다.히트셋 카펫의 부가가치는 상당합니다.일반적으로 열 세트 카펫은 입상 구조로 식별할 수 있으며, 이를 업계에서 "핀포인트 팁 정의"라고 합니다.절단된 말뚝 끝의 모양은 핀 포인트와 유사합니다.

현재 열 설정 프로세스

섬유 업계에서는 몇 가지 다른 열 설정 프로세스가 알려져 있습니다.가장 중요한 것은 여기에 제시되어 있습니다.

자동 클레이브 열 설정

가장 오래된 열 설정 프로세스는 고압 클레이브 열 설정입니다.대부분 불연속 프로세스입니다.자동 클레이브 설치는 진공 및/또는 압력을 사용합니다.직물 재료는 보빈, 스킨 또는 용기 내 느슨한 상태에서 고압 클레이브에 반입됩니다.거의 모든 오토클레이브는 특정 압력에 노출되기 때문에 일반적으로 원통형으로 제작되어 수평으로 장착됩니다.대부분의 경우 자동 클레이브는 실린더 끝에서 로드 및 언로드되지만 일부는 한쪽 끝에서 로드되고 다른 쪽 끝에서 언로드될 수 있습니다.수직으로 장착된 오토클레이브는 존재하지만 일반적이지 않습니다.폴리에스테르, 폴리에틸렌, 폴리프로필렌, 나일론 등의 합성사에 주로 사용된다.

증기 과정

링크 회전/감기의 자동화를 위해 이른바 "인라인 스팀"이 있습니다.이러한 유형의 첫 번째 알려진 프로세스는 Resch의 Steamatic 프로세스입니다.이 경우 열 설정 프로세스는 링 회전과 와인딩 기계 사이에서 발생합니다.링 방적틀의 회전이 끝나자마자 적재된 보빈을 인라인 찜통으로 운반한다.그 보빈들은 진공법으로 쪄서 몇 초 안에 다시 말립니다.찜 및 건조 후 보빈은 와인딩 머신으로 이송되며, 보빈은 크로스 와인딩 패키지에 다시 감겨집니다.

카펫 업계는 현재 파워-히트-세트 공정과 오토클레이브 기술에서 파생된 TVP 공정의 두 가지 연속 공정을 사용하고 있습니다.

Power-Heat-Set 테크놀로지

이전에는 Suessen 프로세스로 알려졌던 Power-Heat-Set 프로세스는 1970년대 초에 개발되었으며 세계 최초의 연속 열 설정 시스템이었습니다.프로세스 자체는 포화 증기와 압력으로 작동하지 않고 대기압에서 과열된 증기/공기 혼합으로 작동하는 최초의 시스템이라는 점에서 혁명적이었다.이 혁신적인 기술을 사용하여 완전히 새로운 카펫 컬렉션을 만들었습니다.Power-Heat-Set 공정에서는 주변 대기에 존재하는 산소와 높은 온도로 인해 표면에서 실과 필라멘트가 약간 산화된다.이 캐피럴리 산화막은 나중에 전체 카펫의 오염에 대한 내성을 높입니다.먼지 입자가 섬유에 덜 부착됩니다.

SUPERBA TVP 프로세스

Power-Heat-Set 기술 외에도 SUPERBA TVP3 프로세스가 있으며, 이 프로세스는 연속 프로세스입니다.TVP3 공정에서는 실을 컨베이어 벨트에 놓고 잠금 장치를 통해 최대 15m 길이의 압력 터널에 삽입합니다.터널 내부에서는 포화 증기로 열경화 과정을 거친다.터널 끝에서 두 번째 잠금 장치를 통해 실을 꺼냅니다.여전히 뜨겁고 촉촉한 실은 가열 세팅 후 건조 및 냉각되어 와인딩 공정에 공급됩니다.최대 72개의 실 끝을 동시에 가공할 수 있습니다.

프로세스 설명(Power-Heat-Set 프로세스의 예)

Power-Heat-Set 공정에서 실은 대기압의 개방 시스템에서 과열된 증기와 함께 열세트됩니다.폴리아미드6, 폴리아미드6.6, 폴리프로필렌, 아크릴, PET, 폴리에스테르, 울 등 카펫 산업에서 일반적으로 사용되는 모든 재료를 가공할 수 있다.

가공되지 않은 실은 크릴 포장(최대 72개 포장)으로 제공됩니다.최대 700m/min의 속도로 실이 포장에서 뽑혀 열설정 공정으로 들어갑니다.공정을 통해 실을 운반하는 두 가지 기본적인 방법이 있습니다.한 가지 방법은 실을 코일이나 "그림 8 패턴"으로 벨트 위에 놓거나 폴리곤으로 배열된 로프에 감아 공정을 통해 전달하는 것입니다.Frieze 실의 경우 벨트 반송만 사용됩니다.Frieze는 Twinroll Box (TRB)라고 불리는 특별한 스터퍼 박스에서 생산됩니다.열 설정 프로세스는 증기-공기 혼합의 110°C에서 200°C 사이의 온도에서 수행됩니다.가열 세팅 후 실이 냉각되어 와인더에서 다시 패키지에 감깁니다.일반적으로 열 설정 기계는 각각 8개의 끝(파이버)에 6개의 라인으로 구성됩니다.하루 생산량은 10.5톤까지 가능하다.

원천

- Textil-Praxis(1958), 401 - "Befeuchtung oder Démpen von Wollgarnen"

- Textilbetrieb(1981), 29 - "Gleichméigeige Effekte beim Garndampen"

- 헤닝 박사, 잉 박사Sustmann - Melliand Textilberichte "Untersuchungen über das Vakuumdampen von Wollgarnen" (1966), 530

- 옌스 홀름 디트리히, 폴 내페, 요한 크라이츠 - 멜리안트 텍스트리히테 "Verfahren zur Drallberuhigung von Wollgarnen durch Kurzzzeitdampen" (1986년, 817년)

- 옌스 홀름 디트리히, 아틸라 베렉, 귄터 블랑켄부르크 - 멜리안드 텍스트리히테 "Untersuchungen über das Volgarnen beim Dampfen" (1983)

- Jens Holm Dittrich, Gesine Töpert - Melliand Textilberichte "Ursachen der Vergilbung von Kamzugsbumps und Kreuzspulen bei der HF-Troknung" (1988년),

- Oskar Becker 박사 - Melliand Textilberichte "Spannféden in Wollgarnen" (1977년), 97년

- 파테난멜둥 DP 3601099.5 H. Kranz GmbH & Co. 5100 아헨 "Verfahren zum Fixieren von Garnen"

- W. Schefer - Eidg.Materialprüfungs - und Versuchsanstalt, St. Galen "Verén-derung der Wolle durch Wérmebehandlungen im Veredelungsbereich",

- Hans Erich Schike - Verlag Schiele & Schön "Wolle als textiler Rohstoff"

- K. Kröl - 하이델베르크, 베를린, 뉴욕 "Troknungstechnik" 밴드 II/I

- 피터 토그와일러, 사이먼 글리치, 프레디 웽어, F.Steiner – Meliand Textil-berichte 9/1995 "Qualitétsverbesserung der mit Contexor konditionierten Baumwollgne"

- 디플-잉Gisela Axt - W. Bertelsmann Verlag KG Biellefeld 1986, "Beurtei-lungsmerkmale textiler Faserstoffe", Band 1/2/3 Dr. Oskar Becker - Melliand Textilberichte "Spannféden in Wollgaren", (9777)