워터젯 커터

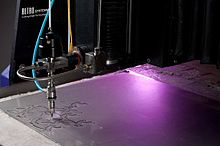

Water jet cutter워터젯 또는 워터젯으로 알려진 워터젯 커터는 매우 고압의 물 제트 또는 물과 연마 물질의 혼합물을 사용하여 다양한 재료를 절단할 수 있는 산업 도구입니다.연마제트라는 용어는 금속, 돌 또는 유리와 같은 단단한 재료를 절단하기 위해 물과 연마제를 혼합하여 사용하는 것을 의미하며, 순수 워터제트 및 워터-온리 [1]커팅이라는 용어는 목재나 고무와 같은 부드러운 재료에 종종 사용되는 추가 연마제를 사용하지 않는 워터제트 절단을 의미합니다.

워터젯 커팅은 기계 부품을 제작할 때 종종 사용됩니다.절단되는 재료가 다른 방법에 의해 발생하는 고온에 민감할 때 이 방법이 선호됩니다. 이러한 재료의 예로는 플라스틱과 알루미늄이 있습니다.워터젯 커팅은 절단, 성형 및 [2]재형성을 위해 광산 및 항공우주 등 다양한 산업에서 사용됩니다.

역사

워터젯

침식을 위해 고압의 물을 사용한 것은 1800년대 중반까지 거슬러 올라가 수압 채굴이 이루어졌지만, 1930년대에 이르러서야 좁은 물줄기가 산업용 절단 장치로 등장하기 시작했다.1933년 위스콘신에 있는 Paper Patents Company는 대각선으로 움직이는 워터젯 노즐을 사용하여 연속된 [3]종이의 수평 이동 시트를 자르는 종이 계량, 절단 및 감는 기계를 개발했습니다.이러한 초기 적용은 저압에서 이루어졌으며 종이와 같은 부드러운 소재로 제한되었습니다.

워터젯 기술은 전 세계 연구자들이 효율적인 절단 시스템을 위한 새로운 방법을 찾으면서 전후 시대에 발전했다.1956년 룩셈부르크의 Durox International의 Carl Johnson은 얇은 물줄기의 고압 워터제트를 사용하여 플라스틱 모양을 자르는 방법을 개발했지만, 종이와 같은 재료는 부드러운 [4]재료였다.1958년 북미항공의 빌리 슈와차는 초고압 액체를 사용하여 단단한 물질을 [5]절단하는 시스템을 개발했다.이 시스템은 PH15-7-MO 스테인리스강과 같은 고강도 합금을 절단할 수 있는 극초음속 액체 제트를 제공하기 위해 100,000psi(690MPa) 펌프를 사용했습니다.마하 3 North American XB-70 Valkyrie의 벌집 라미네이트를 절단하는 데 사용되는 이 절단 방법은 고속으로 박리되어 제조 [6]공정을 변경해야 합니다.

XB-70 프로젝트에는 효과적이지 않았지만, 이 개념은 유효했고, 추가적인 연구는 워터젯 절단을 계속 발전시켰습니다.1962년 Union Carbide의 Philip Rice는 금속, 석재 및 [7]기타 물질을 절단하기 위해 최대 50,000psi(340MPa)의 펄싱 워터제트를 사용하는 방법을 연구했습니다.S.J. 리치와 G.L. 워커로부터 1960년대 중반의 연구는 전통적인 석탄 워터 제트를 삭감하는 것을 stone,[8]과 노만 프란츠의 1960년대 말 부드러운 물질의 물 분사의 절삭은 물 위에가 사출의 응집력 s를 개선해서 사슬 중합체 용해하고 집중에 고압 분출하는 물을 위해 이상적인 노즐 모양을 결정하기 위해 확장시켜trEam.[9]1970년대 초반, 그 욕망은 분수 노즐의 내구성을 향상시키기 노먼 프란츠 이에서 오리피스로 0.002로서 작은 가진 워터 제트 노즐을 만들어 확장된 워터 제트 orifice,[10]을 만들기 위해 강옥 크리스탈을 이용한 아이디어를 생각해내려면 레이 채드윅, 마이클 Kurko, 조셉 Corriveau은 벤딕스를 이끌다.인치최대 70,000psi(480MPa)[11]의 압력으로 동작하는 (0.051mm).John Olsen은 Flow Research(나중에 Flow Industries)의 George Hurlburt 및 Louis Kapcsandy와 함께 물을 미리 처리하면 [12]노즐의 작동 수명을 늘릴 수 있다는 것을 보여줌으로써 워터젯의 상업적 잠재력을 더욱 향상시켰습니다.

고압

고압 선박과 펌프는 증기 동력의 등장으로 저렴하고 신뢰할 수 있게 되었다.1800년대 중반에는 증기 기관차가 보편화되었고 최초의 효율적인 증기 기관차가 [13]운행되었다.세기가 바뀔 무렵, 고압의 신뢰성이 향상되었고, 기관차 연구는 보일러 압력을 6배 증가시켰고, 일부는 1,600psi(11MPa)에 도달했습니다.그러나 당시 대부분의 고압 펌프는 약 500–800psi(3.4–5.5MPa)로 작동했습니다.

고압 시스템은 항공, 자동차 및 석유 산업에 의해 더욱 구체화되었습니다.보잉과 같은 항공기 제조업체들은 1940년대에 [14]유압식 부스트 제어 시스템을 위한 씰을 개발했고 자동차 설계자들은 유압 서스펜션 [15]시스템에 대한 유사한 연구를 따랐다.석유 산업에서 유압 시스템의 압력이 높아짐에 따라 [16]누출을 방지하기 위한 고급 씰과 패킹이 개발되었습니다.

이러한 씰 기술의 진보와 전후 수년간의 플라스틱의 증가로 최초의 신뢰성 높은 고압 펌프가 개발되었습니다.필립스 석유 회사의 로버트 뱅크스와 존 폴 호건이 Marlex를 발명하기 위해서는 촉매가 [17]폴리에틸렌에 주입되어야 했다.캔자스주 백스터 스프링스에 있는 McCartney Manufacturing Company는 폴리에틸렌 [18]산업을 위해 1960년에 이러한 고압 펌프를 제조하기 시작했습니다.워싱턴주 켄트의 플로우 인더스트리는 [19]1973년 존 올슨이 개발한 고압유체강화기 개발에 따라 워터젯의 상업적 생존 가능성을 위한 기반을 마련했으며,[20] 1976년에 한층 더 개선된 디자인을 개발했습니다.그 후 Flow Industries는 고압 펌프 연구와 워터젯 노즐 연구를 결합하여 워터젯 절삭을 제조 [citation needed]분야에 도입했습니다.

연마 워터젯

연질 재료는 물로 절단할 수 있지만 연마제를 추가함으로써 워터제트를 모든 재료의 최신 가공 도구로 만들었습니다.이는 1935년 엘모 스미스가 액체 연마재 [21]발파를 위해 연마재를 물줄기에 추가하는 아이디어를 개발하면서 시작되었습니다.Smith의 디자인은 1937년 Hydroblast Corporation의 Leslie Tirrell에 의해 더욱 정교해졌고, 그 결과 습식 [22]발파를 위해 고압수와 연마재를 혼합한 노즐 디자인이 만들어졌습니다.

Mohamed Hashish가 1982년 BHR에서 현대식 연마 워터젯(AWJ) 절단에 대한 첫 출판물을 발표했는데, 연마재의 양이 상대적으로 적은 워터젯은 강철과 콘크리트와 같은 단단한 재료를 절단할 수 있다는 것을 처음으로 보여주었다.Mechanical Engineering 잡지의 1984년 3월호에서는 티타늄, 알루미늄, 유리, 석재 등 AWJ로 자른 재료와 세부 사항을 자세히 다루었습니다.모하메드 하시시는 1987년 [23]AWJ 설립 특허를 받았다.또한 연마 워터젯이라는 신조어를 만든 Hashish와 그의 팀은 AWJ 기술과 하드웨어를 계속해서 개발하고 개선했으며, 현재 전 세계 50개 이상의 업계에서 사용되고 있습니다.중요한 개발은 고압 AWJ의 힘을 견딜 수 있는 내구성이 뛰어난 혼합 튜브를 만드는 것이었으며, AWJ [24]노즐의 작동 수명을 대폭 늘린 세라믹 텅스텐 카바이드 복합 튜브의 ROCTEC 제품(현재의 케나메탈) 개발이었다.현재 AWJ 노즐은 직경 0.38mm 미만의 제트로 커팅할 수 있도록 마이크로 연마 워터젯을 사용하고 있다.

Michael Dixon은 Ingersoll-Rand Waterjet Systems와 협력하여 티타늄 시트를 절단하는 최초의 실용적인 생산 방법을 구현했습니다. 이는 오늘날 [23]널리 사용되는 것과 매우 유사한 연마성 워터젯 시스템입니다.1989년 1월까지, 그 시스템은 오하이오 뉴어크에 있는 록웰의 북미 항공 시설에서 B-1B용 티타늄 부품을 생산하기 위해 하루 24시간 가동되었습니다.

현재 연마 워터젯에는 두 가지 유형이 있습니다.

연마수 서스펜션 제트(AWSJ) 절단

연마 워터 서스펜션 제트(AWSJ)는 종종 "슬러리 제트" 또는 "워터 연마 서스펜션(WAS) 제트"로 불리며 워터젯 절단에 사용되는 특정 유형의 연마 워터 제트입니다.연마수 인젝터 제트(AWIJ)와 달리 연마수 서스펜션 제트(AWSJ)[25]는 노즐 전에 연마수와 물의 혼합이 발생하는 것이 특징이다.이는 AWIJ와 달리 제트는 두 가지 구성 요소(수분 - 연마재)로만 구성되어 있다는 효과가 있습니다.

AWSJ에는 2개의 성분(물 및 연마재)만 있기 때문에 AWIJ에 [26]비해 상당히 높은 효율로 연마재 입자가 물에 의해 가속됩니다.연마 입자는 시스템의 동일한 유압 동력인 WAIS보다 WAS에서 더 빠릅니다.따라서 AWSJ를 통해 비교적 깊고 빠르게 절단을 할 수 있습니다.

AWSJ 커팅은 아래 설명된 AWIJ 커팅 프로세스와 달리 가공 요구가 까다로운 [27][28][25]재료뿐만 아니라 이동식 커팅 및 수중 커팅에도 사용할 수 있습니다.예를[29] 들면, 원자력 [31]발전소의 해상 시설의[30] 해체나 원자로 압력 용기 시설의 해체가 포함된다.

연마수 인젝터 제트(AWIJ) 절단

AWIJ는[32] 워터 노즐에서 나온 후 혼합실(공동)을 통과하여 혼합실 출구에 있는 포커스 튜브로 들어가는 워터 제트에 의해 생성됩니다.혼합 챔버 내의 워터 제트와 내부 공기의 상호작용으로 인해 부압이 생성되고 워터 제트는 공기 입자를 가둡니다.이 부압은 연마재를 챔버로 공압 운반하는 데 사용됩니다(연마재는 호스를 통해 혼합 챔버의 측면 개구부(보어)로 유도됨).

혼합실 내 연마재와 워터제트 접촉 후 개별 연마 입자를 가속시켜 집속관 방향으로 유입시킨다.연마재를 혼합실로 운반하기 위한 캐리어 매체로 사용되는 공기도 AWIJ의 일부가 되며, AWIJ는 이제 세 가지 구성 요소(물 - 연마재 - 공기)로 구성됩니다.이러한 목적을 위해 (최적화되어야 하는) 포커스 튜브에서 연마재는 더욱 가속되며(물로부터 연마 입자로의 에너지 전달), AWIJ는 가능한 최대 연마 입자 속도로 포커스 튜브를 이상적으로 유지합니다.

워터젯 제어

워터젯 커팅이 전통적인 제조공장으로 이동함에 따라 커터를 안정적이고 정확하게 제어하는 것이 필수적이었습니다.초기의 워터젯 커팅 시스템은 John Parsons의 1952 NC 밀링 머신과 [33]G-code를 기반으로 한 기계식 팬터그래프 및 CNC 시스템과 같은 전통적인 시스템을 채택했습니다.워터젯 기술에 내재된 도전은 기존의 G-Code의 정확도와 관련하여 노즐의 속도가 코너링과 [34]디테일에 가까워질 때 변화해야 한다는 점을 드러냈습니다.주요 물 분사의 제조 업계에 1990년대 초에 정확하게 모든 지점에서 path,[36]을 따라 속도를 지정하여 존 올슨 OMAX의 공단은 정확하게 분출하는 물 nozzle[35]을 배치할 것이고 또한 일반적인 PC를 활용하는 시스템을 개발하는 변수라고 말하는 모션 컨트롤 시스템 만들기가 된 주요 혁신,.는 계속됨롤러. 가장 큰 워터젯 제조업체인 Flow International은 이 시스템의 이점을 인식하고 OMAX 소프트웨어를 라이센스했습니다. 그 결과, 전 세계 대부분의 워터젯 절단기는 사용하기 쉽고,[37] 빠르고, 정확합니다.

작동

모든 워터젯은 노즐에 의해 빔에 집중된 고압수를 사용하는 동일한 원리를 따릅니다.대부분의 기계는 먼저 고압 펌프를 통해 물을 흐르게 함으로써 이를 달성합니다.이 고압을 생성하는 데 사용되는 펌프는 인텐시파이어 펌프와 다이렉트 드라이브 또는 크랭크축 펌프라는 두 가지 유형이 있습니다.다이렉트 드라이브 펌프는 자동차 엔진처럼 작동하며 크랭크축에 부착된 플런저를 사용하여 고압 튜브를 통해 물을 통과시킵니다.인텐시파이어 펌프는 유압 오일을 사용하여 피스톤을 움직여 작은 구멍을 [38][39]통해 물을 밀어냄으로써 압력을 생성합니다.물은 고압 튜브를 따라 워터제트의 노즐로 이동합니다.노즐은 보석 오리피스에 의해 물이 얇은 빔에 집속된다.이 물 빔은 노즐에서 분출되며, 약 2,500ft/[40]s(760m/s)의 속도로 분사하여 재료를 절단합니다.이 과정은 물이 노즐에 도달할 때까지 연마 워터젯과 동일합니다.여기서 가넷 및 산화알루미늄과 같은 연마재는 연마 입구를 통해 노즐로 공급됩니다.그런 다음 연마제는 혼합 튜브에서 물과 혼합되어 고압으로 [41][42]끝부분을 밀어냅니다.

혜택들

워터제트의 중요한 장점은 열영향부(HAZ)가 없기 때문에 고유의 구조를 방해하지 않고 재료를 절단할 수 있다는 것입니다.열의 영향을 최소화하면 금속이 뒤틀리거나, 성질에 영향을 미치거나, 고유 [43]특성을 변경하지 않고 절단될 수 있습니다.날카로운 모서리, 베벨, 구멍 뚫기, 내부 반지름이 최소인 형태 모두 가능합니다.[44]

워터젯 커터는 재료의 복잡한 절단도 할 수 있습니다.특수 소프트웨어와 3D 머시닝 헤드로 복잡한 형상을 [45]만들 수 있습니다.

절단부의 연마재 또는 폭은 노즐의 부품을 교환하고 연마재의 유형과 크기를 변경하여 조정할 수 있습니다.일반적인 연마 절단에는 0.04~0.05인치(1.0~1.3mm)의 공극이 있지만, 폭이 0.02인치(0.51mm)로 좁을 수 있습니다.비마모성 절단은 일반적으로 0.18–0.33 mm(0.007 - 0.013 인치)이지만, 거의 사람의 머리카락과 같은 0.003 인치(0.076 mm)만큼 작을 수 있다.이러한 소형 제트기는 광범위한 애플리케이션에서 작은 디테일을 허용합니다.

워터제트는 0.005인치(0.13mm)까지 정확도를 달성하고 0.001인치(0.025mm)[45]까지 반복성을 달성할 수 있습니다.

비교적 좁은 연돌로 인해 워터젯 절삭은 기존의 절삭 방법보다 절삭되지 않은 부품을 더 가깝게 중첩하여 고철 재료의 양을 줄일 수 있습니다.워터 제트는 (커팅 헤드의 오리피스 크기에 따라) 분당 약 0.5 ~ 1 US gal(1.9 ~ 3.8l)를 사용하며, 물은 폐쇄 루프 시스템을 사용하여 재활용할 수 있습니다.폐수는 일반적으로 하수구를 여과하여 폐기할 수 있을 정도로 깨끗합니다.가넷 연마재는 무독성 물질로 대부분 재활용하여 반복적으로 사용할 수 있습니다. 그렇지 않으면 보통 매립지에 폐기할 수 있습니다.워터제트는 또한 공기 중의 먼지 입자, 연기, 연기 및 오염 [45]물질을 적게 발생시켜 작업자가 위험 [46]물질에 노출되는 것을 줄입니다.

워터제트 기술을 이용한 육류 절삭은 접촉 매체가 폐기되므로 교차 오염의 위험을 제거한다.

범용성

절단 스트림의 성질을 쉽게 변경할 수 있기 때문에 워터 제트는 거의 모든 산업에서 사용할 수 있습니다. 워터 제트는 절단할 수 있는 다양한 재료가 있습니다.그 중에는 절단 시 특별한 주의가 필요한 독특한 특징이 있는 것도 있습니다.

워터제트로 일반적으로 절단되는 재료는 직물, 고무, 발포체, 플라스틱, 가죽, 복합재료, 돌, 타일, 유리, 금속, 식품, 종이 [47]등입니다."또한 대부분의 세라믹은 사용 중인 연마재(Moh 기준 7.5~8.5 사이)[48]보다 재료가 부드러우면 연마재 워터제트에서 절단할 수 있습니다."워터제트로 절단할 수 없는 재료로는 강화유리와 다이아몬드 등이 [46]있다.워터제트는 금속의 최대 6인치(150mm)와 대부분의 재료의 [49]18인치(460mm)를 절단할 수 있지만, 특수 탄광 [50]용도에서는 워터제트가 1인치(25mm) [51]노즐을 사용하여 최대 100피트(30m)까지 절단할 수 있습니다.

특수 설계된 워터젯 커터는 바인더 플러싱의 대상이 된 노면에서 여분의 역청을 제거하기 위해 일반적으로 사용됩니다.플러싱은 습한 날씨에 역청 바인더 층과 골재가 수평이 되어 위험한 매끄러운 노면이 생성되는 더운 날씨에 발생하는 자연 현상입니다.

유용성

상업용 워터 제트 절단 시스템은 전 세계 제조업체에서 다양한 크기로 제공되며, 다양한 압력에 대응할 수 있는 워터 펌프를 갖추고 있습니다.일반적인 워터제트 절단기는 몇 평방피트 또는 수백 평방피트의 작은 작업용 외피를 가지고 있습니다.초고압 워터 펌프는 최저 40,000psi(280MPa)에서 최대 100,000psi(690MPa)[45]까지 사용할 수 있습니다.

과정

워터 제트 절단에는 다음과 같은 6가지 주요 프로세스 특성이 있습니다.

- 고압 펌프에 의해 생성되는 30,000~90,000psi(210~620MPa)의 초고압수 고속 스트림을 사용하여 스트림을 부유시킬 수 있습니다.

- 열감응성, 섬세함 또는 매우 단단한 재료 등 다양한 재료의 가공에 사용됩니다.

- 공작물 표면이나 모서리에 열 손상이 발생하지 않습니다.

- 노즐은 일반적으로 소결 붕화물[which?] 또는 복합 탄화 텅스텐으로 [52]만들어집니다.

- 대부분의 절삭에서 1도 미만의 테이퍼를 생성하며, 절삭 공정을 늦추거나 [53]제트를 기울이면 완전히 줄이거나 제거할 수 있습니다.

- 공작물로부터의 노즐 거리는 연석의 크기와 재료의 제거 속도에 영향을 미칩니다.표준 거리는 3.2mm(125인치)입니다.

온도는 그다지 중요하지 않다.

가장자리 품질

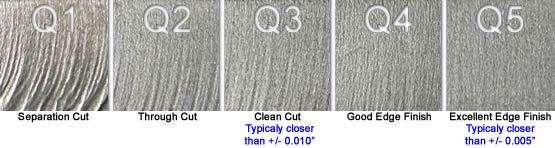

워터젯 컷부의 엣지 품질은 품질번호 Q1~Q5로 정의된다.수치가 작을수록 가장자리가 거칠어지고 수치가 클수록 부드러워집니다.얇은 재료의 경우 Q1의 절단 속도 차이는 Q5의 3배까지 빨라질 수 있습니다.두꺼운 재료의 경우 Q1이 Q5보다 6배 빠를 수 있습니다.예를 들어 4인치(100mm) 두께의 알루미늄 Q5는 0.72in/min(18mm/min)이고 Q1은 5.8배 [54]빠른 4.2in/min(110mm/min)입니다.

다축 절단

1987년, 잉거솔-랜드 워터젯 시스템은 로보틱 워터젯 시스템이라고 불리는 5축 순수 워터젯 절단 시스템을 제공했습니다.이 시스템은 전체적인 크기가 HS-1000과 유사한 오버헤드 갠트리 설계였습니다.

최근 제어 및 모션 기술이 발전함에 따라 5축 워터젯 커팅(마모티브, 퓨어)이 실현되었습니다.워터제트의 일반 축이 Y(뒤/뒤), X(왼쪽/오른쪽) 및 Z(위/아래)로 명명되는 경우, 5축 시스템은 일반적으로 A축(수직에서 각도)과 C축(Z축을 중심으로 회전)을 추가합니다.커팅헤드에 따라 A축의 최대 절삭각은 55도, 60도, 수직에서 90도 정도일 수 있습니다.이와 같이 5축 절삭은 워터젯 절삭기로 가공할 수 있는 다양한 응용 분야를 열어줍니다.

5축 커팅 헤드를 사용하여 4축 부품을 절단할 수 있으며, 바닥면 형상을 일정량 어긋나게 하여 적절한 각도를 만들어 Z축을 1높이로 유지한다.이 방법은 용접 준비와 같이 나중에 용접될 부품의 모든 측면에서 베벨 각도를 절단해야 하는 경우 또는 테이퍼 보정 목적으로 공각도가 폐자재로 전달되어 워터 제트 절단 부품에서 흔히 볼 수 있는 테이퍼를 제거하는 경우에 유용합니다.5축 헤드는 Z축이 다른 모든 축과 함께 움직이는 부분을 절단할 수 있습니다.이 전체 5축 절삭은 성형 부품의 다양한 표면에서 윤곽을 절삭하는 데 사용할 수 있습니다.

절단할 수 있는 각도로 인해 부품 프로그램에서 부품을 시트에서 분리하기 위해 추가 절단 작업이 필요할 수 있습니다.적절한 릴리프 컷이 없으면 복잡한 부품을 플레이트에서 심한 각도로 슬라이드시키기가 어려울 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ About waterjets, archived from the original on 2010-02-26, retrieved 2010-02-13.

- ^ Guidorzi, Elia (2022-02-03). "Waterjet Cutting History - Origins of the Waterjet Cutter". TechniWaterjet. Retrieved 2022-02-17.

- ^ Fourness, Charles A et al, Paper Metering, Cuting, and Leeling Archived 2014-02-19 at the Wayback Machine, 1933년 5월 22일에 제출되어 1935년 7월 2일에 발행되었습니다.

- ^ Johnson, Carl Olof, Method for Cuting Up Plastic and Semi-Plastic Mass Archived 2014-01-30 Wayback Machine, 1956년 3월 13일 제출, 1959년 4월 14일 발행.

- ^ Wayback Machine에 보관된 2014-01-30년, 1958년 10월 13일 제출, 1961년 5월 23일 발행된 Schwacha, Billie G.

- ^ 젠킨스, Dennis R & Tony R Landis, 발키리: 북미의 마하 3 Supervomber, Specialty Press, 2004, 페이지 108.

- ^ Rice, Phillip K., 고체 재료 절단 및 가공 프로세스 웨이백 머신에서 2014-01-31 아카이브, 1962년 10월 26일 제출, 1965년 10월 19일 발행

- ^ Leach, S.J. and G.L. Walker, The Application of High Speed Liquid Jets to Cuting, Series A, 수학 및 물리과학, Vol 260, No 1110, 1966년 7월 28일, 페이지 29.5–10.

- ^ Franz, Norman C., High Velocity Liquid Jet Archived 2014-01-31 Wayback Machine, 1968년 5월 31일 제출, 1970년 8월 18일 발행.

- ^ 채드윅, 레이 F 채드윅, 마이클 C 커코, 조지프 A 코리보, 2014-01-31 Fluid Cutting Jet 생산 노즐, Wayback Machine 2014-01-31 Archived, 1971년 3월 1일 제출, 1973년 9월 4일 발행되었습니다.

- ^ Franz, Norman C., Wayback Machine의 Very High Velocity Fluid Jet Nozzles and Making Same Archived 2014-01-31(1971년 7월 16일 제출, 1973년 8월 7일 발행).

- ^ 올슨, 존 H, 조지 HHurlburt와 Louis E. Kapcsandy, 2014-01-31 웨이백 머신에 보관된 고속 액체 제트를 만드는 방법(Method for High Velocity Liquid Jet Archived at the Wayback Machine)은 1976년 6월 21일에 제출되어 1980년 8월 12일에 발행되었습니다.

- ^ "John Ericsson". British Made Steam Fire Engines. Archived from the original on 28 March 2012. Retrieved 10 June 2012.

- ^ Berry, Mitchell M., Piston Sealing Assembly 2014-03-05 Wayback Machine에서 보관, 1941년 3월 3일 제출, 1943년 3월 23일 발행.

- ^ 템플턴, 허버트 W., 계량 밸브 씰 웨이백 머신에 보관된 2014-03-05, 1958년 7월 11일 제출, 1961년 7월 18일 발행.

- ^ Webb, Derrel D., High Pressure Packing Means 2014-03-05년 Wayback Machine에 보관되어 1957년 8월 12일에 제출되어 1961년 10월 17일에 발행되었습니다.

- ^ Hogan, John Paul 및 Robert L. Banks, Polymers and Production That Wayback Machine 2015-07-27 아카이브, 1956년 3월 26일 제출, 1958년 3월 4일 발행

- ^ "KMT McCartney Products for the LDPE Industry". KMT McCartney Products. Archived from the original on 24 December 2012. Retrieved 10 June 2012.

- ^ Olsen, John H., High Pressure Fluid Intensifier and Method Archived 2015-07-27 at the Wayback Machine, 1973년 1월 12일 제출, 1974년 5월 21일 발행.

- ^ Olsen, John H., High Pressure Fluid Intensifier and Method Archived 2015-07-27 at the Wayback Machine, 1976년 3월 16일 제출, 1977년 6월 14일 발행.

- ^ Smith, Elmo V., Liquid Blasting Archived 2014-02-27 at the Wayback Machine, 1935년 6월 10일 제출, 1936년 5월 12일 발행.

- ^ Tirrell, Leslie L., Sandblast Device Archived 2014-02-27 at the Wayback Machine, 1937년 4월 3일 제출, 1939년 10월 17일 발행.

- ^ a b Hashish, Mohamed, Michael Kirby 및 Yih-Ho Pao, Wayback Machine에서 2014-02-27 고속 액체 연마 제트 형성 방법 및 장치 아카이브, 1985년 10월 7일 제출, 1987년 3월 10일 발행.

- ^ "ROCTEC Composite Carbide Abrasive Waterjet Nozzles" (PDF). Kennametal Boride Abrasive Flow Products. Archived (PDF) from the original on 6 December 2008. Retrieved 1 July 2012.

- ^ a b "Wasser-Abrasiv-Suspensions-Strahl-schneiden (WASS) – Institut für Werkstoffkunde" (in German).

- ^ "Measurement and Analysis of Abrasive Particles Velocities in AWSJ", Procedia Engineering (in German), vol. 149, pp. 77–86, 2016-01-01, doi:10.1016/j.proeng.2016.06.641, ISSN 1877-7058, retrieved 2021-07-01

- ^ Pressestelle. "Hochleistungsverfahren bezwingt Hochleistungswerkstoffe" (in German).

- ^ Prof. Dr.-Ing.Michael Kaufeld, Prof. Dr.-Ing. Frank Pude, Dipl.-ing. Marco Linde (March 2019). "ConSus – DAs Wasser-Abrasiv-Suspensionstrahl-System mit kontinuierlicher Abrasivmittelzufuhr" (PDF). https://studium.hs-ulm.de/de/users/625229/Documents/Ingenieurspiegel%20ConSus_IS_3_2019.pdf (in German). Ingenieur-Spiegel. Band 3-2019. Public Verlagsgesellschaft und Anzeigenagentur mbH, Bingen, S. 23–25.

{{cite web}}:외부 링크periodical= - ^ NDR. "Bombenentschärfungen: Neue Wasserstrahl-Technik" (in German).

- ^ "Decommissioning Project Completed for Middle East Offshore Platform".

- ^ "Spektakulärer Robotereinsatz: Stäublis Unterwasser-Roboter zerlegt radioaktive AKW-Bestandteile" (in German). 2021-01-07.

- ^ "Wasser-Abrasiv-Injektor-Strahl-schneiden (WAIS) – Institut für Werkstoffkunde" (in German).

- ^ "Machining & CNC Manufacturing: A brief history". Worcester Polytechnic Institute. Archived from the original on 2004-08-20. Retrieved 25 June 2012.

- ^ Olsen, John H. "What Really Determines the Time to Make a Part?". Dr Olsen's Lab. Archived from the original on 6 May 2012. Retrieved 28 June 2012.

- ^ Olsen, John H., Motion Control for Quality in Jet Cutting Archived 2014-02-28 at the Wayback Machine, 1997년 5월 14일 제출, 1999년 4월 6일 발행

- ^ Olsen, John H., Motion Control with Precomputation Archived 2014-02-28 at the Wayback Machine, 1993년 10월 7일에 제출되어 1996년 4월 16일에 발행되었습니다.

- ^ "SEC Form 8-K". Flow International Corporation. Archived from the original on 12 December 2013. Retrieved 1 July 2012.

- ^ "Crankshaft vs. Intensifier pump". WaterJets.org. Olsen Software LLC. Archived from the original on 6 August 2016. Retrieved 14 June 2016.

- ^ "Types of Pumps". www.wardjet.com. Archived from the original on 17 June 2016. Retrieved 14 June 2016.

- ^ "2.972 How an Abrasive Waterjet Cutter Works". web.mit.edu.

- ^ "Basic Waterjet Principles". WaterJets.org. Olsen Software LLC. Archived from the original on 26 February 2010. Retrieved 14 June 2016.

- ^ "How Does a Waterjet Work?". OMAX Abrasive Waterjets. Archived from the original on 2 June 2016. Retrieved 14 June 2016.

- ^ 로린츠, 짐워터젯:매크로에서 마이크로, 제조 엔지니어링, 제조 엔지니어 협회, 2009년 11월

- ^ "Waterjet Cutting Advantages". Archived from the original on 2017-09-21.

- ^ a b c d 로린츠, 워터젯:매크로에서 마이크로로 진화.

- ^ a b "Company". Jet Edge. Archived from the original on 2009-02-23. Retrieved 2009-06-11.

- ^ "What is a Waterjet cutting machine ?". Thibaut. Retrieved 2020-11-10.

- ^ "What Materials Can a Waterjet Cut?". OMAX Abrasive Waterjets. Archived from the original on 2 June 2016. Retrieved 14 June 2016.

- ^ "Waterjet Cutting - Cut Metal, Stone, Paper, Composites". www.kmt-waterjet.com. Archived from the original on 2017-04-05.

- ^ "What is a Waterjet cutting machine ?". Thibaut. Retrieved 2019-10-14.

- ^ "Archived copy". Archived from the original on 2017-05-05. Retrieved 2017-09-18.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ WARDJet. "Waterjet University - Precision and Quality". WARDJet. Archived from the original on 2017-02-11. Retrieved 2017-02-10.

- ^ Olsen, John. "Improving waterjet cutting precision by eliminating taper". TheFabricator.com. FMA Communications. Archived from the original on 22 July 2015. Retrieved 18 July 2015.

- ^ "Waterjet Relationship Parameters". Archived from the original on 2010-09-09.

외부 링크

- Water Jets 작동 방식, HowStuffWorks.com 비디오

- 워터젯 절삭기에 의한 원단 절삭

- 워터젯 컷팅 – 작동 원리: 워터젯 컷팅을 위한 고압수 실현의 물리 내부를 살펴봅니다.

- 워터젯 절단기란 무엇입니까? 프로세스의 정의입니다.

- 워터젯 절단 역사의 이정표