숲유리

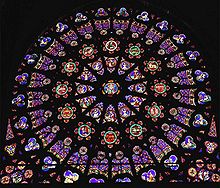

Forest glass숲 유리(독일어로 Waldglas)는 나무 재와 모래를 주요 원료로 하여 AD 1000~1700년경 북서유럽과 중부유럽에서 생산된 후기 중세의 유리로, 숲 지역의 유리집이라고 알려진 공장에서 만들어졌다.[1] 다양한 녹황색이 특징이며, 초기 제품은 조잡한 디자인과 품질이 떨어지는 경우가 많으며, 일상 선박에 주로 사용되었고 점차 교회성 스테인드글라스 창문에 사용되었다. 그것의 구성과 제조는 지중해를 중심으로 한 로마와 로마 이전의 유리 제조와 동시대 비잔틴과 이슬람의 유리를 동쪽으로 만드는 것과 극명하게 대비된다.

역사

로마 통치하에 있는 동안 북유럽의 원재료와 제조법은 광물 나트론을 사용한 로마 전통의 것이었다. 서기 450년경 서로마 제국이 멸망한 후 수 세기 동안, 로마 유리의 재활용은 지역 산업의 주요 부분을 형성했고 유리 제조 기술은 쇠퇴했다. AD 800년경 북서유럽에 카롤링거 제국이 확장되면서 유리에 대한 수요는 증가했지만 전통적인 원료의 공급은 비용이 많이 들고 산발적이었다. 쇠퇴하는 비잔틴 제국과 정교한 이슬람 제국의 제품 품질을 능가하려는 제국주의적 열망이 새로운 원료를 이용한 실험과 완전히 새로운 유리 제조 기술의 개발로 이어졌다.[1][2]

고고학적으로 서유럽과 중부 유럽, 특히 독일의 산악지대에서 수많은 중세 유리집이 발견되었다. 이후 건축자재가 재사용되면서 대부분 보존 상태가 좋지 않지만, 유리 제조와 작업 모두 같은 현장에서 이뤄졌다는 증거가 있다.[3]

유리 제조

다른 곳에서 만들었을 법한 생유리 조각이나 컬릿 조각을 녹이거나 오래된 유리를 재활용하여 완성품을 생산하는 유리제조와 유리제작을 구별하는 것이 중요하다. 유리는 네 가지 주요 구성 요소로 구성된다.

- 전자 – 유리의 행렬을 이루는 원자의 네트워크를 제공한다.[4] 이것은 고대에는 찌그러진 석영으로,[5] 로마 시대부터는 모래의 형태로 계속 첨가된 실리카(SiO2)이다.

- 알칼리 플럭스 - 실리카가 녹는 온도를 낮춰 현재 사용 가능한 작업 온도를 사용하여 달성할 수 있다. 고대에는 지중해 동부 주변의 건조한 지역에서 자라는 나트륨이 풍부한 식물의 재는 소다수(NaCO23)를 플럭스로 제공했다. 로마 시대에는 이집트의 와디 엘 나트룬 지역에서 자연적으로 발생하는 알칼리성 나트륨 염의 혼합물인 미네랄 나트론이 사용되었다. 로마 시대 이후의 이슬람 유리 제조자들은 나트륨이 풍부한 식물 재를 사용하는 것으로 되돌아갔고,[6] 북유럽에서는 나무에서 나오는 재를 이용하여 포타시(KCO23)를 플럭스로 제공하는 방법이 개발되었다. 산화칼슘(라임, CaO)도 플럭스 역할을 할 수 있다.[4]

- 스태빌라이저 – 유리가 물에 용해되는 것을 방지하고 부식 저항성을 높인다. 가장 효과적인 것은 라임(CaO)이지만 알루미나(AlO23)와 마그네시아(MgO)는 어느 정도 효과를 거둘 수 있다.[4] 이러한 미네랄은 이미 모래에 다양한 양으로 존재할 수 있다.

- 착색제 또는 착색제 – 원료의 불순물로 인해 유리에 자연적으로 존재할 수도 있고, 금속 작업 공정에서 광물 또는 슬래그로 용해된 유리에 일부러 첨가할 수도 있다. 가장 중요한 기여는 철, 구리, 코발트, 망간, 주석, 안티몬, 납이다. 불투명도는 유리의 거품이나 주석과 안티몬과 같은 오파시화제가 포함되어 있기 때문일 수 있다. 주어진 구성에서 발생하는 색상과 불투명도 또한 용해로 내부의 온도 및 리독스 조건에 의해 제어될 수 있다.[6][7]

화학

로마 시대 이후 와디 엘 나트런 지역의 정치적 문제가 나트론의 공급을 방해했기 때문에 대안을 개발해야 했다.[8] 동양의 유리 제조업자들은 다시 나트륨이 풍부한 식물 재를 사용하게 되었고, 기존 로마의 무역 루트를 이용하여 한동안 남유럽을 공급하였으나,[1] 로마의 유리 제조 기술을 계승한 베네치아 유리 제조업자들은 식물 재의 거래를 독점하고, 장인의 도시 밖 근무를 금지하였다.[7] 알프스 산맥 북쪽에 있는 나머지 유럽은 유리를 생산하는 다른 방법을 찾아야 했다. 유리의 전자와 안정제 성분은 모래나 석영으로, 그리고 다양한 형태의 석회로서 모든 지역에서 발생한다. 북유럽인들은 나무, 양치류, 고사리류에서 나오는 재를 알칼리 유속의 원천으로 사용하는 실험을 했다.[9] 그 전성기에 로마 유리 산업은 고품질의, 얇고, 무색이며, 투명한 구성의 유리를 생산하고 있었다.[1] 초기에 살아남은 Forest 유리 그릇은 다양한 구성과 낮은 품질로 특징지어지며, 종종 녹색에서 갈색으로 바뀌고, 두꺼운 벽이 있으며, 직물에 포함과 거품이 있다. 이는 목재 애쉬를 사용하는 것이 단순히 원료를 바꾸는 사례가 아니라, 참여자 개발 문제와 함께 완전히 새로운 기술이 필요했음을 시사한다.

로마자와 초기 유리(Si/Na/Ca 구성)는 넓은 지역과 수세기 동안 뚜렷한 균일성을 지녔던 반면,[5] 중세 유리(Si/K/Ca 구성)는 다양한 구성으로 특징지어진다. 이것은 유리의 녹는 온도가 그 성분의 상대적인 비율에 따라 어떻게 달라지는가를 조사함으로써 어느 정도 설명될 수 있으며, 단순성을 위해 유리의 용해 온도가 3으로 감소한다.[5] 실제로 유리는 시스템을 복잡하게 만드는 더 많은 구성요소를 포함한다. 그러한 3차 시스템의 연구는 미량 원소의 분석과 함께 유리의 입증에 있어 고고학자들에게 유용하다.

중세 이전 시대에는 원자재의 배치를 부분적으로 용해된 온도로 가열하고, 녹지 않은 부분은 제거하여 세척하고, 다음 배치에는 첨가한 것으로 생각된다.[5] Si/Na/Ca 조성이 녹는 온도에 영향을 미치는 강한 방법 때문에, 결과 유리는 사용된 원료의 레시피와 상관없이 상당히 균일한 조성을 보였다.[5] Si/K/Ca 안경의 녹는 온도는 구성의 영향을 크게 받지 않기 때문에 더욱 다양한 구성의 안경이 만들어지기 때문에 기존의 부분 배치 방식이 일관된 구성을 만들 수 있도록 한 Na 시스템의 자기 제한적 특성은 적용이 중단되었고 일관성을 제어하는 새로운 방법이 데벨로여야 했다.페드.[5] 유리 제조에 대한 역사적 설명과 함께,[10][11] 매우 다양한 구성은 새로운 방법이 완전히 한 묶음의 원료를 녹이고, 비활성 성분을 쓰레기로 제거하는 것을 포함했음을 시사한다.[5]

AD 1400년경부터 베네치아 유리의 품질과 경쟁하기 위한 노력의 일환으로, 산화칼슘(CaO)이 조개, 석회석, 대리석 형태의 모래-포타시 혼합물에 플럭스로 첨가되어, 수반되는 색소와 함께 필요한 화분의 양을 줄임으로써 더 선명한 유리를 제공한다는 것이 밝혀졌다.[2][12]

비교구성

| 이집트의 기원전 15세기 | 로만 서기 1세기 | 유럽인의 서기 13세기 | 시리아어 서기 14세기 | 모던 | |

|---|---|---|---|---|---|

| 실리카, SiO2 | 65 | 68 | 53 | 70 | 73 |

| 소다, NaO2 | 20 | 16 | 3 | 12 | 16 |

| 포토시, KO2 | 2 | 0.5 | 17 | 2 | 0.5 |

| 라임, CaO | 4 | 8 | 12 | 10 | 5 |

| 마그네시아, MgO | 4 | 0.5 | 7 | 3 | 3 |

| 배치 재료 | 재를 심다 석영 | 나트론 모래를 묻히다 | 나무 재 모래/쿼츠 | 재를 심다 모래/쿼츠 | 인조의 구성 요소들 |

일부 역사적 및 고대 안경의 일반적인 구성품 - 구성부품은 중량에 따라 중량에 따라 제공되며, 고대 안경은 색소 및 오패시저 외에 최대 1%의 철 산화물과 최대 3%의 산화알루미늄도 포함했을 것이다.

색상 제어

새로운 기술을 실험하면서, 숲 유리 제조업자들은 주로 원자재의 색 제어 요소의 큰 변동성 때문에 로마식 방법의 높은 선명도와 색채 기준을 달성하는 것이 어렵다는 것을 알았다. 유럽의 모래와 토양은 일반적으로 철과 망간이 더 높다. 철은 일반적인 용해로 대기 조건에서 유리에 청녹색을 주지만 노란색도 줄 수 있다. 망간은 그 자체로 보라색을 가지고 있는데, 그것은 무색 유리를 만들기 위해 철색을 균형 있게 할 수 있다.[13] 예를 들어, 메그레한 석회질이 풍부한 토양(예: 클라인루첼, 주라)에서 자란 비취 나무로 만든 유리는 망간 함량이 높으며, 따라서 점토가 풍부한 지역(예: 코트-샬벳, 주라)에서는 거의 무색이다.[12] 따라서 다양한 색상이 만들어질 수 있고 실험으로 유리 제조업자들은 초기의 진흙투성이의 녹색-황갈색에서 투명한 색상과 무색 유리로 발전할 수 있었다. 국지적인 조건 때문에 일부 지역은 더 이른 단계에서 더 미세한 유리를 생산할 수 있었다. 16세기 말 보헤미아에서는 망간의 탈색력을 이용하여 판화에 적합한 투명한 유리를 제작하였다.[1] 목재 재에 남아 있는 탄소의 양은 용해로 대기를 수정하여 유리의 색상에 영향을 미칠 수도 있다.[12] 요크 민스터의 유리는 색소가 첨가되지 않은 채 자연적으로 90%의 색상이 있는 것으로 나타났다.[14]

다른 선명한 색깔들은 금속 산화물을 의도적인 첨가, 종종 지역 금속 작업의 부산물; 녹색 또는 터키석을 주는 구리 산화물은 강한 파란색을 위한 코발트. 빨강은 특히 정교하게 제어되는 리독스 조건에서 구리 입자를 사용하여 생산하기가 어려웠다.[4] 안티몬 또는 주석 기반 오파시자가 사용되거나 다른 색상을 수정하기 위해 납을 사용한 흔적은 거의 없다.[13]

유리창 운영

중세 유럽의 유리 제조에 대한 역사적 묘사는 두 가지뿐이다. 1120년 독일에서 글을 쓴 테오필루스 장로는 상세한 조리법과 지시를 내렸고 1530년 게오르기우스 아그리콜라는 현재의 유리 제조에 대해 썼다.[10][11] 다른 유용한 정보는 고고학적 발견과 실험적이고 이론적인 재구성에서 나온다.

원료소싱 및 수거

이 모래는 비교적 깨끗하고 입자 크기가 더 균일한 강바닥에서 채취한 것으로 보인다.[15] 재를 생산하기 위한 목재와 용해로를 위한 연료로서 나무를 자르고, 운반하고, 건조하고, 보관하는 것은 노동 집약적이었고 고도의 조직이 필요했다.[15][16][17]

재의 준비

테오필러스는 비프 로그의 사용을 권장하는데,[10] 분석 결과 석회질 토양에서 재배했을 때 높은 비율의 CaO가 있는 것으로 나타났다.[17] 어떤 목재를 사용하든, 그것이 제공하는 화분과 CaO의 양은 나무의 나이와 부분, 토양 화학, 기후, 나무를 자른 시기, 불에 탔을 때 나무가 건조해지는 시기 등에 따라 상당히 달라지는데, 유리 제조업체가 거의 통제할 수 없었다.[12] 이러한 변동성은 유리 제조업자들이 일관된 품질의 유리를 생산하려고 노력하면서 겪었던 문제들을 설명한다. 예측 가능한 유리 구성을 제공하는 데 필요한 동질성을 부여하기 위해서는 다량의 재를 준비하고 함께 섞어야 할 것이다.[12] 일반적인 너도밤나무 재의 수확량은 약 1%에 불과하기 때문에 테오필루스의 모래 두 부분을 재의 한 부분으로 만드는 레시피를 사용하면 1킬로짜리 유리를 생산하는데 63kg의 너도밤나무가 필요하다.[17] 연료를 포함하여, 유리 1킬로 당 150–200 kg의 목재가 필요할 것으로 추정되었다.[15]

프리팅

그런 다음 준비된 재와 모래를 마찰이라고 알려진 공정에서 비교적 낮은 온도(최대 약 900 °C 또는 1650 °F)에서 함께 가열했지만 녹지 않았다. 테오필로스는 '낮과 밤의 공간을 위해'라고 명시한다.[10][17] 온도가 증가함에 따라 색상의 변화에 의해 모니터링될 수 있는 이 프로세스는 최종 용해 단계에 대한 십자가상을 충전하기 전에 부피 감소를 유발하여 용해로를 열어야 하는 횟수를 최소화하고 또한 용해로에서 불어 오염을 일으킬 수 있는 가벼운 분말 재를 통합한다..[17]

녹는

마지막 단계는 접착된 재료를 십자가 모양으로 덮인 용광로에 녹여 녹인 다음 녹인 유리를 주는 것이었다. 용광로는 빠른 용해와 낮은 유속이 유리 품질을 개선했기 때문에 가능한 한 높은 온도에서 작동해야 했다. 나트론에서 화분으로 바꾸려면 약 200 °C의 용해온도를 약 1350 °C로 증가시켜야 했으며, 용해로 기술과 고온 세라믹 개발에 근본적인 변화가 필요했다.[5] 이렇게 높은 온도에서 보통의 점토는 유리와 화학적으로 반응할 것이다.[18]

일하는 중

일단 녹으면, 그 유리는 용기나 실린더로 날아가서 창문 유리를 위한 시트로 열리게 된다. 마지막 단계는 수축 스트레스로 인한 손상을 방지하기 위해 완성된 유리를 다듬는 것이다.[1]

용해로 설계

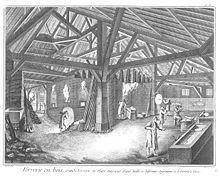

테오필러스와 아그리콜라에 대한 설명 외에도 초기 숲 유리 집을 묘사한 것은 약 1380년(The Mandeville Minerial)의 보헤미아에서 온 것뿐이다.[3] 이것은 유리 제조의 모든 고온 프로세스가 여러 개의 오븐을 포함하는 하나의 구조에서 수행된 용광로를 보여준다. 그 구조는 다양한 온도를 지속적으로 주의하여 필요한 범위까지 조절할 수 있다. 원재료는 인근 구덩이에서 혼합하여 팬에 담아 오븐 1개에 조립하여 최대 1100℃까지 최적의 온도를 유지한다. 프릿은 두 번째 오븐에서 십자가 모양으로 1400 °C까지의 고온에서 녹으며, 준비가 되면 유리를 물체로 날려 보내고 있다. 이것들은 식히기 위해 어닐링 오븐에 넣어진다. 전체 구조물은 목조 건물로 둘러싸여 있으며, 아궁이 위에 목재를 보관하고 건조했을 가능성이 높다.[15][16] 15세기 후반과 비슷한 구조의 유해가 독일의 아이히스펠트에서 발견되었다.[3] 17세기부터 고고학적으로 발견된 또 다른 디자인은 '버터플라이 용광로'이다. 이 용광로들은 돌로 만들어졌고, 고환산 진흙으로 만든 십자가상이었다.[15] 동방의 이슬람 용해로, 남유럽의 용해로와는 스타일이 다르다.[1]

용해로 연소 주기는 연료 소비량, 출력 및 인력에 최적화되며, 기술이 발전함에 따라 대형 유리집이 거의 연속적으로 운영되었다.[15][16] 일반적으로 대형 유리창은 일주일에 67톤의 목재를 1년에 40주 동안 사용할 것으로 추정된다.[15]

유리집 위치

이런 식으로 유리를 생산하는 데 필요한 방대한 양의 목재는 유리집이 숲 지역에 위치하도록 하고, 나무 자원을 극대화하고 나무 조각의 크기를 최적화하기 위해 유리와 꽃가루를 이용하여 삼림지대를 세심하게 관리하도록 했다.[15][16] 그렇더라도 삼림지대가 고갈되었기 때문에 주기적으로 유리집을 옮겨야 할 것이다. 유리산업은 광업 등 다른 산업과 목재 공급, 내수 경쟁을 벌여야 했다. 16세기 영국에서는 유리 제조를 위한 연료로 목재를 사용하는 것을 금지했다.[19] 유리집은 종종 교회가 소유한 숲에 위치해 있었다. 숲 유리의 주요 용도 중 하나는 교회식 스테인드 글라스 창문에 사용하였다.

참고 항목

- 돌의 심장 (독일 동화) - 검은 숲의 유리 작품은 이 독일 민화의 핵심 요소다.

참조

- ^ a b c d e f g 1991년 타이트, H.

- ^ a b 웨데포울 2000

- ^ a b c 세이벨 2000

- ^ a b c d 폴라드와 헤론 1996

- ^ a b c d e f g h 2000년 레렌

- ^ a b 샬름 외 1994년

- ^ a b c 프리스톤 1991

- ^ 쇼트랜드 외 2006년

- ^ 2005년 웨데포울

- ^ a b c d 서기 12세기 초에 쓴 테오필루스

- ^ a b 16세기 중엽 아그리콜라 글쓰기

- ^ a b c d e 스턴과 게버 2004

- ^ a b 프리스톤 1992

- ^ 뉴턴 1978

- ^ a b c d e f g h 케이블 1998

- ^ a b c d 크로스리 1998

- ^ a b c d e 스메들리 외 1998년

- ^ 에라모 2006

- ^ 해머슬리 1973

참고 문헌 목록

- 아그리콜라, G. 1556, 드 르 메탈리카, 북 XII, 바젤, (H.C.와 L.H.로 번역됨) 후버) 도버 재인쇄 1950.

- 케이블, M, 1998, 목재 연소식 유리 용해로의 운영. 인: P. McCray와 D. 킹베리(eds). *유리 제조 기술의 선사 및 역사, 315–330.

- Crossley, D,1998년 영국의 유리 제조업자와 그의 16세기와 17세기 원재료 검색. 인: P. *McCray 및 D. 킹베리(eds). 선사시대 및 유리 제조 기술사, 167–179.

- 에라모, G, 2006년 데리에르 사이로체(AD 1699-1714, Ct. Bern, 스위스 Ct. Bern)의 유리 제조 십자가: 애완동물학 접근법. 고고학 저널 33, 440–452.

- 프리스톤, 나, 1992년, 테오필러스와 중세 유리의 구성. 인: P. 반디버 어 al. (eds), 미술 및 고고학의 재료 문제 III, 739–745.

- 해머슬리, G, 1973년 숯철 산업과 연료. 경제사 검토 2,26,593–613.

- 뉴턴, R.G., 1978년, 중세 유리 제조업자들이 사용한 착색제. Glass Technology 19, 59–60.

- Pollard, A.M., Heron, C., 1996, 고고학 화학. 왕립화학회.

- 레렌, 2000년 Thes, Rationales in Old World 기본 유리 구성물. 고고학 저널 27, 1225–1234.

- Schalm, O., Calluwe, D., Wouters, H., Janssens, K., Verhaeghe, F., & Pieters, M., 2004, Chemical composition and deterioration of glass excavated in the 15-16th century fishermen town of Raversijde (Belgium), Spectrochimica Acta Part B 59, 1647-1656.

- Saibel, F, 2000, Mandeville Minerial: 정답인가, 오류인가? In: Annales du 14e Congres de l'Association Internationale pour l'histoire du Verre, 2000, 208–209.

- 쇼트랜드, A, 샤크너, L, 프리스톤, I. 및 Tite, M, 2006, 나트론 초기 유리 소재 산업의 유동성: 출처, 시작 및 쇠퇴 이유. 고고학 저널 33, 521–530.

- Smedley, J, J, Jackson, C.M, 1998년 Boots to the root: Theophilus의 원료, 유리 조리법, 유리 제조 관행. 인: P. McCray와 D. 킹베리(eds.)와 유리 제조 기술의 선사시대 및 역사, 145–165.

- 2004년 W.B. 스턴과 게버, Y. 칼륨-칼슘 유리: 새로운 데이터와 실험. 고고학 46, 137–156.

- 1991년 타이트, H. 5천 년의 유리. 런던, 대영박물관 출판부.

- 테오필러스, 온 다이버 아트. J.G.에 의해 편집 및 번역 (1963년)호손과 C.S.스미스(Dover Publishes, New York)

- Wedepohl, K.H. 2000년, 독일에서 발굴된 파편에서 발생하는 중세 유리 유형의 구성의 변화. In: Annales du 14e Congres de l'Association Internationale pour l'histoire du Verre, 1998, 253–257.

- 2005년, K.H. 웨드폴 독일에서 발굴된 파편에서 발생하는 중세 유리 유형의 구성 변화. In: Annales du 16e Congres de l'Association Internationale pour l'histoire du Verre, 2003, 203–206.

외부 링크

| 위키미디어 커먼즈에는 포레스트 유리와 관련된 미디어가 있다. |