밀링(가공)

Milling (machining)

밀링(milling)은 회전식 커터를 사용하여 커터를 공작물에 전진시켜 재료를 제거하는[1] 가공 공정입니다.이는 하나 또는 여러 축의 방향[2], 커터 헤드 속도 및 [3]압력에 의해 수행될 수 있습니다.밀링 작업에는 소규모 개별 부품에서 대형 중형 갱 밀링 작업까지 다양한 작업 및 기계가 포함됩니다.커스텀 부품을 정밀 공차로 가공하기 위해 가장 일반적으로 사용되는 공정 중 하나입니다.

밀링 가공은 다양한 공작 기계로 할 수 있습니다.밀링용 공작 기계의 원래 클래스는 밀링 머신(종종 밀링 머신이라고 불립니다)이었습니다.1960년대에 컴퓨터 수치 제어(CNC)가 등장한 후, 밀링 머신은 기계 가공 센터로 진화했습니다.즉, 자동 공구 교환기, 공구 매거진 또는 회전목마로 증강된 밀링 머신, CNC 기능, 냉각수 시스템 및 인클로저입니다.밀링 센터는 일반적으로 수직 가공 센터(VMC) 또는 수평 가공 센터(HMC)로 분류됩니다.

밀링의 선회 환경으로의 통합은 선반을 위한 라이브 툴링과 선회 작업을 위한 가끔 밀링의 사용으로 시작되었습니다.그 결과, 같은 작업 범위 내에서 밀링과 회전을 용이하게 하기 위해 특별히 설계된 새로운 종류의 공작 기계인 멀티태스킹 머신(MTM)이 탄생했습니다.

과정

밀링(milling)은 밀링 커터를 사용하여 공작물 표면에서 재료를 제거하는 절삭 공정입니다.밀링 커터는 회전식 절삭 공구이며, 여러 절삭 지점이 있는 경우가 많습니다.공구가 회전축을 따라 전진하는 천공과는 반대로, 밀링 시 커터는 통상 커터 원주에 절삭이 이루어지도록 그 축에 수직으로 이동한다.밀링 커터가 공작물 안으로 들어가면 공구의 절삭날(플룻 또는 톱니)이 재료에 들어가는 것을 반복하여 통과될 때마다 공작물의 칩(파편)을 깎아낸다.절삭작용은 전단변형입니다. 재료는 (재료에 따라) 많든 적든 상관없이 함께 매달려 칩을 형성하는 작은 덩어리에서 공작물로부터 밀려납니다.이로 인해 금속 절삭은 날개로 부드러운 재료를 슬라이스하는 것과는 다소 다릅니다.

밀링 공정은 여러 개의 작은 절삭을 수행하여 재료를 제거합니다.이는 톱니가 많은 커터를 사용하거나, 커터를 고속으로 회전시키거나, 커터를 통해 재료를 천천히 이동시키는 방법으로 이루어집니다.대부분은 이 [2]세 가지 방법을 조합한 것입니다.사용되는 속도와 피드는 변수의 조합에 따라 달라집니다.커터를 통해 부품이 이동하는 속도를 피드 레이트 또는 그냥 피드라고 합니다. 회전당 거리 또는 커터 톱니당 거리(분당 인치/분 또는 ipm) 또는 밀리미터/분(mm/분)으로 측정하는 경우가 많습니다.

밀링 공정에는 크게 두 가지 클래스가 있습니다.

- 면 밀링에서 절삭 동작은 주로 밀링 커터의 끝 모서리에서 발생합니다.면 밀링(face milling)은 평평한 표면(faces)을 공작물에 절단하거나 평평한 바닥의 공동을 절단하는 데 사용됩니다.

- 주변밀링에서는 주로 커터 둘레를 따라 절삭작용이 이루어지기 때문에 절삭면의 단면이 커터 형상을 갖게 된다.이 경우 커터의 블레이드가 공작물로부터 재료를 퍼내는 것으로 볼 수 있습니다.주변 밀링은 깊은 슬롯, 나사산 및 기어 톱니를 절단하는 데 매우 적합합니다.

밀링 커터

밀링 공정에는 다양한 유형의 절삭 공구가 사용됩니다.엔드 밀(end mill)과 같은 밀링 커터는 공작물(pling)에 드릴로 천공할 수 있도록 전체 단면에 절단면이 있을 수 있습니다.밀링 커터의 측면에는 주변 밀링에 사용할 수 있도록 절단면이 연장되어 있을 수도 있습니다.페이스 밀링에 최적화된 공구는 끝 모서리에 작은 커터만 있는 경향이 있습니다.

밀링 커터의 절단면은 일반적으로 견고하고 내온성 소재로 되어 있기 때문에 천천히 마모됩니다.저비용 커터는 고속 강철로 된 표면을 가질 수 있습니다.더 비싸지만 마모 속도가 느린 재료에는 시멘트가 포함된 탄화물이 있습니다.마찰을 줄이거나 경도를 더욱 높이기 위해 박막 코팅을 적용할 수 있다.

일반적으로 밀링 기계나 기계 가공 센터에서 밀링 작업을 수행하기 위해 사용되는 절삭 공구가 있습니다(다른 공작 기계에서도 종종 사용됨).기계 내부의 움직임(예: 볼 노즈 밀) 또는 커터 모양(예: 호빙 커터)에서 직접 재료를 제거합니다.

밀링 머신의 절단 영역을 재료가 통과할 때 커터의 날개가 일정한 간격으로 재료의 떼를 흡수합니다.따라서 (주변 밀링과 같이) 커터 측면에 의해 절단된 표면에는 항상 일정한 능선이 있습니다.능선 사이의 거리와 능선의 높이는 이송 속도, 절단면 수, 커터 [4]직경에 따라 달라집니다.좁은 커터와 빠른 이송 속도로 이러한 회전 능선은 표면 마감에 상당한 변화가 있을 수 있습니다.

면 밀링 공정은 원칙적으로 매우 평평한 표면을 만들 수 있습니다.그러나 실제로는 커터 단면의 점의 움직임에 따라 항상 눈에 보이는 트로코이드 마크가 결과에 나타납니다.이러한 회전 마크는 페이스 밀링 표면의 특징적인 마감을 제공합니다.회전 표시는 커터 단면의 평탄도, 커터 회전축과 이송 방향의 수직도 등에 따라 상당한 거칠기를 가질 수 있습니다.대부분의 재료를 제거한 후 표면 마감을 개선하기 위해 이송 속도가 느린 최종 패스를 사용하는 경우가 많습니다.정밀 면 밀링 작업에서 회전 마크는 절삭날 결함으로 인한 미세한 긁힘에 불과합니다.

갱 밀링이란 수평 밀링 설정에서 동일한 축(즉, 갱)에 장착된 2개 이상의 밀링 커터를 사용하는 것을 말합니다.모든 커터가 동일한 유형의 작업을 수행하거나 각 커터가 다른 유형의 작업을 수행할 수 있습니다.예를 들어 여러 공작물이 슬롯, 평평한 표면 및 각진 홈을 필요로 하는 경우 (비 CNC 컨텍스트 내에서) 이들을 절단하는 좋은 방법은 갱 밀링입니다.완성된 공작물은 모두 동일하며, 1개당 밀링 시간이 [5]최소화됩니다.

갱 밀링은 CNC 시대 이전에는 특히 중요했습니다.왜냐하면 중복 부품 생산의 경우 작업 시 1개의 기능을 수동으로 밀링하고 다음 작업을 줄이기 위해 기계(또는 같은 기계의 셋업 변경)를 변경하는 것보다 훨씬 효율이 향상되었기 때문입니다.현재 자동 공구 교환과 4축 또는 5축 제어 기능을 갖춘 CNC 밀은 갱 밀링 관행을 크게 배제하고 있습니다.

장비.

다양한 형태의 밀링 커터로 밀링 가공을 하고, 콜렛 등으로 유지하며, 콜렛 등은 밀링 가공기의 스핀들에 유지된다.

유형 및 명명법

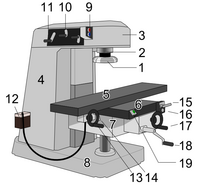

밀 방향은 밀링 머신의 주요 분류입니다.커터가 장착된 회전 스핀들의 방향을 나타내는 두 가지 기본 구성은 수직 및 수평입니다.그러나 제어 방법, 크기, 목적 및 전원에 따른 대체 분류가 있다.

밀 방향

세로

수직 밀링 머신은 스핀들 축이 수직 방향으로 되어 있습니다.Milling Cutter는 Spindle에 고정되어 축을 중심으로 회전합니다.스핀들은 일반적으로 하강할 수 있습니다(또는 테이블을 들어 올릴 수 있습니다). 커터를 작업물에 더 가까이 또는 더 깊게 가져가는 것과 동일한 상대적 효과를 얻을 수 있으므로, 급락 절단 및 드릴링이 가능합니다.블레이드가 작업물을 절단하는 깊이는 마이크로미터 조정 너트로 제어할 수 있습니다.수직 밀에는 침대 밀과 터렛 밀의 두 가지 하위 범주가 있습니다.

- Turret Mill은 고정 스핀들을 가지고 있으며 테이블을 스핀들 축에 수직, 평행으로 이동시켜 절삭을 합니다.일부 터렛 밀에는 드릴 프레스와 유사한 방식으로 밀링 커터(또는 드릴)를 올리고 내릴 수 있는 퀼이 있습니다.이를 통해 퀼을 올리거나 내리는 방법과 무릎을 움직이는 두 가지 수직(Z) 방향으로 절단할 수 있습니다.

- 그러나 Bed Mill에서는 테이블이 스핀들 축에 수직 방향으로만 이동하며 스핀들 자체는 자체 축에 평행하게 움직입니다.

터렛 밀은 일반적으로 두 가지 설계 중 더 다재다능한 것으로 간주됩니다.

세 번째 유형도 존재합니다. 더 가볍고 다용도적인 기계로, 밀드릴이라고 불립니다.제분소는 수직방앗간과 가까운 친척이며 경공업에서 꽤 인기가 있습니다.또한 취미생활가들에게도 인기가 있습니다.밀드릴은 매우 무거운 드릴 프레스와 기본 구성이 유사하지만 X-Y 테이블과 훨씬 더 큰 칼럼을 갖추고 있습니다.또한 일반적으로 비슷한 크기의 드릴 프레스보다 더 강력한 모터를 사용합니다. 대부분은 기어드 헤드 또는 전자 속도 제어 기능이 있는 일부 모델에서 멀티 스피드 벨트로 구동됩니다.일반적으로 밀링 작업에 의해 발생하는 스핀들에 대한 횡하중을 처리할 수 있는 상당히 무거운 스핀들 베어링을 가지고 있습니다.또한 밀 드릴은 일반적으로 모터를 포함한 전체 헤드를 올리고 내립니다. 종종 도브에 있는 수직 기둥(때로는 랙과 피니언으로 둥근) 위에 있습니다.또한 밀링 드릴에는 일반적으로 밀링 작업 중에 잠기고 드릴링 기능을 용이하게 하기 위해 해제되는 큰 퀼이 있습니다.드릴 프레스에서 밀드릴을 분리하는 다른 차이점으로는 Z축의 미세 조정, 보다 정밀한 깊이 정지, X, Y 또는 Z축을 잠글 수 있는 기능, 그리고 종종 헤드 또는 수직 칼럼 전체와 파워헤드 어셈블리를 기울여 각도 절삭 드릴을 허용하는 시스템 등이 있습니다.이러한 경량 기계와 대형 수직 밀의 주요 차이점은 X-Y 테이블이 고정된 높이에 있다는 것입니다. Z축은 헤드 또는 퀼을 X,Y 테이블 쪽으로 이동시켜 제어합니다.일반적으로 밀 드릴은 수직 밀과 유사한 콜렛 척, 페이스 밀 또는 제이콥스 척을 취하기 위한 내부 테이퍼 피팅이 퀼에 있습니다.

수평

수평 밀은 같은 종류이지만 커터는 테이블 건너편 수평 스핀들(아바 밀링 참조)에 장착되어 있습니다.또한 많은 수평 밀에는 다양한 각도로 밀링할 수 있는 로터리 테이블이 내장되어 있습니다.이 기능을 유니버설 테이블이라고 부릅니다.엔드밀과 수직 밀에서 사용할 수 있는 다른 종류의 공구는 수평 밀에서 사용될 수 있지만, 그들의 진짜 장점은 측면 밀과 면 밀이라고 불리는, 가로형 밀로 불리는, 가로형 절삭기에 있습니다. 단면은 원형 톱과 비슷하지만, 일반적으로 폭이 넓고 지름이 작습니다.커터는 아보로부터 지지력이 좋고 엔드 밀보다 단면적이 넓기 때문에 상당히 큰 절삭을 할 수 있어 신속한 재료 제거 속도를 실현할 수 있습니다.홈과 슬롯을 밀링하는 데 사용됩니다.평면 밀은 평평한 표면을 형성하는 데 사용됩니다.홈과 평면의 복잡한 형상을 밀링하기 위해 여러 개의 커터를 수목 위에 함께 묶을 수 있습니다.특수 커터는 홈, 베벨, 반지름, 또는 원하는 부분을 절단할 수도 있습니다.이 전문 커터들은 비싼 경향이 있다.심플렉스 밀에는 1개의 스핀들이 있고, 양면 인쇄소에는 2개의 스핀들이 있습니다.또한 수평 밀에서 기어를 절단하는 것이 더 쉽습니다.일부 수평 밀링 머신에는 테이블 위에 동력 이륙 장치가 장착되어 있습니다.이를 통해 테이블 피드를 회전 고정 장치와 동기화하여 하이포이드 기어와 같은 나선형 피처를 밀링할 수 있습니다.

유니버설

수평 스핀들 또는 수직 스핀들이 있는 설비를 갖춘 밀링 머신입니다.후자는 2축 Turret 위에 있어 Spindle을 원하는 방향으로 향하게 할 수 있습니다.두 가지 옵션은 독립적으로 구동하거나 하나의 모터에서 기어를 통해 구동할 수 있습니다.어느 경우든 워크는 일반적으로 어느 한 종류의 조작에 대해 같은 장소에 배치되어 있기 때문에 사용하지 않는 방법의 메커니즘은 이동한다.소형 기계에서는 '스페어'가 제거되는 반면 대형 기계에서는 사용하지 않는 부품을 회수하는 시스템을 제공할 수 있습니다.

비교 장점

밀링머신 설계에서 수직방향과 수평방향 중 어느 쪽을 선택할지는 일반적으로 공작물의 형태와 크기, 가공이 필요한 공작물의 측면 수에 달려 있습니다.엔드밀을 커터로 하여 스핀들의 축방향 이동이 한 평면에 정상인 상태에서 작업자가 기계 앞에 서서 내려다보면서 절삭 동작에 쉽게 접근할 수 있는 수직 밀에 적합한 작업입니다.따라서 수직 밀은 다이싱 작업(금형을 금속 [6]블록으로 가공)에 가장 적합합니다.더 무겁고 긴 공작물은 수평 밀의 테이블 위에 놓이게 됩니다.

수치 제어 이전에는 수평 밀링 머신이 먼저 진화했는데, 이는 밀링 테이블을 선반과 같은 헤드스톡 아래에 놓아 진화했기 때문입니다.이후 수십 년 동안 수직 밀이 등장했고, 수평 밀을 수직 밀로 바꾸기 위한 애드온 헤드 형태의 액세서리가 일반적으로 사용되었습니다(나중에 그 반대도 마찬가지).CNC 시대에도 다면 가공이 필요한 중량물은 수평 가공 센터에, 다이싱크는 수직 가공 센터에 적합하다.

대체 분류

수평과 수직의 차이뿐만 아니라 다른 차이도 중요합니다.

| 기준 | 분류 체계 예시 | 평. |

|---|---|---|

| 스핀들 축 방향 | 수직 대 수평 터렛 대 비터렛 | 수직형 밀 중에서도 IBM PC가 다른 브랜드의 IBM 호환 PC를 탄생시킨 것과 마찬가지로 브릿지포트 오리지널에서 영감을 얻은 모든 종류의 밀이다. |

| 통제 | 매뉴얼 캠을 통해 기계적으로 자동화됩니다. NC/CNC를 통한 디지털 자동화 | CNC 시대에는 수동과 CNC의 매우 기본적인 차이가 있습니다. 수동 머신에서는 DRO를 탑재하지 않은 머신과 탑재하지 않은 머신의 차이가 있습니다. |

| 제어(특히 CNC 머신) | 축 수(예: 3축, 4축 이상) | 이 스킴에서는, 다음과 같은 것도 있습니다.

|

| 목적 | 범용과 특수 또는 단일 목적의 비교 | |

| 목적 | 툴룸 머신과 실가동 머신 | 위와 겹치다 |

| 목적 | '보편' 대 '범용' | 테크놀로지가 진보함에 따라 수십 년에 걸쳐 그 의미가 진화해, 상기의 다른 목적 분류와 겹치는 구별.오늘날의 CNC 공장과는 관련이 없습니다.수동 밀과 관련하여, 공통적인 주제는 "일반" 밀은 "범용" 밀보다 축수가 적은 생산 기계라는 것입니다. 예를 들어, 일반 밀에는 인덱싱 헤드와 회전하지 않는 테이블이 없는 반면, 범용 밀에는 이러한 기계가 있을 것입니다.따라서 범용 서비스, 즉 더 넓은 범위의 가능한 도구 경로에 적합했습니다.공작기계 제작자는 더 이상 "일반" 대 "범용" 라벨을 사용하지 않습니다. |

| 크기 | 마이크로, 미니, 벤치탑, 바닥에 세워져 있는 대형, 매우 큰, 대형 | |

| 전원 | 라인축 구동과 개별 전기 모터 구동 비교 | 1880-1930년경에 어디서나 볼 수 있는 대부분의 라인축 구동 기계는 현재 폐기되었습니다. |

| 수동 크랭크 전력 대 전기 | 업계에서는 사용되지 않지만 취미용 마이크로크롬에 적합한 핸드크랭크 |

변종

- 베드 밀(Bed mill) 테이블이 바닥에 놓여 있는 튼튼한 침대 위에 놓여 있는 동안 스핀들이 작업물 안으로 이동하기 위해 위아래로 움직이는 펜던트 위에 있는 밀링 머신을 말합니다.이것들은 일반적으로 니밀보다 더 단단하다.갠트리 밀은 이 침대 밀 범주에 포함될 수 있습니다.

- 박스 밀 또는 칼럼 밀 - 기둥 또는 박스 방식으로 헤드가 상하로 움직이는 매우 기본적인 취미용 벤치 장착 밀링 머신.

- C-프레임 공장 이것은 더 큰 산업용 생산 공장입니다.무릎과 수직으로만 움직이는 고정 스핀들 헤드가 특징입니다.일반적으로 터렛 밀보다 훨씬 강력하며, 모든 방향의 일체형 유압 동력 공급을 위한 별도의 유압 모터와 20~50마력 모터를 갖추고 있습니다.백래시 제거기는 거의 항상 표준 장비입니다.대형 NMTB 40 또는 50 공구를 사용합니다.C프레임 밀의 테이블은 보통 18인치x68인치 이상으로 여러 부품을 동시에 가공할 수 있습니다.

- Floor mill 회전 테이블 열과 테이블 열과 평행하게 이어지는 트랙 세트에 수평 펜던트 스핀들이 장착되어 있습니다.이 공장들은 주로 CNC로 전환되었지만 일부는 여전히 수동 제어 하에 있는 중고 기계를 찾을 수 있습니다.Spindle Carriage는 각 Table로 이동하여 가공작업을 한 후 다음 Table로 이동합니다.다른 제분소와 달리, 플로어 제분소에는 가동식 플로어 유닛이 있습니다.크레인은 가공을 위해 거대한 회전 테이블, X-Y 테이블 등을 제자리에 떨어뜨려 크고 복잡한 맞춤 밀링 작업을 가능하게 합니다.

- 갠트리 밀(Gantry mill) 밀링 헤드는 작업 표면의 양쪽에 있는 2개의 레일(종종 강철 축) 위를 주행합니다.설계상 일반적으로 기계 이동 크기에 비해 설치 공간이 매우 작습니다.단점으로는 C-Frame 밀처럼 견고하지 않습니다.

- 수평 보링 밀 다양한 공작 기계의 많은 기능을 통합한 정확하고 큰 침대 수평 밀.주로 대형 제조 지그를 제작하거나 대형 고정밀 부품을 개조하는 데 사용됩니다.이 장치의 스핀들 스트로크는 수 피트(일반적으로 4 ~ 6피트)이며, 많은 부품은 테일스톡을 장착하여 보어의 깊이가 커짐에 따라 정확성을 잃지 않고 매우 긴 보링 작업을 수행합니다.일반적인 침대는 X와 Y로 이동하며 회전식 테이블 또는 테이블이 없는 더 큰 직사각형으로 구성된 3-4피트의 정사각형입니다.펜던트는 보통 4~8피트의 수직 이동을 제공합니다.일부 공장에는 대형(30인치 이상) 일체형 헤드가 있습니다.유연성을 높이기 위해 직각 회전 테이블과 수직 밀링 어태치먼트를 사용할 수 있습니다.

- 지그 보어 구멍을 뚫기 위해 만들어진 수직 밀링과 매우 가벼운 슬롯 또는 면 밀링.일반적으로 스핀들 투척이 긴 침대 밀입니다.침대는 더 정확하고 핸드휠은 정확한 구멍 배치를 위해 .0001인치로 눈금이 낮아졌습니다.

- 니밀 또는 니앤칼럼 밀은 x-y 테이블이 수직으로 조정 가능한 무릎 위에서 칼럼을 오르내리는 모든 밀링 머신을 말합니다.여기에는 BridgePort가 포함됩니다.

- 대패질 밀(대패질 밀)대형 제분기는 대패널과 동일한 구성으로 제작되지만 대패널 헤드가 아닌 밀링 스핀들을 사용합니다.대패질 자체가 대부분 과거의 것이어서 이 용어는 점점 더 시대에 뒤떨어지고 있다.

- 램 타입 밀 슬라이딩 램에 커팅 헤드가 장착된 모든 밀을 가리킬 수 있습니다.스핀들은 수직 또는 수평으로 방향을 잡을 수 있습니다.실제로 램이 장착된 대부분의 공장에서는 "터렛" 마운팅이라고 부르든 아니든 회전 능력이 필요합니다.브릿지 포트 구성은 수직 헤드램 타입의 밀로 분류할 수 있습니다.Van Norman은 20세기 내내 램 타입의 제분소를 전문으로 했다.CNC 기계가 널리 보급된 이후 램 타입의 밀은 여전히 Bridgeport 구성(수동 또는 CNC 제어 중 하나)으로 제조되고 있지만, Van Norman, Index 등에 의해 제조된 일반적인 변형은 없어졌고, 현재는 Bridgeport 폼 밀 또는 기계 센터에 의해 작업이 이루어지고 있습니다.

- Turret mill 흔히 Bridgeport형 밀링머신이라고 합니다.스핀들은 매우 다용도이지만 다소 덜 견고한 기계로 여러 위치에 정렬할 수 있습니다.

대체 용어

밀링 머신은 기계공들에게 종종 밀이라고 불린다.고어인 밀러는 19세기에서 20세기 [7]초에 흔히 사용되었다.

1960년대부터 밀링 머신과 기계 센터라는 용어가 중복되어 사용되고 있습니다.NC/CNC 기계 가공 센터는 밀링 머신에서 발전했으며, 이 때문에 용어는 여전히 상당한 중복과 함께 점차적으로 발전했습니다.구별되는 점은 기계가공센터가 CNC 이전 공장에는 없었던 기능, 특히 공구 매거진(카루셀)을 포함한 자동 공구 교환기(ATC)와 경우에 따라서는 자동 팔레트 교환기(APC)를 갖추고 있다는 점입니다.일반적으로 모든 기계가공 센터가 제분소이지만 모든 기계가 기계 센터가 아닌 ATC가 있는 제분소만 기계 센터입니다.

컴퓨터 수치 제어

대부분의 CNC 밀링 머신(가공 센터라고도 함)은 Z축을 따라 스핀들을 수직으로 이동할 수 있는 컴퓨터 제어 수직 밀링 머신입니다.이 추가적인 자유도를 통해 다이싱크, 판화 응용 프로그램 및 릴리프 조각과 같은 2.5D 표면에 사용할 수 있습니다.원뿔형 공구 또는 볼 노즈 커터와 결합하면 속도에 영향을 주지 않고 밀링 정밀도를 크게 향상시켜 대부분의 평면 수작업에 대한 비용 효율적인 대안을 제공합니다.

CNC 기계는 수평 밀과 같은 거의 모든 형태의 수동 기계에 존재할 수 있습니다.최첨단 CNC 밀링머신인 멀티축스머신에서는 3개의 노멀축(XYZ) 외에 2개의 축이 추가됩니다.수평 밀링 머신은 또한 C축 또는 Q축을 가지고 있어 수평으로 마운트된 공작물을 회전시킬 수 있으며, 기본적으로 비대칭 및 편심 회전이 가능합니다.다섯 번째 축(B 축)은 공구 자체의 기울기를 제어합니다.이러한 모든 축을 서로 조합하여 사용하면 매우 복잡한 기하학적 구조, 심지어 사람의 머리와 같은 유기적 기하학적 구조도 비교적 쉽게 만들 수 있습니다.그러나 이러한 기하학적 구조를 프로그래밍하는 기술은 대부분의 연산자를 능가합니다.따라서 실질적으로 5축 밀링 머신은 항상 CAM으로 프로그램 되어 있습니다.

이러한 기계의 운영 체제는 폐쇄 루프 시스템이며 피드백에 따라 작동합니다.기본 NC(Numeric CONTROL) 기계에서 개발된 기계입니다.NC 기계의 컴퓨터화된 형태를 CNC 기계라고 합니다.일련의 지침(프로그램이라고 함)은 기계를 원하는 작업에 사용할 수 있도록 안내하는 데 사용됩니다.이 프로그램에서 자주 사용되는 코드는 다음과 같습니다.

G00 – Rapid Travers G01 – 공구의 선형 보간.G21 – 미터법 단위 치수.M03/M04 – Spindle Start (시계방향/반시계방향)T01 M06 – 공구 1 M30으로 자동 공구 변경 – 프로그램 종료.

그 밖에도 다양한 코드가 사용됩니다.CNC 기계는 프로그래머라고 불리는 단일 오퍼레이터에 의해 작동됩니다.이 기계는 다양한 작업을 자동적이고 경제적으로 수행할 수 있습니다.

컴퓨터와 오픈소스 CNC 소프트웨어의 가격이 하락하면서 CNC 머신의 엔트리 가격은 급락했다.

툴링

공작기계(밀링 기계 포함)에 사용되는 부속품 및 절삭 공구는 총칭하여 "툴링"이라고 합니다.CNC 밀링 머신에 사용되는 툴의 표준화 수준이 높고 수동 밀링 머신에 사용되는 툴의 표준화 수준이 낮습니다.CNC 생산에서 툴의 구성을 용이하게 하기 위해 많은 기업이 툴 관리 솔루션을 사용합니다.

특정 용도용 밀링 커터는 다양한 공구 구성으로 고정됩니다.

CNC 밀링 머신은 거의 항상 SK(또는 ISO), CAT, BT 또는 HSK 공구를 사용합니다.SK 툴링은 유럽에서 가장 일반적인 툴링이며, CAT 툴링(V-Flange 툴링이라고도 함)은 미국에서 가장 오래된 툴링입니다. CAT 툴링은 일리노이주 피오리아의 Catterpillar Inc.에서 기계에 사용되는 툴링을 표준화하기 위해 개발했습니다.CAT 툴은 CAT-30, CAT-40, CAT-50 등으로 지정된 다양한 크기로 제공됩니다.이 숫자는 공구의 테이퍼 크기를 나타내는 제조 기술 협회(이전의 NMTB(전미 기계 공구 제작자 협회)입니다.

CAT Tooling의 개선점은 BT Tooling입니다. BT Tooling은 모양이 비슷하고 CAT Tooling과 혼동하기 쉽습니다.CAT Tooling과 마찬가지로 BT Tooling도 다양한 크기로 제공되며 동일한 NMTB 차체 테이퍼를 사용합니다.그러나 BT 툴링은 스핀들 축에 대해 대칭이지만 CAT 툴링은 대칭적이지 않습니다.이를 통해 고속 주행 시 BT 툴링의 안정성과 밸런스가 향상됩니다.이 두 공구 홀더의 또 다른 미묘한 차이점은 풀 스터드를 고정하는 데 사용되는 나사산입니다.CAT 툴링은 모두 영국식 나사산이고 BT 툴링은 모두 미터법 나사산입니다.이는 풀 스터드에만 영향을 미치며, 고정할 수 있는 공구는 영향을 받지 않습니다.두 가지 유형의 공구 모두 영국식 공구 및 미터법 크기의 공구를 모두 사용할 수 있도록 판매됩니다.

SK와 HSK 툴링(Hollow Shank Tooling)은 종종 "Hollow Shank Tooling"으로 불리기도 하며, 미국에서보다 유럽에서 훨씬 더 많이 사용됩니다.고속에서는 HSK 툴링이 BT 툴링보다 훨씬 우수하다는 주장이 있습니다.HSK Tooling의 Holding 메커니즘은 공구의 (할로우) 본체 내에 배치되며, 스핀들 속도가 증가하면 공구가 확장되어 스핀들 속도가 증가하면 공구가 더욱 단단하게 고정됩니다.이런 유형의 공구에는 풀 스터드가 없습니다.

수동 밀링 머신의 경우 이전에 경쟁했던 표준이 더 많이 존재하기 때문에 표준화가 덜 이루어집니다.더 새롭고 더 큰 수동 기계에서는 일반적으로 NMTB 도구를 사용합니다.이 툴링은 CAT 툴링과 다소 유사하지만 밀링 머신 내에 차량 연결봉이 필요합니다.게다가 NMTB 툴링에는 여러 가지 종류가 있어 상호 교환이 어렵습니다.기계가 오래될수록 적용될 수 있는 여러 표준(예: Morse, Jarno, Brown & Sharpe, Van Norman 및 기타 덜 일반적인 빌더 고유의 테이퍼)이 증가합니다.그러나 특히 널리 사용되고 있는 2개의 규격은 Morse #2와 R8입니다.Morse #2와 R8의 보급은 코네티컷주 Bridgeport Machines의 Bridgeport Machines가 건설한 공장의 인기에 힘입은 것입니다.이들 공장은 오랜 기간 시장을 지배해 왔기 때문에 "Bridgeport"는 사실상 "수동 밀링 머신"과 동의어입니다.1938년에서 1965년 사이에 Bridgeport가 만든 대부분의 기계는 Morse Taper #2를 사용했고, 1965년 이후부터는 R8 Taper를 사용하였습니다.

악세사리

CNC 포켓 밀링

포켓 밀링은 기계 가공에서 가장 널리 사용되는 작업 중 하나로 여겨져 왔습니다.항공우주 및 조선소 산업에서 광범위하게 사용됩니다.포켓밀링에서는 공작물의 평탄면상의 임의의 폐경계 내부를 일정한 깊이까지 제거한다.일반적으로 평평한 바닥 엔드 밀은 포켓 밀링에 사용됩니다.먼저 재료의 부피를 제거하는 러프 작업을 한 후 피니시 엔드 [8]밀로 포켓을 마감한다.대부분의 산업용 밀링 작업은 2.5축 CNC 밀링으로 처리할 수 있습니다.이러한 유형의 경로 제어는 모든 기계 부품의 80%까지 기계를 작동할 수 있습니다.포켓 밀링의 중요성은 매우 중요하기 때문에 효과적인 포켓링 접근은 가공 시간과 비용을 줄일 [9]수 있습니다.NC Pocket Milling은 주로 viz라는 2개의 Tool Path로 진행할 수 있습니다.선형 [10]및 비선형입니다.

선형 도구 경로

이 접근법에서는 공구 이동이 단방향입니다.지그재그 및 지그 공구 경로는 선형 공구 경로의 예입니다.

지그재그

지그재그 밀링에서는 전진 경로와 후진 경로 모두에서 재료를 제거합니다.이 경우 스핀들 회전에 대한 절단과 스핀들 회전에 대한 절삭은 스핀들 회전으로 이루어집니다.가공 시간은 단축되지만 기계 잡음과 공구 마모가 증가합니다.

지그

지그 밀링에서는 공구가 한 방향으로만 움직입니다.절삭 후에는 공구를 올리고 접어야 하며, 이로 인해 가공 시간이 늘어납니다.단, 지그 밀링의 경우 면의 품질이 더 우수합니다.

비선형 공구 경로

이 접근법에서 툴의 이동은 다방향입니다.비선형 공구 경로의 한 예는 등고선 병렬 공구 경로입니다.

등고선-병렬

이 접근법에서는 공구 경로를 도출하기 위해 필요한 포켓 경계를 사용한다.이 경우 커터는 항상 작업 자재와 접촉합니다.따라서 공구의 위치 결정 및 리트랙션에 소요되는 아이돌 시간을 회피할 수 있습니다.대규모 재료 제거의 경우 전체 공정에서 업컷 또는 다운컷 방법으로 일관되게 사용할 수 있기 때문에 등고선 병렬 도구 경로가 널리 사용됩니다.등고선-병렬 도구 경로 생성 범주에 속하는 세 가지 접근 방식이 있습니다.다음과 같은 것이 있습니다.

- 쌍방향 교차로 접근법:쌍방향 교차로 접근법에서는 포켓의 경계가 단계별로 안쪽으로 가져오며 간격띄우기 세그먼트는 오목한 모서리에서 교차합니다.필요한 윤곽을 얻기 위해 이러한 교차로를 잘라내야 합니다.한편 볼록 코너의 경우 오프셋 세그먼트를 연장하여 연결함으로써 윤곽을 형성한다.이러한 조작은 유효합니다.오프셋,[11] 트리밍, 익스텐션을 반복하여 전체 가공량을 충분한 프로파일 층으로 커버합니다.

- Voronoi 다이어그램 접근법:voronoi 다이어그램 접근법에서는 포켓 경계를 세그먼트화하고 포켓 경계 전체에 대해 voronoi 다이어그램을 구축한다.이 voronoi 다이어그램은 가공을 위한 Tool Path 생성에 사용됩니다.이 방법은 더 효율적이고 견고한 것으로 간주됩니다.게다가 기존의 오프셋 [12][13]알고리즘과 관련된 토폴로지 문제를 회피할 수 있습니다.

곡선

이 접근법에서 도구는 서서히 진화하는 나선 경로를 따라 이동합니다.Spiral(나선형)은 가공할 포켓의 중심에서 시작하여 공구가 포켓 경계 쪽으로 서서히 이동합니다.공구 경로의 방향이 점진적으로 변경되며 공구의 국소 가속 및 감속이 최소화됩니다.이를 통해 공구 [14]마모를 줄일 수 있습니다.

역사

1780-1810

밀링 머신은 선반의 헤드스톡에 줄 모양의 톱니가 있는 원형 커터를 돌리는 회전식 파일링 방식에서 발전했습니다.로터리 파일링과 이후 진정한 밀링이 개발되어 수작업에 소요되는 시간과 노력을 줄일 수 있었습니다.밀링머신 개발의 전말은 결코 알려지지 않을 것입니다. 왜냐하면 많은 초기 개발이 후세를 위해 거의 기록되지 않은 개별 상점에서 이루어졌기 때문입니다.그러나 아래에 요약된 바와 같이 대략적인 윤곽이 알려져 있습니다.기술의 역사에서 볼 때, 이 새로운 유형의 기계가공에 "밀링"이라는 용어가 붙은 것은 그 단어가 어떤 식으로든 (절삭, 연삭, 파쇄 등) 가공 재료를 마모함으로써 얻은 초기의 감각에서 확장한 것이 분명하다.로터리 파일링 긴 사전 밀링.1760년경 자크 드 보칸송의 로터리 파일은 [15][16]잘 알려져 있다.

1783년 사무엘 레흐는 진정한 제분기를 [17]발명했다.1795년, 엘리 테리는 플리머스 코네티컷에서 긴 상자 시계 생산에 제분 기계를 사용하기 시작했다.Terry는 밀링 머신을 사용하여 시계 업계 최초로 부품 교환을 달성했습니다.목재 부품을 밀링하는 것은 교환 가능한 부품에서는 효율적이지만 높은 수율에서는 비효율적입니다.원목 블랭크 밀링 가공은 기계의 단일 블레이드가 목재에 평행한 입자에 부딪힐 때 기어 톱니가 손실되기 때문에 부품 수율이 낮습니다.테리는 나중에 1807년에 부품을 대량 생산하기 위해 방추절삭기를 발명했다.워터베리의 제임스 해리슨, 리치필드의 토마스 반즈, 브리스톨의 기디언 로버츠와 같은 코네티컷의 다른 시계 제작자들 또한 시계를 [18]생산하기 위해 밀링 머신을 사용했다.

1810년대 ~1960년대

밀링 머신이 (회전식 파일을 실행하는 선반과는 별개로) 1814년과 1818년 사이에 처음 등장한 것은 분명합니다.진정한 밀링 머신의 초기 개발의 중심은 미국의 두 개의 연방 아머리와 다양한 개인 아머리와 숙련된 직공의 이직을 공유하는 내부 도급업체였습니다.1912년에서 1916년 사이에 공작기계 역사가들의 존경받는 창시자인 조셉 W. 로는 엘리 휘트니가 최초의 진정한 밀링 [19][20]머신을 만들었다고 인정했습니다.1918년까지 그는 "아마도 최초의 제분기일 것이다.아마도 현재 존재하는 것 중 가장 오래된 것"[21]이라고 생각했다.그러나 로버트 S.를 포함한 그 이후의 학자들.Woodbury[22]과 others,[23]역사의 노루의 초기 판에, 그런 행동은 최대한 credit—in 사실, 아마도 로버트 존슨 미들 타운, 코네티컷, 캡틴 존 H. 홀이 하퍼스 페리 무기고, 시므온 노스 미들 타운의 Staddle 힐 공장, 로스웰을 포함한 다양한 다른 발명가에 more—belongs을 제안하게 향상시켰습니다. 의스프링필드 무기고, 토마스 블랜차드(상기 남자들 중 몇 명은 인터넷에서 "최초의 밀링 머신의 발명자" 또는 "교환 가능한 부품의 발명자"로 묘사되기도 합니다.이러한 기술은 많은 사람들 사이에서 시간이 지남에 따라 발전했기 때문에 이러한 주장은 지나치게 단순합니다.)

에드워드 A의 말을 인용한 피터 [23]바이다.1966년 스미스소니언 역사 저널에 실린 배티슨의 글 '엘리 휘트니와 밀링 머신'은 1950, 1960년대 기술사학자들이 휘트니의 위대한 사나이 이미지를 일축한 사례다.그는 "휘트니가 진정한 제분기를 개발하거나 사용했다는 증거는 없다"고 바티슨을 인용했다.바이다는 "1818년의 휘트니 기계는 실제로 휘트니가 1825년에 죽은 후에 만들어진 것 같다"고 말한다.바이다는 최초의 진정한 제분기는 휘트니가 아니라 로버트 존슨이 만들었다는 바티슨의 제안을 인용한다.미들타운의.[23]

기계 도구의 역사에서 19세기의 10대 후반이 중요한 시간, 그러는 동안 여러 동 시대의 개척자들(폭스, Murray, 그리고 로버츠)과 밀링 머시인처럼 작품 다양한 가게의 다양한 이유(파를 위하undocumented은 planer,[24]개발 도상으로 1814년의 1818년까지 기간은 또한 시기이다.tial소유권 비밀과 단순히 후세를 위해 기록을 남기지 않았기 때문입니다.)

James Nasmyth는 1829년과 1831년 [25]사이에 매우 진보된 밀링 머신을 만들었습니다.6방향 인덱싱 고정장치에 장착된 육각 너트의 6면을 밀링 가공하기 위한 도구입니다.

1830년대에 Gay & Silver(일명 Gay, Silver, & Co)의 가게에서 제작되어 사용된 밀링 머신은 이전의 기계보다 더 나은 수직 위치 결정 방법을 사용했기 때문에 영향력이 있었습니다.예를 들어 Whitney의 기계(Roe가 가장 먼저 고려했던 기계)와 다른 기계들은 무릎의 수직 이동에 대한 준비를 하지 않았다.이 작업 흐름의 가정은 특정 부품 설계를 위해 기계를 심, 바이스 등으로 설정하고 후속 부품은 수직 조정이 필요하지 않다는 것입니다(또는 많아야 샤밍만 필요할 것입니다).이는 밀링머신에 대한 초기 생각이 툴룸머신이 아닌 생산으로 이루어졌음을 나타냅니다.

초기 몇 년 동안 밀링은 종종 손으로 줄을 대고 마무리하는 거친 작업으로만 여겨졌습니다.핸드 파일링을 줄이는 것이 교체보다 더 중요했습니다.

1840년대 ~ 1840년대

이 시대 밀링머신 개발의 주요 인물로는 Frederick W가 있었습니다. 하우, 프란시스 A. 프랫, 엘리샤 K 루트 등 (같은 시대의 이 사람들은 또한 터렛 선반에서 최첨단 기술을 개발하느라 바빴다.Howe는 1840년대에 Gay & Silver에서 일한 경험을 통해 두 공작기계의 초기 버전을 알게 되었습니다.그의 공작기계 디자인은 나중에 Providence Tool Company와 Brown & Sharpe에서 제작되었습니다.)이 시대에 등장한 가장 성공적인 밀링머신 디자인은링컨 밀러는 공작기계의 특정 제조사 및 모델이라기보다 수십 년 동안 여러 회사가 공통 구성으로 구축한 도구 패밀리입니다.그것의 이름은 시장에 내놓은 첫 번째 회사, 조지 S에서 따왔다.링컨&컴퍼니(이전의 피닉스 철공소)는 1855년에 콜트 [26]무기고를 위해 처음 건설되었습니다.

이 시기에는 다양한 설계자가 원형 밀링 축(X, Y, Z, 또는 종방향, 횡방향 및 수직방향)에서 슬라이드 이동을 제공하는 정말 단순하고 효과적인 방법을 개발하지 못했기 때문에 밀링 머신 설계의 사각지대가 계속되었습니다.수직적 포지셔닝 아이디어가 없거나 개발되지 않았습니다.링컨 밀러의 스핀들은 올리고 내릴 수 있었지만, 원래 그 배후에 있는 아이디어는 달리면서 자주 움직이는 것이 아니라 제자리에 세워놓고 돌아가는 것이었다.터렛 선반과 마찬가지로 반복 생산 기계였으며, 각각의 숙련된 설치 후에 상당히 낮은 수준의 광범위한 작업이 뒤따랐다.

1860년대

1861년 프레드릭 W.Howe는 Providence Tool Company에서 일하는 동안 트위스트 드릴의 플루트 등 나선 밀링 문제에 대한 해결책을 브라운 & 샤프의 Joseph R. Brown에게 요청했습니다.이것들은 보통 그 [27]당시에 손으로 제출되었다.(헬리컬 플래닝은 존재했지만 일반적이지 않았습니다.)브라운은 1862년 3월 첫 판매를 시작으로 큰 성공을 거둔 "범용 밀링 머신"을 설계했다.3축 이동(즉, 현재 XYZ라고 부르는 축) 문제를 과거에 비해 훨씬 우아하게 해결했으며 테이블 피드와 연계하여 공급되는 인덱스 헤드를 사용하여 나선형 밀링 작업을 수행할 수 있었습니다."범용"이라는 용어는 공구실 작업을 포함한 모든 종류의 작업에 사용할 수 있고 이전 설계만큼 응용에 제한이 없었기 때문에 적용되었습니다.(하우는 1852년에 "유니버설 밀러"를 설계했지만, 1861년의 브라운은 획기적인 성공으로 여겨진다.)[27]

브라운은 또한 연속적인 톱니 연마로 [16]형상의 형상을 방해하지 않는 성형 밀링 커터 설계를 개발하고 특허(1864년)를 취득했습니다.

1860년대의 발전은 수문을 열었고 현대 제분 방식을 도입했다.

1870년대부터 제1차 세계 대전

지난 수십 년 동안 브라운 & 샤프와 신시내티 밀링 머신 회사는 미국 밀링 머신 분야를 지배했습니다.그러나 당시 수백 개의 다른 회사들도 밀링 머신을 제작했으며, 그 중 상당수는 다양한 면에서 중요했습니다.19세기 후반과 20세기 초반의 다목적 밀링 머신은 다양한 특수 생산 기계 외에도, 동력 테이블 피드, 인덱스 헤드, 그리고 수목을 지탱하기 위한 튼튼한 오버암을 가진 무거운 무릎과 기둥의 수평 스핀들 디자인이었다.기계 설계의 진화는 창의성뿐만 아니라 1860년부터 [28][29]제1차 세계 대전까지 이정표를 세운 밀링 커터의 끊임없는 진화에 의해서도 추진되었습니다.

제1차 세계 대전과 제1차 세계 대전 기간

제1차 세계대전이 끝날 무렵, 공작기계 제어는 다양한 방식으로 발전하여 이후 CNC 기술의 토대를 마련했습니다.지그 보어는 좌표 치수 조정(단일 기준점에서 부품의 모든 위치를 치수 조정), 일상적인 기계 능력으로 "10분의 1"(10/1000인치, 0.0001인치) 단위로 일상적으로 작업, 도면에서 부품으로 직진하는 제어 기능 사용 등의 아이디어를 대중화했습니다.1920년에 J.C.의 새로운 트레이서 디자인.Shaw는 Keller tracer 밀링 머신에 템플릿의 3차원 복사를 통해 다이 싱크용으로 적용되었습니다.이는 금형이 그 어느 때보다 수요가 많아 금형 침하를 빠르고 쉽게 만들었으며, 자동차 제조 시 시트에 사용되는 것과 같은 대형 강철 금형에 큰 도움이 되었습니다.이러한 기계는 기계 리드 스크루 또는 유압 장치를 작동시키는 서보 입력으로 트레이서 이동을 변환했습니다.또한 안티플래시 리드스크류 너트 개발에도 박차를 가했습니다.위의 모든 개념은 1920년대에 새로워졌지만 NC/CNC 시대에 일상화되었다.1930년대까지 CNC 제어 자체를 제외한 모든 면에서 오늘날의 CNC 제분소를 설계한 Cincinnati Hydro-Tel과 같은 매우 크고 진보된 제분 기계가 존재했습니다.

브릿지 포트 밀링 머시인

1936년, 루돌프 반나우 (1897–1962)는 제분기의 [30]큰 개선을 생각해냈다.그의 회사는 1938년에 새로운 무릎 및 기둥 수직 밀을 생산하기 시작했다.이것은 Bridgeport 밀링머신이었는데, 헤드에 슬라이딩 램과 회전 터렛 마운트가 있어 램형 또는 터렛형 밀링머신이라고도 불립니다.그 기계는 너무 유명해져서 많은 다른 제조사들이 복제품과 변형을 만들었다.게다가, 그것의 이름은 그러한 변형을 암시하게 되었다.브릿지포트는 이전 모델에 비해 지속적인 이점을 제공했습니다.소형, 경량, 저렴한 가격으로 소규모 기계 공장에서도 실용적으로 구입할 수 있었습니다.또, 스마트한 설계, 다용도, 뛰어난 구조, 견고성도 갖추고 있습니다.미끄러짐과 회전운동의 다양한 방향은 헤드가 어떤 각도에서든 작품에 접근할 수 있게 했다.Bridgeport의 디자인은 여러 세대의 중소기업 기계공들이 사용하는 수동 밀링 머신의 지배적인 형태가 되었습니다.1980년대까지 약 25만 대의 Bridgeport 밀링 머신이 [30]제조되었으며, 현재도 이 머신(및 그 클론)이 생산되고 있습니다.

1940~1970년대

1940년에는 스크루 머신이나 자동 척커와 같은 캠을 통한 자동화가 이미 수십 년 전부터 매우 잘 개발되었습니다.1930년대부터, 서보 기계와 관련된 아이디어가 공중에 떠돌았지만, 특히 제2차 세계대전 중과 직후에 그것들이 싹트기 시작했다(숫자 제어 > 역사 참조.이것들은 곧 디지털 컴퓨터의 새로운 기술과 결합되었다.이 기술 개발 환경은 제2차 세계대전 직전부터 1950년대까지 총과 로켓포의 지휘와 미사일 유도 분야에서 현대적 진보를 추구한 군사 자본 지출에 의해 추진되었다. 즉, 인간이 대규모 운동학/동역학을 제어하고자 하는 다른 애플리케이션이다.빠르고, 정확하고, 자동으로 기계를 사용할 수 있습니다.공작기계 업계에서만 충분한 R&D 지출이 이루어지지는 않았을 것입니다.그러나 후자의 어플리케이션에서 지출의 의지와 능력을 이용할 수 있었습니다.일단 개발이 진행되자, 그것은 제2차 세계대전 이후의 많은 기술 이전 사례 중 하나인 공작기계 제어에 적극적으로 적용되었습니다.

1952년에 수치 제어는 실험실 현실의 발달 단계에 도달했다.최초의 NC 공작기계는 스크래치 제작 NC 제어 장치가 장착된 신시내티 하이드로텔 밀링 머신이었습니다.그것은 1862년에 [31]또 다른 획기적인 제분 기계인 브라운 & 샤프 유니버설과 마찬가지로 Scientific American에 보도되었다.

1950년대 동안, 수치 제어는 실험실에서 상업적인 서비스로 서서히 이동했다.첫 10년 동안은 항공우주 분야 이외에는 다소 제한적인 영향을 끼쳤습니다.그러나 1960년대와 1970년대에 NC는 CNC로 발전했고, 데이터 스토리지와 입력 매체가 발전했고, 컴퓨터 처리 능력과 메모리 용량이 꾸준히 증가했으며, NC와 CNC 공작기계는 대기업의 환경에서 주로 항공우주 업무를 하는 중간 규모의 기업 및 다양한 제품 수준으로 점차 보급되었다.NC와 CNC의 공작기계 제어의 급격한 발전은 [32]제조 문화를 크게 변화시켰다.(이 기사의 범위를 벗어난) 세부 사항은 지난 10년 마다 엄청나게 발전해 왔다.

1980년대 ~ 현재

컴퓨터와 CNC 공작기계는 계속해서 빠르게 발전하고 있습니다.퍼스널 컴퓨터 혁명은 이 발전에 큰 영향을 끼친다.1980년대 후반까지 소규모 기계 공장에는 데스크톱 컴퓨터와 CNC 공작기계가 있었습니다.얼마 지나지 않아 취미생활가, 예술가, 디자이너들이 CNC 밀과 선반을 구입하기 시작했습니다.제조업체들은 스테인리스강보다 부드러운 고해상도 재료로 절단할 수 있는 데스크톱에 놓을 수 있을 만큼 경제적인 가격의 CNC 기계를 생산하기 시작했습니다.그것들은 보석에서 프린트 회로 기판, 총기 부품, 심지어 미술품까지 모든 것을 만드는 데 사용될 수 있다.

표준

국가 및 국제 표준은 밀링에 사용되는 정의, 환경 요구 사항 및 테스트 방법을 표준화하는 데 사용됩니다.사용할 표준의 선택은 공급자와 사용자 간의 합의이며, 제분소 설계에서 어느 정도 의미가 있다.미국에서는 ASME가 B5.45-1972 밀링 머신과 B94.19-1997 밀링 커터 및 엔드 밀스 표준을 개발했습니다.

일반적인 허용 오차: 대부분의 기하학적 구조에서 로컬 허용 오차는 +/-0.005인치, 부품의 크기에 따라 차이가 있는 플라스틱은 +/-0.010인치, 금속은 0.030인치, [33]플라스틱은 0.060인치입니다.

「 」를 참조해 주세요.

레퍼런스

메모들

- ^ 브라운 & 샤프 1914, 7페이지

- ^ a b CMMC 1922, 페이지 122

- ^ 어셔 1896, 페이지 142

- ^ CMMC 1922, 페이지 125–127.

- ^ "How to use a Milling Machine". American Machine Tools Co.

- ^ 브리태니커 백과사전 2011

- ^ 현재 "밀러"라는 용어는 "포노그래프"나 "말 없는 마차"와 같이 그 용어가 사용되었을 때 만들어진 기계를 말합니다.

- ^ Kramer, Thomas R. (1992). "Pocket Milling with Tool Engagement Detection". Journal of Manufacturing Systems. 11 (2): 112–123. CiteSeerX 10.1.1.57.3646. doi:10.1016/0278-6125(92)90042-E.

- ^ Held, Martin (1991). "A geometry-based investigation of the tool path generation for zigzag pocket machining". The Visual Computer. 7 (5–6): 296–308. doi:10.1007/BF01905694. S2CID 1057336.

- ^ Choy, H.S.; Chan, K.W. (February 2003). "A corner-looping based tool path for pocket milling". Computer-Aided Design. 35 (2): 155–166. doi:10.1016/S0010-4485(02)00049-0.

- ^ Hansen, Allan; Arbab, Farhad (April 1992). "An algorithm for generating NC tool paths for arbitrarily shaped pockets with islands". ACM Transactions on Graphics. 11 (2): 152–182. doi:10.1145/130826.130832. S2CID 2388266.

- ^ Jeong, J.; Kim, K. (1998). "Tool Path Generation for Machining Free-Form Pockets Voronoi Diagrams". The International Journal of Advanced Manufacturing Technology. 14 (12): 876–881. doi:10.1007/BF01179076. S2CID 109784396.

- ^ Persson, H. (May 1978). "NC machining of arbitrarily shaped pockets". Computer-Aided Design. 10 (3): 169–174. doi:10.1016/0010-4485(78)90141-0.

- ^ Bieterman, Michael B.; Sandstrom, Donald R. (Nov 11, 2003). "A Curvilinear Tool-Path Method for Pocket Machining". Journal of Manufacturing Science and Engineering. 125 (4): 709–715. doi:10.1115/1.1596579.

- ^ 우드베리 1972, 페이지 23

- ^ a b 1916년, 페이지 206

- ^ Radzevich, Stephen P. (2012-04-02). Dudley's Handbook of Practical Gear Design and Manufacture, Second Edition. CRC Press. p. 694. ISBN 978-1-4398-6601-6.

- ^ 로버츠, 케네스 D, 스노든 테일러.일라이 테리와 코네티컷 선반 시계.Ken Roberts 출판사, 1994.

- ^ 우드베리 1972, 페이지 17

- ^ 1916년 노, 142쪽을 향하고 있는 그림의 캡션.

- ^ Roe 1916, 페이지 309

- ^ 우드베리 1972, 페이지 16~26

- ^ a b c 바이다 1987

- ^ Roe 1916, 제5장: 대패의 발명가, 페이지 50~62.

- ^ 우드베리 1972, 페이지 24-26

- ^ 1916년, 페이지 165

- ^ a b Roe 1916, 페이지 208-209.

- ^ 우드베리 1972, 페이지 51-55

- ^ 우드베리 1972, 79-81페이지

- ^ a b 1992년 미국 정밀 박물관.

- ^ 피스 1952

- ^ 1984년 : 도움말) .

- ^ "Design Guide: CNC Machining" (PDF). xometry.com.

참고 문헌

- Usher, John T. (1896). The Modern Machinist (2nd ed.). N. W. Henley. Retrieved 2013-02-01.

- Practical treatise on milling and milling machines. Brown & Sharpe Manufacturing Company. 1914. Retrieved 2013-01-28.

- A treatise on milling and milling machines. Cincinnati, Ohio: Cincinnati Milling Machine Company. 1922. Retrieved 2013-01-28.

- Noble, David F. (1984), Forces of Production: A Social History of Industrial Automation, New York, New York, USA: Knopf, ISBN 978-0-394-51262-4, LCCN 83048867.

- 1926년 뉴욕과 런던 McGraw-Hill(LCCN 27-24075) 및 일리노이주 브래들리의 Lindsay Publications, Inc.(ISBN 978-0-917914-73)에서 전재Roe, Joseph Wickham (1916), English and American Tool Builders, New Haven, Connecticut: Yale University Press, LCCN 16011753.

- 를 클릭합니다Pease, William (1952), "An automatic machine tool", Scientific American, 187 (3): 101–115, Bibcode:1952SciAm.187c.101P, doi:10.1038/scientificamerican0952-101, ISSN 0036-8733.

- Woodbury, Robert S. (1972) [1960], History of the Milling Machine. In Studies in the History of Machine Tools, Cambridge, Massachusetts, USA, and London, England: MIT Press, ISBN 978-0-262-73033-4, LCCN 72006354. First published alone as a monograph in 1960.

{{citation}}: CS1 유지보수: 포스트스크립트(링크) - Baida, Peter (May–June 1987), "Eli Whitney's Other Talent", American Heritage, 38 (4), retrieved 2010-11-29.

- American Precision Museum (1992), "Rudolph Bannow (1897–1962)", Machine Tool Hall of Fame, American Precision Museum, retrieved 2011-01-01.

- "diesinking". Encyclopædia Britannica. 2011. Retrieved 2011-01-02.

추가 정보

- Hounshell, David A. (1984), From the American System to Mass Production, 1800–1932: The Development of Manufacturing Technology in the United States, Baltimore, Maryland: Johns Hopkins University Press, ISBN 978-0-8018-2975-8, LCCN 83016269, OCLC 1104810110

- . 공동편집으로 발행되었습니다Rolt, L. T. C. (1965), A Short History of Machine Tools, Cambridge, Massachusetts, USA: MIT Press, OCLC 250074.