표면 마감

Surface finish표면 마감은 표면 텍스처 또는 표면 지형이라고도 하며 레이, 표면 거칠기 및 [1]웨이브의 세 가지 특성에 의해 정의되는 표면의 특성입니다.이는 완전히 평평한 이상(진정한 평면)에서 표면의 작은 국소 편차로 구성됩니다.

표면 텍스처는 슬라이딩 시 마찰과 전사층 형성을 제어하는 중요한 요소 중 하나입니다.슬라이딩 조건에서의 마찰 및 마모에 대한 표면 텍스처의 영향을 연구하기 위해 상당한 노력을 기울여 왔습니다.표면 텍스처는 등방성 또는 이방성일 수 있습니다.때로는 표면 질감에 따라 슬라이딩 중에 스틱-슬립 마찰 현상이 관찰될 수 있습니다.

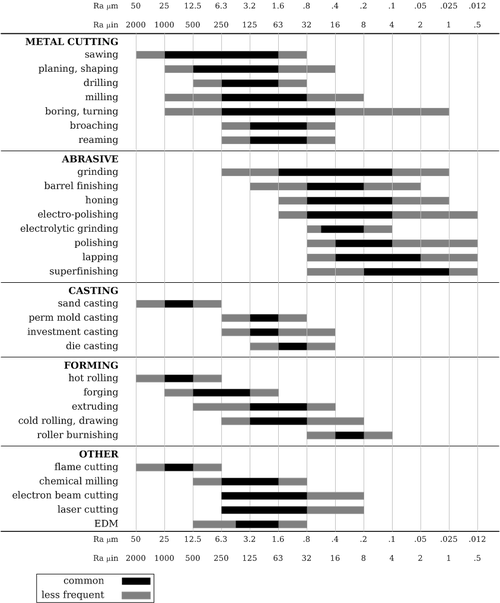

각 제조 공정(다양한 종류의 기계가공 등)은 표면 텍스처를 생성합니다.일반적으로 프로세스는 결과 텍스처를 사용할 수 있도록 최적화됩니다.필요한 경우 초기 텍스처를 수정하기 위한 추가 프로세스가 추가됩니다.후자의 공정은 연마(마모 절단), 연마, 래핑, 연마 블라스팅, 호닝, 전기 방전 가공(EDM), 밀링, 리소그래피, 산업용 식각/화학 밀링, 레이저 텍스처링 또는 기타 공정입니다.

놓다

레이는 일반적으로 사용되는 생산 방법에 따라 결정되는 주요 표면 패턴의 방향입니다.이 용어는 또한 [2]로프의 섬유와 가닥이 감기는 방향을 나타내기 위해 사용됩니다.

표면 거칠기

일반적으로 거칠기로 단축되는 표면 거칠기는 전체 간격의 표면 [1]불규칙성을 나타내는 척도입니다.엔지니어링에서 이것은 보통 "표면 마감"을 의미합니다.수치가 작을수록 미세한 요철, 즉 표면이 매끄러워집니다.

웨이브니스

파도는 표면 거칠기보다 간격이 큰 표면 요철의 측정값이다.이러한 불규칙성은 일반적으로 가공 [1]중 뒤틀림, 진동 또는 처짐으로 인해 발생합니다.

측정.

표면 마감은 접촉 방법과 비접촉 방법 두 가지 방법으로 측정할 수 있습니다.접촉 방법에는 측정 스타일러스를 표면을 가로질러 끄는 방법이 있는데, 이러한 기기를 프로파일미터라고 합니다.비접촉 방법에는 간섭계, 공초점 현미경법, 초점 변화, 구조화된 빛, 전기 용량, 전자 현미경법, 원자력 현미경 및 사진 측량법이 포함됩니다.

사양

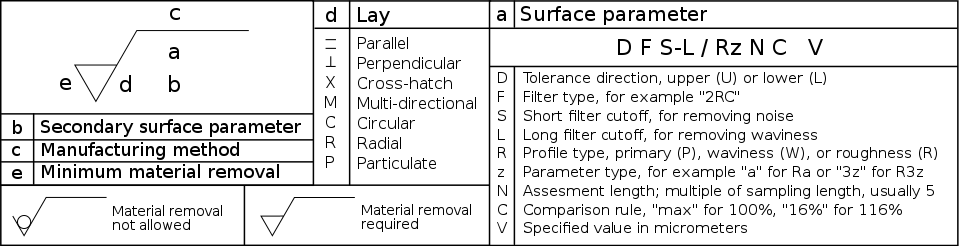

미국에서 표면 마감은 일반적으로 ASME Y14.36M 표준을 사용하여 지정됩니다.다른 공통 표준은 국제 표준화 기구(ISO) 1302:2002이지만, ISO 21920-1:[3]2021을 위해 동일한 표준이 철회되었다.

많은 요인이 제조 시 표면 마감에 기여합니다.성형이나 금속성형 등의 성형공정에서는 금형의 표면마감이 워크의 표면마감을 결정한다.가공 시에는 절삭날과 절삭재의 미세구조와의 상호작용이 모두 최종 표면마감에 [citation needed]기여한다.

일반적으로 표면 마감 상태가 [4]개선될수록 표면 제조 비용이 증가합니다.주어진 제조 공정은 일반적으로 결과 텍스처가 부품의 의도된 용도에 사용할 수 있도록 충분히 최적화되어 있습니다.필요한 경우 초기 텍스처를 수정하기 위한 추가 프로세스가 추가됩니다.이러한 추가 프로세스의 비용은 주로 더 나은 기능 또는 더 긴 수명이라는 어떤 방식으로든 가치를 추가함으로써 정당화되어야 합니다.다른 부품과 슬라이딩 접촉한 부품은 거칠기가 낮으면 더 잘 작동하거나 더 오래 지속될 수 있습니다.미적 개선은 제품의 판매 가능성을 향상시킨다면 가치를 더할 수 있습니다.

실제적인 예는 다음과 같습니다.항공기 제조사는 부품을 만들기 위해 벤더와 계약을 맺는다.부품의 기능에 충분히 강하고 단단하기 때문에 특정 등급의 강철이 부품에 대해 지정됩니다.이 강철은 자유 가공은 아니지만 가공할 수 있다.벤더는 부품을 밀링하기로 결정했다.기계공이 엔드 밀에서 프리미엄 품질의 인서트를 사용하고 (인서트를 교체하기 전에 수백 개를 절단하는 것이 아니라) 20개 부품마다 인서트를 교체하는 한 밀링 가공은 지정된 거칠기(예: 3.2μm)를 달성할 수 있습니다.밀링이 충분히 잘 되어 있는 한(올바른 인서트, 빈번한 인서트 변경, 깨끗한 냉각수) 밀링 후 두 번째 작업(그라인딩 또는 연마 등)을 추가할 필요가 없습니다.인서트 및 냉각수는 비용이 많이 들지만 연마 또는 연마 비용(더 많은 시간과 추가 재료)은 이보다 훨씬 더 많이 듭니다.두 번째 작업을 생략하면 단가가 낮아져 가격이 낮아집니다.벤더 간의 경쟁으로 인해 이러한 세부 사항은 사소한 중요도에서 결정적인 중요도로 높아집니다.확실히 조금 더 높은 가격으로 부품을 약간 덜 효율적인 방법으로 만드는 것은 가능했지만(2개의 작업) 계약을 체결할 수 있는 벤더는 1개뿐이기 때문에 효율의 약간의 차이는 기업의 번영과 폐쇄의 큰 차이로 확대됩니다.

제조 공정에 따라 다양한 공차로 부품이 생산되는 것처럼 거칠기도 다릅니다.일반적으로 이 두 가지 특성은 연결된다. 즉, 치수 정밀 제조 공정은 거칠기가 낮은 표면을 만든다.즉, 공정이 좁은 치수 공차로 부품을 제조할 수 있다면 부품은 그다지 거칠지 않을 것입니다.

표면 마감 매개변수의 추상성 때문에 엔지니어는 일반적으로 다양한 제조 [4]방법을 사용하여 생성된 다양한 표면 거칠기를 가진 도구를 사용합니다.

「 」를 참조해 주세요.

레퍼런스

- ^ a b c Degarmo, Black & Kohser 2003, 페이지 223.

- ^ Herkommer, Mark (1995). FM 5-125: Rigging Techniques, Procedures, and Applications. Washington, DC: United States Department of the Army.

- ^ "ISO 21920-1:2021 Geometrical product specifications (GPS) — Surface texture: Profile — Part 1: Indication of surface texture". International Organization for Standardization. International Organization for Standardization. December 2021. Retrieved 20 February 2022.

{{cite web}}: CS1 maint :url-status (링크) - ^ a b Degarmo, Black & Kohser 2003, 페이지 227.

참고 문헌

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.