골절

Fracture골절은 응력 작용에 의해 물체나 물질이 둘 이상의 조각으로 분리되는 것입니다.고체의 파단은 일반적으로 고체 내에서 특정 변위 불연속 표면의 발달로 인해 발생합니다.변위가 표면에 수직으로 전개되면 정상 인장 균열 또는 단순 균열이라고 하며, 변위가 접선 방향으로 전개되면 전단 균열, 슬립 밴드 또는 [1]탈구라고 한다.

부서지기 쉬운 골절은 골절 전에 뚜렷한 변형 없이 발생합니다.연성 골절은 눈에 보이는 변형 후에 발생합니다.파단강도 또는 파단강도는 시료가 파손되거나 파손되었을 때의 응력이다.재료에서 어떻게 골절이 발생하고 발전하는지에 대한 자세한 이해는 골절 역학의 대상이다.

힘

파괴 강도라고도 하는 파괴 강도는 검체가 파괴를 [2]통해 파괴되는 응력입니다.이것은 보통 응력-변형 곡선을 차트화하는 인장 시험을 통해 특정 표본에 대해 결정된다(이미지 참조).마지막으로 기록된 지점은 골절 강도입니다.

만약 연성 재료는load-controlled situation,[주 1]엘 때까지 ruptu, 추가 하중 어플리케이션과 변형시키는데 계속될 것이다는 최종적인 인장 강도에 도달하는 반면 불안정한 용품들에 골절 강도는 UTS.[2]에 해당합니다Ductile 재료는 인장 강도(UTS)보다 골절 강도 낮은 것.실체.그러나 하중을 [Note 2]변위제어할 경우 재료의 변형으로 하중이 경감되어 파열을 방지할 수 있다.

무작위 재료의 파괴 통계는 매우 흥미로운 행동을 가지고 있으며, 건축가들과 엔지니어들에 의해 꽤 일찍부터 주목되었습니다.사실, 골절이나 파괴 연구는 여전히 흥미롭고 매우 생생한 가장 오래된 물리 과학 연구일 수 있다.500여 년 전 레오나르도 다빈치는 철선의 명목상 동일한 표본의 인장 강도가 와이어의 길이가 증가함에 따라 감소하는 것을 관찰했습니다(예:[3] 최근 논의 참조).비슷한 관찰이 400년 이상 전에 갈릴레오 갈릴레이에 의해 이루어졌다.이는 극단적인 기능 상실 통계량(샘플 부피가 클수록 기능 [4]상실이 발생하고 표본 강도가 낮아지는 누적 변동으로 인해 결점이 커질 수 있음)의 징후입니다.

종류들

파손에는 두 가지 유형이 있습니다. 고장 전에 소성 변형이 없거나 소성 변형이 있는 부서짐과 연성 부서짐입니다.

부서지기 쉽다

메짐성 파단에서는 파단 전에 명백한 소성 변형이 발생하지 않습니다.메짐성 파괴는 일반적으로 에너지 흡수를 거의 수반하지 않으며 [5]강철의 경우 최대 2,133.6m/s(7,000ft/s)의 고속에서 발생합니다.대부분의 경우 하중이 [6]중단되어도 메짐성 골절이 계속됩니다.

부서지기 쉬운 결정성 재료에서는 결합이 낮은 결정학적 평면(분열면)에 정상적으로 작용하는 인장 응력의 결과로 균열로 인해 균열이 발생할 수 있습니다.이와는 대조적으로 비정질 고형물에서는 결정구조가 부족하면 원추상 파열이 발생하며, 가해진 장력에 대해 균열이 정상적으로 진행된다.

물질의 파괴 강도(또는 미세 균열 핵 형성 응력)는 1921년 앨런 아놀드 그리피스에 의해 이론적으로 처음 추정되었다.

여기서: –

한편, 균열은 응력 집중을 다음과 같이 모델링합니다.

- e i c a = l ( + ρ ) i 、 \ \ {( 1 + )

여기서: –

- § p d \ \{ \ { display}}는 부하 응력입니다.

- a는 균열의 절반 입니다.

- { \rho는 균열 끝의 곡률 반지름입니다.

이 두 방정식을 합치면

날카로운 균열(과 큰 결함( 균열 균열 은 모두 재료의 파괴 강도를 낮춥니다.

최근 과학자들은 물질의 [7]음속보다 더 빠른 균열 전파 현상인 초음속 파단을 발견했다.이 현상은 최근 고무 재질 파단 실험에서도 입증됐다.

전형적인 메짐성 파괴의 기본 순서는 재료 사용 전 또는 사용 후 결함의 발생, 반복 하중 하에서의 균열 전파 느리고 안정적, 균열 길이가 파괴 [6]역학에 의해 정의된 조건에 따라 임계 균열 길이에 도달했을 때의 갑작스러운 고장이다.재료파괴인성(Kc), 공칭응력수준(θ), 도입결함크기(a)[5]의 3가지 주요 요인을 제어함으로써 메짐파괴를 회피할 수 있다.잔류 응력, 온도, 부하율 및 응력 농도도 세 가지 주요 [5]요인에 영향을 미쳐 메짐성 파괴의 원인이 됩니다.

특정 조건에서 연성 재료는 부서지기 쉬운 동작을 보일 수 있습니다.빠른 하중, 저온 및 삼축 응력 구속조건으로 인해 연성 재료가 사전 [5]변형 없이 고장날 수 있습니다.

연성

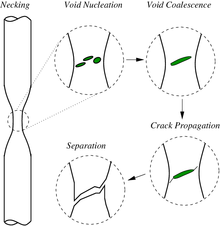

연성 골절의 경우 골절 전에 광범위한 소성 변형(목걸이)이 발생합니다."파열" 및 "연성 파열"이라는 용어는 장력에 의해 부하되는 연성 재료의 궁극적인 고장을 나타냅니다.광범위한 가소성으로 인해 [8][9]균열 전에 대량의 에너지가 흡수되어 균열이 천천히 전파됩니다.

연성파열은 고도의 소성변형을 수반하기 때문에 위와 같이 전파균열의 파괴거동은 근본적으로 변화한다.균열 팁의 응력 농도에서 발생하는 에너지의 일부는 균열이 전파될 때 균열 전 소성 변형에 의해 소멸됩니다.

연성골절의 기본 단계는 보이드 형성, 보이드 결합(균열 형성이라고도 함), 균열 전파 및 기능 상실이며, 종종 컵 앤 원뿔 모양의 기능 상실 표면이 발생합니다.공극은 일반적으로 침전물, 2차상, 포함물 및 재료의 입자 경계에서 결합한다.연성파괴는 전형적으로 입상파괴이며 전위슬립에 의한 변형은 컵 [10]및 원뿔파괴의 전단립 특성을 유발할 수 있다.

특성.

균열이 물질을 통해 전파되는 방식은 균열의 형태를 파악할 수 있습니다.연성골절의 경우 균열은 천천히 이동하며 균열 팁 주위에 많은 양의 소성 변형이 수반됩니다.연성 균열은 일반적으로 증가된 응력이 가해지지 않는 한 전파되지 않으며 일반적으로 하중을 제거할 [6]때 전파를 멈춘다.연성 재료는 균열 선단에서의 소성 변형에 의한 블런팅 효과에 의해 응력이 약간 낮은 부분까지 균열이 진행되어 정지해도 된다.반면 깨지기 쉬운 균열은 소성변형이 거의 또는 전혀 없이 매우 빠르게 확산된다.깨지기 쉬운 물질에 퍼지는 균열은 일단 시작되면 계속 커집니다.

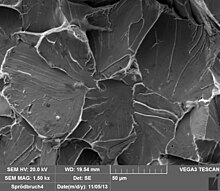

균열전파는 미시적 수준의 균열특성으로도 분류된다.재료 내 입자를 관통하는 균열은 입상파괴를 겪고 있다.입자 경계를 따라 퍼지는 균열을 입자간 균열이라고 합니다.일반적으로 재료 입자 간의 결합은 재료 자체보다 상온에서 더 강하기 때문에 입상 파열이 발생할 가능성이 더 높습니다.온도가 곡물 결합을 약화시킬 정도로 증가하면 입상 간 파열이 더 일반적인 파단 [6]모드가 됩니다.

테스트

재료의 파괴는 여러 가지 방법으로 연구되고 계량화된다.골절은 주로 골절인성(K c\에 의해 결정되므로 이를 결정하기 위해 골절시험을 자주 한다.파괴 인성을 결정하기 위해 가장 널리 사용되는 두 가지 기술은 3점 굴곡 시험과 콤팩트 장력 시험입니다.

콤팩트 텐션과 3점 휨 테스트를 실시함으로써 다음과 같은 방정식을 통해 파단 인성을 결정할 수 있다.

장소:-

- ( /) { \{ ( / a )는 테스트 샘플 지오메트리를 캡처하기 위해 경험적으로 도출된 방정식입니다.

- § \ {F는 파괴응력이며,

- \ \ {는 균열 길이입니다.

c{\에 하게 도달하려면 c{\의 값을 정확하게 측정해야 합니다.이는 테스트 피스 c c\prime의 절삭을 사용하여 실제 [11]재료에서 발견되는 균열 팁을 더 잘 에뮬레이트하기 위해 이 절삭을 갈면 됩니다.시료에 대한 주기적 프리스트레스를 실시하면 피로균열이 유발되어 균열 길이가 ′\ \ \ 에서c \ \ { c로 확대되며, 이 c \ \ {는 위의 식에서 \ mathrm { c\m { c\textstyle \ mathrm { c}를 .[12]

이 시험 후 하중(F)을 더 가하면 균열이 확대되어 하중 대 표본 편향 곡선을 얻을 수 있도록 표본의 방향을 변경할 수 있다.이 곡선으로 재료의 준거와 역수인 선형 부분의 기울기를 구할 수 있다.이 값을 사용하여 위의 방정식에서 정의된 f(c/a)를 도출합니다.이 모든 변수를 알고 K c{\을(를) 계산할 수 있습니다.

세라믹스 및 무기유리

세라믹스와 무기안경은 금속재료와 다른 파쇄성을 가지고 있다.세라믹은 재료 강도가 온도와 무관하기 때문에 강도가 높고 고온에서도 성능이 우수합니다.세라믹스는 인장하중을 받아 테스트한 결과 인성이 낮으며, 세라믹스의 은 c{\로 금속에서 발견되는 [12]값의 약 5%입니다.그러나 세라믹은 통상적으로 압축으로 부하가 걸리기 때문에 압축 강도를 강도라고 부릅니다.이 강도는 대부분의 금속을 상회하는 경우가 많습니다.그러나 세라믹은 부서지기 쉬우므로 대부분의 작업은 부서지기 쉬운 골절을 방지하는 데 중점을 두고 진행됩니다.세라믹이 제조 및 가공되는 방법 때문에 재료에 기존 결함이 있는 경우가 많아 Mode I 메짐성 [12]파괴에 높은 수준의 변동성이 발생합니다.따라서 세라믹 설계에는 확률론적 특성이 고려되어야 한다.Weibull 분포는 특정 부피에서 인장 응력 시그마에서 살아남은 표본의 생존 확률을 예측하며, 종종 세라믹이 파단을 피하는 데 성공했는지 더 잘 평가하는 데 사용됩니다.

파이버 번들

섬유 다발의 파단을 모델링하기 위해, 복합 [13]재료의 강도를 이해하기 위한 모델로서 Thomas Pierce에 의해 1926년에 섬유 다발 모델이 도입되었습니다.번들은 길이가 같고 각각 스프링 상수가 동일한 다수의 평행 Hookean 스프링으로 구성됩니다.단, 브레이크 응력은 다릅니다.이 모든 스프링은 단단한 수평 플랫폼에 매달려 있습니다.하중은 수평 플랫폼에 부착되어 스프링의 하단부에 연결됩니다.이 하부 플랫폼이 완전히 견고한 경우, 어느 시점에서의 부하가 (파이버 또는 스프링이 파손된 수와 장소에 관계없이) 나머지 모든 파이버에 의해 균등하게 분산됩니다.이 로드 쉐어링 모드를 등부하 쉐어링 모드라고 부릅니다.또한 하부 플랫폼의 강성은 유한하다고 가정할 수 있습니다.따라서 스프링이 고장날 때마다 플랫폼의 국소적인 변형이 발생하고 살아남은 네이버파이버가 고장난 파이버에서 전송되는 부분의 대부분을 공유해야 합니다.극단적인 경우는 로컬로드 쉐어링 모델의 경우입니다.이 모델에서는 장애가 발생한 스프링 또는 파이버의 부하가 생존하고 있는 가장 가까운 [4]네이버파이버에 의해 (통상 균등하게) 분산됩니다.

재해

메짐성 파괴로 인한 고장은 엔지니어링된 [5]구조물의 특정 범주로 제한되지 않는다.메짐성 골절은 다른 유형의 고장보다 덜 흔하지만 생명과 특성에 미치는 영향은 더 [5]심각할 수 있다.다음과 같은 주목할 만한 과거 기능 상실은 메짐성 파열에 기인한다.

- 압력용기:[5] 1919년 대당밀 홍수, 1973년 뉴저지[6] 당밀 탱크 고장

- 교량 : 1962년 킹스트리트브릿지 경간 붕괴,[5] 1967년 실버브릿지 붕괴, 2000년 호안브릿지 부분파괴

- 선박:[6] 1912년 타이타닉, [5]제2차 세계대전 중 리버티 선박, 1943년[6] SS 스키네타디

「 」를 참조해 주세요.

메모들

레퍼런스

- ^ Cherepanov, G.P., Mechanics of Brittle Fracture

- ^ a b Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, p. 32, ISBN 0-471-65653-4.

- ^ Lund, J. R.; Bryne, J. P., Civil. Eng. and Env. Syst. 18 (2000) 243

- ^ a b Chakrabarti, Bikas K.(12월 2017년)."통계 물리학 파괴, 분류 체계와 지진의 개발 이야기:개인 계정".자연 과학의 발전에서 보고서 작업이야 01(4):1750013.doi:10.1142/S242494241750013X.ISSN 2424-9424.텍스트는 창조적 공용 귀인 4.0국제 라이센스 하에 가능하다 이 원본에서 복사되었다.

- ^ a b c d e f g h i Rolfe, John M. Barsom, Stanley T. (1999). Fracture and fatigue control in structures : applications of fracture mechanics (3. ed.). West Conshohocken, Pa.: ASTM. ISBN 0803120826.

- ^ a b c d e f g Campbell, F.C., ed. (2012). Fatigue and fracture : understanding the basics. Materials Park, Ohio: ASM International. ISBN 978-1615039760.

- ^ C. H. Chen; H. P. Zhang; J. Niemczura; K. Ravi-Chandar; M. Marder (November 2011). "Scaling of crack propagation in rubber sheets". Europhysics Letters. 96 (3): 36009. Bibcode:2011EL.....9636009C. doi:10.1209/0295-5075/96/36009.

- ^ Perez, Nestor (2016). Fracture Mechanics (2nd ed.). Springer. ISBN 978-3319249971.

- ^ Callister, William D., Jr. (2018). Materials science and engineering : an introduction (8th ed.). pp. 236–237. ISBN 978-1-119-40539-9. OCLC 992798630.

- ^ Askeland, Donald R. (January 2015). The science and engineering of materials. Wright, Wendelin J. (Seventh ed.). Boston, MA. pp. 236–237. ISBN 978-1-305-07676-1. OCLC 903959750.

- ^ EFM - 응력 집중을 자세히 살펴봅니다.

- ^ a b c Courtney, Thomas H. (2000), Mechanical behavior of materials (3nd ed.), McGraw Hill, ISBN 1-57766-425-6.

- ^ Pierce, F. T., J. Textile Indust. 17 (1926) 355

추가 정보

- Dieter, G. E. (1988) 기계 야금 ISBN 0-07-100406-8

- A. 가르시마르틴, A. 과리노, L. 벨론 및 S.Cilberto(1997년) "파괴 전구체의 통계적 특성"Physical Review Letters, 79, 3202 (1997)

- Calister, Jr., William D. (2002) 재료 과학 및 엔지니어링: 개요ISBN 0-471-13576-3

- Peter Rhys Lewis, Colin Gagg, Ken Reynolds, CRC Press (2004), 법의학 재료 공학: 사례 연구.

외부 링크

- http://materials.open.ac.uk/mem/index.html에서 장애가 발생한 제품의 가상 박물관

- 점토 그릇의 파단 및 재건

- 연성 골절

부하 응력입니다.

부하 응력입니다.

균열 끝의 곡률 반지름입니다.

균열 끝의 곡률 반지름입니다.

테스트 샘플 지오메트리를 캡처하기 위해 경험적으로 도출된 방정식입니다.

테스트 샘플 지오메트리를 캡처하기 위해 경험적으로 도출된 방정식입니다. 파괴응력이며,

파괴응력이며, 균열 길이입니다.

균열 길이입니다. 값을 정확하게 측정해야 합니다.이는

값을 정확하게 측정해야 합니다.이는  절삭을 사용하여 실제

절삭을 사용하여 실제