전기차 배터리

Electric vehicle battery

전기차 배터리(EVB, 트랙션 배터리라고도 함)는 배터리 전기차(BEV) 또는 하이브리드 전기차(HEV)의 전기 모터에 전력을 공급하는 데 사용되는 충전식 배터리입니다.일반적으로 리튬 이온 배터리는 높은 전하(또는 에너지) 용량을 위해 특별히 설계되었습니다.

전기차 배터리는 시동, 조명, 점화(SLI) 배터리와는 다른데, 장시간 동안 전원을 공급하도록 설계되어 있으며 딥 사이클 배터리입니다.전기 자동차용 배터리는 비교적 높은 전력 대 중량비, 비 에너지 및 에너지 밀도를 특징으로 합니다. 따라서 차량의 무게를 줄여 성능을 향상시키므로 작고 가벼운 배터리가 바람직합니다.액체 연료에 비해 대부분의 현재 배터리 기술은 비에너지가 훨씬 낮으며, 이는 차량의 최대 전기 범위에 영향을 미치는 경우가 많습니다.

현대 전기 자동차에서 가장 일반적인 배터리 유형은 리튬 이온과 리튬 폴리머입니다. 그 이유는 무게에 비해 에너지 밀도가 높기 때문입니다.전기 자동차에 사용되는 다른 유형의 충전지로는 납-산('플로딩', 딥사이클 및 밸브 조절 납산), 니켈 카드뮴, 니켈-금속 수소화물, 그리고 아연-공기 및 염화나트륨('[1]제브라') 배터리가 있습니다.배터리에 저장된 전기량(즉, 전하)은 암페어 시간 또는 쿨럼 단위로 측정되며, 총 에너지는 종종 킬로와트 시간(kWh)으로 측정됩니다.

1990년대 후반부터 리튬이온배터리 기술의 진보는 휴대용 전자제품, 노트북 컴퓨터, 휴대전화 및 전동 도구의 수요에 의해 추진되어 왔습니다.BEV 및 HEV 시장은 성능 및 에너지 밀도 모두에서 이러한 진보의 이점을 누려 왔습니다.니켈 카드뮴과 같은 이전의 배터리 화학과는 달리 리튬 이온 배터리는 매일 충전 상태에 관계없이 방전 및 재충전할 수 있습니다.

배터리 팩은 BEV 또는 HEV의 상당한 비용을 차지합니다.2019년 12월[update] 현재 전기차 배터리 비용은 킬로와트시 [2]기준으로 2010년 이후 87% 하락했다.2018년 현재 테슬라 모델 S와 같이 250mi(400km) 이상의 모든 전기 주행거리를 가진 차량이 상용화되었으며 현재 수많은 차량 [3]세그먼트에서 판매되고 있습니다.

운영 비용 측면에서, BEV를 작동시키기 위한 전기 가격은 동등한 내연기관의 연료 비용의 극히 일부이며, 높은 에너지 효율을 반영합니다.

전기차 배터리 유형

납산

플래딩된 납 배터리는 가장 오래되고 저렴하며 과거에는 가장 일반적인 차량 배터리입니다.납 배터리에는 자동차 엔진 시동 배터리와 딥 사이클 배터리의 두 가지 주요 유형이 있습니다.자동차 엔진 시동 배터리는 엔진 시동을 걸기 위한 높은 충전 속도를 제공하기 위해 적은 비율의 용량을 사용하도록 설계되었으며, 딥 사이클 배터리는 지게차나 골프 카트와 같은 전기 자동차를 구동하기 위해 지속적으로 전기를 공급하기 위해 사용됩니다.딥 사이클 배터리는 레저용 차량의 보조 배터리로도 사용되지만, 다른 다단계 [4]충전이 필요합니다.납산 배터리는 배터리 [4]수명을 단축시키므로 용량의 50% 미만으로 방전해서는 안 됩니다.플래딩 배터리의 경우 전해액 수준을 검사하고 물을 가끔 교체해야 합니다. 물은 정상적인 충전 사이클 동안 가스를 방출합니다.

이전에는 니켈-철 배터리를 사용한 디트로이트 전기와 같은 일부 초기 BEV를 제외하고 대부분의 전기 자동차는 성숙된 기술, 고가용성 및 저렴한 비용으로 인해 납산 배터리를 사용했습니다.딥 사이클 납 배터리는 비싸고 차량 자체보다 수명이 짧으며, 일반적으로 3년마다 교체해야 합니다.

EV 애플리케이션의 납산 배터리는 최종 차량 질량의 상당 부분(25~50%)이 된다.모든 배터리와 마찬가지로, 석유 연료보다 훨씬 낮은 비 에너지를 가집니다(이 경우, 30–50 W/h/kg).EV의 드라이브 트레인이 가벼워졌기 때문에 처음 보이는 것만큼 차이가 심하지는 않지만, 아무리 좋은 배터리라도 정상 범위의 차량에 장착하면 더 많은 질량을 발생시키는 경향이 있습니다.현재 세대의 일반적인 딥 사이클 납산 배터리의 효율성(70~75%) 및 저장 용량은 온도가 낮을수록 감소하며, 전력을 가열 코일로 전환하면 효율성과 범위가 최대 40% [citation needed]감소합니다.

배터리의 충전 및 작동은 일반적으로 수소, 산소 및 황의 방출을 유발합니다. 수소, 산소 및 황은 자연적으로 발생하며 적절히 환기할 경우 일반적으로 무해합니다.초기 씨티카 소유주들은 제대로 환기하지 않으면 불쾌한 유황 냄새가 충전 후 즉시 기내로 새어나간다는 것을 발견했다.

납 배터리는 EV1의 원래 버전과 같은 초기 현대식 EV에 전원을 공급했습니다.

니켈 수소화물

니켈-금속 수소화물 배터리는 현재 비교적 성숙한 [5]기술로 여겨지고 있습니다.납산보다 충전 및 배출 효율(60~70%)은 떨어지지만, 비에너지는 30~80Whh/kg로 납산보다 훨씬 높다.니켈-금속 수소화 배터리는 하이브리드 자동차와 10만 마일(16,000km)이 지나도 여전히 잘 작동하는 살아남은 1세대 NiMH Toyota RAV4 EV에서 입증되었듯이, 올바르게 사용되면 매우 긴 수명을 가질 수 있습니다.단점으로는 효율 저하, 자가 방전, 매우 까다로운 충전 주기, 추운 날씨에서의 성능 저하 등이 있습니다.

GM Ovonic은 2세대 EV-1에 사용되는 NiMH 배터리를 생산하고, Cobasys는 거의 동일한 배터리(Ovonic 배터리용 11개의 셀과 대조되는 1.2V 85A nih NiMH 셀 10개)를 만든다.이것은 [6]EV-1에서 매우 잘 작동했습니다.최근 특허 침해로 인해 이러한 배터리의 사용이 제한되었습니다.

얼룩말

염화나트륨 또는 "제브라" 배터리는 전해질로 클로로알루민산나트륨(NaAlCl4) 소금을 사용합니다.비교적 성숙한 기술인 Zebra 배터리의 비에너지는 120 Whh/kg입니다.배터리를 사용하기 위해서는 가열해야 하기 때문에 난방비가 증가하는 것 외에는 추운 날씨가 작동에 큰 영향을 미치지 않습니다.그것들은 Modec 상용차와 [7]같은 몇몇 EV에 사용되어 왔다.얼룩말 배터리는 수천 번의 충전 사이클 동안 지속되며 독성이 없습니다.Zebra 배터리의 단점은 비출력(300W/kg 미만)이 낮다는 점과 전해액을 약 270°C(518°F)로 가열해야 한다는 점입니다. 이로 인해 에너지가 낭비되고, 장기간 전하를 저장하는 데 어려움이 있으며, 잠재적으로 위험할 수 있습니다.

리튬 이온

리튬 이온(및 기계적으로 유사한 리튬 폴리머) 배터리는 초기에 노트북 및 가전제품에 사용하기 위해 개발 및 상용화되었습니다.높은 에너지 밀도와 긴 수명 덕분에 EV에서 사용되는 최고의 배터리 유형이 되었습니다.리튬이온화학이 최초로 상용화된 것은 1979년 N. Godshall에 의해 처음 시연된 리튬 코발트 산화물 음극과 흑연 양극이었고,[8][9][10][11] 그 직후 존 구데노와 아키라 요시노에 의해 시연되었다.기존 리튬 이온 배터리의 단점은 온도에 대한 민감도, 저온 전력 성능, 노후화에 [12]따른 성능 저하입니다.유기 전해질의 휘발성, 고도로 산화되는 금속 산화물의 존재 및 양극 SEI 층의 열 불안정성으로 인해 기존의 리튬 이온 배터리는 구멍이 뚫리거나 부적절하게 [13]충전될 경우 화재 안전 위험을 야기합니다.이러한 초기 셀은 극도로 추울 때 전하를 받아들이거나 공급하지 않았기 때문에 일부 기후에서는 전지를 따뜻하게 하기 위해 히터가 필요할 수 있습니다.이 기술의 성숙도는 중간 수준이다.테슬라 로드스터(2008)와 이 회사가 생산한 다른 자동차들은 전통적인 리튬 이온 "노트북 배터리" 전지의 변형된 형태를 사용했다.

최근 EV는 내화성, 환경 친화성, 급속 충전(몇 분 안에) 및 긴 수명을 제공하기 위해 특정 에너지와 특정 전력을 희생하는 리튬 이온 화학의 새로운 변형을 사용하고 있습니다.이들 변종(인산염, 티타늄산염, 스피넬 등)의 수명은 A123형이 최소 10년 이상 지속되고 7000회 이상의 충전/방전 [14]주기가 지속되며 LG화학은 리튬망간 스피넬 배터리가 최대 40년까지 [citation needed]지속될 것으로 예상하고 있다.

연구실에서는 [15]리튬 이온 배터리에 대한 많은 작업이 이루어지고 있습니다.리튬 바나듐 산화물은 이미 스바루 시제품 G4e에 진입하여 에너지 [citation needed]밀도를 두 배로 높였습니다.실리콘 나노와이어,[16][17] 실리콘 나노 입자,[18] 주석 나노 입자는[19][20] 양극의 에너지 밀도를[clarification needed] 몇 배 보장하며, 복합[21][22] 및 초격자[23] 음극 또한 상당한 밀도 향상을 약속합니다.

새로운 데이터에 따르면 열에 노출되고 급속 충전을 사용하면 리튬이온 배터리의 노후화와 실제 사용보다 열화가 촉진되며, 평균 전기차 배터리는 사용 후 6년 6개월 후에도 초기 용량의 90%를 유지할 수 있다.예를 들어 닛산 리프에는 배터리 [24]냉각 시스템이 없기 때문에 닛산 리프 배터리는 테슬라 배터리보다 2배 빠르게 열화됩니다.

배터리 용량

논플러그인 하이브리드 자동차의 배터리 용량은 0.65kWhh(2012 Honda Civic Hybrid)와 1.8kWhh(2001 Toyota Prius) 사이입니다.

플러그인 하이브리드 자동차의 배터리 용량은 4.4kWhh(2012년식 Toyota Prius Plug-in Hybrid)와 34kWhh(Polestar 1) 사이입니다.

모든 전기 자동차의 배터리 용량은 6.0kWhh(2012 르노 트위지)에서 212.7kWhh(2022 GMC Hummer[25] EV) 사이입니다.

배터리 비용

2010년에 덴마크 기술 대학의 과학자들은 25kWh 용량의 인증된 EV 배터리를 구입하기 위해 10,000달러를 지불했습니다(즉, 400달러/k).Wh)는 리베이트나 [28]할증료가 없습니다.배터리 생산자 15명 중 2명은 품질과 화재 [29]안전에 관한 필요한 기술 문서를 제공할 수 있었다.2010년에는 배터리 가격이 [28]3분의 1로 내려갈 때까지 최대 10년이 걸릴 것으로 추정됐다.

2010년 미국 국립연구위원회의 연구에 따르면 리튬 이온 배터리 팩의 비용은 약 1,700/kWh이며, PHEV-10은 약 2.0kWh, PHEV-40은 약 8kWh를 필요로 한다는 점을 고려하면, PHEV-10에 대한 배터리 팩의 제조업체 비용은 약 US$3-10$이다.40.[30][31] MIT Technology Review는 [32]2020년까지 자동차 배터리 팩의 비용이 킬로와트시 당 미화 225달러에서 500달러 사이일 것으로 추정했습니다.미국 에너지 효율 경제 위원회(American Council for a Energy-Efficient Economy)의 2013년 조사에 따르면 배터리 비용은 2007년 1,300/kWh에서 500/k달러로 낮아졌습니다.2012년에.미국 에너지부는 후원하는 배터리 연구의 비용 목표를 US$300/k로 설정했습니다.2015년 및 US$125/k2022년까지.배터리 기술의 진보와 생산량 증가를 통한 비용 절감으로 플러그인 전기 자동차는 기존 내연기관 [33]차량에 비해 경쟁력을 높일 수 있습니다.2016년 전 세계 리튬이온 생산능력은 41.57GWh였다.[34]

셀의 실제 비용은 대부분의 EV 제조업체가 이 주제에 대한 자세한 논의를 거부하기 때문에 많은 논쟁과 추측의 대상이 된다.그러나 2015년 10월, 자동차 제조업체 GM은 연례 Global Business Conference에서 US$145/k의 가격을 예상한다고 발표했습니다.2016년에 진입하는 리튬 이온 셀의 경우 Wh는 다른 분석가의 비용 추정치보다 상당히 낮습니다.GM은 또한 US$100/k의 비용을 예상하고 있습니다.2021년 [35]말까지요

2016년 2월 Bloomberg New Energy Finance(BNEF)가 발표한 연구에 따르면 배터리 가격은 2010년 이후 65%, 2015년만 해도 35% 하락해 350달러/kWh에 달했다.이 연구는 2022년까지 대부분의 국가에서 정부 보조금이 없는 전기 자동차를 내연기관 자동차만큼 저렴하게 만들 수 있는 궤도에 진입할 것이라고 결론지었다.BNEF는 2040년까지 장거리 전기자동차의 가격이 2016년 달러로 환산한 2만2000달러 미만일 것으로 전망했다.BNEF는 전기자동차 배터리 비용이 US$120/k를 훨씬 밑돌 것으로 예상하고 있습니다.2030년까지, 그리고 그 이후 새로운 화학물질이 [36][37]사용 가능해짐에 따라 더 떨어질 것이다.

- 배터리 비용 견적 비교

| 배터리 타입 | 연도 | 비용($/kWh) |

|---|---|---|

| 리튬 이온 | 2021 | 132[38] |

| 리튬 이온 | 2016 | 130[39][35]~140 |

| 리튬 이온 | 2014 | 200~300[40] |

| 리튬 이온 | 2012 | 500~600[41] |

| 리튬 이온 | 2012 | 400[42] |

| 리튬 이온 | 2012 | 520~650[43] |

| 리튬 이온 | 2012 | 752[43] |

| 리튬 이온 | 2012 | 689[43] |

| 리튬 이온 | 2013 | 800~1000[44] |

| 리튬 이온 | 2010 | 750[45] |

| 니켈-금속 수소화물 | 2004 | 750[46] |

| 니켈-금속 수소화물 | 2013 | 500~550[44] |

| 니켈-금속 수소화물 | 350[47] | |

| 납-산 | 256.68 |

EV 패리티

2010년, 배터리 교수 Poul Norby는 가솔린 자동차에 영향을 [48]미치기 위해서는 리튬 배터리가 비에너지를 두 배로 늘리고 kWh 용량당 US$500(2010)에서 US$100으로 가격을 낮춰야 한다고 생각했습니다.씨티그룹은 US$230/kWh를 나타내고 있습니다.

도요타 프리우스 2012의 공식 페이지에는 거리 21km(13mi)와 배터리 용량 5.2kWh(4.5kWh)가 4km(2.5mi)/kWh의 비율로 명시되어 있으며, 아닥스(2015년형)는 이미 110km(68.5mi) 또는 7.5km(4.6mi)/[49]h에 도달했다.

배터리 전기 자동차의 에너지 소비량은 2.5마일(4.0km)/kWh(85MPGe)에서 5.0마일(8.0km)/kWh(135MPGe) 사이입니다.

Steven Chu 미국 에너지 장관은 40마일 배터리 비용이 2008년 12,000달러에서 2015년 3,600달러로, [50][51]2020년에는 1,500달러로 떨어질 것이라고 예측했습니다.리튬 이온, 리튬 폴리, 알루미늄-공기 배터리 및 아연-공기 배터리는 기존의 화석 연료 차량에 버금가는 범위와 충전 시간을 제공할 수 있을 만큼 높은 특정 에너지를 입증했습니다.

코스트 패리티

다양한 비용이 중요합니다.하나는 구입 가격이고 다른 하나는 총소유비용입니다.2015년 기준으로 전기자동차는 초기 구입 비용이 더 비싸지만 운행 비용이 더 저렴하며, 적어도 일부 경우에는 총 소유 비용이 더 낮을 수 있습니다.

Kammen et al., 2008에 따르면 배터리 가격이 US$1,300/kWh에서 US$500/k로 낮아지면 새로운 PEV는 소비자에게 비용 효율이 높아집니다.Wh(배터리가 [52]비용을 회수할 수 있도록 하기 위해).

2010년에는 닛산 리프 배터리 팩이 미화 18,[53]000달러에 생산되었다고 한다.따라서 닛산의 리프 출시 초기 생산 비용은 킬로와트시당 약 750달러(24kWh 배터리)[53]였다.

2012년 McKinsey Quarterly는 자동차의 5년 총 소유 비용을 기준으로 배터리 가격을 휘발유 가격과 연계하여 갤런 당 US$3.50/[54]kWh로 추산했습니다.2017년 McKinsey는 전기차가 US$100/k의 배터리 팩 비용으로 경쟁력을 갖출 것으로 예측했습니다.Wh(2030년경 예상), 팩 비용은 US$190/k가 될 것으로 예상됩니다.2020년까지.[55]

2015년 10월, 자동차 제조업체 GM은 연례 Global Business Conference에서 2016년에 [35]진입하는 Li-ion 셀의 가격이 킬로와트시당 145달러가 될 것으로 예상한다고 발표했습니다.

범위 패리티

주행 범위 패리티는 전기 자동차의 주행 범위가 평균 전연비 차량(500km 또는 310마일)과 동일하고 비에너지가 1kWh/kg [56]이상인 배터리를 의미합니다.더 높은 거리는 전기 자동차가 충전 없이 더 킬로미터를 달릴 수 있다는 것을 의미한다.현재 전기 자동차 판매량은 예상 범위보다 낮다 - 일반 전연소 차량과 동일한 범위일지라도, 구매자들은 현재 [57]주유소만큼 흔하지 않은 광범위한 가용성과 호환성이 있는 충전소가 있다는 것을 확신해야 한다.

일본과 유럽 연합 관계자들은 국가들이 온실가스 배출량을 줄이는 것을 돕기 위해 전기 자동차용 첨단 충전지를 공동으로 개발하기 위해 협의 중이다.일본 GS유아사는 한 번 충전으로 500km(310mi)의 전기차를 구동할 수 있는 배터리 개발이 가능하다고 밝혔다.샤프와 GS Yuasa는 [58]협력으로 이익을 얻을 수 있는 일본의 태양광 전지 및 배터리 제조사 중 하나이다.

- AC 추진 tzero의 리튬 이온 배터리는 충전당 400~500km(200~300mi)의 범위를 제공합니다(단일 충전 범위).[59]2003년 출시 당시 이 차량의 정가는 22만 [60]달러였다.

- 74kWh 리튬이온배터리를 탑재한 다이하츠 미라를 주행하는 일본 EV클럽은 전기자동차 세계기록인 1003km(623mi)를 달성했습니다.

- 중국 장쑤에 있는 Zonda Bus는 500km(310mi)의 전기 [61][clarification needed]주행거리를 가진 Zonda Bus New Energy를 제공합니다.

- 82kWh 배터리를 탑재한 슈퍼카 리맥 콘셉트원은 사거리가 500km다.이 차는 2013년부터 생산되고 있다.

- 60kWh 배터리를 장착한 순수 전기차 BYD e6의 사거리는 300km다.[62]

사양

내부 컴포넌트

전기차(EV)용 배터리 팩 설계는 복잡하고 제조업체 및 특정 용도에 따라 매우 다양합니다.그러나 이들 시스템은 모두 팩의 기본적인 필수 기능을 수행하는 몇 가지 간단한 기계적 및 전기적 구성 요소 시스템의 조합을 통합합니다.

실제 배터리 셀은 다양한 팩 제조업체가 선호하는 화학성, 물리적 모양 및 크기를 가질 수 있습니다.배터리 팩에는 항상 직렬 및 병렬로 연결된 여러 개의 개별 셀이 통합되어 팩의 총 전압 및 전류 요구 사항을 충족합니다.모든 전기 드라이브 EV용 배터리 팩은 수백 개의 개별 셀을 포함할 수 있습니다.각 셀은 화학 조성에 따라 3-4V의 공칭 전압을 가집니다.

제조 및 조립을 지원하기 위해 일반적으로 셀의 큰 스택은 모듈이라고 불리는 작은 스택으로 그룹화됩니다.이들 모듈 중 몇 개는 1개의 팩에 포함되어 있습니다.각 모듈 내에서 셀이 용접되어 전류 흐름을 위한 전기 경로를 완성합니다.모듈에는 냉각 메커니즘, 온도 모니터 및 기타 장치도 포함될 수 있습니다.최적의 [63]성능을 위해 모듈은 특정 온도 범위 내에 있어야 합니다.대부분의 경우 모듈은 배터리 관리 시스템(BMS)[64]을 사용하여 스택 내의 각 배터리 셀에서 생성되는 전압을 모니터링할 수도 있습니다.

배터리 셀 스택에는 단락 시 팩의 전류를 제한하는 주 퓨즈가 있습니다."서비스 플러그" 또는 "서비스 분리"를 분리하여 배터리 스택을 전기적으로 분리된 두 부분으로 분할할 수 있습니다.서비스 플러그를 분리하면 배터리의 노출된 주 단자가 서비스 [64][65]기술자에게 높은 전기적 위험을 초래하지 않습니다.

배터리 팩에는 출력 단자에 대한 배터리 팩의 전력 분배를 제어하는 릴레이(접촉기)도 포함되어 있습니다.대부분의 경우 배터리 셀 스택을 팩의 주 양극 및 음극 출력 단자에 연결한 다음 전기 구동 모터에 고전류를 공급하는 주 릴레이가 2개 이상 있습니다.일부 팩 설계에는 프리차지 저항을 통해 구동 시스템을 사전 충전하거나 자체 관련 제어 릴레이가 있는 보조 버스에 전원을 공급하기 위한 교류 경로가 포함됩니다.안전상의 이유로 이들 릴레이는 모두 정상적으로 [64][65]개방되어 있습니다.

배터리 팩에는 다양한 온도, 전압 및 전류 센서도 포함되어 있습니다.팩 센서로부터 데이터를 수집하고 팩 릴레이를 활성화하는 작업은 팩의 배터리 모니터링 유닛(BMU) 또는 BMS에 의해 수행됩니다.또한 BMS는 배터리 [64]팩 외부에 있는 차량과의 통신도 담당합니다.

재충전

BEV의 배터리는 정기적으로 충전해야 합니다.BEV는 일반적으로 전력망(가정 또는 거리 또는 상점 충전 지점 사용)에서 충전되며, 전력망은 석탄, 수력, 원자력, 천연가스 등 다양한 국내 자원에서 생성됩니다.태양광 태양전지 패널, 풍력 또는 마이크로히드로와 같은 가정용 또는 그리드 전력도 사용될 수 있으며 지구 온난화에 대한 우려 때문에 추진된다.

적절한 전원 공급 장치를 사용하면 보통 시간당 배터리 용량의 절반("0.[66]5C")을 초과하지 않는 충전 속도로 양호한 배터리 수명을 달성할 수 있으며, 따라서 완전 충전에는 2시간 이상이 걸리지만 대용량 [67]배터리에서도 더 빠른 충전이 가능합니다.

가정에서의 충전 시간은 특별한 전기 배선 작업을 수행하지 않는 한 가정용 전기 콘센트의 용량에 의해 제한됩니다.미국, 캐나다, 일본 및 기타 120V 전기를 사용하는 국가에서는 일반 가정용 콘센트가 1.5kW를 공급합니다.230V의 전기를 사용하는 다른 국가에서는 7~14kW의 전기를 공급할 수 있습니다(각각 230V 단상 및 400V 3상).유럽에서는 유럽연합의 안전 규정 때문에 새로운 주택에는 천연가스 연결이 없기 때문에 400V(3상 230V) 그리드 연결이 점점 더 인기를 끌고 있다.

충전시간

테슬라 모델 S, 르노 조, BMW i3 등과 같은 전기 자동차는 급속 충전소에서 30분 [68][69][70][71]이내에 배터리를 80%까지 충전할 수 있습니다.예를 들어 250kW Tesla Version 3 Supercharger의 Tesla Model 3 Long Range 충전은 범위가 9.7km(6마일)인 2% 충전 상태에서 27분 만에 240km(390km)인 80% 충전 상태로, 이는 시간당 [72]520마일(840km)에 해당합니다.

커넥터

충전 전력은 두 가지 방법으로 차량에 연결할 수 있습니다.첫 번째는 전도성 커플링으로 알려진 직접 전기 연결입니다.이는 고전압으로부터 사용자를 보호하기 위해 커넥터가 있는 특수 대용량 케이블을 통해 내후성 소켓에 메인 리드를 꽂는 것만큼 간단할 수 있습니다.플러그인 차량 충전을 위한 최신 표준은 미국의 SAE 1772 전도 커넥터(IEC 62196 Type 1)입니다.ACEA는 유럽에서의 전개에 VDE-AR-E 2623-2-2(IEC 62196 타입 2)를 선택했습니다.이는 잠금 메커니즘에 불필요한 추가 전력 요건을 의미합니다.[citation needed]

두 번째 접근 방식은 유도 충전으로 알려져 있습니다.특별한 '패들'이 자동차의 슬롯에 삽입됩니다.패들은 변압기의 한쪽 권선이고 다른 한쪽 권선은 자동차에 내장되어 있습니다.패들을 삽입하면 자기 회로가 완성되어 배터리 팩에 전원을 공급합니다.하나의 유도 충전 시스템에서는 [73]한쪽 권선이 차량 하부에 부착되고 다른 한쪽 권선은 차고 바닥에 고정됩니다.유도적 접근법의 장점은 노출된 도체가 없기 때문에 감전 가능성이 없다는 것이다. 그러나 인터락, 특수 커넥터 및 접지 고장 감지기는 전도성 결합을 거의 안전하게 만들 수 있다.유도성 충전은 충전 구성 요소를 오프보드 방식으로 [74]더 많이 이동시켜 차량 무게를 줄일 수도 있습니다.1998년 토요타의 유도 충전 옹호자는 전반적인 비용 차이가 미미하다고 주장한 반면, Ford의 전도성 충전 옹호자는 전도성 충전이 더 비용 [74]효율적이라고 주장했습니다.

충전 스폿

2020년 4월[update] 현재 전 [75]세계에는 93,439개 지점과 178,381개의 EV 충전소가 있다.

전 세계적으로 충전소가 많고 그 수는 증가하고 있지만, 문제는 EV 운전자가 다른 차량이 유일한 충전기에 연결되어 있는 원격 충전소에 있거나 다른 차량이 유일한 EV 위치에 주차되어 있는 것을 발견할 수 있다는 것입니다.현재, 다른 사람의 차에서 플러그를 뽑는 것을 금지하는 법은 없으며,[57] 그것은 단지 에티켓에 의해 규정된다.

충전 전 주행 범위

BEV의 범위는 사용하는 배터리의 수와 유형에 따라 달라집니다.차량의 무게와 종류뿐만 아니라 지형, 날씨, 그리고 운전자의 성능도 기존 차량의 주행거리에도 영향을 미칩니다.전기차 변환 성능은 배터리 화학을 포함한 여러 요소에 따라 달라집니다.

- 납 배터리는 가장 많이 구할 수 있고 저렴합니다.이러한 변환의 범위는 일반적으로 30-80km(19-50mi)이다.납 배터리가 장착된 생산용 EV는 충전당 최대 130km(81mi)까지 주행할 수 있습니다.

- NiMH 배터리는 납산보다 비에너지가 높습니다. 시제품 EV는 최대 200km(120mi)의 범위를 제공합니다.

- 새로운 리튬 이온 배터리 장착 EV는 [76]충전당 320~480km(200~300mi)의 주행거리를 제공합니다.리튬은 또한 [77]니켈보다 저렴하다.

- 니켈아연 전지는 니켈카드뮴 전지보다 싸고 가볍다.또한 리튬 이온 [78]배터리보다 저렴하지만 가볍지는 않습니다.

일부 배터리의 내부 저항은 저온에서[79] 현저하게 증가하여 차량의 범위와 배터리 수명이 현저하게 감소할 수 있습니다.

범위와 성능, 배터리 용량과 중량, 배터리 종류와 비용 사이의 경제적 균형을 찾는 것은 모든 EV 제조업체에 있어 어려운 과제입니다.

AC 시스템 또는 첨단 DC 시스템을 사용하는 경우, 회생 제동은 완전한 정지 없이 극심한 교통 조건에서 최대 50%까지 범위를 확장할 수 있습니다.그렇지 않으면 도심 주행 시 주행거리가 약 10~15% 연장되며,[citation needed] 지형에 따라 고속도로 주행 시 주행거리가 미미합니다.

BEV(버스 및 트럭 포함)는 또한 일반 단거리 사용 중 추가 중량 없이 원하는 경우 범위를 확장하기 위해 겐셋 트레일러와 푸셔 트레일러를 사용할 수 있다.방전된 바구니 트레일러는 도중에 재충전된 트레일러로 교체할 수 있습니다.대여할 경우 유지보수 비용은 대리점에 이연될 수 있습니다.

일부 BEV는 트레일러 및 차종 에너지 및 파워트레인에 따라 하이브리드 차량이 될 수 있습니다.

트레일러

트레일러로 운반되는 보조 배터리 용량은 전체 차량 범위를 늘릴 수 있을 뿐만 아니라 공기역학적 항력으로 인한 동력 손실을 증가시키고, 중량 전달 효과를 증가시키며, 트랙션 용량을 감소시킵니다.

스왑 및 삭제

재충전의 대안으로 방전되거나 거의 방전된 배터리(또는 배터리 레인지 익스텐더 모듈)를 완전히 충전된 배터리로 교체하는 방법이 있습니다.이것은 배터리 교환이라고 불리며 [80]교환소에서 이루어집니다.

스왑 스테이션의 특징은 다음과 같습니다.[81]

- 소비자는 더 이상 배터리 자본 비용, 수명 주기, 기술, 유지보수 또는 보증 문제에 관심이 없습니다.

- 교환은 충전보다 훨씬 빠릅니다.Better Place사가 개발한 배터리 교환 장치는 60초 [82]이내에 자동 교환을 시연했습니다.

- 교환소는 전기 그리드를 통한 분산 에너지 저장의 가능성을 높인다.

스왑 스테이션에 대한 우려 사항은 다음과 같습니다.

- 부정의 가능성이 있습니다(배터리 품질은 전체 방전 사이클에 걸쳐 측정할 수 있습니다.배터리 지속 시간은 반복적인 방전 사이클에 걸쳐 측정할 수 있습니다.스왑 거래에서는 배터리가 마모되거나 감소했는지 여부를 알 수 없습니다.배터리 품질은 시간이 지남에 따라 서서히 저하되므로 마모된 배터리는 점차적으로 충전됩니다).시스템)

- 배터리 액세스/실장[83] 세부사항 표준화를 꺼리는 제조사

- 안전에[83] 관한 우려

재충전

아연-브로민 플로우 배터리는 커넥터로 충전하는 대신 액체를 사용하여 충전할 수 있어 시간을 절약할 수 있습니다.

리튬 기반 EV 배터리의 라이프 사이클

리튬 기반 EV 배터리의 라이프 사이클에는 주로 원료 단계, 배터리 제조 단계, 작동 단계 및 수명 만료 관리 단계의 4가지 단계가 있습니다.EV전지의 수명주기 도식에 나타나 있듯이 제1단계에서는 세계 각지에서 희토류 물질을 추출한다.전가공 공장에서 정제된 후, 배터리 제조 회사가 이 재료들을 인수하여 배터리 생산과 팩 조립에 착수합니다.그런 다음 이러한 배터리 팩은 EV 통합을 위해 자동차 제조 회사로 보내집니다.마지막 단계에서 관리가 이루어지지 않으면 배터리의 귀중한 재료가 낭비될 수 있습니다.적절한 종료 관리 단계에서는 루프를 닫으려고 합니다.사용된 배터리 팩은 배터리 상태(SOH)[84]에 따라 고정 저장소로 재사용되거나 재활용됩니다.

배터리의 라이프 사이클은 상당히 길기 때문에 기업과 국가 간의 긴밀한 협력이 필요합니다.현재 원료 단계와 배터리 제조 및 작동 단계가 잘 확립되어 있습니다.수명이 다한 관리 단계는 성장을 위해 어려움을 겪고 있으며, 특히 재활용 프로세스는 주로 경제적인 이유로 인해 더욱 그렇습니다.예를 들어,[85] 2017-2018년 호주에서 리튬 이온 배터리의 6%만이 재활용을 위해 수집되었습니다.단, 루프를 닫는 것은 매우 중요합니다.향후 니켈, 코발트, 리튬의 공급이 강화될 것으로 예상되기 때문에 EV 배터리의 재활용은 환경적 이익을 극대화할 수 있는 잠재력을 가지고 있습니다.쉬 외는 지속 가능한 개발 시나리오에서 재활용이 이루어지지 [86]않으면 리튬, 코발트, 니켈이 앞으로 알려진 매장량에 도달하거나 이를 초과할 것이라고 전망했다.Ciez와 Whitacre는 배터리 재활용을 도입함으로써 채굴에서 발생하는 온실가스(GHG) 배출을 [87]피할 수 있다는 것을 알게 되었습니다.

EV 배터리의 라이프 사이클을 보다 깊이 이해하기 위해서는 다양한 상과 관련된 방출을 분석하는 것이 중요합니다.Ciez와 Whitacre는 NMC 원통형 셀을 예로 들며, 미국 평균 전력망에서 원료 전처리 및 배터리 제조 시 약 9kg의2 COe−1 kg 배터리가 방출된다는 것을 발견했습니다.배출량의 가장 큰 부분은 배출량의 50% 이상을 차지하는 재료 준비에서 비롯되었습니다.NMC 파우치 셀을 사용하면 총 배출량이 약 10kg2 COe kg−1 배터리로 증가하지만 재료 제조는 여전히 [87]배출량의 50% 이상을 차지합니다.수명 만료 관리 단계에서는 리퍼비시 프로세스로 인해 라이프사이클 배출량이 거의 증가하지 않습니다.한편, Ciez와 Whitacre가 제안한 재활용 프로세스는 상당한 양의 GHG를 배출합니다.배터리 재활용 배출 플롯 a와 c에서 알 수 있듯이 재활용 프로세스의 배출은 재활용 프로세스, 화학 및 폼 팩터에 따라 달라집니다.따라서 재활용을 하지 않는 경우와 비교하여 회피되는 순배출량도 이러한 요인에 따라 달라집니다.일견 그림 b와 d와 같이 직접 재활용 공정이 파우치 셀 배터리를 재활용하는 데 가장 이상적인 공정이며, 하이드로메탈러지 공정이 원통형 배터리에 가장 적합하다.그러나 표시된 오류 막대로 인해 최상의 접근 방식을 자신 있게 선택할 수 없습니다.리튬인산철(LFP) 화학의 경우 순효과는 음수입니다.LFP 전지는 코발트와 니켈이 없어 생산비용이 비싸고 에너지 집약적이기 때문에 채굴에 에너지 효율이 높다.일반적으로 단일 부문의 성장을 촉진할 뿐만 아니라 EV 배터리의 수명주기 방출을 줄이기 위한 보다 통합된 노력이 마련되어야 한다.희토류 물질의 한정된 총공급은 분명히 재활용의 필요성을 정당화할 수 있다.그러나 재활용의 환경적 이익은 보다 면밀한 조사가 필요하다.현재의 재활용 기술에 근거해, 재활용의 순이익은, 폼 팩터, 화학, 및 선택한 재활용 프로세스에 의해서 다릅니다.

제조업

EV 배터리의 제조 공정은 주로 재료 제조, 셀 제조, 집적 등 3단계로 구분되며, 이는 EV 배터리의 제조 공정 그래프에 각각 회색, 녹색, 주황색으로 표시되어 있습니다.이 프로세스에는 셀 하드웨어(케이싱 및 전류 수집기)의 제조는 포함되지 않습니다.재료 제조 공정에서는 먼저 활물질, 도전성 첨가제, 폴리머 바인더 및 용제를 혼합한다.그 후, 건조 공정용으로 전류 수집기에 도포한다.이 단계에서 활성물질을 만드는 방법은 전극과 화학에 따라 달라집니다.음극의 경우 가장 많이 사용되는 두 가지 화학 물질은 전이 금속 산화물, 즉 리튬 니켈 코발트 산화물(Li-NMC)과 리튬 금속 인산염(LDP)입니다.양극의 경우, 현재 가장 인기 있는 화학은 흑연이다.그러나 최근에는 Si혼합아노드(Sila Nanotech, Prologium)와 Li메탈아노드(Cuberg, Solid Power)를 만드는 기업이 많아졌다.일반적으로 활성 재료 생산에는 재료 준비, 재료 가공 및 정제라는 세 가지 단계가 있습니다.Schmuch 등은 재료 제조에 대해 더 자세히 논의했다.[88]

셀 제조 단계에서는 준비된 전극을 원통형, 직사각형 또는 주머니 형태로 포장하기 위해 원하는 모양으로 가공한다.그런 다음 전해질을 충전하고 셀을 밀봉한 후 배터리 셀을 조심스럽게 순환시켜 양극을 보호하는 SEI를 형성합니다.그런 다음, 이 배터리들은 차량 통합을 위해 팩으로 조립됩니다.Kwade 등에서는 배터리 제조 프로세스 전반에 대해 자세히 설명합니다.

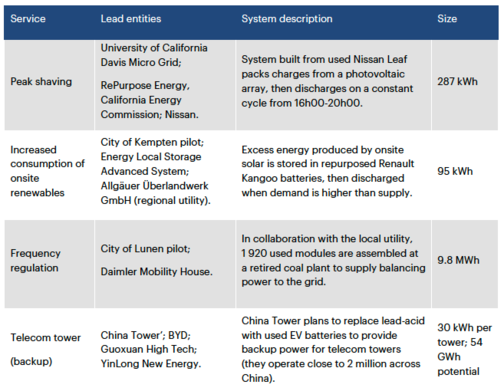

재사용 및 용도 변경

EV 배터리 팩이 원래 용량의 70~80%로 저하되면 수명이 다하도록 정의됩니다.폐기물 관리 방법 중 하나는 팩을 재사용하는 것입니다.팩을 고정 스토리지용으로 용도 변경함으로써 배터리 팩에서 더 많은 가치를 창출하면서 kWh당 라이프 사이클에 미치는 영향을 줄일 수 있습니다.다만, 배터리의 second-life를 유효하게 하는 것은 쉽지 않습니다.배터리 리퍼비시 산업의 발전을 저해하는 몇 가지 과제가 있습니다.

첫째, EV 작동 중에 불규칙하고 바람직하지 않은 배터리 열화가 발생합니다.각 배터리 셀은 작동 중에 다르게 저하될 수 있습니다.현재 배터리 관리 시스템(BMS)에서 SOH 정보를 팩 차원에서 추출할 수 있다.건전성 정보의 셀 상태를 취득하려면 차세대 BMS가 필요합니다.또, 동작중의 온도, 충방전 패턴, 캘린더의 열화 등, 수명이 다했을 때에 낮은 SOH의 원인이 되는 요인이 많기 때문에, 열화 메커니즘은 다를 수 있습니다.따라서 SOH를 아는 것만으로는 리퍼 팩의 품질을 보장할 수 없습니다.이 과제를 해결하기 위해 엔지니어는 차세대 열관리 시스템을 설계하여 열화를 완화할 수 있습니다.배터리 내부의 열화를 완전히 이해하기 위해서는 제1원칙 방법, 물리 기반 모델 및 기계 학습 기반 방법을 포함한 계산 방법이 함께 작동하여 다양한 열화 모드를 식별하고 심각한 작동 후 열화 수준을 정량화할 필요가 있습니다.마지막으로 배터리 [89][90]팩의 품질을 보증하기 위해 전기화학 임피던스 분광법(EIS) 등 보다 효율적인 배터리 특성 도구를 사용해야 합니다.

둘째, 모듈 및 셀을 분해하는 데 비용과 시간이 많이 소요됩니다.마지막 포인트에 이어 첫 번째 단계에서는 배터리 모듈의 남은 SOH를 확인하는 테스트를 실시합니다.이 작업은 폐기된 시스템마다 다를 수 있습니다.다음으로 모듈을 완전히 방전해야 합니다.그런 다음 세컨드 라이프 애플리케이션의 전력 및 에너지 요구 사항을 충족하도록 팩을 분해하고 재구성해야 합니다.고중량 및 고전압 EV 배터리를 분해하려면 자격을 갖춘 작업자와 전문 공구가 필요합니다.이전 섹션에서 설명한 솔루션 외에 리퍼비시 업체는 모듈에서 방출된 에너지를 판매하거나 재사용하여 이 프로세스의 비용을 절감할 수 있습니다.분해 과정을 가속화하기 위해, 이 과정에 로봇을 통합하려는 시도가 여러 번 있었습니다.이 경우 로봇은 해체 [89][91]과정의 안전성을 높이는 더 위험한 작업을 처리할 수 있다.

셋째, 배터리 기술은 투명하지 않고 표준이 없습니다.배터리 개발은 EV의 핵심 부품이기 때문에 제조사가 팩에 음극, 양극, 전해액의 정확한 화학성분을 표시하기는 어렵다.또한 셀과 팩의 용량과 설계는 1년 단위로 변경됩니다.리퍼비시 업체는 이 정보를 적시에 업데이트하기 위해 제조사와 긴밀히 협력해야 합니다.한편, 정부는 라벨링 [89]기준을 설정할 수 있다.

마지막으로, 리퍼비시 공정은 사용한 배터리에 비용을 더한다.2010년 이후 배터리 비용은 85% 이상 감소했으며 이는 예측보다 훨씬 빠른 속도입니다.리퍼에 따른 추가 비용 때문에 리퍼 유닛은 새로운 배터리보다 시장에서 [89]매력적이지 않을 수 있습니다.

그럼에도 불구하고 세컨드 라이프 EV 배터리를 사용한 스토리지 프로젝트의 예에서 보듯이 세컨드 라이프 애플리케이션에서는 몇 가지 성공이 있었습니다.이들은 덜 까다로운 고정 스토리지 애플리케이션에서 피크 면도 또는 재생 가능 기반 발전 소스를 [89]위한 추가 저장소로 사용됩니다.

재활용

세컨드 라이프 애플리케이션을 유효하게 하면, 배터리 수명을 연장할 수 있지만, 최종적으로 EV 배터리는 재활용할 필요가 있습니다.재활용성은 현재 배터리 제조업체에게 중요한 설계 고려 사항이 아니며, 2019년에는 전기차 배터리의 5%만이 [92]재활용되었습니다.BEV 기술은 많은 국가에서 확립된 재활용 프레임워크가 없기 때문에, BEV 및 기타 배터리 작동 전기 장비의 사용이 대규모 에너지 지출이 되고, 궁극적으로 CO 배출이 증가하며2, 특히 재생 에너지 [93]자원이 부족한 국가에서 더욱 그러하다.현재 재활용 프로세스에는 5가지 유형이 있습니다.화금속의 회수, 물리 재료의 분리, 수금속의 회수, 직접 재활용 방법, 생물 금속의 회수.가장 널리 사용되는 프로세스는 현재 리튬 이온 배터리 재활용 시설의 예에서 볼 수 있듯이 나열된 첫 번째 세 가지 프로세스입니다.마지막 두 가지 방법은 여전히 실험실 또는 파일럿 규모이지만, 잠재적으로 광산에서 가장 많은 양의 배출을 피할 수 있습니다.

고온로 금속 합금을 만들기 위해 슬래그, 석회암, 모래 및 코크스로 배터리 재료를 태우는 과정이 포함됩니다.그 결과 금속 합금, 슬래그 및 가스가 생성됩니다.가스는 전해질 및 바인더 성분에서 증발된 분자로 구성됩니다.금속 합금은 하이드로메탈러지컬 프로세스를 통해 구성 물질로 분리할 수 있습니다.금속 알루미늄, 망간 및 리튬이 혼합된 슬래그는 하이드로메탈러지컬 공정에 의해 재활용되거나 시멘트 산업에 사용될 수 있습니다.이 프로세스는 매우 다재다능하고 비교적 안전합니다.사전 정렬이 필요 없기 때문에 다양한 종류의 배터리를 사용할 수 있습니다.또한 셀 전체가 연소되기 때문에 전류 수집기에서 나오는 금속이 제련 과정에 도움이 될 수 있으며 전해질 모래 플라스틱을 태우는 발열 반응으로 인해 에너지 소비도 줄일 수 있습니다.그러나 이 프로세스에서는 여전히 비교적 높은 에너지 소비를 필요로 하며 제한된 수의 재료만 재활용할 수 있습니다.물리적 재료 분리는 입자 크기, 밀도, 강자성 및 소수성과 같은 다양한 구성 요소의 물리적 특성을 기계적으로 분쇄하고 이용함으로써 재료를 회수했습니다.구리, 알루미늄 및 강철 케이스를 선별하여 회수할 수 있습니다.니켈, 코발트, 리튬, 망간으로 구성된 "블랙 매스"라고 불리는 나머지 물질은 회수하기 위해 2차 처리가 필요합니다.하이드로메탈링 프로세스의 경우 집전기를 제거하기 위해 음극 재료를 분쇄해야 합니다.그런 다음 음극 재료를 수용액으로 용출하여 음극 재료에서 원하는 금속을 추출합니다.직접 음극 재활용은 제안된 이름 그대로 재료를 직접 추출하여 새로운 음극 청정 재료로 즉시 사용할 수 있는 음극 전력을 생성합니다.이 과정에는 액체 또는 초임계2 CO를 사용하여 전해질을 추출하는 작업이 포함됩니다.회수된 부품의 크기를 줄인 후 음극 재료를 분리할 수 있다.생물학적 금속 재활용 또는 생물 침출의 경우, 이 공정은 미생물을 사용하여 금속 산화물을 선택적으로 소화시킵니다.그러면, 재활용자들은 금속 나노 입자를 만들기 위해 산화물을 줄일 수 있다.바이오 침출은 광업계에서 성공적으로 사용되어 왔지만, 이 과정은 여전히 재활용 산업에 초기 단계이며 더 많은 조사를 [87][89][91]할 기회가 있습니다.

재활용 기술의 개발과 도입을 촉진하기 위해 전 세계적으로 많은 노력이 있어 왔습니다.미국에서는 에너지 차량 기술부(VTO)가 재활용 프로세스의 혁신과 실용성을 목표로 두 가지 노력을 시작했습니다.ReCell 리튬 재활용 RD 센터는 혁신적이고 효율적인 재활용 기술을 개발하기 위해 3개의 대학과 3개의 국립 연구소를 운영하고 있습니다.가장 주목할 만한 것은 직접 음극 재활용 방법이 ReCell 센터에 의해 개발되었습니다.한편, VTO는 배터리 재활용상을 제정해, 미국 기업가가 현재의 [94]과제를 해결하기 위한 혁신적인 솔루션을 찾도록 장려하고 있습니다.

환경에 미치는 영향

전기 자동차로 전환하려면 2060년까지 초기에 채굴해야 하는 특정 금속의 공급이 87,000% 증가해야 하며,[95] 향후 수요의 일부를 재활용(위 참조)해야 합니다.영국에서만 3150만 대의 가솔린 차량을 전기 자동차로 바꾸려면 "코발트 207,900톤, 탄산리튬 264,600톤, 네오디뮴과 디스프로슘 7,200톤, 구리 2,362,500톤"이 필요하며, 전 세계 전환에는 이러한 [96]양의 40배가 필요할 것으로 추정됩니다.IEA 2021 연구에 따르면, EV의 수요를 충족시키기 위해서는 광물 공급이 2020년 400킬로톤에서 2040년 11,800킬로톤으로 증가해야 한다.이러한 증가에는 공급망(생산량의 60%가 중국에 집중되어 있음)에서 광업 [97]운영이 크게 증가함에 따라 기후와 환경에 미치는 큰 영향까지 많은 과제가 발생합니다.

차량과 그리드의 연결

스마트 그리드를 통해 BEV는 언제든지 그리드에 전력을 공급할 수 있습니다. 특히 다음과 같습니다.

- 피크 부하 기간(전기 판매 가격이 매우 높을 수 있는 경우).그러면 차량이 비수기 시간대에 더 저렴한 요금으로 충전되어 과도한 야간 시간 발생을 흡수할 수 있습니다.차량은 전력을 버퍼링하는 분산형 배터리 저장 시스템 역할을 합니다.)

- 정전 시 백업 전원으로 사용됩니다.

안전.

배터리 전기 자동차의 안전 문제는 대부분 국제 표준 ISO 6469에 의해 처리된다.이 표준은 다음 세 부분으로 나뉩니다.

- 온보드 전기 에너지 스토리지(배터리)

- 기능적인 안전 수단과 장애에 대한 보호

- 전기적 위험으로부터 사람을 보호한다.

소방관들과 구조대원들은 전기와 하이브리드 전기 자동차 사고에서 발생하는 높은 전압과 화학 물질에 대처하기 위한 특별 훈련을 받는다.BEV 사고는 빠른 배터리 방전으로 인한 화재나 연기와 같은 특이한 문제를 일으킬 수 있지만, 많은 전문가들은 BEV 배터리가 상용 차량이나 후방 추돌 시 안전하며 가솔린 [98]탱크가 장착된 가솔린 추진 자동차보다 안전하다는 데 동의합니다.

통상, 배터리의 퍼포먼스 테스트에는, 다음의 결정이 포함됩니다.

- 충전 상태(SOC)

- 건강 상태(SOH)

- 에너지 효율

성능 테스트는 자동차 제조업체(OEM)의 요구 사양에 따라 배터리 전기차(BEV), 하이브리드 전기차(HEV) 및 플러그인 인 하이브리드 전기차(PHEV)의 드라이브 트레인의 주행 사이클을 시뮬레이션합니다.이러한 주행 사이클 동안 배터리의 냉각을 제어하여 차량 내 열 상태를 시뮬레이션할 수 있습니다.

또한 온도 챔버는 테스트 중에 환경 조건을 제어하고 전체 자동차 온도 범위와 기후 [citation needed]조건을 시뮬레이션할 수 있습니다.

특허

특허는 배터리 기술의 개발 또는 전개를 억제하기 위해 사용될 수 있습니다.예를 들어 니켈 수소화 니켈 전지를 자동차에 사용하는 것과 관련된 특허는 NiMH [99][100]기술의 판매 또는 라이센싱에 대해 거부권을 유지한 석유 회사인 쉐브론사의 분사가 보유하고 있었다.

연구, 개발 및 혁신

2019년 12월 현재,[101][102] 배터리 개선을 위해 전 세계에 수십억 유로를 투자할 계획이다.

연구자들은 비접촉형 BEV 충전기에 대한 몇 가지 설계 고려 사항을 생각해냈다.유도결합전력전송(ICPT) 시스템은 자기결합을 [103]통해 비접촉 방식으로 1차원(충전소)에서 1개 이상의 2차원(BEV)으로 효율적으로 전력을 전송한다.

유럽은 전기차 배터리 개발과 생산에 막대한 투자를 계획하고 있으며, 인도네시아도 2023년 전기차 배터리 생산을 목표로 중국 배터리 업체 GEM과 컨템포러리 암페렉스 테크놀로지(주)를 인도네시아에 [104][105][106][107][108][109][110][111]유치하고 있다.

울트라 캐패시터

전기 이중층 캐패시터(또는 "울트라캐패시터")는 AFS Trinity의 개념 프로토타입과 같은 일부 전기 차량에 사용되며, 배터리가 안전한 저항 가열 한계 내에서 유지되고 [112][113]배터리 수명을 연장하기 위해 높은 비력으로 신속하게 사용 가능한 에너지를 저장합니다.

시판되는 울트라 캐패시터는 비에너지가 낮기 때문에 독점적으로 사용되는 전기 자동차는 없습니다.

2020년 1월, 테슬라의 CEO인 Elon Musk는 Li-ion 배터리 기술의 진보로 인해 전기 [114]자동차에는 울트라 캐패시터가 불필요하게 되었다고 말했다.

미국에서의 프로모션

이 섹션의 예와 관점은 주제에 대한 전 세계적인 관점을 나타내지 않을 수 있습니다.(2019년 6월 (이 및 ) |

BEV를 보다 바람직한 것으로 만들기 위한 정책 조치에는 몇 가지가 있습니다.구매 기반 인센티브에는 최신 BEV를 구입하거나 등록할 때 세금 환급 또는 보조금이 포함됩니다.사용 기반 정책 조치에는 BEV 사용자에 대한 혼잡 요금 면제 제공, BEV 사용자의 버스 차선 사용 허용, BEV 무료 주차 허용 등이 포함됩니다.이러한 인센티브는 지역 및 글로벌 정책 인센티브로 분류할 수 있습니다.혼잡 통행료 면제나 도시의 무료 BEV 주차를 포함한 지역 인센티브는 이 특정 지역에 위치한 인센티브에만 영향을 미칩니다.보조금이나 국세 환급 등 글로벌 정책 인센티브는 한 나라의 [115]누구에게나 적용된다.

2009년 버락 오바마 대통령은 48개의 새로운 첨단 배터리 및 전기 드라이브 프로젝트를 발표했으며, 이 프로젝트는 미국 경기 회복 및 재투자법에 따라 24억 달러의 자금을 지원받게 됩니다.정부는 이러한 프로젝트들이 배터리 및 전기 구동 부품의 미국 제조 능력 개발과 전기 구동 차량의 배치를 가속화하고 차세대 첨단 자동차를 [116]만드는 데 있어 미국의 리더십을 확립하는데 도움을 줄 것이라고 주장했다.

이번 발표는 하이브리드 및 전기 구동 차량용 첨단 배터리 기술에 대한 사상 최대 규모의 투자였다.업계 관계자들은 이 24억 달러의 투자와 수상자들의 24억 달러의 비용 분담으로 인해 미국 배터리 및 자동차 산업에서 수만 개의 제조 일자리가 창출될 것으로 예상했습니다.

이 상은, 배터리 및 그 컴퍼넌트의 생산과 배터리 재활용 능력의 확대를 위해서, 미국에 근거지를 둔 제조사에의 15억달러의 조성금을 대상으로 하고 있습니다.

- 미국 부통령 조 바이든은 디트로이트에서 미시간 주에 본사를 둔 기업과 대학에 10억 달러 이상의 보조금을 지급한다고 발표했습니다.청정 에너지 제조에 대한 주의 리더십을 반영하여 미시간 기업과 기관은 모든 주에서 가장 많은 보조금 지원을 받았습니다.A123 Systems와 Johnson Controls 두 회사는 캘리포니아에 고급 배터리를 위한 제조 기반을 구축하기 위해 총 5억 5천만 달러를 받게 되며, Compact Power와 Dow Kokam [117]두 회사는 배터리 셀과 재료 제조에 총 3억 달러 이상을 받게 됩니다.GM, 크라이슬러, 포드 등 미시간 주에 본사를 둔 대형 자동차 회사들은 배터리와 전기 구동 부품을 제조하는 데 총 4억 달러 이상을 받게 됩니다.미시간주의 3개 교육기관(미시건 대학, 디트로이트의 웨인 주립 대학, 상반도의 호튼의 미시간 공과 대학)은 연구자, 기술자, 서비스 프로바이더의 트레이닝과 실시를 위한 교육 및 종업원 트레이닝 프로그램으로 합계 1000만달러 이상의 자금을 받게 됩니다.ct 소비자 조사를 통해 고급 차량과 배터리로의 전환을 가속화합니다.

- 스티븐 추 미국 에너지 장관은 미국 노스캐롤라이나주 샬롯에 있는 셀가드를 [118]방문해 미국 내 제조시설에서 리튬이온 배터리에 대한 예상되는 수요를 충족시키기 위해 세퍼레이터 생산능력을 확대하기 위해 4900만 달러의 보조금을 지급했다고 발표했습니다.Celgard는 노스캐롤라이나주 샬롯과 [119]노스캐롤라이나주 콩코드 인근 지역에서 생산능력을 확장할 계획이었으며, 이 회사는 새로운 분리기 생산이 2010년에 온라인화될 것으로 예상했다.Celgard는 약 수백 개의 일자리가 창출될 것으로 예상했습니다.이들 중 첫 번째 일자리는 빠르면 2009년 가을부터 시작됩니다.

- EPA 관리자 리사 잭슨은 세인트루이스에 있었다.플로리다주 피터스버그는 Saft America,[120][121] Inc.가 옛 세실필드 군사기지 부지에 잭슨빌에 새로운 공장을 건설하고 군용, 산업용 및 농업용 차량용 리튬이온 전지, 모듈 및 배터리 팩을 제조하는 데 9550만 달러의 보조금을 지급한다고 발표했다.

- 차관 교통국 존 Porcari의 회사는달러 32.5만 보조금 그들의 밸브 통제되고 납산 배터리와 UltraBattery, 연축 전지 탄소 supercapacitor으로 결합되어, micr을 위해 생산 용량을 증가시키도록 하기 위해 동 펜 제조 Co,[122]리옹 역, 펜실베니아에 방문했다.시와온화한 하이브리드 애플리케이션.[123]

2022년 5월 2일, 바이든 대통령은 정부가 국내 배터리 제조와 재활용을 촉진하기 위한 31억 6천만 달러 계획을 시작할 것이라고 발표했는데, 이는 국가를 가스 자동차에서 전기 자동차로 전환시키기 위한 더 큰 노력이다.바이든 행정부의 목표는 [124]2030년까지 미국 자동차 생산량의 절반을 전기화하는 것이다.

노르웨이에서의 프로모션

노르웨이는 BEV 프로모션의 대표적인 예가 되었다.BEV 시장점유율은 노르웨이에서 세계 최고 수준이며, 주된 이유는 BEV의 구매 및 소유 촉진을 위한 강력한 인센티브 때문이다.노르웨이는 종종 내연기관 차량(ICEV)과 같거나 심지어 BEV를 저렴하게 구입할 수 있는 BEV에 대한 인센티브 패키지를 가지고 있습니다.구매 가격 인센티브 외에도, BEV를 보다 비용 효율적이고 일상적으로 편리하게 사용할 수 있도록 하는 인센티브도 있습니다.인센티브 정책은 노르웨이에서 BEV 판매를 증가시키는 데 분명한 성공을 거두어 [125]같은 방향으로 나아가고자 하는 다른 나라들에게 좋은 본보기가 되고 있습니다.

「 」를 참조해 주세요.

예

관련된

- 배터리 충전

- 배터리 전기 다중 장치

- 배터리 기관차

- 충전소

- 듀얼 모드 차량

- 전기 자동차 에너지 효율

- 플라이휠 에너지 저장소

- 배터리 종류 목록

- 충전식 배터리

- 소금물 전지

- 트랙션 모터

- V2G(Vehicle-to-Grid)

레퍼런스

- ^ "Axeon Receives Order for 50 Zebra Packs for Modec Electric Vehicle; Li-Ion Under Testing". Green Car Congress. 24 November 2016. Retrieved 15 December 2019.

- ^ "Battery prices are falling, which is good news for EVs". Marketplace. 3 December 2019. Retrieved 25 April 2020.

- ^ "EV Database". EV Database. Retrieved 25 April 2020.

- ^ a b Barre, Harold (1997). Managing 12 Volts: How To Upgrade, Operate, and Troubleshoot 12 Volt Electrical Systenms. Summer Breeze Publishing. pp. 63–65. ISBN 978-0-9647386-1-4.(50% 미만으로 인한 황산화 피해 감소)

- ^ "Nickel Metal Hydride NiMH Batteries". www.mpoweruk.com. Retrieved 26 April 2020.

- ^ "GM, Chevron and CARB killed the sole NiMH EV once, will do so again – Plug-in Electric cars and solar power reduce dependence on foreign oil by living oil-free, we review the options". Retrieved 26 April 2020.

- ^ "Modec electric truck - DIY Electric Car Forums". www.diyelectriccar.com. Retrieved 26 April 2020.

- ^ Godshall, N.A.; Raistrick, I.D.; Huggins, R.A. (1980). "Thermodynamic investigations of ternary lithium-transition metal-oxygen cathode materials". Materials Research Bulletin. 15 (5): 561. doi:10.1016/0025-5408(80)90135-X.

- ^ Godshall, Ned A.(1980년 5월 18일) 리튬 배터리용 3원 리튬 전이 금속 산소 음극 재료의 전기화학 및 열역학 연구.스탠퍼드 대학교 박사 학위 논문

- ^ "goodenough"&Refine=Refine+Search&Refine=Refine+Search&Query=in%2F"goodenough,+john" "USPTO search for inventions by "Goodenough, John"". Patft.uspto.gov. Retrieved 8 October 2011.

- ^ Mizushima, K.; Jones, P. C.; Wiseman, P. J.; Goodenough, J. B. (1980). "Li

xCoO

2(0<x<-1): A new cathode material for batteries of high energy density". Materials Research Bulletin. 15 (6): 783–789. doi:10.1016/0025-5408(80)90012-4. - ^ Jalkanen, K.; Karrpinen, K.; Skogstrom, L.; Laurila, T.; Nisula, M.; Vuorilehto, K. (2015). "Cycle aging of commercial NMC/graphite pouch cells at different temperatures". Applied Energy. 154: 160–172. doi:10.1016/j.apenergy.2015.04.110.

- ^ "Lithium-Ion Batteries Hazard and Use Assessment" (PDF). Retrieved 7 September 2013.

- ^ "A123 Inks Deal to Develop Battery Cells for GM Electric Car". 10 August 2007. Retrieved 10 December 2016.

- ^ "Li-Ion Rechargeable Batteries Made Safer". Nikkei Electronics Asia. February 2008. Archived from the original on 12 September 2011.

- ^ "Nanowire battery can hold 10 times the charge of existing lithium-ion battery". 9 January 2008. Retrieved 10 December 2016.

- ^ Cui, Yi. "Inorganic Nanowires as Advanced Energy Conversion and Storage Materials" (PDF). US: Stanford University. Retrieved 31 March 2019.

- ^ Jaques, Robert (14 April 2008). "Nanotech promises lithium ion battery boost". vnunet.com. Archived from the original on 8 April 2009. Retrieved 3 October 2013.

- ^ "Using nanotechnology to improve Li-ion battery performance". Retrieved 10 December 2016.

- ^ Zhang, Wei-Ming; Hu, Jin-Song; Guo, Yu-Guo; Zheng, Shu-Fa; Zhong, Liang-Shu; Song, Wei-Guo; Wan, Li-Jun (2008). "Tin-Nanoparticles Encapsulated in Elastic Hollow Carbon Spheres for High-Performance Anode Material in Lithium-Ion Batteries". Advanced Materials. 20 (6): 1160–1165. doi:10.1002/adma.200701364.

- ^ "Argonne's lithium-ion battery technology to be commercialized by Japan's Toda Kogyo". Retrieved 10 December 2016.

- ^ Johnson, Christopher S. (2007). "Journal of Power Sources : Development and utility of manganese oxides as cathodes in lithium batteries". Journal of Power Sources. 165 (2): 559–565. doi:10.1016/j.jpowsour.2006.10.040.

- ^ "Hybrid Develops New "Superlattice Structure" Lithium Battery Capable of Increasing Drive Ranges in Excess of 200 Miles". Hybrid Technologies. US. 24 February 2008. Archived from the original on 2 March 2008.

- ^ "New Data Shows Heat & Fast-Charging Responsible For More Battery Degradation Than Age Or Mileage". CleanTechnica. 16 December 2019.

- ^ GMC Hummer EV’s Battery is Heavier Than a Mazda3, retrieved 28 June 2022

- ^ Ziegler, Micah S.; Trancik, Jessika E. (2021). "Re-examining rates of lithium-ion battery technology improvement and cost decline". Energy & Environmental Science. 14 (4): 1635–1651. doi:10.1039/D0EE02681F. ISSN 1754-5692.

- ^ "The price of batteries has declined by 97% in the last three decades". Our World in Data. Retrieved 26 April 2022.

- ^ a b Bredsdorff, Magnus (22 June 2010). "Et batteri til en elbil koster 60.000 kroner" [Electrical Vehicle battery costs $10,000]. Ingeniøren (in Danish). Retrieved 30 January 2017.

- ^ Bredsdorff, Magnus (22 June 2010). "EV batteries still prototypes". Ingeniøren (in Danish). Denmark. Retrieved 22 June 2010.

- ^ National Research Council (2010). Transitions to Alternative Transportation Technologies--Plug-in Hybrid Electric Vehicles. The National Academies Press. doi:10.17226/12826. ISBN 978-0-309-14850-4. Archived from the original on 7 June 2011. Retrieved 3 March 2010.

- ^ Jad Mouawad and Kate Galbraith (14 December 2009). "Study Says Big Impact of the Plug-In Hybrid Will Be Decades Away". New York Times. Retrieved 4 March 2010.

- ^ Tommy McCall (25 June 2011). "THE PRICE OF BATTERIES" (PDF). MIT Technology Review. Retrieved 5 May 2017.

- ^ Siddiq Khan and Martin Kushler (June 2013). "Plug-in Electric Vehicles: Challenges and Opportunities" (PDF). American Council for an Energy-Efficient Economy. Retrieved 9 July 2013. ACEE 보고서 번호 T133.

- ^ Gibbs, Nick (2 January 2017). "Automakers hunt for battery cell capacity to deliver on bullish EV targets". Automotive News. Archived from the original on 9 January 2017. Retrieved 9 January 2017.

- ^ a b c Cobb, Jeff (2 October 2015). "Chevy Bolt Production Confirmed For 2016". Hybrid cars. Retrieved 14 December 2015.

- ^ Randall, Tom (25 February 2016). "Here's How Electric Cars Will Cause the Next Oil Crisis". Bloomberg News. Retrieved 26 February 2016. 임베디드 비디오를 참조해 주세요.

- ^ Bloomberg New Energy Finance (25 February 2016). "Here's How Electric Cars Will Cause the Next Oil Crisis" (Press release). London and New York: PR Newswire. Retrieved 26 February 2016.

- ^ Firth, James (30 November 2021). "Battery Price Declines Slow Down in Latest Pricing Survey". Bloomberg Green. Bloomberg News. Retrieved 1 December 2021.

- ^ Dalløkken, Per Erlien (23 December 2016). "Her produseres elbilen og bensinbilen på samme linje" [Electric car and petrol truck produced on the same line]. Teknisk Ukeblad (in Norwegian). Norway. Retrieved 16 August 2018.

- ^ "Tesla to Miss 2020 Delivery Target by 40%, Analyst Forecasts". greentechmedia.com. 17 December 2014. Retrieved 28 January 2015.

Tesla’s current batteries cost $200-$300 per kilowatt hour.

- ^ "Battery technology charges ahead McKinsey & Company". mckinsey.com. Retrieved 1 February 2014.

- ^ "Lithium-ion battery costs will still be about $400/kW⋅h by 2020". green.autoblog.com. Retrieved 1 February 2014.

- ^ a b c "McKinsey: Lithium Ion Battery Prices to Reach $200/kW⋅h by 2020 PluginCars.com". plugincars.com. Retrieved 1 February 2014.

- ^ a b "Tesla Debacle Highlights Need For New EV Battery Technology - Forbes". forbes.com. Retrieved 1 February 2014.

- ^ "WSJ: Nissan Leaf profitable by year three; battery cost closer to $18,000". green.autoblog.com. Retrieved 1 February 2014.

- ^ Anderman, Menahem (2003). "Brief Assessment of Improvements in EV BatteryTechnology since the BTAP June 2000 Report" (PDF). California Air Resources Board. Retrieved 16 August 2018.

- ^ "GM, Chevron and CARB killed the NiMH EV once, will do so again". ev1.org. Retrieved 1 February 2014.

- ^ Simonsen, Torben (23 September 2010). "Density up, price down". Electronic Business (in Danish). Archived from the original on 25 September 2010. Retrieved 24 September 2010.

- ^ "Addax, c'est belge, utilitaire, électrique… et cocasse". L'Echo (in French). 6 April 2018. Retrieved 11 April 2018.

- ^ "Electric Car Battery Prices on Track to Drop 70% by 2015, Says Energy Secretary : TreeHugger". treehugger.com. Retrieved 1 February 2014.

- ^ Klayman, Ben (11 January 2012). "Electric vehicle battery costs coming down: Chu". Reuters. Retrieved 4 December 2016.

- ^ Daniel Kammen, Samuel M Arons , Derek Lemoine , Holmes Hummel (November 2008). "Cost-Effectiveness of Greenhouse Gas Emission Reductions from Plug-In Hybrid Electric Vehicles". Goldman School of Public Policy Working Paper: GSPP08-014. Retrieved 16 September 2021.

{{cite web}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ a b "Nissan Leaf profitable by year three; battery cost closer to $18,000". AutoblogGreen. 15 May 2010. Retrieved 15 May 2010.

- ^ Russell Hensley, John Newman, and Matt Rogers (July 2012). "Battery technology charges ahead". McKinsey & Company. Archived from the original on 9 January 2017. Retrieved 12 January 2017.

{{cite web}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ Lambert, Fred (30 January 2017). "Electric vehicle battery cost dropped 80% in 6 years down to $227/kWh – Tesla claims to be below $190/kWh". Electrek. Retrieved 30 January 2017.

- ^ "Google Answers: Driving range for cars". Retrieved 1 February 2014.

- ^ a b Bonges, Henry A.; Lusk, Anne C. (1 January 2016). "Addressing electric vehicle (EV) sales and range anxiety through parking layout, policy and regulation". Transportation Research Part A: Policy and Practice. 83: 63–73. doi:10.1016/j.tra.2015.09.011. ISSN 0965-8564.

- ^ Okada, Shigeru Sato & Yuji (8 March 2009). "EU, Japan may study advanced solar cells Business Standard". Business Standard India. business-standard.com. Retrieved 1 February 2014.

- ^ Mitchell, T. (2003), AC Propulsion Debuts tzero with LiIon Battery (press release) (PDF), AC Propulsion, archived from the original (PDF) on 9 June 2007, retrieved 25 April 2009

- ^ Lienert, Dan (21 October 2003), "The World's Fastest Electric Car", Forbes, retrieved 21 September 2009

- ^ "Archived copy". Archived from the original on 6 March 2012. Retrieved 28 July 2010.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사본 (링크) Yancheng Political Consultive Conference 리더가 Zonda New Energy Bus 조사 - ^ "40(min) / 15(min 80%)". byd-auto.net. Archived from the original on 6 February 2016.

- ^ Duan, X.; Naterer, G. F. (1 November 2010). "Heat transfer in phase change materials for thermal management of electric vehicle battery modules". International Journal of Heat and Mass Transfer. 53 (23): 5176–5182. doi:10.1016/j.ijheatmasstransfer.2010.07.044. ISSN 0017-9310.

- ^ a b c d "PHEV, HEV, and EV Battery Pack Testing in a Manufacturing Environment DMC, Inc". www.dmcinfo.com.

- ^ a b presentation November 11 final.pdf "Leader of Battery Safety & Battery Regulation Programs - PBRA" (PDF). Archived from presentation November 11 final.pdf the original (PDF) on 7 October 2011. Retrieved 7 September 2020.

{{cite web}}: 값 확인(도움말);값 확인(도움말) - ^ Coren, Michael J. "Fast charging is not a friend of electric car batteries". Quartz. Retrieved 26 April 2020.

- ^ "How Long Does It Take to Charge an Electric Car?". J.D. Power. Retrieved 26 April 2020.

- ^ "Neue Stromtankstelle: Elektroautos laden in 20 Minuten". golem.de (in German). 15 September 2011.

- ^ Lübbehüsen, Hanne (24 October 2013). "Elektroauto: Tesla errichtet Gratis-Schnellladestationen" [Electric car: Tesla builds free fast charging stations]. ZEIT ONLINE (in German). German. Retrieved 15 December 2019.

- ^ 30 Minuten bis zu 80 Prozent aufgeladen werden, bild.de의 der schnellsten von vier Ladegeschwindigkeiten의 Die Akus im Reno Joe Könen

- ^ Mit einem Schnellladegerét lésst der Akku des i3 (골렘주 미누텐주 80 Prozent aufladen, nur 30 Minuten zu 80 Prozent aufladen)데

- ^ "Tesla Model 3 V3 Supercharging Times: 2% To 100% State of Charge (Video)". CleanTechnica. 18 November 2019. Retrieved 26 April 2020.

- ^ "Site homepage". Retrieved 10 December 2016 – via scitation.aip.org.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ a b 전기차 충전 분야 자동차 업체들의 정면승부(웹사이트).오토 채널, 1998-11-242007-08-21에 취득.

- ^ "Open Charge Map - Statistics". openchargemap.org. Retrieved 26 April 2020.

- ^ Mitchell, T (2003). "AC Propulsion Debuts tzero with LiIon Battery" (PDF) (Press release). AC Propulsion. Archived from the original (PDF) on 7 October 2003. Retrieved 5 July 2006.

- ^ Gergely, Andras (21 June 2007). "Lithium batteries power hybrid cars of future: Saft". Reuters. US. Retrieved 22 June 2007.

- ^ Gunther, Marc (13 April 2009). "Warren Buffett takes charge". CNN. US. Retrieved 11 February 2017.

- ^ "US NREL: Electric Vehicle Battery Thermal Issues and Thermal Management" (PDF).

- ^ "Electric cars wait in the wings". Manawatu Standard. 17 September 2008. Retrieved 29 September 2011.

- ^ "Volkswagen Says 'No' to Battery Swapping, 'Yes' to Electrics in U.S. : Greentech Media". greentechmedia.com. 17 September 2009. Retrieved 1 February 2014.

- ^ "What's Hot: Car News, Photos, Videos & Road Tests Edmunds.com". blogs.edmunds.com. Archived from the original on 7 July 2012. Retrieved 1 February 2014.

- ^ a b "Battery swap model ?won?t work? carsguide.com.au". carsguide.com.au. Retrieved 3 March 2014.

- ^ a b "Electric vehicles, second life batteries, and their effect on the power sector McKinsey". www.mckinsey.com. Retrieved 10 May 2021.

- ^ Zhao, Yanyan; Pohl, Oliver; Bhatt, Anand I.; Collis, Gavin E.; Mahon, Peter J.; Rüther, Thomas; Hollenkamp, Anthony F. (9 March 2021). "A Review on Battery Market Trends, Second-Life Reuse, and Recycling". Sustainable Chemistry. 2 (1): 167–205. doi:10.3390/suschem2010011. ISSN 2673-4079.

- ^ Xu, Chengjian; Dai, Qiang; Gaines, Linda; Hu, Mingming; Tukker, Arnold; Steubing, Bernhard (December 2020). "Future material demand for automotive lithium-based batteries". Communications Materials. 1 (1): 99. Bibcode:2020CoMat...1...99X. doi:10.1038/s43246-020-00095-x. ISSN 2662-4443.

- ^ a b c d Ciez, Rebecca E.; Whitacre, J. F. (February 2019). "Examining different recycling processes for lithium-ion batteries". Nature Sustainability. 2 (2): 148–156. doi:10.1038/s41893-019-0222-5. ISSN 2398-9629. S2CID 188116440.

- ^ Schmuch, Richard; Wagner, Ralf; Hörpel, Gerhard; Placke, Tobias; Winter, Martin (April 2018). "Performance and cost of materials for lithium-based rechargeable automotive batteries". Nature Energy. 3 (4): 267–278. Bibcode:2018NatEn...3..267S. doi:10.1038/s41560-018-0107-2. ISSN 2058-7546. S2CID 139370819.

- ^ a b c d e f g h Global EV Outlook 2020. Global EV Outlook. 18 June 2020. doi:10.1787/d394399e-en. ISBN 9789264616226. S2CID 242162623.

- ^ Assessment of Technologies for Improving Light-Duty Vehicle Fuel Economyâ€"2025-2035. The National Academies Press. 2021. doi:10.17226/26092. ISBN 978-0-309-37122-3. S2CID 234202631.

- ^ a b Harper, Gavin; Sommerville, Roberto; Kendrick, Emma; Driscoll, Laura; Slater, Peter; Stolkin, Rustam; Walton, Allan; Christensen, Paul; Heidrich, Oliver; Lambert, Simon; Abbott, Andrew (6 November 2019). "Recycling lithium-ion batteries from electric vehicles". Nature. 575 (7781): 75–86. Bibcode:2019Natur.575...75H. doi:10.1038/s41586-019-1682-5. ISSN 0028-0836. PMID 31695206.

- ^ Jacoby, Mitch (14 July 2019). "It's time to get serious about recycling lithium-ion batteries". Chemical & Engineering News.

- ^ Manzetti, Sergio; Mariasiu, Florin (1 November 2015). "Electric vehicle battery technologies: From present state to future systems". Renewable and Sustainable Energy Reviews. 51: 1004–1012. doi:10.1016/j.rser.2015.07.010. ISSN 1364-0321.

- ^ Author, Not Given (1 April 2019). "FY2018 Batteries Annual Progress Report". doi:10.2172/1525362. OSTI 1525362. S2CID 243075830.

{{cite journal}}: 인용 저널에 필요(도움말); 통칭(도움말)이 있습니다. - ^ Månberger, André; Stenqvist, Björn (1 August 2018). "Global metal flows in the renewable energy transition: Exploring the effects of substitutes, technological mix and development". Energy Policy. 119: 226–241. doi:10.1016/j.enpol.2018.04.056. ISSN 0301-4215. S2CID 52227957.

- ^ "Move to net zero 'inevitably means more mining'". BBC News. 24 May 2021. Retrieved 16 June 2021.

- ^ "The Role of Critical Minerals in Clean Energy Transitions – Analysis". IEA. Archived from the original on 17 June 2021. Retrieved 16 June 2021. Alt URL

- ^ Walford, Lynn (18 July 2014). "Are EV batteries safe? Electric car batteries can be safer than gas cars". auto connected car. Retrieved 22 July 2014.

- ^ "ECD Ovonics Amended General Statement of Beneficial Ownership". 2 December 2004. Archived from the original on 29 July 2009. Retrieved 8 October 2009.

- ^ "ECD Ovonics 10-Q Quarterly Report for the period ending March 31, 2008". 31 March 2008. Archived from the original on 28 July 2009. Retrieved 8 October 2009.

- ^ "EU approves 3.2 billion euro state aid for battery research". Reuters. 9 December 2019. Retrieved 10 December 2019.

- ^ "StackPath". www.tdworld.com. Retrieved 10 December 2019.

- ^ Wang, Chwei-Sen; Stielau, O.H.; Covic, G.A. (October 2005). "Design considerations for a contactless electric vehicle battery charger". IEEE Transactions on Industrial Electronics. 52 (5): 1308–1314. doi:10.1109/TIE.2005.855672. ISSN 1557-9948. S2CID 13046022.

- ^ "Indonesia to produce EV batteries by 2022 - report". 19 December 2019.

- ^ "Factbox: Plans for electric vehicle battery production in Europe". Reuters. 9 November 2018 – via www.reuters.com.

- ^ "European battery production to receive financial boost DW 02.05.2019". DW.COM.

- ^ "France and Germany commit to European electric battery industry". Reuters. 2 May 2019 – via www.reuters.com.

- ^ "Europe aims to take its place on the global EV battery production stage". 28 March 2019.

- ^ "CATL Plans Massive Increase In European Battery Production". CleanTechnica. 27 June 2019.

- ^ "The 2040 outlook for EV battery manufacturing McKinsey". www.mckinsey.com.

- ^ "EU aims to become powerhouse of battery production Platts Insight". blogs.platts.com.

- ^ Wald, Matthew L. (13 January 2008). "Closing the Power Gap Between a Hybrid's Supply and Demand". The New York Times. Retrieved 1 May 2010.

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 29 February 2012. Retrieved 9 November 2009.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ Lambert, Fred (21 January 2020). "Elon Musk: Tesla acquisition of Maxwell is going to have a very big impact on batteries". Electrek. Retrieved 26 April 2020.

- ^ Langbroek, Joram H. M.; Franklin, Joel P.; Susilo, Yusak O. (1 July 2016). "The effect of policy incentives on electric vehicle adoption". Energy Policy. 94: 94–103. doi:10.1016/j.enpol.2016.03.050. ISSN 0301-4215.

- ^ "Recovery Act Announcement: President Obama Announces $2.4 Billion in Grants to Accelerate the Manufacturing and Deployment of the Next Generation of U.S. Batteries and Electric Vehicles". EERE News. U.S Department of Energy. 5 August 2009. Archived from the original on 26 August 2009.

- ^ 다우케미칼, Kokam America, SAIL Venture Partners 및 Townsend Ventures의 컨소시엄

- ^ "Battery Separator - Battery Separators, Battery Membrane Celgard". celgard.com. Retrieved 1 February 2014.

- ^ "Celgard Press Releases In The News". celgard.com. Retrieved 1 February 2014.

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 28 November 2010. Retrieved 7 August 2009.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ "08/05/2009: EPA Administrator announces $95 million in Recovery Act funds to unleash American innovation and create jobs in Florida;". archive.epa.gov. Retrieved 26 April 2020.

- ^ "EAST PENN manufacturing co., inc.: Lead-Acid Batteries; Battery Manufacturers; Thousands of Different Types of Batteries, Cable & Wire Product". eastpenn-deka.com. Retrieved 1 February 2014.

- ^ "2.4 Billion in Grants to Accelerate the Manufacturing and Deployment of the Next Generation of US Batteries and Electric Vehicles". The White House. Retrieved 26 April 2020.

- ^ Natter, Ari; Leonard, Jenny (2 May 2022). "Biden's Team Puts Up Over $3 Billion to Boost U.S. Battery Output". Bloomberg News. Retrieved 2 May 2022.

- ^ Bjerkan, Kristin Ystmark; Nørbech, Tom E.; Nordtømme, Marianne Elvsaas (1 March 2016). "Incentives for promoting Battery Electric Vehicle (BEV) adoption in Norway". Transportation Research Part D: Transport and Environment. 43: 169–180. doi:10.1016/j.trd.2015.12.002. ISSN 1361-9209.