벌집 구조

Honeycomb structure벌집형 구조물은 천연 또는 인공 구조물로, 사용 재료의 양을 최소화하여 최소 무게와 최소 재료비에 도달할 수 있도록 벌집형 구조물의 기하학적 구조를 가지고 있다. 벌집 구조물의 기하학은 매우 다양할 수 있지만, 그러한 모든 구조물의 공통적인 특징은 얇은 수직 벽 사이에 형성된 속이 빈 세포의 배열이다. 그 세포들은 종종 주상형이고 육각형이다. 벌집형 구조물은 최소한의 밀도와 상대적인 높은 평면 외 압축 특성과 평면 외 전단 특성을 가진 재료를 제공한다.[1]

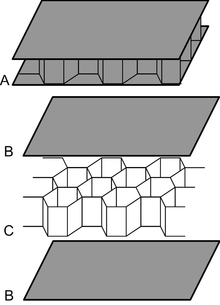

인간이 만든 벌집 구조 재료는 일반적으로 텐션의 강도를 제공하는 두 개의 얇은 층 사이에 벌집 재료를 레이어드하여 만든다. 이것은 판과 같은 조립체를 이룬다. 벌집 재료는 평평하거나 약간 구부러진 표면이 필요한 곳에 널리 사용되며, 높은 특정 강도가 중요하다. 이 때문에 항공우주산업에서 널리 쓰이고 있으며, 1950년대 이후 알루미늄, 섬유레글라스, 첨단 복합소재 등의 벌집형 소재가 항공기와 로켓에 등장하고 있다. 그들은 또한 종이로 만든 벌집형 판지 형태의 포장재에서부터 스키나 스노보드와 같은 스포츠 용품에 이르기까지 많은 다른 분야에서도 발견될 수 있다.

소개

천연 벌집 구조로는 벌집, 바위 벌집 풍화, 곱창, 뼈 등이 있다.

인공 벌집 구조로는 벌집 코어가 있는 샌드위치 구조 복합체가 있다.[citation needed] 인조 벌집 구조는 저부하 적용을 위한 저강도 및 강성, 알루미늄 또는 섬유 보강재에서 고성능 적용을 위한 고강도와 강성 등에 이르기까지 의도된 용도와 필요한 특성에 따라 다양한 재료를 사용하여 제조된다.플라스틱 제품 라미네이트 또는 샌드위치 패널의 강도는 패널 크기, 사용된 면면 재료 및 그 안에 있는 벌집 셀의 수 또는 밀도에 따라 달라진다. 벌집합성물은 항공우주산업, 자동차, 가구에서부터 포장, 물류에 이르기까지 많은 산업에서 널리 사용되고 있다. 이 물질은 벌의 벌집과 육각형 시트 구조와 시각적으로 닮았다는 점에서 그 이름을 따왔다.

역사

꿀벌의 육각형 빗살은 예로부터 감탄과 궁금증을 자아냈다. 그리스 신화에 따르면 최초의 인공 벌집은 3000여 년 전 다달루스가 왁스 주조물을 분실해 금으로 제조했다고 한다.[2] 마르쿠스 바로는 그리스 기하학자인 유클리드(유클리드)와 제노도로스(Zenodorus)가 육각형 모양이 공간과 건축자재를 가장 효율적으로 사용한다는 것을 발견했다고 보고한다. 로마의 판테온 돔에 있는 내부 갈비뼈와 숨겨진 방들은 벌집 구조의 초기 사례다.[3][full citation needed]

갈릴레오 갈릴레이는 1638년 "예술과 자연은 더더욱, 무게를 더하지 않고 강건성을 증가시키는 수천 번의 작업에서, 새의 뼈에서 볼 수 있듯이 가볍고 구부러지고 부서지는 것에 매우 저항적인 많은 줄기에서 볼 수 있다"라고 중공 고체의 저항을 논한다.[4] 로버트 후크는 1665년에 코르크의 자연 세포 구조가 육각형 꿀벌 빗과 비슷하다는 것을 발견했고,[5] 찰스 다윈은 1859년에 "우리가 볼 수 있는 한 벌집벌의 빗은 노동력과 왁스를 절약하는데 절대적으로 완벽하다"[6]고 말한다.

최초의 종이 벌집 구조물은 2000년 전 중국인들이 장신구를 위해 만들었을지 모르지만, 이에 대한 언급은 아직 발견되지 않았다. 종이 벌집과 팽창 생산 공정이 1901년[7] 독일의 할레/살레에서 한스 헤이블브룬에 의해 장식용으로 발명되었다. 골판지 금속판의 최초의 벌집 구조물은 1890년에 벌집을 키우도록 제안되었다.[8] 같은 목적으로, 더 많은 꿀을 수확하기 위한 기초 시트와 마찬가지로, 종이 페이스트 접착제 혼합물을 사용한 벌집 몰딩 공정이 1878년에 특허를 얻었다.[9] 오늘날에도 여전히 사용되고 있는 벌집 생산의 세 가지 기본 기법, 즉 팽창, 골재, 몰딩은 1901년에 이미 비샌드위치 응용용으로 개발되었다.

휴고 융커스는 먼저 라미네이트 구조 안에 있는 벌집 모양의 핵에 대한 아이디어를 탐구했다. 그는 1915년에 항공기 응용을 위한 최초의 벌집코어를 제안하고 특허를 얻었다.[10] 그는 천으로 덮인 항공기 구조물을 금속 시트로 대체하는 자신의 개념을 상세히 기술했으며 일련의 사각형 또는 직사각형 셀이나 삼각형 또는 육각형 중공체를 나란히 배열하여 매우 작은 간격으로 지지할 경우 금속 시트도 압축으로 적재할 수 있다고 추론했다. 연속적인 피부를 세포 코어에 결합하는 문제는 나중에 융커스가 리벳으로 고정하거나 함께 용접할 수 있는 열린 골판 구조로 이어졌다.

구조 적용을 위한 벌집 구조의 최초 사용은 건물 적용을 위해 독립적으로 제안되었고 1914년에 이미 출판되었다.[11] 1934년 에드워드 G. 버드는 골판지 금속판으로부터 용접된 강철 벌집형 샌드위치 패널에 특허를 냈고 클로드 도르니에는 1937년을 목표로 플라스틱 상태의 피부를 굴리거나 눌러서 코어-피부 접합 문제를 해결했다.[12] 벌집 샌드위치 구조의 성공적인 첫 구조용 접착제 결합은 에어로 리서치 리미티드사의 노먼 드 브루인에 의해 달성되었는데, 그는 1938년에 벌집 코어에서 수지 필릿을 형성할 수 있는 오른쪽 점도의 접착제를 특허를 얻었다.[13] 북미 XB-70 발키리는 자신들이 개발한 브레이징 공정을 이용해 스테인리스 벌집형 패널을 광범위하게 사용했다.

벌집 기술의 역사에서 중요한 발전을 요약하면 다음과 같다.[14]

- 기원전 60년 디오도로스 시쿨루스는 다이달루스가 제조한 황금 벌집을 잃어버린 왁스 주물을 통해 보고한다.

- 기원전 36년 마르쿠스 바로는 공간과 건축자재를 육각형 모양으로 가장 효율적으로 사용했다고 보고한다.

- 126 판테온은 로마에서 돔을 지지하기 위해 네모난 형태의 움푹 들어간 판넬인 커피 구조물을 사용하여 재건되었다.

- 1638년 갈릴레오 갈릴레이는 중량을 추가하지 않고 중공 고형물과 그 저항의 증가를 논한다.

- 1665년 로버트 후크는 코르크의 자연 세포 구조가 육각형의 꿀벌 빗과 비슷하다는 것을 발견한다.

- 1859년 찰스 다윈은 벌집벌의 빗이 노동력과 밀랍을 절약하는데 절대적으로 완벽하다고 말한다.

- 화기로1877번길 H. Küstermann은 종이 페이스트 접착제 혼합물을 사용하여 벌집 몰딩 공정을 실행한다.

- 1890 Julius Steigel은 골판지 금속판으로부터 벌집 생산 공정을 개시한다.

- 1901년 한스 헤이즐브룬은 육각형 종이 벌집과 증산 과정을 개시한다.

- 1914년 R. Höfler와 S. Renyi는 구조 적용을 위한 벌집 구조의 첫 번째 사용에 대해 특허를 얻었다.

- 1915년 휴고 융커스는 항공기 응용을 위한 최초의 벌집코어를 특허한다.

- 1931년 George Thomson은 경량 석고판 판넬을 위해 장식적으로 확장된 종이 벌집을 사용할 것을 제안한다.

- 1934년 에드워드 G. 버드는 골판지 금속판으로부터 용접된 강철 벌집 샌드위치 판넬을 특허를 얻었다.

- 1937년 Claude Dornier는 플라스틱 상태로 압착된 껍질이 핵심 세포벽에 있는 벌집형 샌드위치 판넬을 특허한다.

- 1938년 Norman de Bruyne은 벌집 샌드위치 구조물의 구조용 접착제 결합에 대해 특허를 얻었다.

- 1941년 존 D. 링컨은 항공기 라돔에 확장된 종이 벌집 사용을 제안한다.

- 1948년 로저 스틸은 섬유 강화 복합 시트를 사용한 확장 생산 공정을 적용한다.

- 1969년 보잉 747기는 듀폰의 노멕스 아라미드 섬유종이를 사용하는 헥셀 컴포지트의 광범위한 내화성 허니컴을 통합했다.

- 1980년대 압출 공정에 의해 생산된 열가소성 플라스틱 꿀콤이 도입되었다.

제조하다

세 가지 전통적인 벌집 생산 기술인 팽창, 골재, 몰딩은 모두 1901년까지 비샌드위치 응용을 위해 개발되었다. 장식 용도의 경우, 20세기 첫 10년 동안 벌집 생산의 확대가 놀랄만한 자동화 수준에 도달했다.

오늘날 벌집 코어는 유리 보강 플라스틱(일명 섬유유리), 탄소 섬유 강화 플라스틱, 노멕스 아라미드 종이 강화 플라스틱 또는 금속(대개 알루미늄)과 같은 복합 재료로 팽창 프로세스와 골판 공정을 통해 제조된다.[15]

금속(알루미늄과 같은)에서 나온 허니콤은 오늘날 팽창 과정에 의해 생산된다. 슬릿을 자른 후 알루미늄 시트 한 장에서 벌집을 접는 연속적인 공정이 이미 1920년경에 개발되었다.[16] 메탈 허니컴의 지속적인 인라인 생산은 메탈롤을 절단과 휨에 의해 이루어질 수 있다.[17]

열가소성 허니컴 코어(일반적으로 폴리프로필렌에서)는 대개 압출된 종단[18] 블록이나 벌집 시트를 얇게 자른 압출 튜브를[19][20] 통해 처리된 압출에 의해 만들어진다.

최근에는 열가소성 플라스틱 허니컴을 생산하는 새롭고 독특한 공정이 구현되어, 비용 효율적인 샌드위치 패널에 직접 스킨을 적층하는 허니컴의 인라인 생산뿐만 아니라 벌집코어의 지속적인 생산이[21] 가능하게 되었다.[22]

적용들

복합 벌집 구조물은 수많은 공학 및 과학 용도에 사용되어 왔다.

| 적용면적 | 산업 | 회사/제품 |

|---|---|---|

| 레이싱 조개 | 스포츠 | 베스폴리, 자누섹 레이싱 보트 |

| 항공우주 제조 | 항공우주 | 유럽 연합, 헥셀, 플라스코어 주식회사, 슈츠 젬브H & Co.KGA(코마스터) |

| 글라이더스 | 항공우주 | 슐레이셔 ASW 19, 태양충동 프로젝트 |

| 헬리콥터 | 항공우주 | 카모프 Ka-25, 벨 533, 웨스트랜드 링스 |

| 제트 항공기 | 항공우주 | General Dynamics/Grumman F-111B, F-111 Aardvark, 보잉 747 이후 모든 상업용 항공기 |

| 로켓 하부구조 | 항공우주 | 새턴 V 계기 장치, 화성 탐사 로봇, S-520 |

| LED 기술 | 조명 | 스마트슬라브 |

| 확성기 기술 | 오디오 | 라우드스피커#드라이버 설계: 다이내믹 스피커, 우퍼 |

| 망원경 거울 구조 | 항공우주 | 허블 우주 망원경 |

| 자동차 구조 | 자동차 | 팬더 솔로, 재규어 XJ220, 돔 F105, 블루버드-프로테투스 CN7, BMW i3 / i8, 코닉세그 아게라 |

| 스노보드 | 스포츠 | 스노보드 |

| 가구 | 목공 | 가구 |

보다 최근의 개발은 벌집형 구조가 양극화 알루미나에 있는 나노홀 배열,[23] 폴리머 박막의 마이크로퍼러티브 배열,[24] 활성탄 벌집형,[25] 광대역 갭 벌집형 구조와 관련된 응용 분야에서도 유리하다는 것을 보여준다.[26]

공기역학

벌집 그물은 바람의 난류를 줄이거나 발생시키기 위해 공기역학에서 종종 사용된다. 풍동(온도, 유속)에서 표준 프로파일을 얻는 데도 사용된다. 오른쪽 망사를 선택하는 주요 요인은 길이비(길이 대 벌집 셀 지름) L/d이다.

길이 비율 < 1: 길이 비율이 낮은 벌집형 메시는 차량 전면 그릴에 사용할 수 있다. 미적 이유 외에도, 이 메시는 균일한 프로파일을 얻고 난기류의 강도를 줄이기 위해 스크린으로 사용된다.[27]

길이비 >> 1: 길이비 큰 벌집형 메시는 흐름의 횡방향 난류 및 에디를 감소시킨다. 초기 풍동 터널은 스크린이 없이 그것들을 사용했지만, 불행히도 이 방법은 시험 구역에 높은 난류 강도를 도입했다. 대부분의 현대식 터널은 벌집과 스크린을 모두 사용한다.

알루미늄 허니컴은 업계에서 흔히 사용되지만, 다른 재료는 특정 용도에 맞게 제공된다. 금속 구조물을 사용하는 사람들은 추가적인 난기류를 일으킬 수 있기 때문에 부르르 제거에 주의해야 한다. 폴리카보네이트 구조는 저렴한 대안이다.

랭글리의 첫 번째 풍동 터널을 위한 이 개방 회로 공기 흡입구의 벌집형, 선별된 중심부는 흔들림이 없는 안정적인 공기 흐름을 보장했다. 두 명의 정비사가 실제 터널의 입구 끝 부근에서 포즈를 취하고 있는데, 거기서 공기가 벌집 배치를 통해 시험 구간으로 빨려들어와 흐름을 부드럽게 했다.

공기 흐름에서 에디를 줄이기 위해 허니콤만이 이용 가능한 단면은 아니다. 정사각형, 직사각형, 원형 및 육각형 횡단면은 일반적으로 벌집형 단면이 선호되는 선택이지만 다른 선택이 가능하다.[28]

특성.

허니콤에 두 개의 스킨을 결합한 구조로 최소한의 무게로 강성이 뛰어난 샌드위치 패널을 제공한다. 벌집 구조물의 거동은 직교방성으로, 구조물의 방향에 따라 패널이 다르게 반응한다는 것을 의미한다. 따라서 대칭의 방향, 이른바 L과 W 방향을 구별할 필요가 있다. L-방향은 가장 강하고 뻣뻣한 방향이다. 가장 약한 방향은 L-방향(일반 육각형의 경우)에서 60°이며 가장 준수하는 방향은 W-방향이다.[1] 벌집 샌드위치 핵심의 또 다른 중요한 특성은 압축 강도다. 벽이 서로 지지되는 효율적인 육각형 구성으로 인해 벌집형 코어의 압축강도는 일반적으로 폼 코어 또는 골판형 코어 등 다른 샌드위치 코어 구조물에 비해 더 높다(동일한 중량으로).

허니콤의 기계적 특성은 세포 기하학, 허니콤이 구성되는 재료의 특성(흔히 고형이라고 함), 영의 계량, 항복 응력, 재료의 파단 응력 등을 포함하는 허니콤의 상대적 밀도(그것으로 평준화된 허니콤의 밀도)에 따라 달라진다. 고체의 ρ*/ρs).[29][30] 저밀도 허니컴의 탄성모듈리는 고체와 무관한 것으로 밝혀졌다.[31] 허니컴의 기계적 특성도 하중이 가해지는 방향에 따라 달라진다.

평면 내 로딩: 평면 내하중에서는 종종 벌집형 벽두께가 벽의 길이에 비해 작다고 가정한다. 일반 벌집의 경우 상대밀도는 벽두께 대 벽길이비(t/L)에 비례하고 영의 계수는 (t/L)에 비례한다.3[29][30] 충분히 높은 압축 부하에서 벌집합은 심각한 스트레스에 도달하고 탄성 버클링, 플라스틱 항복 또는 깨지기 쉬운 파쇄라는 메커니즘 중 하나로 인해 실패한다.[29] 고장의 모드는 벌집이 만들어지는 고체의 재료에 의존한다. 셀 벽의 탄성 좌굴은 탄성 재료의 고장 모드,[30] 플라스틱 항복으로 인한 연성 재료의 고장 모드, 깨지기 쉬운 파쇄는 고체가 부서지기 쉬울 때의 고장 모드다.[29][30] 탄성 좌굴 스트레스는 상대 밀도 제곱에 비례하고, 플라스틱 붕괴 스트레스는 상대 밀도 제곱에 비례하며, 부서지기 쉬운 파쇄 스트레스는 상대 밀도 제곱에 비례한다.[29][30] 재료의 임계 응력과 파괴에 이어 재료에서 고원 응력이 관찰되는데, 이때 벌집의 응력이 대략 일정하게 유지되는 동안 변형률 증가가 관찰된다.[30] 일단 특정 변종에 도달하면, 추가 압축이 세포벽을 함께 밀어내면서 물질은 밀도를 겪기 시작할 것이다.[30]

평면 외 로딩: 평면 외 하중의 경우, 평면 외 영의 정규 육각형 벌집 합계의 계수는 벌집의 상대 밀도에 비례한다.[29] 탄성 좌굴 응력은 (t/L)3에 비례하는 반면 플라스틱 좌굴 응력은 (t/L)에 비례한다.5/3[29]

벌집형 셀의 모양은 종종 다른 공학 용도에 맞게 변화한다. 일반 육각세포 외에 흔히 쓰이는 모양은 삼각세포, 사각세포, 원형코스의 육각세포, 원형코스의 사각세포 등이 있다.[32] 이 세포들의 상대적 밀도는 그들의 새로운 기하학에 따라 달라질 것이다.

참고 항목

참조

- ^ a b Wahl, L.; Maas, S.; Waldmann, D.; Zurbes, A.; Freres, P. (28 May 2012). "Shear stresses in honeycomb sandwich plates: Analytical solution, finite element method and experimental verification". Journal of Sandwich Structures and Materials. 14 (4): 449–468. doi:10.1177/1099636212444655. S2CID 137530481.

- ^ 기원전 1세기 역사도서관 디오도로스 시쿨루스

- ^ 맥도날드 1976, 페이지 33 대상 ( "그 안에 여러 가지 층에서 로툰다 구조를 벌집으로 결합하는 많은 다른 챔버들 중 몇 개, 즉 정교한 엔지니어링 솔루션의 필수적인 부분인 벌집합에 기여하는 개구부가 있다.."

- ^ 갈릴레이, G, Discorsi e dimostrazioni mattermatiche, intorno á due nuoue sienze, Leiden, Elzeviers, 1638년

- ^ Hoke, R, Micrographia, London, J. Martyn and J. Allestry, 1665년

- ^ 다윈, C, 런던, 존 머레이, 1859년 자연선택에 의한 종의 기원에 관하여

- ^ 헤이얼브룬 & 피너, 파피에르네츠, DE133165, 1901년

- ^ 줄리어스 스티겔, 베르파흐렌 수르 헤르스텔룽 폰 쿤스트와벤, DE57655, 1890

- ^ 쿠스터만, F. H., 쾰른슬리히 비엔넨와벤 네브스트 덴 악센 주르 헤르스텔룽 더셀벤, DE7031, 1879년

- ^ Hugo Junkers, Abdeckung Für Flugzeugtragfléchen und Dergleichen, DE310040, 1915년

- ^ 호플러, R., S. 레니, 플라텐포레미거 바우코르퍼, DE355036, 1914년

- ^ 도니에, C. 항공기 시공에 있어 특히 GB515267, 도니어 메탈바우텐 GmbH, 1937의 경량 구조 부재 제작 방법의 개선 또는 관련

- ^ "Society for Adhesion and Adhesives". Uksaa-www.me.ic.ac.uk. 1904-11-08. Archived from the original on 2013-10-19. Retrieved 2014-02-13.

- ^ "EconHP Holding - History /index.php". Econhp.de. Archived from the original on 2011-07-18. Retrieved 2014-02-13.

- ^ "Hexweb™ Honeycomb Attributes and Properties" (PDF). Hexcel Composites. Archived from the original (PDF) on 2010-06-01. Retrieved 2006-09-21.

- ^ [1], 딘, H. B. (1919). 인조 벌집. US1389294. 미국, 존 D. 안녕.

- ^ "Lesjöfors develops tool for Ericsson invention". Lesjoforsab.com. Retrieved 2014-02-13.

- ^ Nidaplast Corporation (2013-11-08). "Nidaplast Environment and Composites, creation of polypropylene honeycomb products". Nidaplast.com. Archived from the original on 2014-06-05. Retrieved 2014-02-13.

- ^ "Tubus-Waben". Tubus Waben. Retrieved 2014-02-13.

- ^ "Honeycomb Cores – Honeycomb Panels Products". Plascore. Retrieved 2014-02-13.

- ^ "ThermHex Waben GmbH".

- ^ "EconCore NV". EconCore.com. Retrieved 2014-10-03.

- ^ 마스다, H, 후쿠다, K, (1995년), 사이언스 268 (5216년), 페이지 1466의 2단계 벌집 구조 복제에 의해 만들어진 금속 나노홀 어레이를 주문하였다.

- ^ 야부, H.와 타케바야시, M.와 다나카, M.와 시모무라, 2005년, 자기조직화된 벌집과 핀쿠시온 구조의 초저공포증 및 지방공포증 특성, 랑무어, 21(8), 페이지 3235–3237.

- ^ Gadkaree, KP, (1998), 흡착 용도를 위한 탄소 벌집 구조, Carbon, 36(7–8), 페이지 981–989.

- ^ 브렝, J.와 바쿠, S.E.와 비야클레프, A.와 나이트, J.C.와 버크스, T.A.와 Russell, P.S.J. (1998), 실리카/공기 구조, 광통신, 156(4–6) 페이지 240–244.

- ^ Bradshaw, Peter; Mehta, Rabi. "Honeycomb". Wind Tunnel Design. Archived from the original on 2011-09-02.

- ^ "Components of a Wind Tunnel". Bright Hub. Archived from the original on 2010-11-20.

- ^ a b c d e f g Gibson, Lorna J.; Ashby, M.F.; Harley, Brendan A. (2010). Cellular materials in nature and medicine. Cambridge: Cambridge University Press. ISBN 9780521195447. OCLC 607986408.

- ^ a b c d e f g Courtney, Thomas H. (2000). Mechanical behavior of materials (2nd ed.). Boston: McGraw Hill. ISBN 978-0070285941. OCLC 41932585.

- ^ Torquato, S.; Gibiansky, L.V.; Silva, M.J.; Gibson, L.J. (January 1998). "Effective mechanical and transport properties of cellular solids". International Journal of Mechanical Sciences. 40 (1): 71–82. doi:10.1016/s0020-7403(97)00031-3. ISSN 0020-7403.

- ^ Zhang, Qiancheng; Yang, Xiaohu; Li, Peng; Huang, Guoyou; Feng, Shangsheng; Shen, Cheng; Han, Bin; Zhang, Xiaohui; Jin, Feng (October 2015). "Bioinspired engineering of honeycomb structure – Using nature to inspire human innovation". Progress in Materials Science. 74: 332–400. doi:10.1016/j.pmatsci.2015.05.001. ISSN 0079-6425.