플라스틱 용접

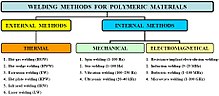

Plastic welding플라스틱 용접은 반제품 플라스틱 재료에 대한 용접으로 ISO[1] 472에서 일반적으로 열의 도움으로 재료의 연화 표면을 결합하는 프로세스로 기술되어 있습니다(용매 용접 제외).열가소성 수지의 용접은 표면 준비, 열 및 압력 적용, 냉각의 세 가지 순차적 단계로 이루어집니다.반제품 플라스틱 재료의 접합을 위한 수많은 용접 방법이 개발되었습니다.그림 1과 같이 열가소성 수지의 용접 방법은 용접 계면에서의 발열 메커니즘에 기초하여 외부 가열 방법과 내부 가열 [2]방법으로 분류할 수 있다.

우수한 품질의 용접은 용접 방법뿐만 아니라 모재의 용접성에도 좌우됩니다.따라서 플라스틱의 경우 용접 작업(레올로지 용접성 참조)보다 용접성 평가가 더 중요합니다.

용접 기술

반제품 플라스틱 제품의 용접에는 다음과 같은 여러 가지 기법이 사용됩니다.

핫 가스 용접

핫 에어 용접이라고도 하는 핫 가스 용접은 열을 사용하는 플라스틱 용접 기술입니다.핫 에어 용접기라고 불리는 특수 설계된 히트 건은 접합할 부품과 플라스틱 필러 로드를 모두 부드럽게 하는 열풍을 발생시킵니다. 이 모든 것은 동일하거나 매우 유사한 플라스틱이어야 합니다. (PVC를 아크릴에 용접하는 것은 예외입니다.)

열풍/가스 용접은 화학 탱크, 물 탱크, 열 교환기 및 배관 피팅과 같은 작은 품목을 제조하기 위한 일반적인 제조 기법입니다.

웹 및 필름의 경우 필러 로드를 사용할 수 없습니다.두 장의 플라스틱은 뜨거운 가스(또는 발열체)를 통해 가열된 후 함께 감겨집니다.이는 빠른 용접 프로세스이며 연속적으로 수행할 수 있습니다.

용접봉

열가소성 용접봉이라고도 하는 플라스틱 용접봉은 두 개의 플라스틱 조각을 함께 묶는 데 사용되는 원형 또는 삼각형 단면의 막대입니다.소재의 색상에 맞추어 다양한 색상으로 이용하실 수 있습니다.스풀링된 플라스틱 용접 로드를 "스플라인"이라고 합니다.

플라스틱 용접봉 설계 및 제조의 중요한 측면은 재료의 다공성입니다.다공성이 높으면 로드에 기포(공극이라고 함)가 발생하여 용접 품질이 저하됩니다.따라서 플라스틱 용접봉의 최고 품질은 다공성이 0인 용접봉으로, 이를 보이드리스라고 합니다.

히트 실링

히트 실링은 열가소성 수지를 열과 압력을 사용하여 다른 유사한 열가소성 수지에 씰링하는 프로세스입니다.히트 씰링의 직접 접촉 방법은 지속적으로 가열되는 다이 또는 씰링 바를 사용하여 특정 접촉 영역 또는 경로에 열을 가하여 열가소성 수지를 씰링 또는 용접합니다.히트 씰링은 히트 씰 커넥터, 열활성 접착제, 필름 또는 포일 씰링 등 많은 용도에 사용됩니다.열 실링 프로세스에 대한 일반적인 응용 프로그램:히트 씰 커넥터는 의료기기 및 통신기기뿐만 아니라 많은 가전제품에서 LCD와 PCB를 연결하는 데 사용됩니다.열 접착제를 사용한 제품의 열 밀봉은 부품 설계 요건 또는 기타 조립 고려 사항으로 인해 열 고정 또는 초음파 용접이 선택 사항이 아닌 소비자 전자 제품 및 기타 밀폐된 열 플라스틱 어셈블리 또는 장치에 선명한 디스플레이 화면을 고정하는 데 사용됩니다.히트 씰링은 혈액, 바이러스 및 오늘날 의료 분야에서 사용되는 많은 다른 테스트 스트립 장치의 혈액 테스트 필름 및 필터 매체의 제조에도 사용됩니다.라미네이트 박과 필름은 종종 열가소성 의료용 트레이, 마이크로미터(마이크로웰) 플레이트, 병 및/또는 식품에 [4]사용되는 시료 채취 트레이 및 용기의 상부에 열로 밀봉됩니다.의료 및 식품 산업 제조 가방 또는 플렉시블 용기는 봉투의 플라스틱 재료 주변 용접 및/또는 봉투에 들어가는 포트 및 튜브를 밀봉하기 위해 열 씰링을 사용합니다.플라스틱 필름과 같은 열가소성 재료를 접합하기 위해 다양한 히트 씰러를 사용할 수 있습니다.핫바 씰러, 임펄스 씰러 등

프리핸드 용접

프리핸드 용접의 경우 용접기에서 나오는 뜨거운 공기(또는 불활성 가스)의 제트가 용접 부위와 용접 로드의 선단에 동시에 놓입니다.로드가 부드러워지면 로드는 조인트 안으로 밀려 들어가 부품에 결합됩니다.이 프로세스는 대부분의 다른 프로세스보다 느리지만 거의 모든 상황에서 사용할 수 있습니다.

스피드 팁 용접

스피드 용접의 경우 외관 및 와트 수가 납땜 다리미와 유사한 플라스틱 용접기에 플라스틱 용접 로드용 공급 튜브가 장착됩니다.스피드 팁은 로드와 기판을 가열하는 동시에 용융된 용접봉을 제자리에 밀어 넣습니다.연화 플라스틱 비드가 조인트 안에 삽입되고 부품 및 용접봉 퓨즈가 삽입됩니다.폴리프로필렌과 같은 일부 유형의 플라스틱에서는 녹은 용접봉을 제작 또는 수리 중인 반용해 모재와 "혼합"해야 합니다.이러한 용접 기법은 시간이 지남에 따라 개선되었으며 50년 이상 전문 플라스틱 제작업체 및 수리업체에서 국제적으로 사용되고 있습니다.스피드 팁 용접 방법은 훨씬 더 빠른 용접 기법이며, 좁은 코너에서 연습과 함께 사용할 수 있습니다.스피드 팁 "건"의 버전은 기본적으로 용접 조인트와 필러 재료를 녹여 접합을 형성하는 데 사용할 수 있는 넓고 평평한 팁이 있는 납땜 다리미입니다.

압출 용접

압출 용접을 통해 단일 용접 패스에 더 큰 용접을 적용할 수 있습니다.두께가 6mm 이상인 재료를 접합하는 데 선호되는 기법입니다.용접봉을 소형 핸드헬드 플라스틱 압출기에 끌어당겨 가소화하고 압출기에서 접합되는 부분에 압출기를 밀어냅니다. 압출기는 고온의 공기 분사로 연화되어 접합이 가능합니다.

접점 용접

이는 전기 전도 대신 핀처 팁의 열 전도로 열이 공급된다는 점을 제외하면 스폿 용접과 동일합니다.가열된 팁이 플라스틱 부품을 끼우는 위치에 두 개의 플라스틱 부품이 결합되어 있으며, 이 과정에서 부품이 녹고 접합됩니다.

열판 용접

접점 용접과 관련하여, 이 기술은 더 큰 부품 또는 복잡한 용접 조인트 형상을 가진 부품을 용접하는 데 사용됩니다.용접할 두 부품은 프레스에서 마주보는 두 개의 플래튼에 부착된 공구에 배치됩니다.용접되는 부품의 용접 접합 형상과 일치하는 형상의 핫 플레이트를 두 부품 사이에서 위치 이동시킨다.두 개의 마주보는 플래튼은 열에 의해 플라스틱의 융점 인터페이스가 부드러워질 때까지 부품을 핫 플레이트와 접촉시킵니다.이 조건이 충족되면 핫 플레이트를 탈거하고 부품을 함께 압착하여 용접 조인트가 냉각되었다가 다시 굳어질 때까지 고정하여 영구적인 접합을 형성합니다.

열판 용접 장비는 일반적으로 서보 모터를 사용하여 공압, 유압 또는 전기적으로 제어됩니다.

이 프로세스는 후드 구성 요소, 차량 내부 트림 구성 요소, 의료 여과 장치, 가전 제품 구성 요소 및 기타 차량 내부 구성 요소를 용접하는 데 사용됩니다.

비접촉/IR 용접

열판 용접과 마찬가지로 비접촉 용접은 열판이 아닌 적외선 열원을 사용하여 용접 인터페이스를 녹입니다.이 방법은 재료가 핫 플레이트에 부착되는 것을 방지하지만, 특히 기하학적으로 복잡한 부품에서 일관된 용접을 달성하기 더 비싸고 어렵습니다.

고주파 용접

유전체 실링 또는 무선 주파수(R.F.) 열 실링이라고도 하는 고주파 용접은 1940년대부터 사용되어 온 매우 성숙한 기술입니다.무선 주파수 범위의 고주파 전자파는 특정 고분자를 가열하여 결합을 위한 플라스틱을 부드럽게 할 수 있습니다.가열된 플라스틱이 함께 가압 용접됩니다.폴리머의 일부 화학 다이폴의 신속한 방향 변경에 의해 폴리머 내에서 열이 발생하며, 이는 가열이 국소화되어 연속적으로 진행될 수 있음을 의미한다.

다이폴을 포함한 특정 폴리머, 특히 손실전력이 높은 폴리머만이 RF파에 의해 가열될 수 있습니다.이 중 PVC, 폴리아미드(PA), 아세테이트가 공통 용접됐다.실제로 두 개의 재료가 테이블 프레스 위에 놓여져 양쪽 표면적에 압력을 가합니다.다이는 용접 공정을 지시하는 데 사용됩니다.프레스가 결합되면 고주파(일반적으로 27.120MHz)가 다이와 테이블 사이의 작은 영역을 통과합니다.이 고주파(무선 주파수)는 압력 하에서 용접되는 플라스틱을 가열하여 다이의 모양을 만듭니다.

RF 용접은 빠르고 비교적 쉽게 수행할 수 있으며 두꺼운 층을 용접하더라도 폴리머의 열화가 제한적이며 증기가 발생하지 않으며 적당한 양의 에너지가 필요하며 방수, 공기 및 세균 방지 용접을 수행할 수 있습니다.용접 매개변수는 용접 전력, (난방 및 냉각) 시간 및 압력이며, 온도는 일반적으로 직접 제어되지 않습니다.용접 문제를 해결하기 위해 보조 재료를 사용할 수도 있습니다.이 용접 유형은 강력하고 일관된 누출 방지 씰이 필요한 다양한 산업에서 사용되는 폴리머 필름을 연결하는 데 사용됩니다.패브릭 업계에서 RF는 PVC 및 폴리우레탄(PU) 코팅 패브릭 용접에 가장 많이 사용됩니다.이 기술을 사용하여 일반적으로 용접되는 다른 재료로는 나일론, PET, PEVA, EVA 및 일부 ABS 플라스틱이 있습니다.우레탄은 녹을 때 시안가스를 방출하는 것으로 알려져 있으므로 용접 시 주의해야 합니다.

유도 용접

플라스틱과 같은 전기 절연체에 금속이나 탄소 섬유와 같이 전기 전도율이 높은 재료를 삽입하면 유도 용접을 수행할 수 있습니다.용접 장치에는 무선 주파수 전류로 통전되는 유도 코일이 포함되어 있습니다.이는 전기 전도성 또는 강자성 공작물에 작용하는 전자장을 생성합니다.전기 전도성 워크에서 주요 가열 효과는 와전류라고 불리는 유도 전류에 의한 저항 가열입니다.탄소섬유 강화 열가소성 재료의 유도 용접은 항공우주 [5]산업에서 일반적으로 사용되는 기술이다.

강자성 워크에서 플라스틱은 서셉터라고 불리는 금속 또는 강자성 화합물과 함께 공식화함으로써 유도 용접될 수 있습니다.이러한 서셉터는 유도 코일로부터 전자파 에너지를 흡수하여 뜨거워지고 열전도에 의해 주변 물질에 대한 열 에너지를 잃습니다.

사출 용접

사출 용접은 핸드헬드 용접기의 특정 팁을 사용하여 팁을 다양한 크기의 플라스틱 결함 구멍에 삽입하고 안쪽에서 바깥쪽으로 패치를 적용할 수 있다는 점을 제외하고는 압출 용접과 유사/동일합니다.장점은 결함 구멍의 뒷면에 접근할 필요가 없다는 것입니다.대안은 패치입니다.단, 패치는 원래의 주변 플라스틱과 같은 두께로 샌딩할 수 없습니다.PE와 PP는 이러한 유형의 프로세스에 가장 적합합니다.Drader injectiweld가 그러한 툴의 예입니다.

초음파 용접

초음파 용접에서는 고주파(15kHz~40kHz)의 저진폭 진동을 이용하여 접합재료 간의 마찰에 의해 열을 발생시킨다.두 부품의 인터페이스는 최대 용접 강도를 위해 에너지를 집중하도록 특별히 설계되었습니다.초음파는 거의 모든 플라스틱 재료에 사용할 수 있습니다.이는 사용 가능한 열 밀봉 기술 중 가장 빠릅니다.

마찰 용접

마찰 용접에서는 초음파 용접보다 낮은 주파수(일반적으로 100~300Hz)와 높은 진폭(일반적으로 1.039~0.079인치)에서 조립되는 두 부품을 함께 문지릅니다.두 부품 간의 클램핑 압력과 결합된 운동으로 인해 발생하는 마찰은 열을 발생시켜 두 부품 간의 접촉 영역을 녹이기 시작합니다.이때, 가소화된 재료는 서로 얽히는 층을 형성하기 시작하며, 따라서 강한 용접을 하게 됩니다.진동 운동이 완료되면 용접 조인트가 식고 녹은 플라스틱이 다시 굳을 때까지 부품이 서로 고정된 상태로 유지됩니다.마찰 운동은 선형 또는 궤도일 수 있으며, 두 부품의 접합 디자인은 이러한 움직임을 허용해야 합니다.

스핀 용접

스핀 용접은 마찰 용접의 특정 형태입니다.이 프로세스에서는 원형 용접 조인트가 있는 구성 요소 하나가 정지된 상태로 유지되는 반면 접합 구성 요소는 고속으로 회전하여 정지된 구성 요소에 압착됩니다.두 구성 요소 간의 회전 마찰에 의해 열이 발생합니다.접합면이 반용융 상태가 되면 방적 부품이 갑자기 정지한다.용접 조인트가 식었다가 다시 굳을 때까지 두 구성 요소에 가해지는 힘이 유지됩니다.이것은 완구, 쇼핑 카트, 재활용 쓰레기통 등 중하위 플라스틱 휠을 생산하는 일반적인 방법입니다.또한 이 프로세스는 다양한 포트 개구부를 차량 언더 후드 구성 요소에 용접하는 데 사용됩니다.

레이저 용접

이 기술을 사용하려면 한쪽 부품이 레이저 빔에 투과되고 다른 한쪽 부품은 흡수성 또는 인터페이스 코팅이 빔에 흡수되어야 합니다.레이저 빔이 접합선을 따라 이동하는 동안 두 부품에 압력이 가해집니다.빔은 첫 번째 부품을 통과하여 다른 부품 또는 코팅에 흡수되어 인터페이스를 부드럽게 하여 영구 용접을 생성합니다.

반도체 다이오드 레이저는 일반적으로 플라스틱 용접에 사용됩니다.808nm~980nm 범위의 파장을 사용하여 다양한 플라스틱 재료 조합을 결합할 수 있습니다.재료, 두께 및 원하는 공정 [citation needed]속도에 따라 1W~100W 미만의 전력 레벨이 필요합니다.

다이오드 레이저 시스템은 플라스틱[citation needed] 재료를 접합할 때 다음과 같은 이점이 있습니다.

- 접착제 본딩보다 깨끗함

- 마이크로노즐이 막히지 않음

- 표면 마감에 영향을 미치는 액체 또는 연기 없음

- 소모품 없음

- 높은 스루풋

- 까다로운 지오메트리에서 워크피스에 접근할 수 있는

- 고도의 프로세스 제어

고강도 조인트의 요건에는 상층을 통한 적절한 전달, 하층에 의한 흡수, 재료 호환성(습윤), 양호한 조인트 설계(클램프 압력, 조인트 면적) 및 낮은 전력 [citation needed]밀도가 포함된다.

접합 가능한 소재로는 폴리프로필렌, 폴리카보네이트, 아크릴, 나일론,[citation needed] ABS 등이 있습니다.

특정 용도에는 카테터 백, 의료용 용기, 자동차 리모컨 키, 심장 박동 조절기 케이스, 주사기 변조 명백한 관절, 헤드라이트 또는 테일라이트 어셈블리, 펌프 하우징, 휴대전화 [citation needed]부품 등의 씰링, 용접 또는 접합이 포함됩니다.

투명 레이저 플라스틱 용접

새로운 파이버 레이저 테크놀로지에 의해, 보다 긴 레이저 파장의 출력이 가능하게 되어, 통상, 약 2,000 nm 의 최적의 결과를 얻을 수 있습니다.이는 기존의 레이저 플라스틱 [citation needed]용접에 사용되는 평균 808 nm ~ 1064 nm 의 다이오드 레이저보다 훨씬 긴 것입니다.이렇게 긴 파장은 기존 플라스틱 용접의 적외선 방사선에 비해 열가소성 수지에 의해 쉽게 흡수되기 때문에 착색제나 흡수 첨가제 없이 두 개의 투명 폴리머를 용접할 수 있습니다.카테터 및 미세 유체 장치와 같은 장치의 일반적인 응용 분야는 의료 산업이다.의료 기기 산업에서 투명 플라스틱, 특히 TPU, TPE 및 PVC와 같은 유연한 폴리머를 많이 사용하므로 투명 레이저 용접이 자연스럽게 적합합니다.또한 이 공정에서는 레이저 흡수 첨가제나 착색제가 필요하지 않으므로 생체 적합성 요구 사항을 훨씬 쉽게 테스트하고 충족할 수 있습니다.

용제 용접

용제용접에서는 실온에서 일시적으로 폴리머를 용해시킬 수 있는 용제를 사용한다.이 경우 고분자 체인은 액체 내에서 자유롭게 이동하며 다른 구성 요소에서 유사하게 용해된 다른 체인과 혼합될 수 있습니다.충분한 시간이 주어지면 용제는 폴리머를 통해 외부로 침투하여 체인의 이동성을 잃게 됩니다.그러면 용제 용접을 구성하는 고분자 체인의 고체 덩어리가 남습니다.

이 기술은 가정용 배관과 마찬가지로 PVC와 ABS 파이프를 연결하는 데 일반적으로 사용됩니다.플라스틱(폴리카보네이트, 폴리스티렌 또는 ABS) 모델의 "접착"도 용제 용접 프로세스입니다.

디클로로메탄(염화메틸렌)은 폴리카보네이트와 폴리메틸메타크릴레이트를 용매로 용접할 수 있다.그것은 일부 용제 [6]시멘트의 주요 성분이다.ABS 플라스틱은 일반적으로 아세톤계 용제와 용접되어 있으며, 아세톤계 용제는 페인트 희석제로 판매되거나 손톱 광택 제거제로 [citation needed]작은 용기에 담겨 판매됩니다.

용제 용접은 플라스틱 제조에서 일반적인 방법으로 매장 내 디스플레이, 브로셔 홀더, 프레젠테이션 케이스 및 먼지 커버 제조업체에서 사용됩니다.취미 부문에서 용제의 또 다른 인기 있는 용제는 주로 폴리스티렌 플라스틱을 사용하는 항공기, 선박 및 자동차의 축척 모델용 사출 성형 키트에서 모델 제작하는 것입니다.

플라스틱 용접 테스트

플라스틱 용접을 테스트하기 위해 검사기뿐만 아니라 테스트 방법에도 몇 가지 요구 사항이 있습니다.또한 테스트 용접 품질에는 두 가지 유형이 있습니다.이 두 가지 유형은 파괴 테스트와 비파괴 테스트입니다.파괴 테스트는 용접 조인트를 검증하고 정량화하는 역할을 하는 반면, 비파괴 테스트는 이상, 불연속성, 균열 및/또는 균열을 식별하는 역할을 합니다.이 두 가지 테스트의 이름에서 알 수 있듯이, 파괴 테스트는 테스트 중인 부품을 파괴하는 반면 비파괴 테스트는 나중에 테스트 조각을 사용할 수 있게 합니다.이러한 유형별로 여러 가지 방법을 사용할 수 있습니다.이 섹션에서는 플라스틱 용접 테스트의 몇 가지 요구 사항과 플라스틱 용접에 적용 가능한 다양한 유형의 파괴 및 비파괴 방법을 간략히 설명합니다.

테스트 요건

AWS(American Welding Society)와 같은 일부 표준은 검사 또는 테스트를 수행하는 개인에게 일정 수준의 자격을 요구합니다.예를 들어, AWS G1.6은 핫 가스, 핫 가스 압출 및 열선내장 공구 버트 열가소성 용접을 위한 플라스틱 용접 검사기 자격 인정 규격입니다.이 특정 표준은 플라스틱 용접을 검사하기 위해 검사관이 세 가지 자격 수준 중 하나가 필요하다고 규정하고 있습니다.이 레벨은 Associate Plastics Welding Inspector(APWI), Plastics Welding Inspector(PWI) 및 Senior Plastics Welding Inspector(SPWI)입니다.각 레벨에는 다른 책임이 있습니다.예를 들어 검사를 수행하거나 보고서를 작성하려면 APWI가 PWI 또는 SPWI를 직접 감독해야 합니다.이들 3가지 인증수준은 능력요건, 교육요건 및 심사요건도 다릅니다.또한 3년마다 [7]자격을 유지할 수 있어야 합니다.

파괴 테스트

굽힘 테스트

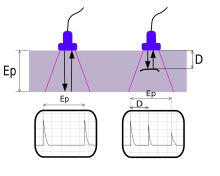

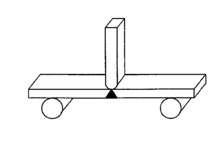

굽힘 테스트는 램을 사용하여 테스트 쿠폰을 원하는 정도로 굽힙니다.이 테스트 셋업은 그림 2에 나타나 있습니다.

다양한 플라스틱 재료에 대한 최소 굽힘 각도 및 RAM 변위 목록은 DVS 표준, DVS2203-1 및 DVS2203-5를 참조하십시오.DVS2203-1의 램 속도, 굽힘 각도 및 변위 정보 중 일부는 표 1과 표 2에 나와 있습니다.

| 재료. | 테스트 속도 [mm/min] |

| 고밀도 폴리에틸렌 | 50 |

| 폴리프로필렌(PP-R) | 50 |

| 폴리프로필렌(PP-H, PP-B) | 20 |

| 플루오르화 폴리비닐리덴 | 20 |

| 폴리염화비닐 – 미가소화 | 10 |

| 시험체 두께 s [mm] | 굽힘 각도 [도면] | 램 변위 [mm] |

| 3초 5 5 | 160 | 60 |

| 5초 15 15 | 160 | 70 |

| 16초 20 20 | 160 | 85 |

| 21초 25 25 | 160 | 170 |

| 26 초 30 30 | 160 | 150 |

굽힘 테스트의 주요 장점 중 일부는 인장, 압축 및 전단 변형률에 대한 정성적 데이터를 제공한다는 것입니다.이러한 결과는 일반적으로 용접 조인트 및 프로세스의 품질에 대한 높은 신뢰수준으로 이어집니다.반면, 단점 중 일부는 여러 개의 시험편을 필요로 한다는 것입니다.일반적으로 최소 6개의 다른 검사 샘플을 사용하는 것이 좋습니다.또 다른 단점은 공동 설계를 평가하기 위한 구체적인 값을 제공하지 않는다는 것이다.또한 테스트용 부품을 준비하려면 많은 노력이 필요할 수 있습니다.부품의 복잡성에 따라 비용과 일정이 증가할 수 있습니다.마지막으로 모든 파괴 테스트와 마찬가지로 부품 및/또는 용접 심이 파괴되어 사용할 [9]수 없습니다.

인장 시험

인장 시험을 할 때 시험물이 깨질 때까지 당겨진다.이 테스트는 정량적이며, 시료에 신장계가 부착되어 있는 경우 궁극의 인장 강도, 변형률 및 고장 에너지를 제공합니다.또한 인장시험의 결과는 크리프시험의 [10]결과와 교환할 수 없다.시료를 당기는 속도는 재료에 따라 다르다.또한 시료의 형태도 중요합니다.[9]DVS2203-5 및 AWS G1.6은 이러한 세부 정보를 제공하는 훌륭한 소스입니다.형상의 예는 그림 3에서 그림 5까지에 나와 있습니다.또한 재료당 시험 속도는 표 3과 같다.

| 재료. | 테스트 속도 [mm/min] |

| PE | 50 ± 10% |

| PP-R | 50 ± 10% |

| PA 12 | 50 ± 10% |

| PP-H | 20 ± 10% |

| PP-B | 20 ± 10% |

| PVDF | 20 ± 10% |

| PE, 전기 전도성 | 20 ± 10% |

| E-CTFE | 20 ± 10% |

| PVC-U | 10 ± 20% |

| PVC-C | 10 ± 20% |

인장 테스트의 장점 중 하나는 용접 심과 모재 모두에 대한 용접의 정량적 데이터를 제공한다는 것입니다.또한 인장시험이 용이하다.이 테스트의 주요 단점은 테스트 수행에 필요한 준비량입니다.또 다른 단점은 장기적인 용접 성능을 제공하지 못한다는 것입니다.또한 이 검사도 파괴 검사의 일종이기 때문에 [9]이 데이터를 수집하기 위해 부품을 파기합니다.

영향 테스트

인장충격시험이라고도 알려진 충격시험은 진자에 고정된 표본을 사용한다.시험체는 그림 4와 같다.추가 아래로 흔들리면서 시료를 파괴하는 모루에 부딪힙니다.이 테스트를 통해 용접 심 및 모재에 대한 충격 에너지를 결정할 수 있습니다.또한 시험 후 시료 길이를 측정함으로써 영구파단신장을 산출할 수 있다.이 검사의 주된 장점은 정량적 데이터를 얻을 수 있다는 것이다.셋업이 간단하다는 것도 장점입니다.단점은 이 테스트를 실시하기 위해 많은 준비를 할 수 있다는 것입니다.또 인장시험과 마찬가지로 장기 용접성능이 결정되지 않아 부품이 [9]파괴된다.

크리프 테스트

크리프 테스트에는 인장 크리프 테스트와 크리프 파열 테스트의 두 가지 유형이 있습니다.두 크리프 테스트 모두 테스트 시료의 장기 용접 성능을 살펴봅니다.이러한 검정은 일반적으로 일정한 온도와 응력을 가진 매체에서 수행됩니다.이 테스트는 통계 분석을 [11]수행하기에 충분한 데이터를 얻기 위해 최소 6개의 시료가 필요하다.이 테스트는 장기 용접 성능에 대한 정량적 데이터를 제공한다는 점에서 유리하지만 단점도 있습니다.시료 준비와 정확한 시료의 출처와 사용된 제거 방법을 기록하는 데 많은 노력이 필요합니다.이는 시료를 호스트 부분에서 제거하는 방법이 시험 결과에 큰 영향을 미칠 수 있기 때문에 매우 중요하다.또한, 시험 환경을 엄격하게 관리해야 합니다.배지의 온도 편차는 크리프 파열 시간을 크게 변화시킬 수 있다.경우에 따라서는 섭씨 1도의 온도 변화가 크리프 파열 시간에 13%[9]까지 영향을 미쳤습니다.마지막으로, 이 테스트는 다시 파괴적인 테스트이므로, 이러한 테스트를 실시함으로써 호스트 부분이 파괴됩니다.

비파괴 테스트

육안 검사

육안 검사는 이름 그대로 용접 부위를 육안으로 조사하는 것입니다.검사자는 일반적으로 변색, 용접 결함, 불연속성, 다공성, 노치, 긁힘 등과 같은 시각적 징후를 찾습니다.일반적으로 육안 검사는 적격 검사 기준에 따라 다른 범주 또는 그룹으로 분류됩니다.이러한 분류는 표준에 따라 다를 수 있으며, 각 그룹에는 허용 가능한 수준의 결함이 있다.DVS Standard DVS2202-1에는 육안 검사에 의해 발견된 다양한 유형의 결함 및 허용 허용 [12]기준을 보여주는 5개의 표와 차트가 있습니다.

육안 검사는 빠르고 쉽고 저렴하며 매우 간단한 도구와 게이지가 필요하다는 점에서 매우 유리합니다.매우 빠르기 때문에 일반적으로 시료에 대한 추가적인 비파괴 시험을 실시하기 전에 용접 패스 육안 검사를 받아야 한다.반면, 검사는 경험과 기술이 풍부한 사람이 수행해야 한다.또한 이러한 유형의 테스트에서는 용접 심의 품질에 대한 데이터가 제공되지 않습니다.비용이 저렴하기 때문에 부품에 문제가 있는 것으로 의심되는 경우 [9][13]초기 투자 없이 후속 테스트를 수행할 수 있습니다.

X선 검사

플라스틱의 X선 테스트는 금속 용접과 유사하지만 플라스틱이 금속보다 밀도가 낮기 때문에 방사선 강도가 훨씬 낮습니다.X선 검사는 표면 아래에 있는 결함을 발견하는 데 사용됩니다.이러한 결함에는 다공성, 고체 포함물, 빈 공간, 틈새 등이 포함됩니다.X선은 테스트 대상 물체를 통해 필름 또는 카메라로 방사선을 전달합니다.이 필름 또는 카메라는 이미지를 생성합니다.물체의 다양한 밀도는 이미지에서 다른 음영으로 표시되므로 결점의 위치를 알 수 있습니다.X선의 장점 중 하나는 표면과 용접 조인트 내부 모두에서 결함을 빠르게 드러낼 수 있다는 것입니다.또한 X선은 다양한 소재에 사용할 수 있습니다.그것들은 미래를 위한 기록을 만드는 데 사용될 수 있다.X선의 단점 중 하나는 비용이 많이 들고 노동 집약적이라는 것입니다.다른 하나는 용접 심 품질 평가나 공정 모수 최적화에 사용할 수 없다는 것입니다.또한 불연속부가 방사선 빔과 올바르게 정렬되지 않으면 검출이 어려울 수 있습니다.네 번째 단점은 측정 대상 컴포넌트 양쪽에 접근해야 한다는 것입니다.마지막으로, X선 [9][13]검사 중에 전달되는 방사선으로 인해 건강상의 위험이 있습니다.

초음파 검사

초음파 테스트는 용접 부위를 통과하는 고주파 음파를 사용합니다.신호가 닿으면 파동이 반사되거나 굴절됩니다.반사파 또는 굴절파는 신호가 존재하지 않는 경우와는 송신기에서 수신기로 이동하는 데 필요한 시간이 다릅니다.이러한 시간 변화는 결함을 탐지하는 방법입니다.초음파 테스트의 첫 번째 장점은 용접 접합부 내부의 결함을 비교적 빠르게 감지할 수 있다는 것입니다.이 테스트 방법은 부품 깊은 곳의 결함도 탐지할 수 있습니다.또, 부품의 한쪽에서만 액세스 할 수 있습니다.이와는 대조적으로 초음파 검사를 사용하는 것에는 몇 가지 단점이 있습니다.첫 번째는 공정 모수를 최적화하거나 용접의 심 품질을 평가하는 데 사용할 수 없다는 것입니다.둘째, 비용이 많이 들고 노동 집약적입니다.또한 테스트를 수행하려면 숙련된 기술자가 필요합니다.마지막으로,[9][13] 일부 플라스틱을 통한 초음파의 전달 제한으로 인해 플라스틱에 대한 재료 제한이 있습니다.그림 6의 이미지는 초음파 테스트의 예를 보여줍니다.

고전압 누출 테스트

고전압 테스트는 스파크 테스트라고도 합니다.이러한 유형의 테스트에서는 전기 전도성 매체를 사용하여 용접 부위를 코팅합니다.용접이 코팅된 후에는 용접이 고전압 프로브에 노출됩니다.이 테스트에서는 용접부를 통해 아크가 관찰될 때 용접부의 누출 징후를 보여 줍니다.이러한 유형의 테스트는 용접 조인트 내부의 결함을 빠르게 감지할 수 있고 용접의 한 면에만 접근할 수 있다는 점에서 유용합니다.이런 유형의 테스트의 한 가지 단점은 용접 심 품질을 평가하는 방법이 없다는 것입니다.또한 용접부는 전도성 [9]재료로 코팅되어야 합니다.

누출 방지 시험

누출-밀착성 테스트 또는 누출 테스트는 액체 또는 가스를 사용하여 부품을 가압합니다.이러한 유형의 테스트는 일반적으로 튜브, 용기 및 용기에서 수행됩니다.이러한 구조물 중 하나를 누출 테스트하는 또 다른 방법은 진공 상태를 적용하는 것입니다.장점 중 하나는 용접 결함을 빠르고 쉽게 감지할 수 있다는 것입니다.또한 여러 재료 및 부품 모양에 사용할 수 있습니다.반면에, 그것은 몇 가지 단점을 가지고 있다.첫째, 용접 심의 품질을 평가할 방법이 없습니다.둘째, 시험 중 과압이 발생할 경우 폭발 위험이 있다.마지막으로, 관상 구조물에 한정됩니다.[9]

「 」를 참조해 주세요.

레퍼런스

- ^ "Plastics-Vocabulary". ISO 472 International Organization for Standardization. Switzerland. 1999.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ a b Balkan, Onur; Demirer, Halil; Ezdeşir, Ayhan; Yıldırım, Hüseyin (2008). "Effects of welding procedures on mechanical and morphological properties of hot gas butt welded PE, PP, and PVC sheets". Polymer Engineering and Science. 48 (4): 732. doi:10.1002/pen.21014. ISSN 1548-2634.

- ^ Vijay K. Stokes (1989). "Joining methods for plastics and plastic composites: An overview". Polymer Engineering & Science. 29 (19): 1310. doi:10.1002/pen.760291903. ISSN 1548-2634.

- ^ Crawford, Lance (January–February 2013). "Port Sealing: An Effective Heat Sealing Solution". Plastic Decorating Magazine.

- ^ "Induction Welding of Reinforced Thermoplastics". KVE composites group. Archived from the original on 2015-06-23.

- ^ "SDS: SCIGRIP 3 Solvent Cement for Bonding Acrylics" (PDF). Retrieved 16 November 2019.

- ^ AWS Standard G1.6:2006, "핫 가스, 핫 가스 압출 및 열선내장 공구 버트 열가소성 용접용 플라스틱 용접 검사자 자격 인정 규격" 제1판.미국 용접 협회

- ^ a b c DVS 2203-5 – 열가소성 재료의 용접 접합부 테스트:기술적 굽힘 테스트(1999년).DVS-Media GmbH 뒤셀도르프/독일

- ^ a b c d e f g h i j Plastics and composites welding handbook. Grewell, David A., Benatar, Avraham., Park, Joon Bu. Munich: Hanser Gardener. 2003. ISBN 1569903131. OCLC 51728694.

{{cite book}}: CS1 유지보수: 기타 (링크) - ^ a b c d e DVS 2203-2 – 열가소성 플라스틱으로 만들어진 패널과 파이프 사이의 용접 이음 테스트 – 인장 테스트(2010) DVS-Media GmbH 뒤셀도르프/독일

- ^ DVS 2203-4 – 열가소성 플라스틱 패널 및 파이프의 용접 이음 테스트 – 2노치 크리프 테스트(2NCT)(2016)에서 느린 균열 성장에 대한 내성을 위한 인장 크리프 테스트.DVS-Media GmbH 뒤셀도르프/독일

- ^ DVS 2202-1 – 열가소성 플라스틱 용접 조인트 결함; 특징, 설명, 평가(1989)DVS-Media GmbH 뒤셀도르프/독일

- ^ a b c AWS Standard B1.10M/B1.10:2016, "용접부의 비파괴 검사를 위한 가이드." 제5판.미국 용접 협회

추가 정보

- J. Alex Neumann and Frank J. Bockoff, "Welding of Plastics", 1959, Reinhold 출판.

- 무선주파수 유전체 히터 및 씰러 사용 안전성, ISBN 92-2-110333-1

- 마이클 J.Trougton, "플라스틱 접합 핸드북, 실용 가이드", 2008년 2월 2일, ISBN 978-0-8155-1581-4

- Tres, Paul A., "조립을 위한 플라스틱 부품 설계", 2006년 제6호, ISBN 978-1-5699-0401-5

- Grewell, David A., Benatar, Avraham, Park, Jun Bu, 2003, ISBN 1-56990-313-1