모래 주조

Sand casting모래 주조는 모래를 금형 재료로 사용하는 것이 특징인 금속 주조 공정입니다."모래 주조"라는 용어는 모래 주조 공정을 통해 생산된 물체를 지칭할 수도 있습니다.모래 주물은 주조 공장이라고 불리는 전문 공장에서 생산됩니다.전체 금속 주물의 60% 이상이 모래 주조 [1]공정을 통해 생산됩니다.

모래로 만든 금형은 비교적 저렴하며 강철 주조 공장용으로도 충분히 내화성이 있습니다.모래 외에 적절한 접착제(일반적으로 점토)가 모래와 혼합되거나 모래와 함께 발생합니다.혼합물은 일반적으로 물로 적셔지지만 때로는 다른 물질로 적셔져 점토의 강도와 가소성을 높이고 골재를 성형에 적합하게 만듭니다.모래는 일반적으로 플라스크로 알려진 프레임 또는 금형 상자 시스템에 포함되어 있습니다.금형 공동 및 게이트 시스템은 패턴이라고 불리는 모델 주변의 모래를 압축하거나 모래에 직접 조각하거나 3D 프린팅으로 제작합니다.

기본 프로세스

이 프로세스에는 6가지 단계가 있습니다.

- 모래에 패턴을 배치하여 주형을 만듭니다.

- 패턴과 모래를 탕구 시스템에 통합합니다.패턴을 삭제합니다.

- 금형 캐비티를 녹인 금속으로 채웁니다.

- 금속을 식히세요.

- 모래 곰팡이를 제거하고 주물을 제거한다.

구성 요소들

패턴

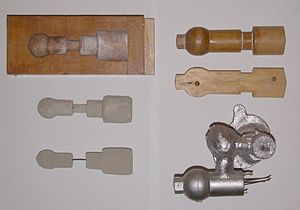

디자이너가 제공하는 디자인에서 숙련된 패턴 메이커는 목재, 금속 또는 팽창 폴리스티렌 등의 플라스틱을 사용하여 제작 대상물의 패턴을 구축한다.모래는 갈거나 쓸어내거나 모양을 만들 수 있습니다.주조할 금속은 응고 중에 수축하며 냉각의 불균형으로 인해 균일하지 않을 수 있습니다.따라서 패턴이 완제품보다 약간 더 커야 하며, 수축 허용량이라고 알려진 차이입니다.각 금속과 합금은 다른 모든 금속과 구별되는 양만큼 수축하기 때문에 금속마다 다른 스케일 규칙이 사용됩니다.패턴에는 모래 코어가 배치되는 금형 내에 레지스터를 생성하는 코어 프린트도 있습니다.때때로 와이어로 보강된 이러한 코어는 밸브 내부 통로 또는 엔진 블록의 냉각 통로처럼 코프와 드래그와 함께 성형할 수 없는 언더컷 프로파일 및 공동을 만드는 데 사용됩니다.

금형 캐비티에 금속이 들어가는 경로는 러너 시스템을 구성하며, 스프루, 양호한 금속 '피드'를 유지하는 다양한 피더 및 러너 시스템을 주조 캐비티에 부착하는 인게이트를 포함합니다.투과성 모래 또는 라이저를 [note 1]통해 주물 출구 시 발생하는 가스와 증기는 패턴 자체 또는 개별 조각으로 추가됩니다.

도구들

모래 성형공은 패턴 외에도 도구를 사용하여 구멍을 만들 수 있었습니다.

몰딩 박스 및 재료

패턴을 받기 위해 다부 성형함(상부와 하부를 각각 코프 및 드래그라고 한다)을 준비한다.몰딩 박스는 서로 고정할 수 있는 세그먼트(segment)로 제작되며, 폐쇄부를 끝냅니다.한쪽에 평평한 단순한 물체의 경우, 상자의 하단부를 닫은 후 몰딩 모래로 채웁니다.모래는 래밍이라고 불리는 진동 과정을 통해 채워집니다. 이 경우에는 주기적으로 긁힌 수평이 됩니다.그런 다음 모래 표면을 사이징 화합물로 안정화시킬 수 있습니다.모래 위에 패턴을 배치하고 다른 성형 상자 세그먼트를 추가합니다.추가 모래가 패턴 위 및 주변에 쌓입니다.마지막으로 상자 위에 커버를 씌우고 회전 및 래치를 해제하여 금형의 반쪽을 분리하여 스프루 및 통풍구 패턴을 제거한다.사이징을 추가할 수 있으며 패턴 제거로 인해 발생한 결함을 수정할 수 있습니다.상자가 다시 닫혔습니다.이는 "녹색" 금형을 형성하며, 뜨거운 금속을 공급받으려면 건조해야 합니다.금형이 충분히 건조되지 않으면 증기 폭발이 일어나 용융된 금속이 튀어 나올 수 있습니다.경우에 따라서는 모래를 촉촉하게 하는 대신 기름을 칠하여 모래가 마를 때까지 기다리지 않고 주조할 수 있습니다.모래는 퓨란수지 또는 아민경화수지와 같은 화학적 결합제로도 결합할 수 있습니다.

적층 제조(AM)는 모래 주위로 모래를 포장하여 모래 주형을 형성하는 대신 3D 프린팅으로 제작할 수 있습니다.이를 통해 패턴 [3]메이킹을 생략함으로써 주조 리드 타임을 줄일 수 있습니다.첨가제는 기존 방법을 대체할 뿐만 아니라 기존 [3]패턴에서 파생된 캐비티용 다양한 AM 인쇄 코어를 만드는 것과 같은 하이브리드 모델에서도 이러한 방법을 보완할 수 있습니다.

오한

금속의 응고 구조를 제어하기 위해 금형 내에 금속판, 냉기를 배치할 수 있습니다.이와 관련된 급속 국소 냉각은 보다 미세한 구조를 형성하고 이러한 위치에서 다소 단단한 금속을 형성할 수 있습니다.철 주물에서는 단조 공정에서 금속을 담금질하는 것과 유사한 효과가 있습니다.엔진 실린더의 내경은 냉각 코어에 의해 단단해집니다.다른 금속에서는 주물의 방향 고화를 촉진하기 위해 냉기를 사용할 수 있다.주조물의 동결 방법을 제어함에 있어 주조물 내부의 공극이나 다공성을 방지할 수 있습니다.

코어

코어는 몰딩에서 패턴만으로는 형성할 수 없는 중공 또는 내부 특징을 생성하는 데 사용되는 장치이며, 코어는 보통 모래를 사용하여 만들어지지만, 일부 공정에서는 [4]금속으로 만들어진 영구 코어를 사용하기도 합니다.

엔진 블록 및 실린더 헤드의 액체 냉각을 위해 주조물 내에 공동을 만들기 위해 음의 형태를 사용하여 코어를 생성합니다.일반적으로 모래로 성형된 코어는 패턴을 제거한 후 주조 상자에 삽입됩니다.셋업 시간과 질량이 추가되어 비용이 증가하므로 가능한 한 코어를 사용하지 않는 설계가 이루어집니다.

적절한 수분 함량에서 완성된 금형을 사용하여 모래 금형이 들어 있는 상자를 용융 금속(일반적으로 철, 강철, 청동, 황동, 알루미늄, 마그네슘 합금 또는 납, 주석 및 아연을 포함하는 다양한 포트 금속 합금)으로 채웁니다.액체 금속으로 채워진 후 금속이 강해질 때까지 상자를 옆에 둡니다.그런 다음 모래를 제거하여 철이나 강철의 경우 여전히 붉은 빛을 발할 수 있는 대략적인 주물을 드러냅니다.주물 모래보다 훨씬 무거운 금속(예: 철 또는 납)의 경우, 주물 플라스크를 무거운 판으로 덮어서 금형 부유 문제를 방지하는 경우가 많습니다.금형 플로팅은 금속의 압력이 모래를 금형 캐비티 위로 밀어내면서 주물이 실패하는 현상을 일으킵니다.

주조 후 심을 로드 또는 샷에 의해 분해하여 주물로부터 제거한다.스프루와 라이저에서 나오는 금속은 거친 주물로부터 절단됩니다.초기 냉각으로 인한 응력을 완화하고 경도를 높이기 위해 다양한 열처리를 적용할 수 있다(강철 또는 철의 경우 물 또는 기름에 담금질).숏 피닝과 같은 표면 압축 처리를 통해 주물을 더욱 강화하여 인장 균열에 대한 저항성을 높이고 거친 표면을 매끄럽게 할 수 있습니다.또한 고정밀이 필요한 경우에는 다양한 가공 작업(밀링, 보링 등)을 수행하여 주물의 중요 영역을 마무리합니다.그 예로는 실린더의 보링과 주조 엔진 블록의 데크 밀링 등이 있습니다.

설계 요건

제작할 부품과 패턴은 공정의 각 단계에 맞게 설계되어야 합니다. 성형 모래를 방해하지 않고 패턴을 제거할 수 있어야 하며 코어를 받고 위치를 지정할 수 있어야 합니다.금형에서 패턴을 제거하려면 분할선에 수직인 표면에 드래프트라고 하는 약간의 테이퍼를 사용해야 합니다.이 요건은 코어가 형성되어 있는 코어 박스에서 분리되어야 하므로 코어에도 적용됩니다.스프루와 라이저는 몰드 내에서 금속과 가스가 적절히 흐를 수 있도록 배치하여 불완전한 주물을 방지해야 합니다.코어 또는 금형의 조각이 제거될 경우 최종 주조물에 내장되어 모래 구덩이를 형성할 수 있으며, 이로 인해 주물을 사용할 수 없게 될 수 있습니다.가스 포켓으로 인해 내부 공극이 발생할 수 있습니다.이는 즉시 보이거나 광범위한 기계가공을 수행한 후에만 드러날 수 있습니다.중요한 응용 프로그램 또는 낭비된 노력의 비용이 요인인 경우에는 추가 작업을 수행하기 전에 비파괴 테스트 방법을 적용할 수 있습니다.

과정

일반적으로 두 가지 모래 주조 방법을 구분할 수 있습니다. 첫 번째는 녹색 모래를 사용하는 방법이고 두 번째는 공기 세트 방식입니다.

녹사

이러한 주조물은 물과 유기 결합 화합물(일반적으로 [5]점토라고 함)을 포함하는 "습한" 모래로 형성된 모래 틀을 사용하여 만들어집니다."녹색 모래"라는 이름은 모래 주형이 "세트"되어 있지 않고, 주형에 금속을 부어도 여전히 "녹색" 또는 미경화 상태이기 때문에 유래되었습니다.녹색 모래는 녹색이 아니라 젖은 상태(아킨에서 녹색 목재까지)에서 사용된다는 의미에서 녹색입니다.이름이 암시하는 것과 달리, "녹색 모래"는 그 자체로 모래의 한 종류(즉, 지질학적 의미로는 녹색 모래가 아니라)가 아니라, 오히려 다음과 같은 것들이 혼합되어 있습니다.

- 실리카 모래(SiO2), 크롬 모래(FeCrO24) 또는 지르콘 모래(ZrSiO4), 75~85%이며, 때로는 올리빈, 스타우롤라이트 또는 흑연도 포함되어 있습니다.

- 벤토나이트(염기), 5~11%

- 물, 2~4 %

- 불활성 슬러지 3~5%

- 무연탄(0~1%)

점토의 비율에는 여러 가지 레시피가 있지만, 성형성, 표면 마감, 그리고 뜨거운 용융 금속의 탈가스 능력 사이에서 서로 다른 균형을 이루고 있습니다.일반적으로 주조 공장에서는 5% 미만의 비율로 존재하는 석탄은 용융 금속이 존재할 때 부분적으로 연소되어 유기 증기의 배출로 이어집니다.비철금속용 그린 샌드 주물에는 석탄 첨가물이 사용되지 않습니다. 왜냐하면 생성된 CO가 산화를 방지하지 않기 때문입니다.알루미늄의 녹색 모래는 일반적으로 감람모래(두나이트암을 분쇄하여 만든 포스테라이트 광물과 페얄라이트의 혼합물)를 사용합니다.

모래의 선택은 금속이 주입되는 온도와 많은 관련이 있습니다.구리와 철을 부은 온도에서는 몬모릴로나이트가 팽창하지 않는 일라이트인 일라이트로 변환되기 때문에 열에 의해 점토가 불활성화된다.대부분의 주조 공장에는 연소된 점토를 제거하고 새로운 점토를 대체할 수 있는 매우 비싼 장비가 없습니다. 따라서 철을 주입하는 주조 공장에서는 일반적으로 다른 모래에 비해 저렴한 실리카 모래를 사용합니다.점토가 연소됨에 따라 새로 혼합된 모래가 첨가되고 오래된 모래의 일부는 폐기되거나 다른 용도로 재활용됩니다.실리카는 변성 실리카 모래 입자가 금형을 주입하는 동안 열 충격을 받으면 폭발하여 준미크론 크기의 입자가 형성되는 경향이 있기 때문에 모래 중에서 가장 바람직하지 않습니다.이러한 입자는 작업 구역의 공기로 유입되어 작업자에게 규폐증을 일으킬 수 있습니다.철 주조 공장에서는 이 미세한 실리카를 포획하기 위해 적극적인 먼지 수집에 상당한 노력을 기울이고 있습니다.주조 [6][7]공장에는 다양한 유형의 호흡 보호 장비도 사용됩니다.

모래는 또한 680°C(1250°F)에서 알파 석영에서 베타 석영으로 변환되는 것과 관련된 치수 불안정성을 가지고 있습니다.종종 나무 가루와 같은 가연성 첨가물을 첨가하여 곰팡이를 변형시키지 않고 곡물이 팽창할 수 있는 공간을 만듭니다.따라서 올리빈, 크롬산염 등은 입자가 빠르게 팽창하는 상전이 없기 때문에 사용된다.올리빈과 크롬산염은 또한 더 높은 밀도를 제공하여 금속을 더 빨리 냉각시켜 금속에서 더 미세한 입자 구조를 생성합니다.이들은 변성광물이 아니기 때문에 실리카에서 발견되는 다결정체가 없어 위험한 준미립자 크기의 입자를 형성하지 않는다.

'에어 세트' 방식

공기 세트 방법은 고속 경화 접착제를 사용하여 점토 이외의 재료로 결합된 건조한 모래를 사용합니다.후자는 노베이크 몰드 주조라고도 할 수 있습니다.이를 사용할 때 "녹색 모래" 주조물과 구별하기 위해 "공기 세트" 모래 주조물이라고 합니다.성형 모래의 두 가지 유형은 천연 결합(뱅크 모래)과 합성(레이크 모래)입니다. 일반적으로 후자가 더 일관된 성분으로 선호됩니다.

두 가지 방법 모두 모래 혼합물을 패턴 주위에 채워 금형 공동을 형성합니다.필요에 따라 모래에 임시 플러그를 꽂아 패턴을 만지고 나중에 주조액을 주입할 수 있는 채널을 형성합니다.공기 세트 금형은 종종 뚜껑과 항력으로 불리는 상단 및 하단부가 있는 주조 플라스크의 도움을 받아 형성됩니다.모래 혼합물은 패턴 주위에 추가될 때 탬프로 고정되며, 최종 금형 어셈블리가 진동하여 모래를 압축하고 금형 내의 불필요한 빈 공간을 메우기도 합니다.그런 다음 채널 플러그와 함께 패턴이 제거되어 금형 캐비티가 남습니다.그런 다음 주조액(일반적으로 용해된 금속)을 금형 캐비티에 붓습니다.금속이 응고되고 냉각된 후 주물을 모래 틀에서 분리합니다.일반적으로 이형제는 없으며, 제거 [8]과정에서 일반적으로 이형제가 파괴됩니다.

주물의 정확도는 모래의 종류와 성형 공정에 의해 제한됩니다.거친 녹색 모래로 만든 모래 주물은 표면에 거친 질감을 주기 때문에 쉽게 식별할 수 있습니다.고운 녹색 모래로 만든 주물은 주조물로 빛날 수 있지만 패턴 내 포켓의 깊이 대 폭 비율에 따라 제한됩니다.공기 세트 금형은 거친 녹색 모래보다 매끄러운 표면을 가진 주물을 만들 수 있지만, 이 방법은 주로 패턴의 깊고 좁은 포켓이 필요할 때 선택되는데, 이는 공정에서 사용되는 플라스틱 비용 때문입니다.공기 세트 주조물은 일반적으로 표면의 탄 색으로 쉽게 식별할 수 있습니다.주조물은 일반적으로 탄 색을 제거하기 위해 총격을 가합니다.표면은 나중에 갈고 닦을 수도 있습니다(예: 큰 종을 만들 때).성형 후 주물은 산화물, 규산염 및 기타 화합물의 잔여물로 덮여 있습니다.이 잔류물은 연삭 또는 숏 블라스팅과 같은 다양한 방법으로 제거할 수 있습니다.

주조 과정에서 모래 혼합물의 일부 성분이 열 주조 공정에서 손실됩니다.녹사는 성분을 조정하여 손실된 수분과 첨가물을 보충한 후 재사용할 수 있습니다.패턴 자체는 무한정 재사용하여 새로운 모래 틀을 만들 수 있습니다.모래 성형 공정은 수 세기 동안 주물을 수동으로 생산하기 위해 사용되어 왔습니다.1950년 이후 생산 라인을 위해 부분적으로 자동화된 주조 공정이 개발되었습니다.

콜드박스

콜드박스는 유기 및 무기 바인더를 사용하여 모래에 화학적으로 밀착하여 금형을 강화합니다.이런 종류의 곰팡이는 다른 모래 곰팡이처럼 오븐에서 굽지 않기 때문에 붙여진 이름이다.이런 종류의 금형은 녹사형보다 치수가 더 정확하지만 가격이 더 비싸다.따라서 이는 필요한 어플리케이션에서만 사용됩니다.

No-bake 금형

노베이크 몰드는 소모성 모래 몰드로, 빠른 경화성 액체 수지와 촉매가 포함되어 있다는 점을 제외하고는 일반적인 모래 몰드와 유사합니다.성형 모래를 박는 대신 플라스크에 붓고 상온에서 발생하는 수지가 응고될 때까지 보관합니다.이러한 유형의 몰드는 다른 유형의 모래 [9]몰드보다 표면 마감이 우수합니다.열이 관여하지 않기 때문에 냉간 경화 프로세스라고 불립니다.일반적으로 사용되는 플라스크 재료는 나무, 금속, 플라스틱입니다.노베이크 금형에 주조되는 일반 금속은 황동, 철(철) 및 알루미늄 합금입니다.

진공 성형

진공 성형(V-공정)은 대부분의 철 및 비철 [10]금속에 대한 모래 주조 공정의 변형으로, 미결합 모래가 진공 상태로 플라스크에 고정됩니다.이 패턴은 진공이 빠져나갈 수 있도록 특별히 통풍되어 있습니다.플라스틱 필름의 열연화 박판(0.003~0.008인치(0.076~0.203mm))을 패턴 위에 씌우고 진공(200~400mmHg(27~53kPa)을 그린다.플라스틱 패턴 위에 특수 진공 성형 플라스크를 씌우고 자유롭게 흐르는 모래로 채웁니다.모래를 진동시켜 모래를 압축하고 코프에 스프루와 붓는 컵을 형성합니다.플라스크의 모래 위에 또 다른 플라스틱 시트를 씌우고 특수 플라스크를 통해 진공이 흡입됩니다. 이렇게 하면 결합되지 않은 모래가 단단해지고 강화됩니다.그런 다음 패턴에 진공이 방출되고 코프가 제거됩니다.드래그도 동일한 방식으로 이루어집니다(스프루와 붓는 컵 제외).모든 코어가 제자리에 세팅되고 금형이 닫힙니다.용융된 금속은 플라스틱은 기화하지만 진공은 금속이 굳는 동안 모래의 모양을 유지하기 때문에 진공 상태에서 주입됩니다.금속이 응고되면 진공이 꺼지고 모래가 자유롭게 배출되어 [11][12]주물이 방출됩니다.

V-공정은 플라스틱 필름에 일정 정도의 윤활성이 있고 플라스크에 진공이 유입되면 약간 팽창하기 때문에 통풍이 필요하지 않은 것으로 알려져 있습니다.이 공정은 첫 번째 인치의 경우 ±0.010인치, 그 이후의 경우 ±0.002인치로 치수 정확도가 높습니다.단면은 0.090인치(2.3mm)만큼 작을 수 있다.표면 마감은 보통 150~125rms로 매우 양호합니다.다른 장점으로는 수분 관련 결함, 바인더 비용, 우수한 모래 투과성, 바인더 연소 시 발생하는 유독 가스 등이 있습니다.마지막으로, 모래가 닿지 않기 때문에 패턴이 마모되지 않습니다.주요 단점은 공정이 기존 모래 주조보다 느리기 때문에 연간 약 10~15,000개 정도의 중저 생산량에만 적합하다는 것입니다.그러나 플라스틱으로 [11][12][13]만들어졌기 때문에 패턴을 쉽게 수정할 수 있기 때문에 프로토타입 작업에 매우 적합합니다.

빠른 금형 제작 공정

자동차 및 기계 제조 산업이 빠르게 발전함에 따라 주조 소비 분야는 지속적으로 높은 생산성을 요구했습니다.기계적 성형 및 주조 공정의 기본 공정 단계는 수동 모래 주조 공정에서 설명한 것과 유사합니다.그러나 기술과 정신의 발전은 너무 빠르고 심오해서 모래 주조 공정의 특성이 근본적으로 바뀌었습니다.

기계화 모래 성형

최초의 기계화 성형 라인은 모래 슬링어 및/또는 플라스크의 모래를 압축하는 충격 스퀴즈 장치로 구성되었습니다.이후의 금형 취급은 크레인, 호이스트 및 스트랩을 사용하여 기계적으로 처리되었습니다.코어 설정 후 가이드 핀을 사용하여 코프와 드래그를 결합하고 클램프로 고정하여 정밀도를 높였습니다.금형은 주조 및 냉각을 위해 롤러 컨베이어에서 수동으로 밀었습니다.

자동 고압 모래 성형 라인

품질 요구사항이 증가함에 따라 플라스크 내 모래에 지속적으로 더 높은 스퀴즈 압력과 현대적인 압축 방법을 적용하여 금형 안정성을 높일 필요가 있었습니다.50년대 초반에 고압 성형품이 개발되어 기계식 및 이후 자동 플라스크 라인에 적용되었습니다.첫 번째 라인은 진동과 진동을 사용하여 플라스크의 모래를 사전 컴팩트하고 압축 공기로 구동되는 피스톤을 사용하여 금형을 압축하는 것이었습니다.

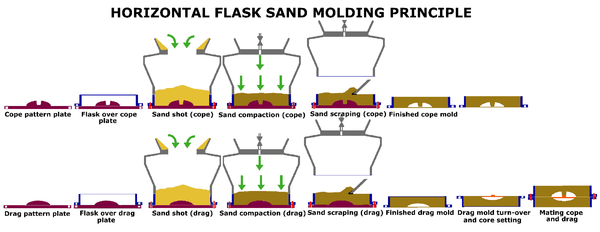

수평 모래 플라스크 성형

첫 번째 자동 수평 플라스크 라인에서는 플라스크 패턴에 모래를 쏘거나 매달아 최대 140bar의 유압으로 압착했습니다.컨베이어에서 뒤집기, 조립, 밀어내기 등 이후의 금형 처리 작업은 수동 또는 자동으로 수행되었습니다.50년대 후반에는 플라스크의 모래 압축에 유압식 피스톤 또는 다중 피스톤 시스템이 사용되었습니다.이 방법은 수동 또는 공압식으로 가능한 것보다 훨씬 안정적이고 정확한 금형을 제작했습니다.60년대 후반에는 빠른 공기압 또는 미리 압축된 모래 금형 위로 가스 압력 강하에 의한 금형 압축이 개발되었습니다(모래 충격 및 가스 충격).대부분의 수평 플라스크 라인 시스템에 대한 일반적인 작동 원리는 아래 스케치에 나와 있습니다.

오늘날에는 자동 수평 플라스크 성형 라인의 제조사가 많이 있습니다.이러한 시스템의 주요 단점은 다수의 가동 부품으로 인한 스페어 부품의 소비, 플라스크의 보관, 운반 및 유지보수의 필요성 및 시간당 약 90~120개의 금형으로 제한된 생산성입니다.

수직 모래 플라스크리스 성형

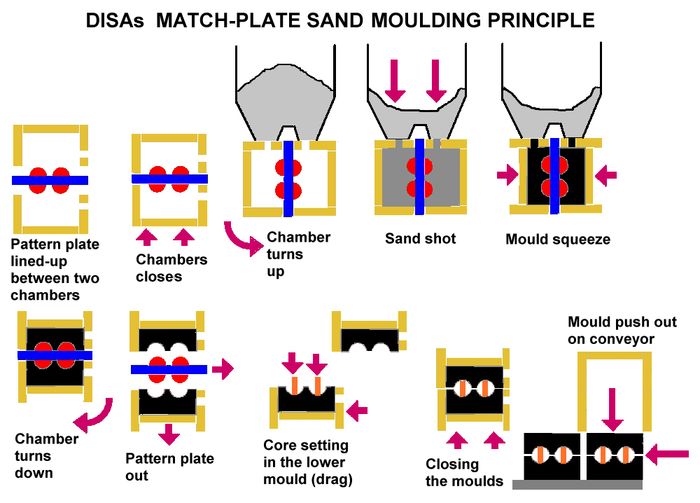

1962년 Dansk Industri Syndikat A/S(DISA-DISAMATIC)는 수직 분할 및 주입 금형을 사용하여 플라스크리스 성형 공정을 발명했습니다.첫 번째 라인은 시간당 240개의 완전한 모래 틀을 만들 수 있습니다.현재 성형 라인은 시간당 550개의 모래 몰드를 성형할 수 있으며 모니터링 작업자 한 명만 있으면 됩니다.두 금형 반쪽의 최대 불일치는 0.1mm(0.0039인치)입니다.수직 분할 금형은 매우 빠르지만 기계에서 구동하는 데 필요한 특수 공구 때문에 작업 주조 공장에서는 일반적으로 사용하지 않습니다.코어는 손으로 설정하는 것이 아니라 코어 마스크를 사용하여 설정해야 하며 분할 표면에 설치하는 것이 아니라 금형에 매달아야 합니다.

매치플레이트 모래 성형

같은 판의 양쪽에 두 개의 무늬가 있는 무늬판을 뜻하는 성냥판의 원리는 1910년에 개발되어 특허를 얻었으며, 이는 향후 모래 성형 개선에 대한 관점을 길러주고 있다.그러나 60년대 초 미국 Hunter Automated Machine Corporation은 매치플레이트 기술을 적용한 최초의 무플라스크 수평 성형 라인을 출시했습니다.

DISA(DISAMATIC) 수직 몰딩과 유사한 방법은 수평이지만 플라스크가 없습니다.성냥판 성형 기술은 오늘날 널리 사용되고 있습니다.저렴한 패턴 툴링, 몰딩 툴링 변경의 용이성, 즉 잡빙 주조 공장에서 흔히 볼 수 있는 짧은 시리즈 주조물 제조에 적합하다는 점이 큰 장점입니다.최신 매치플레이트 성형기는 기계와 몰드의 불일치(0.0059인치)로 인해 높은 성형 품질과 더 적은 주조 시프트가 가능하며, 일관되게 안정적인 금형을 통해 연삭을 줄이고 파팅 라인 정의를 개선할 수 있습니다.또한 기계는 안전 위험이나 서비스 관련 문제에 대한 작업자의 노출을 줄이고 보다 깨끗하고 조용한 작업 환경을 위해 밀폐되어 있습니다.

안전기준

자동화된 금형 제조를 통해 작업장 안전 요건이 추가로 요구되었습니다.기계가 사용되는 지정학적 관할권에 따라 다양한 자발적 기술 표준이 적용됩니다.

캐나다

캐나다에는 모래 성형 기계에 대한 기계 고유의 자발적 기술 표준이 없습니다.이 유형의 기계는 다음과 같습니다.

기계의 보호, CSA Z432.캐나다 표준 협회, 2016.

또한 전기 안전 요건은 다음과 같이 취급됩니다.

유럽 연합

EU의 모래 몰드 제조 장비에 대한 기본 표준은 다음과 같습니다. 주조 공장 몰딩 및 코어 제조 기계 및 플랜트 관련 장비에 대한 안전 요구사항, EN 710. 유럽 표준화 위원회(CEN).

EN 710은 전기 안전을 위해 EN 60204-1과, 기능 안전을 위해 EN ISO 13849-1과 EN ISO 13849-2 또는 EN 62061과 함께 사용해야 합니다.컨베이어, 로봇 공학 또는 금형 제작 장비의 작동을 지원하기 위해 필요할 수 있는 기타 장비에 대한 추가 유형 C 표준이 필요할 수도 있습니다.

미국

모래 몰드 제조 장비에 대한 기계 고유의 표준은 없습니다.ANSI B11 표준 패밀리에는 다음과 같은 일반적인 기계 공구 표준이 포함되어 있습니다.

- 기계의 안전성, ANSI B11.0.미국표준협회([14]ANSI) 2020년

- 리스크 저감 조치의 퍼포먼스 요건: 보호 및 기타 리스크 저감 수단, ANSI B11.19.미국표준협회(ANSI). 2019.

- ANSI B11.20 시스템으로의 기계 통합을 위한 안전 요건.미국표준협회(ANSI), 2017.

- 트랜스퍼 머신의 안전 요건, ANSI B11.24.미국 국립표준협회(ANSI), 2002(R2020).

- ISO 13849-1, ANSI B11.26을 사용한 안전 제어 시스템 설계를 위한 기기의 기능 안전(전기/유체 전원 제어 시스템) 일반 원칙.미국표준협회(ANSI). 2018년.

- Sound Level Measurement Guidelines, ANSI B11.TR5. American National Standards Institute(ANSI), 2006(R2017).

금형 재료

모래 주조 금형을 만드는 데는 기본 모래, 바인더, 첨가제 및 파팅 화합물의 네 가지 주요 성분이 있습니다.

성형 모래

주조 공장 모래라고도 하는 몰딩 모래는 굴절성, 화학적 불활성성, 투과성, 표면 마감, 응집성, 유동성, 접힘성 및 가용성/[15]비용의 8가지 특성으로 정의됩니다.

내화성 - 액체 금속이 분해되지 않고 주조되는 온도에 견딜 수 있는 모래의 능력을 말합니다.예를 들어 일부 모래는 알루미늄 합금을 주조할 때 650°C(1,202°F)만 견디면 되는 반면 강철은 1,500°C(2,730°F)를 견디는 모래가 필요합니다.굴절률이 너무 낮은 모래는 녹아서 [15]주조물에 융합됩니다.

화학적 불활성성 — 모래는 주조되는 금속과 반응해서는 안 됩니다.이것은 마그네슘이나 [15]티타늄과 같은 반응성이 높은 금속에서는 특히 중요합니다.

투과성 — 모래가 가스를 배출하는 능력을 나타냅니다.주입 공정에서 많은 가스(수소, 질소, 이산화탄소, 증기 등)가 생성되며, 이러한 가스가 몰드를 떠나지 않으면 주물에 블로우홀 및 가스홀과 같은 주조 결함이 발생하기 때문입니다.각 입방 센티미터(cc)의 물이 금형에 추가될 때마다 1600cc의 증기가 생성됩니다.[15]

표면 마감 - 모래 입자의 크기와 모양에 따라 최상의 표면 마감재가 정의되며, 미세한 입자가 더 나은 마감재를 생성합니다.그러나 입자가 미세해질수록(및 표면 마감이 개선됨) 투과성이 [15]나빠집니다.

응집력(또는 결합력) - 패턴을 [16]제거한 후에도 모래가 일정한 형태를 유지할 수 있는 능력입니다.

유동성 – 특별한 프로세스나 [17]장비 없이 모래가 복잡한 디테일과 촘촘한 모서리로 흐를 수 있습니다.

접힘성 – 모래가 응고된 후 주물에서 쉽게 벗겨질 수 있습니다.접힘성이 떨어지는 모래는 주물에 강하게 부착됩니다.냉각 중에 수축이 심하거나 동결 온도 범위가 긴 금속을 주조할 때, 접힘성이 떨어지는 모래는 주조물에 균열과 뜨거운 찢어짐의 원인이 됩니다.특수 첨가제를 사용하여 [17]접힘성을 개선할 수 있습니다.

가용성/비용 — 금속 1톤당 3~6톤의 모래가 [17]필요하기 때문에 모래의 가용성과 비용은 매우 중요합니다.모래를 선별하여 재사용할 수 있지만, 결국 입자가 너무 미세해지고 신선한 모래로 [18]주기적으로 교체해야 합니다.

대형 주조물에서는 모래의 대부분이 주조물과 접촉하지 않기 때문에 특별한 특성이 필요하지 않기 때문에 두 개의 다른 모래를 사용하는 것이 경제적입니다.주조물과 접촉하는 모래는 마주보는 모래라고 불리며, 수중에 있는 주조물을 위해 설계되었습니다.이 모래는 패턴 주위에 30~100mm(1.2~3.9인치) 두께로 쌓입니다.마주보는 모래 주위에 채워지는 모래를 백킹 샌드라고 합니다.이 모래는 단순히 소량의 바인더만 함유된 실리카 모래이며 특별한 [19]첨가물이 없습니다.

기준사 종류

베이스 샌드는 바인더 없이 금형이나 코어를 만드는 데 사용되는 유형입니다.바인더가 없기 때문에 결합되지 않으며 이 [17]상태에서는 사용할 수 없습니다.

실리카 모래

실리카(SiO2) 모래는 해변에서 발견되는 모래이며 가장 일반적으로 사용되는 모래이기도 합니다.그것은 사암을 으깨서 만들거나 해변이나 강바닥과 같은 자연 발생 장소에서 채취한다.순수 실리카의 융해점은 1,760°C(3,200°F)이지만 사용되는 모래는 불순물 때문에 융점이 낮습니다.강철과 같은 고융점 주물의 경우 최소 98%의 순도 실리카 모래를 사용해야 하지만, 주철 및 비철 금속과 같은 저융점 금속의 경우 순도가 낮은 모래(순도 [17]94~98%)를 사용할 수 있습니다.

실리카 모래는 매우 풍부하기 때문에 비용이 저렴하기 때문에 가장 일반적으로 사용되는 모래입니다.단점은 높은 녹는점 금속으로 주조 결함이 발생할 수 있는 높은 열팽창과 낮은 열전도성으로 인해 불건전한 주조로 이어질 수 있다는 것입니다.또한 특정 기본 금속과 화학적으로 상호작용하여 표면 결함을 형성하기 때문에 사용할 수 없습니다.마지막으로, 주입 중에 [20]실리카 미립자를 방출하여 주조 공장 작업자의 규소화 위험이 있습니다.

올리빈 모래

올리빈은 철과 마그네슘의 미네랄 더나이트의 혼합물이다.이것의 주된 장점은 실리카가 없다는 것입니다. 따라서 망간강과 같은 기본 금속과 함께 사용할 수 있습니다.다른 이점으로는 열팽창이 낮고 열전도율이 높으며 융접점이 높다는 점이 있습니다.마지막으로,[20] 실리카보다 사용하기에 안전하기 때문에 유럽에서 인기가 있습니다.

크로마이트 모래

크롬산 모래는 스피넬의 고체 용액이다.이 방법의 장점은 낮은 비율의 실리카, 매우 높은 융접점(1,850°C(3,360°F) 및 매우 높은 열전도율)입니다.단점은 비용이 많이 들기 때문에 고가의 합금강 주조 및 코어 [20]제작에만 사용됩니다.

지르콘 모래

지르콘 모래는 약 3분의 2의 산화 지르코늄(ZrO2)과 1/3의 실리카로 이루어진 화합물입니다.2,600°C(4,710°F)의 모든 기본 모래 중 융접점이 가장 높고 열팽창이 매우 낮으며 열전도율이 높습니다.이러한 우수한 특성 때문에 합금강 및 기타 고가의 합금을 주조할 때 일반적으로 사용됩니다.또한 표면 마감을 개선하기 위해 몰드 워시(성형 캐비티에 도포된 코팅)로도 사용됩니다.하지만, 그것은 비싸고 쉽게 [20]구할 수 없다.

샤모테 모래

Chamotte는 1,100°C(2,010°F) 이상의 내화 점토(AlO-SiO232)를 소성하여 만듭니다.융접점은 1,750°C(3,180°F)이며 열팽창이 낮습니다.그것은 두 번째로 싼 모래이지만, 여전히 실리카보다 두 배 더 비싸다.단점은 입자가 매우 거칠어 표면 마감이 좋지 않고 건조한 모래 성형에 한정된다는 것입니다.금형 세척은 표면 마감 문제를 해결하기 위해 사용됩니다.이 모래는 보통 대형 강철 공작물을 [20][21]주조할 때 사용됩니다.

기타 자료

현대의 주조 생산 방법에서는 계란 상자에 사용되는 것처럼 표면적으로는 종이와 유사하지만 본질적으로는 내화성이 있는 재료로 주조 공정에서 박스로 둘러싸인 마른 모래와 같은 방법으로 지지되는 얇고 정확한 금형을 제작할 수 있습니다.정확도가 높기 때문에 금형의 변화를 위해 여분의 금속이 존재할 필요가 없기 때문에 더 얇아지고 가벼운 주물을 만들 수 있습니다.이러한 박형 주조 방법은 1960년대부터 자동차용 주철 엔진 [citation needed]블록 및 실린더 헤드의 제조에 사용되어 왔습니다.

바인더

바인더는 모래 입자를 접합하기 위해 기본 모래에 추가됩니다(즉, 금형을 고정하는 접착제입니다).

점토와 물

점토와 물의 혼합물이 가장 일반적으로 사용되는 바인더입니다.일반적으로 사용되는 점토는 벤토나이트와 카올리네이트 두 가지가 있는데, 전자가 가장 [22]흔하다.

기름

아마인유, 다른 식물성유, 해양성유와 같은 기름은 결합제로 사용되었지만, 증가하는 비용 때문에 대부분 단계적으로 폐지되었다.또한 오일을 경화하려면 100~200°C(212~392°F)에서 조심스럽게 구워야 했습니다(과열이 발생하면 오일이 부서지기 쉬워져 [23]금형이 낭비됩니다).

수지

수지 바인더는 천연 또는 합성 고융점 껌입니다.사용되는 두 가지 일반적인 유형은 요소 포름알데히드(UF)와 페놀 포름알데히드(PF) 수지입니다.PF 수지는 UF 수지에 비해 내열성이 높고 비용도 저렴합니다.바인더를 경화하기 위해 열 대신 촉매를 사용하는 콜드 세트 수지도 있습니다.수지 바인더는 다양한 첨가물과 혼합하여 다른 특성을 얻을 수 있기 때문에 매우 인기가 있습니다.다른 장점으로는 접힘성이 우수하고 가스 배출이 적으며 [23]주물에 표면 마감이 양호하다는 점이 있습니다.

MDI(메틸렌디페닐디이소시아네이트) 또한 주조 공장 코어 공정에서 일반적으로 사용되는 바인더 수지입니다.

규산나트륨

워터 글라스(규산나트륨[NaSiO23 또는2 (NaO)(SiO2)])는 코어와 [24]: 69–70 몰드에 모두 실리카 성형 모래와 함께 사용되는 고강도 바인더입니다.미세하게 분쇄된 모래(예: 모래 뮬러 사용)와 바인더 규산나트륨 3~4%의 혼합물을 경화시키기 위해 이산화탄소2(CO) 가스가 사용됩니다.[24]: 69–70 혼합물은 외부 온도에서 다음과 같이 [24]: 69–70 가스에 노출됩니다.

이 바인더의 장점은 실온에서 사용할 수 있고 속도가 빠르다는 것입니다.단점은 높은 강도로 인해 셰이크아웃이 어려워지고 [23][24]: 70 주조물에 뜨거운 눈물이 날 수 있다는 것입니다.혼합 규산나트륨과 모래는 더 나은 강성을 얻기 위해 히트 건으로 가열할 수도 있습니다.

첨가물

표면 마감, 건조 강도, 내화성 및 "쿠션 특성"을 개선하기 위해 성형 부품에 첨가제를 추가합니다.

성형재에 석탄분말, 피치, 크레오소트, 연료유 등의 환원제를 최대 5%까지 첨가하여 습윤방지(액상금속이 모래입자에 부착되지 않도록 하여 주조면에 남김), 표면마감 개선, 금속침투율 감소 및 연소결함 등을 도모할 수 있다.이러한 첨가제는 금형 캐비티 표면에 가스를 생성하여 액체 금속이 모래에 부착되는 것을 방지합니다.환원제는 [25]주조 과정에서 금속을 침탄시킬 수 있기 때문에 강철 주조에는 사용되지 않습니다.

목분, 톱밥, 분말껍질, 이탄, 짚 등 '쿠션재'를 최대 3%까지 첨가하여 고온 금속 주조 시 딱지, 열간 찢김, 열간 균열 주조 결함을 줄일 수 있습니다.이러한 재료는 금속을 주입할 때 연소되어 금형에 작은 틈이 생겨 모래 입자가 팽창하기 때문에 유용합니다.또한 접힘성을 높이고 흔들림 시간을 [25]단축합니다.

덱스트린, 녹말, 아황산염 잿물, 당밀 등의 곡물 바인더를 최대 2%까지 사용하여 건조 강도(경화 후 금형의 강도)를 높이고 표면 마감을 개선할 수 있습니다.또한 시리얼 바인더는 금속을 부으면 연소되기 때문에 접힘성을 개선하고 흔들림 시간을 단축합니다.시리얼 바인더의 단점은 [25]가격이 비싸다는 것입니다.

최대 2%의 산화철 분말을 사용하여 금형 균열 및 금속 침투를 방지할 수 있으므로 기본적으로 내성이 개선됩니다.실리카 밀가루(미세 실리카)와 지르콘 밀가루는 특히 철 주조물에서 내화성을 개선합니다.이러한 첨가제의 단점은 투과성을 [25]크게 떨어뜨린다는 것입니다.

분할 화합물

금형에서 패턴을 꺼내기 위해 주조 전에 패턴에 파팅 컴파운드를 도포하여 제거가 용이합니다.액체 또는 미분말(입자 직경 75~150마이크로미터(0.0030~0.0059인치))이 될 수 있습니다.일반적인 분말에는 탈크, 흑연 및 드라이 실리카가 포함되며, 일반적인 액체에는 미네랄 오일과 수성 실리콘 용액이 포함됩니다.후자는 금속 무늬와 큰 [26]나무 무늬에 더 많이 사용됩니다.

역사

점토 틀은 상나라(기원전 1600년경-1046년)부터 고대 중국에서 사용되었다.유명한 호무무정(기원전 1300년경)은 점토성형을 사용하여 만들어졌다.

아시리아 왕 센나헤립(기원전 704–681년)은 최대 30톤의 거대한 청동을 주조했으며, "잃어버린 왁스"[27] 방법 대신 점토 틀을 사용한 최초의 왕이라고 주장합니다.

옛날 우리 조상들은 실물을 본뜬 청동상을 만들어 사원 안에 전시했지만, 그 작업 방식에서는 기술 부족과 원칙을 이해하지 못하여 석유와 밀랍, 창고를 부족하게 만들었다.그들의 조국-모든 왕자의 지도자이자 모든 일에 정통한 나, 센나헤립은 그 일을 하는데 많은 조언과 깊은 생각을 했다.청동으로 만든 거대한 기둥, 예를 들어 지금까지 만들어 본 적이 없는 거대한 사자는 니누스키가 나에게 완성시켜준 기술로, 나의 지성과 내 마음의 욕구를 자극하여, 나는 청동 기술을 발명하여 능숙하게 만들었다.나는 마치 신의 지성으로 점토 틀을 만들었다... 12마리의 사나운 사자-콜로시와 12마리의 강력한 황소-콜로시, 완벽한 주물이었다...나는 몇 번이고 구리를 부었다; 나는 주물을 각각 무게가 반 세켈밖에 나가지 않은 것처럼 능숙하게 만들었다.

모래 주조 성형법은 1540년경에 출판된 Vannoccio Biringuccio에 의해 기록되었다.

1924년 Ford Motor Company는 미국 전체 주조 생산량의 3분의 1을 소비하는 100만 대의 자동차를 생산하여 기록을 세웠습니다. 자동차 산업의 주조 효율 향상에 대한 필요성이 커짐에 따라.제1차 세계 대전과 제2차 세계 대전 이후 성장하는 자동차 및 기계 제조 산업에서 주조물에 대한 수요 증가는 모래 주조 공정 기술의 기계화와 이후 자동화의 새로운 발명을 자극했습니다.

주조물 생산 속도가 빨라지는 데는 한 가지 병목 현상이 아니라 여러 가지 장애가 있었습니다.큐폴라로의 몰딩 속도, 몰딩 모래 준비, 모래 혼합, 핵심 제조 공정 및 느린 금속 용해 속도가 개선되었습니다.1912년, 샌드 슬링거는 미국 회사인 Beardsley & Piper에 의해 발명되었다.1912년, 개별적으로 회전 쟁기를 장착한 최초의 모래 혼합기가 Simpson Company에 의해 판매되었습니다.1915년 첫 번째 실험은 단순한 내화 점토 대신 벤토나이트 점토를 주물 모래에 첨가제로 사용하여 시작되었습니다.이로 인해 금형의 녹색 및 건조 강도가 크게 향상되었습니다.1918년, 미 육군을 위한 수류탄 제조를 위한 최초의 완전 자동화 주조 공장이 생산에 들어갔습니다.1930년대 미국에서 처음으로 고주파 코어리스 전기로가 설치됐고 1943년 널리 쓰이는 회색 철에 마그네슘을 첨가해 연성철을 발명했다.1940년에는 성형 및 코어 모래에 열모래 재활용이 적용되었습니다.1952년, "D-공정"은 미세하고 미리 코팅된 모래로 조개 틀을 만들기 위해 개발되었습니다.1953년, 코어를 열경화시키는 핫박스 코어 샌드 공정이 발명되었다.1954년, 새로운 코어 바인더인 물 유리(규산나트륨)가 출시되었으며, 주변 공기의 CO로2 경화되었습니다.

2010년대 들어 상업 생산 시 모래 몰드 준비에 적층 제조가 적용되기 시작했습니다. 즉, 패턴 주위에 모래를 채워서 모래 몰드를 형성하는 대신 3D 프린팅으로 제작되었습니다.

「 」를 참조해 주세요.

- 주조 – 금형에 액체를 부어 고화하는 제조 공정

- 베이닝(금속), 일반적인 모래 주조 결함

- 주조 공장 모래 시험

- 핸드 몰드

- 샌드 래머

- Juutila Foundry – 핀란드 종 주조 공장(핀란드), est. 1881년, 모래 주조 전문

- 복셀젯(독일), 3D 프린팅,

레퍼런스

메모들

- ^ 라오 2003, 페이지 15

- ^ Campbell, John (1993). Castings. Butterworth-Heinemann. p. 49. ISBN 0-7506-1696-2.

- ^ a b Donaldson, Brent (2017-11-01), "Foundry Says Robotic Sand Printing a "Game Changer" for Metal Casting", Additive Manufacturing, retrieved 2017-11-14.

- ^ "Core Making Process". Himalaya Brass Products. 2021-07-10. Retrieved 2021-07-23.

- ^ "Sand Casting - The Designers & Buyers Guide". www.manufacturingnetwork.com. Retrieved 2016-03-29.

- ^ Mayam Saraei, Habibbolah Masoudi, Omid Aminian, and Nazanin Izadi (2018). "Respiratory Health and Cross-Shift Changes of Foundry Workers in Iran". Tanaffos Journal of Respiratory Diseases, Thoracic Surgery, Intensive Care and Tuberculosis. 17 (4): 285–290. PMC 6534795. PMID 31143220.

{{cite journal}}: CS1 maint: 작성자 파라미터 사용(링크) - ^ "Respirator Use and Practices in Primary Metal Operations". Foundry Management and Technology. Retrieved 2021-04-05.

- ^ 모래 주조 공정 설명

- ^ Todd, Allen & Alting 1994, 페이지 256-257.

- ^ Metal Casting Techniques - Vacuum ("V") Process Molding, retrieved 2009-11-09.

- ^ a b Degarmo, Black & Kohser 2003, 페이지 310.

- ^ a b The V-Process (PDF), retrieved 2009-11-09.

- ^ Degarmo, Black & Kohser 2003, 페이지 311.

- ^ B11 규격

- ^ a b c d e 라오 2003, 페이지 18

- ^ Degarmo, Black & Kohser 2003, 페이지 300.

- ^ a b c d e 라오 2003, 페이지 19

- ^ "Beneficial Reuse Of Spent Foundry Sand" (PDF). 1996.

- ^ 라오 2003, 페이지 22

- ^ a b c d e 라오 2003, 페이지 20

- ^ 라오 2003, 페이지 21

- ^ 라오 2003, 페이지 23

- ^ a b c 라오 2003, 페이지 24

- ^ a b c d Asthana, R. (2006). Materials processing and manufacturing science. A. Kumar, Narendra B. Dahotre. Amsterdam: Boston. ISBN 978-0-08-046488-6. OCLC 85814321.

- ^ a b c d 라오 2003, 페이지 25

- ^ 라오 2003, 페이지 26

- ^ Stephanie Dalley, 바빌론의 매달린 정원의 신비: 옥스포드 대학 출판부(2013).ISBN 978-0-19-966226-5.옥스포드 대학 출판부의 허가를 받아 복제한 저자의 번역본.

참고 문헌

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., ISBN 0-8311-3049-0.

- Rao, T. V. (2003), Metal Casting: Principles and Practice, New Age International, ISBN 978-81-224-0843-0.