플라즈마 중합

Plasma polymerization플라즈마 중합(또는 예열 방출 중합)은 중합을 시작하기 위해 종종 비닐 그룹을 포함하는 기체 또는 액체 모노머를 활성화하거나 분해하는 에너지를 제공하는 가스 방전을 생성하기 위해 플라즈마 선원을 사용한다.이 기법으로 형성된 중합체는 일반적으로 밀도가 높고 교차연결이 높으며 단단한 표면에 잘 붙는다.이 공정의 가장 큰 장점은 체인이 성장하는 동안 원하는 표면에 폴리머를 직접 부착할 수 있어 접목 등 다른 코팅 공정에 필요한 단계가 줄어든다는 점이다.용매 불용성 폴리머로 100피코미터에서 1마이크로미터 두께의 핀홀 없는 코팅에 매우 유용하다.[1]

소개

1870년대 초만 해도 이 공정에 의해 형성된 "폴리머"가 알려져 있었지만, 이러한 폴리머들은 처음에는 전기 방전과 관련된 바람직하지 않은 부산물로 생각되어 그 성질에 거의 주의를 기울이지 않았다.[1]1960년대에 이르러서야 이들 중합체의 성질이 유용한 것으로 밝혀졌다.[2]매우 얇은 필름(<10nm)의 경우, 최근 지나치게 단순화된 것으로 나타났지만, 금속에는 흠잡을 데 없는 얇은 고분자 코팅이 형성될 수 있다는 것이 밝혀졌다.[3][4]야스다 파라미터로 알려진 모노머 타입과 모노머당 에너지 밀도를 선택함으로써, 결과의 박막의 화학적 구성과 구조를 넓은 범위에 따라 변화시킬 수 있다.이 필름들은 보통 불활성이고 접착력이 있으며 유전체 상수가 낮다.[1]이 방법에 의해 중합된 일반적인 단량체로는 몇 가지만 말하자면 스티렌, 에틸렌, 메타크릴레이트, 피리딘 등이 있다.1970년대에 플라즈마 중합에 많은 진보를 가져왔는데, 여기에는 많은 다른 종류의 단모세포의 중합이 포함된다.그러나 증착의 메커니즘은 더 최근까지 대부분 무시되었다.이때부터 플라즈마 중합에 심혈을 기울인 관심이 코팅 분야에 집중됐지만 폴리머 구조를 제어하기 어렵기 때문에 용도가 제한적이다.

기본 작동 메커니즘

야광 방전

플라즈마는 전자, 이온, 활성산소, 중성미자, 광자의 혼합물로 이루어져 있다.[5]이 종들 중 일부는 국소 열역학적 평형 상태에 있는 반면, 다른 종들은 그렇지 않다.아르곤과 같은 단순한 가스에도 이 혼합물은 복잡할 수 있다.유기 모노머의 플라스마의 경우, 플라스마 조각의 일부 성분이 상호 작용하여 더 큰 종을 형성하는 반면, 복잡성은 빠르게 증가할 수 있다.광 방출은 전기장에서 에너지를 얻는 자유 전자를 형성한 후 기체 단계에서 중성 분자와의 충돌을 통해 에너지를 잃는 중합 기술이다.이것은 화학적으로 반응하는 많은 종으로 이어지며, 이것은 플라즈마 중합반응으로 이어진다.[6]플라즈마 중합에 대한 전기방전 프로세스는 온도가 높을수록 열화가 발생하기 때문에 "저온 플라즈마" 방식이다.이러한 플라스마는 직류, 교류 또는 무선 주파수 발생기에 의해 형성된다.[7]

원자로의 종류

플라즈마 중합에 사용되는 기구를 위한 몇 가지 설계가 있는데, 그 중 하나가 벨(정전기형)인데, 모노머 가스를 반응실에 넣지만, 챔버를 통해 흐르지 않는다.그것은 제거하지 않고 들어와 중합된다.이러한 유형의 원자로는 그림 1과 같다.[8]이 원자로는 내부 전극이 있으며, 중합은 일반적으로 음극 측에서 일어난다.모든 기기에는 온도를 조절하는 데 사용되는 온도조절기 욕조와 압력을 조절하는 진공기가 들어 있다.[6]

작업:모노머 가스는 기체 종으로 벨형 원자로에 들어온 다음 전극에 의해 플라스마 상태로 들어가는데, 이 전극은 플라즈마가 활성산소, 음이온, 양이온으로 구성될 수 있다.그런 다음 이러한 모노머는 음극 표면에 중합되거나 세부 정보가 아래에 설명되어 있는 다른 메커니즘에 의해 기구에 배치된다.그러면 퇴적된 중합체는 표면에서 퍼져서 겉으로 보기에 균일해 보이는 일관성을 가지고 자라는 사슬을 형성한다.

또 다른 인기 있는 원자로 유형으로는 내부 전극이 있는 원자로(연속형 원자로)를 통한 흐름도 있지만, 이 원자로는 이름 그대로 모노머 가스가 반응실을 통해 흐를 수 있게 해 폴리머 필름 증착을 위한 보다 고른 코팅을 제공해야 한다.[7]더 많은 고분자를 퇴적하기 위해 더 많은 모노머가 원자로로 계속 유입된다는 장점이 있다.중합이 진공라인으로 확장될 때 이른바 '꼬리 불꽃'을 형성한다는 단점이 있다.

세 번째로 인기 있는 유형의 원자로는 무전전기다.[9]이것은 유리 기구를 감싸고 있는 RF 코일을 사용하며, 그 다음 무선 주파수 발생기를 사용하여 직접 전극을 사용하지 않고 하우징 내부에 플라즈마를 형성한다(인덕티브 커플링 플라즈마 참조).그런 다음 폴리머를 이 RF 코일을 통해 기기의 진공 끝 쪽으로 밀면서 침전시킬 수 있다.이는 전극 표면에 폴리머가 쌓이지 않는 장점이 있어 다른 표면에 폴리머를 할 때 바람직하다.

네 번째 유형의 시스템은 대기압 플라즈마 시스템으로, 얇은 폴리머 필름을 퇴적하는 데 유용하다.[10]이 시스템은 진공과 관련된 특수 하드웨어의 요건을 우회하여 통합 산업 사용에 유리하다.대기압에서 형성된 중합체는 저압계통에서 발견되는 것과 유사한 코팅 특성을 가질 수 있는 것으로 나타났다.[citation needed]

물리적 프로세스 특성

중합체를 위한 플라스마의 형성은 다음 중 많은 것에 달려 있다.원하는 플라스마 상태를 형성하기 위해서는 1–10 eV의 전자 에너지가 필요하며, 전자 밀도는 입방 센티미터 당 109 - 10이다12.는 저온 플라즈마의 형성, 전자 온도는 가스 온도에 가서 이 과정이 그렇게 만약 고온 플라즈마는 합성 수지 사용되었기 때문에 중합체는 높은 온도에서 분해 되는 유리하다 근처에 주변 온도에서 발생할 수 있다는 Te/Tg의 10대 100의 비율 동등하고지 않는 것이 중요하다. d형성 후 egrade 또는 결코 형성되지 않을 것이다.[6]여기에는 비균형 평형 플라스마가 수반되는데, 이는 충전된 모노머 종은 중성 모노머 종보다 운동에너지가 더 많고, 충전되지 않은 모노머 대신 기질에 에너지를 전달하게 된다는 것을 의미한다.

키네틱스

이러한 반응의 운동 속도는 대부분 기체 또는 기화체여야 하는 모노머 가스에 의존한다.그러나 전력, 압력, 유량, 주파수, 전극 갭 및 원자로 구성과 같은 다른 매개변수들도 중요하다.[6]낮은 유량은 중합에 존재하는 반응성의 양에만 의존하는 반면, 높은 유량은 원자로에서 소비되는 시간에 의존한다.따라서 중합률의 최대치는 중간 어딘가에 있다.

가장 빠른 반응은 트리플 본드 > 더블 본드 > 단일 본드 분자 순으로 나타나는 경향이 있으며, 또한 분자량 분자가 높은 분자보다 낮은 것도 빠르다.그래서 아세틸렌은 에틸렌보다 빠르고 에틸렌은 프로펜보다 빠르다.[6]고분자 침적에서의 분자량 계수는 모노머 유량에 따라 달라지는데, 일반적으로 200 g/mol에 가까운 높은 분자량 모노머는 15×104 g/cm의2 훨씬 높은 유량을 필요로 하는 반면, 50 g/mol 주변의 낮은 분자량에는 5×104 g/cm의2 유량만 필요하다.[1]따라서 무거운 단량체는 더 빠른 흐름을 필요로 하며, 압력이 증가하여 중합률이 감소할 가능성이 있다.

균일성이 일정한 압력에 의해 제어되기 때문에 압력이 증가하면 중합률이 감소하여 침적의 균일성을 감소시키는 경향이 있다.고압 플라즈마나 대기압 플라스마 등이 주로 저압계통에 유리하게 사용되지 않는 이유다.1 torr 이상의 압력에서는 전극 표면에 과점체가 형성되며, 표면의 단층도 이를 용해시켜 저도의 중합성을 얻어 지성 물질을 형성할 수 있다.저압에서 반응 표면은 모노머가 낮으며 고분자 중량의 고분자 생성을 촉진한다.

중합 속도는 전력 포화 현상이 발생하고 그 비율이 입력 전력에 의해 독립될 때까지 입력 전력에 의존한다.[6]전극 간격이 좁아지면 단위 면적당 전자 밀도가 높아지기 때문에 중합률이 높아지는 경향도 있다.또한 중합률은 공정에 사용되는 기구의 종류에 따라 달라진다.일반적으로 교류 광 방출 빈도를 약 5kHz까지 증가시키면 활성산소가 더 많이 형성되기 때문에 속도가 증가한다.이 주파수 이후 충돌 단량체의 관성 효과는 중합성을 억제한다.이것은 중합 주파수의 첫 번째 고원을 형성한다.2차 최대 주파수는 6MHz에서 발생하는데, 이때 측면 반응이 다시 극복되고 플라즈마에서 전극으로 확산된 활성산소를 통해 반응이 일어나며, 이때 2차 고원이 얻어진다.[6]이러한 매개변수는 각 모노머에 따라 약간 다르며 현장에서 최적화해야 한다.

합성 경로

플라즈마는 이온, 활성산소, 전자 등 많은 종을 포함하고 있기 때문에 무엇이 중합 과정에 가장 큰 기여를 하는지 살펴보는 것이 중요하다.[6]Westwood 등이 제안한 첫 번째 프로세스는 다이렉트 전류 시스템 중합은 주로 음극에서 발생하기 때문에 양이온 중합이었다.[6]그러나 더 많은 조사를 통해 급진주의자들이 영화에 갇히는 경향이 있고, 과점자들의 재조정으로 종료를 극복할 수 있기 때문에, 그 메커니즘은 보다 급진적인 중합 과정에 가깝다는 믿음으로 이어졌다.[7]다른 운동학적 연구들도 이 이론을 뒷받침하는 것으로 보인다.[6]

그러나 1990년대 중반 이후 고기능화 플라즈마 폴리머 형성에 초점을 맞춘 많은 논문들이 특히 플라즈마 피복이 콜론시온 없는 경우 양이온에 더 중요한 역할을 한다고 가정했다.[11][12]플라즈마 이온 밀도가 낮아서 결과적으로 표면으로의 이온 유속이 낮다는 가정은 도전되어, Bohm 피복 기준에 따라 이온 유속이 결정된다. 즉, 이온 유량은 RT가 아니라 전자 온도의 제곱근에 비례한다.[13]

중합화에서는 기체 위상과 표면 반응이 모두 발생하지만 메커니즘은 고주파와 저주파 사이에서 차이가 있다.고주파에서는 반응성 매개체에서 발생하는 반면 저주파에서는 중합성이 주로 표면에서 발생한다.중합이 일어나면 가스상 단층기가 고체 중합체로 가기 때문에 밀폐된 시스템에서는 챔버 내부의 압력이 감소한다.중합이 일어날 수 있는 방법의 예도는 그림 2에 나타나 있는데, 그림 2에서는 가장 풍부한 경로에 이중 화살표가 있고, 측면 경로는 검은색으로 표시되어 있다.중합 시 기체 형성에 의해 절제가 발생한다.중합은 플라즈마 상태 또는 플라즈마 유도 공정의 두 가지 경로를 가지며, 둘 다 축적된 중합체로 이어진다.[7]

폴리머는 표면이 전극의 앞쪽에 놓이거나 그 사이에 중간에 놓일 때 유리, 기타 유기 중합체 또는 금속과 같은 전극 표면 이외의 많은 기판에 침전될 수 있다.그들이 전극 표면에서 빌드오프할 수 있는 능력은 정전기적 상호작용일 가능성이 높은 반면 다른 표면에서는 공밸런트 부착이 가능하다.

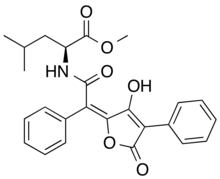

중합은 광 방출로 형성된 플라즈마에 의해 시작되는 이온 및/또는 급진적 과정을 통해 발생할 가능성이 높다.[1]파릴렌 중합체의 열적 개시에 근거하여 야스다가[14] 제시한 고전적인 견해는 그림 3과 같이 일정한 시간에 많은 전파 종들이 존재한다는 것이다.이 그림은 중합이 일어날 수 있는 두 가지 다른 경로를 보여준다.

첫 번째 경로는 단성화 과정으로, 반응하는 종들이 이온적일 수 있고 반드시 급진적일 필요는 없지만, 표준적인 자유 급진적 중합 메커니즘(M•-)과 유사하다.두 번째 경로는 기능상실 메커니즘을 말하며, 예를 들어 동일한 모노머(•M•)에 계통 및 급진적 전파중추를 포함할 수 있다.그 결과 '폴리머'는 표면이나 다른 단량체와 같이 한 종에서 여러 경로로 떨어져서 여러 방향으로 자랄 수 있다.이 가능성 때문에 야스다는 이 메커니즘을 매우 빠른 단계 성장 중합이라고 할 수 있었다.[7]도표에서 M은x 원래의 모노머 분자 또는 염소, 불소, 수소와 같은 많은 분화 제품을 가리킨다.M• 종은 새로운 공밸런스 결합을 형성하기 위해 반응에 참여할 수 있고 활성화되어 있는 종을 말한다.•M• 종은 활성 이등성 단량체 종을 가리킨다.첨자 i, j, k는 관련된 다른 종의 크기를 보여준다.활성 종을 나타내는 활성산소라 할지라도, 중합에 어떤 이온이나 급진적인 것이 사용될 수 있다.[7]여기서 볼 수 있듯이 플라즈마 중합은 매우 복잡한 과정으로, 속도에서 체인 길이까지 모든 것에 영향을 미치는 파라미터가 많다.

혈장 파라미터를 변경함으로써 특정 경로의 선택 또는 선호도를 얻을 수 있다.예를 들어, 선택된 모노머가 있는 펄스 플라즈마는 훨씬 더 일반적인 폴리머 구조를 선호하는 것으로 보이며, 이는 플라즈마 오프타임에 (방사성) 체인 성장과 유사한 메커니즘에 의해 증가한다고 가정되었다.[15]

일반 모노머/폴리머

| 이름 | 구조 |

|---|---|

| 티오페네 | |

| 1,7-옥타디엔[16] | |

| 피리딘 | |

| 아크릴로니트릴레 | |

| 후란 | |

| 스티렌 | |

| 아세틸렌 | |

| 2-메틸록사졸린[17][18] | |

| 테트라메틸디실록산 |

모노머스

모노머 표에서 볼 수 있듯이, 많은 단순한 모노머들은 이 방법에 의해 쉽게 중합되지만, 플라즈마 상태로 들어갈 수 있어야 하기 때문에 대부분은 더 작은 이온화 가능 종이어야 한다.여러 개의 결합을 가진 모노머가 쉽게 중합되지만 에탄, 실리콘 등 많은 다른 것도 중합하기 때문에 꼭 필요한 요건은 아니다.또한 존재하는 다른 규정들도 있다.야스다 외 연구진은 28개의 단량체를 연구한 결과, 방향족, 실리콘, 올레피니컬 그룹 또는 질소(NH, NH2, CN)를 포함한 것들은 쉽게 중합할 수 있는 반면, 산소, 할로겐화, 탈황 탄화수소, 순환 탄화수소를 함유한 것들은 더 쉽게 분해된다는 것을 발견했다.[7]후자의 화합물은 절제나 측면 반응이 더 많아 안정적인 중합체 형성을 억제한다.스티렌의 콤폴리머에 N2, HO2, CO를 접목하는 것도 가능하다.

플라즈마 폴리머는 기질에서 자라기 때문에 접목 폴리머의 한 종류로 생각할 수 있다.이들 중합체는 표면 침적이 거의 균일하다고 알려져 있는데, 이는 바람직한 특성 중 하나이다.이 과정에서 형성된 중합체는 플라즈마에 존재하는 여러 전파 종으로 인해 교차 연결되고 가지를 형성하는 경우가 많다.이것은 종종 매우 불용성 중합체로 이어지며, 이는 고브란치 중합체는 용매 없이 직접 침전될 수 있기 때문에 이 과정에 유리하게 작용한다.

폴리머

일반적인 중합체로는 폴리티오페인,[19] 폴리헥사플루오로프로필렌,[20] 폴리테트라메틸트민,[21] 폴리헥사메틸디실록산,[22] 폴리테트라메틸디실록산, 폴리피리딘, 폴리피린, 폴리2-메틸록사졸린이 있다.[17][18]

폴리스티렌, 폴리메틸 스티렌, 폴리사이클로펜타디엔, 폴리아크릴레이트, 폴리메틸 아크릴레이트, 폴리메틸 메타크릴레이트, 폴리비닐 아세테이트, 폴리이소프렌, 폴리이소부텐, 폴리에틸렌 순으로 나열되어 있다.[23]

이 방법에 의해 만들어진 거의 모든 중합체는 뛰어난 외관을 가지고 있고, 선명하며, 현저하게 교차 연계되어 있다.선형 중합체는 전파 종에 기초한 플라즈마 중합법에 의해 쉽게 형성되지 않는다.많은 다른 중합체들은 이 방법으로 형성될 수 있다.

플라즈마 폴리머의 일반적 특성

플라즈마 폴리머의 성질은 기존의 폴리머와 크게 다르다.두 가지 유형 모두 모노머의 화학적 특성에 따라 달라지지만, 플라즈마 폴리머의 특성은 원자로 설계와 플라즈마 폴리머가 퇴적된 기질의 화학적 물리적 특성에 더 크게 좌우된다.[7]원자로 내의 침적이 발생하는 위치도 결과 고분자의 특성에 영향을 미친다.실제로 단일 모노머로 플라즈마 중합법을 사용하고 원자로, 기질 등을 변화시킴으로써 각각 물리적, 화학적 특성이 다른 다양한 폴리머를 준비할 수 있다.[7]이러한 요인에 대한 폴리머 형상의 의존도가 높기 때문에 일련의 기본적 특성을 부여하기 어렵지만, 플라스마 폴리머를 기존의 폴리머와 차별화하는 몇 가지 공통적인 특성이 존재한다.

기존 폴리머와 플라즈마 폴리머의 가장 큰 차이는 플라즈마 폴리머에 규칙적인 반복 단위가 들어 있지 않다는 점이다.위에서 논의한 바와 같이 한 번에 존재하는 서로 다른 전파종의 수 때문에, 결과적인 폴리머 체인은 분기성이 높으며, 높은 수준의 교차 연계를 통해 무작위로 종료된다.[24]다량의 교차 링크와 분지를 입증하는 플라즈마 중합 에틸렌 구조물의 제안 예는 그림 4에 나와 있다.

모든 플라즈마 폴리머에는 활성산소도 포함되어 있다.존재하는 활성산소의 양은 중합체마다 다르며 단량체의 화학 구조에 따라 달라진다.갇힌 활성산소의 형성은 플라즈마 폴리머의 성장 메커니즘과 결부되기 때문에, 폴리머의 전체적인 성질은 활성산소의 수와 직접적으로 상관관계가 있다.[25]

플라즈마 중합체에는 내부 스트레스도 포함되어 있다.플라즈마 폴리머의 두꺼운 층(예: 1µm)이 유리 슬라이드에 쌓이면 플라즈마 폴리머가 버클링되어 자주 균열이 발생한다.컬링은 폴리머 증착 과정에서 플라즈마 폴리머에 형성된 내부 응력에 기인한다.컬링의 정도는 플라즈마 중합 조건뿐만 아니라 모노머에 따라 달라진다.[7]

대부분의 플라즈마 중합체는 용해되지 않고 불용성이다.[7]이러한 특성은 앞서 논의한 중합체에서 많은 양의 교차 링크에 기인한다.따라서 이러한 중합체의 운동 경로 길이는 충분히 길어야 하므로 이러한 특성은 한 점까지 제어될 수 있다.[7]

플라즈마 폴리머의 투과성도 기존 폴리머와 크게 다르다.대규모 세그먼트 이동성의 부재와 고분자 내 교차 연계의 정도가 높기 때문에, 작은 분자의 투과는 그러한 작은 투과물에 대한 전형적인 메커니즘인 "솔루션-디퓨전"이나 분자 수준의 체를 엄격하게 따르지 않는다.실제로 플라즈마 폴리머의 투과성 특성은 이 두 이상적인 경우 사이에 있다.[7]

플라즈마 폴리머의 최종적인 공통적인 특징은 접착력이다.표면층의 두께 및 특성과 같은 주어진 플라즈마 폴리머에 대한 접착 능력의 세부사항은 다시 한번 주어진 플라즈마 폴리머에 대해 특별하며 일반화는 거의 할 수 없다.[7]

장단점

플라즈마 중합은 다른 중합법보다 일반적으로 많은 장점을 제공한다.플라즈마 중합화의 가장 큰 장점은 정상적인 화학 중합 조건에서 중합되지 않는 유기 화합물의 중합체 필름을 생산하는 능력이다.이중 결합과 같은 중합 가능한 구조물이 없는 포화 탄화수소와 유기 화합물까지 거의 모든 모노머를 이 기법으로 중합시킬 수 있다.[24]

두 번째 장점은 기존 코팅 프로세스 대비 폴리머를 코팅으로 쉽게 적용할 수 있다는 것이다.기존 폴리머로 기판을 코팅하려면 여러 단계가 필요하지만 플라즈마 중합은 이 모든 것을 본질적으로 한 번에 완성한다.[1]이는 폴리머 준비 중에 용제가 필요 없고 결과 폴리머의 세척도 필요하지 않기 때문에 더 깨끗하고 '친환경적인' 합성 및 코팅 프로세스로 이어진다.합성의 또 다른 '녹색' 측면은 재사용 가능한 전극이 반응을 진행하도록 하기 때문에 폴리머 준비에 이니시에이터가 필요하지 않다는 것이다.결과적인 폴리머 코팅은 또한 일반적인 코팅에 비해 많은 장점을 가지고 있다.이러한 장점에는 핀홀이 거의 없고 밀도가 높으며 코팅 두께가 쉽게 변화할 수 있다는 점이 포함된다.[26]

플라즈마 중합화 대 재래식 방법과 관련된 여러 가지 단점도 있다.가장 큰 단점은 높은 공정 비용이다.중합에 진공 시스템이 요구되어 설정 가격이 크게 상승한다.[26]

또 다른 단점은 플라즈마 공정의 복잡성 때문이다.복잡하기 때문에 수정 후 표면의 화학적 구성을 제대로 제어하기가 쉽지 않다.공정 매개변수가 결과 폴리머의 화학적 조성에 미치는 영향은 최적의 조건을 결정하는 데 오랜 시간이 걸릴 수 있음을 의미한다.[26]공정의 복잡성은 또한 모노머에 근거하여 쉽게 결정할 수 있는 기존의 폴리머와는 달리 결과 고분자가 어떤 모습일지 이론화하는 것도 불가능하게 만든다.

적용들

플라즈마 중합에 의해 제공되는 이점은 이러한 중합체의 용도에 대한 실질적인 연구 결과를 가져왔다.플라스마 중합으로 형성된 중합체에 의해 제공되는 엄청나게 다른 화학적, 기계적 특성은 그것들이 무수히 다른 시스템에 적용될 수 있다는 것을 의미한다.접착, 복합 재료, 보호 코팅, 인쇄, 막, 생체의학 응용, 정수 등에 이르는 응용 분야들이 모두 연구되었다.[27]

1980년대 이후 특히 관심을 끌었던 것은 기능성 플라즈마 폴리머 필름의 증착이었다.예를 들어 기능화된 필름은 생물학적 임플란트6에 대한 생체적합성 향상과 초유수성 코팅 생산의 수단으로 사용된다.그것들은 또한 세포 부착, 단백질 결합, 그리고 분뇨 방지 표면의 생체 물질에 광범위하게 사용되어 왔다.저전력 및 압력 플라즈마 사용을 통해 일부 제품의 생체적합성을 상당히 향상시킨 고기능적 보존을 달성할 수 있는데, 이는 확장 웨어 콘택트 렌즈의 개발이라는 간단한 예다.이러한 성공으로 인해, 기능성 플라즈마 폴리머의 엄청난 잠재력이 수처리, 상처관리 등 이전에 관계없었던 분야의 근로자에 의해 서서히 실현되고 있다.나노패터닝, 3D스케이프, 마이크로채널 코팅, 마이크로캡슐화 등의 신기술도 기존 폴리머가 부적합한 영역인 기능성 플라즈마 폴리머를 활용하고 있다.

중요한 연구 분야는 플라즈마 폴리머 필름을 투과막으로 사용하는 것에 관한 것이었다.다공성 기질에 퇴적된 플라스마 폴리머의 투과성 특성은 일반 폴리머 필름과 다르다.그 특성은 퇴적 및 중합 메커니즘에 따라 달라진다.[28]산소와 질소 분리를 위한 막으로서의 플라즈마 고분자, 에탄올과 물, 수증기 투과 등이 모두 연구됐다.[28]플라즈마 중합 박막을 역삼투막으로 적용한 것도 상당한 관심을 받았다.야스다 외질소 함량 단층기로 만든 플라즈마 중합으로 준비된 막은 하루에 6.4갤런/ft의2 유량으로 최대 98%의 소금 제거를 산출할 수 있다는 것을 보여주었다.[7]추가 연구 결과, 막의 모노머를 변화시키면 염소 저항과 같은 다른 특성도 얻을 수 있는 것으로 나타났다.[7]

혈장 다층화 필름도 전기적 용도를 찾아냈다.플라즈마 폴리머에는 중합 과정에서 활성산소가 공기 중의 산소와 반응할 때 형성되는 극성군이 많이 들어 있다는 점을 감안하면, 플라즈마 폴리머는 박막 형태의 좋은 유전체 물질이 될 것으로 기대했다.[28]연구들은 플라즈마 폴리머가 실제로 더 높은 유전체 특성을 가지고 있다는 것을 보여주었다.일부 플라즈마 폴리머는 전기적 특성 때문에 화학적 감각 장치로 적용되었다.플라스마 중합체는 습도, 프로판, 이산화탄소의 화학적 감각 장치로 연구되어 왔다.지금까지 노화와 습도에 대한 불안정한 문제는 그들의 상업적 응용을 제한해왔다.[28]

플라즈마 폴리머를 코팅으로 응용하는 것도 연구되었다.테트라메톡시실렌으로 형성된 플라즈마 폴리머는 보호 코팅으로 연구되어 폴리에틸렌과 폴리카보네이트의 경도를 높이는 것으로 나타났다.[28]플라즈마 폴리머를 플라스틱 렌즈에 코팅하는 사용법이 인기를 끌고 있다.플라즈마 침전물은 분기체와 같이 곡선 소재에 균일성이 좋은 코팅이 용이하다.사용되는 서로 다른 플라스마 폴리머는 긁힘 저항성이 있을 뿐만 아니라 포깅 방지 효과로 이어지는 친수성이 될 수 있다.[29]튜닝 가능한 습윤성과 가역적으로 전환 가능한 pH 반응성을 가진 플라스마 폴리머 표면은 약물 전달, 바이오 소재 공학, 석유/물 분리 프로세스, 센서 및 바이오 연료 셀과 같은 응용 분야에서의 고유한 특성 때문에 유망한 전망을 보여주었다.[30]

참조

- ^ a b c d e f Yasuda, H. (1981). "Glow Discharge Polymerization". Journal of Polymer Science: Macromolecular Reviews. 16 (1): 199–293. doi:10.1002/pol.1981.230160104.

- ^ Goodman, J (1960). "The formation of thin polymer films in the gas discharge". Journal of Polymer Science. 44 (144): 551–552. Bibcode:1960JPoSc..44..551G. doi:10.1002/pol.1960.1204414428.

- ^ Michelmore, Andrew; Martinek, Petr; Sah, Vasu; Short, Robert D; Vasilev, Krasimir (2011). "Surface Morphology in the Early Stages of Plasma Polymer Film Growth from Amine-Containing Monomers". Plasma Processes and Polymers. 8 (5): 367. doi:10.1002/ppap.201000140.

- ^ Chen, Rodney T; Muir, Benjamin W; Thomsen, Lars; Tadich, Anton; Cowie, Bruce C. C; Such, Georgina K; Postma, Almar; McLean, Keith M; Caruso, Frank (2011). "New Insights into the Substrate–Plasma Polymer Interface". The Journal of Physical Chemistry B. 115 (20): 6495–502. doi:10.1021/jp200864k. PMID 21542588.

- ^ Michelmore, Andrew; Steele, David A; Whittle, Jason D; Bradley, James W; Short, Robert D (2013). "Nanoscale deposition of chemically functionalised films via plasma polymerisation". RSC Advances. 3 (33): 13540. doi:10.1039/c3ra41563e.

- ^ a b c d e f g h i j Shen, Mitchel; Alexis T. Bell (1979). Plasma Polymerization. Washington D.C.: American Chemical Society. ISBN 978-0-8412-0510-9.

- ^ a b c d e f g h i j k l m n o p Yasuda, H. (1985). Plasma Polymerization. Orlando, Fl: Academic Press, Inc. ISBN 978-0-12-768760-5.

- ^ Westwood, A.R. (March 1971). "Glow Discharge Polymerization-I Rates and Mechanisms of Polymer Formation". European Polymer Journal. 7 (4): 363–375. doi:10.1016/0014-3057(71)90007-3.

- ^ Yasuda, H.; Lamaze, C. E. (1971). "Polymerization of styrene in an electrodeless glow discharge". Journal of Applied Polymer Science. 15 (9): 2277–2292. doi:10.1002/app.1971.070150918.

- ^ Noeske, M (2004). "Plasma jet treatment of five polymers at atmospheric pressure: surface modifications and the relevance for adhesion". International Journal of Adhesion and Adhesives. 24 (2): 171–177. doi:10.1016/j.ijadhadh.2003.09.006.

- ^ 윌리엄스, K. L.; 마틴, I. T.; 피셔, E. R. 플라즈마-표면 인터페이스 반응에 대한 이온과 이온 몰 분자 반응의 중요성에 관한 연구J. Am. Soc.매스 스펙트롬.2002, 13, 518

- ^ 미셸모어, 브라이언트, 스틸, D.A.; Vasilev, K.; Bradley, J.W.; Short, R.D., 연속파 헥사메틸 다이실록산 플라스마스, 2011, Langmuir, 27, 11943-11950의 증착율 및 필름 화학 결정에서 양성 이온의 역할

- ^ Bohm, D.자기장에서의 전기 방전 특성; Guthrie, A, Wakerling, R. K, Eds;맥그로 힐: 뉴욕과 런던, 1949년

- ^ Yasuda, H; Lamaze, C. E (1971). "Polymerization of styrene in an electrodeless glow discharge". Journal of Applied Polymer Science. 15 (9): 2277. doi:10.1002/app.1971.070150918.

- ^ Beyer, Knoll, Ringsdorf, W., Wang, J.H.;Timmons, R. B.; Sluka, P. Triethylene Glycol Monoallyl Ether의 직접 플라즈마 침적을 통한 플라스틱에서의 단백질 흡착 감소.J. 바이오메드.1997년 36년 181년.

- ^ Akhavan, Behnam; et al. (1 October 2013). "Evolution of Hydrophobicity in Plasma Polymerised 1,7-Octadiene Films". Plasma Processes and Polymers. 10 (11): 1018–1029. doi:10.1002/ppap.201300055.

- ^ a b Ramiasa, M. N.; Cavallaro, A. A.; Mierczynska, A.; Christo, S. N.; Gleadle, J. M.; Hayball, J. D.; Vasilev, K. (2015). "Plasma polymerised polyoxazoline thin films for biomedical applications". Chem. Commun. 51 (20): 4279–4282. doi:10.1039/C5CC00260E. PMID 25673366.

- ^ a b Macgregor-Ramiasa, Melanie N.; Cavallaro, Alex A.; Vasilev, Krasimir (2015). "Properties and reactivity of polyoxazoline plasma polymer films". J. Mater. Chem. B. 3 (30): 6327–6337. doi:10.1039/C5TB00901D. PMID 32262751.

- ^ Dinescu, G. "Polythiophene thin films deposited in various RF plasma polymerization configurations" (PDF). International Symposium on Plasma Chemistry. Retrieved 19 March 2011.

- ^ Chen, R; Gorelik, V.; Silverstein, M.S. (1995). "Plasma polymerization of hexafluoropropylene: Film deposition and structure". Journal of Applied Polymer Science. 56 (5): 615–623. doi:10.1002/app.1995.070560510.

- ^ Kny, Erich; Levenson, L.L.; James, W.J. (1980). "Organotini Polymers Formed by Glow-Discharge Polymerization". Journal of Physical Chemistry. 84 (12): 1635–1638. doi:10.1021/j100449a039.

- ^ Plasma Etch. "Plasma Polymerization". Plasma Etch. Retrieved 20 September 2015.

- ^ Williams, T.; Hayes, M.W. (1966). "Polymerization in a Glow Discharge". Nature. 209 (5025): 769–773. Bibcode:1966Natur.209..769W. doi:10.1038/209769a0. S2CID 4285812.

- ^ a b Zang, Z. (2003). Surface Modification by Plasma Polymerization and Application of Plasma Polymers as Biomaterials (PDF). Johanneses Gutenberg University of Mainz.

- ^ "Plasma Polymerization". 2015.

- ^ a b c Van Os, M. (2000). Surface Modification by Plasma Polymerization: Film Deposition, Tailoring of Surface Properties, and Biocompatibility (PDF). The Netherlands: University of Twente, Enschede.

- ^ Akhavan, Behnam; et al. (November 2013). "Hydrophobic Plasma Polymer Coated Silica Particles for Petroleum Hydrocarbon Removal". ACS Appl. Mater. Interfaces. 5 (17): 8563–8571. doi:10.1021/am4020154. PMID 23942510.

- ^ a b c d e Inagaki, N. (1996). Plasma surface modification and plasma polymerization. Lancaster, Pa.: Technomic Pub. Co. ISBN 978-1-56676-337-0.

- ^ Koller, Albert. "The PPV Plasma Polymerization System: A New Technology for Functional Coatings on Plastics" (PDF). Balzers Ltd. Retrieved 17 March 2011.

- ^ Muzammil, Iqbal; Li, Yupeng; Lei, Mingkai (2017). "Tunable wettability and pH-responsiveness of plasma copolymers of acrylic acid and octafluorocyclobutane". Plasma Processes and Polymers. 14 (10): 1700053. doi:10.1002/ppap.201700053.