컴퓨터 지원 엔지니어링

Computer-aided engineeringCAE(Computer-Aided Engineering)는 엔지니어링 분석 태스크를 지원하기 위해 컴퓨터 소프트웨어를 광범위하게 사용하는 것입니다.여기에는 유한요소분석(FEA), 계산유체역학(CFD), 멀티바디역학(MBD), 내구성 및 최적화가 포함됩니다.총칭 "CAx"에는 CAD(컴퓨터 지원 설계) 및 CAM(컴퓨터 지원 제조)이 포함되어 있습니다.

개요

컴퓨터 지원 엔지니어링에서는 주로 CAE 도구라고도 하는 컴퓨터 지원 설계(CAD) 소프트웨어를 사용합니다.CAE 도구는 컴포넌트와 어셈블리의 견고성과 성능을 분석하기 위해 사용됩니다.CAE 툴에는 제품 및 제조 툴의 시뮬레이션, 검증 및 최적화가 포함됩니다.CAE 시스템은 의사결정 시 설계팀을 지원하는 주요 정보 제공자가 되는 것을 목표로 합니다.컴퓨터 지원 공학은 자동차,[1] 항공, 우주 및 조선 산업과 같은 다양한 분야에서 사용됩니다.

CAE 시스템은 기업에 지원을 제공할 수 있습니다.이는 레퍼런스 아키텍처와 비즈니스 프로세스에 대한 정보 뷰를 배치하는 레퍼런스 아키텍처의 사용으로 이어집니다.참조 아키텍처는 정보, 특히 제품 및 제조 모델을 모델링하는 기초가 됩니다.

CAE라는 용어는 엔지니어링 내에서 컴퓨터 테크놀로지의 사용을 엔지니어링 분석뿐만 아니라 넓은 의미에서 설명하기 위해 사용되어 왔습니다.이 용어가 1970년대 후반 SDRC의 설립자 제이슨 레몬에 의해 만들어진 것은 이런 맥락에서였다.그러나 이 정의는 오늘날 CAx와 PLM이라는 [2]용어로 더 잘 알려져 있습니다.

CAE 시스템은 개별적으로 정보 네트워크상의 단일 노드로 간주되며 각 노드는 네트워크상의 다른 노드와 상호 작용할 수 있습니다.

CAE 필드 및 단계

CAE의 대상 분야는 다음과 같습니다.

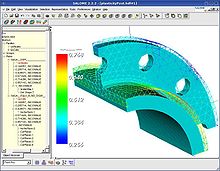

- 유한 요소 분석(FEA)을 이용한 부품 및 조립품의 응력 분석

- 열 및 유체 흐름 분석 컴퓨터 유체 역학(CFD)

- 멀티바디 다이내믹스(MBD) 및 운동학

- 주조, 성형 및 다이프레스 성형 등의 작업을 위한 프로세스 시뮬레이션을 위한 분석 도구

- 제품 또는 프로세스의 최적화.

일반적으로 컴퓨터 지원 엔지니어링 태스크에는 다음 3가지 단계가 있습니다.

- 전처리 – 적용할 모델 및 환경 요인 정의(일반적으로 유한 요소 모델이지만 패싯, 복셀 및 박시트 방법도 사용됨)

- 분석 솔버(일반적으로 고성능 컴퓨터에서 실행됨)

- 결과 후 처리(시각화 도구 사용)

이 사이클은 수동 또는 상용 최적화 소프트웨어를 사용하여 여러 번 반복됩니다.

자동차 업계의 CAE

CAE 도구는 자동차 업계에서 널리 사용되고 있습니다.이러한 사용으로 자동차 회사들은 제품 개발 비용과 시간을 줄이면서 그들이 생산하는 차량의 안전, 편안함, 내구성을 향상시킬 수 있었다.CAE 툴의 예측 기능은 설계 검증의 대부분이 물리적 프로토타입 테스트가 아닌 컴퓨터 시뮬레이션(진단)을 사용하여 수행될 정도로 발전했습니다.CAE의 신뢰성은 입력으로서 모든 적절한 가정을 기반으로 하며 중요한 입력(BJ)을 식별해야 한다.CAE는 많은 발전이 있었고 엔지니어링 분야에서 널리 사용되고 있지만 물리적 테스트는 여전히 필수적입니다.검증 및 모델 업데이트, 하중 및 경계 조건의 정확한 정의 및 최종 프로토타입 승인에 사용됩니다.

제품 개발 프로세스에서 CAE의 미래

CAE는 검증, 트러블 슈팅 및 분석 툴로서 높은 평가를 받고 있습니다만, 설계 사이클에서는 충분히 정확한 결과를 얻을 수 있기 때문에 실제로 설계를 추진할 수 있다는 인식이 있습니다.이것은 현대 제품들이 점점 더 복잡해짐에 따라 문제가 될 것으로 예상된다.여기에는 스마트 시스템이 포함되어 있어 제어장치를 포함한 다중 물리 분석의 필요성이 높아지고 엔지니어가 익숙하지 않은 새로운 경량 소재가 포함되어 있습니다.CAE 소프트웨어 회사 및 제조업체는 이 상황을 바꾸기 위한 도구 및 프로세스 개선을 지속적으로 모색하고 있습니다.

소프트웨어 측면에서는 보다 강력한 솔버를 개발하고, 컴퓨터 자원을 보다 효율적으로 활용하고, 전처리 및 후처리에 엔지니어링 지식을 포함시키기 위해 끊임없이 노력하고 있습니다.프로세스 측에서는 3D CAE, 1D 시스템 시뮬레이션 및 물리적 테스트 간에 더 나은 정렬을 달성하려고 합니다.이를 통해 모델링 현실성과 계산 속도가 향상됩니다.

CAE 소프트웨어 회사 및 제조업체는 CAE를 제품 라이프 사이클 관리 전체에 보다 효과적으로 통합하려고 합니다.이를 통해 스마트 제품에 필요한 제품 디자인과 제품 사용을 연결할 수 있습니다.이러한 향상된 엔지니어링 프로세스를 예측 엔지니어링 [3][4]분석이라고도 합니다.

「 」를 참조해 주세요.

- 유한 요소 소프트웨어 패키지 목록

- 표면의 컴퓨터 표현

- 유한요소분석(FEA/FEM)

- 계산유체역학(CFD)

- 컴퓨터 전자기학(CEM)

- 멀티바디 다이내믹스(MBD)

- 전자설계자동화(EDA)

- 다분야 설계 최적화(MDO)

- CAE용 CAD 에디터 비교

- 가상 프로토타이핑

- 유한 요소 업데이트

- 예측 엔지니어링 분석

- VE-Suite

레퍼런스

- ^ Saracoglu, B. O. (2006). "Identification of Technology Performance Criteria for CAD/CAM/CAE/CIM/CAL in Shipbuilding Industry". 2006 Technology Management for the Global Future - PICMET 2006 Conference. pp. 1635–1646. doi:10.1109/PICMET.2006.296739. ISBN 1-890843-14-8. S2CID 23963474.

- ^ Marks, Peter. "2007: In Remembrance of Dr. Jason A. Lemon, CAE pioneer". gfxspeak.com. Retrieved 2 Jul 2011.

- ^ Van der Auweraer, Herman; Anthonis, Jan; De Bruyne, Stijn; Leuridan, Jan (2012). "Virtual engineering at work: the challenges for designing mechatronic products". Engineering with Computers. 29 (3): 389–408. doi:10.1007/s00366-012-0286-6.

- ^ Seong Wook Cho; Seung Wook Kim; Jin-Pyo Park; Sang Wook Yang; Young Choi (2011). "Engineering collaboration framework with CAE analysis data". International Journal of Precision Engineering and Manufacturing. 12.

추가 정보

- B. 라파엘과 I.F.C. 스미스(2003) 컴퓨터 지원 엔지니어링의 기초입니다.존 와일리.ISBN 978-0-471-48715-9.