박막

Thin film박막은 나노미터(단층)의 분율에서 두께가 수 마이크로미터에 이르는 재료의 층입니다.박막으로서의 재료의 제어된 합성(증착이라고 하는 공정)은 많은 응용 분야에서 기본적인 단계입니다.친숙한 예로는 가정용 거울이 있는데, 가정용 거울은 일반적으로 유리판 뒷면에 얇은 금속 코팅을 하여 반사 인터페이스를 형성합니다.은도금 공정은 한 때 거울을 만드는 데 일반적으로 사용되었지만, 최근에는 스패터링과 같은 기술을 사용하여 금속층이 퇴적됩니다.20세기 동안 박막 증착 기술의 발전으로 자기 기록 매체, 전자 반도체 장치, 통합 수동 장치, LED, 광학 코팅(반사 방지 코팅 등), 절삭 도구의 하드 코팅 및 에너지 생성과 같은 분야에서 광범위한 기술적 혁신이 가능해졌다.n(예: 박막 태양전지) 및 저장(박막 배터리)그것은 또한 박막 약물 전달을 통해 의약품에도 적용되고 있다.박막 더미는 다층이라고 불린다.

박막은 응용된 관심 외에도 새롭고 독특한 성질을 가진 소재의 개발과 연구에 중요한 역할을 한다.예로는 다층 물질과 양자 현상을 연구할 수 있는 초격자 등이 있다.

핵생성

핵형성은 박막의 최종 구조를 결정하는 데 도움이 되는 성장의 중요한 단계이다.많은 성장 방법은 원자층 에피택시(원자층 증착)와 같은 핵 형성 제어에 의존한다.핵형성은 흡착, 탈착 및 표면 [1]확산의 표면 과정을 특성화함으로써 모델링할 수 있다.

흡착 및 탈착

흡착은 증기 원자 또는 분자와 기질 표면의 상호작용이다.이 상호작용은 표면과 열적으로 평형된 유입 종의 비율인 부착 계수를 특징으로 한다.탈착은 이전에 흡착된 분자가 결합 에너지를 극복하고 기판 표면을 떠나는 흡착을 반전시킨다.

물리적 흡착과 화학적 흡착이라는 두 가지 유형의 흡착은 원자 상호작용의 강도로 구분된다.물리흡착이란 스트레칭 또는 구부러진 분자와 Ep({p를 특징으로 하는 표면 간의 Van der Waals 결합을 말합니다. 증발된 분자는 표면 원자와 결합함으로써 운동에너지를 급격히 상실하고 자유에너지를 감소시킵니다.화학흡착은 c {\의 특징을 가진 기질원자와 분자의 강한 전자전달(이온결합 또는 공유결합)을 말한다.물리 및 화학 흡착 과정은 거리의 함수로써 잠재적 에너지로 시각화할 수 있다.물리 흡수를 위한 평형 거리는 화학 흡수를 위한 거리보다 표면에서 더 멀다.물리적 흡착 상태에서 화학적 흡착 상태로의 이행은 유효 에너지 E {\[1]에 의해 제어됩니다.

결정 표면에는 인 자유 에너지를 줄이기 위해 우선적으로 증기 분자에 의해 채워지는 큰 값을 가진 특정 결합 부위가 있습니다.이러한 안정된 부위는 종종 계단 가장자리, 빈 공간 및 나사 탈구 부분에서 발견됩니다.가장 안정된 부위가 채워진 후에는 아다톰-아다톰(증기 분자) 상호작용이 [2]중요해진다.

핵형성 모형

핵생성 동역학은 흡착과 탈착만을 고려하여 모델링할 수 있다.먼저 상호 애드톰 상호작용이 없거나 군집화 또는 스텝 에지와의 상호작용이 없는 경우를 고려합니다.

Adatom 표면 n n의 변화율. 여기서 J {\ J는 순 플럭스, _는 탈착 전 평균 표면 수명, \는 고착 계수입니다.

흡착은 Langmuir 모델이나 BET 모델 등 다른 등온도로 모델링할 수도 있습니다.Langmuir 모델은 기판 표면에 빈자리가 있는 증기 아다톰의 흡착 반응에 기초하여 b(\b)를 도출한다.BET 모델은 더욱 확장되어 인접한 원자 더미 간의 상호작용 없이 이전에 흡착된 아다툼에 아다툼을 증착할 수 있습니다.결과적으로 도출된 표면 커버리지는 평형 증기 압력과 가해진 압력의 관점에서 볼 수 있다.

Langmuir 모델. 서(\A})는 흡착된 아다툼의 증기압입니다.

BET 모델은 p 는 흡착된 아다툼의 평형 증기압이고 p {\ p는 흡착된 아다툼의 인가 증기압이다.

중요한 사항으로 표면 결정학 및 부피와 다르게 표면 결합이 끊어져서 전체 자유 전자 및 결합 에너지를 최소화합니다.이로 인해 평행 벌크 격자 대칭이 보존되는 "selvedge"로 알려진 새로운 평형 위치가 발생할 수 있습니다.이 현상은 핵 [1]형성의 이론적인 계산에서 벗어날 수 있다.

표면 확산

표면 확산은 기판 표면의 에너지 최소값 사이를 이동하는 흡착 원자의 횡방향 운동을 나타냅니다.확산은 개입 가능한 장벽이 가장 낮은 위치 사이에서 가장 쉽게 발생한다.표면 확산은 글랜싱 각도 이온 산란을 사용하여 측정할 수 있습니다.이벤트 간 평균 시간은 다음과 [1]같이 설명할 수 있습니다.

Adatom 이행과 더불어 Adatom 클러스터는 결합 또는 고갈될 수 있습니다.Ostwald 숙성 및 소결과 같은 프로세스를 통한 클러스터 결합은 시스템의 총 표면 에너지를 감소시키기 위해 발생합니다.오스트발트 리피닝은 다양한 크기의 아다툼이 작은 아다툼을 희생시켜 더 큰 아다툼으로 성장하는 과정을 말한다.소결은 섬들이 접촉하고 [1]결합할 때의 결합 메커니즘이다.

퇴적

표면에 얇은 막을 붙이는 행위는 박막 증착입니다. 즉, 재료의 얇은 막을 기판 또는 이전에 증착된 층 위에 증착하는 기술입니다."얇음"은 상대적인 용어이지만, 대부분의 증착 기술은 수십 나노미터 이내의 층 두께를 제어합니다.분자선 에피택시, Langmuir-Blodgett 방법, 원자층 증착 및 분자층 증착은 한 번에 원자 또는 분자의 단일 층을 증착할 수 있게 한다.

광학(예: 반사 방지 코팅 또는 자가 세척 유리), 전자(절연체, 반도체 및 도체의 층이 집적 회로를 형성함), 포장(예: 알루미늄 코팅 PET 필름) 및 현대 예술(Larry Bell의 작품 참조) 제조에 유용합니다.두께가 중요하지 않은 경우에도 유사한 프로세스가 사용됩니다. 예를 들어, 전기 도금을 통한 구리 정제, 기상 처리 후 CVD 유사 공정으로 실리콘 및 농축 우라늄의 증착 등이 있습니다.

증착 기술은 공정이 주로 화학적인지 [3]물리적인지에 따라 크게 두 가지 범주로 나뉩니다.

화학 증착

여기서 유체 전구체는 고체 표면에서 화학적 변화를 일으켜 고체층을 남긴다.불꽃 안에 그을음을 넣으면 차가운 물체에 그을음이 생기는 것이 일상적인 예다.유체가 고체 물체를 둘러싸고 있기 때문에 방향과 관계없이 모든 표면에서 증착이 발생합니다. 화학 증착 기술의 박막은 방향이 아닌 등각적인 경향이 있습니다.

화학 증착은 전구체의 위상에 따라 추가로 분류된다.

도금은 액체 전구체에 의존하며, 종종 금속의 염분이 침전되는 물의 용액에 의존합니다.일부 도금 공정은 용액(일반적으로 귀금속용)의 시약에 의해 전적으로 구동되지만, 지금까지 가장 상업적으로 중요한 공정은 전기 도금입니다.반도체 제조에서는 전기화학적 증착이라고 하는 고급 형태의 전기 도금이 현재 고급 칩에서 구리 전도성 와이어를 만드는 데 사용되며, 이전 세대의 알루미늄[4] 와이어용 칩에서 사용되던 화학적 및 물리적 증착 프로세스를 대체합니다.

화학용액증착(CSD) 또는 화학욕증착(CBD)은 일반적으로 유기용매에 용해된 유기금속 분말의 용액인 액체 전구체를 사용합니다.이것은 화학적으로 정확한 결정상을 생성하는 비교적 저렴하고 단순한 박막 공정입니다.이 기술은 '솔'(또는 용액)이 점차적으로 겔 형태의 쌍상체계의 형성을 향해 진화하기 때문에 솔-겔법으로도 알려져 있다.

Langmuir-Blodgett 방법은 수성 아상 위에 떠 있는 분자를 사용합니다.분자의 패킹 밀도를 제어하고, 패킹된 단분자를 고체 기판상에 전사시킨다.이를 통해 나노 입자, 폴리머 및 지질과 같은 다양한 분자의 박막을 입자 패킹 밀도와 층 [5]두께를 조절할 수 있습니다.

스핀코팅 또는 스핀캐스팅은 평탄하고 매끄러운 기판 위에 퇴적된 액체 전구체 또는 솔겔 전구체를 사용하며, 그 후 고속으로 스핀하여 용액을 기판 위에 원심분리하여 펼칩니다.용액이 회전하는 속도와 솔의 점도에 따라 퇴적막의 최종 두께가 결정됩니다.반복 증착을 실시해, 필요에 따라서 필름의 두께를 늘릴 수 있다.비정질 스핀 코팅막을 결정화하기 위해 열처리를 하는 경우가 많다.이러한 결정성 필름은 단결정 [6]기판 상에서 결정화 후 특정 바람직한 방향을 나타낼 수 있다.

딥코팅은 액체전구체 또는 솔겔전구체가 기판상에 퇴적된다는 점에서 스핀코팅과 유사하지만, 이 경우 기판이 용액에 완전히 잠긴 후 제어된 조건에서 인출된다.인출속도를 제어함으로써 용제의 증발조건(주로 습도, 온도)과 휘발성·점도, 막두께, 균질성 및 나노모폴로지 등을 제어한다.증발 방식에는 두 가지가 있습니다. 매우 낮은 인출 속도에서의 모세관 영역과 빠른 [7]증발 속도에서의 배출 영역입니다.

화학기상증착(CVD)은 일반적으로 기상전구체, 종종 퇴적되는 원소의 할로겐화물 또는 수소화물을 사용합니다.MOCVD의 경우 유기금속 가스를 사용한다.상업적인 기술들은 종종 전구 가스의 매우 낮은 압력을 사용한다.

PECVD(Plasma Enhanced CVD)는 이온화된 증기 또는 플라즈마를 전구체로 사용합니다.위의 그을음 예시와 달리, 상용 PECVD는 플라즈마를 생성하기 위해 화학 반응이 아닌 전자파 수단(전류, 마이크로파 들뜸)에 의존합니다.

원자층 증착(ALD) 및 그 자매기술 분자층 증착(MLD)은 기체 전구체를 사용하여 등각 박막을 한 번에 한 층씩 증착한다.프로세스는 2개의 반반응으로 분할되어 순차적으로 실행되고 각 층에 대해 반복되므로 다음 층을 시작하기 전에 전체 층의 포화를 보장할 수 있습니다.따라서 1개의 반응물을 먼저 퇴적시킨 후 2개의 반응물을 퇴적시키고 그 사이에 기판상에서 화학반응이 일어나 원하는 조성물을 형성한다.단계적인 결과로 인해 프로세스는 CVD보다 느리지만 CVD와 달리 낮은 온도에서 실행될 수 있습니다.

물리적 퇴적

물리적 증착은 기계적, 전기기계적 또는 열역학적 수단을 사용하여 고체 박막을 생성합니다.매일의 예는 서리의 형성이다.대부분의 엔지니어링 재료는 비교적 높은 에너지에 의해 함께 유지되며 화학 반응은 이러한 에너지를 저장하는 데 사용되지 않기 때문에, 상업용 물리 증착 시스템은 적절히 기능하기 위해 저압 증기 환경을 필요로 하는 경향이 있으며, 대부분은 물리 증착(PVD)으로 분류될 수 있습니다.

퇴적될 물질은 에너지, 엔트로픽 환경에 배치되어 물질의 입자가 표면을 빠져나갈 수 있습니다.이 소스와 마주하고 있는 것은, 이러한 입자가 도달했을 때에 에너지를 끌어당겨, 고체층을 형성할 수 있도록 하는, 차가운 표면입니다.전체 시스템은 입자가 가능한 한 자유롭게 이동할 수 있도록 진공 증착실에 보관됩니다.입자는 직선 경로를 따라가는 경향이 있기 때문에 물리적 수단으로 퇴적된 필름은 일반적으로 등각적이기 보다는 지향적입니다.

물리적 증착의 예는 다음과 같습니다.

전기저항 히터를 사용하여 재료를 녹여 증기압을 유용한 범위까지 상승시키는 열증발기.이는 증기가 챔버 내의 다른 기상 원자와 반응하거나 산란하지 않고 기판에 도달할 수 있도록 하고 진공 챔버 내의 잔류 가스의 불순물 유입을 줄이기 위해 고진공 상태에서 수행됩니다.필름을 오염시키지 않고 발열체보다 훨씬 높은 증기압을 가진 물질만 퇴적할 수 있는 것은 분명하다.분자선 에피택시는 특히 정교한 형태의 열증발이다.

전자빔 증발기는 전자총에서 고에너지 빔을 발사하여 소량의 재료를 끓인다. 가열이 균일하지 않기 때문에 저증기압 재료를 퇴적시킬 수 있다.빔은 일반적으로 건 필라멘트가 증발 플럭스에 직접 노출되지 않도록 270°의 각도로 구부러집니다.전자빔 증발의 일반적인 증착 속도는 1 ~10나노미터/초입니다

분자빔 에피택시(MBE)에서는 원소의 느린 스트림을 기판에 향하게 할 수 있으므로 재료가 한 번에 하나의 원자층을 퇴적시킨다.비화 갈륨과 같은 화합물은 일반적으로 한 원소의 층(즉, 갈륨)을 반복적으로 적용한 후 다른 원소의 층(즉, 비소)을 적용하여 퇴적되며, 이 과정은 물리적일 뿐만 아니라 화학적이며, 이는 원자층 퇴적이라고도 한다.만약 사용되는 전구체가 유기물이라면, 그 기술은 분자층 증착이라고 불립니다.재료 빔은 물리적 수단(즉, 용해로) 또는 화학 반응(화학 빔 에피택시)에 의해 생성될 수 있습니다.

스패터링은 플라즈마(일반적으로 아르곤과 같은 귀한 기체)에 의존하여 한번에 몇 개의 원자로부터 물질을 "표적"으로 떨어뜨립니다.공정은 증발이 아니기 때문에 타깃을 비교적 낮은 온도로 유지할 수 있으며, 이는 가장 유연한 증착 기술 중 하나입니다.성분마다 증발 속도가 다른 화합물 또는 혼합물에 특히 유용합니다.주의: 스패터링의 스텝 커버리지는 어느 정도 일치합니다.광학 미디어에서도 널리 사용되고 있습니다.CD, DVD, 및 BD의 모든 포맷의 제조는, 이 테크닉에 의해서 행해집니다.이것은 빠른 기술이고 또한 좋은 두께 조절을 제공합니다.현재 질소와 산소가스는 스패터링에도 사용되고 있다.

펄스 레이저 증착 시스템은 절제 프로세스에 의해 작동합니다.집속 레이저 빛의 펄스는 대상 물질의 표면을 기화시켜 플라즈마로 변환합니다.이 플라즈마는 보통 [9]기판에 도달하기 전에 기체로 돌아갑니다.

음극 아아크 증착(arc-PVD)은 말 그대로 음극에서 이온을 방출하는 전기 아크가 생성되는 이온 빔 증착의 일종입니다.아크의 전력 밀도는 매우 높아 이온화(30~100%), 대전 이온의 증배, 중성 입자, 클러스터 및 매크로 입자(방울)가 됩니다.증발 과정에서 반응성 가스가 도입되면 이온 플럭스와의 상호작용 중에 해리, 이온화 및 들뜸이 발생할 수 있으며 복합막이 퇴적된다.

전기유체역학적 증착(electrospray 증착)은 박막 증착의 비교적 새로운 공정이다.침전되는 액체는 나노 입자 용액 또는 단순한 용액 형태로 고압에 연결된 작은 모세관 노즐(일반적으로 금속)에 공급됩니다.필름을 부착해야 하는 기판은 접지에 접속되어 있다.전계의 영향을 통해 노즐에서 나오는 액체는 원뿔 모양(테일러 콘)을 이루며, 원뿔의 꼭대기에서 얇은 제트가 분출되며, 이 제트는 레일리 전하 한계치의 영향을 받아 매우 미세하고 작은 양의 대전된 물방울로 분해됩니다.물방울은 점점 더 작아지고 결국 균일한 얇은 층으로 기판 위에 퇴적됩니다.

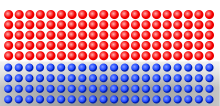

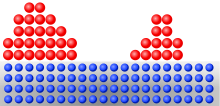

성장 모드

Frank-van der Merwe[10][11][12] 성장("레이어 바이 레이어")이 성장모드에서 흡착액-표면 및 흡착액-흡착액 상호작용은 균형을 이룬다.이러한 유형의 성장에는 격자 매칭이 필요하며, 따라서 "이상적인" 성장 메커니즘으로 간주됩니다.

스트란스키-크라스타노프 성장[13]("공동 섬" 또는 "층 플러스 섬")이 성장 모드에서는 흡착액-표면 상호작용이 흡착액-흡착액 상호작용보다 강하다.

볼머-베버[14] ('외딴 섬')이 성장 모드에서는 흡착액-흡착액 상호 작용이 흡착액-표면 상호 작용보다 강하기 때문에 "섬"이 즉시 형성된다.

에피택시

박막증착 프로세스 및 응용의 서브셋은 기판의 결정구조에 따라 성장하는 결정성 박막의 퇴적인 이른바 에피택셜 성장(eptaxial ground)에 초점을 맞춘다.에피택시라는 용어는 "위"를 뜻하는 그리스 어근 epi와 "질서 있는 태도"를 뜻하는 택시에서 유래했다.그것은 "어레인지"로 번역될 수 있다.

호모 에피택시라는 용어는 같은 물질의 막이 결정 기질 위에서 자라는 특정한 경우를 말한다.예를 들어 이 기술은 기판보다 순수하고 결함 밀도가 낮은 필름을 성장시키거나 도핑 수준이 다른 층을 만드는 데 사용된다.헤테로 에피택시는 퇴적되는 막이 기판과 다른 경우를 말한다.

박막의 에피택셜 성장에 사용되는 기술로는 분자선 에피택시, 화학기상증착 및 펄스 레이저 [15]증착이 있다.

스트레스와 스트레인

박막은 기판과의 계면에서 발생하는 응력을 통해 2축으로 장전할 수 있다.에피택셜 박막은 필름의 코히런트 격자와 기판 사이에 맞지 않는 변형률로부터 응력을 받을 수 있습니다.열응력은 [16]기판과의 열팽창계수 차이로 인해 고온에서 성장한 박막에서 흔히 볼 수 있습니다.계면 에너지의 차이와 곡물의 성장과 결합은 박막의 내적 스트레스에 기여합니다.이러한 고유 응력은 막 [17][18]두께의 함수일 수 있습니다.

이러한 응력은 인장 또는 압축될 수 있으며 다른 형태의 응력 완화 중에서 균열 또는 좌굴을 일으킬 수 있습니다.에피택셜막에서 초기에 퇴적된 원자층은 기판과 간섭성 격자면을 가질 수 있다.그러나 임계 두께 미스핏 전위가 형성되어 [16][19]필름의 응력이 완화됩니다.

응력 및 변형률 측정

웨이퍼와 같은 평평한 기판에 퇴적된 필름의 응력은 필름에 의한 변형으로 인한 웨이퍼의 곡률을 측정하여 측정할 수 있습니다.레이저는 그리드 패턴으로 웨이퍼에 반사되어 그리드 왜곡을 사용하여 곡률을 계산합니다.박막의 스트레인은 X선 회절 또는 집속 이온 빔을 통한 필름의 단면 밀링 및 주사 전자 현미경을 [18]통한 이완으로도 측정할 수 있습니다.

스트레인 엔지니어링

필름의 응력 및 응력 이완은 마이크로 일렉트로닉스 애플리케이션의 대량 수송과 같이 필름의 재료 특성에 영향을 미칠 수 있습니다.따라서 이러한 응력을 완화하거나 생성하기 위한 예방조치를 취한다. 예를 들어, 버퍼층이 [18]기판과 필름 사이에 퇴적될 수 있다.변형률 공학은 강유전체 지르코네이트 타이타네이트(PZT)[20]의 도메인 구조 등 박막에서 다양한 위상 및 도메인 구조를 생성하는 데도 사용됩니다.

적용들

장식용 코팅

장식용 코팅에 박막을 사용한 것은 아마도 가장 오래된 용도일 것입니다.이것은 5000년 이상 전에 고대 인도에서 이미 사용되었던 약 100 nm의 얇은 금박을 포함합니다.이러한 종류의 작품은 일반적으로 공학이나 과학 분야라기보다는 예술 공예로 여겨지지만, 그것은 또한 어떤 형태의 그림으로도 이해될 수 있다.오늘날에는 예를 들어 이산화티타늄과 같은 다양한 두께와 높은 굴절률의 박막 재료가 유리의 장식 코팅에 자주 적용되어 물 위에 기름처럼 무지개 빛깔의 외관을 일으킨다.또, 금 또는 질화티타늄의 스패터링에 의해, 투명한 금색 표면을 제조할 수 있다.

광학 코팅

이러한 층은 반사계와 굴절계 모두에서 작동합니다.넓은 면적(반사형) 거울은 19세기에 사용 가능해졌으며 유리에 금속성 은이나 알루미늄을 스퍼터링하여 만들어졌다.카메라나 현미경 같은 광학 기기의 굴절 렌즈는 일반적으로 이상, 즉 비이상적인 굴절 거동을 보인다.이전에는 광로를 따라 큰 렌즈 세트를 정렬해야 했지만 최근에는 이산화티타늄, 질화규소 또는 산화규소 등의 투명한 다층으로 광학렌즈를 코팅하면 이러한 이상 현상을 수정할[dubious ] 수 있습니다.박막 기술에 의한 광학 시스템의 진보에 대한 잘 알려진 예는 스마트폰 카메라의 단 몇 mm 폭 렌즈로 대표된다.다른 예는 안경이나 태양 전지판의 반사 방지 코팅에 의해 제시된다.

보호 코팅

박막은 종종 외부의 영향으로부터 기초가 되는 작업물을 보호하기 위해 퇴적됩니다.보호는 매체에서 공작물로의 확산을 줄이기 위해 외부 매체와의 접촉을 최소화함으로써 작동할 수 있다.예를 들어, 플라스틱 레모네이드 병은 탄산염이2 음료에 유입된 CO가 고압에서 분해되는 것을 방지하기 위해 확산방지층으로 코팅되는 경우가 많다.또 다른 예는 AlO의23 형성을 억제하기 위해 전기전도성 알루미늄 라인을 매립 절연체2 SiO로부터 분리하는 마이크로일렉트로닉스 칩의 박막 TiN으로 나타난다.박막은 종종 기계적으로 움직이는 부품 사이의 마모를 방지하는 역할을 합니다.후자의 예로는 자동차 엔진에 사용되는 다이아몬드 라이크 카본(DLC) 층이나 나노 콤포지트로 만들어진 박막 등이 있다.

전기적으로 동작하는 코팅

구리, 알루미늄, 금 또는 은 등과 같은 원소 금속과 합금으로 이루어진 얇은 층은 전기 장치에 수많은 응용 분야를 찾아냈습니다.높은 전기 전도성으로 인해 전류 또는 전압을 전달할 수 있습니다.얇은 금속층은 예를 들어 프린트 회로 기판의 Cu층, 동축 케이블의 외부 접지 도체 및 센서와 같은 다양한 형태의 전기 시스템에서 작동합니다.[22]주요 응용 분야는 트랜지스터 및 캐패시터 등의 액티브 및 패시브 디바이스 간의 전기 네트워크가 얇은 Al 또는 Cu층으로부터 구축되는 집적 패시브 디바이스 및 집적회로에서 사용된다.이러한 층은 두께를 100nm에서 몇 µm의 범위에서 처리하며, 종종 SiO와 같은2 주변 유전체와의 화학 반응을 차단하기 위해 몇 nm의 얇은 질화 티타늄 층에 박혀 있습니다.그림은 마이크로일렉트로닉스 [21]칩의 가로방향 구조화된 TiN/Al/TiN 금속 스택의 마이크로그래프를 나타내고 있습니다.

질화 갈륨과 유사한 반도체의 헤테로 구조는 전자가 나노미터 이하의 층에 결합되어 효과적으로 2차원 전자 가스로 작용할 수 있습니다.이러한 박막의 양자 효과는 고전자 이동성 트랜지스터에 사용되는 벌크 결정에 비해 전자 이동성을 크게 향상시킬 수 있다.

바이오센서 및 플라스모닉 디바이스

귀금속 박막은 표면 플라스몬 공명(SPR) 센서와 같은 플라스몬 구조에 사용됩니다.표면 플라즈몬 폴라리톤은 금속-유전체 계면 사이에 전파되는 광학계의 표면파입니다.SPR 센서의 크레치만-레이더 구성에서 프리즘은 증발을 통해 금속막으로 코팅됩니다.금속막의 접착 특성이 좋지 않기 때문에 게르마늄, 티타늄 또는 크롬막을 중간층으로 사용하여 [23][24][25]접착력을 높입니다.금속 박막은 플라스틱 도파관 [26][27]설계에도 사용됩니다.

박막 광전지

박막 기술 또한 태양 전지의 비용을 상당히 절감하는 수단으로 개발되고 있다.그 근거는 박막 태양전지가 재료비, 에너지비, 취급비용 및 자본비용을 절감하기 때문에 제조 비용이 저렴하기 때문입니다.이는 특히 인쇄 전자제품(롤 투 롤) 프로세스의 사용에서 두드러집니다.여전히 계속되는 연구의 초기 단계 혹은 제한된 상업적 가용성이 다른 박막 기술, 종종 즉 3세대 광전지 신흥고, 유기적인 포함하면 dye-sensitized, 구분들이 중합체 태양 전지뿐만 아니라 양자 dot,[28]구리 아연 주석 황화,nanocrystal과 페로브스카이트 형 태양 전지입니다..[29][30]

박막 배터리

박막인쇄기술은 다양한 기판에 고체 리튬 폴리머를 적용해 특수 용도에 맞는 독특한 배터리를 만드는 데 활용되고 있다.박막 배터리는 칩이나 칩 패키지에 직접 부착할 수 있습니다.플렉시블 배터리는 플라스틱, 얇은 금속박 또는 [31]종이에 인쇄하여 만들 수 있습니다.

박막 벌크 음향파 공진기(TFBAR/FBAR)

압전 결정 박막 벌크 음향 공진기 TFBARs/FB의 공진 주파수를 소형화하고 보다 정밀하게 제어하기 위해AR은 발진기, 통신 필터 및 듀플렉서, 센서 애플리케이션용으로 개발되었습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ a b c d e Ohring, Milton (2002). Materials science of thin films : deposition and structure (2nd ed.). San Diego, CA: Academic Press. ISBN 9780125249751.

- ^ Venables, John A. (31 August 2000). Introduction to Surface and Thin Film Processes (1 ed.). Cambridge University Press. doi:10.1017/cbo9780511755651. ISBN 978-0-521-78500-6.

- ^ Knoll, Wolfgang Knoll; Advincula, Rigoberto C., eds. (7 June 2011). Functional Polymer Films, 2 Volume Set 1st Edition. Wiley-VCH. ISBN 978-3527321902.

- ^ "One big wire change in '97 still helping chips achieve tiny scale". IBM Research Blog. 15 November 2017. Retrieved 20 April 2021.

- ^ Ariga, Katsuhiko; Yamauchi, Yusuke; Mori, Taizo; Hill, Jonathan P. (2013). "25th Anniversary Article: What Can Be Done with the Langmuir-Blodgett Method? Recent Developments and its Critical Role in Materials Science". Advanced Materials. Deerfield Beach FL USA: VCH Publishers (published 8 October 2013). 25 (45): 6477–6512. doi:10.1002/adma.201302283. ISSN 1521-4095. PMID 24302266. S2CID 205251007.

- ^ Hanaor, D.A.H.; Triani, G.; Sorrell, C.C. (15 March 2011). "Morphology and photocatalytic activity of highly oriented mixed phase titanium dioxide thin films". Surface and Coatings Technology. 205 (12): 3658–3664. arXiv:1303.2741. doi:10.1016/j.surfcoat.2011.01.007. S2CID 96130259.

- ^ Faustini, Marco; Drisko, Glenna L; Boissiere, Cedric; Grosso, David (1 March 2014). "Liquid deposition approaches to self-assembled periodic nanomasks". Scripta Materialia. 74: 13–18. doi:10.1016/j.scriptamat.2013.07.029.

- ^ Trontl, V. Mikšić; Pletikosić, I.; Milun, M.; Pervan, P.; Lazić, P.; Šokčević, D.; Brako, R. (16 December 2005). "Experimental and ab initio study of the structural and electronic properties of subnanometer thick Ag films on Pd(111)". Physical Review B. 72 (23): 235418. Bibcode:2005PhRvB..72w5418T. doi:10.1103/PhysRevB.72.235418.

- ^ Rashidian Vaziri, M. R.; Hajiesmaeilbaigi, F.; Maleki, M. H. (24 August 2011). "Monte Carlo simulation of the subsurface growth mode during pulsed laser deposition". Journal of Applied Physics. 110 (4): 043304. Bibcode:2011JAP...110d3304R. doi:10.1063/1.3624768.

- ^ Frank, Frederick Charles; van der Merwe, J. H. (15 August 1949). "One-dimensional dislocations. I. Static theory". Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences. 198 (1053): 205–216. Bibcode:1949RSPSA.198..205F. doi:10.1098/rspa.1949.0095. JSTOR 98165.

- ^ Frank, Frederick Charles; van der Merwe, J. H. (15 August 1949). "One-Dimensional Dislocations. II. Misfitting Monolayers and Oriented Overgrowth". Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences. 198 (1053): 216–225. Bibcode:1949RSPSA.198..216F. doi:10.1098/rspa.1949.0096. JSTOR 98166.

- ^ Frank, Frederick Charles; van der Merwe, J. H. (15 August 1949). "One-Dimensional Dislocations. III. Influence of the Second Harmonic Term in the Potential Representation, on the Properties of the Model". Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences. 198 (1053): 125–134. Bibcode:1949RSPSA.200..125F. doi:10.1098/rspa.1949.0163. JSTOR 98394. S2CID 122413983.

- ^ Stranski, I. N.; Krastanov, L. (10 February 1938). "Zur Theorie der orientierten Ausscheidung von Ionenkristallen aufeinander". Monatshefte für Chemie und verwandte Teile anderer Wissenschaften. 146 (1): 351–364. doi:10.1007/BF01798103. ISSN 0343-7329. S2CID 93219029.

- ^ Volmer, M.; Weber, A. (1 January 1926). "Keimbildung in übersättigten Gebilden". Zeitschrift für Physikalische Chemie. 119U (1): 277–301. doi:10.1515/zpch-1926-11927. ISSN 0942-9352. S2CID 100018452.

- ^ Rashidian Vaziri, M. R.; Hajiesmaeilbaigi, F.; Maleki, M. H. (7 October 2010). "Microscopic description of the thermalization process during pulsed laser deposition of aluminium in the presence of argon background gas". Journal of Physics D: Applied Physics. 43 (42): 425205. Bibcode:2010JPhD...43P5205R. doi:10.1088/0022-3727/43/42/425205. ISSN 1361-6463. S2CID 120309363.

- ^ a b Murakami, Masanori (1 July 1991). "Deformation in thin films by thermal strain". Journal of Vacuum Science & Technology A. 9 (4): 2469–2476. doi:10.1116/1.577258. ISSN 0734-2101.

- ^ Smith, Donald L. (22 March 1995). Thin-Film Deposition: Principles and Practice. McGraw Hill Professional. ISBN 978-0-07-058502-7.

- ^ a b c Abadias, Grégory; Chason, Eric; Keckes, Jozef; Sebastiani, Marco; Thompson, Gregory B.; Barthel, Etienne; Doll, Gary L.; Murray, Conal E.; Stoessel, Chris H.; Martinu, Ludvik (1 March 2018). "Review Article: Stress in thin films and coatings: Current status, challenges, and prospects". Journal of Vacuum Science & Technology A. 36 (2): 020801. doi:10.1116/1.5011790. ISSN 0734-2101.

- ^ Wcislo, Tomasz; Dabrowska-Szata, Maria; Gelczuk, Lukasz (June 2010). "Critical thickness of epitaxial thin films using Finite Element Method". 2010 International Students and Young Scientists Workshop "Photonics and Microsystems": 82–85. doi:10.1109/STYSW.2010.5714177. ISBN 978-1-4244-8324-2. S2CID 31642146.

- ^ Pandya, Shishir; Velarde, Gabriel A.; Gao, Ran; Everhardt, Arnoud S.; Wilbur, Joshua D.; Xu, Ruijuan; Maher, Josh T.; Agar, Joshua C.; Dames, Chris; Martin, Lane W. (2019). "Understanding the Role of Ferroelastic Domains on the Pyroelectric and Electrocaloric Effects in Ferroelectric Thin Films". Advanced Materials. 31 (5): 1803312. doi:10.1002/adma.201803312. ISSN 1521-4095. PMID 30515861.

- ^ a b Birkholz, M.; Ehwald, K.-E.; Wolansky, D.; Costina, I.; Baristiran-Kaynak, C.; Fröhlich, M.; Beyer, H.; Kapp, A.; Lisdat, F. (15 March 2010). "Corrosion-resistant metal layers from a CMOS process for bioelectronic applications". Surface and Coatings Technology. 204 (12–13): 2055–2059. doi:10.1016/j.surfcoat.2009.09.075. ISSN 0257-8972.

- ^ Korotcenkov, Ghenadii (18 September 2013). "Thin metal films". Handbook of Gas Sensor Materials: Properties, Advantages and Shortcomings for Applications. Integrated Analytical Systems. Springer. pp. 153–166. ISBN 978-1461471646.

- ^ Serrano, A.; Rodríguez de la Fuente, O.; García, M. A. (2010). "Extended and localized surface plasmons in annealed Au films on glass substrates". Journal of Applied Physics. 108 (7): 074303. doi:10.1063/1.3485825. hdl:10261/87212.

- ^ Foley IV, Jonathan J.; Harutyunyan, Hayk; Rosenmann, Daniel; Divan, Ralu; Wiederrecht, Gary P.; Gray, Stephen K. (2015). "When are Surface Plasmon Polaritons Excited in the Kretschmann-Raether Configuration?". Scientific Reports. 5: 9929. doi:10.1038/srep09929. PMC 4407725. PMID 25905685.

- ^ Todeschini, Matteo; Bastos da Silva Fanta, Alice; Jensen, Flemming; Wagner, Jakob Birkedal; Han, Anpan (2017). "Influence of Ti and Cr Adhesion Layers on Ultrathin Au Films" (PDF). ACS Applied Materials & Interfaces. 9 (42): 37374–37385. doi:10.1021/acsami.7b10136. PMID 28967257.

- ^ Liu, Liu; Han, Zhanghua; He, Sailing (2005). "Novel surface plasmon waveguide for high integration". Optics Express. 13 (17): 6645–6650. doi:10.1364/OPEX.13.006645. PMID 19498679.

- ^ Liu, Xiaoyong; Feng, Yijun; Chen, Ke; Zhu, Bo; Zhao, Junming; Jiang, Tian (2014). "Planar surface plasmonic waveguide devices based on symmetric corrugated thin film structures". Optics Express. 22 (17): 20107–20116. doi:10.1364/OE.22.020107. PMID 25321220.

- ^ Chen, Wei; Zhong, Jialin; Li, Junzi; Saxena, Nitin; Kreuzer, Lucas P.; Liu, Haochen; Song, Lin; Su, Bo; Yang, Dan; Wang, Kun; Schlipf, Johannes (2 May 2019). "Structure and Charge Carrier Dynamics in Colloidal PbS Quantum Dot Solids". The Journal of Physical Chemistry Letters. 10 (9): 2058–2065. doi:10.1021/acs.jpclett.9b00869. ISSN 1948-7185. PMID 30964305. S2CID 104297006.

- ^ Zou, Yuqin; Guo, Renjun; Buyruk, Ali; Chen, Wei; Xiao, Tianxiao; Yin, Shanshan; Jiang, Xinyu; Kreuzer, Lucas P.; Mu, Cheng; Ameri, Tayebeh; Schwartzkopf, Matthias (25 November 2020). "Sodium Dodecylbenzene Sulfonate Interface Modification of Methylammonium Lead Iodide for Surface Passivation of Perovskite Solar Cells". ACS Applied Materials & Interfaces. 12 (47): 52643–52651. doi:10.1021/acsami.0c14732. ISSN 1944-8244. PMID 33190484. S2CID 226973268.

- ^ Chen, Wei; Guo, Renjun; Tang, Haodong; Wienhold, Kerstin S.; Li, Nian; Jiang, Zhengyan; Tang, Jun; Jiang, Xinyu; Kreuzer, Lucas P.; Liu, Haochen; Schwartzkopf, Matthias (2021). "Operando structure degradation study of PbS quantum dot solar cells". Energy & Environmental Science. 14 (6): 3420–3429. doi:10.1039/D1EE00832C. ISSN 1754-5692. S2CID 235510269.

- ^ "Cell Mechanical Construction - Thin Film Batteries". mpoweruk.com. Woodbank Communications Ltd. Retrieved 3 October 2019.

추가 정보

- 교재

- Birkholz, Mario; Fewster, Paul F.; Genzel, Christoph (23 December 2005). Thin Film Analysis by X-Ray Scattering. Wiley-VCH. ISBN 978-3527310524.

- Ohring, Milton (26 October 2001). Materials Science of Thin Films, Second Edition. Academic Press. ISBN 978-1493301720.

- Seshan, Krishna (11 July 2017). Handbook of Thin Film Deposition 3rd Edition. William Andrew Publishing. ISBN 978-1437778731.

- 이력

- Mattox, Donald M (14 January 2004). The Foundations of Vacuum Coating Technology. William Andrew Publishing. ISBN 978-0815514954.

순 플럭스,

순 플럭스,  탈착 전 평균 표면 수명,

탈착 전 평균 표면 수명,  고착 계수입니다.

고착 계수입니다.

![{\displaystyle n=J\sigma \tau _{a}\left[1-\exp \left({-t \over \tau _{a}}\right)\right]n=J\sigma \tau _{a}\left[\exp \left({-t \over \tau _{a}}\right)\right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/570cb89a89e841dcd45c2da0a0c4d4354fb05401)

흡착된 아다툼의 평형 증기압이고 p {\

흡착된 아다툼의 평형 증기압이고 p {\ 흡착된 아다툼의 인가 증기압이다.

흡착된 아다툼의 인가 증기압이다.![{\displaystyle \theta ={Xp \over (p_{e}-p)\left[1+(X-1){p \over p_{e}}\right]}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/b51447b1d23955160e1b0e70fa79ac209bee2a8d)