컨포멀 코팅

Conformal coating등각 코팅 재료는 얇은 고분자 필름으로, 인쇄 회로 기판의 윤곽을 준수하여 보드의 구성품을 보호한다. 일반적으로 25~250μm[1](마이크로미터) 두께로 도포되며 전자 회로에 적용되어 습기, 먼지, 화학 물질, 극한 온도로부터 보호된다.

코팅은 브러싱, 분사, 분사 및 딥 코팅 등 다양한 방법으로 적용할 수 있다. 게다가 아크릴, 실리콘, 요도, 파릴렌과 같은 많은 재료들이 정합 코팅으로 사용될 수 있다. 각각 고유한 특성이 있어 특정 환경과 제조 시나리오가 선호된다. 대부분의 회로기판 조립회사들은 조립품을 투명정규 코팅 층으로 코팅하는데, 이것은 화분보다 가볍고 검사하기 쉽다.[2]

사용사유

표준 코팅은 전자 부품이 노출되는 환경 요인으로부터 전자 부품을 보호하는 데 사용된다. 이러한 요인의 예로는 수분, 먼지, 소금, 화학 물질, 온도 변화 및 기계적 마모를 들 수 있다. 컨포멀 코팅이 성공하면 보드의 부식을 방지할 수 있다.[1] 최근에는 수염의 형성을 줄이기 위해 정합 코팅이 사용되고 있으며,[3] 또한 근접하게 배치된 구성 요소 사이의 전류 출혈을 방지할 수 있다.

컨포멀 코팅은 통기성이 있어 전광판에 갇힌 습기가 빠져나갈 수 있는 동시에 오염으로부터 보호된다. 이러한 코팅은 실란트가 아니며, 증기에 장기간 노출되면 전송 및 성능 저하가 발생할 수 있다. 일반적으로 네 가지 등급의 순응 코팅이 있다. 아크릴, 우레탄, 실리콘, 바니쉬. 각각은 고유한 물리적, 화학적 특성을 가지고 있지만, 각각은 다음과 같은 기능을 수행할 수 있다.

- 절연: 컨덕터 간격 좁히기

- 복잡한 인클로저의 필요성 제거

- 구성품 중량에 미치는 영향 최소화

- 화학적 및 부식성 공격으로부터 어셈블리를 완벽하게 보호

- 환경 위험으로 인한 성능 저하 제거

- PCB 어셈블리의 환경 스트레스 최소화

적용들

정밀 아날로그 회로는 절연면이 지문잔여물 등 이온성 물질에 오염되면 정확도가 저하될 수 있으며, 이는 습기가 있는 상태에서 약한 전도성이 될 수 있다.(아날로그 회로판의 미세오염의 고전적 증상은 높은 습도에서의 급격한 성능 변화(예: w)이다.기술자에게 숨을 쉬게 하다. 적절하게 선택된 재료 코팅은 회로에 대한 기계적 응력과 진동의 영향과 극한의 온도에서 수행하는 능력을 감소시킬 수 있다.

예를 들어 칩-온보드 조립 공정에서 실리콘 다이(Die)는 접착제 또는 납땜 공정을 사용하여 보드에 장착한 다음 와이어 본딩(일반적으로 .001인치 직경 금 또는 알루미늄 와이어)으로 전기적으로 연결된다. 칩과 와이어는 섬세하기 때문에 "글로브톱"이라고 불리는 정합성 코팅 버전으로 캡슐화된다. 이것은 우발적인 접촉이 전선이나 칩을 손상시키는 것을 방지한다. 정합성 코팅의[5] 또 다른 용도는 고밀도 회로 어셈블리의 전압 정격을 높이는 것이다. 절연 코팅은 특히 높은 고도에서 공기보다 훨씬 강한 전기장을 견딜 수 있다.

파릴린을 제외하고 대부분의 유기 코팅은 물 분자에 의해 쉽게 침투된다. 코팅은 염분과 같은 이온화 가능한 오염물질이 회로 노드에 도달하는 것을 방지하고 물과 결합하여 현미경적으로 얇은 전해액막을 형성함으로써 전자제품의 성능을 보존한다. 이 때문에 증기 기름 제거나 반액세척 등 반복성이 높은 산업 공정을 이용해 표면 오염을 모두 먼저 제거하면 코팅이 훨씬 효과적이다. 극도의 청결은 또한 접착력을 향상시킨다. 오염 물질 필름이 회로 노드와 접촉하고 원치 않는 전도성 경로를 형성하기 때문에 핀홀은 코팅의 목적을 방해한다.

코팅적용방법

코팅재는 로봇의 브러싱, 스프레이, 디핑 또는 선택적으로 코팅하는 등 다양한 방법으로 적용할 수 있다. 정합 코팅 재료에 따라 양생 및 건조 방법이 다르다. 거의 모든 현대적 컨포멀 코팅은 코팅 커버리지 검사를 돕기 위해 형광 염료를 함유하고 있다.[6]

브러시 코팅

이것은 보드에 자재를 유량 코팅하여 작동하며, 저부피 도포, 마감 및 수리에 적합하다. 마감은 미용적으로 열등한 경향이 있어 거품 등 결점이 많을 수 있다.[7] 또한 숙련된 작업자가 코팅을 적용하지 않는 한 코팅은 더 두꺼운 경향이 있다.[8]

스프레이 도포 코팅

스프레이 에어로졸 또는 스프레이건 전용 스프레이부스로 이 코팅 작업을 완료할 수 있으며 중저부적 가공에 적합하다.[9] 회로판이 깨끗하고 코팅에 접착 문제가 없다면 숙련된 작업자가 공정을 완료할 때 표면 마감의 품질은 다른 모든 방법보다 우수할 수 있다. 코팅 적용은 3D 효과로 인해 제한될 수 있다. 마스킹 요건은 침투력이 적기 때문에 장벽이라기보다는 실드 성격에 가깝다. 침투 부족은 코팅이 기기 아래를 관통하는 문제가 될 수 있다.

스프레이 적용은 소형 재작업 및 수리 작업을 위해 벤치 탑에서 할 수 있기 때문에 정합성 코팅을 적용하는 가장 비용 효율적인 방법 중 하나가 될 수 있다. 이 방법은 중간 규모 생산을 위한 스프레이 부스에서 할 수 있다.[8]

분무식 분무의 주요 특성 중 하나는 우수한 팁 커버리지를 구성 요소에 제공하는 것이다. PCB에 컨포멀 코팅을 적용하면 슬럼프 경향이 있다. 코팅의 첫 번째 층은 구성 요소의 모서리에 얇은 가장자리를 제공할 수 있다. 이것은 더블 디핑이나 칫솔질을 통해 두 번째 코트로 개선될 수 있지만, 이것은 반복적인 과정이므로 받아들일 수 없을 수도 있다. 이 문제를 제거하기 위해 분무식 분무를 사용할 수 있다.

컨포멀 코팅 디핑

이 코팅은 매우 반복 가능한 공정이다. 인쇄회로기판(PCB)이 올바르게 설계되면 최고 부피 기법이 될 수 있다.[9] 코팅은 기기 아래를 포함한 모든 곳에 침투하므로 마스킹은 누출을 방지하기 위해 완벽해야 한다. 따라서 많은 PCB는 설계상 디핑에 적합하지 않다.

소재가 날카로운 가장자리를 중심으로 떨어지는 얇은 팁 커버리지 문제는 특히 응축된 대기에서 문제가 될 수 있다. 이 팁 커버리지 효과는 PCB를 이중으로 담그거나 코팅 두께 권장사항을 초과하지 않고 양호한 커버리지를 달성하기 위해 여러 개의 얇은 층의 분무 방식을 사용하여 제거할 수 있다. 두 기법의 조합도 사용할 수 있다.

기계별 선택적 코팅

이 방법은 대량 어플리케이션에 가장 적합한 방법이다. 코팅이 필요한 보드의 정확한 부위에 코팅을 빠르고 정확하게 적용하는 방식이다.[10]

회로기판 위쪽으로 이동하여 코팅재료를 선택 영역에서 분사/분무할 수 있는 니들 및 분무 스프레이 어플레이터, 비원자 스프레이 또는 초음파 밸브 기술을 사용하여 작동한다. 원하는 코팅 두께가 유지되도록 어플리케이터를 제어하는 컴퓨터 시스템에 유량 및 재료 점도를 프로그래밍한다.[11] 이 방법은 PCB가 이 방법에 맞게 설계되어 있다면 대량의 볼륨에 효과적이다. 다른 프로세스와 마찬가지로 선택적 코팅 프로세스에도[12] 한계가 있는데, 예를 들어 저 프로파일 커넥터 주변의 모세관 효과로 인해 코팅을 우발적으로 빨아들이는 경우가 있다. 숙련된 조작자가 필요하다.

딥 또는 댐-필 코팅 및 비원자 분무 기술의 공정 품질은 조립체가 액체 레진에 잠기는 동안 진공 상태를 적용한 후 방출함으로써 향상될 수 있다. 이것은 액상 수지를 모든 틈새로 밀어 넣어 내부 공동의 코팅되지 않은 표면을 제거한다.

적용 방법의 차이는 비교 프레젠테이션에서 확인할 수 있다.[13] 방법 선택은 코팅할 기질의 복잡성, 필요한 코팅 성능 및 처리량 요건에 따라 결정된다.

양생 및 건조법

용제 및 수성 컨포멀 코팅

표준 용제 기반 아크릴의 경우 속도가 필수적인 경우를 제외하고 공기 건조(필름 성형)가 정상 공정이다. 그런 다음 컨베이어가 있는 배치 또는 인라인 오븐과 일반적인 치료 프로파일을 사용하여 열 경화를 사용할 수 있다.[14][15]

물 기반 컨포멀 코팅도 같은 방식으로 시술할 수 있지만 건조 시간이 길어 열 도포 시 더욱 주의를 기울여야 한다.

UV 컨포멀 코팅

컨포멀 코팅의 UV 양생은 자동차와 가전제품과 같은 분야에서 대량 사용자들에게 중요해지고 있다.[16]

자외선 차단 컨포멀 코팅의 인기가 이처럼 높아진 것은 빠른 치료 속도, 처리 용이성, 환경 친화성, 열 순환 저항성 때문이다.[17]

자외선 컨포멀 코팅은 아크, 마이크로파 램프, UV LED 램프로 치료할 수 있다.

수분양생

실리콘과 우레탄 레진은 이 방법으로 치료된다. 대기 중의 습기는 수지를 치료하고 중합체를 형성한다. 이사회는 몇 분에서 한 시간 사이에 처리되지만 최종 속성에 도달하는 데는 며칠이 걸린다.

두께 및 측정

아크릴 수지, 에폭시 수지 또는 우레탄 수지 사용 시 코팅 재료(양생 후)의 두께는 30–130μm(0.0012–0.0051in)이어야 한다. 실리콘 수지의 경우 IPC 표준에서 권장하는 코팅 두께는 50–210 μm(0.0020–0.0083인치)이다.

코팅 두께 측정 방법에는 여러 가지가 있으며 습막과 건막의 두 가지 범주로 나뉜다.

습막정규 코팅 측정

습막방식은 코팅이 아직 젖지 않은 상태에서 품질관리를 보장한다.

너무 많은 코팅을 하는 것은 비용이 많이 들 수 있다. 또한 습막 측정은 건식 필름 두께를 파괴적으로만 측정할 수 있거나 건식 코팅의 과다 적용이 문제가 되는 순응 코팅에 유용하다.

습식 필름 게이지는 습식 정합 코팅에 적용되며, 톱니는 코팅 두께를 나타낸다. 그런 다음 건막 두께는 측정에서 계산할 수 있다.

건식필름정규 코팅두께

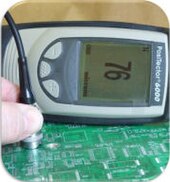

습식 필름 측정의 대안은 에디 전류를 사용하는 것이다. 이 시스템은 시험 헤드를 등각 코팅 표면에 배치하여 작동한다. 측정은 거의 즉각적이며 두께 측정을 위해 즉시 반복 가능한 결과를 제공한다.

테스트 쿠폰은 코팅 두께 측정에 이상적인 방법으로, 물리적 기록으로 보관할 수 있다. 회로 기판이 코팅 두께에 대한 영구 기록을 제공하는 동시에 테스트 시편에 코팅을 적용한다.

코팅에[7] 핀홀 형성이 가능하여 액체 상태의 물이 존재하거나 도포 불량으로 부품의 날카로운 모서리에 코팅이 너무 얇을 경우 더 두꺼운 코팅 또는 더 잘 도포된 코팅이 필요할 수 있다. 이는 결함으로 간주되며 적절한 단계와 훈련을 통해 제거할 수 있다. 이러한 기법은 구성부품을 완전히 덮음으로써 효과적으로 "냄비" 또는 "적합"한다.[citation needed]

정합도장검사

전통적으로, 정합성 코팅 검사는 수동으로 수행되어 왔다. 고강도의 장파 UV 램프 아래 각 PCB를 검사하는 검사관이 부스에 앉아 있는 것이 대표적이다. 검사관은 적절한 솜씨가 있는지, 그리고 기준이 충족되는지 점검한다.

AOI(정규 코팅 자동 광학 검사)의 최근 발전은 이러한 수동 프로세스와 문제를 해결하기 시작했다. 자동화된 검사 시스템은 카메라 또는 스캐너 기반일 수 있으므로 이 기술을 프로젝트에 적용할 수 있다.

등각 코팅 선택

표준 코팅 재료의 선택은 신중하게 적용 방법과 관련하여 수행되어야 한다.[18][19] 잘못된 선택은 회로 기판의 장기 신뢰성에 영향을 미칠 수 있으며, 처리 및 비용 문제를 야기할 수 있다.

정합성 코팅의 가장 일반적인[citation needed] 표준은 IPC A-610과[20] IPC-CC-830이다.[21] 이 표준은 커버리지가 양호하고 불량한 징후를 나열하고 이슬[22] 맺힘과 오렌지 껍질과 같은 다양한 고장 메커니즘을 설명한다.[23]

파릴린이라는 또 다른 형태의 코팅은 주위 온도에서 진공 증착 공정을 적용한다. 0.100~76μm의 필름 코팅은 한 번의 조작으로 적용할 수 있다. 파릴렌 코팅의 장점은 스프레이와 바늘을 사용할 수 없는 숨겨진 표면과 다른 영역을 덮는다는 것이다. 코팅 두께는 불규칙한 표면에서도 균일하다. 배터리 접촉부 또는 커넥터와 같은 원하는 접촉점은 파릴린이 접촉부에 코팅되지 않도록 밀폐마스크로 덮어야 한다. Parylene을 적용하는 것은 대량 처리에 도움이 되지 않는 배치 과정이다. PCB당 원가는 높은 자본 투자와 일괄 처리당 원가로 인해 높을 수 있다.

코팅화학물질

순응 코팅의 화학 약품들이 많이 있다. 용도가 필요로 하는 코팅 화학물질을 선택하는 것이 중요하다. 아래는 각 코팅 화학에 대한 5가지 공통 속성이다.[24][25]

- 아크릴

- 재작업의 용이성

- 단순건조공정

- 좋은 수분 저항력

- 높은 형광 수준

- 점성 조정 용이성

- 에폭시

- 약 150C [302F]에 유용함

- 더 단단한 듀미터, 내마모성

- 에폭시 PCB 기질에 가까운 CTE

- 상위 Tg(유리 전환)

- 양호한 유전체 특성

- 폴리우레탄

- 양호한 유전체 특성

- 좋은 수분 저항력

- 용제 저항성

- 복귀전위 감소

- 내마모성

- 실리콘

- 광범위한 온도 범위(일반적으로 -40C~200C)[-40F~392F]

- 유연한 감쇠 기능 및 충격 보호 기능 제공

- 좋은 수분 저항력

- 높은 유전강도

- 습식 개선을 위한 낮은 표면 에너지

- 불소 또는 불소 불소 - 폴리-파라-Xylene(Parylene)

- 부품 형상에 상관없이 탁월한 균일성

- 화학적 불활성성

- 최소 추가 질량 및 낮은 초과 할당량

- 저환경 영향 프로세스

- 낮은 유전 상수

- 아모르퍼스 플루오폴리머

- 낮은 유전 상수

- 높은 유리 전환 온도

- 저표면 에너지

- 저수 흡수

- 용제 저항성

표준 코팅 처리의 기본은 다음에서 제공되는 프레젠테이션에서 확인할 수 있다.[26]

물질적 고려사항

올바른 코팅 재료를 선택하는 것은 프로세스 엔지니어의 가장 중요한 결정 중 하나이다. 이 기준에는 다음이 포함된다.[27]

- 무엇으로부터 보호되고 있는가? (예: 수분, 화학 물질)

- 전기 장치의 온도 범위는?

- 코팅 재료 자체에 대한 물리적, 전기적, 화학적 요건은 무엇인가?

- 코팅할 부품 및 물질과의 전기적, 화학적, 기계적 호환성(예를 들어 칩 구성 요소의 확장 계수와 일치해야 하는가?)

답은 아크릴, 폴리우레탄, 실리콘, 에폭시 등 특정 재료의 적합성을 결정한다. 프로세스, 생산 및 상업적 문제는 다음과 같은 방정식으로 들어간다.

- 한번 바르면 얼마나 쉽게 재작업할 수 있을까?

- 재료는 얼마나 빨리 마릅니까?[28]

- 자재를 얼마나 빨리 도포하고 건조할 수 있는가(투과 시간)[28]

- 필요한 코팅 품질(균일성 및 반복성)을 달성하기 위해 필요한 프로세스 및 장비의 유형은?[29]

- 재료의 가격.[citation needed]

- 공급되는 재료의 품질 (두 아크릴 재료 제조업체는 동일한 품질의 재료를 생산하지 않을 것이다.)[citation needed]

참조

- ^ a b "What is Conformal Coating?". www.electrolube.com. Retrieved 11 June 2015.

- ^ Dillon, Jonathan, Design Practices for Low-Power External Oscillators (PDF), retrieved 2019-03-04

- ^ Lyudmyla Panashchenko. "Whisker Resistant Metal Coatings" (PDF). NEPP NASA. Retrieved 23 October 2013.

- ^ "Choosing the Right Conformal Coating". Miller-Stephenson Chemical Co.

- ^ "SMT007 Magazine - SMT-May2018". iconnect007.uberflip.com. Retrieved 2018-09-05.

- ^ "How do I apply Conformal Coating?". www.electrolube.com.

- ^ a b "Common failure mechanisms in conformal coating: Pin holes,Bubbles and Foam" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ a b "Conformal Coating Application". www.electrolube.com. Retrieved 2015-06-11.

- ^ a b "Setting up a Conformal Coating Spray Facility" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ "Conformal Coating Applications". www.electrolube.com. Retrieved 2015-06-11.

- ^ "Conformal Coating Thickness Measurement Systems". Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ "Technical Bulletin September" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ "Conformal Coating Application Techniques". Slideshare.net. Retrieved 2010-07-26.

- ^ "Conformal Coating Curing Methods". www.electrolube.com.

- ^ "Thermal profile cure process of a typical solvent based conformal coating" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ "Conformal Coating Curing Methods". www.electrolube.com.

- ^ "Bulletin April" (PDF). Retrieved 2010-07-26.

- ^ "Selection and Best Practice". www.electrolube.com. Electrolube. Retrieved 11 June 2015.

- ^ "Technical Bulletin May" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ "Acceptability of Electronic Assemblies" (PDF). Retrieved 2010-08-27.

- ^ "Qualification and Performance of Electrical Insulating Compound for Printed Wiring Assemblies" (PDF). Retrieved 2010-07-26.

- ^ "Common failure mechanisms in conformal coating: De-wetting" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.

- ^ "Bulletin Jan 09 Conformal Coating failure mechanisms Orange Peel" (PDF). Retrieved 2010-07-26.

- ^ "Conformal Coating Comparison Guide". ElectronicCoating.com. Retrieved 2010-08-18.

- ^ "Conformal Coating Types". www.electrolube.com. Retrieved 2015-06-11.

- ^ "Basic Concepts Of Conformal Coating". Slideshare.net. Retrieved 2010-07-26.

- ^ "{title}" (PDF). Archived from the original (PDF) on 2016-01-05. Retrieved 2013-03-28.

- ^ a b "Conformal_coating_drying_and_curing_FAQs". Conformalcoating.co.uk. Retrieved 2010-07-26.

- ^ "Technical Bulletin November" (PDF). Conformalcoating.co.uk. Retrieved 2010-08-27.