압력 용기

Pressure vessel압력용기는 주변 압력과 상당히 다른 압력으로 기체 또는 액체를 담도록 설계된 용기입니다.

압력 적용에 적합하도록 시공 방법과 재료를 선택할 수 있으며, 용기의 크기, 내용물, 작동 압력, 질량 구속조건 및 필요한 항목의 수에 따라 달라집니다.

압력용기는 위험할 수 있으며, 개발 및 운용의 역사에서 치명적인 사고가 발생하였습니다.따라서 압력용기의 설계, 제조 및 운용은 법률에 의해 뒷받침되는 엔지니어링 당국에 의해 규제된다.이러한 이유로 압력 용기의 정의는 국가마다 다릅니다.

설계에는 최대 안전 작동 압력 및 온도, 안전 계수, 부식 여유 및 최소 설계 온도(취약성 파괴에 대한)와 같은 매개변수가 포함됩니다.초음파 검사, 방사선 촬영 및 압력 검사와 같은 비파괴 검사를 사용하여 시공 시험을 실시합니다.정수압 테스트는 보통 물을 사용하지만 공압 테스트는 공기 또는 다른 가스를 사용합니다.시험 중 파열이 발생하면 에너지가 훨씬 적게 방출되기 때문에 정수압 시험이 선호된다(폭발적으로 팽창하는 기체와 달리 물은 급격한 감압 발생 시 부피가 크게 증가하지 않는다).대량 생산 또는 배치 생산 제품은 품질 보증을 위해 통제된 조건에서 폐기 테스트를 거친 대표적인 샘플을 가지고 있는 경우가 많습니다.시스템의 전반적인 안전성이 충분히 향상되면 압력 완화 장치를 장착할 수 있습니다.

대부분의 국가에서 일정 규모와 압력 이상의 선박은 정식 규정에 따라 건조되어야 합니다.미국에서는 이 코드가 ASME 보일러 및 압력용기 코드(BPVC)입니다.유럽에서는 이 코드가 압력 장비 지침입니다.이 페이지의 정보는 대부분 ASME에서만 [clarification needed]유효합니다.이러한 선박은 또한 건조된 모든 새로운 선박에 대해 승인된 검사관이 승인해야 하며, 각 선박에는 최대 허용 작업 압력, 최대 온도, 최소 설계 금속 온도, 제조 회사, 날짜, 등록 번호(N을 통해)와 같은 선박에 대한 관련 정보가 포함된 명판이 있습니다.미국기계공학회(Ational Board) 및 압력용기(U-스탬프) 공식 스탬프.명판은 혈관을 추적 가능하고 공식적으로 ASME 코드 혈관으로 만듭니다.

특별 적용은 인체 탑승을 위한 압력 용기이며, 이 경우 보다 엄격한 안전 규칙이 적용됩니다.

역사

최초의 문서화된 압력 용기의 디자인은 1495년 마드리드 국제법전서인 레오나르도 다빈치에 의해 설명되었는데, 이 책에서 가압 공기 용기는 [1]물속에서 무거운 무게를 들어올릴 수 있도록 이론화 되었다.그러나 오늘날 사용되는 것과 유사한 선박은 1800년대 산업혁명에 [1]박차를 가하는 보일러에서 증기가 생성될 때까지 나타나지 않았다.그러나 설계, 작동 및 유지보수에 대한 부적절한 지식과 함께 재료 품질과 제조 기술이 떨어지면서 이러한 보일러와 압력 용기와 관련된 손상 및 종종 치명적인 폭발이 발생했으며 미국에서는 [1]거의 매일 사망 사고가 발생했습니다.특히 파괴적인 선박 고장이 한 번에 수십 명의 목숨을 앗아간 후 미국의 지방과 주들은 이러한 선박을 건조하기 위한 규칙을 제정하기 시작했고, 이로 인해 제조업체들은 한 장소에서 다른 곳으로 가는 다양한 규정을 준수하기가 어려웠다.최초의 압력 용기 코드는 1911년에 개발되어 1914년에 공개되었으며, ASME 보일러 및 압력 용기 코드(BPVC)[1]를 시작했습니다.최대 10,000psi(69MPa)의 압력을 견딜 수 있는 탱크를 설계하기 위해 1919년에 6인치(150mm) 직경의 탱크가 개발되었습니다.이 탱크는 사이드월 파열을 방지하기 위해 두 층의 고장력 강철 와이어로 나선형으로 감겨져 있고 엔드 캡은 세로 방향의 고장력 로드로 [2]보강되어 있습니다.석유 정제 공장 및 화학 플랜트를 위한 고압 및 온도 용기의 필요성으로 리벳 대신 용접으로 연결된 용기가 생겨났고(필요한 압력 및 온도에 적합하지 않음), 1920년대와 1930년대에 BPVC는 허용 가능한 구조 수단으로 용접을 포함했습니다. 용접은 조이의 주요 수단입니다.금속 선박을 폐쇄합니다.[1]

압력용기 공학 분야에서는 고급 비파괴 검사, 단계별 배열 초음파 검사 및 방사선 촬영, 내식성이 향상되고 강한 재료 등급, 폭발 용접, 마찰 교반 용접, 첨단 이론 등의 재료 접합 방법 등 많은 발전이 있었다.그리고 유한 요소 분석의 사용과 같이 선박에서 발생하는 응력을 보다 정확하게 평가하여 선박을 보다 안전하고 효율적으로 건조할 수 있도록 한다.오늘날 미국의 선박은 BPVC 도장을 찍어야 하지만 BPVC는 국내 코드일 뿐만 아니라 많은 다른 나라들이 BPVC를 공식 코드로 채택하고 있습니다.그러나 일본, 호주, 캐나다, 영국, 유럽 등 일부 국가에는 다른 공식 코드가 있습니다.국가에 관계없이 거의 모든 사람들은 압력 용기의 내재된 잠재적 위험과 설계와 건설을 규제하는 표준과 법규의 필요성을 인식하고 있다.

특징들

모양.

압력 용기는 이론적으로 거의 모든 형태가 될 수 있지만, 일반적으로 구, 원기둥 및 원추형 단면으로 만들어진 형태가 사용됩니다.일반적인 디자인은 헤드라고 불리는 엔드 캡이 있는 실린더입니다.머리 모양은 반구형 또는 디시드(반구형)인 경우가 많다.더 복잡한 모양은 지금까지 안전한 작동을 위해 분석하기가 훨씬 어려웠고 일반적으로 훨씬 더 어렵습니다.

이론적으로 구형 압력용기는 같은 [3]벽두께의 원통형 압력용기의 약 2배의 강도를 가지며 내압을 유지하는 [1]데 이상적인 형상이다.그러나 구형 모양은 제작이 어렵고, 따라서 더 비싸기 때문에 대부분의 압력 용기는 원통형으로 양 끝에 2:1 반엘리프틱 헤드 또는 엔드 캡이 있습니다.작은 압력 용기는 파이프와 두 개의 커버로 조립됩니다.직경이 최대 600mm(24인치)인 원통형 용기의 경우 쉘에 이음새 없는 파이프를 사용할 수 있으므로 많은 검사 및 테스트 문제, 주로 필요한 경우 긴 심에 대한 방사선 촬영의 비파괴 검사를 피할 수 있습니다.이러한 용기의 단점은 큰 직경이 더 비싸다는 것입니다. 따라서 예를 들어 1,000리터(35cuft), 250바(3,600psi) 압력 용기의 가장 경제적인 모양은 91.44cm(36인치), 길이 1.7018m(67인치)가 될 수 있습니다(2:1 반 타원형 돔형 캡 포함).

건축 자재

많은 압력용기는 강철로 만들어진다.원통형 또는 구형 압력 용기를 제조하려면 압연 및 단조 부품을 함께 용접해야 합니다.특별한 예방 조치를 취하지 않는 한 압연 또는 단조에 의해 달성되는 강철의 일부 기계적 특성은 용접에 의해 부정적인 영향을 받을 수 있습니다.현재 표준은 적절한 기계적 강도 외에도 특히 저온에서 사용되는 용기의 경우 높은 충격 내성을 가진 강철을 사용하도록 규정하고 있습니다.탄소강이 부식을 겪을 수 있는 용도에는 특수 내식성 재료도 사용해야 한다.

일부 압력 용기는 폴리머로 고정된 탄소 섬유를 사용하는 필라멘트 감김 복합 재료와 같은 복합 재료로 만들어집니다.탄소섬유의 매우 높은 인장 강도 때문에 이러한 용기는 매우 가벼울 수 있지만 제조하기가 훨씬 더 어렵습니다.복합 재료는 금속 라이너에 감겨 복합 오버랩 압력 용기를 형성할 수 있습니다.

다른 매우 일반적인 재료로는 탄산음료 용기의 PET와 배관에서의 구리 같은 폴리머가 있습니다.

압력용기에는 용기의 누출을 방지하고 수용매체로부터 용기의 구조를 보호하기 위해 다양한 금속, 세라믹 또는 폴리머를 배치할 수 있다.이 라이너는 압력 [4][5]하중의 상당 부분을 운반할 수도 있습니다.

압력용기는 콘크리트(PCV)나 장력이 약한 다른 재료로 제작할 수도 있다.용기 주변이나 벽 또는 용기 내부에 감겨 있는 케이블은 내부 압력에 저항하는 데 필요한 장력을 제공합니다.용기의 내벽에는 "누출 방지 강철 박막"이 배치되어 있습니다.이러한 용기는 모듈식 부품으로 조립할 수 있으므로 "본질적인 크기 제한 없음"[6]이 있습니다.내부 압력에 저항하는 개별 케이블의 수가 많기 때문에 용장성도 높아집니다.

액체 부탄 연료 담배 라이터를 만드는 데 사용되는 매우 작은 용기는 주위 온도에 따라 약 2bar의 압력을 받습니다.이러한 혈관은 단면이 타원형(1 x 2cm ... 1.3 x 2.5cm)인 경우가 많지만 원형인 경우도 있습니다.타원형 버전에는 일반적으로 하나 또는 두 개의 내부 장력 스트럿이 포함되어 있으며, 이 스트럿은 배플처럼 보이지만 실린더 강도를 추가로 제공합니다.

작동 압력

영구 가스(공기, 산소, 질소, 수소, 아르곤, 헬륨 등 압력을 저장할 때 액화되지 않는)를 위한 전형적인 원형 실린더는 압착 및 압연하여 이음새 없는 강철 용기를 만들기 위해 열간 단조로 제조되었습니다.

산업, 숙련된 공예, 다이빙 및 의학에 사용되는 실린더의 작동 압력은 1950년까지 유럽에서 표준 작동 압력(WP)이 150bar(2,200psi)에 불과했습니다.약 1975년부터 현재까지 표준 압력은 200bar(2,900psi)입니다.소방관들은 좁은 공간에서 이동하기 위해 슬림하고 가벼운 실린더를 필요로 했습니다. 1995년 약 300bar(4,400psi)[citation needed] WP가 사용되었기 때문입니다(순강에서 최초 사용).

경량화에 대한 요구로 인해 다양한 세대의 복합 실린더(라이너 상에서의 파이버 및 매트릭스)가 외부로부터의 타격에 의해 손상되기 쉬워졌습니다.따라서 복합 실린더는 일반적으로 300bar(4,400psi)로 제작됩니다.

유압(물로 채워짐) 테스트 압력은 일반적으로 작동 압력보다 50% 높습니다.

선박 나사산

1990년까지 고압 실린더는 원추형(테이퍼형) 나사산으로 생산되었습니다.산업용으로는 0.2~50리터(0.0071~1.7657cuft)의 부피에서 두 가지 유형의 나사산이 금속 실린더 전체를 지배하고 있습니다.테이퍼 나사산(17E)[7]은 12% 테이퍼 우측 나사산이 있으며 표준 Whitworth 55° 형태로, 피치는 인치당 14 나사산(cm당 5.5 나사산)이며, 실린더 상단 나사산의 피치는 18.036mm(0.71인치)입니다.이러한 연결부는 스레드 테이프를 사용하여 씰링되고 강철 실린더의 경우 120~150 뉴턴 미터(89~111 lbfµft), 알루미늄 [8]실린더의 경우 75~140 Nµm(55~103 lbfµft)의 토크로 조여집니다.밸브를 나사로 고정하려면 일반적으로 큰 25E 테이퍼 [9]나사산의 경우 200Nµm(150lbfµft), 작은 17E 나사산의 경우 100Nµm(74lbfµft)의 높은 토크가 필요합니다.1950년경까지 마는 실란트로 사용되었다.나중에, 위에 구멍이 뚫린 모자에 눌린 얇은 납판을 사용했습니다.2005년부터 [clarification needed]납 사용을 피하기 위해 PTFE-테이프가 사용되었습니다.

테이퍼 나사산은 간단한 조립을 제공하지만 연결 시 높은 토크가 필요하며 혈관 넥에 높은 방사형 힘이 가해집니다.300bar(4,400psi) 작동 압력으로 제작된 모든 실린더, 모든 다이빙 실린더 및 모든 복합 실린더는 병렬 나사산을 사용합니다.

병렬 스레드는 다음과 같은 몇 가지 표준에 따라 제작됩니다.

- M25x2 ISO 평행 나사산은 O-링으로 밀봉되어 강철의 경우 100 ~ 130 Nµm(74 ~ 96 lbf µft), 알루미늄 [8]실린더의 경우 95 ~ 130 Nµm(70 ~ 96 lbf µft)의 토크로 조인다.

- M18x1.5 평행 나사산은 O-링으로 씰링되며 강철 실린더의 경우 100 ~ 130 Nµm(74 ~ 96 lbf µft), [8]알루미늄 실린더의 경우 85 ~ 100 Nµm(63 ~ 74 lbf µft)의 토크로 조인다.

- 55° Whitworth 나사산 형태, 25.279mm(0.9952인치)의 피치 직경 및 인치(1.814mm)당 14개의 피치를 가진 3/4인치 x 14개의 BSP 병렬 [10]나사산

- O-링으로 씰링된 3/4" x14 NGS[11](NPSM) 병렬 나사산은 60° 나사산 형태, 피치 직경 0.9820 ~ 0.9873인치(24.94 ~ 25.08mm)의 알루미늄 [12]실린더에서 40 ~ 50Nµm(30 ~ 37lbf†ft)의 토크로 조여지고 나사산당 피치는 14.5cm입니다.

- 3/4" x 16 UNF, O-링으로 씰링되며 알루미늄 [12]실린더의 토크는 40~50Nµm(30~37lbf†ft)입니다.

- 7/8인치 x 14 UNF, O링으로 [13]씰링.

3/4인치NGS와 3/4" BSP는 피치가 같고 피치 직경이 약 0.2mm(0.008인치)밖에 차이가 나지 않는 매우 유사하지만 나사산의 형태가 다르기 때문에 호환성이 없습니다.

모든 평행 나사산 밸브는 실린더 넥의 모따기 또는 스텝에서 밸브 플랜지에 밀착되는 엘라스토머 O-링을 사용하여 씰링됩니다.

복합 선박 개발

서로 다른 구조적 원리 실린더를 분류하기 위해 4가지 유형을 [citation needed]정의한다.

- 타입 1 – 풀 메탈:실린더는 완전히 금속으로 만들어졌다.

- 유형 2 – 후프 랩:섬유 강화 수지로 벨트 형태의 후프 랩으로 보강된 금속 실린더.

- 타입 3 – 완전 포장, 금속 라이너: 대각선으로 감싼 섬유는 원통형 섹션과 금속 넥 주위의 하단 및 숄더에 하중 지지 셸을 형성합니다.금속 라이너는 얇고 가스가 새지 않는 장벽을 제공합니다.

- 타입 4 – 완전 포장, 비금속 라이너: 경량 열가소성 플라스틱 라이너는 가스 밀폐 장벽을 제공하고 맨드렐은 섬유와 수지 매트릭스를 감싸줍니다.목 나사산과 고정 장치를 라이너로 운반하는 목만 경량 알루미늄 또는 견고한 스테인리스강인 금속으로 제작됩니다.

타입 2와 타입 3의 실린더는 1995년경부터 생산되고 있습니다.타입 4 실린더는 적어도 2016년부터 [citation needed]시판되고 있습니다.

안전 기능

버스트 전 누출

Leek before burst(버스트 전 누출)는 용기 내 균열이 벽을 통해 커지도록 설계된 압력 용기로, 작동 압력에서 골절을 일으킬 정도로 커지기 전에 포함된 유체가 빠져나가 압력을 감소시킵니다.

ASME 보일러 및 압력용기[14] 코드 및 AIAA 금속 압력용기 표준을 포함한 많은 압력용기 표준은 압력용기 설계를 버스트 전에 누출하도록 요구하거나,[15] 압력용기가 버스트 전에 누출된 것으로 나타나지 않을 경우 피로 및 파괴에 대한 보다 엄격한 요건을 충족하도록 요구합니다.

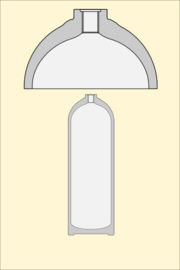

안전 밸브

압력 용기는 압력에 맞게 설계되므로 일반적으로 이 압력이 작동 시 초과되지 않도록 하기 위한 안전 밸브 또는 완화 밸브가 있습니다.

유지 보수 기능

압력 용기 폐쇄

압력 용기 폐쇄는 파이프라인, 압력 용기, 돼지 트랩, 필터 및 여과 시스템에 빠르게 접근할 수 있도록 설계된 압력 유지 구조입니다.일반적으로 압력 용기 폐쇄를 통해 유지관리 담당자가 접근할 수 있습니다.일반적으로 사용되는 액세스 홀 형상은 타원형이며, 개구부를 통과하여 작업 위치로 회전할 수 있으며, 중앙 볼트로 고정된 바깥쪽 바에 의해 제자리에 고정된다.내부 압력은 부하가 걸린 상태에서 실수로 열리는 것을 방지합니다.

사용하다

압력 용기는 산업 및 민간 부문 모두에서 다양한 용도로 사용됩니다.이러한 부문에서는 산업용 압축 공기 리시버, 보일러 및 가정용 온수 저장 탱크로 나타납니다.압력 용기의 다른 예로는 다이빙 실린더, 재압축실, 증류탑, 압력로, 오토클레이브 및 광업, 정유 및 석유화학 플랜트, 원자로 선박, 잠수함 및 우주선의 서식지, 대기 잠수복, 공기 저장고, 유압 저장고 u 등이 있다.고압 영구 가스 및 액화 가스(예: 암모니아, 염소, LPG)를 위한 저장 용기, 레일 차량 에어 브레이크 탱크, 도로 차량 에어 브레이크 탱크 및 저장 용기.

압력 용기의 독특한 용도는 여객기의 객실입니다. 외부 표면은 항공기 조종 하중과 객실 가압 [clarification needed]하중을 모두 운반합니다.

대체 수단

용도 및 현지 상황에 따라 압력 용기의 대안이 있습니다.가정용 집수 시스템에서 예를 볼 수 있으며, 여기서 다음을 사용할 수 있다.

- 일반적으로 사용 지점보다 높은 고도에 있는 무압수 탱크로 구성된 중력 제어[16] 시스템.사용 시 압력은 표고 차이로 인한 정수압의 결과입니다.중력 시스템은 수두의 피트당 평방 인치(3.0 kPa)당 0.43 파운드를 생성합니다(고도 차이).시영 급수 또는 펌프는 일반적으로 평방 인치(620 kPa)당 약 90파운드입니다.

- 인라인 펌프 컨트롤러 또는 압력 감지 펌프.[17]

- 원자로에서 압력용기는 주로 카르노 효율을 높이기 위해 냉각수(물) 액체를 고온으로 유지하는 데 사용된다.다른 냉각제는 용융 염 원자로, 납 냉각 고속 원자로, 가스 냉각 원자로에 대한 관심을 설명하면서 훨씬 낮은 압력으로 고온에서 보관할 수 있다.그러나 압력용기가 필요하지 않거나 압력이 낮은 편익은 부분적으로 각 대안 접근법에 고유한 단점으로 보상된다.

설계.

스케일링

어떤 모양을 취하든 압력 용기의 최소 질량은 포함된 압력 및 부피에 따라 조정되며 건축 재료의 강도 대 중량 비율에 반비례합니다(강도가[18] 증가할수록 최소 질량은 감소합니다).

혈관 벽의 응력 스케일링

압력 용기는 용기 벽 내부의 인장력으로 인한 가스 압력에 대해 함께 고정됩니다.용기 벽의 정상(텐시일) 응력은 혈관의 압력 및 반지름에 비례하며 [19]벽 두께에 반비례합니다.따라서, 압력 용기는 탱크의 반지름과 압력에 비례하는 두께와 컨테이너 벽에 사용되는 특정 물질의 최대 허용 정상 응력에 반비례하도록 설계되었습니다.

(특정 압력에 대해) 벽의 두께는 탱크의 반지름에 따라 조정되기 때문에 탱크의 질량은 (원통형 탱크의 벽의 길이 반지름에 두께를 곱한 값으로 조정됨) 보유하고 있는 가스의 부피(길이 반지름에 따라 조정됨)에 따라 조정됩니다.정확한 공식은 탱크 형태에 따라 다르지만 용기의 압력 P와 부피 V 외에 재료의 밀도, θ, 최대 허용 응력 θ에 따라 달라진다.(벽의 응력에 대한 정확한 공식은 아래를 참조하십시오.)

구형 용기

구의 경우 압력 용기의 최소 질량은

- V ( \ M = { \ 2 { \ \ \ ) 、

여기서:

- M은 질량(kg)

- {\ P는 주변(게이지 압력)과의 압력 차이입니다. (Pa)

- 디스플레이 V는 볼륨입니다.

- { \rho는 압력용기 재료의 밀도(kg3/m)

- \sigma는 재료가 견딜 수 있는 최대 작업 응력입니다.(Pa)[20]

비구면 감김 복합 탱크와 같은 일부 탱크는 이에 접근할 수 있지만 구체 이외의 다른 형상은 3/2보다 큰 상수를 가진다(무한 실린더가 2개 필요).

끝이 반구형인 원통형 용기

이것은 기하학적 용어로 캡슐이지만, 그것의 모양 때문에 때때로 "총알"[citation needed]이라고 불립니다.

끝이 반구형인 실린더의 경우,

- R ( + ) 、 \ M \ R^ {2} + ) { \ \ ,

어디에

- R은 반지름(m)입니다.

- W는 중앙 실린더 폭만 해당하며, 전폭은 W + 2R([21]m)입니다.

끝이 반 타원형인 원통형 용기

중간 실린더 폭과 반지름의 가로 세로 비율이 2:1인 용기에서

- 3 、 { M \ R^ {{ \ \ 。

가스 저장고

첫 번째 방정식을 볼 때 SI 단위에서의 인자 PV는 (가압) 에너지 단위이다.저장된 가스의 경우, PV는 주어진 온도에서 가스 질량에 비례합니다. 따라서

다른 요인은 지정된 혈관 모양 및 재료에 대해 일정합니다.따라서 압력 용기 질량 대 가압 에너지 또는 저장된 가스 질량에 대한 압력 용기 질량의 비율 측면에서 이론적인 "규모의 효율성"이 없다는 것을 알 수 있습니다.가스를 저장하는 경우, "탱크 효율"은 적어도 동일한 온도에서 압력과 무관합니다.

따라서 예를 들어, 로켓에 헬륨(압력 가스)을 수용하는 최소 질량 탱크의 일반적인 설계에서는 최소 형상 상수에는 구형 챔버를,δ / {\style \ 에는 탄소 섬유를, / {\ M에는 초저온 헬륨을 사용합니다.

박벽 압력용기 내 응력

구형 모양의 얇은 압력 용기 내 응력은

- = l n = t _ { \ \_ { \ theta } = \ _ { \ { long } = { } { 2t} 、

여기서 { \ _ { \ is 、 l n { _ { long} 、 l 、 l 、 l long }은 세로방향의 응력, p는 내부 게이지 압력, r은 구면의 내부 반지름, t는 구면의 두께입니다.직경이 벽 [22]두께보다 최소 10배(때로는 20배) 이상 큰 경우 혈관은 "얇은 벽"으로 간주될 수 있습니다.

실린더 모양의 얇은 압력 용기 내 응력은

- = r \ { \ theta } = { } { t 、

- n g= r t \ \ { long } = { pr } { t} 、

여기서:

- { \ _ { \ } is 、후프응력, 즉 원주방향의 응력입니다.

- ∙ long}) 응력

- p는 내부 게이지 압력입니다.

- r은 실린더의 내부 반지름입니다.

- t는 실린더 벽의 두께입니다.

거의 모든 압력 용기 설계 표준에는 두께에 걸친 응력 변화, 용접 품질 제어 및 사용 중 부식 허용량을 설명하기 위한 추가 경험적 용어와 함께 이 두 공식의 변형이 포함되어 있습니다.위에서 언급한 모든 공식은 쉘 두께에 걸쳐 막 응력의 균일한 분포를 가정하지만 실제로는 그렇지 않습니다.더 깊은 분석은 균질하고 등방성 재료의 두꺼운 벽 원통 벽에서 응력 분포를 제공하는 라메의 정리에 의해 제공됩니다.압력용기 설계표준의 공식은 내부 반지름과 두께의 비율에 어느 정도 제한을 두어 라메의 정리를 확장한 것이다.

예를 들어 ASME 보일러 및 압력용기 코드(BPVC)(UG-27) 공식은 다음과 같습니다.[23]

구형 쉘:두께는 내부 반지름의 0.356배 미만이어야 합니다.

원통형 쉘:두께는 내부 반지름의 0.5배 미만이어야 합니다.

여기서 E는 관절 효율이며, 기타 모든 변수는 위에서 설명한 바와 같습니다.

안전계수도 종종 이러한 공식에 포함되며 ASME BPVC의 경우 이 용어는 압력 또는 두께를 해결할 때 재료 응력 값에 포함된다.

탄소섬유 용기의 권선 각도

감긴 무한 원통 형상은 원통 축에 대해 54.7도의 권선 각도를 최적으로 취하므로 원통 축에 대해 필요한 두 배의 강도를 [24]종방향에 부여한다.

공법

리벳으로 고정

신뢰할 수 있는 품질의 가스 및 전기 용접이 널리 보급되기 전에 보일러, 압축 공기 리시버 및 기타 강철 또는 강철 압력 용기의 표준 시공 방법은 압연 및 단조된 후 리벳으로 함께 고정하고, 종종 접합부를 따라 버트 스트랩을 사용하여 리벳으로 고정하는 것이었습니다.겹치는 모서리를 뭉툭한 끌로 변형하여 Eams를 만듭니다.뜨거운 리벳으로 인해 냉각 시 리벳이 수축되어 [25]조인트가 더욱 조여졌습니다.

이 섹션은 확장해야 합니다.여기에 추가하시면 도움이 됩니다. (2021년 4월) |

심리스

이음새 없는 금속 압력 용기의 제조 방법은 기계와 공구가 큰 자본 지출을 필요로 하기 때문에 많은 수가 생산될 비교적 작은 직경의 실린더에 일반적으로 사용됩니다.이 방법은 고압 가스 수송 및 저장 애플리케이션에 적합하며 일관되게 고품질의 제품을 제공합니다.

역방향 압출:재료가 맨드렐과 다이 사이의 맨드렐을 따라 역류하는 과정입니다.

냉간 압출(알루미늄):

이음새 없는 알루미늄 실린더는 알루미늄 빌렛을 냉간 후방 압출하여 제조할 수 있으며, 이 과정에서 먼저 벽과 베이스를 누른 다음 실린더 벽의 상단 모서리를 다듬고 이어 숄더와 [26]넥을 형성하는 프레스 가공이 이루어집니다.

열간 압출(강철):

열간 압출 공정에서 강철 빌렛을 크기로 절단하고 합금에 적합한 온도로 유도 가열한 후 스케일링하여 금형에 넣습니다.금속은 맨드렐을 밀어 넣음으로써 뒤로 돌출되어 깊은 컵이 형성될 때까지 고리형 틈새를 통해 흐르게 됩니다.이 컵은 직경 및 벽 두께가 감소하여 바닥이 형성되도록 추가로 그려집니다.오픈 엔드의 검사 및 트리밍 후 실린더를 열간 회전시켜 엔드를 닫고 [27]넥을 형성합니다.

그리기:

이음새 없는 실린더는 강판 디스크에서 원통형 컵 형태로 2단계 또는 3단계로 냉간 흡입될 수도 있다.베이스와 사이드 월을 형성한 후, 실린더의 상부를 길이로 다듬고, 가열하여 뜨거운 스핀을 하여 어깨를 형성하고, 목을 닫는다.이 과정은 어깨의 소재를 두껍게 만듭니다.실린더는 최고의 강도와 [28]인성을 제공하기 위해 담금질 및 담금질을 통해 열처리됩니다.

실린더 형성 방법에 관계없이, 목의 마감 및 목의 나사산 절단, 열처리, 세척 및 표면 마감, 스탬프 표시, 테스트 및 품질 [28][27][26]보증을 위해 검사합니다.

이 섹션은 확장해야 합니다.여기에 추가하시면 도움이 됩니다. (2021년 4월) |

용접된

대형 및 저압 용기는 일반적으로 성형된 판을 함께 용접하여 제조됩니다.용접 품질은 사람이 탑승하는 압력 용기의 안전에 매우 중요합니다.

이 섹션은 확장해야 합니다.여기에 추가하시면 도움이 됩니다. (2021년 4월) |

컴포지트

복합 압력용기는 일반적으로 열경화성 폴리머 매트릭스 내의 필라멘트 권선이다.맨드렐은 경화 후 탈부착이 가능하거나 완제품의 일부로 남아 있을 수 있으며, 종종 수지 매트릭스보다 더 신뢰할 수 있는 가스나 액정밀 라이너 또는 의도된 내용물에 대한 더 나은 내화학성을 제공합니다.밸브 및 파이프와 같은 나사형 부속품을 부착하기 위한 금속 인서트가 제공될 수 있습니다.

이 섹션은 확장해야 합니다.여기에 추가하시면 도움이 됩니다. (2021년 4월) |

작업표준

압력 용기는 특정 압력 및 온도에서 안전하게 작동하도록 설계되어 있으며, 전문적으로 "설계 압력" 및 "설계 온도"라고 합니다.고압을 다루도록 충분히 설계되지 않은 용기는 매우 심각한 안전상의 위험이 됩니다.따라서 압력용기의 설계 및 인증은 북미의 ASME 보일러 및 압력용기 코드, EU(PED)의 압력기기 지침, 일본공업규격(JIS), 캐나다의 CSA B51, 호주의 호주규격, 기타 국제규격 등의 설계규정에 의해 규제된다.Ermanischer Lloyd, Det Norske Veritas, Société Généale de Surveillance(SGS S.A.), Lloyd's Register Energy Nederland(이전의 Stoomwezen) 등

압력 부피 제품이 안전 표준의 일부인 경우 용기 내 비압축성 액체는 용기 내에 저장된 전위 에너지에 기여하지 않으므로 가스 등 압축 가능한 부분의 부피만 사용할 수 있다는 점에 유의하십시오.

표준 목록

- EN 13445:현재의 유럽 표준은 압력 장비 지침(원래 "97/23/EC", 2014년 "2014/68/EU" 이후)과 일치한다.유럽에서 널리 사용되고 있다.

- ASME 보일러 및 압력용기 코드 섹션 VII: 압력용기 건조 규칙

- BS 5500: 영국에서 BS EN 13445로 대체되었지만 수출 장비의 설계 및 건설을 위해 PD 5500이라는 이름으로 유지되었습니다.

- AD Merkblétter: 압력 장비 지침과 일치하는 독일 표준.

- EN 286 (파트 1~4):평의회 지침 87/404/EEC와 조화를 이루는 단순 압력 용기(공기 탱크)의 유럽 표준.

- BS 4994: 강화 플라스틱 용기 및 탱크의 설계 및 건조 규격.

- ASME PVHO: 인체 점유를 위한 압력 용기의 미국 표준.

- CODAP: 프랑스 압력 용기 건조 법규.

- AS/NZS 1200:압력 용기, 보일러 및 압력 [29]배관을 포함한 압력 장비의 요건에 대한 호주 및 뉴질랜드 표준.

- AS 1210:압력용기 설계 및 건조 호주 표준

- AS/NZS 3788: 압력용기 검사 호주 및 뉴질랜드 표준

- API [31]510

- ISO 11439: 압축 천연가스(CNG) 실린더[32]

- IS 2825–1969(RE1977)_code_unfired_Pressure_vessels.

- FRP 탱크 및 선박

- AIAA S-080-1998: AIAA 우주 시스템 표준 – 금속 압력 용기, 가압 구조물 및 압력 구성 요소.

- AIAA S-081A-2006: 우주 시스템용 AIAA 표준 – COPV(복합 오버랩 압력 용기)

- ECSS-E-ST-32-02C 개정 1: 우주공학 – 구조설계 및 가압하드웨어 검증

- B51-09 캐나다 보일러, 압력 용기 및 압력 배관 코드.

- 압력 시스템에 대한 HSE 지침.

- Stoomwezen: RToD라고도 알려진 네덜란드의 이전 압력 용기 코드: Regels voor Toestellen onder Druk (네덜란드 압력 용기 규칙)

- SANS 10019:2021 남아프리카공화국 국가표준:압축, 용해 및 액화가스를 위한 운반 가능한 압력 리셉터클 - 기본 설계, 제조, 사용 및 유지관리.

- SANS 1825:2010년판 3:남아공 국가 표준: 가스 실린더 시험소 - 운반 가능한 리필 가스 압력 리셉터클의 정기 검사 및 시험에 대한 일반 요건.ISBN 978-0-626-23561-1

「 」를 참조해 주세요.

- 튜브 공구

- 미국기계공학회(ASME)

- 병에 든 가스 – 압축되어 실린더에 저장되는 가스

- 복합 오버랩 압력용기 – 구조섬유 복합체로 포장된 비구조 라이너가 있는 압력용기

- 압축 공기 에너지 저장소

- 압축천연가스 – 메탄가스를 주성분으로 하는 연료가스

- 디미스터

- 방화관 보일러 – 보일러 종류

- 가스 실린더 – 가압된 가스를 저장하는 원통형 용기

- 개스킷 – 기계적 씰 유형

- 헤드(용기) – 원통형 압력 용기의 엔드 캡

- 최소설계금속온도(MDMT)

- 기액 분리기 또는 녹아웃 드럼

- 스콜랜더 압력 폭탄 – 잎물 전위를 측정하는 장치

- 빗물 수집 – 재사용을 위한 빗물 축적

- 릴리프 밸브 – 시스템의 압력을 제어하거나 제한하는 데 사용되는 안전 밸브

- 안전 밸브 – 시스템의 과도한 압력을 방출하는 장치

- 셸 및 튜브 열교환기

- 와류차단기 – 용기의 출구에서 와류가 형성되지 않도록 하는 장치

- 우물

- 수관보일러 – 증기를 발생시키는 용해로의 종류

메모들

- ^ a b c d e f 닐슨, 카일(2011) "저압필터 시험용기 개발 및 수처리용 일렉트로스펀 나노섬유막 분석"

- ^ 기발한 석탄 가스 자동차 탱크, Popular Science 월간, 1919년 1월, 27페이지, Google Books 스캔: https://books.google.com/books?id=HykDAAAAMBAJ&pg=PA13

- ^ Hearn, E.J. (1997). "Chapter 9". Mechanics of Materials 1. An Introduction to the Mechanics of Elastic and Plastic Deformation of Solids and Structural Materials (Third ed.). Butterworth-Heinemann. pp. 199–203. ISBN 0-7506-3265-8.

- ^ NASA의 기술 개요, "금속 라이닝 복합 오버랩 압력 용기 만들기", 2005년 3월 1일.

- ^ Frietas, O., "Maintenance and Repair of Glass-Lined Equipment", 화학공학, 2007년 7월 1일

- ^ "고압 용기", D.Freyer & J. Harvey, 1998

- ^ Technical Committee 58 Gas cylinders (25 March 1999). ISO 11116-1: Gas cylinders – 17E taper thread for connection of valves to gas cylinders (First ed.). Geneva, Switzerland: International Standards Organization.

- ^ a b c Technical Committee ISO/TC 58, Gas cylinders. (15 October 1997). ISO 13341:1997 Transportable gas cylinders – Fitting of valves to gas cylinders (1st ed.). Geneva, Switzerland: International Standards Organisation.

- ^ ISO 11363-1:2010 Gas cylinders — 17E and 25E taper threads for connection of valves to gas cylinders — Part 1: Specifications. Geneva, Switzerland: International Standards Organisation. May 2010.

- ^ Committee MCE/18 (1986). Specification for pipe threads for tubes and fittings where pressure-tight joints are not made on the threads (metric dimensions). British Standard 2779. London: British Standards Institution. ISBN 0-580-15212-X.

{{cite book}}: CS1 maint: 작성자 파라미터 사용(링크) - ^ Metal Cutting Tool Institute (1989). "Tap and Die section: American Standard Gas Cylinder Valve Threads". Metal Cutting Tool Handbook (illustrated ed.). Industrial Press Inc. p. 447. ISBN 9780831111779. Retrieved 7 December 2016.

- ^ a b Staff. "Valving of SCUBA (Air) Cylinders". Support documents. Garden Grove, California: Catalina Cylinders. Retrieved 13 November 2016.

- ^ Staff. "Luxfer Limited 106". Catalog. XS Scuba. Retrieved 7 August 2016.

- ^ Sashi Kanta Panigrahi, Niranjan Sarangi (2017). Aero Engine Combustor Casing: Experimental Design and Fatigue Studies. CRC Press. pp. 4–45. ISBN 9781351642835.

- ^ ANSI/AIAA S-080-1998, 우주 시스템 – 금속 압력 용기, 가압 구조물 및 압력 구성 요소, § 5.1

- ^ Pushard, Doug (2005). "Domestic water collection systems also sometimes able to function on gravity". Harvesth2o.com. Retrieved 2009-04-17.[검증 필요]

- ^ Pushard, Doug. "Alternatives to pressure vessels in domestic water systems". Harvesth2o.com. Retrieved 2009-04-17.

- ^ Puskarich, Paul (2009-05-01). "Strengthened Glass for Pipeline Systems" (PDF). MIT. Archived from the original (PDF) on 2012-03-15. Retrieved 2009-04-17.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ Beer, Ferdinand P.; Johnston, Jr., E. Russel; DeWolf, John T. (2002). "7.9". Mechanics of Materials (fourth ed.). McGraw-Hill. p. 463. ISBN 9780073659350.

- ^ 구의 경우 두께 d = rP/2µ이며, 여기서 r은 탱크의 반지름입니다.구면의 부피는 4µrd2 = 4µrP3/2µ이다.질량은 구형 용기 벽을 구성하는 물질의 밀도를 곱하여 결정됩니다.또한 기체의 부피는 (4µr3)/3이다.이 방정식을 조합하면 위와 같은 결과를 얻을 수 있습니다.다른 기하학에 대한 방정식은 유사한 방식으로 도출됩니다.

- ^ "Mass of pressure Cylindrical vessel with hemispherical ends( capsule) – calculator – fxSolver". www.fxsolver.com. Retrieved 2017-04-11.

- ^ Richard Budynas, J. Nisbett, Shigley's Mechanical Engineering Design, 제8호, 뉴욕: McGraw-Hill, ISBN 978-07-312193-2, 페이지 108

- ^ An International Code 2007 ASME Boiler & Pressure Vessel Code. The American Society of Mechanical Engineers. 2007.

- ^ MIT 압력용기 강의

- ^ Oberg, Erik; Jones, Franklin D. (1973). Horton, Holbrook L. (ed.). Machinery's Handbook (19th ed.). Brighton, England: Machinery Publishing Co. Inc. pp. 1239–1254.

- ^ a b Staff (2015). "Manufacturing processes: All-aluminum cylinders". Salford, UK: Luxfer Gas Cylinders, Luxfer Holdings PLC. Archived from the original on 25 December 2015. Retrieved 25 December 2015.

- ^ a b "Vítkovice Cylinders". www.vitkovice.az. Retrieved 1 April 2021.

- ^ a b Worthington steel. "Making a Worthington X-Series Steel Scuba Cylinder". YouTube. Archived from the original on 2021-12-21.

- ^ "AS 1200 Pressure Vessels". SAI Global. Archived from the original on 9 July 2012. Retrieved 14 November 2011.

- ^ "AS_NZS 3788: 2006 Pressure equipment – In-service inspection". SAI Global. Retrieved September 4, 2015.

- ^ "Pressure Vessel Inspection Code: In-Service Inspection, Rating, Repair, and Alteration". API. June 2006.

- ^ 를 클릭합니다."Gas cylinders – High pressure cylinders for the on-board storage of natural gas as a fuel for automotive vehicles". ISO. 2006-07-18. Retrieved 2009-04-17.

레퍼런스

- A.C. Ugural, S.K. Fenster, Advanced Strength and Applied Elastibility, 4ed.

- E.P. Popov, 고체 공학 기계학, 제1판

- Megyesy, Eugene F. "압력용기 핸드북, 제14판" PV 출판사, 주식회사오클라호마시티, OK

추가 정보

- Megysy, Eugene F. (2008년, 제14회)압력 용기 핸드북.PV Publishing, Inc:미국 오클라호마주 오클라호마시티. www.pressurevesselhandbook.com ASME 코드를 기반으로 한 압력용기 설계 핸드북.

질량(kg)

질량(kg) 주변(

주변( 볼륨입니다.

볼륨입니다. 압력용기 재료의 밀도(kg3/m)

압력용기 재료의 밀도(kg3/m) 재료가 견딜 수 있는 최대

재료가 견딜 수 있는 최대