경화섬유

Vulcanized fibre경화 섬유 또는 적색 섬유는 셀룰로오스만으로 구성된 적층 플라스틱이다. 이 재료는 알루미늄보다 가볍고 가죽보다 튼튼하며 대부분의 열가소성 플라스틱보다 더 단단하고 탄력적이며 뿔 같은 재질이다. 새로운 목재 층화 등급의 경화 섬유는 스키, 스케이트보드, 서포트 빔에 사용되는 목재 층화 강화에 사용되며 얇은 목재 베니어 아래에서 아레미네이트로 사용된다.

경화섬유와 매우 유사한 제품은 레아테로이드다. 그러나 레아테로이드는 다른 화학적 과정을 사용하여 만들어진다. 2004년 이후 과학계는 재생성과 우수한 물리적 특성 때문에 이 물질에 대한 관심을 되찾아 올셀룰로오스 합성물의 분야를 탄생시켰다.[1] 이 합성물은 모두 용해되거나 부분적으로 용해된 셀룰로오스로 이루어진 매트릭스로 이루어져 있으며, 보강재는 셀룰로오스 섬유로 남아 있다. 염화아연 이외의 다양한 용제가 탐사되었는데, 저온에서 수산화나트륨과 이온성 액체를 포함한다.[2] [3] 원래 아이디어는 합성물에 비등방성의 기계적 특성을 부여하기 위해 긴 보강섬유(라미, 아마, 비스코스 등)를 사용하는 것이었지만, 그 분야도 나노셀룰로오스 사용을 탐구해 왔다.

적용들

벌컨 파이버스는 빅토리아 시대부터 공학 분야에서 오랜 역사를 가지고 있다. 지금은 대부분 합성 고분자 등 성능이 뛰어난 재료가 많지만 광섬유는 광범위하게 적용돼 여전히 많은 용도를 유지하고 있다. 기계적으로 단단한 부품들 사이의 얇은 부분에서 강하기 때문에 자체적인 강도에 의존하기보다는 와셔, 개스킷, 그리고 다양한 심이나 포장 조각으로 주로 사용되어 왔다.

섬유 와셔는 밀봉 파이프 유니언과 일반적인 배관 작업을 위한 가장 저렴한 탄성계 가스켓 중 하나이다. 그들은 물에 노출되면서 약간 부풀어 올라 좋은 봉인을 만든다. 온도가 너무 높지 않다면 탄화수소와 함께 사용할 수도 있다. 고무와 달리 섬유 와셔 씰은 1회용 품목으로 꼽힌다.

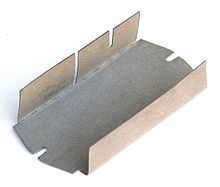

파이버 시트는 복잡한 모양으로 쉽게 다이컷 되어 있어 모양 개스킷에 널리 사용된다. 이것들은 밀봉, 열절연체 또는 기계 스페이서로 사용될 수 있다.

1930년대부터 현대 플라스틱이 개발되기 전까지 섬유는 많은 작은 부품들을 위한 표준 전기 절연 물질이었다. 그것은 대량생산에서나 수작업으로 사이즈에 맞게 쉽게 잘릴 수 있다. 특히 모터 권선과 같은 대형 기계의 조립에서 흔히 볼 수 있는 일이었다.

역사

경화섬유에 대한 영국의 특허는 1859년 영국인 토마스 테일러에 의해 획득되었다.[4] 그는 1856년 셀룰로이드를 도입하고 1894년 비스코스 레이온(재생성 셀룰로오스)이 발명되기 전에 특허를 얻었다. 1871년 Thomas Taylor는 경화섬유로 미국특허를 취득했다.[5][6] 벌컨 파이버를 만든 최초의 조직화된 산업 회사는 벌컨화 파이버 컴퍼니였으며, 1873년 6월 19일 윌리엄 코트나이 사장과 찰스 F와 함께 상장된 뉴욕 법인으로 처음 합병되었다. 코비 장관.[7] 최초의 NY 법인도 1873년에 발견되었다. 시티[8] 디렉토리에는 윌리엄 코트니 대통령과 찰스 F가 함께 기재되어 있다. 1873년 코비 장관. 1873년부터 1878년까지 벌컨화 섬유 회사는 17 Dey St의 뉴욕 사무실 주소를 가지고 있었고, 공장은 Wilmington Delaware에 위치해 있었다. 이는 역사상 이 시기에 여러 출판물에 게재된 많은 광고에서 확인할 수 있다.[9] 1873년 델라웨어주에 의해 특별 헌장이[10] 수여되었고, 1875년 2월 8일 델라웨어 법인이 마침내 통합될 때까지 현재 윌리엄 코트나이 대통령과 클레멘트 B가 상장되었다. 스미쓰 장관.

1884년 코트네이와 트룰社는 벌카니제이션 파이버社에 합병되어 "겔라틴화 파이버"[12]라는 상표명으로 불리는 새로운 발명품에 대한 회사의 지배권을 갖게 되었다.

On December 4, 1901, during a merger and consolidation the Vulcanized Fibre Co.[13] changed its name to the "American Vulcanized Fiber Co." which was formed for the purpose of consolidating: Kartavert Mfg. Company, Wilmington, Delaware; American Hard Fibre Company, Newark, Delaware; Vulcanized Fibre Company, Wilmington, Delaware. 노스 케임브리지의 레이미나 파이버 컴퍼니, 미사

1922년 요클린 델라웨어(Keystone Fibre Co.의 소유주이기도 했다)의 국립 파이버 앤 절연 회사에 의해 직접 매입되면서 다시 이름이 바뀌었다. 당시 내셔널 파이버 컴퍼니의 사장은 J. 워렌 마셜로, 새로운 회사 「내셔널 벌컨드 파이버 컴퍼니」에 합병한 후 같은 직책을 맡게 되었다.

1965년에 NVF사로 명칭이 다시 변경되어, 수년간에 걸친 혼동을 피하기 위해 NVF회사로 변경되었다.[14]

북부 델라웨어에 있는 피에몬트 하천들의 수력은 불카누스화된 광섬유 사업의 기업들의 확산으로 이어졌다. 몇 년 동안, 이 회사들은 재정비하고 합병했다. 델라웨어에서 산업이 시작된 지 거의 25년이 지난 1922년, 뉴욕주 로체스터와 토나완다에서 경화 제품을 개발하기 시작한 Spaulding Fiber의 주요 경쟁사로 내셔널 벌카니티드 섬유 회사가 부상했다.

윌밍턴 지역의 경화 섬유 개발에 관여하는 회사들 중 몇몇은 Nunsuke Fiber Company, American Hard Fiber Company, American Vulcanized Fiber Company, Continent Fiber Co, Diamond State Fibre Co, 그리고 Franklin Fibre Company였다. 1965년 Post's Pulf and Paper Directory에서 National Vulcanized Fibre Co.는 2개의 제분소에서 불칸화 섬유용 헝겊 종이를 생산하고 있는 것으로 기록되었다. 그들은 뉴어크에서 하루에 15톤을 생산하고 요클린은 하루에 18톤을 생산하고 있었다. 이는 스파울딩 파이버의 토나완다 공장과 비교한 뒤 하루 40t(포스트의 디렉터리)을 생산한다. 경쟁업체들도 베이클라이트를 생산했지만 스파울딩은 스파울디트, 내셔널은 페놀라이트, 이텐인더스트리는 레시텐 또는 이테나이트 등 다른 이름으로 시판했다.

과정

그 과정은 면으로 된 누더기로 만든 종이로 시작되었다. 19세기 중반에 목재 펄프와 화학 목재 펄프를 가공하기 전에는, 종이를 만드는 데 있어서 지배적인 섬유원은 면과 린넨 누더기였다. 경화 섬유로의 전환을 위해 제작된 면 헝겊 시트는 포화상태에 적합한 시트처럼 제작된다. 종이는 첨가된 비터나 도포된 표면과 같은 크기 첨가물을 생략하여 포화 상태로 만든다. 오늘날, 쓰기, 인쇄 및 코팅용으로 만들어진 대부분의 종이 시트에는 로진, 알킬 수친 무수화물(ASA) 또는 알킬 케틴 다이머(AKD)가 제공하는 내부(비터 추가) 사이징과 전분이 제공하는 표면 사이징이 있다. 포화상태로 만들어진 시트는 화학성분이 전혀 없을 것이다. 경화섬유를 위해 준비된 사이즈의 포화되지 않은 면 섬유 종이는 염화 아연 용액이 들어 있는 통을 통과할 것이다.

염화아연

염화 아연은 물에 잘 녹는다. 종이를 포화시킬 때 사용한 용액은 밀도(1.93특정중력) 70 Baumé와 약 43.3°C(109.9°F, 316.4K)이었다.[15] 이것은 대략 70%의 염화 아연 용액이다. 염화 아연은 pH가 약 4인 순한 루이스 산이다. 염화 아연은 셀룰로오스, 전분, 실크를 녹일 수 있다. 경화섬유를 만드는 데 사용되는 염화 아연이 부풀어 올라 셀룰로오스를 젤라틴화했다. 섬유 부기는 종이 필터를 염화 아연을 여과하는데 사용할 수 없는 이유를 설명한다. 그것은 또한 하나의 종이판 두께를 처리하는 것이 아니라 원하는 경화 섬유 두께까지 쌓기 위해 많은 종이 플라이를 사용한 이유이기도 하다. 예를 들어, 연습은 32mm의 단일 종이 판이 아닌 각각 4mm 두께의 종이 플라이 8개를 사용하는 것이었다.

누름

일단 종이 플라이가 염화 아연 젤라틴화 아연에 포화되면, 그것들은 함께 눌려졌다. 누르는 것은 셀룰로오스 섬유와 밀접하게 접촉할 수 있게 했고, 따라서 셀룰로오스 체인들 사이의 유대를 촉진시켰다. 일단 본딩이 이루어지면, 경화 섬유에서 염화 아연을 침출하는 과정이 시작될 수 있었다. 염화 아연의 침출(확산에 의한 제거)은 경화섬유를 염화 아연의 덜 농축된 욕조에 연속적으로 적용함으로써 달성되었다. 이것이 일어날 수 있는 속도는 삼투압력에 의해 제한되었다. 경화섬유가 염화아연 용액의 저농도 및 저농도에 노출되는 속도가 너무 빨랐다면 삼투압력은 플라이 분리를 초래할 수 있다. 최종 침출수 욕조 농도는 0.05% 염화 아연이었다. 최대 0.093" 두께는 길이가 최대 1,000피트(305m)까지 이어지는 연속 라인에서 만들 수 있다.

바츠

0.093" 이상 0.375" 이하의 두께의 경우, 절삭 공정에 의해 분리된 적층 시트(크기(l x w)와 합판 사이즈가 유사함)가 생성되었다. 절단된 시트는 머리 위로 추적된 크레인들에 의해 갈겨지고 통에서 통으로 옮겨졌다. 원하는 0.05%에 도달할 때까지 각각의 통은 연속적으로 덜 농축되었다. 재질이 두꺼울수록 염화 아연을 0.05%까지 침출하는 데 걸리는 시간이 길어졌다. 가장 두꺼운 제품의 경우 18개월에서 2년의 시간이 필요했다. 이러한 과정에 사용된 염화 아연은 대부분 원하는 결합을 달성하는데 소비되지 않았다. 실제로 침출수로 인한 염화 아연의 희석 작업은 증발기를 사용하여 염화 아연 용액을 다시 포화시키는 데 필요한 70 Baume로 되돌리는 방법으로 처리되었다. 어떤 의미에서 염화 아연은 경화섬유를 만드는 촉매로 생각할 수 있다.

건조 및 누름

일단 염화아연에서 경화섬유가 침출되면 5~6%의 습기로 건조되고, 눌리거나 평평하게 달린다. 연속적인 공정에서 만들어진 경화 섬유는 시트로 포장되거나 롤로 포장될 수 있다. 완성된 경화섬유의 밀도는 그것이 시작되는 종이보다 2~3배 더 크다. 밀도 상승은 기계 방향의 10% 축소, 기계 교차 방향의 20% 축소, 두께의 30% 축소의 결과다.

특성.

최종 제품은 인공 접착제, 수지 또는 바인더로부터 거의 100% 셀룰로오스 균질하다. 완성된 경화 섬유는 유용한 기계적 및 전기적 특성을 가지고 있다. 그것은 높은 찢김과 인장 강도를 제공하는 반면, 더 얇은 두께에서 곡선과 굴곡에 따라 융통성이 있다. 두꺼운 두께로, 그것은 증기와 압력으로 모양을 만들 수 있다. 물리적 강도를 입증하는 경화 섬유에 대한 한 가지 적용은 그것이 헤비 샌딩 디스크에 선호되는 재료라는 것이다. 물리적 강도는 롤러 캘린더 공정으로 인해 비등방성이며, 일반적으로 시트의 세로 방향에서 가로 방향보다는 50% 더 강하다.[16]

경화섬유에 의해 나타나는 전기적 특성은 높은 절연값이며, 최대 110~120℃의 사용온도로 아크와 선로 저항성이 있다. 파이버는 20세기 중반 상당 부분 전기 절연체로 인기를 끌었는데, 절연체로서의 저항이 특히 좋았기 때문은 아니며, 특히 수분 수준이 높았던 것은 아니지만, 바켈라이트 같은 초기 목재 밀가루로 채워진 중합체보다 추적과 파괴에 대한 저항력이 훨씬 뛰어나다는 것을 보여주었다.

경화 섬유는 대부분의 유기 용매, 오일 및 석유 파생 모델에 의한 침투에 대한 높은 저항성을 보인다.

등급들

- 상용 등급, 표준 회색, 검은색 또는 빨간색, 와셔, 개스킷, 기어, 핸들 등과 같은 많은 용도에 사용된다.

- 전기 등급: 높은 유전체 그레이, 100% 면, 매우 유연한 (역사적으로 어용지라고 함) 이 등급은 층 및 지반 단열재에 적합하며 소형 모터의 웨지에 사용되는 톱스틱 등급 등 다양성이 있다.

- 트렁크 파이버: 질기고 마모되지 않음. 찜통 트렁크, 드럼 케이스, 마모 및 스키드 패널을 표면화하는 데 사용됨.

- Bone Fibre: 매우 단단하고 밀도가 높으며, 타이트한 가공, 튜브, 풀 큐 페룰(팁), 컷아웃 퓨즈.

- 목재 적층: 견고하고 다방향 인장 및 비틀림 강도는 목재 라미네이션이 사용되는 모든 곳에 지지와 강도를 제공하며, 특히 얇고 이국적인 베니어 아래에서 스태빌라이저/강력제로 사용된다.

참조

- ^ Huber, Tim; Müssig, Jorg; Curnow, Owen; Pang, Shusheng; Bickerton, Simon; Staiger, Mark (2012). "A critical review of all-cellulose composites". Journal of Materials Science. 47 (3): 1171–1186. doi:10.1007/s10853-011-5774-3.

- ^ Duchemin, Benoit; Mathew, Aji; Oksman, Kristiina (2009). "All-cellulose composites by partial dissolution in the ionic liquid 1-butyl-3-methylimidazolium chloride". Composites Part A: Applied Science and Manufacturing. 40 (12): 1171–1186. doi:10.1016/j.compositesa.2009.09.013.

- ^ Dormanns, Jan; Schuermann, Jeremias; Müssig, Jorg; Duchemin, Benoit; Staiger, Mark (2016). "Solvent infusion processing of all-cellulose composite laminates using an aqueous NaOH/urea solvent system". Composites Part A: Applied Science and Manufacturing. 82: 130–140. doi:10.1016/j.compositesa.2015.12.002.

- ^ 파이크 크릭: 북부 델라웨어 강을 따라 산업 및 농업; 페이지 4-8.

- ^ 플라스틱 매거진 "플라스틱 히스토리: 플라스틱 디스트리뷰터 & 원단 제작자"

- ^ Taylor, Thomas, paper pulp의 처리 개선, 미국 특허 114,880, 1871년 5월 16일 허가.

- ^ "델라웨어 주의 역사" 제2권 415쪽

- ^ 뉴욕시 등록 34페이지

- ^ 취약화 파이버 주식회사 광고

- ^ 델라웨어 주의 산업: 역사적, 기술적 검토 : 도시, 마을 및 기업 이익, 제도, 제조 및 상업적 이점

- ^ 볼룸 15 델라웨어 주의 법

- ^ 코트나이 & 트럴 주식회사는 벌컨화 파이버 주식회사로 합병되었다.

- ^ 경화 섬유 회사 - 새로운 이름인 미국 경화 섬유 회사에 합병함

- ^ 섬유회사이력 & 합병 트리

- ^ 제임스 P. Casey, Pulf and Paper Chemical Technology; Vol. II; 수정 및 확대된 제2판: Interscience Publishers Inc., New York, John Wiley & Sons Inc., 1952년, 1960년; Library of Congress; 제3 인쇄 1967년, pp654-655

- ^ "Tufnol Vulcanised Fibre Sheet". Tufnol.