셀룰로오스 섬유

Cellulose fiber셀룰로오스 섬유(/ssjljʊloss, -lozz/)[1]는 셀룰로오스의 에테르 또는 에스테르로 제조된 섬유로 식물의 껍질, 나무 또는 잎 또는 기타 식물 기반 물질에서 얻을 수 있다.섬유는 셀룰로오스 외에 헤미셀룰로오스 및 리그닌을 포함할 수 있으며, 이들 성분의 비율이 섬유 기계적 특성을 변화시킨다.

셀룰로오스 섬유의 주요 용도는 섬유산업, 화학필터 및 섬유강화 [2]복합재료로서 섬유산업에 있으며, 이는 섬유강화 복합재료와 유사한 특성으로 인해 생체복합재료 및 고분자 복합재료의 또 다른 옵션이다.

역사

셀룰로오스는 1838년 프랑스 화학자 앙셀메 파옌에 의해 발견되었는데, 그는 셀룰로오스를 식물성 물질로부터 분리하여 그 [3]화학식을 알아냈다.셀룰로오스는 1870년 Hyatt Manufacturing Company에 의해 최초의 성공적인 열가소성 폴리머인 셀룰로이드를 생산하는 데 사용되었습니다.셀룰로오스로부터 레이온 (인공 실크)의 생산은 1890년대에 시작되었고 셀로판은 1912년에 발명되었다.1893년 아서 D.보스턴의 작은 지역에서 또 다른 셀룰로오스 제품인 아세테이트를 발명하여 필름으로 개발하였습니다.섬유 형태의 아세테이트에 대한 최초의 상업적인 섬유 사용은 1924년 Celanese Company에 의해 개발되었습니다.헤르만 슈타우딩거는 1920년에 셀룰로오스의 고분자 구조를 알아냈다.이 화합물은 1992년 고바야시와 쇼다에 의해 최초로 화학적으로 합성되었다.

셀룰로오스 구조

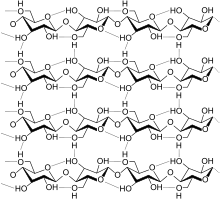

셀룰로오스는 끝과 [4]끝이 연결된 반복적인 포도당 분자로 만들어진 중합체이다.셀룰로오스 분자는 수백 단위에서 10,000 단위 이상의 포도당 단위일 수 있다.셀룰로오스는 녹말과 글리코겐과 같은 복합 탄수화물과 형태가 유사합니다.이 다당류들은 또한 포도당의 여러 소단위로부터 만들어진다.셀룰로오스 분자와 다른 복합 탄수화물 분자의 차이는 포도당 분자가 어떻게 서로 연결되어 있는가이다.또한 셀룰로오스 분자는 스트레이트 체인 폴리머이며, 각 셀룰로오스 분자는 길고 막대 모양이다.이것은 감긴 분자인 녹말과는 다릅니다.이러한 구조상의 차이로 인해 전분 및 다른 탄수화물과 비교하여 셀룰로오스는 동물에 의해 생성된 효소에 의해 포도당 소단위체로 분해될 수 없다.

종류들

천연 셀룰로오스 섬유

천연 셀룰로오스 섬유는 사용하기 [citation needed]위해 섬유를 세척하는 데 필요한 만큼만 가공되기 때문에 여전히 원래의 식물의 일부인 것으로 인식된다.예를 들어, 면 섬유는 그것들이 나오는 부드럽고 푹신한 솜뭉치처럼 보인다.아마포 섬유는 아마 식물의 강한 섬유 가닥처럼 보입니다.모든 "천연" 섬유는 보통 수확, 왕겨 분리, 세척 등을 통해 최종 생산물에 사용되지 않는 식물의 부분으로부터 분리되는 과정을 거친다.함께 연결된 수천 개의 포도당 단위들의 선형 사슬의 존재는 인접한 사슬의 OH 그룹들 사이에 많은 수소 결합을 허용하고, 그것들이 셀룰로오스 섬유에 밀착되도록 합니다.그 결과 셀룰로오스는 물이나 다른 용제와의 상호작용이 거의 없다.예를 들어, 목화와 목재는 물에 완전히 녹지 않고 상당한 기계적 강도를 가지고 있다.셀룰로스는 아밀로스처럼 나선 구조를 가지고 있지 않기 때문에 요오드와 결합해 착색된 제품을 형성하지 않는다.

제조된 셀룰로오스 섬유

제조된 셀룰로오스 섬유는 펄프로 가공된 후 폴리에스테르나 나일론과 같은 합성 섬유가 만들어지는 것과 같은 방식으로 압출된 식물에서 나온다.레이온 또는 비스코스는 가장 일반적인 "제조된" 셀룰로오스 섬유 중 하나이며, 목재 펄프로 만들어질 수 있습니다.

구조 및 속성

천연섬유는 셀룰로오스 미세섬유로 헤미셀룰로오스 매트릭스와 리그닌 매트릭스로 구성된다.이러한 유형의 구조와 그 화학적 조성은 관찰할 수 있는 기계적 성질을 담당합니다.천연 섬유는 긴 사슬 사이에 수소 결합을 만들기 때문에 필요한 강성과 강도를 가지고 있다.

화학 조성

천연섬유(리뇨셀룰로스)의 주요 구성 요소는 셀룰로오스, 헤미셀룰로스, 리그닌, 펙틴 및 회분입니다.각 성분의 비율은 섬유 종류에 따라 다르지만, 헤미셀룰로오스 및 잔류 화학 성분 중 소량만을 제외하고, 일반적으로 셀룰로오스 약 60-80%, 리그닌 5-20%, 수분 20%입니다.헤미셀룰로오스는 수분 흡수, 바이오, 열 열 열화를 일으키는 반면 리그닌은 열 안정성을 보장하지만 UV 열화에는 영향을 미치기 때문에 섬유 성질은 각 성분의 양에 따라 달라집니다.일반적인 천연섬유의 화학조성은 아래에 나타나 있으며,[5] 섬유질이 바스트 섬유(껍질에서 추출), 코어 섬유(나무에서 추출) 또는 리프 섬유(잎에서 추출)인 경우 변경될 수 있습니다.

| 파이버의 종류 | 셀룰로오스(%) | 리그닌(%) | 헤미셀룰로오스(%) | 펙틴(%) | 회분(%) | |

|---|---|---|---|---|---|---|

| 바스트 섬유 | 섬유 아마 | 71 | 2.2 | 18.6 – 20.6 | 2.3 | – |

| 종자 아마 | 43–47 | 21–23 | 24–26 | – | 5 | |

| 케나프 | 31–57 | 15–19 | 21.5–23 | – | 2–5 | |

| 황소자리 | 45–71.5 | 12–26 | 13.6–21 | 0.2 | 0.5–2 | |

| 삼베 | 57–77 | 3.7–13 | 14–22.4 | 0.9 | 0.8 | |

| 라미 | 68.6–91 | 0.6–0.7 | 5–16.7 | 1.9 | – | |

| 코어 파이버 | 케나프 | 37–49 | 15–21 | 18–24 | – | 2–4 |

| 황소자리 | 41–48 | 21–24 | 18–22 | – | 0.8 | |

| 리프 파이버 | 아바카 | 56–63 | 7–9 | 15–17 | – | 3 |

| 사이잘 | 47–78 | 7–11 | 10–24 | 10 | 0.6–1 | |

| 헤네켄 | 77.6 | 13.1 | 4–8 | – | – | |

기계적 특성

기계적 응력에 대한 셀룰로오스 섬유 반응은 존재하는 섬유 종류와 화학 구조에 따라 달라집니다.주요 기계적 성질에 대한 정보는 아래 표에 나와 있으며 일반적으로 사용되는 유리섬유, 아라미드섬유, 탄소섬유 등의 섬유 특성과 비교할 수 있습니다.

| 파이버전 | 밀도(g/cm3) | 신장률(%) | 인장강도(MPa) | 영률(GPA) |

|---|---|---|---|---|

| 면입니다. | 1.5–1.6 | 3.0–10.0 | 287–597 | 5.5–12.6 |

| 황소자리 | 1.3–1.46 | 1.5–1.8 | 393–800 | 10–30 |

| 아마 | 1.4–1.5 | 1.2–3.2 | 345–1500 | 27.6–80 |

| 삼베 | 1.48 | 1.6 | 550–900 | 70 |

| 라미 | 1.5 | 2.0–3.8 | 220–938 | 44–128 |

| 사이잘 | 1.33–1.5 | 2.0–14 | 400–700 | 9.0–38.0 |

| 쿠아르 | 1.2 | 15.0–30.0 | 175–220 | 4.0–6.0 |

| 소프트우드 크래프트 | 1.5 | – | 1000 | 40.0 |

| E-유리 | 2.5 | 2.5–3.0 | 2000–3500 | 70.0 |

| S유리 | 2.5 | 2.8 | 4570 | 86.0 |

| 아라미드 | 1.4 | 3.3–3.7 | 3000–3150 | 63.0–67.0 |

| 카본 | 1.4 | 1.4–1.8 | 4000 | 230.0–240.0 |

표면 및 계면 특성

친수성, 거칠기 및 표면 전하가 셀룰로오스 섬유와 수성 환경의 상호작용을 결정합니다.1950년에 이미 표면 제타 [6]전위를 평가하기 위해 주요 셀룰로오스 섬유로서의 면과 수성 주변 사이의 계면에서의 전하가 스트리밍 전위법에 의해 조사되었다.리그노셀룰로오스 섬유의 높은 팽창 성향으로 인해 제타 전위와 수분 흡수 능력 사이의 상관관계가 [7]관찰되었다.복합재료의 보강재로 폐섬유를 사용하는 경우에도 치수섬유를 수용액으로 [8]탐침하였다.셀룰로오스 및 리그노셀룰로오스 섬유를 포함한 천연섬유의 전기운동학적 특성에 대한 리뷰는 천연섬유 [9]핸드북에서 찾을 수 있다.

적용들

복합 재료

| 매트릭스 | 파이버전 |

|---|---|

| 에폭시 | 아바카, 대나무, 황마 |

| 천연고무 | 코이르, 사이잘 |

| 니트릴 고무 | 황소자리 |

| 페놀포름알데히드 | 황소자리 |

| 폴리에틸렌 | 케나프, 파인애플, 사이잘, 목질섬유 |

| 폴리프로필렌 | 아마, 황마, 케나프, 선헴, 밀짚, 목재섬유 |

| 폴리스티렌 | 나무 |

| 폴리우레탄 | 나무 |

| 폴리염화비닐 | 나무 |

| 폴리에스테르 | 바나나, 주트, 파인애플, 선헴 |

| 스티렌부타디엔 | 황소자리 |

| 고무 | 기름야자 |

복합 재료는 섬유와 바인더 재료(매트릭스)의 조합으로 만들어지는 재료의 한 종류입니다.이 조합에 의해 파이버의 특성이 매트릭스와 혼합되어 파이버만의 강도보다 높은 새로운 재료가 생성됩니다.폴리머와 결합하면 셀룰로오스 섬유는 바이오 컴포지트나 섬유 강화 플라스틱과 같은 섬유 강화 재료를 만들기 위해 사용됩니다.이 표에는 다양한 폴리머 매트릭스와 셀룰로오스 [10]섬유가 혼합되어 있습니다.

섬유의 거시적 특성은 합성물의 거동에 영향을 미치기 때문에 다음과 같은 물리적 및 기계적 특성이 특히 중요합니다.

- 치수:섬유 길이와 직경의 관계는 매트릭스로의 힘 전달에 있어 결정적 요인입니다.또한 식물섬유의 불규칙한 단면과 섬유화 외관은 식물섬유를 연약한 매트릭스 내에 고정하는 데 도움이 됩니다.

- 보이드 부피 및 수분 흡수:섬유는 상당히 다공성이며 많은 양의 내부공극이 있습니다.그 결과, 결합재에 섬유를 침지하면 대량의 매트릭스를 흡수할 수 있다.흡수율이 높으면 섬유 수축 및 매트릭스 팽창이 발생할 수 있습니다.그러나 보이드 부피가 크면 최종 복합 재료의 중량 감소, 흡음율 증가 및 열전도율이 낮아집니다.

- 인장 강도: 평균적으로 폴리프로필렌 [clarification needed]섬유와 유사합니다.

- 탄성 계수:셀룰로오스 섬유는 낮은 탄성 계수를 가지고 있다.이는 높은 에너지 흡수율과 동적 [clarification needed]힘에 대한 저항성을 가진 균열 후 단계에서 작동하는 건물 구성요소에 대한 사용을 결정합니다.

직물

섬유 산업에서 재생 셀룰로오스는 레이온과 같은 섬유로 사용됩니다(모달 및 보다 최근에 개발된 라이오셀 포함).셀룰로오스 섬유는 [11]펄프를 용해시켜 제조한다.셀룰로오스계 섬유는 구리-암모늄 공정과 같은 재생 또는 순수 셀룰로오스와 아세테이트 등의 변성 셀룰로오스의 2종류이다.

최초의 인조 섬유는 1894년경 비스코스로 알려졌고, 마침내 1924년에 레이온으로 알려졌습니다.셀룰로오스 아세테이트로 알려진 유사한 제품이 1865년에 발견되었다.레이온과 아세테이트는 모두 인공섬유로 천연목재로 이루어진 화학소화원료의 산물이다.그것들은 또한 동물성 단백질의 섬유성 폴리머인 비단의 인공적인 구조가 아니다.비록 이 인공 섬유들이 19세기 중반에 발견되었지만, 성공적인 현대 제조는 훨씬 후에 시작되었다.

여과

셀룰로오스 섬유 침투/필터 보조 애플리케이션은 처리량 및 [citation needed]투명도 향상을 촉진할 뿐만 아니라 분말 셀룰로오스로서 요소를 여과하는 보호층을 제공할 수 있습니다.무재 및 비마모 여과는 여과 공정 후에 펌프나 밸브의 손상 없이 쉽게 청소할 수 있도록 한다.금속 불순물을 효과적으로 걸러내고 유화유와 보일러 응축수를 최대 100% 흡수합니다.일반적으로 여과 애플리케이션의 셀룰로오스 섬유는 다음과 같은 방법으로 일차 또는 교정용 프리코트로 사용할 때 여과 성능을 크게 향상시킬 수 있습니다.

- 필터 격벽의 간극과 개스킷 및 리프 시트의 작은 기계적 누출을 메웁니다.

- 필터 보조 케이크의 안정성을 개선하여 압력 요철 및 간섭에 대한 내성을 높임

- 균열이 없는 균일한 프리코트 제작으로 보다 효과적인 여과 표면적 실현

- 케이크 출시 개선 및 세척 요구사항 감소

- 미세한 미립자 블리딩

- 쉽고 빠르게 프리코팅하여 용해성 오염 감소

다른 섬유와의 비교

공학적 섬유에 비해 셀룰로오스 섬유는 저밀도, 저비용, 재활용 가능, [12]생분해성이라는 중요한 장점이 있습니다.셀룰로오스 섬유는 그 장점 때문에 복합재료에서 유리섬유 대용품으로 사용될 수 있다.

환경 문제

"대나무 섬유"라고 종종 판매되는 것은 사실 대나무 식물에서 자연적으로 자라는 섬유가 아니라 섬유로 [11]압출되는 고도로 가공된 대나무 과육이다.대나무 섬유가 보이는 것만큼 친환경적인 과정은 아니지만, 섬유용 대나무 심기와 수확은 느리게 자라는 나무를 수확하고 목재 재배를 위해 기존의 숲 서식지를 개간하는 것보다 더 지속적이고 환경 친화적일 수 있다.

「 」를 참조해 주세요.

레퍼런스

- ^ "Cellulose fiber". The Free Online Dictionary. Retrieved October 22, 2021.

- ^ Ardanuy, Mònica; Claramunt, Josep; Toledo Filho, Romildo Dias (2015). "Cellulosic fiber reinforced cement-based composites: A review of recent research". Construction and Building Materials. 79: 115–128. doi:10.1016/j.conbuildmat.2015.01.035.

- ^ Cellulose: molecular and structural biology: selected articles on the synthesis, structure, and applications of cellulose. Brown, R. Malcolm (Richard Malcolm), 1939-, Saxena, I. M. (Inder M.). Dordrecht: Springer. 2007. ISBN 9781402053801. OCLC 187314758.

{{cite book}}: CS1 유지보수: 기타 (링크) - ^ "Carbohydrates - Cellulose".

- ^ Xue, L. G.; Tabil, L.; Panigrahi, S. (2007). "Chemical Treatments of Natural Fiber for Use in Natural Fiber-Reinforced Composites: A Review". Journal of Polymers and the Environment. 15 (1): 25–33. doi:10.1007/s10924-006-0042-3. S2CID 96323385.

- ^ Mason, S. G.; Goring, D. A. I. (June 1, 1950). "ELECTROKINETIC PROPERTIES OF CELLULOSE FIBERS: II. ZETA-POTENTIAL MEASUREMENTS BY THE STREAM-COMPRESSION METHOD". Canadian Journal of Research. 28b (6): 323–338. doi:10.1139/cjr50b-040. ISSN 1923-4287.

- ^ Bismarck, Alexander; Aranberri-Askargorta, Ibon; Springer, Jürgen; Lampke, Thomas; Wielage, Bernhard; Stamboulis, Artemis; Shenderovich, Ilja; Limbach, Hans-Heinrich (2002). "Surface characterization of flax, hemp and cellulose fibers; Surface properties and the water uptake behavior". Polymer Composites. 23 (5): 872–894. doi:10.1002/pc.10485. ISSN 0272-8397.

- ^ Pothan, Laly A.; Bellman, Cornelia; Kailas, Lekshmi; Thomas, Sabu (January 1, 2002). "Influence of chemical treatments on the electrokinetic properties of cellulose fibres". Journal of Adhesion Science and Technology. 16 (2): 157–178. doi:10.1163/156856102317293687. ISSN 0169-4243.

- ^ Luxbacher, Thomas (January 1, 2020), Kozłowski, Ryszard M.; Mackiewicz-Talarczyk, Maria (eds.), "9 - Electrokinetic properties of natural fibres", Handbook of Natural Fibres (Second Edition), The Textile Institute Book Series, Woodhead Publishing, pp. 323–353, doi:10.1016/b978-0-12-818782-1.00009-2, ISBN 978-0-12-818782-1

- ^ Saheb, D. N.; Jog, J. P. (1999). "Natural fiber polymer composites: A review". Advances in Polymer Technology. 18 (4): 351–363. doi:10.1002/(SICI)1098-2329(199924)18:4<351::AID-ADV6>3.0.CO;2-X.

- ^ a b Fletcher, Kate (2008). Sustainable fashion and textiles design journeys. London: Earthscan. ISBN 9781849772778. OCLC 186246363.

- ^ Mohanty, A. K.; Misra, M.; Hinrichsen, G. (2000). "Biofibres, biodegradable polymers and biocomposites: An overview". Macromolecular Materials and Engineering. 276–277 (1): 1–24. doi:10.1002/(SICI)1439-2054(20000301)276:1<1::AID-MAME1>3.0.CO;2-W.