옥시 연료 용접 및 절단

Oxy-fuel welding and cutting옥시 연료 용접(미국에서는 일반적으로 옥시 아세틸렌 용접, 옥시 용접 또는 가스 용접)과 옥시 연료 절삭은 연료 가스(또는 가솔린이나 가솔린, 디젤, 바이오 디젤, 등유 등)와 산소를 사용하여 금속을 용접하거나 절단하는 프로세스입니다.프랑스 엔지니어 Edmond Fouché와 Charles Picard는 [1]1903년에 산소 아세틸렌 용접을 개발한 최초의 사람이 되었습니다.공기 대신 순수한 산소를 사용하여 불꽃 온도를 높여 실내 환경에서 공작물 재료(예: 강철)를 국소적으로 녹일 수 있습니다.일반적인 프로판/공기 화염은 약 2,250K(1,980°C; 3,590°F),[2] 프로판/산소 화염은 약 2,526K(2,253°C; 4,087°F),[3] 산수소 화염은 3,073K(2,800°C; 5,072°F)에서 연소합니다.

1920년대 후반에 강철에서 음향 용접을 할 수 있는 코팅 아크 용접 전극이 개발되고 사용 가능하기 전까지, 옥시 아세틸렌 용접은 당시 상업적으로 사용되는 거의 모든 금속에서 매우 높은 품질의 용접을 할 수 있는 유일한 프로세스였습니다.여기에는 탄소강뿐만 아니라 합금강, 주철, 알루미늄, 마그네슘도 포함됩니다.최근 수십 년 동안 거의 모든 산업 용도에서 보다 빠른 속도를 제공하는 다양한 아크 용접 방법 및 가스 텅스텐 아크 용접의 경우 티타늄과 같은 매우 반응성이 높은 금속을 용접하는 기능으로 대체되었습니다.옥시 아세틸렌 용접은 금속 기반 아트워크 및 소규모 가정용 상점뿐만 아니라 연장 코드 또는 휴대용 발전기를 통해 전기에 액세스하는 데 어려움을 겪는 상황에 여전히 사용됩니다.옥시-아세틸렌(및 기타 옥시-연료 가스 혼합물) 용접 토치는 수동 브레이징 및 브레이징 용접, 금속 성형, 준비 및 국소 열처리를 위한 주요 열원으로 남아 있습니다.또한, 옥시 연료 절삭은 중공업 및 경공업 및 수리 사업 모두에서 여전히 널리 사용되고 있습니다.

옥시 연료 용접에서는 금속을 용접하기 위해 용접 토치를 사용한다.용접 금속은 두 조각이 용해된 금속의 공유 풀을 생성하는 온도로 가열될 때 발생합니다.용융지에는 일반적으로 필러라고 하는 추가 금속이 공급됩니다.필러 재료 선택은 용접할 금속에 따라 달라집니다.

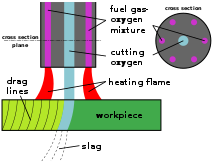

옥시 연료 절삭에서는 금속을 소성 온도로 가열하기 위해 토치를 사용한다.산소의 흐름이 금속에 대해 훈련되고, 금속을 연소시켜 금속 산화물로 만들고,[5] 금속 산화물은 쓰레기로서 연석 밖으로 흐릅니다.

연료와 산소가 혼합되지 않는 토치는 산소 연료 토치로 간주되지 않으며, 일반적으로 단일 탱크(산소 연료 절단에는 연료와 산소 두 개의 격리된 공급 장치가 필요함)로 식별할 수 있습니다.대부분의 금속은 단일 탱크 토치로는 녹을 수 없습니다.따라서 단일 탱크 토치는 일반적으로 납땜 및 브레이징에는 적합하지만 용접에는 적합하지 않습니다.

사용하다

산소 연료 토치는 다음 용도로 사용되거나 사용되었습니다.

- 가열 금속: 고착된 고정 장치를 풀 목적으로 자동차 및 기타 산업에서 사용됩니다.

- 중성염은 황동을 제외한 모든 철 및 비철 금속의 결합 및 절단에 사용됩니다.

- 표면을 형성하기 위해 금속을 퇴적하는 것, 예를 들어 하드페이스.

- 또한, 산소 수소 불꽃이 사용됩니다.

- 돌에 열을 가하고 윗층이 갈라지고 부서지는 "돌"을 위해 일하는 돌입니다.철제 원형 브러시를 앵글 그라인더에 부착하여 해머링된 청동과 유사한 울퉁불퉁한 표면을 남기는 제1층을 제거한다.

- 유리 산업에서 "내화 연마"를 위해.

- 물 토치(물의 전기 분해에 의해 가스 공급이 즉시 발생하는 산수소 토치)를 사용한 "물 용접"을 위한 보석 생산에서.

- 차량 수리 시 고착된 볼트를 탈거한다.

- 이전에는 극장이나 광학식 등불에서 조명이라고 불리는 밝은 흰색 빛을 얻기 위해 빠른 석회 덩어리를 가열하는 데 사용되었습니다.

- 이전에는 백금 작업에서 백금은 산수소[citation needed] 화염과 전기로에서만 용융될 수 있기 때문입니다.

간단히 말해, 옥시 연료 장비는 철 또는 강철 용접에 선호될 뿐만 아니라 납땜, 금속 가열(애닐링 또는 담금질, 굽힘 또는 성형), 녹 또는 스케일 제거, 부식된 너트 및 볼트의 느슨함, 그리고 일반적인 절단 수단이기 때문입니다.불량 금속

기기

가스 용접에 사용되는 장치는 기본적으로 산소 공급원과 연료 가스 공급원(일반적으로 실린더에 포함), 압력 조절기 2개와 플렉시블 호스 2개(기통당 1개), 토치로 구성됩니다.이런 종류의 토치는 납땜이나 납땜에도 사용할 수 있습니다.실린더는 종종 바퀴가 달린 특수 트롤리로 운반됩니다.

구조 작업 등을 위해 사용자 등에 작은(스쿠바 크기의) 가스 실린더를 백팩 하니스에 착용한 산소 수소 절단 세트의 예가 있다.

또한 일반적으로 가솔린(가솔린)을 사용하는 비압축 및 가압 액체 연료 차단 토치의 예도 있습니다.가스 연료 시스템에 비해 절삭력이 높아지고 고압 탱크 2개가 필요한 시스템에 비해 휴대성이 향상되기 위해 사용됩니다.

레귤레이터

조절기는 탱크에서 나오는 가스 압력이 호스에서 필요한 압력과 일치하도록 합니다.그런 다음 작업자가 토치의 니들 밸브를 사용하여 유량을 조정합니다.니들 밸브를 통한 정확한 흐름 제어는 일정한 입구 압력에 의존합니다.

대부분의 규제 기관에는 두 가지 단계가 있습니다.첫 번째 단계는 고정 압력 조절기로, 실린더 안의 가스가 소비될 때 실린더 내의 압력이 감소함에도 불구하고 실린더에서 일정한 중간 압력으로 가스를 방출합니다.이것은 스쿠버 다이빙 조절기의 첫 번째 단계와 유사합니다.조절기의 조정 가능한 두 번째 단계는 중간 압력에서 낮은 출구 압력으로 압력 감소를 제어합니다.레귤레이터에는 실린더 압력을 나타내는 압력 게이지와 호스 압력을 나타내는 압력 게이지가 있습니다.조절기의 조정 노브는 압력에 대해 대략적으로 보정되는 경우가 있지만, 정확한 설정을 위해서는 게이지를 관찰해야 합니다.

일부 단순하거나 저렴한 산소 연료 조절기는 단일 단계 조절기 또는 단일 게이지만 있습니다.1단계 레귤레이터는 실린더가 비워질 때 출구 압력을 감소시키는 경향이 있으므로 수동 조정이 필요합니다.저볼륨 유저의 경우, 이것은 받아들일 수 있는 심플화입니다.용접 레귤레이터는 단순한 LPG 가열 레귤레이터와 달리 출구(호스) 압력 게이지를 유지하고 조정 노브의 보정에 의존하지 않습니다.저렴한 1단계 조절기는 실린더 내용 게이지를 생략하거나 정확한 다이얼 게이지를 저렴하고 덜 정확한 "상승 버튼" 게이지로 교체할 수 있습니다.

가스 호스

호스는 금속 용접 및 절삭에 사용하도록 설계되었습니다.이중 호스 또는 트윈드 설계를 사용할 수 있습니다. 즉, 산소와 연료 호스가 결합되어 있습니다.별도의 호스를 사용하는 경우 절삭 작업에는 권장되지 않지만 약 3피트(1m) 간격으로 서로 고정해야 합니다. 이 과정에서 방출되는 용해된 금속 비드가 호스 사이에 끼여 연소되어 내부의 가압 가스가 방출될 수 있기 때문입니다.연료 가스의 경우 보통 점화됩니다.

호스는 육안으로 식별할 수 있도록 색상으로 구분되어 있습니다.호스의 색상은 국가에 따라 다릅니다.미국에서는 산소 호스가 녹색이고 연료 호스가 [6]빨간색입니다.영국 및 기타 국가에서는 산소 호스가 파란색(구식 장비에서 검은색 호스가 발견될 수 있음)이고 아세틸렌(연료) 호스는 [7]빨간색입니다.프로판과 같은 액화석유가스(LPG) 연료를 사용하는 경우 연료 호스는 LPG와 호환성이 있음을 나타내는 주황색이어야 합니다. LPG는 대부분의 아세틸렌 호스를 포함하여 호환되지 않는 호스를 손상시킵니다.

호스의 나사형 커넥터는 실수로 잘못 연결하지 않도록 하기 위해 건네집니다. 산소 호스의 나사산은 오른손잡이(통상대로)이고 연료 가스 호스는 왼손잡이 [6]나사산이 있습니다.또한 왼손 나사산에는 너트에 식별 홈이 잘려 있습니다.

플렉시블 호스와 견고한 피팅 사이의 가스 기밀 연결은 철조망 스피것 위에 크림핑된 호스 클립 또는 페룰(종종 'O' 클립)을 사용하여 이루어집니다.웜 드라이브 호스 클립 또는 주빌리 클립의 사용은 영국 및 기타 [8]국가에서 특별히 금지되어 있습니다.

역류 방지 밸브

아세틸렌은 인화성뿐만 아니라 특정 조건에서는 폭발성이 있습니다.공기 중 가연성 상한은 81%[9]이지만 아세틸렌의 폭발성 분해 거동은 이와 무관합니다.폭발파가 아세틸렌 탱크로 들어오면 탱크는 분해에 의해 산산조각이 납니다.통상 역류를 막는 일반 체크밸브는 게이트 주변을 통과하기 전에 닫힐 수 없기 때문에 폭발파를 막을 수 없다.따라서 플래시백 피뢰기가 필요합니다.폭발파가 호스 측에서 공급 측으로 전달되기 전에 작동하도록 설계되었습니다.

조절기와 호스 사이, 그리고 이상적으로는 산소와 연료 라인의 호스와 토치 사이에 플래시백 피뢰기 및/또는 역류 방지 밸브(체크 밸브)를 설치하여 화염 또는 산소 연료 혼합물이 어느 한 실린더로 밀려들어 장비가 손상되거나 실린더가 폭발하는 것을 방지해야 합니다.

유럽의 관행은 플래시백 피뢰기를 조절기에 장착하고 토치에 체크 밸브를 장착하는 것입니다.미국의 관행은 두 가지를 모두 규제기관에 맞추는 것이다.

플래시백 피뢰기는 장비 부품(특히 믹서 및 블로우파이프/노즐 내부) 내에 연료/산소 혼합물이 대량으로 존재하기 때문에 장비가 잘못 종료되고 아세틸렌이 분해될 경우 충격파가 호스를 타고 다시 실린더로 유입되는 것을 방지합니다.과도한 압력 또는 온도에서.압력파로 인해 플래시백 피뢰기의 다운스트림에 누출이 발생한 경우, 누군가 리셋할 때까지 전원이 꺼진 상태로 유지됩니다.

체크밸브

체크 밸브는 가스를 한 방향으로만 흐르게 합니다.일반적으로 스프링으로 한쪽 끝을 누르는 볼이 들어 있는 챔버입니다.가스 흐름은 한 방향으로 볼을 밀어내고, 흐름의 부족이나 역류 흐름은 스프링이 볼을 입구 안으로 밀어 넣어 막을 수 있습니다.플래시백 피뢰기와 혼동하지 않도록 체크 밸브는 충격파를 차단하도록 설계되어 있지 않습니다.충격파는 볼이 흡입구에서 너무 멀리 떨어져 있을 때 발생할 수 있으며, 공이 오프 위치에 도달하기 전에 볼을 통과할 수 있습니다.

횃불

토치는 용접자가 용접을 하기 위해 잡고 조작하는 공구입니다.연료 가스용 연결부와 밸브, 산소용 연결부와 밸브, 용접사가 잡을 수 있는 손잡이, 연료 가스와 산소가 혼합되는 혼합실(각도로 설정)과 불꽃이 형성되는 팁이 있습니다.토치의 두 가지 기본 유형은 정압 유형과 저압 또는 인젝터 유형입니다.

용접 토치

용접 토치 헤드는 금속 용접에 사용됩니다.노즐에 연결된 파이프 하나 또는 두 개만 있고 산소 블라스팅 트리거가 없으며 핸들 하단에 있는 밸브 노브 두 개가 있어 작업자가 산소와 연료 흐름을 각각 조정할 수 있습니다.

커팅 토치

재료를 절단하기 위해 절단 토치헤드를 사용한다.용접 토치와 유사하지만 산소 블라스트 트리거 또는 레버로 식별할 수 있습니다.

자를 때 금속은 먼저 불에 달궈져 체리 레드 상태가 된다.이 온도에 도달하면 산소 블라스트 트리거를 눌러 가열된 부품에 산소를 공급합니다.이 산소는 금속과 반응하여 더 많은 열을 발생시키고 산화물을 형성하여 절단부에서 분출됩니다.절단 공정을 계속하는 것은 열입니다.커팅 토치는 공정을 시작하기 위해 금속을 가열할 뿐이며, 금속을 태우면 더 많은 열이 공급됩니다.

산화철의 녹는점은 절단되는 금속의 절반 정도입니다.금속이 연소하면 즉시 액체 산화철로 변하여 절단 영역에서 멀어집니다.그러나 일부 산화철은 공작물에 남아 있어 완만한 태핑 및/또는 분쇄로 제거할 수 있는 단단한 "슬래그"를 형성합니다.

장미 꽃봉오리 토치

장미꽃 봉오리 토치는 넓은 면적을 가열해야 하는 굽힘, 펴기 등을 위해 금속을 가열하는 데 사용됩니다.마지막 불꽃이 장미 꽃봉오리처럼 보이기 때문에 그렇게 불린다.용접 토치는 녹슨 너트 및 볼트 같은 작은 영역을 가열하는 데도 사용할 수 있습니다.

인젝터 토치

등압 토치라고 불리는 전형적인 산소 연료 토치는 단지 두 가스를 섞을 뿐이다.인젝터 토치에서는 토치 헤드 내부의 작은 노즐에서 고압 산소가 나와 연료 가스를 끌어당겨 Venturi 효과를 사용합니다.

연료

산소 연료 프로세스는 다양한 연료 가스(또는 가연성 액체)를 사용할 수 있으며, 가장 일반적인 것은 아세틸렌입니다.사용될 수 있는 다른 가스로는 프로필렌, 액화석유가스(LPG), 프로판, 천연가스, 수소 및 MPP 가스가 있습니다.액체 연료 차단 시스템은 가솔린(가솔린) 디젤, 등유 및 일부 항공 연료와 같은 연료를 사용합니다.

아세틸렌

아세틸렌은 옥시 연료 용접을 위한 1차 연료이며 수리 작업 및 일반 절단 및 용접을 위한 연료로 선택됩니다.아세틸렌 가스는 가스가 용해되도록 설계된 특수 실린더에 담겨 운송됩니다.실린더는 다공질 재료(예: 카폭 섬유, 규조토 또는 (이전) 석면)로 채워진 후 아세톤으로 약 50% 용량을 채웁니다. 아세틸렌은 아세톤에 용해되기 때문입니다.207 kPa (30 lbf/in²)(절대압력) 이상의 아세틸렌은 불안정하고 폭발할 수 있으므로 이 방법이 필요합니다.

가득 차면 탱크에 약 1700kPa(250psi)의 압력이 있습니다.아세틸렌을 산소와 결합하면 일반적으로 사용되는 가스 연료 중 가장 높은 3200°C ~ 3500°C(5800°F ~ 6300°F)에서 연소됩니다.연료 아세틸렌의 주요 단점은 다른 연료에 비해 비용이 높다는 것입니다.

아세틸렌은 수중에서 약 33피트/10미터 정도의 압력으로 불안정하기 때문에 아세틸렌이 아닌 수소를 위한 수침 절삭 용접을 한다.

휘발유.

옥시-가솔린이라고도 알려진 옥시-가솔린은 매우 잘 작동하는데, 옥시-가솔린 토치는 옥시-아세틸렌과 같은 속도로 0.5인치(13mm) 두께까지 강판을 절단할 수 있는 것으로 테스트에서 나타났다.0.5인치(13mm) 이상의 플레이트 두께에서 절단 속도는 옥시 아세틸렌보다 더 좋았고 4.5인치(110mm)에서는 3배 더 [10]빨랐다.또한 액체 연료 증기는 기체 연료의 약 4배 밀도로 훨씬 더 큰 "펀치"를 제공합니다.액체가 증기로 이행하는 동안 부피가 커짐에 따라 고속 절단 불꽃이 발생하므로 절단 불꽃이 빈 공간(플레이트 사이의 공기 공간)을 쉽게 절단할 수 있습니다.페인트, 먼지, 녹 및 오래된 강철을 코팅하는 기타 오염 표면 재료를 절단합니다.이 시스템은 절단 시 거의 100%의 산화를 제공하기 때문에 슬래그에 용강을 거의 남기지 않으므로 절단된 재료가 서로 "붙는" 것을 방지할 수 있습니다.가솔린 토치의 작동 비용은 일반적으로 프로판 또는 아세틸렌을 사용하는 것보다 75~90% 낮습니다.

휘발유는 가압된 산소 흐름으로 인해 발생하는 벤투리 작용에 의해 토치로 연료가 흡입된 상태에서 비압축 탱크에서 공급되거나 가압된 탱크에서 연료가 공급됩니다(이 연료는 수동 펌프 또는 가스 [10]실린더에서 공급될 수 있음).아시아의 보석 제조업체들이 흔히 사용하는 또 다른 저가 접근법은 발로 작동하는 공기 펌프에 의해 가솔린 용기를 통해 거품을 낸 공기를 사용하고 연료-공기 혼합물을 특수 용접 토치에 태우는 것입니다.

디젤

디젤은 액체 연료 차단 토치 시장에서 새로운 옵션입니다.DAVCO 디젤 보스 디젤 토치는 가스 연료 및 가솔린에 비해 몇 가지 이점을 제공합니다.첫째, 디젤은 본질적으로 아세틸렌과 프로판 같은 가솔린이나 가스 연료보다 안전하고 강력합니다.디젤 절삭은 아세틸렌이나 프로판보다 더 빠르고 더 저렴하게 강철을 절단할 수 있습니다.또한 액체 연료 증기는 기체 연료의 약 5배 밀도로 훨씬 더 큰 "펀치"를 제공합니다.액체가 증기로 이행하는 동안 부피가 커짐에 따라 고속 절단 불꽃이 발생하므로 절단 불꽃이 빈 공간(플레이트 사이의 공기 공간)을 쉽게 절단할 수 있습니다.페인트, 먼지, 녹 및 오래된 강철을 코팅하는 기타 오염 표면 재료를 절단합니다.이 시스템은 절단 시 거의 100%의 산화를 제공하기 때문에 슬래그에 용강을 거의 남기지 않으므로 절단된 재료가 서로 "붙는" 것을 방지할 수 있습니다.디젤 토치의 작동 비용은 일반적으로 프로판 또는 아세틸렌을 사용하는 것보다 75~90% 낮습니다.해체 또는 스크랩 산업에서의 사용 증가

수소

수소는 불꽃이 깨끗하여 알루미늄에 사용하기에 좋습니다.아세틸렌보다 높은 압력에서 사용할 수 있으므로 수중 용접 및 절삭에 유용합니다.많은 양의 재료를 가열할 때 사용하기에 좋은 유형의 불꽃입니다.화염 온도는 대기압에서 [11]공기 중 수소 가스의 경우 약 2,000°C이며, 순수 산소(산소)와 2:1 비율로 사전 혼합할 경우 최대 2800°C까지 높아집니다.수소는 수소 연화 현상을 일으키기 때문에 강철 및 기타 철 재료 용접에는 사용되지 않습니다.

일부 산소수소 토치의 경우 산소와 수소는 토치에 직접 연결된 장치의 물을 전기 분해하여 생성된다.이러한 종류의 토치 유형:

- 산소와 수소는 전기 분해 셀에서 별도로 유도되어 일반적인 옥시 가스 토치의 두 가스 연결부에 공급됩니다.이것은 때때로 보석이나 전자제품을 만드는 데 사용되는 작은 횃불에 사용되는 물 횃불에서 발생한다.

- 혼합 산소와 수소는 전기 분해 셀에서 흡입되어 플래시백을 방지하도록 설계된 특수 토치로 유도됩니다.'산수소' 참조.

MPS 및 MAPP 가스

LPG 가스는 MPS와 혼합된 액화석유가스이기 때문에 메틸아세틸렌프로파디엔(MPP) 가스와 LPG 가스는 유사한 연료이다.LPG의 보관 및 배송 특성을 가지고 있으며, 아세틸렌보다 발열량이 조금 낮습니다.소매점에서 판매하기 위해 작은 용기에 담아 배송할 수 있기 때문에, 15psi(아세틸렌과 같은) 이상의 고압에서는 중합되지 않기 때문에, 애호가나 대기업, 조선소에서 사용되고 있습니다.또한 압축성이 높아져 탱크에 더 많은 가스를 넣을 수 있기 때문에 한 번에 더 많은 가스를 저장할 수 있다.MAPP 가스는 아세틸렌보다 훨씬 높은 압력으로 사용될 수 있으며, 때로는 12인치 두께(300mm) 강철을 절단할 수 있는 대용량 옥시 연료 절단 토치에서 최대 40~50psi까지 사용할 수 있습니다.동등한 온도를 개발하는 다른 용접 가스는 안전한 운송 및 취급을 위해 특별한 절차가 필요합니다.MPS 및 MAPP는 용접 용도보다는 절삭 용도용으로 특히 권장됩니다.

2008년 4월 30일 페트로몬트 바렌스 공장은 메틸아세틸렌/프로파디엔 크래커를 폐쇄했다.북미에서 유일하게 MAPP 가스를 제조하는 공장이었기 때문에, 다우지수와 베렌스 제품의 재포장을 실시한 기업에 의해서 많은 대체품이 도입되었습니다.이 대체품의 대부분은 프로필렌입니다.아래를 참조해 주십시오.

프로필렌 및 연료 가스

프로필렌은 용접 및 절단에 사용됩니다.프로판처럼 잘립니다.프로필렌을 사용하면 토치의 팁 청소가 거의 필요하지 않습니다.프로필렌 사용 시 등압 토치가 아닌 인젝터 토치(프로판 섹션 참조)를 사용하여 절단하는 것이 상당한 이점이 있는 경우가 많습니다.북미 공급업체 중 상당수는 프로필렌을 FG2 및 Fuel-Max와 같은 상표로 판매하기 시작했습니다.

부탄, 프로판 및 부탄/프로판 혼합물

부탄은 프로판과 마찬가지로 포화 탄화수소이다.부탄과 프로판은 서로 반응하지 않고 정기적으로 혼합된다.부탄은 0.6°C에서 끓는다.프로판은 끓는점이 -42°C로 휘발성이 더 높습니다.끓는점 이상의 온도에서는 기화가 빠르다.두 개의 열량은 거의 동일합니다.따라서 둘 다 주변 조건에 따라 최종 사용자가 필요로 하는 증기 압력을 얻기 위해 혼합됩니다.주변 온도가 매우 낮으면 주어진 [citation needed]온도에서 높은 증기 압력을 얻기 위해 프로판이 선호됩니다.

프로판은 안쪽 원뿔에서 아세틸렌만큼 뜨겁게 타지 않기 때문에 [12]용접에 거의 사용되지 않습니다.그러나 프로판은 바깥쪽 원뿔에 입방피트당 BTU가 매우 높기 때문에 오른쪽 토치(인젝터 스타일)를 사용하면 아세틸렌보다 빠르고 깨끗하게 절단할 수 있으며 아세틸렌보다 가열 및 굽힘에 훨씬 유용합니다.

산소 중 프로판의 최대 중성 화염 온도는 2,822°C(5,112°F)[13]입니다.

프로판은 아세틸렌보다 저렴하고 [14]운반하기 쉽다.

운용비

다음은 1/2(12mm) 판을 절단할 때의 작업 비용 비교입니다.비용은 2012년 5월 산소와 다양한 연료의 평균 비용을 기준으로 합니다.가솔린 운영 비용은 프로판의 25%, 아세틸렌의 10%였습니다.수치는 산소 또는 연료 공급원과 절단 유형, 절단 환경 또는 [15]상황에 따라 달라집니다.

| 휘발유. | 아세틸렌 | 프로판 | |

|---|---|---|---|

| 연료 소비량 L\min | 0.012 | 3.5 | 4.5 |

| 연료 소비량 L\hour | 0.72 | 210 | 270 |

| 산소 L/M | 23 | 30 | 58 |

| 밀리미터/분 | 550 | 350 | 500 |

| 시간당 연료비 | $0.548 | $35.079 | $7.852 |

| 시간당 산소 비용 | $7.80 | $10.17 | $19.67 |

| 시간당 합계 | $8.347 | $45.252 | $27.52 |

| 시간당 미터 컷 | 16.51 | 10.51 | 15.01 |

| 피트 컷/시 | 54.16 | 34.47 | 49.24 |

| 피트당 절삭비 | $0.15 | $1.31 | $0.56 |

| 100피트 절단 비용 | $15.41 | $131.30 | $55.89 |

| 휘발유. | 아세틸렌 | 프로판 |

산소의 역할

산소는 연료가 아니다.산화제입니다. 산화제는 연료와 화학적으로 결합하여 용접용 열을 생성합니다.이것을 '산화'라고 부르지만, 이 맥락에서 더 구체적이고 일반적으로 사용되는 용어는 '연소'이다.수소의 경우, 연소의 산물은 단순히 물이다.다른 탄화수소 연료는 물과 이산화탄소가 생산된다.연소 생성물의 분자가 연료와 산소의 분자보다 낮은 에너지 상태를 가지기 때문에 열이 방출됩니다.산소 연료 절삭에서 절단되는 금속(일반적으로 철)의 산화는 공작물을 통해 "연소"하는 데 필요한 거의 모든 열을 생성합니다.

산소는 보통 액화 공기의 증류를 통해 다른 곳에서 생산되며 고압 용기("산소" 또는 "산소"라고 함)를 통해 약 21,000kPa(3,000lbf/in² = 200기압)의 압력으로 용접 장소로 운반됩니다.또한 Dewar 타입의 용기(대형 보온병 등)에서 대량의 산소를 사용하는 곳으로 액체로 배송됩니다.

또한 질소를 선택적으로 흡착하고 산소(및 아르곤)를 통과시키는 제올라이트 체를 통해 압력을 가하여 공기를 통과시킴으로써 산소를 공기와 분리할 수 있습니다.이는 약 93%의 산소 순도를 제공합니다.이 방법은 브레이징에 효과적이지만 절단 시 깨끗하고 슬래그가 없는 연석을 만들기 위해서는 고순도 산소가 필요합니다.

불꽃의 종류

용접자는 옥시 아세틸렌 불꽃을 침탄(일명 환원), 중성 또는 산화되도록 조정할 수 있습니다.아세틸렌 화염에 산소를 더하거나 더 적게 가함으로써 조절한다.중성염은 용접 또는 절단 시 가장 일반적으로 사용되는 화염입니다.용접사는 중성 불꽃을 매우 쉽게 정의하기 때문에 다른 모든 불꽃 조정의 시작점으로 사용합니다.이 불꽃은 용접공이 토치 본체의 산소 밸브를 천천히 열 때 먼저 두 개의 불꽃 영역만 볼 때 발생합니다.이때 아세틸렌은 용접 산소와 주변 [5]공기로 완전히 연소된다.불꽃은 화학적으로 중성이다.이 불꽃의 두 부분은 밝은 파란색 안쪽 원뿔과 어두운 파란색에서 무색 바깥쪽 원뿔입니다.안쪽 원뿔은 아세틸렌과 산소가 결합하는 곳입니다.이 안쪽 원뿔 끝은 불꽃의 가장 뜨거운 부분입니다.약 3,000°F(3,300°C)이며 강철을 [5]쉽게 녹일 수 있는 충분한 열을 제공합니다.내측 원뿔에서 아세틸렌은 분해되어 부분적으로 수소와 일산화탄소로 연소되고, 외측 원뿔에서 주변 공기의 더 많은 산소와 결합되어 연소됩니다.

아세틸렌을 과다 섭취하면 탄화염이 발생합니다.이 불꽃은 뜨거운 안쪽 원뿔, 흰색으로 뜨거운 "아세틸렌 깃털" 그리고 파란색으로 된 바깥쪽 원뿔의 세 가지 화염 구역이 특징입니다.이것은 타는 아세틸렌에 산소가 처음 첨가될 때 관찰되는 화염의 유형입니다.깃털은 조정되고 불꽃에 산소를 더함으로써 더 작아집니다.용접 깃털은 2배 또는 3배로 측정되며, X는 내부 화염 원뿔의 길이이다.연소되지 않은 탄소는 불꽃을 단열하고 온도를 약 5,000°F(2,800°C)까지 떨어뜨립니다.환원 화염은 일반적으로 경면 작업 또는 백핸드 파이프 용접 기법에 사용됩니다.깃털은 아세틸렌의 불완전 연소로 인해 불꽃에서 탄소가 과다하게 발생하게 됩니다.이 탄소의 일부는 녹은 금속에 의해 용해되어 탄화된다.탄화염은 존재할 수 있는 산화철에서 산소를 제거하는 경향이 있으며, 이 때문에 불꽃이 "환원염"[5]으로 알려지게 되었습니다.

산화 불꽃은 세 번째 가능한 불꽃 조절입니다.중성염에 필요한 산소 대 아세틸렌의 비율을 변경하여 과도한 산소를 제공할 때 발생합니다.이 불꽃 유형은 용접공이 중성 불꽃에 산소를 더 첨가할 때 관찰됩니다.가연성 가스가 필요한 양의 산소를 찾기 위해 멀리까지 탐색할 필요도 없고, 열적으로 비활성화된 [5]탄소를 가열할 필요도 없기 때문에 이 불꽃은 다른 두 불꽃보다 뜨겁습니다.그것은 금속에 미치는 영향 때문에 산화염이라고 불린다.이 불꽃 조정은 일반적으로 바람직하지 않습니다.산화염은 대부분의 금속에 바람직하지 않은 산화물을 발생시켜 구조적, 기계적 손상을 입힙니다.산화염에서는 안쪽 원뿔이 자줏빛을 띠어 선단부가 작아져 불꽃 소리가 거칠어진다.약간 산화성 불꽃은 브레이징 용접 및 청동 서페이스에 사용되며, 더 강한 산화성 불꽃은 특정 브라스 및 청동[5] 용착에 사용됩니다.

불꽃의 크기는 토치의 밸브와 조절기 설정에 의해 제한적으로 조정될 수 있지만, 주로 팁의 오리피스 크기에 따라 달라집니다.사실, 팁은 먼저 당면한 업무에 따라 선택하고, 그 다음에 규제 당국이 그에 따라 설정해야 합니다.

용접

화염은 모재에 가해지고 녹은 금속의 작은 웅덩이가 형성될 때까지 유지됩니다.웅덩이는 용접 비드가 원하는 경로를 따라 이동합니다.일반적으로 용융된 금속 웅덩이에 금속을 담그면 웅덩이가 이동하면서 더 많은 금속이 추가됩니다.금속 웅덩이는 금속이 가장 뜨거운 곳으로 이동합니다.이 작업은 용접공의 토치 조작을 통해 수행됩니다.

금속에 가해지는 열의 양은 용접 팁 크기, 이동 속도 및 용접 위치에 따라 달라집니다.불꽃 크기는 용접 팁 크기에 따라 결정됩니다.적절한 팁 크기는 금속 두께와 조인트 설계에 따라 결정됩니다.

옥시 아세틸렌을 사용한 용접 가스 압력은 제조사의 권고에 따라 설정됩니다.용접사는 일정한 비드 폭을 유지하도록 용접 이동 속도를 수정합니다.균일성은 우수한 제작 능력을 나타내는 품질 특성입니다.숙련된 용접 기술자는 용접 시작 시점의 비드를 끝 때와 동일한 크기로 유지하도록 교육받습니다.비드가 너무 넓어지면 용접사가 용접 진행 속도를 높입니다.비드가 너무 좁아지거나 용접 웅덩이가 손실되면 용접사가 이동 속도를 늦춥니다.수직 또는 오버헤드 위치에서의 용접은 일반적으로 평탄 또는 수평 위치에서의 용접보다 느립니다.

용융된 웅덩이에 필러 로드를 추가해야 합니다.또한 필러 금속을 퍼드에 추가하지 않을 때는 필러 금속이 산화되지 않도록 하기 위해 필러 금속을 뜨거운 외부 화염 영역에 보관해야 합니다.용접 불꽃이 필러 금속을 태워 없애지 않도록 하십시오.금속은 모재에 젖지 않고 모재에 일련의 차가운 점처럼 보입니다.냉간 용접에는 강도가 거의 없습니다.필러 금속이 용해된 웅덩이에 적절히 첨가되면 용접이 원래 기본 금속보다 더 강해집니다.

용접 납 또는 '납 연소'는 19세기에 파이프 연결부와 탱크를 만드는 데 훨씬 더 흔했습니다.뛰어난 기술이 필요하지만 빠르게 [16]습득할 수 있습니다.오늘날 건축 공사에서는 납 섬광이 용접되어 있지만 미국에서는 납땜 구리 섬광이 훨씬 더 일반적입니다.1980년대 이전의 차체 충돌 업계에서는 판금 용접에 옥시아세틸렌 가스 토치 용접이 거의 사용되지 않았습니다.왜냐하면 휘어짐은 과도한 열과 더불어 부산물이기 때문입니다.당시 자동차 차체 수리 방법은 MIG 용접이 업계 표준이 될 때까지 조잡하고 부적절했습니다.고강도 강철이 자동차 제조의 표준이 된 1970년대부터 전기 용접이 선호되었다.1980년대 이후, 옥시아세틸렌 토치는 산업화된 세계에서 판금 용접에 사용되지 않게 되었다.

자르기

커팅은 설정이 조금 다릅니다.커팅 토치는 60도 또는 90도의 각진 헤드를 가지며 중앙 제트 주위에 오리피스가 배치되어 있다.외부 제트는 산소와 아세틸렌의 예열 불꽃을 위한 것이다.중앙 제트는 절단용 산소만 운반합니다.단일 불꽃이 아닌 여러 예열 불꽃을 사용하면 노즐의 위치나 토치가 절단 방향에 따라 만드는 각도를 변경하지 않고 절단 방향을 원하는 대로 변경할 수 있으며, 더 나은 예열 [5]밸런스를 제공할 수 있습니다.제조업체들은 대체 연료 가스의 불꽃을 최적화하기 위해 맵, 프로판 및 프로필렌 가스에 대한 맞춤형 팁을 개발했습니다.

불꽃은 금속을 녹이기 위한 것이 아니라 점화 온도로 만들기 위한 것입니다.

토치의 트리거는 토치의 세 번째 튜브를 중앙 제트에서 공작물 안으로 더 높은 압력으로 날려보내 금속이 연소되고 결과적으로 녹은 산화물을 다른 쪽으로 날려보냅니다.이상적인 연돌은 공작물의 양쪽에 날카로운 가장자리가 있는 좁은 간격입니다. 공작물이 과열되어 용융되면서 가장자리가 둥글어집니다.

절삭은 프리히트 제트만을 사용하여 강철의 가장자리 또는 선단면(예: 원형 로드)을 점화 온도(약적으로 밝은 체리 레드 열)로 가열한 다음 별도의 절삭 산소 밸브를 사용하여 중앙 [5]제트에서 산소를 방출함으로써 시작됩니다.산소는 철소재의 철과 화학적으로 결합하여 철을 산화철로 빠르게 산화시켜 절단을 생성합니다.공작물 중간에 절단을 시작하는 것을 천공이라고 합니다.

이 시점에서 몇 가지 점에 유의할 필요가 있습니다.

- 산소 유속은 매우 중요합니다. 너무 적으면 느린 울퉁불퉁한 절단이 발생하지만, 너무 적으면 산소를 낭비하고 넓은 오목 절단이 발생합니다.산소 랜스와 기타 주문 제작 토치에는 절단 산소에 대한 별도의 압력 제어 기능이 없으므로 산소 조절기를 사용하여 절단 산소 압력을 제어해야 합니다.산소 절단 압력은 절단 팁 산소 오리피스와 일치해야 합니다.팁 제조업체의 장비 데이터를 검토하여 특정 절단 [5]팁에 대한 적절한 절단 산소 압력을 확인해야 합니다.

- 이 방법에 의한 철의 산화는 발열성이 높다.일단 강철이 시작되면, 강철은 단지 녹았을 때보다 훨씬 더 빨리 놀라운 속도로 절단될 수 있습니다.이 시점에서, 예열 제트는 순전히 도움을 받기 위한 것입니다.적절한 고글을 사용하더라도 방출된 물질에서 강한 빛을 받으면 온도 상승이 명백해집니다.서멀 랜스는 또한 철의 빠른 산화를 사용하여 거의 모든 물질을 절단하는 도구이다.

- 녹은 금속이 공작물 밖으로 흘러나오기 때문에 공작물 반대편에 스프레이가 빠져나갈 수 있는 공간이 있어야 합니다.가능하면 금속 조각을 그레이드에 절단하여 녹은 금속을 지면에 자유자재로 떨어뜨립니다.토치 밸브 앞에 있는 토치의 일부를 교환하여 옥시아세틸렌 블로토치 및 용접 토치에 동일한 장비를 사용할 수 있습니다.

기본적인 옥시 아세틸렌 장치의 경우 경강 부분의 절단 속도는 보통 가솔린식 차단 연삭기보다 거의 두 배 더 빠릅니다.큰 부분을 절단할 때의 이점은 명백합니다. 옥시 연료 토치는 가볍고 작고 조용하여 사용할 수 있는 힘이 거의 들지 않습니다. 반면 차단 연삭기는 무겁고 소음이 심하며 상당한 작업자의 힘이 필요하며 심하게 진동하여 손이 뻐근해지고 장기간 진동이 발생할 수 있습니다.옥시 아세틸렌 토치는 200mm(8인치) 이상의 철 소재를 쉽게 절단할 수 있습니다.산소 랜스는 스크래핑 작업 및 200mm(8인치)보다 두꺼운 절단 부분에 사용됩니다.컷오프 연삭기는 이런 종류의 응용에는 쓸모가 없다.

로봇 산소 연료 커터는 때때로 고속 발산 노즐을 사용한다.이것은 통로를 따라 약간 열리는 산소 제트를 사용한다.이를 통해 압축된 산소가 빠져나갈 때 팽창하여 평행 보어 노즐보다 적게 퍼지는 고속 제트를 형성하여 보다 깔끔하게 절단할 수 있습니다.작업물 위에 매우 정확한 위치가 필요하기 때문에 손으로 절단할 때는 사용하지 않습니다.대형 강판에서 거의 모든 형태를 만들어 내는 그들의 능력은 조선업과 다른 많은 산업에서 그들에게 안전한 미래를 제공한다.

LPG가 아세틸렌보다 줄 값이 훨씬 저렴하기 때문에 옥시프로판 토치는 보통 고철을 자르는 데 사용되며, 프로판은 아세틸렌의 깔끔한 절단 프로파일을 생성하지 않습니다.프로판은 또한 매우 큰 부분을 절단할 수 있는 생산 장소를 찾습니다.

옥시 아세틸렌은 저탄소강에서 중탄소강과 단철만 절단할 수 있다.고탄소강은 슬래그의 융점이 모재의 융점에 가깝기 때문에 절삭이 어려우며, 절삭 작용으로 인한 슬래그가 스파크로 분출되지 않고 절삭 부근의 청정 용융물과 혼합됩니다.이것은 산소가 깨끗한 금속에 도달하여 연소하는 것을 막는다.주철의 경우 입자와 입자의 형상 자체의 흑연이 토치의 절단 작용을 방해한다.스테인리스강은 소재가 [17]잘 타지 않기 때문에 절단할 수 없습니다.

안전.

옥시아세틸렌 용접/절단은 어렵지 않지만 다음과 같은 미묘한 안전 사항을 익혀야 합니다.

- 실린더 용량의 1/7 이상을 시간당 사용해서는 안 됩니다.이로 인해 아세틸렌 실린더 내부의 아세톤이 실린더 밖으로 나와 호스 및 토치를 오염시킬 수 있습니다.

- 아세틸렌은 1atm(15psi) 이상의 압력에서는 위험합니다.그것은 불안정하고 폭발적으로 분해된다.

- 용접 시 적절한 환기는 화학 물질 노출을 방지하는 데 도움이 됩니다.

눈 보호의 중요성

눈부심이나 불꽃 튀는 것으로부터 눈을 보호하는 것을 포함해 용접 고글과 같은 적절한 보호구를 항상 착용해야 합니다.용접공을 보호하고 인캔치 플럭스로 인해 발생하는 노란색-주황색 플레어를 통해 시야를 확보하려면 특수 안전 아이웨어를 사용해야 합니다.1940년대에 코발트 멜터의 안경은 강철 주조 공장에서 차용되었으며 1980년대까지 여전히 사용 가능했습니다.그러나 충격, 자외선, 적외선 및 청색광으로부터 보호되지 않아 심각한 눈의 피로와 눈의 손상을 초래했다.1960년대에 유리 블로어들을 위해 개발된 디디뮴 아이웨어도 많은 사람들이 과도한 적외선, 푸른 빛, 불충분한 음영으로 인한 눈의 문제를 호소하기 전까지 빌렸다.ANSI Z87-1989 특수 용도 [18]렌즈의 안전 표준에 따르면 오늘날에는 오렌지색 나트륨 플레어를 완전히 차단하고 자외선, 적외선, 청색 빛 및 충격으로부터 필요한 보호를 제공하는 가스 용접 알루미늄을 위해 특별히 설계된 매우 우수한 보안 기능이 있습니다.

실린더에 의한 안전성

연료 및 산소 탱크는 벽, 기둥 또는 휴대용 카트에 안전하고 똑바로 고정해야 합니다.산소 탱크는 가스가 가득 차면 21MPa(3000lbf/in² = 200기압)의 압력으로 저장되기 때문에 특히 위험합니다.탱크가 넘어져 밸브가 손상되면 실린더를 고속으로 빠져나가는 압축 산소에 의해 탱크가 분사될 수 있습니다.이 주의 탱크는 벽돌 [19]벽을 뚫을 수 있다.따라서 산소 탱크의 밸브 캡을 나사로 고정하지 않은 상태에서 산소 탱크를 이동시키지 마십시오.

옥시아세틸렌 토치 시스템에는 탱크 밸브, 조절 밸브 및 토치 밸브의 세 가지 유형의 밸브가 있습니다.시스템의 각 가스에는 이 세 개의 밸브가 각각 있습니다.레귤레이터는 탱크 내부의 고압 가스를 용접에 적합한 저압 스트림으로 변환합니다.아세틸렌 실린더는 내부 아세톤과 아세틸렌이 필러 [20]재료에서 분리되지 않도록 직립된 상태로 유지해야 합니다.

화학적 노출

용접 시 유해한 화학물질에 노출될 위험이 적습니다.특정 금속, 금속 산화물 또는 일산화탄소에 노출되면 종종 심각한 건강 상태를 초래할 수 있습니다.연료, 작업물 또는 작업물의 보호 코팅으로 인해 손상된 화학 물질이 생성될 수 있습니다.용접 환경 주변의 환기를 높임으로써 용접 작업자는 어떠한 소스로부터도 유해 화학 물질에 노출되는 것을 훨씬 줄일 수 있습니다.

용접에 사용되는 가장 일반적인 연료는 아세틸렌으로, 2단계 반응을 일으킵니다.1차 화학 반응은 열, 일산화탄소 및 수소 가스를 생성하기 위해 산소 존재 하에서 아세틸렌이 분리되는 것을 포함한다: CH22 + O2 → 2CO + H2. 일산화탄소와 수소가 더 많은 산소와 결합하여 이산화탄소와 수증기를 생성하는 2차 반응이 뒤따른다.2차 반응이 1차 반응의 모든 반응물을 태우지 않을 경우 용접 과정에서 대량의 일산화탄소가 발생할 수 있으며, 종종 태우기도 합니다.일산화탄소는 또한 많은 다른 불완전한 연료 반응의 부산물이다.

거의 모든 금속 조각은 어떤 종류의 합금이다.구리, 알루미늄 및 기타 기본 금속에 강한 독성 금속인 베릴륨이 합금되는 경우가 있습니다.이와 같은 금속이 용접되거나 절단되면 고농도의 유독 베릴륨 가스가 방출됩니다.베릴륨에 장기간 노출되면 호흡곤란, 만성 기침, 상당한 체중 감소와 함께 피로와 전신 쇠약을 초래할 수 있습니다.비소, 망간, 은 및 알루미늄과 같은 다른 합금 원소는 노출된 사람에게 질병을 일으킬 수 있습니다.

더 일반적인 것은 많은 제조된 금속 부품의 방청 코팅입니다.아연, 카드뮴, 불소는 종종 다리미와 강철이 산화되는 것을 막기 위해 사용된다.아연도금 금속은 매우 무거운 아연 코팅이 되어 있다.산화 아연 연기에 노출되면 "금속 흄 열"이라는 이름의 질병을 일으킬 수 있습니다.이 상태가 24시간 이상 지속되는 경우는 거의 없지만 심각한 경우 [21]치명적일 수 있습니다.일반적인 독감과 달리, 열, 오한, 메스꺼움, 기침, 그리고 피로는 높은 산화 아연 노출의 일반적인 영향이다.

플래시백

플래시백은 불꽃이 산소 연료 용접 및 절단 시스템의 호스로 전파되는 상태입니다.이러한 상황을 방지하기 위해 보통 플래시백피뢰기를 사용합니다.[22]불꽃이 호스로 역방향으로 타오르면서 펑하는 소리 또는 끽끽거리는 소음이 발생합니다.작업자가 부상을 입거나 사망할 수 있는 호스가 폭발할 수 있습니다.권장 압력보다 낮은 압력을 사용하면 플래시백이 발생할 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

메모들

- ^ 칼라일, 로드니(2004년).Scientific American 발명과 발견, p.365.뉴저지 주, John Wright & Songs, Inc. ISBN0-471-24410-4.

- ^ Lide, David R. (2004-06-29). CRC Handbook of Chemistry and Physics, 85th Edition. CRC Press. pp. 15–52. ISBN 9780849304859.

- ^ "Adiabatic Flame Temperature". www.engineeringtoolbox.com. Retrieved 2015-07-02.

- ^ Basic Mech Engg,3E Tnc Syllb. Tata McGraw-Hill Education. 2000-05-01. p. 106. ISBN 9780074636626.

- ^ a b c d e f g h i 1975년 유니언 카바이드 옥시 아세틸렌 핸드북

- ^ a b "Fundamentals of Professional Welding". 23 April 2008. Archived from the original on 2008-04-23.

- ^ "Safety in gas welding, cutting and similar processes" (PDF). HSE. p. 5.

- ^ "Portable Oxy-Fuel Gas Equipment" (PDF). Virginia Polytechnic Institute and State University. Retrieved 2016-02-02.

- ^ "Special Hazards of Acetylene". US MSHA. Archived from the original on 2016-01-22. Retrieved 2012-01-07.

- ^ a b https://www.dndkm.org/DOEKMDocuments/ITSR/DND/Oxy-Gasoline_Torch.pdf[베어 URL PDF]

- ^ William Augustus Tilden (January 1999). Chemical Discovery and Invention in the Twentieth Century. Adamant Media Corporation. p. 80. ISBN 0-543-91646-4.

- ^ Jeffus 1997, 742페이지

- ^ "DH3 Lightweight Gas Cutting & Welding Torches". AES Industrial Supplies Limited. Retrieved 2021-05-12.

- ^ "Gas Cutting Torches". AES Industrial Supplies Limited. Retrieved 2021-05-12.

- ^ "DAVCO SUPACUT Oxy-Petrol/Gasoline Cutting System" (PDF). davco.biz. June 2020.

- ^ 데이비스, J. H..작업장 실무에 적용된 최신 용접 방법, 옥시 아세틸렌 용접, 전기 심 용접 등 다양한 방법을 설명합니다. 용접 작업에서의 보안경[등]뉴욕: D.1922년 반 노스트랜드 컴퍼니인쇄. 2장 납 연소, 6-12

- ^ 밀러 1916, 페이지 270

- ^ White, Kent (2008), Authentic Aluminum Gas Welding: The Method Revived, TM Technologies

- ^ "공기 실린더 로켓"MythBusters 디스커버리 채널, 2006년 10월 18일

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 2016-03-04. Retrieved 2015-10-03.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ "Anvilfire".

- ^ Swift, P.; Murray, J. (2008). FCS Welding L2. Pearson South Africa. p. 286. ISBN 978-1-77025-226-4.

참고 문헌

- Miller, Samuel Wylie (1916). Oxy-acetylene Welding. The Industrial Press.

- Jeffus, Larry F. (1997). Welding: Principles and Applications (4th, illustrated ed.). Cengage Learning. ISBN 978-0-8273-8240-4.

추가 정보

- Althouse; Turnquist; Bowditch (1970). Modern Welding. Goodheart - Willcox. ISBN 9780870061097.

- The Welding Encyclopedia (ninth ed.). The Welding Engineer staff. 1938.