압출

Extrusion

압출은 원하는 단면의 금형을 통해 재료를 밀어 고정 단면 프로파일의 객체를 만드는 데 사용되는 프로세스입니다.다른 제조 공정에 비해 두 가지 주요 장점은 매우 복잡한 단면을 만들 수 있다는 점과 재료가 압축 응력과 전단 응력만 받기 때문에 부서지기 쉬운 재료를 사용할 수 있다는 점입니다.또한 뛰어난 표면 마감을 실현하고 디자인 [1]공정에서 상당한 성형 자유를 제공합니다.

드로잉은 재료의 인장 강도를 사용하여 금형을 통해 잡아당기는 것과 유사한 공정입니다.이것은 한 번에 수행할 수 있는 변경의 양을 제한하기 때문에 단순한 모양에 한정되며, 일반적으로 여러 단계가 필요합니다.철사를 만드는 주된 방법은 드로잉입니다.금속봉과 튜브도 종종 그려집니다.

압출은 연속(이론적으로 무한히 긴 재료를 생산함) 또는 반연속(많은 조각을 생산함)일 수 있습니다.그것은 뜨거운 재료나 차가운 재료로 할 수 있다.일반적으로 압출되는 재료에는 금속, 폴리머, 세라믹, 콘크리트, 모델링 점토 및 식품이 포함됩니다.압출물은 일반적으로 압출물이라고 불린다.

"홀 플랜징"이라고도 하는 압출 재료 내의 중공 공동은 금형의 중앙 장벽을 지지할 방법이 없기 때문에 단순한 평평한 압출 금형을 사용하여 생성할 수 없습니다.대신 다이는 먼저 중앙 섹션을 지지하는 형상 프로파일부터 시작하여 깊이가 있는 블록의 모양을 가정합니다.그런 다음, 다이의 길이를 따라 내부적으로 최종 형상으로 바뀌며, 매달린 중앙 조각이 다이의 뒤쪽에서 지지됩니다.재료가 지지대와 퓨즈 주위를 흐르면서 원하는 닫힌 모양을 만듭니다.

금속의 압출도 강도를 높일 수 있습니다.

역사

이 섹션은 확인을 위해 추가 인용문이 필요합니다.(2016년 5월 (이 및 ) |

1797년 조셉 브라마는 연질 금속으로 파이프를 만드는 최초의 압출 공정을 특허로 취득했다.금속을 예열하고 수동 플런저를 통해 금형을 통과시키는 작업이 포함되었습니다.1820년 Thomas Burr은 유압 프레스(Joseph Bramah도 발명)를 사용하여 납 파이프에 대한 공정을 구현했습니다.그 당시 이 과정은 "스퀴어링"이라고 불렸다.1894년, 알렉산더 딕은 압출 공정을 구리와 황동 [2]합금으로 확장했습니다.

과정

공정은 원료(온간 또는 온간 압출용)를 가열하는 것으로 시작합니다.그런 다음 프레스에서 용기에 로드됩니다.램이 재료를 눌러 금형 밖으로 밀어내는 더미 블록을 그 뒤에 배치한다.그 후, 압출물을 펴기 위해서 늘린다.더 나은 특성이 필요한 경우 열처리 또는 냉간 [2]가공할 수 있습니다.

압출 비율은 시작 단면적을 최종 압출의 단면적으로 나눈 값으로 정의됩니다.압출 공정의 주요 장점 중 하나는 이 비율이 매우 크면서도 고품질 부품을 생산할 수 있다는 것입니다.

열간 압출

열간 압출은 열간 가공 프로세스입니다. 즉, 재료의 재결정 온도 이상으로 가공되어 재료의 경화를 방지하고 재료를 금형으로 쉽게 밀어낼 수 있습니다.대부분의 열간 압출은 230 ~ 11,000 미터톤(250 ~ 12,130 쇼트톤) 범위의 수평 유압 프레스에서 이루어집니다.압력 범위는 30~700MPa(4,400~101,500psi)입니다.따라서 윤활은 저온 압출의 경우 오일 또는 흑연, 고온 압출의 경우 유리 분말이 될 수 있습니다.이 공정의 가장 큰 단점은 기계 비용과 유지관리 [1]비용이다.

| 재료. | 온도 [°C(°F)] |

|---|---|

| 마그네슘 | 350–450 (650–850) |

| 알루미늄 | 350–500 (650–900) |

| 구리 | 600–1100 (1200–2000) |

| 강철 | 1200–1300 (2200–2400) |

| 티타늄 | 700–1200 (1300–2100) |

| 니켈 | 1000–1200 (1900–2200) |

| 내화합금 | 최대 2000 (표준) |

압출 공정은 일반적으로 압출되는 재료에 따라 수 킬로그램(파운드)에서 수 톤까지 생산할 때 경제적입니다.롤 성형이 보다 경제적이 되는 교차점이 있습니다.예를 들어, 일부 강철은 20,000kg(50,000lb)[2] 이상 생산할 경우 압연하는 것이 더 경제적입니다.

- 알루미늄 열간 압출 다이

냉간 압출

냉간 압출은 실온 또는 실온 부근에서 이루어집니다.열간 압출에 비해 이 방법의 장점은 산화 방지, 냉간 가공으로 인한 강도 증가, 공차 밀착, 표면 마감이 개선되고 재료가 열간 [1]쇼트 상태에 노출될 경우 압출 속도가 빠르다는 것입니다.

일반적으로 냉간 압출되는 재료는 납, 주석, 알루미늄, 구리, 지르코늄, 티타늄, 몰리브덴, 베릴륨, 바나듐, 니오브 및 강철입니다.

이 공정에서 생산된 제품의 예로는 접이식 튜브, 소화기 케이스, 쇼크 업소버 실린더 및 기어 블랭크 등이 있습니다.

온간 압출

1956년 3월, 미국 특허는 "금속 온간 압출 공정"에 대한 특허를 출원했다.특허 US3156043 A는 압출되는 빌렛이 임계 융점 [3]이하의 온도로 가열됨으로써 물리력에 반응하여 물리적 특성이 변화할 경우 철 및 비철 금속 및 합금의 온간 압출로 여러 가지 중요한 이점을 얻을 수 있음을 개략적으로 설명하고 있다.온간 압출은 실온 이상에서 수행되지만 재결정 온도 미만에서는 800~1800°F(424~975°C)의 범위에서 이루어집니다.일반적으로 필요한 힘, 연성 및 최종 압출 [4]특성 간의 적절한 균형을 달성하기 위해 사용됩니다.

마찰 압출

마찰 압출은 영국의 The Welding Institute에서 발명되어 1991년에 특허를 받았습니다.원래는 금속 매트릭스 복합 [5]재료에서 균질 미세 구조와 입자 분포를 생산하기 위한 방법으로 사용되었습니다.마찰 압출은 전하(빌렛 또는 기타 전구체)가 압출 다이에 대해 회전한다는 점에서 기존 압출과는 다릅니다.압출력을 가하여 전하를 다이에 밀어 넣는다.실제로 다이 또는 전하가 회전하거나 역회전할 수 있습니다.전하와 다이 사이의 상대적 회전 운동은 프로세스에 몇 가지 중요한 영향을 미칩니다.첫째, 회전면에서의 상대운동은 큰 전단응력으로 이어지기 때문에 다이와 접촉하는 전하층의 소성변형을 초래한다.이러한 소성 변형은 회수 및 재결정 프로세스에 의해 소멸되어 변형 전하의 상당한 가열로 이어집니다.변형 가열에 의해 마찰 압출은 일반적으로 보조 수단으로 전하를 예열할 필요가 없으며, 결과적으로 보다 에너지 효율이 높은 프로세스를 실현할 수 있습니다.둘째, 상대회전운동 영역의 상당한 수준의 소성변형은 분말 또는 플레이크나 칩과 같은 미세분할된 다른 전구체의 고체용접을 촉진하여 [6]압출 전에 효과적으로 하전(마찰응집)을 통합할 수 있다.

마이크로 추출

미세 추출은 서브밀리미터 범위에서 수행되는 미세 성형 압출 공정입니다.압출과 마찬가지로 금속은 다이 오리피스를 통해 밀어지지만, 결과 제품의 단면은 1mm 정사각형에 들어갈 수 있습니다.1990년 [7][8][9]마이크로포밍이 구상된 이후 몇 가지 미세 추출 과정이 개발되어 왔다.전진(램과 빌렛은 같은 방향으로 이동) 및 후진(램과 빌렛은 반대 방향으로 이동) 미세 추출이 처음 도입되었으며,[8][10] 전진 로드-후진 컵 및 이중 컵 압출 방법이 나중에 개발되었습니다.어떤 방법으로든 성공적인 마이크로 추출 기계를 만들기 위한 가장 큰 과제 중 하나는 다이와 램의 제조입니다."다이와 램의 크기가 작기 때문에 엄격한 정확도 요건과 함께 적절한 제조 [8]공정이 필요합니다."또한 Fu와 Chan이 2013년 최신 기술 검토에서 지적한 바와 같이 미세 추출 및 기타 미세 형성 기술이 보다 광범위하게 구현되기 전에 몇 가지 문제가 해결되어야 합니다. 여기에는 변형 하중 및 결함, 성형 시스템의 안정성, 기계적 특성 및 기타 크기 관련 영향이 포함됩니다.가벼운(경계) 구조와 경계.[8][9]

장비.

압출 장비에는 다양한 종류가 있습니다.4가지 주요 [1]특징이 있습니다.

- 램에 대한 압출의 움직임.다이가 고정되어 있고 램이 다이를 향해 움직이는 것을 "직접 압출"이라고 합니다.램이 정지해 있고 다이가 램 쪽으로 이동하는 것을 "간접 압출"이라고 합니다.

- 수직 또는 수평 프레스 위치.

- 유압식 또는 기계식 드라이브 유형입니다.

- 가해지는 부하 타입(기존(가변) 또는 정수압).

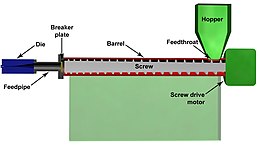

전기 모터 또는 램으로 구동되는 단일 또는 이중 나사 오거로, 유압(강철 및 티타늄 합금에 자주 사용), 오일 압력(알루미늄에 사용) 또는 다수의 재료 스트림을 동시에 생산하기 위한 다공 드럼 내부의 롤러와 같은 기타 특수 공정에 의해 구동됩니다.

일반적인 압출 프레스에는 100,000달러 이상의 비용이 드는 반면, 다이는 최대 2000달러까지 비용이 듭니다.

내부 공동 형성

압출물에 내부 공동을 형성하는 방법은 여러 가지가 있습니다.한 가지 방법은 중공 빌렛을 사용한 다음 고정 또는 부유 맨드렐을 사용하는 것입니다.독일어 유형으로도 알려진 고정 맨드렐은 더미 블록과 스템에 통합되어 있음을 의미합니다.프랑스식이라고도 하는 플로팅 맨드렐은 더미 블록의 슬롯에 플로팅되어 압출 시 다이에 정렬됩니다.공급 재료로 고체 빌렛을 사용하는 경우 다이를 통해 돌출하기 전에 맨드렐에 의해 먼저 관통되어야 합니다.특수 프레스는 [1]램과 독립적으로 맨드렐을 제어하기 위해 사용됩니다.고체 빌렛은 거미 다이스, 포트홀 다이스 또는 브리지 다이스에도 사용할 수 있습니다.이 모든 유형의 다이는 주사위에 맨드렐을 포함하고 맨드렐을 제자리에 고정하는 "다리"를 가지고 있습니다.압출 과정에서 금속이 분할되어 다리 주위를 흐른 다음 합쳐져 최종 [11]제품에 용접선이 남게 됩니다.

직접 압출

전방 압출이라고도 하는 직접 압출은 가장 일반적인 압출 공정입니다.그것은 빌렛을 두꺼운 벽의 용기에 넣어 작동한다.빌렛은 램 또는 나사에 의해 다이를 통해 밀어집니다.램과 빌렛 사이에는 분리 상태를 유지하기 위해 재사용 가능한 더미 블록이 있습니다.이 프로세스의 주요 단점은 빌렛이 용기의 전체 길이를 이동해야 할 필요성으로 인해 발생하는 마찰력 때문에 빌렛을 압출하는 데 필요한 힘이 간접 압출 공정에서 필요한 힘보다 크다는 것입니다.이 때문에 가장 큰 힘이 필요한 것은 공정의 시작이며 빌렛이 사용됨에 따라 서서히 감소합니다.빌렛의 끝부분에서는 빌렛이 얇기 때문에 힘이 크게 증가하며 재료는 다이를 빠져나가기 위해 반경 방향으로 흐를 필요가 있습니다.이러한 이유로 [12]빌렛의 끝(버트 끝이라고 함)은 사용되지 않습니다.

간접 압출

역방향 압출이라고도 하는 간접 압출에서는 다이가 고정된 상태에서 빌렛과 용기가 함께 움직입니다.다이는 용기 길이보다 길어야 하는 "줄기"에 의해 제자리에 고정됩니다.압출의 최대 길이는 궁극적으로 스템의 열 강도에 따라 결정됩니다.빌렛이 용기와 함께 이동하기 때문에 마찰력이 제거됩니다.이를 통해 다음과 같은 [13]이점이 있습니다.

- 마찰이 25~30% 감소하여 큰 빌렛을 압출하고 속도를 높이며 작은 단면을 압출할 수 있습니다.

- 마찰로 인해 열이 형성되지 않기 때문에 압출물이 균열되는 경향이 적습니다.

- 컨테이너 라이너는 마모가 적기 때문에 더 오래 지속됩니다.

- 빌렛은 보다 균일하게 사용되기 때문에 압출 결함 및 거친 입자의 주변기기를 사용할 가능성이 낮아집니다.

단점은 다음과 같습니다.[13]

- 빌렛 표면의 불순물 및 결점은 압출부 표면에 영향을 미칩니다.양극화가 필요하거나 미관이 중요할 경우 이러한 결함으로 인해 작품이 망가집니다.이를 방지하기 위해 빌렛을 사용하기 전에 와이어 브러시, 기계 가공 또는 화학 세척할 수 있습니다.

- 이 프로세스는 단면적이 스템의 최대 크기에 의해 제한되기 때문에 직접 압출만큼 다용도적이지 않습니다.

정수압 압출

정수압출공정에서는 빌렛이 다이에 접촉하는 경우를 제외하고 빌렛은 완전히 가압액에 둘러싸여 있다.이 프로세스는 고온, 온열 또는 저온으로 수행할 수 있지만, 사용되는 오일의 안정성에 따라 온도가 제한됩니다.이 프로세스는 정수압 매체를 담기 위해 밀폐된 실린더에서 수행해야 합니다.오일은 다음 [13]두 가지 방법으로 가압될 수 있습니다.

- 정속 압출:램 또는 플런저는 용기 내부의 유체를 가압하는 데 사용됩니다.

- 정압 압출:펌프는 압력 강화기와 함께 유체를 가압하기 위해 사용되며, 유체는 용기로 펌핑됩니다.

이 프로세스의 장점은 다음과 같습니다.[13]

- 컨테이너와 빌렛 사이의 마찰은 힘 요구량을 감소시킵니다.이를 통해 보다 빠른 속도, 높은 감소율 및 낮은 빌렛 온도를 실현할 수 있습니다.

- 일반적으로 고압이 가해지면 재료의 연성이 높아집니다.

- 재료의 균일한 흐름

- 큰 빌렛과 큰 단면을 압출할 수 있다.

- 용기 벽에는 빌렛 잔여물이 남아 있지 않습니다.

단점은 다음과 같습니다.[13]

- 빌렛은 한쪽 끝을 테이퍼하여 다이 진입 각도와 일치하도록 준비해야 합니다.이것은 사이클의 시작 부분에서 씰을 형성하기 위해 필요합니다.일반적으로 표면 결점을 제거하기 위해 빌렛 전체를 가공해야 합니다.

- 고압 상태에서 오일을 저장하는 것은 어려울 수 있습니다.

- 압출액이 갑자기 방출되는 것을 방지하기 위해 압출 끝부분에 빌렛 잔여물 또는 더 단단한 재료의 플러그를 남겨야 합니다.

드라이브

대부분의 현대식 직간접 압출 프레스들은 유압식으로 구동되지만, 일부 작은 기계식 프레스들이 여전히 사용되고 있습니다.유압 프레스에는 직접 구동 오일 프레스 및 축압기 워터 드라이브라는 두 가지 유형이 있습니다.

다이렉트 드라이브 오일 프레스는 신뢰성과 견고성이 뛰어나기 때문에 가장 일반적입니다.35 MPa(5000 psi) 이상의 출력을 제공합니다.빌렛 전체에 일정한 압력을 공급합니다.단점은 속도가 50 ~200mm/s(2~8ips)[14]로 느리다는 것입니다.

축압식 워터 드라이브는 직접 구동식 오일 프레스보다 비싸고 크며 스트로크 시 압력이 약 10% 감소하지만 속도가 최대 380mm/s(15ips)로 훨씬 빠릅니다.이 때문에 강철을 압출할 때 사용됩니다.또한 안전상의 [14]이유로 매우 뜨거운 온도로 가열해야 하는 재료에도 사용됩니다.

정수압 압출기에서는 일반적으로 최대 1400MPa(200ksi)의 압력으로 피마자유를 사용합니다.피마자유는 윤활성이 좋고 고압 특성이 [15]있기 때문에 사용됩니다.

금형 설계

압출 프로파일의 설계는 얼마나 쉽게 압출될 수 있는지에 큰 영향을 미칩니다.압출의 최대 크기는 단면 주위에 맞는 가장 작은 원(원둘레 원)을 찾아 결정됩니다.이 직경은 필요한 다이의 크기를 제어하며, 최종적으로 부품이 주어진 프레스에서 맞는지 여부를 결정합니다.예를 들어, 대형 프레스에서는 알루미늄의 경우 직경 60cm(24인치)의 외접 원을, 강철 및 [1]티타늄의 경우 직경 55cm(22인치)의 원을 처리할 수 있습니다.

압출 프로파일의 복잡도는 형상 계수를 계산하여 대략적으로 측정할 수 있습니다. 형상 계수는 압출 단위 질량당 생성되는 표면적의 양입니다.이는 공구 비용과 [16]생산 속도에 영향을 미칩니다.

일반적으로 두꺼운 섹션은 섹션 크기를 늘려야 합니다.소재가 적절하게 흐르려면 다리가 두께보다 10배 이상 길어서는 안 된다.단면이 비대칭인 경우 인접한 단면은 가능한 한 같은 크기에 가까워야 한다.날카로운 모서리는 피해야 합니다. 알루미늄 및 마그네슘의 경우 최소 반지름은 0.4mm(1/64인치)이고 강철 모서리의 경우 0.75mm(0.030인치)이고 필릿은 3mm(0.12인치)이어야 합니다.다음 표에는 다양한 [1]재료의 최소 단면적 및 두께가 나와 있습니다.

| 재료. | 최소 단면 [cm²(제곱인치)] | 최소 두께 [mm(인치)] |

|---|---|---|

| 탄소강 | 2.5 (0.40) | 3.00 (0.120) |

| 스테인리스강 | 3.0–4.5 (0.45–0.70) | 3.00–4.75 (0.120–0.187) |

| 티타늄 | 3.0 (0.50) | 3.80 (0.150) |

| 알루미늄 | 2.5 미만(0.40) | 0.70 (0.028) |

| 마그네슘 | 2.5 미만(0.40) | 1.00 (0.040) |

자재

메탈

일반적으로 압출되는 금속은 다음과 같습니다.[17]

- 알루미늄은 가장 일반적으로 압출된 재료입니다.알루미늄은 고온 압출 또는 냉간 압출될 수 있습니다.열간 압출된 경우 575~1100°F(300~600°C)로 가열됩니다.제품의 예로는 트랙, 프레임, 레일, 멀리언 및 히트 싱크 프로필이 있습니다.

- 황동은 부식 없는 로드, 자동차 부품, 파이프 피팅, 엔지니어링 부품을 압출하는 데 사용됩니다.

- 구리(1100~1825°F(600~1000°C) 파이프, 와이어, 로드, 막대, 튜브 및 용접 전극).많은 경우 구리를 압출하려면 100ksi(690MPa) 이상이 필요합니다.

- 납 및 주석(최대 575°F(300°C)) 파이프, 와이어, 튜브 및 케이블 피복.수직 압출 프레스에서 빌렛 대신 용융 납을 사용할 수도 있습니다.

- 마그네슘(575~1100°F(300~600°C)) 항공기 부품 및 원자력 산업 부품.마그네슘은 알루미늄만큼 돌출이 가능합니다.

- 아연(400~650°F(200~350°C)) 로드, 막대, 튜브, 하드웨어 구성 요소, 피팅 및 난간.

- 강철(1825~2375°F(1000~1300°C)) 로드 및 트랙.보통 일반 탄소강은 압출되지만 합금강과 스테인리스강도 압출될 수 있습니다.

- 시트 트랙, 엔진 링 및 기타 구조 부품을 포함한 티타늄(1100~1825°F(600~1000°C) 항공기 구성품.

마그네슘 및 알루미늄 합금의 표면 마감은 보통 0.75μm(30μin) RMS 이상입니다.티타늄과 강철은 3마이크로미터(120μin) [1]RMS를 달성할 수 있습니다.

1950년 프랑스의 Ugine Séjournet은 [18]유리를 강철을 압출하기 위한 윤활유로 사용하는 공정을 발명했다.Ugine-Sejournet 또는 Sejournet 공정은 이제 킬로그램 질량 [19]표준을 만드는 데 사용되는 백금-이리듐 합금과 같이 강철보다 높은 용융 온도를 가지고 있거나 분출 온도 범위가 좁은 다른 재료에 사용됩니다.이 공정은 재료를 압출 온도로 가열하고 유리 가루로 굴리는 것으로 시작합니다.유리는 녹아서 20~30밀리(0.5~0.75mm)의 얇은 막을 형성하여 챔버 벽에서 분리하여 윤활유 역할을 합니다.두께 0.25~0.75인치(6~18mm)의 두꺼운 고체 유리 링을 금형의 챔버에 배치하여 압출이 금형을 통해 압출될 때 윤활합니다.이 유리 링의 두 번째 장점은 다이스로부터 빌렛의 열을 차단할 수 있다는 것입니다.돌출부에는 100만 개의 두꺼운 유리층이 있으며,[4] 일단 냉각되면 쉽게 제거할 수 있습니다.

윤활의 또 다른 돌파구는 인산염 코팅의 사용입니다.이 프로세스를 통해 유리 윤활과 함께 강철을 냉간 압출할 수 있습니다.인산염 코팅은 액체 유리를 흡수하여 윤활 특성을 [4]더욱 향상시킵니다.

플라스틱

플라스틱 압출은 일반적으로 이송 나사로 이동하기 전에 호퍼에 있는 수분을 제거하기 위해 건조된 플라스틱 칩이나 펠릿을 사용합니다.고분자 수지는 발열 소자와 압출 나사의 전단 가열 조합에 의해 용해된 상태로 가열됩니다.나사 또는 트윈 나사 압출의 경우 나사는 다이를 통해 수지를 밀어 넣어 원하는 모양으로 수지를 형성합니다.압출물은 금형 또는 수조를 통해 당겨질 때 냉각되고 굳어집니다."캐터필러 견인"(미국에서는 "풀러"라고 함)는 압출 라인에 장력을 제공하기 위해 사용되며, 압출 라인의 전반적인 품질에 필수적입니다.펠리타이저는 또한 절단할 압출된 가닥을 끌어당기는 동안 이러한 장력을 발생시킬 수 있습니다.캐터필러 견인 시 일관된 당김이 제공되어야 합니다. 그렇지 않으면 절단 길이가 변화하거나 제품이 변형될 수 있습니다.일부 경우(예: 섬유 강화 튜브)에서 압출액이 "펄트"라고 불리는 프로세스에서 매우 긴 다이를 통해 당겨집니다.내부 나사의 구성은 용도에 따라 구동력이 됩니다.혼합 요소 또는 반송 요소는 다양한 형태로 사용됩니다.압출은 용해된 플라스틱에 착색제를 첨가하여 특정 사용자 지정 색상을 생성하는 데 일반적으로 사용됩니다.

다수의 폴리머는 플라스틱 튜브, 파이프, 로드, 레일, 씰, 시트 또는 필름 생산에 사용됩니다.

세라믹스

세라믹은 압출에 의해 형상으로 형성될 수도 있습니다.테라코타 압출은 파이프를 생산하는 데 사용됩니다.현대의 많은 벽돌은 또한 벽돌 압출 [20]공정을 사용하여 제조됩니다.

적용들

음식.

이 섹션은 어떠한 출처도 인용하지 않습니다.(2013년 11월 (이 및 ) |

산업 제조의 등장으로 압출은 이미 알려진 플라스틱 및 금속 제조에서의 용도와 함께 인스턴트 식품과 스낵의 식품 가공에 적용되었습니다.압출의 주요 역할은 원래 가공된 원료의 유체 형태를 운반하고 성형하기 위해 개발되었습니다.오늘날 압출 조리 기술과 능력은 혼합, 반송, 전단, 분리, 가열, 냉각, 성형, 공동 추출, 휘발성 및 습기 배출, 캡슐화, 풍미 생성, 살균 [21]등 정교한 가공 기능으로 발전했습니다.특정 파스타, 많은 아침 시리얼, 미리 만든 쿠키 반죽, 감자튀김, 특정 이유식, 건조하거나 반쯤 촉촉한 애완동물 사료, 그리고 즉석 간식과 같은 제품들은 대부분 압출에 의해 제조된다.또한 변형된 전분을 생산하고 동물 사료를 펠릿화하는데도 사용됩니다.

일반적으로 즉석 과자 제조에는 고온 압출이 사용되며, 파스타 및 나중에 조리 및 소비하기 위한 관련 제품의 제조에는 냉 압출이 사용된다.가공된 제품은 수분이 적어 유통기한이 상당히 길어 소비자에게 다양성과 편리성을 제공한다.

압출공정에서는 우선 원료를 올바른 입경까지 연마한다.드라이 믹스는 프리 컨디셔너를 통과하여 다른 재료를 첨가하고, 증기를 주입하여 조리 과정을 시작합니다.그런 다음 사전 조정된 혼합물이 압출기를 통과하여 다이를 통과하고 원하는 길이로 절단됩니다.조리 과정은 압출기 내에서 이루어지며, 여기서 발생하는 압력으로 인해 제품이 자체 마찰과 열을 발생시킵니다(10~20bar).압출 조리 시 주요 독립 매개변수는 이송 속도, 원료의 입자 크기, 배럴 온도, 나사 속도 및 수분 함량입니다.압출 공정은 입력 및 매개변수에 따라 단백질 변성과 녹말 젤라틴화를 유도할 수 있습니다.때때로 촉매는 예를 들어 텍스처화 식물성 단백질(TVP)을 생성할 때 사용됩니다.

마약 운반업자

이 섹션은 확장해야 합니다.추가함으로써 도움이 될 수 있습니다. (2008년 8월) |

의약품에 사용하기 위해 나노 다공질, 고분자 필터를 통한 압출은 지질 소포 리포좀 또는 특정 크기의 좁은 분포의 트랜스퍼좀의 현탁액을 생성하기 위해 사용됩니다.예를 들어 리포좀 전달계의 항암제 독소르비신은 압출에 의해 제조된다.또한 핫멜트 압출은 용해도 및 생물학적 가용성이 낮은 약물의 전달을 가능하게 하기 위해 의약품 고형 경구 투여 처리에도 이용된다.핫멜트 압출은 고분자 캐리어에 수용성이 낮은 약물을 분자 분산시켜 용해율과 생물학적 가용성을 증가시키는 것으로 나타났다.이 프로세스에는 열, 압력 및 교반을 가하여 재료를 혼합하고 다이(die)를 통해 '추출'하는 과정이 포함됩니다.이중 나사형 하이 전단 압출기는 재료를 혼합하는 동시에 입자를 분해합니다.생성된 입자는 압축 보조제와 혼합되어 정제 또는 단위 용량 [22]캡슐에 채워질 수 있습니다.

바이오매스 연탄

연료연탄 압출생산기술은 160~350℃에서 가열하면 압출나사폐기물(줄기, 해바라기껍질, 메밀 등) 또는 미세분쇄된 목재폐기물(톱밥)을 고압으로 압출하는 공정이다.그 결과 발생하는 연료 연탄은 결합제가 아니라 식물 폐기물의 세포에 포함된 천연 리그닌을 포함합니다.압축 시 온도는 벽돌 표면을 녹여 단단하게 만들어 연탄 운반에 중요하다.

직물

섬유에서 합성 재료의 대부분은 압출만으로 제조된다.섬유 형성 물질은 다양한 합성 필라멘트를 형성하기 위해 압출에 사용된다.녹은 물질은 섬유 [23][24]형성에 도움이 되는 방적 장치를 통과합니다.

「 」를 참조해 주세요.

레퍼런스

메모들

- ^ a b c d e f g h i Oberg 등 2000, 1348-1349페이지

- ^ a b c Backus et al. 1998, 13-11-12페이지, 열간 압출

- ^ Grazioso, Charles G.; Mulder, Gerard W. (1956-03-09). "Process for warm extrusion of metal". Google. Retrieved 2017-08-16.

- ^ a b c Avitzur, B. (1987), "Metal forming", Encyclopedia of Physical Science & Technology, vol. 8, San Diego: Academic Press, Inc., pp. 80–109

- ^ "전단 아래 모재를 함께 부세하여 금속 복합재료를 형성한다" 미국 특허 #5262123 A, 발명가: W.토마스, E.Nicholas, S. Jones, 원본 양수인:용접 연구소.

- ^ Tang, W.; Reynolds, A.P. (2010). "Production of wire via friction extrusion of aluminum alloy machining chips". Journal of Materials Processing Technology. 210 (15): 2231–2237. doi:10.1016/j.jmatprotec.2010.08.010.

- ^ Engel, U.; Eckstein, R. (2002). "Microforming - From Basic research to its realization". Journal of Materials Processing Technology. 125–126 (2002): 35–44. doi:10.1016/S0924-0136(02)00415-6.

- ^ a b c d Dixit, U.S.; Das, R. (2012). "Chapter 15: Microextrusion". In Jain, V.K. (ed.). Micromanufacturing Processes. CRC Press. pp. 263–282. ISBN 9781439852903.

- ^ a b Fu, M.W.; Chan, W.L. (2013). "A review on the state-of-the-art microforming technologies". International Journal of Advanced Manufacturing Technology. 67 (9): 2411–2437. doi:10.1007/s00170-012-4661-7. S2CID 110879846.

- ^ Fu, M.W.; Chan, W.L. (2014). "Chapter 4: Microforming Processes". Micro-scaled Products Development via Microforming: Deformation Behaviours, Processes, Tooling and its Realization. Springer Science & Business Media. pp. 73–130. ISBN 9781447163268. Retrieved 19 March 2016.

- ^ Backus et al. 1998, 13–21페이지, 열간 압출:툴링

- ^ Backus et al. 1998, 13-13, 열간 압출:압출 방법 : 직접 압출

- ^ a b c d e Backus et al. 1998, 13-14페이지

- ^ a b Backus et al. 1998, 13-16페이지

- ^ Backus et al. 1998, 13-20페이지

- ^ 압출 공구 – Edmo

- ^ Backus et al. 1998, 13-15-16페이지

- ^ Bauser, Martin; Sauer, Günther; Siegert, Klaus (2006), Extrusion, ASM International, p. 270, ISBN 0-87170-837-X

- ^ Quinn, T. J. (1986). "New Techniques in the Manufacture of Platinum-Iridium Mass Standards". Platinum Metals Review. 30 (2): 74–79.

The forged billet is then delivered to the National Physical Laboratory where it is extruded at 1200 °C, using glass as the lubricant, to a cylinder about 43 mm in diameter.

- ^ 벽돌 제조 공정

- ^ Guy, R. (2001-06-25). Extrusion Cooking: Technologies and Applications. Elsevier. ISBN 9781855736313.

- ^ "Extrusion Spheronisation". PharmaCMC. Archived from the original on 1 October 2016. Retrieved 27 September 2016.

- ^ "spinneret fibre manufacturing Britannica". www.britannica.com. Retrieved 2021-11-14.

- ^ Anstey, H. (Helen) (1997). The Anstey Weston guide to textile terms. Internet Archive. [Great Britain] : Weston. p. 34. ISBN 978-0-9530130-0-5.

참고 문헌

- Backus, Robert G.; Boshold, R. F.; Johannisson, Thomas G.; Noble, Paul D.; Pfeffer, Jerome B.; Schiebold, Ted A.; Spearman, J. E. (1998) [1984]. "Drawing, extruding, and upsetting". In Wick, Charles; Benedict, John T.; Veilleux, Raymond F. (eds.). Tool and manufacturing engineers handbook. Vol. 2 (4th ed.). SME. ISBN 0-87263-135-4.

- Oberg, Erik; Jones, Franklin D.; Horton, Holbrook L.; Ryffel, Henry H. (2000), Machinery's Handbook (26th ed.), New York: Industrial Press, ISBN 0-8311-2635-3.