작업경화

Work hardening이 기사는 검증을 위해 추가적인 인용이 필요합니다. 찾기 :– · · · (2020년 9월)(이 를 및 |

재료 과학에서, 변형 경화( strain work化, )는 플라스틱 변형에 의한 금속이나 폴리머의 강화를 말합니다.작업 경화는 상황에 따라 바람직하거나 바람직하지 않거나 중요하지 않을 수 있습니다.

이러한 강화는 재료의 결정 구조 내에서 전위 이동 및 전위 발생으로 인해 발생합니다.[1]여러 폴리머뿐만 아니라 비교적 높은 융점을 가진 많은 비-브릿 메탈들이 이러한 방식으로 강화될 수 있습니다.[2]저탄소강을 포함하여, 열처리에 적합하지 않은 합금은 종종 작업 경화됩니다.인듐과 같이 낮은 온도에서는 작업 경화가 불가능한 재료도 있지만 [3]순수 구리와 알루미늄과 같이 작업 경화를 통해서만 강화할 수 있는 재료도 있습니다.[4]

바람직하지 않은 작업경화

바람직하지 않은 작업 경화의 예로는 절단기의 조기 통과가 작업물 표면을 의도치 않게 작업 경화시켜 나중 통과 시 절단기에 손상을 입히는 경우가 있습니다.특정 합금은 다른 합금보다 더 쉽게 사용할 수 있습니다. Inconel과 같은 초합금은 이를 고려한 가공 전략이 필요합니다.

스프링과 같이 굴곡되도록 설계된 금속 물체의 경우, 작업 경화(플라스틱 변형의 결과) 및 금속 피로를 방지하기 위해 특수한 합금이 일반적으로 사용되며, 필요한 특성을 얻기 위해 특정 열 처리가 필요합니다.

의도적인 작업 경화

바람직한 작업 경화의 예는 형상 변화를 정확하게 하기 위해 의도적으로 소성 변형을 유도하는 금속 가공 공정에서 발생하는 것입니다.이러한 공정을 냉간 가공 또는 냉간 성형 공정이라고 합니다.이들은 일반적으로 주변 온도에서 재결정 온도 이하의 온도에서 공작물을 성형하는 것이 특징입니다.[5]냉간 성형 기술은 일반적으로 압착, 구부림, 그리기, 전단의 네 가지 주요 그룹으로 분류됩니다.용도는 볼트와 캡 나사의 헤드와 냉간 압연강의 마감을 포함합니다.냉간 성형에서 금속은 공구강 또는 탄화물 다이를 사용하여 고속 및 고압으로 성형됩니다.금속의 냉간 가공은 경도, 항복 강도, 인장 강도를 증가시킵니다.[6]

이론.

작업 경화 전에 재료의 격자는 결함이 거의 없는 규칙적인 패턴을 보여줍니다(탈구가 거의 없음).결함이 없는 격자는 어닐링을 통해 언제든지 생성하거나 복원할 수 있습니다.재료가 굳어지면 새로운 전위로 점점 더 포화되고 더 많은 전위가 핵 생성을 방지합니다(전위 형성에 대한 저항이 발생합니다).이러한 전위-형성에 대한 저항성은 소성 변형에 대한 저항성으로 나타나므로 관측된 강화.

금속 결정에서, 이것은 가역적인 과정이며, 일반적으로 전위라고 불리는 결함에 의해 미시적 규모로 수행되는데, 전위가 격자를 통해 전파됨에 따라 재료 내에서 국소적인 응력장의 변동에 의해 생성됩니다.정상 온도에서는 어닐링에 의해 전위가 소멸되지 않습니다.대신, 전위들은 축적되고, 서로 상호작용하며, 그들의 움직임을 현저하게 방해하는 핀 포인트 또는 장애물의 역할을 합니다.이는 재료의 항복 강도를 증가시키고 그에 따른 연성 저하로 이어집니다.

이러한 변형은 전위의 농도를 증가시켜 하위 입자를 둘러싼 낮은 각도의 결정립 경계를 형성할 수 있습니다.냉간 작업은 일반적으로 전위의 증가와 하위 입자의 홀-페치 효과로 인해 항복 강도가 높아지고 연성이 저하됩니다.냉간 가공의 영향은 회수 및 재결정이 전위 밀도를 감소시키는 고온에서 재료를 어닐링함으로써 역전될 수 있습니다.

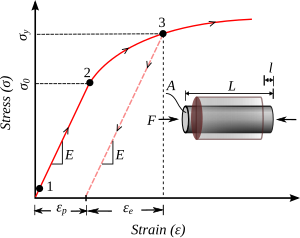

재료의 작업 경화성은 응력-변형률 곡선을 분석하여 예측하거나 공정 전후에 경도 테스트를 수행하여 상황에 맞게 연구할 수 있습니다.[7][8]

탄성변형 및 소성변형

작업 경화는 소성 변형의 결과이며, 형상의 영구적인 변화입니다.이것은 가역적인 탄성 변형과는 구별됩니다.대부분의 재료는 한 가지 또는 다른 것만 보여주는 것이 아니라 두 가지의 조합을 보여줍니다.다음의 논의는 대부분 금속, 특히 잘 연구된 강철에 적용됩니다.작업 경화는 금속과 같은 연성 소재에서 가장 두드러지게 발생합니다.연성은 재료가 파손되기 전에 소성 변형(예: 강철 막대가 최종적으로 파손될 때까지 구부리는 것)을 겪는 능력입니다.

인장 시험은 변형 메커니즘을 연구하는 데 널리 사용됩니다.이는 압축 상태에서 대부분의 재료는 소성 변형 또는 파단이 발생하기 전에 사소한(격자 불일치) 및 사소한(버클링) 이벤트를 경험하기 때문입니다.따라서 소성 변형이 발생하기 전에 일축 압축 상태에서 재료에 발생하는 중간 공정은 압축 시험에 어려움을 초래합니다.

재료는 일반적으로 작은 힘의 영향을 받아 탄력적으로 변형되며, 변형력이 제거되면 재료는 빠르게 원래의 모양으로 돌아갑니다.이 현상을 탄성 변형이라고 합니다.재료에서의 이러한 행동은 후크의 법칙에 의해 설명됩니다.재료는 탄성 한계를 초과하여 변형력이 증가할 때까지 탄성적으로 작용하며 항복 응력이라고도 합니다.이 시점에서 재료는 영구적으로 변형되며 힘을 제거하면 원래 모양으로 돌아가지 못합니다.이 현상을 소성 변형이라고 합니다.예를 들어, 코일 스프링을 일정한 지점까지 늘리면 원래 모양으로 돌아가지만, 일단 탄성 한계 이상으로 늘리면 변형된 상태로 남아 원래 상태로 돌아가지 않습니다.

탄성 변형은 원자간 결합을 깨기에 충분한 에너지를 주지 않고 원자간 결합을 평형 분리 반경에서 멀리까지 늘립니다.반면, 소성 변형은 원자간 결합을 깨뜨리고, 따라서 고체 물질 내의 원자의 재배열을 수반합니다.

어긋남 및 격자 변형장

재료 과학 용어에서, 전위는 재료의 결정 구조의 선 결함으로 정의됩니다.일반 결정 격자의 구성 요소 간의 결합에 비해 전위를 둘러싼 결합은 이미 결함으로 인해 탄력적으로 변형됩니다.따라서, 이러한 결합은 상대적으로 낮은 응력에서 파괴되어 소성 변형을 초래합니다.

전위 주위의 변형된 결합은 격자 변형장에 의해 특징지어집니다.예를 들어, 가장자리 위치 바로 옆에 압축 변형 결합과 가장자리 위치 끝 너머에 인장 변형 결합이 있습니다.이들은 각각 압축 변형률장과 인장 변형률장을 형성합니다.변형장은 어떤 면에서 전기장과 유사합니다.구체적으로, 탈구의 변형장은 인력과 반발력의 유사한 법칙을 따르며, 전체 변형을 줄이기 위해 압축 변형장은 인장 변형장에 끌리게 되며, 그 반대의 경우도 마찬가지입니다.

플라스틱 변형의 가시적인(거시적인) 결과는 미세한 전위 운동의 결과입니다.예를 들어, 인장 시험기에서 강봉의 연신은 원자 스케일에서의 전위 운동을 통해 수용됩니다.

탈구 증가 및 작업 경화

이탈 횟수의 증가는 작업 경화의 정량화입니다.재료에 대한 작업의 결과로 소성 변형이 발생합니다. 재료에 에너지가 추가됩니다.또한, 에너지는 거의 항상 기존의 전위를 이동시킬 뿐만 아니라 재료를 충분히 교란시키거나 작용시킴으로써 많은 수의 새로운 전위를 생성할 수 있을 정도로 충분히 빠르게, 그리고 충분히 큰 크기로 인가됩니다.새로운 전위는 Frank-Read 소스에 근접하여 생성됩니다.

냉간 가공된 재료에서는 항복 강도가 증가합니다.격자 변형장을 사용하면, 전위로 가득 찬 환경이 어느 한 전위의 이동을 방해한다는 것을 알 수 있습니다.위치 이동이 방해되기 때문에 정상 응력에서는 소성 변형이 발생할 수 없습니다.냉간 가공되지 않은 재료의 항복 강도를 넘어서는 응력을 가하면, 냉간 가공된 재료는 사용 가능한 유일한 메커니즘을 사용하여 변형이 계속됩니다: 탄성 변형, 전기 결합의 늘리거나 압축하는 규칙적인 방식(탈구 운동 없이)이 계속 발생합니다.탄성 계수는 변하지 않습니다.결국 응력은 변형장 상호작용과 소성 변형 재개를 극복할 수 있을 정도로 큽니다.

그러나, 작업 경화 재료의 연성은 저하됩니다.연성은 재료가 소성 변형을 겪을 수 있는 정도, 즉 재료가 파단되기 전에 소성 변형될 수 있는 정도입니다.냉간 가공된 재료는 사실상 허용된 플라스틱 변형의 일부를 통해 이미 확장된 일반적인(brittle) 재료입니다.탈구운동과 소성변형이 탈구축적에 의해 충분히 방해를 받고 전자결합의 신장과 탄성변형이 한계에 도달한 경우 세 번째 변형 모드인 골절이 발생합니다.

작업경화의 정량화

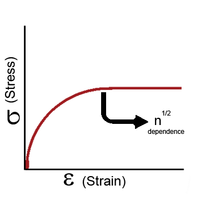

전위의 강도τ {\는전단계수 G, 버거 벡터의 크기 b 및 전위밀도 ρ ⊥ _ :

여기서 τ \tau 은 낮은 전위 밀도를 가진 재료의 고유 강도이고 은 재료 고유의 보정 계수입니다.

그림 1과 위의 식에서 보는 바와 같이 작업 경화는 전위의 수에 반근 의존성을 갖습니다.높은 수준의 전위(m당2 10개14 이상의 전위)가 있거나 전위가 없는 경우 재료의 강도가 높습니다.일반적으로 중간 정도의 전위(m당2 107~10개의9 전위)는 낮은 강도로 이어집니다.

예

극단적인 예를 들어, 인장 테스트에서 강철 막대는 일반적으로 파단되는 길이 직전까지 변형됩니다.하중이 원활하게 풀려 소재의 길이가 줄어 변형이 어느 정도 완화됩니다.길이가 줄어드는 것을 탄성복원이라고 하는데, 그 결과가 바로 작업 경화형 철근입니다.회복된 길이(회복된 길이/원래 길이)의 분율은 수율-응력을 탄성 계수로 나눈 것과 같습니다.(여기서는 이 인장 시험에서 직경의 급격한 감소를 설명하기 위해 실제 응력에 대해 논의합니다.)재료가 파손되기 직전에 하중을 제거한 후 회수한 길이는 소성변형에 들어가기 직전에 하중을 제거한 후 회수한 길이와 같습니다.

작업 경화형 철근은 변형률 필드 상호작용으로 모든 소성 변형이 방지될 수 있을 정도로 충분한 전위를 가지고 있습니다.후속 변형은 관찰된 변형률에 따라 선형적으로 변화하는 응력을 필요로 하며, 응력 그래프의 기울기 대 변형률은 평소와 같이 탄성 계수입니다.

가해진 응력이 통상적인 파단응력을 초과하고, 변형률이 통상적인 파단변형률을 초과할 때, 작업 경화된 철근이 파단됩니다.이는 탄성한계로 간주될 수 있으며 항복응력은 비일경화강 항복응력보다 훨씬 높은 파단인성과 같습니다.

가능한 소성 변형량은 0으로, 일이 경화되지 않은 재료의 소성 변형량보다 적습니다.따라서, 냉간 가공된 바의 연성이 감소됩니다.

또한 상당하고 장기간의 공동 현상은 변형 경화를 일으킬 수 있습니다.

경험관계

작업 경화 현상에 대한 두 가지 일반적인 수학적 설명이 있습니다.홀로몬 방정식은 응력과 플라스틱 변형량 사이의 거듭제곱 법칙 관계입니다.[9]

여기서 σ는 응력, K는 강도 지수 또는 강도 계수, ε는 플라스틱 변형률, n은 변형률 경화 지수입니다.루드윅의 방정식은 비슷하지만 항복응력을 포함합니다.

재료가 이전에 (낮은 온도에서) 변형된 경우 이전 플라스틱 변형 ε의 양에 따라 항복 응력이 1배 증가합니다.

상수 K는 구조에 따라 달라지며 가공에 의해 영향을 받고 n은 보통 0.2~0.5 범위에 있는 재료 특성입니다.변형률 경화 지수는 다음과 같이 설명할 수 있습니다.

이 방정식은 로그( σ) – 로그( ε) 그림의 기울기로부터 평가할 수 있습니다.재정렬하면 주어진 응력과 변형률에서 변형률 경화 속도를 측정할 수 있습니다.

특정 재료의 작업 경화

구리

구리는 광석의 제련을 필요로 하지 않는, 산화되지 않은 형태로 이용할 수 있는 몇 안 되는 금속 중 하나이기 때문에 도구와 용기에 일반적으로 사용되는 첫 번째 금속이었습니다.구리는 가열 후 냉각에 의해 쉽게 연화됩니다(냉각수에서 담금질을 함으로써 경화되지 않음).이 소둔 상태에서는 망치로 두드리고, 늘리고, 그렇지 않으면 형성할 수 있으며, 원하는 최종 형상으로 진행되지만 작업이 진행됨에 따라 단단해지고 유연성이 떨어집니다.작업이 일정한 경도 이상으로 계속되면 작업 시 금속이 파손되는 경향이 있으므로 성형이 계속되면 주기적으로 다시 어닐링될 수 있습니다.작업물이 최종 원하는 형상에 근접하면 어닐링이 중지되므로 최종 제품은 원하는 강성과 경도를 갖게 됩니다.리푸세의 기술은 구리의 이러한 특성을 이용하여 내구성이 강한 보석류와 조각품(예: 자유의 여신상)의 건축을 가능하게 합니다.

금 및 기타 귀금속

대부분의 금제 보석은 냉간 가공을 거의 하지 않거나 전혀 하지 않고 주조를 통해 제조됩니다. 합금 등급에 따라 금속이 상대적으로 부드럽고 구부러질 수 있습니다.그러나 보석상은 반지와 같은 스트레스에 노출된 착용 가능한 물체를 강화하기 위해 의도적으로 작업 경화를 사용할 수 있습니다.

알루미늄

항공기와 같은 알루미늄 및 그 합금으로 제조된 장치는 굴곡을 최소화하거나 균일하게 분포하도록 세심하게 설계되어야 하며, 이는 작업 경화를 초래하고, 결과적으로 응력 균열을 일으켜 치명적인 고장을 초래할 수 있습니다.이러한 이유로 현대의 알루미늄 항공기는 발생하는 하중의 종류에 따라 작업 수명이 부과되며, 그 후에는 항공기를 퇴역시켜야 합니다.

참고문헌

- ^ Degarmo, Black & Kohser 2003, p. 60.

- ^ Van Melick, H. G. H.; Govaert, L. E.; Meijer, H. E. H. (2003), "On the origin of strain hardening in glassy polymers", Polymer, 44 (8): 2493–2502, doi:10.1016/s0032-3861(03)00112-5

- ^ Swenson, C. A. (1955), "Properties of Indium and Thallium at low temperatures", Physical Review, 100 (6): 1607–1614, Bibcode:1955PhRv..100.1607S, doi:10.1103/physrev.100.1607

- ^ Smith & Hashemi 2006, 페이지 246

- ^ Degarmo, Black & Kohser 2003, p. 375.

- ^ Deringer-Ney, "콜드 형성과 콜드 헤딩 과정", 2014년 4월 29일

- ^ Cheng, Y. T.; Cheng, C. M. (1998), "Scaling approach to conical indentation in elastic-plastic solids with work hardening" (PDF), Journal of Applied Physics, 84 (3): 1284–1291, Bibcode:1998JAP....84.1284C, doi:10.1063/1.368196

- ^ Prawoto, Yunan (2013). Integration of Mechanics into Materials Science Research: A Guide for Material Researchers in Analytical, Computational and Experimental Methods. Lulu.com. ISBN 978-1-300-71235-0.

- ^ Hollomon, J.R. (1945). "Tensile deformation". Transactions of AIME. 162: 268–277.

서지학

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 978-0-471-65653-1.

- Smith, William F.; Hashemi, Javad (2006), Foundations of Materials Science and Engineering (4th ed.), McGraw-Hill, ISBN 978-0-07-295358-9.