실리콘 고무

Silicone rubber실리콘 고무는 탄소, 수소, 산소와 함께 실리콘을 함유한 실리콘(그 자체가 폴리머)으로 구성된 엘라스토머(고무 유사 물질)입니다.실리콘 고무는 산업에서 널리 사용되며 여러 가지 제제가 있습니다.실리콘 고무는 종종 1부 또는 2부 중합체이며 성질을 개선하거나 비용을 절감하기 위해 충전재를 포함할 수 있습니다.실리콘 고무는 일반적으로 반응성이 없고 안정적이며 -55 ~ 300 °C(-70 ~ 570 °F)의 극한 환경 및 온도에 강하면서도 유용한 특성을 유지합니다.이러한 특성과 제조 및 성형 용이성 때문에 실리콘 고무는 전압 라인 절연체, 자동차 용도, 조리, 제빵 및 식품 보관 제품, 속옷, 스포츠웨어, 신발 등의 의류, 전자제품, 의료기기 및 임플란트, 가정 수리 등 다양한 제품에서 찾을 수 있습니다.실리콘 실란트와 같은 제품에 사용되는 하드웨어입니다.

양생

실리콘 고무는 경화되지 않은 상태에서 접착성이 높은 젤 또는 액체입니다.고체로 변환하려면 경화, 가황 또는 촉매 작용을 해야 합니다.일반적으로 이 작업은 원하는 형태로 제조 시점에 2단계 공정을 거친 후 장기간 후처리 공정을 통해 수행됩니다.사출 성형도 가능합니다.

실리콘 고무는 백금 촉매 경화 시스템, 응축 경화 시스템, 과산화물 경화 시스템 또는 옥심 경화 시스템에 의해 경화된다.백금촉매경화시스템은 열 또는 압력을 가함으로써 경화과정을 가속화할 수 있다.

플래티넘 기반 치료제

백금계 실리콘 경화 시스템에서 (핵심 반응 구축 폴리머가 부가 반응이기 때문에) 수소화물과 비닐 기능성 백산 폴리머가 백금 복합 촉매의 존재 하에서 반응하여 [1]에틸 브릿지를 형성한다.이 반응에는 부산물이 없습니다.이러한 실리콘 고무는 원소 주석, 유황 및 많은 아민 [2]화합물의 존재 하에서 쉽게 경화되거나 경화 능력이 억제되지만 빠르게 경화됩니다.

응축 경화 시스템

응축 경화 시스템은 단일 부품 [3]또는 이중 부품 시스템일 수 있습니다.단부 또는 RTV(상온가황) 시스템에서 주위 습도(즉 물)에 노출된 가교체는 가수분해 단계를 경험하고 하이드록실기 또는 실라놀기를 남긴다.실라놀은 고분자 또는 가교체의 다른 가수 분해성 기와 더욱 응축되어 시스템이 완전히 경화될 때까지 계속됩니다.이러한 시스템은 실온에서 자체적으로 경화되며 (플래티넘 기반 첨가 경화 시스템과 달리) 다른 화학물질과의 접촉에 의해 쉽게 억제되지 않습니다. 단, 일부 플라스틱 또는 금속과의 접촉에 의해 프로세스가 영향을 받을 수 있으며 이미 경화된 실리콘 화합물과 접촉할 경우 전혀 발생하지 않을 수 있습니다.응축 경화 시스템에 사용되는 가교제는 일반적으로 알콕시, 아세톡시, 에스테르, 엔옥시 또는 옥심 실란(알콕시 경화 시스템용 메틸 트리메톡시 실란, 아세톡시 경화 시스템용 메틸 트리아텍시실란)입니다.대부분의 경우 RTV 시스템을 완전히 경화시키고 표면이 점착되지 않도록 응축 촉매를 추가합니다.알콕시 경화 시스템에서는 테트라알콕시 티탄산염 또는 킬레이트 티탄산염과 같은 유기 티탄산염 촉매가 사용된다.옥심 및 아세톡시 경화 시스템에서는 디부틸 주석 딜라우레이트(DBTDL) 등의 주석 촉매를 사용할 수 있다.아세톡시 주석 응축은 실리콘 고무 경화에 사용되는 가장 오래된 경화 화학 물질 중 하나이며 가정용 욕실 코크에 사용됩니다.분리된 분자의 유형에 따라 실리콘 시스템을 산성, 중성 또는 [4]알칼리성으로 분류할 수 있습니다.

2부 축합시스템은 가교제와 축합촉매를 한 부분으로 패키지화하고, 폴리머와 필러 또는 안료는 두 번째 부분으로 패키지한다.두 부품이 혼합되면 경화가 발생합니다.대표적인 필러는 열원성 실리카라고도 하는 흄 실리카로, 실란트의 흐름 특성을 제어하는 데 사용됩니다.[5]

응축 시스템은 완전히 경화되면 배관 및 건물 시공 시 씰링제와 코크, 폴리우레탄, 에폭시 및 폴리에스테르 수지, 왁스, 석고 및 납과 같은 저융해 온도 금속 주조용 금형으로 효과적입니다.그들은 전형적으로 매우 유연하고 높은 찢김 강도를 가지고 있다.실리콘은 비스틱 특성을 가지고 있기 때문에 릴리스제를 사용할 필요가 없습니다.

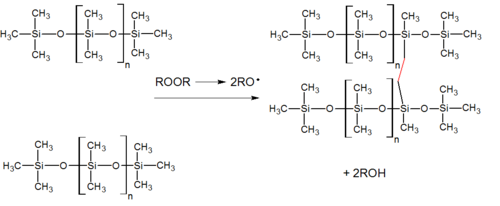

과산화물 경화 시스템

실리콘 고무 경화에 과산화물 경화가 널리 사용된다.경화 과정에는 부산물이 남아 있어 식품 접촉 및 의료 용도로 문제가 될 수 있습니다.그러나 이러한 제품들은 대개 과산화물 분해 생성물의 함량을 크게 감소시키는 포스트큐어 오븐에서 처리된다.사용되는 두 가지 주요 유기 과산화물 중 하나인 디쿠밀 과산화물(비교 쿠멘 하이드로 과산화물)은 아세토페논과 페닐-2-프로판올의 주요 분해물을 가지고 있다.다른 하나는 디클로로벤조일 과산화물로 디클로로벤조일산과 디클로로벤젠이 [6]주 분해 생성물이다.

역사

최초의 실리콘 엘라스토머는 전기 모터와 발전기를 위한 더 나은 절연 재료를 찾기 위해 개발되었습니다.수지 함침 유리섬유는 당시 최첨단 재료였다.유리는 내열성이 매우 높았지만 페놀 수지는 새로운 소형 전기 모터에서 발생하는 고온을 견디지 못했습니다.Corning Glass와 General Electric의 화학자들은 첫 번째 실리콘 폴리머를 합성할 때 수지 바인더로 사용할 내열성 재료를 조사하고 있었으며, 이 물질이 잘 작동한다는 것을 입증하고 상업적으로 생산할 수 있는 방법을 찾아냈습니다.

"실리콘"이라는 용어는 사실 잘못된 명칭이다.접미사 -1은 화학자들이 등뼈에 산소 원자가 이중 결합되어 있는 물질을 나타내기 위해 사용한다.처음 발견되었을 때, 실리콘은 산소 원자가 이런 방식으로 결합되어 있다고 잘못 믿었습니다.다양한 실리콘 고무의 기술적으로 올바른 용어는 폴리실록산 또는 폴리디메틸실록산입니다.[2]

다우 케미칼과 합작한 코닝 글래스는 1943년 다우 코닝을 설립하여 이 새로운 종류의 물질을 생산하였다.새로운 실리콘 제품의 고유한 특성을 더 자세히 연구함에 따라, 더 넓은 사용 가능성을 예상했고, GE는 1947년에 실리콘을 생산하기 위해 자체 공장을 열었다.GE Silicones는 2006년에 [7]Memantive Performance Materials에 매각되었습니다.Waker Chemie는 또한 1947년에 유럽에서 실리콘 생산을 시작했다.일본 회사 신에츠 화학은 1953년에 실리콘의 대량 생산을 시작했다.

특성.

실리콘 고무는 -100~300°C(-150~570°F)에서 정상적으로 작동할 수 있어 극한의 온도에 대한 내구성이 뛰어납니다.실리콘 고무는 인장 강도가 낮고 마모 [8]및 마모 특성이 좋지 않습니다.신장, 크리프, 순환 굽힘, 인열 강도, 압축 세트, 유전 강도(고전압 시), 열 전도율, 내화성 및 일부 경우 인장 강도와 같은 일부 특성은 일부 사양보다 여전히 낮지만 일반적으로 유기 고무보다 훨씬 우수할 수 있습니다.lty 재료실리콘 고무는 심한 열응력이나 영하의 [9][10][11]온도에서 초기 형상과 기계적 강도를 유지하는 것이 필요할 때 업계에서 선택되는 재료입니다.

유기고무와 비교

유기고무는 탄소-탄소 골격을 가지고 있어 오존, 자외선, 열 및 실리콘 고무가 잘 견딜 수 있는 기타 노화 요인에 민감합니다.실리콘 고무는 많은 극한 환경에서 선택되는 탄성체 중 하나입니다.실리콘은 대부분의 다른 고무보다 가스에 대한 투과성이 상당히 높아 일부 영역에서 실리콘의 사용을 제한합니다.

실리콘 고무는 매우 불활성적이며 대부분의 화학 물질과 반응하지 않으며 생물학적 과정에 참여할 수 없기 때문에 의료용 임플란트를 비롯한 많은 의료 용도로 사용할 수 있습니다.생체 적합성, 저자극성, 베이비케어 용품, 식품 접촉 등에 적합합니다.실리콘 고무는 (고무 및 열가소성 엘라스토머와 대조적으로) 주요 활성 성분 간의 이동 또는 상호 작용 문제에 대한 신뢰할 수 있는 솔루션입니다.화학적 안정성으로 인해 접촉하는 기질(피부, 물, 혈액, 유효성분 등)[12]에 영향을 주지 않습니다.

소유물 가치 외모 경도, 쇼어 A 25–90 인장파괴응력, 극한 1,400 ~ 10,300 kPa (200 ~1,500 psi) 골절 후 신장률(%) § 최대 700 % 밀도 0.95~1.20g/cm3 이상 배합 가능

생산.

실리콘을 만들려면 실리콘 원자를 이산화규소 화합물인 실리카에서 분리해야 합니다.이는 대량의 석영 모래를 최대 1800°C까지 매우 높은 온도로 가열함으로써 이루어집니다.여기서부터 실리콘을 염화메틸과 결합하여 가열하는 여러 과정이 있습니다.그런 다음 폴리디메틸실록산으로 알려진 중합 백산으로 증류됩니다.폴리디메틸실록산은 중합될 수 있다.이것은 최종 [13]제품의 용도에 따라 다양한 기술을 사용하여 이루어집니다.원료 실리콘 화합물은 색소 및 촉매를 포함할 수 있는 원하는 첨가제와 결합됩니다.그런 다음 사출 성형 또는 압출됩니다.양생은 생산 공정의 마지막 단계입니다.

구조.

폴리백산은 탄소 백본을 포함하는 다른 많은 폴리머와 달리 백본이 Si-O-Si 단위로 구성된다는 점에서 다른 폴리머와 다르다.폴리실록산은 폴리에틸렌과 같은 보다 염기성 고분자에서 발견되는 것과 비교할 때 결합각도와 결합길이가 크기 때문에 매우 유연합니다.예를 들어 C–C 백본 유닛의 결합길이는 1.54Ω이고 결합각은 112°인 반면 백본 유닛 Si–O는 1.63Ω이고 결합각은 130°이다.

실록산 백본은 측면 그룹이 더 멀리 떨어져 있기 때문에 기본 탄소 사슬 백본보다 더 유연한 폴리머입니다.폴리머 세그먼트는 더 멀리 이동하고 배열을 쉽게 변경할 수 있어 유연한 재료를 만들 수 있습니다.폴리실록산은 실리콘-산소 결합을 깨는 데 더 많은 에너지가 필요하기 때문에 더 안정적이고 화학적으로 덜 활성화되는 경향이 있습니다.실리콘은 동일한 전자 결합 구성을 가진 탄소의 집합체이지만, 탄소질 화합물의 실리콘 유사체는 일반적으로 다른 특성을 보입니다.6개의 양성자와 6개의 중성자를 가진 탄소와 14개의 양성자와 14개의 중성자를 가진 실리콘 사이의 총 전하와 질량의 차이는 전자층을 추가시키고 그들의 선별 효과는 두 요소 사이의 전기음성도를 변화시킨다.예를 들어 폴리백산의 실리콘-산소 결합은 구조적으로 유사한 폴리머인 폴리옥시메틸렌의 탄소-산소 결합보다 훨씬 안정적이다.이러한 차이는 부분적으로 높은 결합 에너지, Si-O 결합을 끊는 데 필요한 에너지, 또한 폴리옥시메틸렌이 휘발성인 포름알데히드를 분해하여 분해를 촉진하는 것을 피하지만 실리콘의 Si 함유 분해 생성물은 [14]휘발성이 낮기 때문이다.

기계적 특성 (Polymax 2005)[citation needed] 경도, 쇼어 A 10–90 인장 강도 11 N/mm2 파단 연신 100–1100 % 최고 온도 300 °C 최저 온도 −120 °C

특수 등급

실리콘 고무에는 증기 저항성, 금속 감지 가능, 높은 인열 강도, 극한 고온, 극저온, 전기 전도성, 화학/기름/산/가스 저항성, 저연 발연성, 난연성 등 많은 특수 등급과 형태가 있습니다.실리콘 고무에는 다양한 필러를 사용할 수 있지만 대부분은 비보강성이며 인장 강도를 낮춥니다.

실리콘 고무는 10에서 100 사이의 쇼어 A 또는 IRHD로 표현되는 경도 범위에서 사용할 수 있으며, 수치가 높을수록 경도 화합물이 됩니다.또한 거의 모든 색상으로 제공되며 색상 매치가 가능합니다.

적용들

실리콘 고무는 혼합 및 착색된 후 제조사의 크기 사양에 따라 튜브, 스트립, 솔리드 코드 또는 커스텀 프로필에 압출할 수 있습니다.코드를 연결하여 O링을 만들고 압출 프로파일을 접합하여 씰을 만들 수 있습니다.실리콘 고무는 맞춤형 모양과 디자인으로 성형할 수 있습니다.제조업체는 실리콘 고무 프로필을 압출, 절단 또는 접합할 때 산업 공차를 설정하기 위해 노력하고 있습니다.영국에서는 BS 3734이며, 압출의 경우 가장 엄격한 레벨은 E1, 가장 넓은 레벨은 E3입니다.

실리콘 고무는 자동차 애플리케이션, 많은 조리, 제빵 및 식품 저장 제품, 속옷, 운동복, 신발 등의 의류, 전자제품, 가정 수리 및 하드웨어, 보이지 않는 많은 애플리케이션에 사용됩니다.

액체 실리콘 고무는 생명 과학 애플리케이션(시링 피스톤, 분사 시스템용 폐쇄, IV 유량 조절기용 개스킷, 호흡 마스크, IV 투여용 임플란트 챔버), 화장품(마스카라 브러시, 메이크업 포장, 메이크업 애플리케이션 및 립스틱 몰드) 및 광학 제품(원형 렌즈, 콜)용으로도 제조됩니다.리미터, 프레넬 렌즈, 프리폼 렌즈).[15]

동결 내성이 있는 태양 온수 패널은 실리콘의 탄성을 이용하여 동결 시 물의 팽창을 반복적으로 수용하며, 실리콘의 극한 내온성은 동결 시 미약성의 결여와 150°C(300°F) 이상의 온도에 대한 뛰어난 내성을 유지합니다.탄소 골격은 없지만 화학적으로 튼튼한 실리콘 골격은 레지오넬라와 같은 위험한 수인성 박테리아에 대한 식량 공급원으로서의 가능성을 감소시킨다.

산화철(III) 첨가제가 첨가된 비염색 실리콘 고무 테이프는 불연성 특성 때문에 항공 및 항공 우주 배선 분야에서 스플라이스 또는 랩 테이프로 널리 사용됩니다.산화철 첨가제는 높은 열 전도율을 추가하지만 실리콘 고무의 높은 전기 절연 특성은 바꾸지 않습니다.이러한 유형의 자기 수정 테이프는 케이블, 전기 이음매, 호스 및 파이프에 감긴 채로 늘어나면 접착제는 아니지만 견고하고 이음새 없는 고무 같은 전기 절연 및 방수 층으로 결합됩니다.실리콘 고무는 전기 절연체로서 열에 의해 손상되었을 때 비전도성을 유지하여 폭주 아크의 발생 가능성을 낮춘다는 장점이 있습니다.

분말 필러로서 탄소나 다른 도전성 물질을 첨가함으로써 실리콘 고무의 다른 기계적 특성 대부분을 유지하면서 전기적으로 전도할 수 있다.이와 같이, 컴퓨터 키보드나 리모트 컨트롤 핸드 세트등의 많은 디바이스에서 사용되는, 누르면 닫히는 유연한 접점에 사용됩니다.

셀프 힐링

2007년 실리콘 고무는 최초의 자율 자가 치유 [16]엘라스토머의 매트릭스를 형성했습니다.마이크로캡슐 기반 재료는 원래의 찢어진 강도를 거의 회복할 수 있었다.또한 이 재료는 비틀림-피로 [17]테스트를 사용하여 평가한 결과 피로 특성이 개선되었습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Mazurek, P.; Vudayagiri, S.; Skov, A. L. 기계적 무결성을 갖춘 플렉시블 실리콘 엘라스토머 맞춤법: 튜토리얼 리뷰케미컬 SOC.개정판 2019, 48, 1448~1464.https://pubs.rsc.org/en/content/articlelanding/2019/cs/c8cs00963e#!divAbstract

- ^ a b Roux, Marie Ange (2007). "Processing pharmaceutical polymers". Pharmaceutical Polymers 2007. Smithers Rapra. p. 28. ISBN 9781847350176.

- ^ Mittal, K. L 및 Pizzi, A. (Ed.) , (2009), 실란트 기술 핸드북, CRC 프레스, 페이지 328-332.ISBN 9781420008630.

- ^ Manfred Pröbster, Industrial Sealants - 기초, 선택 및 응용 프로그램, Verlag Moderne Industrie 2004

- ^ 페이지 12 https://www.wacker.com/h/medias/6415-EN.pdf

- ^ M. J. Forrest, Food Contact Rubbers 2 - 제품, 이행 및 규제, Rapra Review Reports, vol.16, No.2, Smithers Rapra Publishing, 2006 ISBN 1859575226.

- ^ "About GE Silicones". www.siliconeforbuilding.com. Retrieved 2020-06-23.

- ^ 씰&디자인 주식회사실리콘(VMQ) O링 및 실리콘 개스킷

- ^ 주식회사 신에쓰의 '실리콘 고무 컴파운드의 특성'http://www.silicone.jp/e/catalog/pdf/rubber_e.pdf

- ^ 실리콘 고무 소재 개요 http://www.thefreelibrary.com/An+overview+of+silicone+rubber.-a0105557239

- ^ 실리콘 고무 특성 http://www.timcorubber.com/rubber-materials/silicone.htm 웨이백 머신에 2016-12-14 보관

- ^ "LSR Specific Properties".

- ^ "News - What is Silicone Made of? Viking Extrusions". www.vikingextrusions.co.uk. Archived from the original on 2019-08-13. Retrieved 2019-08-13.

- ^ "Characteristic properties of Silicone Rubber Compounds-'" (PDF). Shin-Etsu Silicone. Japan: Shin-Etsu Chemical Co., Ltd. August 2016.

- ^ "CVA SILICONE Liquid Silicone Rubber LSR Your Industry".

- ^ Keller et al., A Self-Heling Poly(디메틸 백산) Elastomer, v. 17, 페이지 2399–2404(2007)

- ^ 켈러 외, 자가 치유 폴리(디메틸 백산) 엘라스토머, 폴리머의 비틀림 피로 반응, v.49 페이지 3136–3145(2008).

추가 정보

- Brydson, John(1999) 플라스틱 재료, Butterworth, 제9판

- Lewis, PR, 레이놀즈, K and Gagg, C(2004) 법의학 재료 엔지니어링: 사례 연구, CRC Press