시멘트

Cement

시멘트는 바인더로서, 다른 물질들을 서로 결합시키기 위해 세팅, 경화 및 접착시키는 건축에 사용되는 화학 물질입니다.시멘트는 모래와 자갈(골재)을 한데 묶기 위해 자체적으로 사용되는 경우가 거의 없습니다.시멘트에 잔골재를 섞으면 조적용 모르타르가 나오거나 모래와 자갈을 섞으면 콘크리트가 만들어집니다.콘크리트는 현존하는 가장 널리 사용되는 물질이고 지구에서 가장 많이 소비되는 자원으로서 물 뒤에만 있습니다.[2]

건설에 사용되는 시멘트는 일반적으로 무기질이며, 종종 석회 또는 칼슘 실리케이트 기반이며, 물이 있는 곳에서 시멘트를 세팅하는 능력에 따라 유압식 또는 덜 일반적인 비유압식으로 특징지을 수 있습니다(유압식 및 비유압식 석회 석고 참조).

유압 시멘트(예를 들어, 포틀랜드 시멘트)는 건조 성분과 물 사이의 화학 반응을 통해 설정되고 접착제가 됩니다.이 화학 반응으로 인해 물에 잘 녹지 않고 화학적 공격으로부터 안전한 미네랄 하이드레이트가 생성됩니다.이를 통해 젖은 상태나 수중에 설정할 수 있으며 경화된 물질을 화학적 공격으로부터 보호할 수 있습니다.수압 시멘트의 화학적 과정은 고대 로마인들이 화산재(포졸라나)에 석회(산화칼슘)를 첨가하여 만든 것입니다.

비유압 시멘트(흔하지 않은 시멘트)는 습윤 상태나 수중에서는 설정되지 않습니다.오히려 건조함에 따라 설정되어 공기 중의 이산화탄소와 반응합니다.세팅 후 화학약품의 공격에 강합니다.

"시멘트"라는 단어는 고대 로마 용어인 opus caementicium으로 거슬러 올라갈 수 있는데, 이는 석축과 석축을 결합제로 하여 만든 현대 콘크리트와 비슷한 석축을 묘사하는 데 사용됩니다.수압 결합제를 얻기 위해 탄 석회에 첨가된 화산재와 분쇄된 벽돌 보충제는 나중에 시멘트, 시멘트, 시멘트, 시멘트로 불렸습니다.현대에는 유기 폴리머가 콘크리트에 시멘트로 사용되기도 합니다.

세계 시멘트 생산량은 연간 약 44억 톤(2021년 추산)이며,[3][4] 이 중 절반가량은 중국에서 생산되며, 인도와 베트남이 그 뒤를 이룹니다.[3][5]

시멘트 생산 공정은 전 세계 CO 배출량의2 거의 8%(2018년)를 담당하고 있으며,[4] 여기에는 연료 연소에 의해 시멘트 소성로에서 원료를 가열하고 이에 따라 탄산칼슘에 저장된 CO가2 배출됩니다(하소 공정).추정 결과, 콘크리트와 같은 수화된 제품은 초기 CO2 배출량의 거의 30%를 보상하는 상당한 양의 대기 CO2(탄산화 공정)를 점진적으로 재흡수합니다.[6]

화학

시멘트 재료는 각각의 설정 및 경화 메커니즘에 따라 수압 시멘트와 비수압 시멘트의 두 가지로 구분될 수 있습니다.유압식 시멘트 세팅과 경화는 수화 반응을 수반하기 때문에 물을 필요로 하는 반면, 비유압식 시멘트는 기체와만 반응하고 공기 중에서 직접 세팅할 수 있습니다.

유압시멘트

지금까지 가장 흔한 종류의 시멘트는 물을 첨가할 때 클링커 광물의 수화에 의해 굳어지는 수압 시멘트입니다.수압 시멘트(포틀랜드 시멘트 등)는 규산염과 산화물의 혼합물로 만들어지는데, 클링커의 4가지 주요 광물상은 시멘트 화학자 표기법으로 약칭하면 다음과 같습니다.

- CS3:라이트(3CaO·SiO2);

- C2S: belite (2CaO·SiO2);

- CA3: 트리칼시움 알루미네이트(3CaO·AlO23) (역사적으로도 종종 셀라이트라고 불림);

- CAF4: 갈색 밀라이트 (4CaO·AlO23·FeO23)

규산염은 시멘트의 기계적 특성을 담당합니다. - 삼탄알루미네이트와 갈색 밀라이트는 소성로에서 고온에서 클링커의 소결(발화) 과정에서 액상을 형성하는 데 필수적입니다.이 반응들의 화학적 성질은 완전히 명확하지는 않으며 여전히 연구의 대상입니다.[7]

첫째, 석회석(탄산칼슘)을 연소시켜 탄소를 제거하고 석회화 반응으로 석회(산화칼슘)를 생성합니다.이 단일 화학 반응은 전 세계적인 이산화탄소 배출의 주요 원인입니다.[8]

석회는 이산화규소와 반응하여 규산디칼륨과 규산트리칼륨을 생성합니다.

또한 석회는 산화알루미늄과 반응하여 트리칼륨 알루미네이트를 생성합니다.

마지막 단계에서는 산화칼슘, 산화알루미늄, 산화철이 함께 반응하여 시멘트를 형성합니다.

비유압시멘트

시멘트의 덜 일반적인 형태는 소석회(물과 섞인 산화칼슘)와 같은 비-유압 시멘트이며, 이는 공기 중에 존재하는 이산화탄소와 접촉하여 탄산화되어 굳어집니다(~ 412 vol. ppm ≃ 0.04 vol. %).첫 번째 산화칼슘(석회)은 탄산칼슘(석회 또는 분필)에서 대기압에서 약 10시간 동안 825°C(1,517°F) 이상의 온도에서 하소하여 생성됩니다.

산화칼슘은 물과 혼합하여 소석회(수산화칼슘)를 만들어 소비(소석회)합니다.

과량의 물이 완전히 증발되면(이 프로세스를 기술적으로 설정이라고 함) 탄산화가 시작됩니다.

공기 중 이산화탄소 분압이 낮기 때문에(~0.4밀리바) 반응이 느립니다.탄산화 반응은 건조 시멘트가 공기에 노출되어야 하므로 소석회는 비유수성 시멘트이므로 수중에서는 사용할 수 없습니다.이 과정을 라임 사이클(lime cycle)이라고 합니다.

역사

아마도 시멘트의 가장 이른 발생으로 알려진 것은 1,200만년 전의 것일 것입니다.시멘트 퇴적물은 자연적 원인에 의해 연소된 석회암층과 인접한 곳에 위치한 오일 셰일이 발생한 후 형성되었습니다.이 고대 퇴적물들은 1960년대와 1970년대에 조사되었습니다.[9]

고대에 사용된 시멘트의 대체재

화학적으로 말하면 시멘트는 석회를 주 결합 성분으로 하는 제품이지만 시멘트에 사용되는 최초의 물질과는 거리가 있습니다.바빌로니아 사람들과 아시리아 사람들은 불에 탄 벽돌이나 슬라브를 묶기 위해 역청을 사용했습니다.고대 이집트에서는 모래로 만든 절구와 거칠게 탄 석고(CaSO43·2HO2)와 함께 석재 블록을 시멘트화했는데, 탄산칼슘(CaSO·2HO)이 함유된 경우가 많았습니다.[10]

고대 그리스 로마

석회(산화칼슘)는 크레타 섬과 고대 그리스에서 사용되었습니다.크레타의 미노아인들이 부서진 도자기 가루를 수압 시멘트의 인공 포졸란으로 사용했다는 증거가 있습니다.[10]수분이 함유된 비수압 석회와 포졸란의 조합이 수압 혼합물을 생성한다는 것을 처음 발견한 사람은 아무도 없습니다. 그러나 그러한 콘크리트는 그리스인들, 특히 고대 마케도니아인들에 의해 사용되었고, 3세기 후 로마 기술자들에 [11][12]의해 대규모로 사용되었습니다.[13][14][15]

있다.자연적인 원인으로 인해 놀라운 결과를 낳는 일종의 가루그것은 바이애 근처와 베수비오산 주변의 마을들에 속한 나라에서 발견됩니다.이 물질은 석회와 돌무더기와 섞이면 다른 종류의 건물에 힘을 줄 뿐만 아니라 바다에 교각을 만들 때도 물속에 굳혀 버립니다.

— Marcus Vitruvius Pollio, Liber II, De Architectura, Chapter VI "Pozzolana" Sec. 1

그리스인들은 테라섬의 화산재를 포졸란으로 사용했고, 로마인들은 석회와 함께 부서진 화산재(활성화 알루미늄 규산염)를 사용했습니다.이 혼합물은 물 속에 가라앉아 녹과 같은 부식에 대한 저항력을 높일 수 있습니다.[16]그 물질은 화산재가 추출된 나폴리 서쪽의 포주올리 마을의 포졸라나라고 불렸습니다.[17]포졸란 화산재가 없을 때, 로마인들은 가루로 된 벽돌이나 도자기를 대체품으로 사용했고, 로마 근처에서 천연자원을 발견하기 전에 이런 목적으로 부서진 타일을 사용했을 수도 있습니다.[10]로마에 있는 판테온의 거대한 돔과 카라칼라의 거대한 목욕탕은 이 콘크리트들로 만들어진 고대 건축물들의 예이며, 많은 것들이 여전히 서 있습니다.[18][2]로마의 수도교의 광대한 체계는 또한 수압 시멘트를 광범위하게 사용했습니다.[19]로마 콘크리트는 건물의 외부에 거의 사용되지 않았습니다.일반적인 기술은 돌, 벽돌, 항아리, 재활용된 콘크리트 덩어리, 또는 다른 건물 잔해와 혼합된 모르타르 주입을 위한 거푸집으로 벽돌 면재를 사용하는 것이었습니다.[20]

메소아메리카

경량 콘크리트는 멕시코의 멕시코 시티 근처 엘 타진의 매우 선진적인 문명에서 살았던 콜럼버스 이전의 건축업자들에 의해 구조적인 요소들의 건설을 위해 설계되고 사용되었습니다.골재와 바인더의 구성에 대한 상세한 연구 결과, 골재는 부석이고 바인더는 화산재와 석회로 만든 포졸란 시멘트인 것으로 나타났습니다.[21]

중세

중세 문학에서 이 지식에 대한 보존은 알려지지 않았지만, 중세 석공들과 몇몇 군사 기술자들은 수로, 요새, 항구, 조선 시설과 같은 구조물에 수압 시멘트를 적극적으로 사용했습니다.[22][23]석회 모르타르와 골재를 벽돌이나 돌로 만든 재료와 혼합한 것이 서양에서 고딕 시대에 사용된 것은 물론 동로마 제국에서도 사용되었습니다.독일 라인란트는 중세 내내 수압 모르타르를 계속 사용했고, 지역의 포졸라나 퇴적물을 트라스라고 불렀습니다.[20]

16세기

타비(Tabby)는 굴 껍질 석회, 모래, 통굴 껍질로 만든 건축 자재로 콘크리트를 형성합니다.스페인 사람들은 16세기에 그것을 아메리카 대륙에 소개했습니다.[24]

18세기

수압 시멘트를 만드는 기술적 지식은 18세기에 프랑스와 영국의 기술자들에 의해 공식화되었습니다.[22]

존 스미턴은 현재 스미턴의 타워로 알려진 영국 해협의 세 번째 에디스톤 등대 (1755–59) 건설을 계획하는 동안 시멘트 개발에 중요한 기여를 했습니다.그는 연속적인 만조 사이의 12시간 동안 어느 정도의 강도를 설정하고 발달시킬 수 있는 유압 모르타르가 필요했습니다.그는 트라스와 포졸라나를[10] 포함한 다양한 석회석과 첨가제의 조합으로 실험을 했고, 그들의 생산지를 방문하여 이용 가능한 수압 석회에 대한 철저한 시장 조사를 했고, 석회의 "유압성"이 석회를 만드는 데 사용되는 석회암의 점토 함량과 직접적인 관련이 있다고 언급했습니다.스미톤은 직업상 토목 기사였고, 더 이상 그 생각을 받아들이지 않았습니다.

미국의 남대서양 해안 지대에서는 1730년대부터 1860년대까지 초기 북미 원주민들의 굴 껍질 중간에 의존하여 집을 짓는 데 사용되었습니다.[24]

특히 영국에서는 급속한 성장기에 좋은 품질의 건축용 석재가 더욱 비싸졌고, 새로운 산업용 벽돌로 명성의 건축물을 짓고, 석재를 모방하기 위해 회반죽으로 마감하는 것이 일반적인 관행이 되었습니다.이를 위해 유압식 석회가 선호되었지만, 빠른 시간에 대한 필요성은 새로운 시멘트의 개발을 촉진시켰습니다.가장 유명한 것은 파커의 "로마 시멘트"였습니다.[25]이것은 1780년대에 James Parker에 의해 개발되었고, 마침내 1796년에 특허를 받았습니다.사실, 그것은 로마인들이 사용했던 물질과는 전혀 다른 것이었지만, 점토 광물과 탄산칼슘을 모두 포함하고 있는 세프타리아(토양 퇴적물에서 발견되는 결절)를 태워서 만든 "천연 시멘트"였습니다.불에 탄 결절들은 미세한 가루로 빻아졌습니다.모래로 절구를 만든 이 제품은 5~15분만에 세팅됩니다."로마 시멘트"의 성공은 다른 제조업체들이 점토와 분필로 된 인공 수압 석회 시멘트를 연소함으로써 경쟁 제품을 개발하도록 이끌었습니다.로마 시멘트는 빠르게 인기를 끌었지만 1850년대에 포틀랜드 시멘트로 대체되었습니다.[10]

19세기

스미톤의 연구를 분명히 알지 못했지만, 같은 원리는 19세기의 첫 10년 동안 프랑스인 Louis Vicat에 의해 확인되었습니다.비캣은 분필과 점토를 혼합하여 친밀한 혼합물을 만드는 방법을 고안했고, 이것을 태워서 1817년[26] 포틀랜드 시멘트의 "주요 선구자"[10]로 간주되는 "인공 시멘트"를 생산했습니다.사우스워크의 에드거 돕스는 1811년에 이런 종류의 시멘트를 특허로 냈습니다."[10]

러시아에서는 에고르 첼리예프가 석회와 점토를 섞어 새로운 바인더를 만들었습니다.그의 결과는 1822년에 세인트루이스에서 출판된 그의 책 "좋은 모르타르를 준비하는 예술에 관한 논문"에 출판되었습니다. 페테르부르크몇 년 후인 1825년, 그는 시멘트와 콘크리트를 만드는 다양한 방법과 건물과 제방의 건설에 있어서 시멘트의 이점을 설명하는 다른 책을 출판했습니다.[27][28]

콘크리트, 모르타르, 스투코, 비특이성 그라우트의 기본 재료로서 전 세계적으로 일반적으로 사용되는 시멘트의 가장 일반적인 종류인 포틀랜드 시멘트는 19세기 중반 영국에서 개발되었으며, 대개 석회암에서 유래합니다.제임스 프로스트는 비슷한 시기에 그가 "영국 시멘트"라고 부르는 것을 비슷한 방식으로 생산했지만, 1822년까지 특허를 얻지 못했습니다.[30]1824년 Joseph Aspdin은 비슷한 재료를 특허로 냈는데, 그는 이것을 포틀랜드 시멘트라고 불렀는데, 그 이유는 그 재료로 만든 렌더가 영국 도싯의 포틀랜드 섬에서 채석한 명문 포틀랜드 석재와 색깔이 비슷했기 때문입니다.그러나 아스핀스의 시멘트는 현대의 포틀랜드 시멘트와는 전혀 다른 것이었지만 원포틀랜드 시멘트라고 불리는 개발의 첫 단계였습니다.[10]Joseph Aspdins의 아들 William Aspdin은 그의 아버지의 회사를 떠났고 그의 시멘트 제조에서 포틀랜드 시멘트 개발의 중간 단계인 1840년대에 칼슘 실리케이트를 우연히 생산한 것으로 보입니다.윌리엄 아스핀의 혁신은 "인공 시멘트"의 제조자들에게 직관에 어긋났는데, 왜냐하면 그것들은 혼합물에 더 많은 석회를 필요로 했고 (그의 아버지의 문제), 훨씬 더 높은 가마 온도 (그리고 따라서 더 많은 연료), 그리고 결과적으로 만들어진 클링커는 매우 단단했고 빠르게 맷돌들을 닳게 했기 때문입니다.그 당시 유일하게 사용 가능한 분쇄 기술이었습니다.따라서 제조 비용이 상당히 높았지만 제품의 세팅 속도가 비교적 느리고 강도가 빠르게 발달하여 콘크리트에 사용할 수 있는 시장이 열렸습니다.건설에 있어서 콘크리트의 사용은 1850년 이후부터 급격히 증가하였고, 곧 주요한 사용법이 되었습니다.그래서 포틀랜드 시멘트가 주요한 역할을 시작했습니다.아이작 찰스 존슨(Isac Charles Johnson)은 메소포틀랜드 시멘트(개발의 중간 단계)의 생산을 더욱 정교화하고 자신이 포틀랜드 시멘트의 진정한 아버지라고 주장했습니다.[31]

시간 설정과 "조기 강도"는 시멘트의 중요한 특성입니다.수압 석회, "천연" 시멘트 및 "인공" 시멘트는 모두 강도 발달을 위해 벨라이트(2 CaO · SiO2, CS로2 약칭됨) 함량에 의존합니다.벨라이트는 천천히 힘이 생깁니다.그것들은 1,250 °C (2,280 °F) 이하의 온도에서 연소되었기 때문에 현대 시멘트의 초기 강도를 담당하는 알라이트 (3 CaO · SiO2, 약칭 CS3)를 포함하지 않았습니다.1840년대 초 윌리엄 아스프딘이 최초로 지속적으로 라이트를 함유한 시멘트를 만들었습니다.이것이 우리가 오늘날 "현대의" 포틀랜드 시멘트라고 부르는 것입니다.William Aspdin이 그의 제품을 둘러싸고 있는 신비한 분위기 때문에, 다른 사람들(예: Vicat and Johnson)은 이 발명에 우선한다고 주장했지만, 그의 콘크리트와 원시멘트 모두에 대한 최근의 분석은[32] Kent의 Northfleet에서 만들어진 William Aspdin의 제품이 진정한 알라이트 기반의 시멘트라는 것을 보여주었습니다.그러나 아스핀의 방법은 "엄지 규칙"이었습니다.비캣은 이 시멘트들의 화학적 기초를 확립하는 데 책임이 있으며, 존슨은 가마에서 혼합물을 소결하는 것의 중요성을 확립했습니다.

미국에서 최초로 시멘트를 대규모로 사용한 것은 19세기 초 뉴욕 로젠데일 근처에서 발견된 거대한 돌로마이트 퇴적물에서 채굴한 천연 시멘트인 로젠데일 시멘트였습니다.로젠데일 시멘트는 건물(예: 자유의 여신상, 캐피톨 빌딩, 브루클린 브리지)과 라이닝 수도관의 기초로 매우 인기가 있었습니다.[33]소렐 시멘트, 또는 마그네시아 기반 시멘트는 1867년 프랑스인 스타니슬라스 소렐에 의해 특허를 받았습니다.[34]포틀랜드 시멘트보다 강했지만 내수성(침출)과 부식성(침출 가능한 염화 음이온과 공극수의 낮은 pH(8.5–9.5)로 인한 침출 부식)이 좋지 않아 건축물 시공을 위한 철근 콘크리트로 사용이 제한되었습니다.[35]

포틀랜드 시멘트 제조의 다음 발전은 로터리 킬른의 도입이었습니다.더 높은 온도(1450 °C)에서 더 많은 알라이트(CS3)가 생성되고 더 균질하기 때문에 더 강력한 클링커 혼합물을 생성했습니다.회전식 가마에 원료가 지속적으로 투입되기 때문에 지속적인 제조 공정을 통해 낮은 용량의 일괄 생산 공정을 대체할 수 있었습니다.[10]

20세기

칼슘 알루미네이트 시멘트는 황산염에 대한 더 나은 내성을 위해 1908년 프랑스에서 줄 비에 의해 특허를 받았습니다.[36]또한 1908년, 토마스 에디슨은 뉴저지 유니언의 주택에서 미리 주조된 콘크리트로 실험을 했습니다.[37]

제1차 세계대전 이후 미국에서는 로젠데일 시멘트의 경화시간이 최소 한 달 이상 길어 고속도로와 교량 건설에 인기가 없었고, 많은 주와 건설회사들이 포틀랜드 시멘트로 눈을 돌렸습니다.포틀랜드 시멘트로의 전환 때문에, 1920년대 말까지 15개의 로젠데일 시멘트 회사들 중 단 하나만이 살아남았습니다.그러나 1930년대 초, 건설업자들은 포틀랜드 시멘트의 침강 속도는 빨라졌지만, 특히 고속도로의 경우에는 내구성이 떨어져 일부 주에서 시멘트로 고속도로와 도로를 건설하는 것을 중단하기도 했습니다.Bertrain H. Wait는 회사가 뉴욕시의 Catskill Aqueduct를 건설하는 것을 도왔던 엔지니어로 Rosendale 시멘트의 내구성에 깊은 인상을 받았고 Rosendale과 Portland 시멘트의 좋은 특성을 가진 혼합물을 생각해 냈습니다.내구성이 뛰어나고 세팅 시간도 훨씬 빠릅니다.Wait는 뉴욕 고속도로 위원회에게 로젠데일 1포대와 포틀랜드 시멘트 6포대를 사용하여 뉴욕주 뉴팔츠 인근의 고속도로 실험 구간을 건설할 것을 설득했습니다.그것은 성공적이었고, 수십 년 동안 Rosendale-Portland 시멘트 혼합물은 콘크리트 고속도로와 콘크리트 다리 건설에 사용되었습니다.[33]

시멘트 물질은 반세기 이상 핵폐기물 고정 매트릭스로 사용되어 왔습니다.[38]폐기물 시멘트화 기술은 많은 나라에서 산업적 규모로 개발되고 배치되어 왔습니다.시멘트 폐기물 형태는 장기적인 저장 및 처리를 위한 엄격한 폐기물 수용 기준을 충족시키기 위해 각 폐기물 유형에 맞는 신중한 선택 및 설계 과정이 필요합니다.[39]

현대시멘트

| 소유물 | 포틀랜드 시멘트를 바르다 | 규질의[b] 재를 날리다 | 석회질[c] 재를 날리다 | 슬래그 시멘트를 바르다 | 실리카 흄을 치다 | |

|---|---|---|---|---|---|---|

| SiO2 | 21.9 | 52 | 35 | 35 | 85–97 | |

| 알로23 | 6.9 | 23 | 18 | 12 | — | |

| Fe2O3 | 3 | 11 | 6 | 1 | — | |

| CaO | 63 | 5 | 21 | 40 | < 1 | |

| MgO | 2.5 | — | — | — | — | |

| SO3 | 1.7 | — | — | — | — | |

| 비표면적(m2/kg)[d] | 370 | 420 | 420 | 400 | 15,000 – 30,000 | |

| 비중 | 3.15 | 2.38 | 2.65 | 2.94 | 2.22 | |

| 범용 | 주 바인더 | 시멘트교체 | 시멘트교체 | 시멘트교체 | 특성향상기 | |

수압 시멘트의 현대적 발전은 산업혁명(1800년경)의 시작과 함께 시작되었습니다.

현대 시멘트는 종종 포틀랜드 시멘트 또는 포틀랜드 시멘트 혼합물이지만, 다른 시멘트 혼합물은 일부 산업 환경에서 사용됩니다.

포틀랜드 시멘트

수압 시멘트의 한 형태인 포틀랜드 시멘트는 전 세계에서 일반적으로 사용되는 시멘트 중 단연코 가장 일반적인 종류입니다.이 시멘트는 석회석(탄산칼슘)을 다른 물질(점토 등)과 함께 가마에서 1,450 °C(2,640 °F)로 가열하여 탄산칼슘으로부터 이산화탄소 분자를 해방시켜 산화칼슘 또는 생석회를 형성하는 하소 공정으로 알려져 있으며,그 다음 혼합물의 다른 물질들과 화학적으로 결합하여 칼슘 실리케이트와 다른 시멘트 화합물을 형성합니다.생성된 딱딱한 물질인 '클링커'는 소량의 석고로 분쇄됩니다.CaSO4·2HO2)는 일반적인 포틀랜드 시멘트를 제조하기 위한 분말로, 가장 일반적으로 사용되는 시멘트 종류(종종 OPC라고 함).포틀랜드 시멘트는 콘크리트, 모르타르, 그리고 대부분의 비특이성 그라우트의 기본적인 성분입니다.포틀랜드 시멘트의 가장 일반적인 용도는 콘크리트를 만드는 것입니다.포틀랜드 시멘트는 회색 또는 흰색일 수 있습니다.

포틀랜드 시멘트 혼합물

포틀랜드 시멘트 혼합물은 시멘트 생산업체의 지반 간 혼합물로 종종 사용할 수 있지만, 콘크리트 혼합 공장의 지반 성분에서도 유사한 제형이 혼합됩니다.

포틀랜드 고로 슬래그 시멘트 또는 고로 시멘트(각각 ASTM C595 및 EN 197-1 명명법)에는 최대 95%의 분쇄된 고로 슬래그가 함유되어 있으며, 나머지는 포틀랜드 클리커 및 약간의 석고가 포함되어 있습니다.모든 조성물은 높은 최종 강도를 생성하지만 슬래그 함량이 증가함에 따라 초기 강도는 감소하는 반면 황산염 저항성은 증가하고 열변화는 감소합니다.포틀랜드 황산염 저항성 및 저열 시멘트의 경제적 대안으로 사용됩니다.

포틀랜드 플라이애쉬 시멘트는 ASTM 표준(ASTM C595)에 따라 최대 40%의 플라이애쉬를 함유하거나 EN 표준(EN 197–1)에 따라 35%의 플라이애쉬를 함유합니다.파리 회분은 포졸란이므로 궁극적인 힘이 유지됩니다.플라이애쉬를 첨가하면 콘크리트 함수율이 낮아지기 때문에 초기 강도를 유지할 수 있습니다.좋은 품질의 값싼 플라이애시를 이용할 수 있는 곳에서, 이것은 일반 포틀랜드 시멘트의 경제적 대안이 될 수 있습니다.[43]

포틀랜드 포졸란 시멘트는 플라이애쉬 시멘트를 포함하는데, 플라이애쉬는 포졸란이기 때문이지만, 다른 천연 또는 인공 포졸란으로 만들어진 시멘트도 포함됩니다.화산재를 사용할 수 있는 국가(예: 이탈리아, 칠레, 멕시코, 필리핀)에서는 이 시멘트가 가장 일반적인 형태로 사용됩니다.최대 교체 비율은 일반적으로 포틀랜드 플라이 애쉬 시멘트에 대해 정의됩니다.

포틀랜드 실리카 흄 시멘트.실리카 흄을 첨가하면 매우 높은 강도를 얻을 수 있으며, 때때로 5-20%의 실리카 흄을 함유한 시멘트가 생산되는데, EN 197–1에 따라 10%가 최대 허용 첨가량입니다.그러나 실리카퓸은 콘크리트 혼합기에서 포틀랜드 시멘트에 더 많이 첨가됩니다.[44]

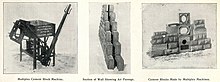

조적 시멘트는 벽돌 박격포와 회반죽을 준비하는 데 사용되며 콘크리트에 사용해서는 안 됩니다.그들은 보통 포틀랜드 클링커와 석회석, 수화 석회, 공기 주입기, 지연제, 방수제 및 착색제를 포함할 수 있는 다른 많은 성분을 포함하는 복잡한 독점 제제입니다.그것들은 빠르고 일관된 조적 작업을 가능하게 하는 작업 가능한 박격포를 생산하도록 공식화되어 있습니다.북미 지역의 조적 시멘트의 미묘한 변화는 플라스틱 시멘트와 석재 시멘트입니다.이들은 조적 블록으로 조절된 결합을 생성하도록 설계되었습니다.

팽창 시멘트에는 포틀랜드 클링커 외에도 팽창 클링커(일반적으로 설포알루미네이트 클링커)가 포함되어 있으며, 유압 시멘트에서 일반적으로 발생하는 건조 수축의 영향을 상쇄하도록 설계되어 있습니다.이 시멘트는 수축이음 없이 바닥 슬래브(최대 60m²)용 콘크리트를 만들 수 있습니다.

백색 혼합 시멘트는 백색 클링커(철을 거의 함유하지 않거나 함유하지 않음)와 고순도 메타카올린과 같은 백색 보조 재료를 사용하여 제조할 수 있습니다.유색 시멘트는 장식용으로 사용됩니다.일부 표준은 착색 포틀랜드 시멘트를 생산하기 위해 색소를 첨가하는 것을 허용합니다.다른 표준들(예를 들어, ASTM)은 포틀랜드 시멘트에 색소를 허용하지 않으며, 착색 시멘트는 혼합된 유압 시멘트로서 판매됩니다.

매우 미세하게 분쇄된 시멘트는 모래와 혼합되거나 슬래그 또는 다른 포졸란 종류의 광물과 함께 매우 미세하게 분쇄된 시멘트입니다.이러한 시멘트는 일반 시멘트와 동일한 물리적 특성을 갖지만 특히 화학 반응을 위한 표면적이 더 많기 때문에 시멘트를 50% 적게 사용할 수 있습니다.강도가 높은 분쇄 작업을 하더라도 일반 포틀랜드 시멘트보다 최대 50% 적은 에너지를 사용하여 탄소 배출량을 줄일 수 있습니다.[45]

기타시멘트

포졸란 석회 시멘트는 갈린 포졸란과 석회의 혼합물입니다.이것들은 로마인들이 사용했던 시멘트이며, 로마의 판테온과 같은 로마 건축물에 남아있습니다.그들은 천천히 힘을 기르지만, 그들의 궁극적인 힘은 매우 높을 수 있습니다.강도를 생산하는 수화 생성물은 포틀랜드 시멘트의 수화 생성물과 본질적으로 동일합니다.

분쇄된 고로슬래그인 슬래그-석회 시멘트는 자체적으로 유압식이 아니라 대부분 석회를 경제적으로 사용하는 알칼리를 첨가하여 "활성화"됩니다.그들의 성질은 포졸란 석회암과 비슷합니다.시멘트 성분으로는 과립 슬래그(즉, 물로 퀀칭된 유리질 슬래그)만이 효과적입니다.

초황화 시멘트는 약 80%의 분쇄된 고로 슬래그, 15%의 석고 또는 무수물 및 약간의 포틀랜드 클리커 또는 석회를 활성제로 함유하고 있습니다.그것들은 느린 포틀랜드 시멘트와 비슷한 강도 성장과 함께 에트링가이트의 형성에 의해 강도를 생산합니다.그들은 황산염을 포함한 공격성 약제에 대해 좋은 저항성을 보여줍니다.칼슘알루미네이트 시멘트는 주로 석회암과 보크사이트로 만들어진 수압 시멘트입니다.활성 성분은 모노칼륨 알루미네이트 CaAlO24 (Cement chemistry notation, CCN에서 CaO · AlO23 또는 CA) 및 메이나이트 CaAlO121433 (12 CaO · 7 AlO23 또는 CCN에서 CA127)입니다.강도는 칼슘알루미네이트 수화물에 수화되어 형성됩니다.내화성(고온 저항성) 콘크리트에 사용하기에 적합합니다(예: 용해로 라이닝).

칼슘 술포알루미네이트 시멘트는 염화칼슘(Ca4(AlO2))6이 함유된 클링커로 제조됩니다.1차 상으로는 시멘트 화학자 표기법의 SO4 또는 CAS43).이들은 팽창 시멘트, 초고강도 초기 강도 시멘트 및 "저에너지" 시멘트에 사용됩니다.수화는 에트링가이트를 생성하고, 칼슘과 황산 이온의 가용성을 조절함으로써 특수한 물리적 특성(예: 팽창 또는 급속 반응)을 얻습니다.포틀랜드 시멘트의 저에너지 대체제로서의 사용은 연간 수백만 톤이 생산되는 중국에서 개척되어 왔습니다.[46][47]반응에 필요한 소성로 온도가 낮고 혼합물의 석회석 양(내온적으로 탈탄산해야 함)이 적기 때문에 에너지 요구량이 낮습니다.또한 석회석 함량이 낮고 연료 소비량이 낮으면 포틀랜드 클링커와 관련된 CO2 배출량이 절반 정도 됩니다.그러나 SO2 배출량은 일반적으로 상당히 높습니다.

포틀랜드 이전 시대의 특정 시멘트에 해당하는 "자연적인" 시멘트는 적당한 온도에서 아질질 석회암을 태움으로써 생성됩니다.석회암의 점토 성분 수준(약 30-35%)은 대량의 벨라이트(포틀랜드 시멘트의 초기 강도가 낮고 후기 강도가 높은 광물)가 과도한 양의 유리석회 없이 형성될 정도입니다.다른 천연 물질과 마찬가지로, 그러한 시멘트도 매우 가변적인 특성을 가지고 있습니다.

지오폴리머 시멘트는 수용성 알칼리 금속 실리케이트 및 플라이애시 및 메타카올린과 같은 알루미노 실리케이트 광물 분말의 혼합물로부터 제조됩니다.

폴리머 시멘트는 중합되는 유기 화학물질로 만들어집니다.생산자들은 종종 열경화성 재료를 사용합니다.그들은 종종 훨씬 더 비싸지만 유용한 인장 강도를 가진 방수 재료를 제공할 수 있습니다.

소렐 시멘트는 산화마그네슘과 염화마그네슘 용액을 혼합하여 만든 단단하고 내구성이 좋은 시멘트입니다.

섬유메쉬 시멘트 또는 섬유보강 콘크리트는 합성섬유, 유리섬유, 천연섬유, 강섬유 등의 섬유재로 이루어진 시멘트이다.이런 형태의 그물망은 젖은 콘크리트 전체에 고르게 분포합니다.섬유망의 목적은 콘크리트의 구조적 건전성을 높이고 콘크리트로부터의 수분 손실을 줄이는 것입니다.[48]섬유 메시는 플라스터에 사용될 경우 응집력, 인장강도, 내충격성을 증가시키고 수축력을 감소시킵니다. 궁극적으로 이러한 복합적인 특성의 주된 목적은 균열을 감소시키는 것입니다.[49]

세팅, 경화 및 경화

시멘트는 물과 섞이면 굳기 시작하는데, 이것은 일련의 수화 화학 반응을 일으킵니다.구성 성분이 천천히 수분을 공급하고 미네랄 하이드레이트가 굳어집니다.수화물의 연동은 시멘트에 힘을 줍니다.일반적인 생각과는 달리, 유압 시멘트는 건조에 의해 설정되지 않습니다. 적절한 경화는 설정 및 경화 과정 동안 수화 반응에 필요한 적절한 수분 함량을 유지해야 합니다.경화 단계 중에 유압 시멘트가 마르면 생성물의 수화가 불충분하여 현저히 약화될 수 있습니다.최소 온도는 5 °C, 최대 온도는 30 °C를 초과하지 않는 것이 좋습니다.[50]어린 나이의 콘크리트는 직접적인 일사, 온도 상승, 낮은 상대습도 및 바람에 의한 수분증발로부터 보호되어야 합니다.

계면 전이 영역(ITZ)은 시멘트 페이스트 중 콘크리트 내 골재 입자 주위의 영역입니다.구역에서는 미세 구조적 특징의 점진적인 전환이 발생합니다.[51]이 구역의 너비는 최대 35마이크로미터입니다.[52]: 351 다른 연구에서는 폭이 최대 50 마이크로미터에 이를 수 있다고 밝혔습니다.반응하지 않은 클링커상의 평균 함량은 감소하고 골재 표면으로 갈수록 공극률이 감소합니다.마찬가지로, 에트링가이트의 함량은 ITZ에서 증가합니다.

안전문제

시멘트는 알카리성이 높을 뿐만 아니라 세팅 과정이 발열하기 때문에 시멘트 봉지에는 건강 및 안전에 대한 경고문이 인쇄되는 경우가 많습니다.따라서 습식 시멘트는 강한 가성성(pH = 13.5)을 가지며, 물로 신속하게 씻어내지 않으면 심한 피부화상을 일으키기 쉽습니다.마찬가지로 점막에 접촉한 건조 시멘트 분말은 심한 눈이나 호흡기 자극을 유발할 수 있습니다.시멘트 제조에 사용되는 원료에 자연적으로 존재하는 불순물 중 크롬과 같은 일부 미량 원소는 알레르기 피부염을 유발할 수 있습니다.[53]발암성인 6가 크로메이트(CrO42−)를 독성이 덜한 화학종인 3가 크롬(Cr3+)으로 전환시키기 위해 황산철(FeSO4)과 같은 환원제를 시멘트에 첨가하는 경우가 많습니다.시멘트 사용자는 적절한 장갑과 보호복을 착용해야 합니다.[54]

시멘트 산업은 세계

2010년 세계 수압시멘트 생산량은 3,300메가톤(3,600×106단축톤)이었습니다.상위 3개 생산국은 중국(1,800개), 인도(220개), 그리고 미국(6,350만 톤)으로 세계 3대 인구 대국의 절반 이상을 차지했습니다.[55]

2010년 세계 시멘트 생산능력의 경우 상위 3개 주(중국, 인도, 미국)가 세계 총생산능력의 절반에 불과할 정도로 상황이 비슷했습니다.[56]

2011년과 2012년에 걸쳐 세계 소비량은 지속적으로 증가하여 2011년에는 3585 Mt, 2012년에는 3736 Mt으로 증가하였고, 연평균 증가율은 각각 8.3%, 4.2%로 완화되었습니다.

세계 시멘트 소비량의 증가를 나타내는 중국은 여전히 세계 성장의 주요 엔진으로 남아 있습니다.2012년까지 중국의 수요는 2160Mt으로 세계 소비의 58%를 차지했습니다.2010년 16%에 달했던 연간 성장률은 중국 경제가 보다 지속 가능한 성장률을 목표로 하면서 2011년과 2012년에 걸쳐 5~6%로 둔화된 것으로 보입니다.

중국 외 지역의 전 세계 소비량은 2010년 1462Mt으로 4.4%, 2011년 1535Mt으로 5%, 2012년 1576Mt으로 2.7% 증가했습니다.

이란은 현재 세계 3위의 시멘트 생산국으로 2008년부터 2011년까지 생산량을 10% 이상 늘렸습니다.[57]이란은 파키스탄을 비롯한 주요 시멘트 생산국들의 에너지 비용 상승으로 자국의 잉여 석유를 활용해 클링커 공장을 가동하는 등 무역 파트너로서 독보적인 위치에 있습니다.이제 중동에서 최고의 생산국이 된 이란은 국내 시장과 해외에서 지배적인 위치를 더욱 늘려가고 있습니다.[58]

2010-12년 동안 북미와 유럽의 실적은 중국의 실적과 현저한 대조를 이루었는데, 이는 글로벌 금융위기가[clarification needed] 이 지역의 많은 경제국들에게 국가채무 위기와 경기침체로 발전했기 때문입니다.이 지역의 시멘트 소비량은 2010년 1.9% 감소한 445Mt을 기록하고 2011년 4.9% 회복된 후 2012년 다시 1.1% 감소했습니다.

아시아, 아프리카, 라틴 아메리카의 많은 신흥 경제국을 포함하고 2010년의 약 1020 Mt 시멘트 수요를 나타내는 세계의 나머지 지역에서의 실적은 긍정적이었고 북미와 유럽의 감소를 상쇄하고도 남았습니다.연간 소비 증가율은 2010년 7.4%로 2011년과 2012년 각각 5.1%와 4.3%로 둔화되었습니다.

2012년 말 기준, 전 세계 시멘트 산업은 통합 및 분쇄를 포함한 5673개의 시멘트 생산시설로 구성되어 있으며, 이 중 3900개는 중국에, 1773개는 그 외 지역에 위치하고 있습니다.

2012년 전 세계 시멘트 총 용량은 5245 Mt으로 기록되었으며, 중국에는 2950 Mt, 그 외 지역에는 2295 Mt이 있습니다.[5]

중국

"지난 18년간 중국은 세계 그 어느 나라보다도 지속적으로 시멘트를 많이 생산해 왔습니다. [...] (그러나) 중국의 시멘트 수출량은 1994년 1,100만 톤을 출하하며 정점을 찍었고 그 이후로 지속적으로 감소하고 있습니다.2002년에는 518만 톤만이 중국 밖으로 수출되었습니다.중국산 시멘트는 톤당 34달러로 태국이 같은 품질에 20달러 정도의 가격을 요구하고 있기 때문에 시장에서 자체적으로 가격을 책정하고 있습니다."[59]

2006년에 중국은 12억 3,500만 톤의 시멘트를 생산한 것으로 추산되었는데, 이는 전 세계 시멘트 생산량의 44%에 해당합니다.[60]"중국의 시멘트 수요는 건설비 지출의 둔화로 인해 매년 5.4%씩 증가하고 2008년에는 10억 톤을 넘어설 것으로 예상됩니다.중국에서 소비되는 시멘트는 전 세계 수요의 44%에 달할 것이며, 중국은 큰 폭으로 세계 최대의 시멘트 소비국이 될 것입니다."[61]

2010년에는 전 세계적으로 33억 톤의 시멘트가 소비되었습니다.이 중 중국이 18억 톤을 차지했습니다.[62]

환경영향

시멘트 제조는 공정의 모든 단계에서 환경에 영향을 미칩니다.여기에는 기계를 작동할 때와 채석장에서 발파할 때 먼지, 가스, 소음 및 진동 형태의 공기 오염 배출, 채석장으로 인한 시골 지역의 피해 등이 포함됩니다.시멘트의 채석 및 제조 시 분진 배출을 줄이기 위한 장비가 널리 사용되고 있으며, 배기가스를 포집 및 분리하기 위한 장비의 사용이 증가하고 있습니다.채석장을 폐쇄한 후 자연으로 돌려보내거나 재배하는 것도 환경보호에 포함됩니다.

CO배출량2

시멘트의 탄소 농도는 시멘트 구조에서 ≈5%에서 시멘트의 도로의 경우 ≈8%에 이릅니다.시멘트 제조업은 탄산칼슘이 가열될 때 직접적으로 이산화탄소를 배출하고 석회와 이산화탄소를 생성하며 [64][65]또한 이산화탄소 배출과2 관련된 에너지 사용을 통해 간접적으로 이산화탄소를2 배출합니다.시멘트 산업은 전 세계적으로 인간이 만든 이산화탄소2 배출량의 약 10%를 생산하는데, 그 중 60%는 화학 공정에서, 40%는 연료 연소에서 발생합니다.[66]2018년 Chatham House의 연구에 따르면 연간 40억 톤의 시멘트가 전 세계 CO2 배출량의 8%를 차지한다고 합니다.[4]

거의 900kg의 CO가2 포틀랜드 시멘트 1000kg당 배출됩니다.유럽 연합에서는 1970년대 이후 시멘트 클링커 생산을 위한 특정 에너지 소비가 약 30% 감소했습니다.이러한 1차 에너지 요구량 감소는 연간 약 1,100만 톤의 석탄과 상응하는 CO 배출2 감소 혜택을 제공하는 것에 해당합니다.이는 인위적인 CO의2 약 5%를 차지합니다.[67]

포틀랜드 시멘트 제조에서 이산화탄소 배출량의 대부분(약 60%)은 석회암에서 포틀랜드 시멘트 클링커의 성분인 석회로 화학적 분해되어 발생합니다.이러한 배출은 시멘트의 클링커 함량을 낮춤으로써 감소될 수 있습니다.모래 또는 슬래그 또는 다른 포졸란 유형의 광물을 매우 미세한 분말로 분쇄하는 시멘트와 같은 대체 제조 방법에 의해 환원될 수도 있습니다.[68]

무거운 원료의 운송을 줄이고 관련 비용을 최소화하기 위해서는 소비자 센터보다 석회석 채석장에 시멘트 공장을 더 가까이 짓는 것이 더 경제적입니다.[69]

2019년[update] 현재 탄소 포집 및 저장이 시험적으로 진행될 예정이지만, 그 재정적 생존 가능성은 불확실합니다.[70]

CO2 흡수

콘크리트와 모르타르와 같은 포틀랜드 시멘트의 수화된 제품은 가마에서 하소하는 동안 방출된 대기 중의 이산화탄소 가스를 천천히 재흡수합니다.하소와 반대로 진행되는 이 자연적인 과정을 탄산화라고 합니다.[71]콘크리트 덩어리에 CO2 확산에 의존하기 때문에, 그 속도는 환경 조건과 대기에 노출되는 표면적과 같은 많은 매개변수에 의존합니다.[72][73]탄산화는 콘크리트 수명의 후기 단계에서 특히 중요합니다 - 잔해의 해체와 파쇄 후.시멘트 제품의 전체 수명주기 동안 시멘트 생산에 의해 발생하는 대기 중 CO2의 거의 30%를 재흡수할 수 있는 것으로 추정되었습니다.[73]

탄산화 공정은 콘크리트 열화의 메커니즘으로 간주됩니다.철근 부식을 촉진하는 콘크리트의 pH를 감소시킵니다.[71]그러나 Ca(OH)2 탄산화의 생성물인 CaCO3가 더 큰 부피를 차지함에 따라 콘크리트의 공극률은 감소합니다.이것은 콘크리트의 강도와 경도를 증가시킵니다.[74]

특정 용도에 비유압 시멘트인 석회 모르타르를 사용하여 유압 시멘트의 탄소 발자국을 줄이는 제안이 있습니다.경화 시 CO의2 일부를 재흡수하며, 포틀랜드 시멘트보다 생산에 필요한 에너지량이 적습니다.[75]

이산화탄소의 흡수를 증가시키기 위한 다른 시도로는 마그네슘(소렐 시멘트)을 기반으로 한 시멘트가 거의 없습니다.[76][77][78]

공기 중 중금속 배출

어떤 환경에서는 주로 원산지와 사용된 원료의 구성에 따라 석회석과 점토 광물의 고온 하소 과정이 대기 중 가스와 휘발성 중금속이 풍부한 먼지를 방출할 수 있는데, 예를 들어 탈륨,[79] 카드뮴, 수은이 가장 독성이 강합니다.중금속(Tl, Cd, Hg, ...) 및 셀레늄은 대부분의 원료에서 2차 광물로 존재하는 일반적인 금속 황화물(피라이트(FeS2), 아연 블렌드(ZnS), 갈레나(PbS), ...)에서 미량 원소로 종종 발견됩니다.많은 나라에서 이러한 배출을 제한하기 위한 환경 규제가 존재합니다.2011년 현재 미국에서 시멘트 가마는 "법적으로 유해 폐기물 소각장보다 더 많은 독소를 공기 중으로 주입하는 것이 허용됩니다."[80]

클링커에 중금속이 존재함

클링커에 중금속이 존재하는 것은 천연 원료와 재활용 부산물 또는 대체 연료의 사용으로 인해 발생합니다.시멘트 기공수에 우세한 높은 pH(12.5 < pH < 13.5)는 용해도를 감소시키고 시멘트 광물 상으로의 흡착을 증가시킴으로써 많은 중금속의 이동성을 제한합니다.니켈, 아연 및 납은 보통 시멘트에서 무시할 수 없는 농도로 발견됩니다.크롬은 또한 원료로부터 천연 불순물로 직접적으로 발생하거나 클링커를 분쇄할 때 볼 밀에서 사용되는 경질 크롬 스틸 합금의 마모로 인한 2차 오염으로 발생할 수 있습니다.크로메이트(CrO42−)는 독성이 있고 미량 농도에서 심한 피부 알레르기를 유발할 수 있기 때문에 황산철(FeSO4)을 첨가하여 3가 Cr(III)로 환원되기도 합니다.

대체연료 및 부생물질 사용

시멘트 공장은 원료와 사용되는 공정에 따라 생산된 클링커 톤당 3~6 GJ의 연료를 소비합니다.오늘날 대부분의 시멘트 가마는 석탄과 석유 코크스를 1차 연료로 사용하며, 천연가스와 연료유는 적게 사용합니다.선별된 폐기물 및 회수 가능한 열량을 가진 부산물은 시멘트 가마(co-processing)에서 연료로 사용될 수 있으며, 엄격한 사양을 충족하는 경우 석탄과 같은 기존 화석 연료의 일부를 대체할 수 있습니다.선별된 폐기물과 칼슘, 실리카, 알루미나, 철 등 유용한 광물이 함유된 부산물은 점토, 셰일, 석회석 등의 원료를 대체하여 가마의 원료로 사용할 수 있습니다.일부 재료는 유용한 미네랄 함량과 회수 가능한 발열량을 모두 가지고 있기 때문에 대체 연료와 원료의 구분이 항상 명확하지는 않습니다.예를 들어, 하수 슬러지는 낮지만 상당한 발열량을 가지며, 연소하여 클링커 매트릭스에 유용한 미네랄을 함유한 재를 제공합니다.[81]고철 자동차 및 트럭용 타이어는 발열량이 높아 시멘트 제조에 유용하며 타이어에 내장된 철은 공급 원료로 유용합니다.[82]: p. 27

클링커는 가마 주 버너 내부의 원료를 1,450℃의 온도로 가열하여 제조합니다.이 불꽃은 1,800 °C의 온도에 도달합니다.물질은 1,200 °C에서 12 ~ 15초 동안 1,800 °C(및/[clarification needed]또는?)에서 5 ~ 8초 동안 유지됩니다(거주 시간이라고도 함).이러한 클링커 가마의 특성은 유기 화합물의 완전한 파괴, 산성 가스, 황산화물 및 염화 수소의 완전한 중화를 보장합니다.또한, 클링커 구조물에는 중금속 흔적이 매립되어 있고, 재나 잔류물 등의 부산물이 발생하지 않습니다.[83]

EU 시멘트 산업은 이미 폐기물과 바이오매스에서 추출한 40% 이상의 연료를 사용하여 회색 클링커 제조 공정에 열 에너지를 공급하고 있습니다.이 소위 대체 연료(AF)에 대한 선택은 일반적으로 비용 중심이지만, 다른 요소들은 점점 더 중요해지고 있습니다.대체 연료의 사용은 사회와 회사 모두에게 이점을 제공합니다. 이산화탄소 배출량은2 화석 연료보다 적으며 폐기물을 효율적이고 지속 가능한 방식으로 공동 처리할 수 있으며 특정 처녀 물질에 대한 수요를 줄일 수 있습니다.하지만 유럽연합(EU) 회원국들 사이에 사용되는 대체 연료의 비중에는 큰 차이가 있습니다.더 많은 회원국이 대체 연료 점유율을 늘리면 사회적 이익이 향상될 수 있습니다.Ecofys 연구는[84] 14개 EU 회원국의 대체 연료에 대한 장벽과 추가 수용 기회를 평가했습니다.Ecofys의 연구는 지역적 요인이 시멘트 산업 자체의 기술적, 경제적 실현 가능성보다 훨씬 더 큰 범위로 시장 잠재력을 제약한다는 것을 발견했습니다.

저발자국 시멘트

발이 줄어든 시멘트는 포틀랜드 시멘트의 기능적 성능 능력을 충족하거나 능가하는 시멘트 재료입니다.다양한 기술이 개발 중입니다.하나는 지오폴리머 시멘트인데, 이는 재활용 재료를 포함하여 원료, 물, 에너지의 소비를 줄여줍니다.

또 다른 방법은 해로운 오염물질과 온실가스, 특히 CO의2 생산과 배출을 줄이거나 없애는 것입니다.[85]

환경 문제의 증가와 화석 원료의 연료 비용의 증가는 많은 국가에서 시멘트 및 배출물(먼지 및 배기 가스)을 생산하는 데 필요한 자원을 대폭 감소시키는 결과를 초래했습니다.[86]

에든버러 대학 연구팀은 탄산칼슘을 침전시키는 박테리아인 스포로사르시나 파스퇴르ii의 미생물 활성을 바탕으로 'DUPE' 공정을 개발했는데, 모래와 소변을 섞으면 콘크리트의 70% 압축강도를 가진 모르타르 블록이 생성될 수 있습니다.[87]

전기 아크로에서 오래된 시멘트를 재활용하는 것도 방법입니다.[88]

시멘트 생산을 위한 기후 친화적인 방법에 대한 개요는 여기에서 확인할 수 있습니다.[89]

참고 항목

참고문헌

- ^ "Draeger: Guide for selection and use of filtering devices" (PDF). Draeger. 22 May 2020. Archived (PDF) from the original on 22 May 2020. Retrieved 22 May 2020.

- ^ a b Rodgers, Lucy (17 December 2018). "The massive CO2 emitter you may not know about". BBC News. Retrieved 17 December 2018.

- ^ a b "Cement" (PDF). United States Geological Survey (USGS). Retrieved 26 September 2023.

- ^ a b c "Making Concrete Change: Innovation in Low-carbon Cement and Concrete". Chatham House. 13 June 2018. Archived from the original on 19 December 2018. Retrieved 17 December 2018.

- ^ a b Hargreaves, David (March 2013). "The Global Cement Report 10th Edition" (PDF). International Cement Review. Archived (PDF) from the original on 26 November 2013.

- ^ Cao, Zhi; Myers, Rupert J.; Lupton, Richard C.; Duan, Huabo; Sacchi, Romain; Zhou, Nan; Reed Miller, T.; Cullen, Jonathan M.; Ge, Quansheng; Liu, Gang (29 July 2020). "The sponge effect and carbon emission mitigation potentials of the global cement cycle". Nature Communications. 11 (1): 3777. doi:10.1038/s41467-020-17583-w. ISSN 2041-1723.

- ^ "Cement's basic molecular structure finally decoded (MIT, 2009)". Archived from the original on 21 February 2013.

- ^ "EPA Overview of Greenhouse Gases". 23 December 2015.

- ^ "The History of Concrete". Dept. of Materials Science and Engineering, University of Illinois, Urbana-Champaign. Archived from the original on 27 November 2012. Retrieved 8 January 2013.

- ^ a b c d e f g h i Blezard, Robert G. (12 November 2003). "The History of Calcareous Cements". In Hewlett, Peter (ed.). Lea's Chemistry of Cement and Concrete. Elsevier. pp. 1–24. ISBN 978-0-08-053541-8.

- ^ 브라반트, 말콤 (2011년 4월 12일).마케도니아인들은 2019년 4월 9일 웨이백 머신에서 로마인들이 보관하기 3세기 전에 시멘트를 만들었습니다.

- ^ 알렉산더 대왕에게 보낸 헤라클레스: 민주주의 시대의 그리스 왕국 마케도니아 왕국의 보물들 2012년 1월 17일 옥스포드 대학교 애쉬몰리언 미술관 웨이백 머신에 보관되어 있습니다.

- ^ 힐, 도널드 (1984).고전과 중세의 공학사, Routledge, p. 106, ISBN 04152917

- ^ "History of cement". www.understanding-cement.com. Retrieved 17 December 2018.

- ^ Trendacosta, Katharine (18 December 2014). "How the Ancient Romans Made Better Concrete Than We Do Now". Gizmodo.

- ^ "How Natural Pozzolans Improve Concrete". Natural Pozzolan Association. Retrieved 7 April 2021.

- ^ Ridi, Francesca (April 2010). "Hydration of Cement: still a lot to be understood" (PDF). La Chimica & l'Industria (3): 110–117. Archived (PDF) from the original on 17 November 2015.

- ^ "Pure natural pozzolan cement" (PDF). Archived from the original on 18 October 2006. Retrieved 12 January 2009."Pure natural pozzolan cement" (PDF). Archived from the original on 18 October 2006. Retrieved 12 January 2009.

{{cite web}}CS1 maint: bot: 원본 URL 상태 알 수 없음(링크)chamorro.com - ^ 루소, 랄프(2006) "수도관 건축: 고대 로마의 대중에게 물을 옮기다" 2008년 10월 12일 웨이백 머신에서 보관, 건축의 아름다움과 실현 수학, Vol.IV, 예일-뉴헤이븐 교사 연구소 1978-2012, 예일-뉴헤이븐 교사 연구소의 펠로우별 커리큘럼 단위.

- ^ a b Cowan, Henry J. (1975). "An Historical Note on Concrete". Architectural Science Review. 18: 10–13. doi:10.1080/00038628.1975.9696342.

- ^ G. Cabrera.; R. Rivera-Villarreal.; R. Sri Ravindrarajah (1997). "Properties and Durability of a Pre-Columbian Lightweight Concrete". Symposium Paper / American Concrete Institute, Internationl Concrete Abstracts Portal. 170: 1215–1230. doi:10.14359/6874.

- ^ a b Sismondo, Sergio (20 November 2009). An Introduction to Science and Technology Studies. Wiley. ISBN 978-1-4443-1512-7.

- ^ Mukerji, Chandra (2009). Impossible Engineering: Technology and Territoriality on the Canal Du Midi. Princeton University Press. p. 121. ISBN 978-0-691-14032-2.

- ^ a b <Taves, Loren Sickels (27 October 2015). "Tabby Houses of the South Atlantic Seaboard". Old-House Journal. Active Interest Media, Inc.: 5.

- ^ Francis, A.J. (1977) 시멘트 산업 1796–1914: 역사, David & Charles.ISBN 0-7153-7386-2, Ch. 2.

- ^ "Who Discovered Cement". 12 September 2012. Archived from the original on 4 February 2013.

- ^ Znachko-Iavorskii; I. L. (1969). Egor Gerasimovich Chelidze, izobretatelʹ tsementa. Sabchota Sakartvelo. Archived from the original on 1 February 2014.

- ^ "Lafarge History of Cement". Archived from the original on 2 February 2014.

- ^ Courland, Robert (2011). Concrete planet : the strange and fascinating story of the world's most common man-made material. Amherst, N.Y.: Prometheus Books. p. 190. ISBN 978-1616144814.

- ^ Francis, A.J. (1977) 시멘트 산업 1796–1914: 역사, David & Charles.ISBN 0-7153-7386-2, Ch. 5.

- ^ Hahn, Thomas F. and Kemp, Emory Leland (1994).포토맥 강을 따라 시멘트 공장이 있습니다.모건타운, WV: 웨스트 버지니아 대학 출판부. 16쪽.ISBN 9781885907004

- ^ Hewlett, Peter (2003). Lea's Chemistry of Cement and Concrete. Butterworth-Heinemann. p. Ch. 1. ISBN 978-0-08-053541-8. Archived from the original on 1 November 2015.

- ^ a b "Natural Cement Comes Back". Popular Science. Bonnier Corporation. October 1941. p. 118.

- ^ 스타니슬라스 소렐 (1867)."수르누보시엔 마그네시엔"Comptesendus hebdomadaires des sesséances de l'Académie des sciences, 제65권, 102-104쪽.

- ^ Walling, Sam A.; Provis, John L. (2016). "Magnesia-based cements: A journey of 150 years, and cements for the future?". Chemical Reviews. 116 (7): 4170–4204. doi:10.1021/acs.chemrev.5b00463. ISSN 0009-2665. PMID 27002788.

- ^ McArthur, H.; Spalding, D. (1 January 2004). Engineering Materials Science: Properties, Uses, Degradation, Remediation. Elsevier. ISBN 9781782420491.

- ^ "How Cement Mixers Work". HowStuffWorks. 26 January 2012. Retrieved 2 April 2020.

- ^ Glasser F. (2011).방사성 폐기물의 조절 및 고정화에 무기 시멘트 적용.출처: Ojovan M.I. (2011)첨단 방사성 폐기물 조절 기술 핸드북.우드헤드, 케임브리지, 512쪽

- ^ 압델 라만 R.O., 라히모프 R.Z., 라히모바 N.R., 오조반 M.I. (2015).핵폐기물 고정화를 위한 시멘트 재료.와일리, 치체스터 232쪽

- ^ Holland, Terence C. (2005). "Silica Fume User's Manual" (PDF). Silica Fume Association and United States Department of Transportation Federal Highway Administration Technical Report FHWA-IF-05-016. Retrieved 31 October 2014.

- ^ Kosmatka, S.; Kerkhoff, B.; Panerese, W. (2002). Design and Control of Concrete Mixtures (14 ed.). Portland Cement Association, Skokie, Illinois.

- ^ Gamble, William. "Cement, Mortar, and Concrete". In Baumeister; Avallone; Baumeister (eds.). Mark's Handbook for Mechanical Engineers (Eighth ed.). McGraw Hill. Section 6, page 177.

- ^ U.S. Federal Highway Administration. "Fly Ash". Archived from the original on 21 June 2007. Retrieved 24 January 2007.

- ^ U.S. Federal Highway Administration. "Silica Fume". Archived from the original on 22 January 2007. Retrieved 24 January 2007.

- ^ Justnes, Harald; Elfgren, Lennart; Ronin, Vladimir (2005). "Mechanism for performance of energetically modified cement versus corresponding blended cement" (PDF). Cement and Concrete Research. 35 (2): 315–323. doi:10.1016/j.cemconres.2004.05.022. Archived from the original (PDF) on 10 July 2011.

- ^ 안녕, G.C. (1999).포틀랜드 시멘트.2판, 토마스 텔포드. 206-208쪽ISBN 0-7277-2766-4

- ^ Zhang, Liang; Su, Muzhen; Wang, Yanmou (1999). "Development of the use of sulfo- and ferroaluminate cements in China". Advances in Cement Research. 11: 15–21. doi:10.1680/adcr.1999.11.1.15.

- ^ Munsell, Faith (31 December 2019). "Concrete mesh: When to use fiber mesh or wire mesh Port Aggregates". Port Aggregates. Retrieved 19 September 2022.

- ^ "Plaster / Stucco Manual" (PDF). Cement.org. 2003. p. 13. Retrieved 12 April 2021.

- ^ "Using cement based products during winter months". sovchem.co.uk. 29 May 2018. Archived from the original on 29 May 2018.

- ^ a b 스크리버(Scriverner), K.L., 크럼비(Crumbie), A.K., 그리고 라우젠 P. (2004)."콘크리트 내 시멘트 페이스트와 골재 사이의 ITZ(Interfacial Transition Zone)"인터페이스 사이언스, 12(4), 411-421. 도이: 10.1023/B:INTS.0000042339.92990.4c.

- ^ a b c H.F.W. 테일러, 시멘트 화학, 제2판런던: T.텔포드, 1997년

- ^ "Construction Information Sheet No 26 (revision2)" (PDF). hse.gov.uk. Archived (PDF) from the original on 4 June 2011. Retrieved 15 February 2011.

- ^ CIS26 – 시멘트 2011년 6월 4일 웨이백 머신에서 보관. (PDF) . 2011년 5월 5일 회수.

- ^ United States Geological Survey. "USGS Mineral Program Cement Report. (Jan 2011)" (PDF). Archived (PDF) from the original on 8 October 2011.

- ^ Edwards, P; McCaffrey, R. Global Cement Directory 2010.PRo 출판물 2014년 1월 3일 웨이백 머신에서 보관.영국 엡솜, 2010.

- ^ 시멘트 생산별 국가 목록 2011년 9월 22일 웨이백 머신에서 2013년 11월 19일 회수.

- ^ ICR 뉴스룸.파키스탄, 아프가니스탄 시멘트 시장 점유율 이란에 빼앗김 2013년 9월 22일 웨이백 머신에서 보관2013년 11월 19일 회수.

- ^ Yan, Li Yong (2004년 1월 7일) 시멘트 포장된 중국의 앞길, Asia Times

- ^ 중국은 현재 CO2 배출량 1위, 미국은 2위: Wayback Machine, NEAA(2007년 6월 19일)에서 2007년 7월 3일에 보관된 더 많은 정보.

- ^ 2008년 중국 시멘트 수요 10억 톤 돌파, 시멘트 아메리카 (2004년 11월 1일)

- ^ 석탄과 시멘트.World Coal Association 2011년 8월 8일 Wayback Machine에서 보관됨

- ^ Scalenghe, R.; Malucelli, F.; Ungaro, F.; Perazzone, L.; Filippi, N.; Edwards, A.C. (2011). "Influence of 150 years of land use on anthropogenic and natural carbon stocks in Emilia-Romagna Region (Italy)". Environmental Science & Technology. 45 (12): 5112–5117. Bibcode:2011EnST...45.5112S. doi:10.1021/es1039437. PMID 21609007.

- ^ EIA – 미국 온실가스 배출량 2006-이산화탄소 배출량 2011년 5월 23일 Wayback Machine 미국 에너지부에서 보관.

- ^ Matar, W.; Elshurafa, A. M. (2017). "Striking a balance between profit and carbon dioxide emissions in the Saudi cement industry". International Journal of Greenhouse Gas Control. 61: 111–123. Bibcode:2017IJGGC..61..111M. doi:10.1016/j.ijggc.2017.03.031.

- ^ 전 세계 CO2 배출량 추이: 2014 보고서 Wayback Machine에서 2016년 10월 14일 보관.PBL 네덜란드 환경평가청 및 유럽위원회 공동연구센터(2014).

- ^ Mahasenan, Natesan; Smith, Steve; Humphreysm Kenneth; Kaya, Y. (2003). "The Cement Industry and Global Climate Change: Current and Potential Future Cement Industry CO2 Emissions". Greenhouse Gas Control Technologies – 6th International Conference. Oxford: Pergamon. pp. 995–1000. ISBN 978-0-08-044276-1.

- ^ "Blended Cement". Science Direct. 2015. Retrieved 7 April 2021.

- ^ Chandak, Shobhit. "Report on cement industry in India". scribd. Archived from the original on 22 February 2012. Retrieved 21 July 2011.

- ^ "World's first zero-emission cement plant takes shape in Norway". Euractiv.com Ltd. 13 December 2018.

- ^ a b Pade, Claus; Guimaraes, Maria (1 September 2007). "The CO2 uptake of concrete in a 100 year perspective". Cement and Concrete Research. 37 (9): 1348–1356. doi:10.1016/j.cemconres.2007.06.009. ISSN 0008-8846.

- ^ Xi, Fengming; Davis, Steven J.; Ciais, Philippe; Crawford-Brown, Douglas; Guan, Dabo; Pade, Claus; Shi, Tiemao; Syddall, Mark; Lv, Jie; Ji, Lanzhu; Bing, Longfei; Wang, Jiaoyue; Wei, Wei; Yang, Keun-Hyeok; Lagerblad, Björn (December 2016). "Substantial global carbon uptake by cement carbonation". Nature Geoscience. 9 (12): 880–883. doi:10.1038/ngeo2840. ISSN 1752-0908.

- ^ a b Cao, Zhi; Myers, Rupert J.; Lupton, Richard C.; Duan, Huabo; Sacchi, Romain; Zhou, Nan; Reed Miller, T.; Cullen, Jonathan M.; Ge, Quansheng; Liu, Gang (29 July 2020). "The sponge effect and carbon emission mitigation potentials of the global cement cycle". Nature Communications. 11 (1): 3777. doi:10.1038/s41467-020-17583-w. ISSN 2041-1723.

- ^ Kim, Jin-Keun; Kim, Chin-Yong; Yi, Seong-Tae; Lee, Yun (1 February 2009). "Effect of carbonation on the rebound number and compressive strength of concrete". Cement and Concrete Composites. 31 (2): 139–144. doi:10.1016/j.cemconcomp.2008.10.001. ISSN 0958-9465.

- ^ Kent, Douglas (22 October 2007). "Response: Lime is a much greener option than cement, says Douglas Kent". The Guardian. ISSN 0261-3077. Retrieved 22 January 2020.

- ^ "Novacem's 'carbon negative cement'". The American Ceramic Society. 9 March 2011. Retrieved 26 September 2023.

- ^ 노바셈 2009년 8월 3일 웨이백 머신에서 보관.imperialinnovations.co.uk

- ^ Jha, Alok (31 December 2008). "Revealed: The cement that eats carbon dioxide". The Guardian. London. Archived from the original on 6 August 2013. Retrieved 28 April 2010.

- ^ "Factsheet on: Thallium" (PDF). Archived (PDF) from the original on 11 January 2012. Retrieved 15 September 2009.

- ^ Berkes, Howard (10 November 2011). "EPA Regulations Give Kilns Permission To Pollute : NPR". NPR.org. Archived from the original on 17 November 2011. Retrieved 17 November 2011.

- ^ 시멘트 제조 공정에서 연료 및 원료의 선택 및 사용에 대한 지침 2008년 9월 10일 Wayback Machine, World Business Council for Sustainable Development (2005년 6월 1일)에서 보관.

- ^ "Increasing the use of alternative fuels at cement plants: International best practice" (PDF). International Finance Corporation, World Bank Group. 2017.

- ^ 시멘트, 콘크리트 및 순환 경제 2018년 11월 12일 웨이백 머신에서 보관.cembureau.eu

- ^ de Beer, Jeroen et al. (2017) EU 시멘트 공장 폐기물 공동처리 현황 및 전망 Wayback Machine에서 2020년 12월 30일 아카이브ECOFYS 연구.

- ^ "Engineers develop cement with 97 percent smaller carbon dioxide and energy footprint – DrexelNow". DrexelNow. 20 February 2012. Archived from the original on 18 December 2015. Retrieved 16 January 2016.

- ^ "Alternative fuels in cement manufacture – CEMBUREAU brochure, 1997" (PDF). Archived from the original (PDF) on 2 October 2013.

- ^ Monks, Kieron (22 May 2014). "Would you live in a house made of sand and bacteria? It's a surprisingly good idea". CNN. Archived from the original on 20 July 2014. Retrieved 20 July 2014.

- ^ "How to make low-carbon concrete from old cement". The Economist. ISSN 0013-0613. Retrieved 27 April 2023.

- ^ "Top-Innovationen 2020: Zement lässt sich auch klimafreundlich produzieren". www.spektrum.de (in German). Retrieved 28 December 2020.

추가열람

- Taylor, Harry F. W. (1997). Cement Chemistry. Thomas Telford. ISBN 978-0-7277-2592-9.

- Peter Hewlett; Martin Liska (2019). Lea's Chemistry of Cement and Concrete. Butterworth-Heinemann. ISBN 978-0-08-100795-2.

- Aitcin, Pierre-Claude (2000). "Cements of yesterday and today: Concrete of tomorrow". Cement and Concrete Research. 30 (9): 1349–1359. doi:10.1016/S0008-8846(00)00365-3.

- van Oss, Hendrik G.; Padovani, Amy C. (2002). "Cement manufacture and the environment, Part I: Chemistry and Technology". Journal of Industrial Ecology. 6 (1): 89–105. doi:10.1162/108819802320971650. S2CID 96660377.

- van Oss, Hendrik G.; Padovani, Amy C. (2003). "Cement manufacture and the environment, Part II: Environmental challenges and opportunities" (PDF). Journal of Industrial Ecology. 7 (1): 93–126. CiteSeerX 10.1.1.469.2404. doi:10.1162/108819803766729212. S2CID 44083686.

- Deolalkar, S. P. (2016). Designing green cement plants. Amsterdam: Butterworth-Heinemann. ISBN 9780128034354. OCLC 919920182.

- Friedrich W. Locher: 시멘트: 생산과 사용의 원칙, 독일 뒤셀도르프:Verlag Bau + Technik GmbH, 2006, ISBN 3-7640-0420-7

- 자베드 1세.바티, F.맥그리거 밀러, 스티븐 H. 코스마트카; 편집자:포틀랜드 시멘트 제조의 혁신, SP400, 포틀랜드 시멘트 협회, 스코키, 미국 일리노이, 2004, ISBN 0-89312-234-3

- "시멘트 배출이 기후 변화에 중요한 이유" 2019년 3월 21일 웨이백 머신 탄소 브리핑에서 보관 2018.

- Neville, A.M. (1996). Properties of concrete. Fourth and final edition standards. Pearson, Prentice Hall. ISBN 978-0-582-23070-5. OCLC 33837400.

- Taylor, H.F.W. (1990). Cement chemistry. Academic Press. p. 475. ISBN 978-0-12-683900-5.

- Ulm, Franz-Josef; Roland J.-M. Pellenq; Akihiro Kushima; Rouzbeh Shahsavari; Krystyn J. Van Vliet; Markus J. Buehler; Sidney Yip (2009). "A realistic molecular model of cement hydrates". Proceedings of the National Academy of Sciences. 106 (38): 16102–16107. Bibcode:2009PNAS..10616102P. doi:10.1073/pnas.0902180106. PMC 2739865. PMID 19805265.

외부 링크

- . Encyclopædia Britannica. Vol. 5 (11th ed.). 1911.